Уф краска для металла

Обновлено: 21.09.2024

В сегодняшнем материале мы поговорим о лаках и красках радиационного отверждения. Под радиационным отверждением в узком смысле понимают отверждение покрытий с помощью электронного (ЭЛ) или ультрафиолетового (УФ) излучения. Хотя это, конечно, не полный перечень. В печати применяют главным образом радикальные УФтехнологии. ЭЛтехнологии используются реже, и на это есть свои причины. Об этом мы поговорим ниже. Катионная полимеризация неактуальна для полиграфии (как и для многих других отраслей). Поэтому в дальнейшем основное внимание будет уделено радикальному УФотверждению.

Немного истории

Пожалуй, первая цепная полимеризация, инициированная УФсветом, была проведена в древности на египетских мумиях.

Многочисленные опыты по отверждению ненасыщенных полиэфиров УФизлучением были описаны Честером М. Макклоски и Джоном Бондом в1955 году. Они обнаружили, что ненасыщенные полиэфиры при добавлении фотоинициаторов, подобно галогенсодержащим производным нафталена — галогенкетонам, химически отверждаются под действием УФизлучения. Кроме того, ученые систематически изучали влияние количества фотоинициаторов на скорость полимеризации. Они определили, что вид и интенсивность излучения влияют на скорость реакции полимеризации.

Отверждение стиролненасыщенных полиэфиров было систематически изучено Чарлсби с сотрудниками. Они обнаружили, что такие системы под действием УФизлучения достигают относительно небольшой степени полимеризации (порядка пяти основных единиц).

В середине 60х годов двадцатого века производство сырья и лаков УФотверждения приобрело чрезвычайную популярность. В это время в Европе было получено несколько патентов. В патенте фирмы Дюпон (1964) в качестве фотоинициаторов для ненасыщенных акрилатов была заявлена добавка бензоиновых эфиров, а также изучены другие добавки в ненасыщенные полиэфирные смолы. В то же время обнаружилось, что УФотверждаемые материалы возможно производить в Европе в промышленных масштабах благодаря использованию промышленно пригодных ламп и введению промышленно полученных фотоинициаторов.

Метод УФотверждения первой вывела на рынок компания Bayer AG (1967), первые выпущенные ею типы смол назывались Roskydal UV 10. Смола, выпускаемая фирмой BASF AG, имела название Ludopal 8275.

До 1970 года для отверждения использовались ртутные лампы низкого давления, которые имели мощность 0,51,0 Вт/см2, поэтому процесс отверждения длился до 5 мин. Появление ртутных ламп высокого давления с мощностью 2030 Вт/см2 позволило значительно сократить время отверждения, что дало дополнительный импульс распространению УФматериалов.

На заре становления технологии УФотверждения в качестве фотоинициаторов использовались склонные к пожелтению бензоиновые эфиры (бензоинбутиловый эфир и бензоинизопропиловый эфир), но в конце семидесятых годов был внедрен новый фотоинициатор 2,2диметокси2фенилацетофенон (бензилдиметилкеталь). В отличие от бензоинового эфира пожелтение его было незначительным, при этом он обладал более высокой реакционной способностью, стабильностью при хранении и оптимальным соотношением цены и эффективности.

В США первая установка УФотверждения появилась в 1971 году. УФотверждению растворенных в стироле ненасыщенных полиэфирных смол мешал кислород воздуха. Сначала это проявлялось в заметной клейкости поверхности. Во избежание этого в ненасыщенные полиэфирные смолы в небольших количествах добавляли парафин. При облучении полиэфирного покрытия (предгелирование) люминесцентной лампой (ртутной лампой низкого давления) полимеризация протекает существенно медленнее изза низкой мощности лампы. Через 6090 с на поверхности образуется защитный слой парафина, который одновременно предотвращает излишнее испарение стирола и защищает поверхность от действия кислорода воздуха при окончательном отверждении.

А вот в результате прямого воздействия ртутной лампы высокого давления полимеризация происходит настолько быстро, что защитная парафиновая пленка не успевает образоваться. Поэтому отверждение с помощью ртутной лампы высокой мощности проводят в течение 30 с сразу после стадии предгелирования, которое проходило под действием люминесцентной лампы.

Необходимость улучшения свойств материалов УФотверждения, снижения скорости формирования покрытия и повышения его качества, оптимизации стабильности при хранении готовых композиций привела к идее использования полиакрилатных и эпоксидных смол (19741975). Одновременно стали применяться люминесцентные лампы высокой мощности (до 80 Вт/см2) и рефлекторы.

Уже в 1975 году в Европе перерабатывалось в год около 5000 т УФотверждаемых полиэфирных смол.

Следующим шагом стала замена стирола на мономерсодержащие акриловые смолы. Сначала при работе с лаками у работников изза токсичности мономеров, входящих в их состав, появились кожные заболевания. В начале 1980х годов была внедрена первая УФсистема без низкомолекулярных мономеров (разбавителей). Правда, используемые покрывные лаки содержали от 15 до 25% органических растворителей, необходимых для регулирования вязкости.

Несмотря на неоспоримые успехи технологии УФотверждения, используемые в 60е годы двадцатого века УФлампы и фотоинициаторы не позволяли получать наполненные пигментированные покрытия и проводить отверждение глубоких слоев.

С использованием сырья для ненасыщенных полиэфирных смол, с введением первых промышленно полученных фотоинициаторов и с изготовлением промышленно пригодных УФламп в Европе стало возможно внедрять УФотверждаемые материалы в промышленном масштабе.

Одновременно с этим специалисты интенсивно занимались «электроннорадиационным отверждением».

Прошло несколько лет, прежде чем первая линия нанесения пигментированных покрытий с ЭЛотверждением была введена в эксплуатацию.

Системы, отверждаемые облучением

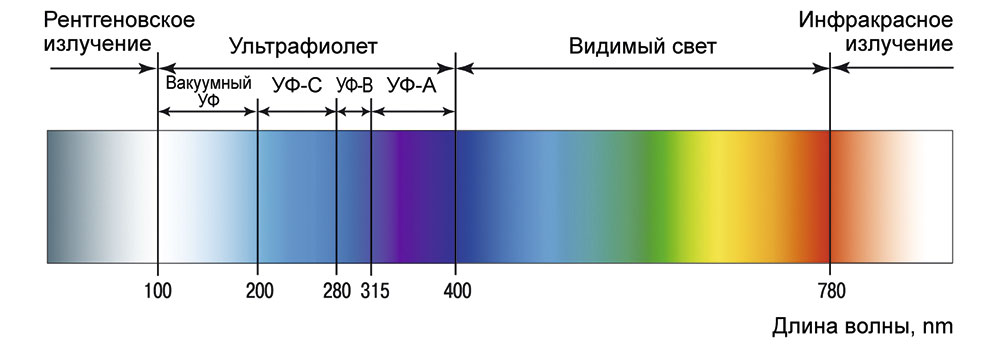

Энергия четырех видов излучения: микроволнового (МВ), инфракрасного (ИК), ультрафиолетового (УФ) и электронных лучей (ЭЛ) — используется для ускорения сушки или отверждения красок и покрытий. Из них наименьшую энергию имеет микроволновое излучение, а наибольшую энергию — ЭЛ. Длины волн микроволновогo, ИК и УФизлучений представлены на рис. 1.

Рис. 1. Виды излучений и длины их волн

Энергия излучения, поглощенного красочной пленкой, может превращаться в теплоту или инициировать химические реакции.

Микроволновое и ИКизлучение вызывают только нагревание для инициирования химических реакций, а для разрыва химических связей требуется гораздо большая энергия. Электронные лучи — это поток электронов, движущихся с большой скоростью. Движущиеся электроны проявляют волновые свойства. При столкновении электронов с твердыми телами (особенно металлами) генерируется жесткое (то есть коротковолновое) peнтгeнoвcкoe излучение, а при ЭЛоблучении мономерных соединений, таких как акрилаты и метакрилаты, происходит их быстрая полимеризация, приводящая к отверждению красочной пленки.

Использование энергии ЭЛ и УФизлучения имеет несколько преимуществ по сравнению с тепловым закреплением красок и лаков. ЭЛ и УФотверждаемые краски и покрытия имеют большой срок хранения и стабильны в красочном аппарате, но oтвepждаются быстро (около секунды) после печати. Расход энергии гораздо меньше, чем при термосушке. Не требуется дорогостоящая регенерация растворителя, так как его роль выполняет мономер (или низкомолекулярный олигомер), полимеризующийся в процессе отверждения, а не испаряющийся в воздух, как это имеет место при сушке обычных красок.

ЭЛ и УФполимеризauия — это цепная реакция роста макромолекул. Она сопровождается образованием перекрестных связей мeжду макромолекулами, что упрочняет структуру твердогo полимера.

ЭЛ и УФотверждаемые краски должны иметь те же рабочие свойства, что и обычные печатные краски, и их рецептуры аналогичны: они состоят из жидкой фазы, пигмента и добавок. Пигменты те же, что и в обычных красках, но другие составные части существенно иные. Низковязкие мономеры, иногда называемые разбавителями, действуют подобно растворителям, смачивая пигмент и регулируя консистенцию и текучесть краски. Но вместо испарения они вступают в реакцию, образуя твердую пленку, связывающую пигмент с субстратом. Добавки к УФкраскам включают фотоинициаторы, генерирующие активные частицы под действием УФоблучения.

Фотоинициаторы отсутствуют в ЭЛкрасках, поскольку поток электронов непосредственно инициирует реакцию полимеризации.

Больше всего ЭЛ и УФотверждаемые краски используются в плоской и трафаретной печати, но наибольший рост их применения наблюдается во флексографии. УФматериалы используются, кроме того, в струйной печати и металлографии для защиты от подделки таких изделий, как банкноты и другие ценные бумаги. ЭЛ и УФотверждаемые краски применяются для печати на бумаге, картоне, дереве, пластиках и металлах.

УФ и ЭЛотверждение имеет много преимуществ:

- малое испарение летучих компонентов;

- устойчивый слабый запах;

- большая скорость процесса;

- высокий глянец красок и лаков;

- высокое качество продукта;

- низкое энергопотребление;

- отсутствие надобности в противоотмарочном порошке;

- возможность оставлять краску в машине практически на любое время;

- экономия пространства;

- отсутствие необходимости «проветривать» (обдувать) стопу оттисков;

- низкая температура отверждения, позволяющая запечатывать термочувствительные материалы;

- быстрое отверждение, позволяющее проводить поточные (inline) операции обработки и отделки оттисков.

- Несмотря на токсичность некоторых компонентов, ЭЛ и УФкраски считаются вполне удовлетворяющими санитарноэкологические требования, так как они содержат очень мало летучих органических веществ. Полимеризованные пленки инертны и нетоксичны.

УФ и ЭЛотверждение имеет также и огpаничения:

- необходимы специальные меры предосторожности при обращении с материалами и генераторами излучений;

- усадка отвержденной пленки ослабляет адгезию на металлических поверхностях;

- УФлучи плохо отверждают толстые или сильно пигментированные слои красок и лаков;

- большая цена расходных материалов лишь частично компенсируется отсутствием расходов на регенерацию растворителя;

- ЭЛ и УФкраски по печатнотехническим свойствам уступают обычным краскам в офсетной печати.

Микроволновые системы (МВ)

Из четырех видов радиации, используемых в печати, микроволновое излучение имеет наименьшую энергию. Микроволновое излучение возбуждает колебательные уровни энергии в полярных молекулах, таких как вода или спирт, порождая эффект диэлектрического нагревания, подобного тому, который имеет место в обычной микроволновой печи. Микроволновой нагрев способен испарять растворитель из красок, coдepжащих воду или спирт (то есть красок для глубокой, струйной и флексопечати), но существующее оборудование не дает достаточной энергии для сушки водных красок при рулонных скоростях.

ИК-системы

Подобно микроволновому излучению, ИКизлучение не инициирует химические реакции, а лишь нагревает жидкую пленку, стимулируя процессы закрепления при испарении растворителя, а также ускоряя окислительную полимеризацию связующих. ИКсушка особенно эффективна в случае применения быстрозакрепляющихся красок, она требует тщательного контроля, чтобы исключить возможность перегрева краски.

УФ-системы

Энергия УФизлучения достаточна для возбуждения электронных уровней в молекулах органических веществ, в результате которого образуются свободные радикалы. Последние реагируют с мономерами, вызывая реакцию полимеризации.

УФотверждаемые лаки и краски обычно состоят из связующего (включающего мономеры и олигомеры), пигмента и добавок, в том числе инициатора и ингибитора. УФкраски содержат очень мало летучих органических веществ. Вместо растворителей обычных красок в их состав входят мономеры и низкомолекулярные олигомеры, обеспечивающие смачивание пигмента и текучесть краски. Равномерная полимеризации возможна, если излучение проникает в толщу красочной пленки. За исключением трафаретных красок, используются достаточно тонкие слои УФкрасок и лаков. Типичный состав УФкрасок приведен в табл. 1.

Особенности и применение красок УФ-отверждения

Краска УФ-отверждения содержит вещества, которые реагируют на воздействие ультрафиолетового излучения, поэтому высыхают на воздухе. Такой красочный материал применяют для различных видов печати, например, офсета, флекса, трафаретной, для воспроизведения растровой графики. Его наносят на любые поверхности — бумажные, пластмассовые, полиэтиленовые, толстым или тонким слоем.

В процессе печати используют УФ-лампы, которые закрепляют нанесенную на изделие краску. Некоторые красочные материалы, которые отвердевают под воздействием ультрафиолетовых лучей, токсичны, ими нельзя печатать на продуктовых упаковках. Зато во время высыхания они не выделяют в воздух растворителей, в отличие от сольвентных составов. Однако при использовании ламп выделяется озон, который может быть токсичным, если его концентрация в воздухе высока.

Особенности красок

Краска ультрафиолетового отверждения отличается от обыкновенных, основанных на растворителях составов, способностью высыхать и «схватываться» почти мгновенно. Другие особенности УФ-красящих материалов:

- жесткая структура;

- более вязкая, липкая;

- устойчива к влаге;

- не истирается так быстро, как сольвентные краски;

- застывает (высыхает) только под воздействием УФ-излучения.

В составе УФ-отверждаемых чернил:

- пигмент или краситель, который придает основной цвет покрытию;

- специализированное жидкое связующее, которое превращается в твердую пленку, полимеризуется под воздействием УФ-лучей;

- фотоинициатор, который участвует в химической реакции полимеризации или отверждения красочного слоя;

- УФ-отвердитель — это олигомеры, которые представляют собой вязкие вещества, отвердевающие под воздействием ультрафиолета;

- мономеры — растворители, растительные масла;

- добавки, воски и наполнители.

На заметку! Красящий состав представляет собой порошок из отверждаемых полимеров, который нагревается, расплавляется и образует прочную пленку на бумаге, пластмассе или древесине.

Интересная особенность красок ультрафиолетового отверждения в том, что на белом материале слой закрепляется быстрее, а на темном — медленнее, потому что светлый фон отталкивает УФ-излучение, а черный, наоборот, поглощает.

Способы отверждения

Последняя стадия в получении слоя лакокрасочного материала — сушка. Дисперсная среда в процессе высыхания порошковых лаков и красок — воздух. Пленка получается, потому что твердые полимерные частицы в составе материала образуют прочную связь, сначала расплавляются, потом отверждаются. Красящий состав нагревается до 110 градусов и застывает в считанные секунды.

Источники ультрафиолета

Оптимизация процесса отвердения зависит от выбора ультрафиолетового излучателя. Источниками УФ-света могут быть:

- безэлектродные, светодиодные, кварцевые излучатели;

- ртутные лампы;

- люминесцентные, ксеноновые осветительные приборы;

- Led UV сушильные лампы.

Главное правило при выборе отверждающей лакокрасочное покрытие машины — частота излучения прибора должна совпадать с частотой поглощения фотоинициатором, который отвечает за оптимальную дозу UV лучей и способность красящих материалов вступать в химическую реакцию.

Для отверждения порошковых лакокрасочных материалов можно применять и лампы широкого спектра, однако у них есть существенные недостатки:

Внимание! Перечисленные приборы при нагреве выделяют в воздух большое количество озона, который пагубно влияет на здоровье.

Качество покрытия

Отверждаемые полимеры в составе красок и лаков образуют в процессе высыхания прочную пленку. Толщина слоя не влияет на качество результата. Лакокрасочный материал:

- ложится ровно;

- не растекается за границы изображения;

- распределяется равномерно.

На качество оказывают влияние:

- красящий состав, в который входят пигмент, разбавитель, смола, фотоинициатор, наполнители, синергетик;

- окрашиваемая поверхность;

- условия, в которых происходит покраска;

- доза излучения;

- вид УФ-прибора;

- расстояние между лампами и от источника излучения до подложки.

Красочное покрытие получается прочным, устойчивым к влаге, не выцветает под воздействием солнечного света, другого излучения, поэтому даже полноцветные изображения, нанесенные при помощи УФ-отверждаемых красок, выходят высококачественными.

Преимущества и недостатки технологии УФ-отверждения

Метод ультрафиолетового отверждения экологичен. Другие плюсы современной технологии:

- короткий период высыхания лака или краски;

- высокая производительность;

- экономичность, потому что сушка готовых изделий не занимает времени;

- применение частями, например, окрашивание определенного участка поверхности;

- вторичное использование остатка ЛКМ или стекшего лакокрасочного материала;

- нанесения тонким слоем достаточно для высокого качества готового изделия;

- прочность и стойкость окрашенной поверхности;

- малая взрывоопасность;

- безопасность для здоровья.

У технологии УФ-отвердения есть и недостатки:

- использование на автоматических линиях окупается только в случае высоких объемов производства;

- цена лакокрасочных материалов выше аналогичных сольвентных или фолиевых;

- если нужно окрашивать неплоские поверхности, сушка занимает больше времени;

- для достижения высокого качества процесс отверждения должен быть замедлен.

Кроме того, если на окрашиваемой поверхности образовались дефекты слоя, например, подтеки, капли, чаще всего они неустранимы.

На рынке лакокрасочных материалов существует несколько видов красящих составов, которые высыхают под воздействием ультрафиолета.

Специфика красок УФ-отверждения

В печатных цехах используются акриловые, водоразбавимые, полиэфирные лаки и красочные материалы, которые отверждаются УФ-излучением.

Акриловые

Эти краски высыхают буквально за несколько минут и отличаются высокой реактивностью, обладают почти 100%-ным сухим остатком. В составе отсутствует УФ-отвердитель. Твердость и прочность получившегося слоя дает возможность использовать материал при покраске паркетных покрытий. Они экологичные, в процессе высыхания почти не выделяют испарений. Однако при контакте с открытой кожей вредят эпидермису, поэтому работать с акриловыми ЛКМ надо в перчатках, респираторе и очках. Из-за высокой вязкости акриловые ЛКМ нельзя наносить способом распыления.

Полиэфирные

Эти краски и лаки недорогие, но для полного высыхания требуется обдув. Отверждаются при воздействии большого количества ультрафиолетовых ламп. Подходят для нанесения распылением. Слои ЛКМ имеют свойство желтеть во время отверждения УФ.

Водоразбавимые

Характеристики этих лакокрасочных материалов:

- экологичность;

- высокое качество;

- безопасность.

Водоразбавимые ЛКМ не желтеют и пригодны для распыления. При высыхании образуют прочные пигментные слои высокого качества. Абсолютно безвредны при попадании на открытую кожу. Они дороже акриловых и полиэфирных, требуют конвективной сушки.

Таблица сравнения акриловых, полиэфирных и водоразбавимых красок УФ-отверждения

| Описание | Реактивность | Экологичность | Стоимость | Недостатки |

|---|---|---|---|---|

| Акриловые | Высокая | Не выделяют испаренийВредят при контакте с кожей | Невысокая | Нельзя распылять |

| Полиэфирные | Низкая | Экологичны | Невысокая | Желтеют во время высыханияДля полного отвердения надо пройти стадию обдува и туннель |

| Водоразбавимые | Высокая | ЭкологичныБезвредны при контакте с кожей | Высокая | Нужна конвективная сушка |

УФ-краски в печати

Технология отверждения ультрафиолетом используется почти во всех способах печати:

- трафаретной всех видов;

- флексопечати;

- шелкографии;

- офсетной листовой и рулонной;

- полиграфии;

- широкоформатной, на струйных принтерах.

Благодаря уникальным свойствам красящих материалов почти мгновенно отверждаться, печатать УФ-красками можно на разных материалах:

- бумаге;

- древесине;

- пластмассе;

- пленке;

- пластике.

Во время печати должны соблюдаться следующие климатические условия:

- температура от 18 до 24 градусов;

- влажность от 50 до 60%.

Важно! Свет от ламп дневного освещения и солнечные лучи не должны попадать на печатную машину, банки с красящими материалами. Для защиты на окнах надо использовать желтые фильтры и лампы безопасного желтого и белого спектра.

Готовые изделия можно покрывать лаками UV отверждения, которые защищают продукцию и создают специальные эффекты, например, глянцевую или матовую поверхность. УФ-лакирование считается экологичной, безопасной и экономически выгодной технологией.

В целом, краски и лаки, отверждаемые ультрафиолетом, пользуются популярностью в печатных цехах Москвы, потому что даже при печати на «капризных» материалах дают хорошие результаты.

Краска УФ-отверждения имеет в своем составе компоненты, реагирующие на влияние УФ-излучения, по этой причине подсыхает на воздухе. Подобный ЛКМ (лакокрасочный материал) используется для любых типов печати, к примеру, офсетной или трафаретной печати. Материал можно наносить на любую поверхность — бумажную, пластмассовую, полиэтиленовую и так далее.

Состав и свойства

Структура краски УФ-отверждения для металла совпадает со структурой обыкновенных: жидкая связующая, пигменты, которые придают некий оттенок, и иные виды добавок. Можно использовать и обычный пигмент, а другие компоненты являются специализированными. Как связующий компонент используются фотополимеризующиеся композиции, не испаряемые, в качестве растворителя обычной краски.

Важно! Уф-краски и обычные краски имеют еще отличие в вязкости и липкости.

Примечательно, что на белого цвета материале лакокрасочное сырье закрепляется очень быстро, так как он не впитывает лучи, а на темном — замедленно.

Способы отверждения и источники УФ-излучения

Метод отверждения является последним этапом для получения покрытия из лакокрасочных материалов. В порошковом лаке и краске пленка создает твердую полимерную поверхность.

Для порошкового материала требуется один из следующих методов:

- отверждаемое нагревание;

- отверждаемое ультрафиолетовое излучение.

УФ-отверждаемый лакокрасочный материал для дерева — это экономически выгодное и экологичное решение.

УФ-излучение — это электромагнитное излучение с волновыми спектрами от фиолетовой сферы до излучения рентгеновского луча. Ультрафиолетовые лучи главным образом используют, чтобы получить покрытие из материала, который отверждается вследствие полимеризации.

Источники УФ-излучения:

- микроволна безэлектродного излучателя ультрафиолета;

- лампа со ртутью;

- люминесцентная лампа;

- ксеноновая лампа;

- кварцевый излучатель УФ;

- светодиодный излучатель УФ.

Преимущества и недостатки

Рассмотрим положительные характеристики:

- экологичность;

- быстрое высыхание лака;

- повышенная производительность;

- экономичное расходование;

- использование по частям;

- вторичное применение остатков ЛКМ;

- даже тонкий слой позволяет получить высококачественное готовое изделие и так далее.

Минус данной краски — это повышенная цена, если сравнивать с обычной, и потребность дополнительной техники и расходного материала.

Сфера применения

Благодаря своим свойствам материал получил довольно обширное применение. УФ-краски используют для разработки дизайна и производства полиграфических товаров. Также УФ-красители применяют при изготовлении мебели, во время создания интерьера. Они позволяют напечатать нужное изображение на бумаге и картоне.

УФ-стойкая двухкомпонентная краска по металлу - ФЕРРОСТОУН УФ 50

ВНИМАНИЕ! В СВЯЗИ С ЭКОНОМИЧЕСКОЙ СИТУАЦИЕЙ В СТРАНЕ АКТУАЛЬНЫЕ ЦЕНЫ УТОЧНЯЙТЕ У МЕНЕДЖЕРА

Эмаль (краска) для черных и цветных металлов. Глянцевая. Колеровка по RAL. Для внутренних и наружных работ. Не желтеет под действием прямых солнечных лучей. Базовый цвет: 7040. Бесплатная доставка*.

Эмаль УФ-стойкая двухкомпонентная для металла

• высокая стойкость к ультрафиолетовому излучению

• высокая атмосферостойкость

• ударопрочность, прочность к истиранию

• повышенная износостойкость

• быстросохнущая

• формула «3 в 1»

• химстойкая и водостойкая

• маслобензостойкая

• высокоглянцевая

Двухкомпонентная глянцевая УФ-стойкая полиуретановая антикоррозионная грунт-эмаль для черных и цветных металлов.

В результате полимеризации образует прочную и эластичную пленку, обладающую хорошими физико-механическими свойствами и высокой химстойкостью. Краска не желтеет даже под прямым солнечным светом.

Обладает химической стойкостью к постоянному и переменному контакту с водой, растворам щелочей и солей любой концентрации, маслам (минеральным, синтетическим, органическим), жирам, бензину, дизтопливу и т.п.

Основные области применения

Предназначена для окраски металлических поверхностей из черного металла (сталь, чугун) и цветных металлов (оцинковка, алюминий и др.) внутри помещений и на открытом воздухе:

• складов, ангаров, холодильников, морозильников.

• цехов (любых отраслей промышленности).

• многоэтажных парковок, гаражных комплексов, автосервисов, автомастерских и т.д.

• торговых, выставочных, спортивных залов жилых, общественных, административных зданий.

• объектов С/Х назначения: птицефермы, инкубаторы, коровники, свинарники и т.п.

• резервуаров, технических бассейнов, отстойников, очистных сооружений.

Используется для устройства покрытий металла, стойких к ультрафиолетовому излучению.

Специально разработана для эксплуатации в суровых погодных и климатических условиях. Краска характеризуется достаточной эластичностью.

Эмаль для металла имеет широкий диапазон температуры эксплуатации, а это значит, что ее можно успешно использовать в любых климатических зонах.

Подготовка основания к нанесению

Наносится на сухую, очищенную от грязи, пыли, масел, старой отслоившейся краски и рыхлой ржавчины поверхность в соответствии с ГОСТ 9.4002 или подготовленную до степени Sa2, St3 по МС ISO 8501.

Обезжирить и при необходимости прогрунтовать цинконаполненным грунтом ГРУНТОМЕТ ЦИНК, ГРУНТОМЕТ ЦИНК-ЭМАЛЬ или эпоксидной грунт-эмалью ФЕРРОСТОУН ЭП для увеличения срока службы покрытия.

Подготовка состава к нанесению

Производится в виде двух компонентов - А и Б, соотношение компонентов по объему 9,87:1 (по массе 22,7:2,3).

Компонент А предварительно перемешать строительным миксером или дрелью с насадкой (не менее 2 мин), затем – в компонент А добавить компонент Б. Полученную смесь тщательно перемешать не менее 3 минут, уделяя особое внимание участкам около дна и стенок тары. Смешанному материалу дать отстояться 10-15 минут и повторно перемешать. При необходимости разбавить до рабочей вязкости растворителями У-Растворитель ПУ, У-Растворитель.

Профильтровать через капроновое сито или сетку 02-01 по ГОСТ 6613.

Использовать приготовленный состав в течение 8 часов, не менее.

Расход

0,1-0,15 кг/м2. Толщина одного слоя: 45-60 мкм.

Цвет

Колеруется по каталогу RAL

Тара

Ведра по 25кг, комплект: 22,7+2,3кг.

Меры предосторожности

При проведении внутренних работ, а также после их окончания проветрить помещение.

Использовать индивидуальные средства защиты.

Хранение

Состав хранить в прочно закрытой таре, предохраняя от действия тепла и прямых солнечных лучей. Не нагревать. Беречь от огня.

Хранить и транспортировать при температуре от -20°С до +30°С.

Перед применением после хранения или транспортировки при отрицательных температурах грунт-эмаль выдержать в течение не менее 24 часов при t (20±2)°С, для восстановления рабочей температуры материала.

Гарантийный срок хранения – 12 месяцев со дня изготовления.

Антикоррозионные эмали по металлу

Антикоррозионные краски (эмали) применяются не только для придания декоративного вида изделиям из металла, но, в первую очередь, для защиты материала от внешнего воздействия.

Особенно важен выбор по данному фактору для промышленных ЛКМ, ведь зачастую от выбора краски зависит не только долговременная защита металлического изделия и его долговечность, но и безопасность.

Например, ни масляные, ни алкидные краски не выдерживают температуру выше 80 градусов, а вот акриловые выдерживают уже 120 градусов. Они очень прочны и долговечны, покрытие не трескается.

Термостойкая краска по металлу защищает покрытие, работающее в горячих цехах, станки и детали, подвергающиеся действию высоких температур, а также радиаторы отопления.

Особой популярностью пользуются химстойкая термостойкая акриловая и краска на кремнийорганической основе, обладающая жаростойкостью вплоть до 900 градусов по Цельсию.

Они используется в сталеплавильном производстве, при коксовании угля, в двигателях внутреннего сгорания. Огнезащитная краска для металла используется в качестве пожаробезопасного негорючего покрытия в тех производственных помещениях, где недопустимо возгорание.

Эмаль для наружных работ предназначена для защиты основания, находящегося под открытым небом.

Технические характеристики

Только представьте себе: каждый год треть выплавленного металла утилизируется из-за разрушения его ржавчиной. Металл окисляется под воздействием кислорода воздуха, особенно быстро этот процесс происходит при повышенной влажности, особенно в морской воде.

Есть несколько способов, чтобы защититься от этого процесса: «холодное цинкование», фосфатирование, покраска. Наружная краска закупоривает ржавчину, запечатывает ее в полимерную пленку и предотвращает доступ кислорода к металлу, тем самым останавливая процесс ржавления.

Наиболее эффективной для наружных работ является краска 3 в 1, она обеспечивает очищение металла от уже появившейся ржавчины, грунтует его и создает декоративный стойкий финишный слой.

У нас вы найдете широчайший выбор промышленных красок 3 в 1 по ржавчине, то есть перед их применением нужно зачистить основание только от рыхлого разрушенного слоя. Предварительная очистка металла очистителями не нужна, что сокращает не только финансовые расходы, но и рабочее время.

Специальные свойства

Некоторые промышленные краски эмали созданы для особых производственных условий и обладают специальными свойствами.

Например, теплоизоляционная краска 3 в 1 по металлу и ржавчине (грунт эмаль) защищает поверхность от коррозии и теплоизолирует ее, создавая сверхтонкий защитный слой.

Краска для оцинкованных металлических поверхностей не только обеспечивает антикоррозионную защиту от атмосферной влаги, пресной и даже морской воды, но и быстро сохнет, что иногда становится важнейшим критерием для выбора наших покупателей.

Специальная молотковая краска по металлу не только является краской 3 в 1 и может применяться по ржавчине, но и прекрасно декорирует кованые изделия, скрывая дефекты ковки. Она очень прочная и долговечная, устойчива к ударным нагрузкам, не выгорает на солнце.

Где их можно и нужно применять?

Незаменимы на производстве, в строительстве, в быту. Современная индустрия лакокрасочных материалов предлагает краски по и ржавчине для длительной защиты металла, находящегося в различных неблагоприятных условиях.

Это и металлические фермы мостов и путепроводов, подвергающихся помимо атмосферных существенным вибрационным механическим нагрузкам, и линии электропередачи, и оборудование детских игровых и спортивных площадок, и гаражи, заборы, ограждения, кровли, трубы.

Выбирайте специальные краски, которые наиболее эффективно выполнят задачу защиты для ваших металлических изделий.

Что еще нужно знать?

Существенным и важным фактором для долговременной и эффективной защиты металла является грамотная подготовка основания перед покраской даже такими универсальными материалами, как краска 3 в 1. Поверхность нужно высушить, очистить от масел, грязи, снять слой рыхлой ржавчины, удалить отслоившуюся краску от предварительного окрашивания, если таковые имеются.

Если не используется специальная краска для ржавчины, то требуется обработать окрашиваемую поверхность очистителем ржавчины, затем нанести защитный грунт, и только после его высыхания приступать к окраске.

При покрытии краской ранее окрашенного основания, не забудьте убедиться в совместимости старой и новой красок.

Читайте также: