Углы заточки фрез по металлу

Обновлено: 30.06.2024

Заточка концевой фрезы — это операция, которую применяют для придания инструментам нужных геометрических параметров и восстановления изношенных фрез. В этой статье мы расскажем об основных технологиях, используемых для этих целей.

Содержание

Заточка концевой фрезы

- Углы заточки концевых фрез

- Способы заточки концевых фрез

- Ручная заточка концевых фрез, предназначенных для обработки вязких материалов

- Станки для заточки концевых фрез по металлу

- Заточка торцевых зубьев

- Заточка боковых зубьев

Заточка концевой фрезы — это операция, которую применяют для придания инструментам нужных геометрических параметров и восстановления изношенных фрез. В этой статье мы расскажем об основных технологиях, используемых для этих целей.

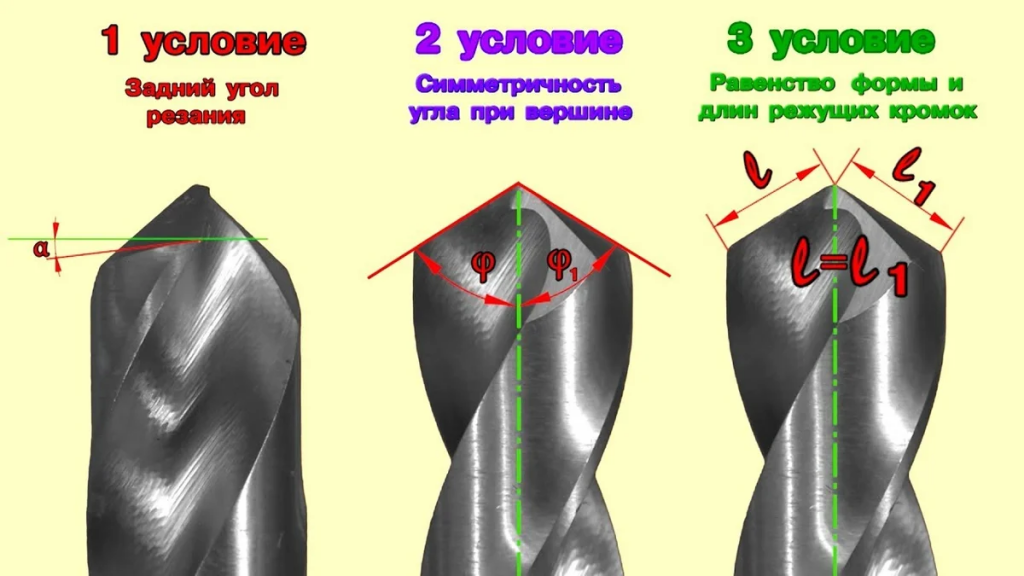

Углы заточки концевых фрез

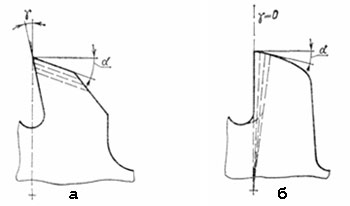

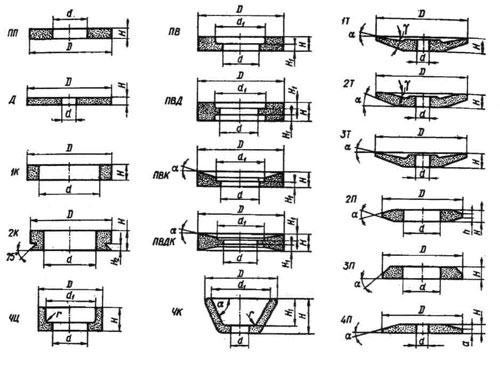

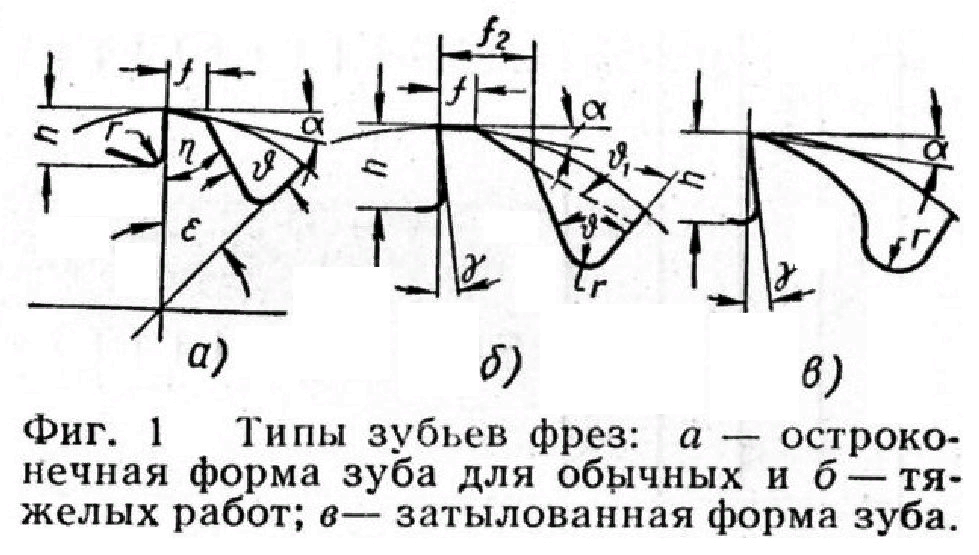

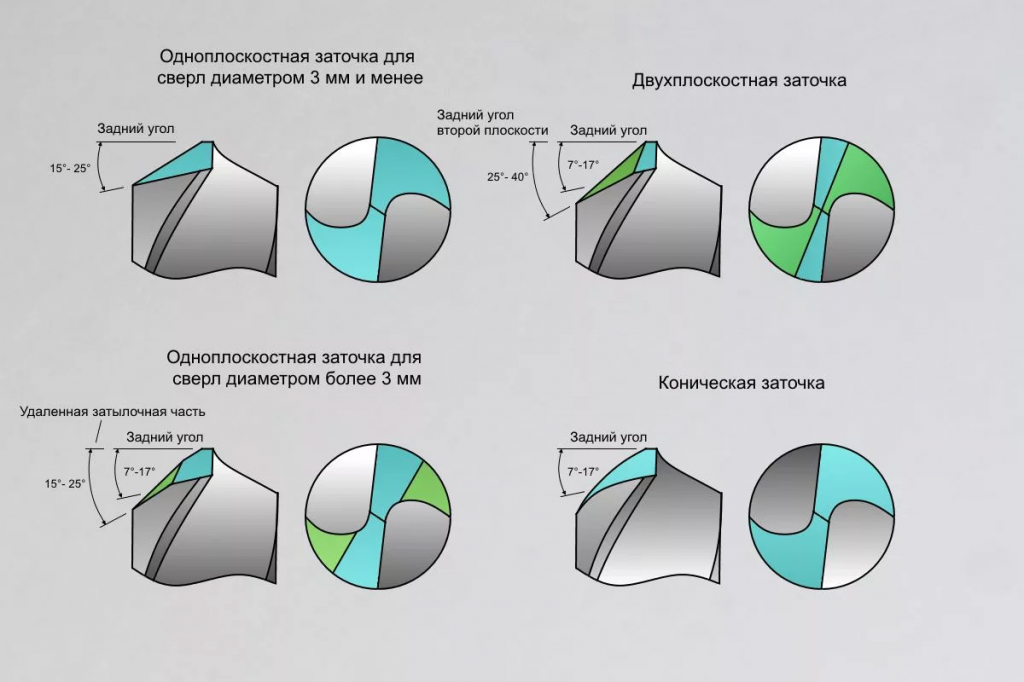

Чтобы правильно выполнить заточку концевой фрезы в первую очередь необходимо изучить геометрию зубьев. Они бывают затылованными и остроконечными.

![01_Остроконечный (а) и затылованный (б) зубья.jpg]()

Изображение №1: остроконечный (а) и затылованный (б) зубья

У затылованных зубьев задние поверхности выполнены по архимедовым спиралям. Заточка таких фрез происходит по передним поверхностям.

У остроконечных зубьев части задних поверхностей представляют собой плоскости. Чаще всего такие фрезы затачивают по задним поверхностям. Передние обрабатывают в случае необходимости.

Расскажем о геометрии зубьев в деталях. Каждый из них имеет 4 важных параметра.

![02_Геометрия зубьев.jpg]()

Изображение №2: геометрия зубьев

Поверхности и углы заточки концевых фрез.

Площадка f. Именно она подвергается основному износу и затачивается при обработке задней поверхности. Размер площадки напрямую влияет на силу трения между инструментом и заготовкой. Поэтому ширину необходимо поддерживать в определенном диапазоне.

Вспомогательный задний угол α1. По нему фрезы затачивают при определенных величинах износа и сильном увеличении размеров площадок f.

Главный задний угол α. Это угол между касательной к задней поверхности в рассматриваемой точке главной режущей кромки и касательной к окружности вращения данной точки. Задача этого угла — уменьшить трение между инструментом и заготовкой.

Главный передний угол γ. Расположен между осевой плоскостью и касательной к передней поверхности. У фрез, предназначенных для обработки вязких материалов, размер этого угла варьируется в пределах от 15 до 20°. У фрез для обработки сталей — от 0 до 5°.

Обратите внимание! Зубья бывают прямыми и винтовыми. Величина наклона характеризуется углом λ. Он расположен между осью и развернутыми винтовыми кромками.

Способы заточки концевых фрез

Заточка концевых фрез может выполняться двумя способы.

Ручная заточка концевых врез, предназначенных для обработки вязких материалов

Для заточки концевой фрезы, предназначенной для обработки вязких материалов (к примеру, древесины), вам понадобятся следующие инструменты, оборудование и материалы.

Стол или верстак.

Заточка концевой фрезы проходит по следующей схеме.

Смочите алмазный брус в мыльном растворе и закрепите его на краю стола.

Снимите с фрезы направляющий подшипник (при его наличии).

Очистите фрезу при помощи растворителя.

Заточите все резцы.

![03_Схема заточки.jpg]()

Изображение №3: схема заточки фрезы

Обратите внимание на следующие особенности.

Перед заточкой в обязательном порядке удостоверьтесь в том, что алмазный брусок имеет правильную форму.

Чтобы добиться равномерной заточки резцов, делайте одинаковое количество движений с примерно одинаковой силой нажатия.

Если у вас нет алмазного круга, для заточки можете взять наждачную бумагу. Приклейте ее к твердому деревянному бруску или полоске стали.

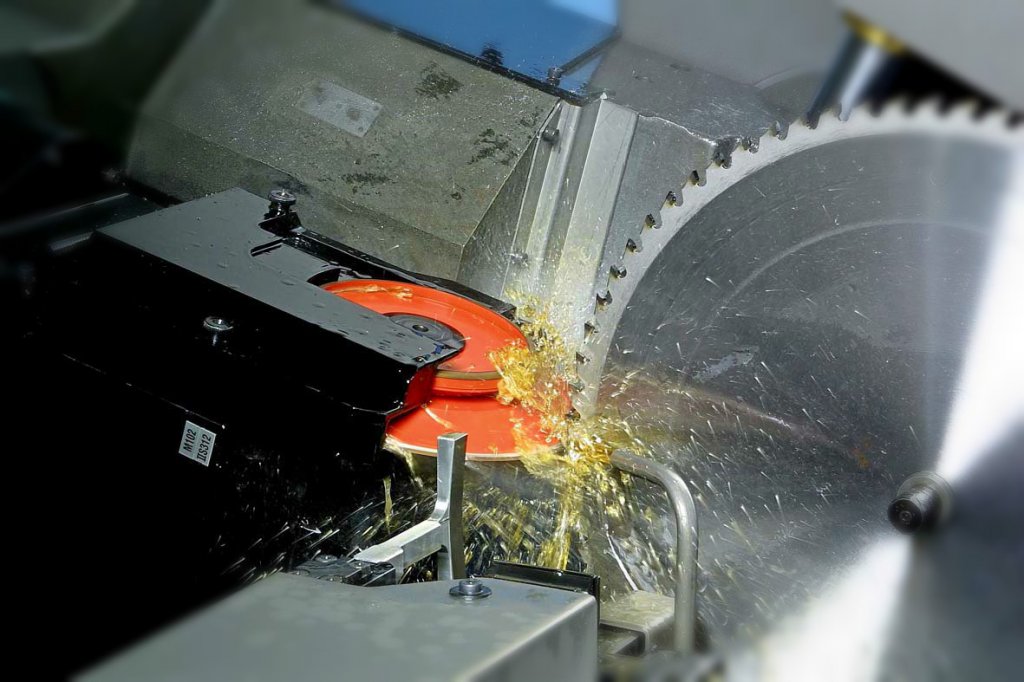

Станки для заточки концевых фрез по металлу

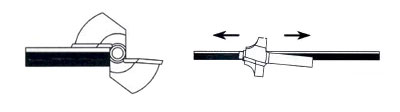

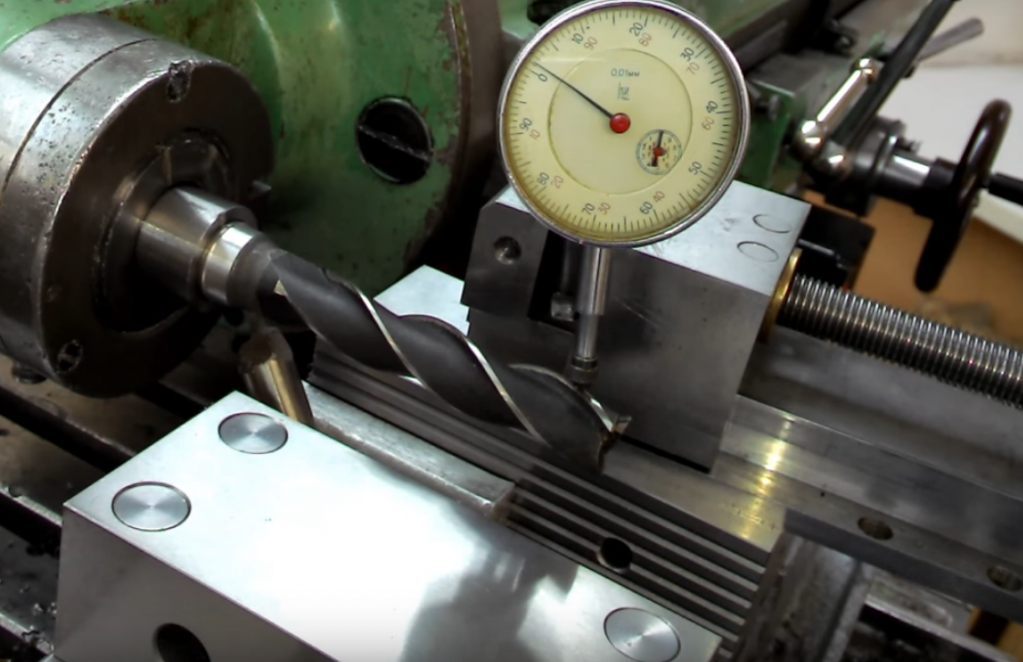

Для заточки концевых фрез по металлу применяют специальные станки, обеспечивающие поступательное и вращательное движение обрабатываемого инструмента.

![04_Станок для заточки концевых фрез.jpg]()

Изображение №4: прецизионный станок для заточки концевых фрез

Расскажем об особенностях заточки торцевых и боковых зубьев.

Заточка торцевых зубьев

Для заточки торцевых зубьев фрезы устанавливают горизонтально. Если станок не имеет специально предназначенного для этого градуированного кольца, горизонтальность выверяется при помощи угольника.

В процессе заточки оператор перемещает кромку абразивного круга вдоль кромки зуба. Угол заточки регулируется либо наклоном шпинделя с фрезой, либо смещением круга по вертикали.

![05_Заточка торцевых зубьев концевой фрезы.jpg]()

Фотография №1: заточка торцевых зубьев концевой фрезы

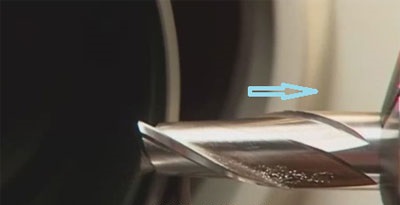

Заточка боковых зубьев

Заточку боковых зубьев выполняют по следующей схеме.

Фреза закрепляется в цанге.

Игла-копир устанавливается в самое высокое положение, при котором кончик касается наружного края канавки.

Абразивный круг передвигается в положение, при котором наружная кромка совпадает с иглой.

При помощи ручки прямой подачи круг подводится к фрезе (до начала искрения).

Устанавливается толщина снимаемого слоя металла (25–50 мкм).

Производится заточка зуба на всю длину. Для этого шпиндель с фрезой втягивается до тех пор, пока инструмент не сойдет с иглы.

![06_Заточка боковых зубьев концевой фрезы.jpg]()

Фотография №2: заточка боковых зубьев концевой фрезы

Далее по этой же схеме затачивают остальные зубья.

Выбор приспособлений (абразивных кругов) для заточки концевых фрез на станках

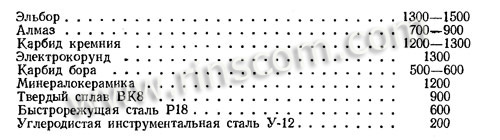

Для заточки концевых фрез на станки чаще всего устанавливают приспособления, изготовленные из следующих материалов.

Алмаз и зеленый карбид кремния. Выполненные из этих материалов круги подходят для заточки твердосплавных инструментов.

Эльбор. Это сверхтвердый материал на основе кубической сфалеритной модификации нитрита бора. Эльборовые круги применяют для заточки фрез из быстрорежущих сталей повышенной производительности.

Электрокорунд. Это химически стойкий твердый материал на основе оксида алюминия. Электрокорундовые круги используют для заточки фрез, изготовленных из инструментальных и быстрорежущих сталей нормальной производительности.

Перечислим характеристики приспособлений, которые нужно обязательно учесть при выборе.

Термостойкость. С повышением температуры микротвердость абразивных материалов снижается. Поэтому заточка концевых фрез на станках в обязательном порядке требует использования СОЖ. Обычная вода не подойдет. Ее использование приведет к коррозии элементов станка. В воду добавляют мыло и различные дополнительные добавки (кальцинированная сода, силикат натрия, нитрит калия и пр.). Термостойкость материалов, применяемых для изготовления абразивных кругов, смотрите в таблице ниже.

![07_Термостойкость материалов применяемых для изготовления абразивных кругов.jpg]()

Изображение №5: термостойкость материалов, применяемых для изготовления абразивных кругов

Зернистость. Ее выбирают в зависимости от требуемого класса чистоты затачиваемой поверхности. Чем выше зернистость, тем лучше производительность кругов. При этом увеличивается срок службы приспособлений.

Форма. Для заточки передних углов концевых фрез используют тарельчатые или плоские приспособления. Задние углы обрабатывают чашечными и тарельчатыми моделями.

![08_Формы шлифовальных кругов.jpg]()

Изображение №6: формы шлифовальных кругов, применяемых для заточки концевых фрез

Еще один важный параметр заточки концевых фрез — скорость вращения кругов. Твердосплавные инструменты обрабатывают на высоких скоростях, а фрезы, изготовленные из быстрорежущих и инструментальных сталей — на более низких.

Контроль качества заточки

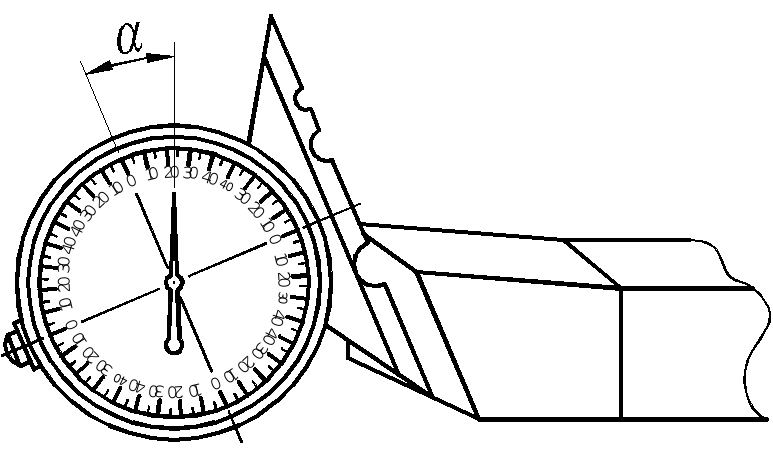

После заточки необходимо убедиться в ее качестве. Для этого существуют различные технологии и приспособления.

Убедиться в отсутствии рисок, трещин и сколов можно при помощи лупы. При контроле качества заточки твердосплавных фрез дополнительно используют керосин. При наличии трещин он выступает. Это упрощает обнаружение дефектов.

Для измерения передних и задних углов предназначены маятниковые и специальные угломеры.

![09_Маятниковый угломер.png]()

Изображение №7: технология измерения маятниковым угломером

Обратите внимание! Оставлять зазубрины на поверхностях зубьев не рекомендуется. Фрезы с дефектами быстро выходят из строя. При заточке стремитесь, чтобы поверхности получились идеально гладкими.

Как добиться высокого качества заточки концевых фрез

Перечисленные ниже правила направлены на соблюдение установленных норм допускаемых биений и получение инструментов без дефектов.

Суммарное биение шпинделя станка, оправки и приспособления должно быть меньше допустимого биения затачиваемой фрезы.

Необходимо обеспечить точную посадку заточного круга. В противном случае вибрации не только приведут к дефектам заточки, но и ускорят износ абразивного приспособления.

Механизмы подач не должны заедать.

Закрепленную фрезу необходимо перемещать максимально плавно.

Шпиндели станков должны обладать достаточной виброустойчивостью.

Их нужно хорошо смазывать для обеспечения максимально легкого вращения.

Осевое и радиальное биение не должно превышать 0,01 мм.

Доводка концевых фрез

Если после заточки на поверхностях концевой фрезы обнаруживаются микротрещины, применяют доводку. Главная ее цель — снятие дефектного слоя. Вторая задача — повышение чистоты поверхностей. Кроме этого при доводке устраняются завалы поверхностей зубьев.

Проводят такие операции на заточных и доводочных станках с чугунными дисками. При их скоростях вращения от 1 до 1,5 м/сек достигаются наилучшие результаты. Для доводки чаще всего применяют пасту из карбида бора. Зернистость — от 170 до 230.

![10_Заточной станок.jpg]()

Фотография №3: заточной станок

Для доводки могут также применяться и алмазные круги. При их использовании производительность повышается в 1,5–2 раза.

Заточка фрез по металлу и дереву: как правильно заточить концевой, торцевой и конический инструмент

При производственном процессе во время работы с металлическими или деревянными заготовками, важной частью являются станки. Они оснащены режущими элементами. Разновидностей инструментов множество – несколько тысяч наименований, различных по предназначению, форме, типоразмеру. И приобретение каждый раз новой оснастки в тот момент, когда затупилась кромка, – это экономически невыгодно. А работать с тупым резцом – значит либо его вовсе сломать, либо повредить само оборудование, испортить образец. Поэтому необходима регулярная заточка фрез по металлу или дереву, а как заточить инструмент разного типа (концевой, торцевой, конический, дисковый и пр.) и под каким углом – расскажем в этой статье.

Виды режущих элементов

![заточка фрез по металлу]()

Фрезерная обработка – тонкий процесс, требующий особого подхода, поэтому мастера очень тщательно выбирают оснастку, ориентируясь на разные нужды. В зависимости от обрабатываемого материала, бывают:

- по металлу;

- по дереву;

- по пластмассе;

- по стеклу.

Вторая важная особенность – это предназначение, различают фрезы:

- угловые (для углов);

- фасонные – в зависимости от детали, которая подвергается обработке;

- шпоночные – для создания специального паза с соответствующим названием;

- для углублений в материале в форме буквы «Т»;

- отрезные для разделения образца на части и пр.

Также при покупке изделий обычно первым делом называют форму резца, он может быть:

- цилиндрический;

- конический;

- дисковый;

- концевой;

- червячный и т.д.

![заточка фрез]()

Сложно перечислить все виды, поскольку для каждой процедуры фрезерования может быть куплен или даже выточен самостоятельно свой инструмент. Всего наименований насчитывается несколько десятков тысяч, и их номенклатура постоянно растет вместе с увеличением производственных потребностей. В каждой разновидности режущее основание достаточно большое по протяженности, вне зависимости от того, как оно расположено. Поэтому очень сложно обеспечить правильное и равномерное затачивание. Иногда для этого нужны специальные инструменты, в других случаях больше подходит скрупулезное шлифование руками. Отсутствие опыта или выполненная плохо по иным причинам работа может привести к образованию на режущей кромке сколов, царапин и трещин на поверхности.

Материал фрез

![заточка фрез по дереву]()

Прежде чем приступать к затачиванию, обязательно узнайте, из чего инструмент был изготовлен. Это могут быть следующие материалы:

- Алмаз – самый прочный минерал естественного или искусственного происхождения оставляет ровный срез, используется не так часто по причине дороговизны, высокоэффективен на производстве с повышенным классом точности.

- Металлокерамика. К преимуществам можно отнести высокую износостойкость, а также то, что керамика практически не нагревается (металл с низкой температурой плавления не деформируется), а также фактически не забивается стружками.

- Сплавы повышенной твердости. Их достоинство очевидно – они очень твердые, поэтому ими можно обрабатывать металлы с высокой прочностью.

- Быстрорежущая сталь. Обычно изготавливаются с большим содержанием вольфрама и/или молибдена. Используется стойкость марок Р9, Р12 и Р18.

- Углеродистая инструментальная. Применяется не очень часто, поскольку эксплуатация такого типа фреза возможно исключительно на невысоких скоростях для предотвращения деформаций.

- Легированная. Также допускается нечасто – для фасонных резцов, которыми нужно обрабатывать заготовку на невысоких оборотах.

- Твердые сплавы. Их можно использовать на скоростном режиме, который в 5-10 раз превышает темп быстрорежущих резцов. При этом они не теряют качество разреза и могут быть применимы даже при температуре более 80 градусов. Этого позволяют достичь титан, кобальт, вольфрам и другие элементы в составе. Заточка твердосплавных фрез производится по обычным принципам, к тому же одного инструмента хватает на больший объем работы.

Геометрия зубьев резца

![как заточить фрезу]()

Даже самые сложные задачи металлообработки могут быть решены с помощью особой конфигурации – этим обеспечивается прорезка торцевых элементов разной формы, например, буквой «Т».

Интересно геометрическое решение спиральной фрезы. Наклон зубьев может быть различным, это определяет суть операции (чистовая или черновая), а также шаг нарезки. Малым углом считается до 35 градусов, а большим, соответственно, более 35. Стандартное исполнение – наклон в 38°.

Область применения

Сферы использования фрезерования:

- производство оборудования;

- изготовление труб и металлопроката другой фасовки;

- аэрокосмические заводы;

- мебель и предметы интерьера;

- крепежи и метизы;

- автопром и многое другое.=

Различаются по области применения в зависимости от назначения, посмотрим на изображении:

![как заточить фрезу по дереву]()

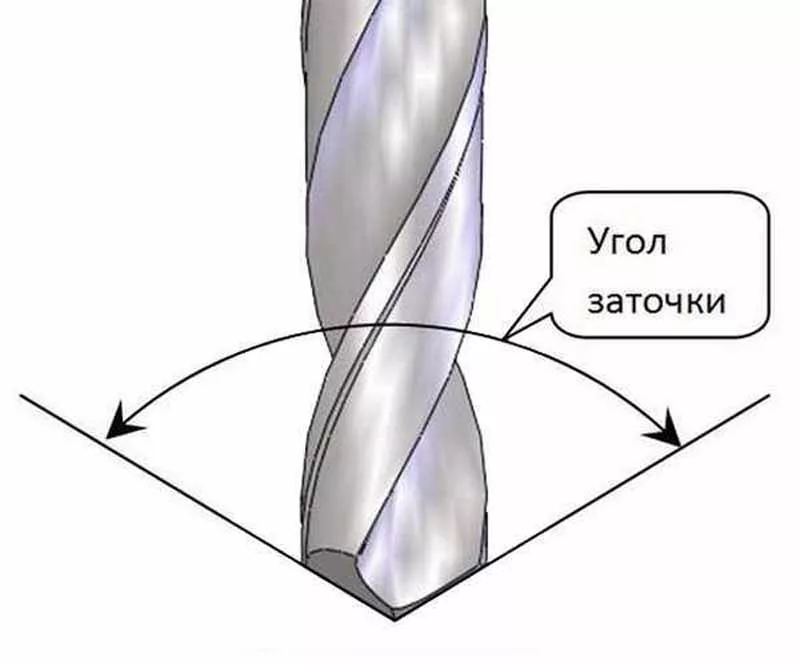

Как правильно заточить фрезу по металлу: несколько способов

Основная задача – обработать с двух сторон криволинейную поверхность, обладающую большой протяженностью. При этом режущим инструментом является абразивное вещество. Оно должно быть направлено непосредственно вдоль кромки (под верным углом).

Как затачивать с помощью станка

![заточка концевых фрез по металлу]()

Технологически данный процесс происходит в несколько этапов:

- Закрепление инструмента в нужном положении в подвижной части станины.

- Поднесение режущего элемента к вращающемуся абразивному кругу до появления равномерного искрения.

- Обрезка металлического слоя, шириной до 50 мкм.

При этом требуется выполнять следующие рекомендации:

- Каждый зуб нуждается в отдельном затачивании.

- Движение должно происходить от начала борозды до внешнего края.

- Все циклы нужно проводить одинаково, чтобы добиться полного единообразия в режущей кромке.

Как затачивать фрезы с помощью кругов для заточки

Это специальное оборудование, насадка которого из абразивного вещества и представляет собой замкнутую ленту:

![заточка торцевых фрез]()

Особенность обтачивания заключается в правильном выборе материала. Какие продают абразивы:

- Белый или классический электрокорунд. Применяется чаще всего для обыкновенных резцов по дереву или металлу.

- Эльбор – хорошо обрабатывает быстрорежущую сталь.

- Карбид кремния или алмаз (натуральный, синтетический) прекрасно справляется с твердосплавными изделиями.

Рекомендация: применяйте охлаждающие смазки для того, чтобы снизить термическое влияние силы трения.

Подручными средствами

Для этого нужно самодельное приспособление или стол для ручного фрезера.

![как правильно заточить фрезу]()

- Используя специальную жидкость, необходимо очистить поверхность инструмента от нагара. Для этого нужно поместить резец в емкость и оставить его там отмокать на 3 мин., затем очистить грубой щетиной.

- Применяя алмазный брусок, обточить кромку спереди, чтобы было обеспечено продольное движение.

- Протереть готовую оснастку мягкой тряпкой для устранения металлической пыли.

Технические характеристики станка для заточки

![как правильно заточить фрезу по металлу]()

При приобретении специального оборудования нужно внимательно отнестись к следующим показателям:

- Питание от 220 В или 360 В.

- Потребление от 200 до 5000 Вт.

- Шпиндель вращается без нагрузки на оборотах от 900 до 3000 в минуту.

- Необходимый класс точности.

- Скорость подачи абразивного круга.

- Приводной механизм – бывает ручной или электрический.

- Какого угла можно достичь.

- Есть ли емкости для воды или иной охлаждающей жидкости.

- Наличие вентилятора.

- Уровень шума, который создает станок.

- Качество защитного кожуха, его прочность.

- Напольная или настольная разновидность.

Особенности конструкции

![как заточить фрезу по металлу]()

Классическая комплектация оборудования:

- привод – электрический двигатель;

- ремни и иные элементы клиноременной передачи, с помощью которых можно регулировать частоту вращения;

- круг, кольцо с нанесенным абразивом;

- полочка или иная подставка для крепления оснастки;

- автоматическая коробка запуска, а также переключения скоростей.

Достоинства и недостатки применения прибора при заточке спиральных, дисковых и прочих фрез по дереву, металлу

![заточка концевых фрез]()

- высокая скорость металлообработки;

- хорошая точность;

- достигается и поддерживается оптимальное качество режущей кромки (грубо говоря, она острая);

- процесс обладает высокой автоматизацией, в результате чего предусматривается простое управление.

- электроэнергия потребляется в большом количестве;

- цена такого станка достаточно высокая;

- необходимо постоянное место для установки;

- потребность в регулярном обслуживании.

Правила безопасности

![как затачивать фрезы]()

- работайте исключительно на налаженном оборудовании;

- обеспечьте хорошее заземление во избежание возможных ударов током;

- подумайте о предотвращении возгорания (никаких легковоспламеняющихся объектов рядом со снопом искр) и о тушении пожара;

- используйте индивидуальные меры защиты.

Процесс на станке: как правильно точить фрезы по дереву и металлу

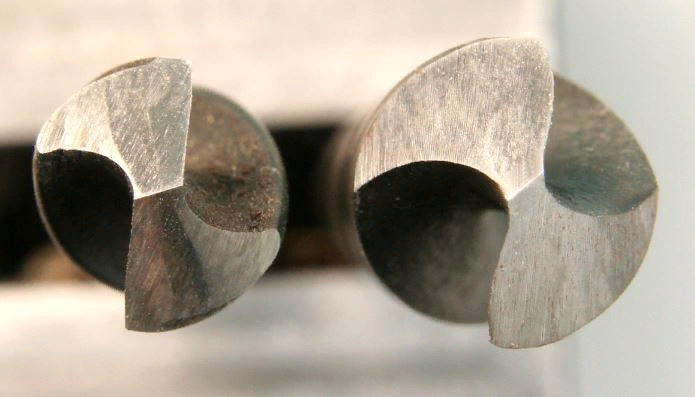

![углы заточки фрез]()

Внимательно посмотрите на оба зажимных патрона, один из них предназначен для установки резца с двумя или четырьмя заходами, а второй – для трехзаходового. При обработке уделите внимание точности и равномерности, правильная работа обеспечит увеличение срока эксплуатации.

Заточка по ленточке

![как точить фрезы по дереву]()

Сперва подберите цанговый патрон для зажима, который соответствует диаметру инструмента, и нужное гнездо стакана. Цангу следует завести в него и затянуть гайкой.

Затем с помощью вкручиваемых винтов отрегулировать расстояние ленточки для металлообработки. Размер можно менять благодаря перемещению вниз дна гнезда. А на нужном месте просто закрутить винтовые соединения.

Далее в патрон помещается резец, а также задается необходимый наклон заточки. Крепление производится с помощью канавок и штифтов.

Уже после включения подачи можно регулировать движение и слой снятия металла.

Заточка отрезной фрезы по торцу

![угол заточки фрезы по дереву]()

На станке для этих целей есть специальное отдельное гнездо, помещаем в него инструмент. Причем выбор патрона зависит от того, насколько жесткий материал – чем выше прочность, тем больше гнездо. Обработка элемента производится вплоть до полного прекращения шума. Затем предмет переносится в другое крепление для металлообработки с торцов и с задней стенки.

Процесс ручного затачивания по типу резца

![заточка конических фрез]()

Теперь кратко расскажем об особенностях инструмента в зависимости от его конфигурации. Основные проблемы заключаются в том, что не всегда просто обеспечить равномерную обработку на протяжении всей длины режущей кромки.

Особенность затачивания вручную заключается в том, что упор обеспечивается не тисками станка, а специальным приспособлением.

Торцевые

![как заточить концевую фрезу]()

Элементы резки располагаются на торце и боковой части. Это позволяет проделывать пазы по краям. Обработка проходит по алгоритму:

- Закрепление резца – горизонтальное по отношению ко вращающемуся.

- Наклонить его настолько сильно, чтобы обеспечить необходимый угол.

- Круг вращается с высокой амплитудой.

- Во время установки следует отметить положение режущей части вверх.

Заточка концевых (пальчиковых) фрез

![угол заточки фрезы по металлу]()

Это вытянутый инструмент, хвостовик которого имеет цилиндрическую или коническую форму. Из-за внешнего вида его также сравнивают с пальцами. Действия:

- Выбрать алмазный брусок, который нужно поставить на край стола.

- Если инструмент имеет достаточно большую выемку, то следует закрепить его вдоль столешницы.

- Производите затачивание – кромка будет становиться острее, а диаметр уменьшаться.

Рекомендация: если в комплектации есть подшипник, то сперва его надо демонтировать, а также в любом случае не будет лишним очищение поверхности специализированным растворителем.

Дисковые

Сборные

Их конструкция предполагает наличие съемных пластин. Следует затачивать каждую по отдельности. При этом учитывать, что у них есть по несколько элементов для обработки – это задние, главные и вспомогательные углы, а также переходная кромка.

Резцы с затылованными зубьями

Такой инструмент имеет плоскую переднюю поверхность, а задняя выполнена по спирали Архимеда. Для того чтобы заточить изделие, необходимо использовать тарельчатый круг. Каждый зуб нужно стачивать по наружному основанию, а также важно следить за тем, чтобы постоянно снимался одинаковый слой металла.

Заточка цилиндрических фрез

Форма цилиндра используется чаще всего. Применяются чашечные круговые абразивы. На станок нужно закрепить оснастку по центру. Располагать его относительно вращающегося круга следует горизонтально и чуть ниже оси. Обязательно зафиксируйте положение с помощью упора.

![заточка дисковых фрез по металлу]()

Твердосплавные

Сперва используется шлифование, в процессе могут образовываться микротрещины. Для их устранения применяется доводка с задачей – убрать слой, который был поврежден. Для этого используются чугунные диски, которые вращаются на скорости 1,5 метра в секунду. В роли абразива применяется карбидная мелкодисперсная паста.

Контроль качества работ

![заточка дисковой фрезы]()

Готовый инструмент должен соответствовать по нескольким параметрам:

- точность геометрических размеров;

- отсутствие ударов и шумов;

- чистота.

Для того чтобы проконтролировать результат, можно использовать угломер.

В качестве завершения темы посмотрим видео про заточку фрез по металлу:

Как заточить фрезу?

Заточка фрез — сложная работа, требующая специальной подготовки и оборудования. Геометрия режущих кромок имеет криволинейную структуру — в этом и состоит главная особенность процесса.

Заточка фрез — сложная работа, требующая специальной подготовки и оборудования. Геометрия режущих кромок имеет криволинейную структуру — в этом и состоит главная особенность процесса. Точильный круг должен следовать точно вдоль контура острых зубьев фрезы, чтобы сохранить ее фасонный профиль.

- Затылованные зубцы затачивают по передней поверхности.

- Остро торчащие зубчики обрабатывают по задней стенке.

- Прорезные и отрезные фрезы точат по лицевой и тыльной сторонам.

Чем точить фрезы?

Можно производить заточку вручную или с помощью точильного станка для фрез.

![Заточка фрез с помощью точильного станка]()

Рис. 1 . Заточка фрез с помощью точильного станка

Станок обеспечивает синхронизацию разных видов движения и фиксацию фрезы. Например, чтобы заострить концевую фрезу, необходимо совместить поступательные и вращательные движения, соблюдая при этом единообразную силу прижима инструмента к точильному кругу. Большое значение имеет скорость вращения, зернистость абразива, его материал.

- Абразивные круги из электрокорунда подходят для затачивания фрез по металлу и дереву (материал изготовления — быстрорежущая или инструментальная сталь класса «Стандарт»).

- Эльборовыми (CBN) кругами точат фрезы из быстрорежущей стали повышенной производительности.

- Алмазные (PCD) и карбидокремниевые круги применяются для заострения зубцов твердосплавных фрез.

Важно учитывать, что сильный разогрев снижает твердость абразивов и приводит к частичной потере режущих свойств. Ниже приводим таблицу термической устойчивости основных материалов, применяемых для производства абразивных кругов.

![Таблица термической устойчивости основных материалов]()

Рис. 2 . Таблица термической устойчивости основных материалов

Чтобы охладить точильный инструмент в процессе работы одной воды будет недостаточно — заржавеет станок. Мастера советуют добавлять в воду мыло и кальцинированную соду, нитрит, силикат натрия и т.д. — электролиты создают на поверхности точильного круга защитную пленку.

Существует больше 20 конфигураций точильных кругов для заострения фрезерного инструмента. Задние плоскости резцов шлифуют кругами тарельчатой или чашечной формы, передние — плоской или тарельчатой.

![Основные формы шлифовального инструмента из СТМ в мащиностроении]()

Рис. 2.1 Основные формы шлифовального инструмента из СТМ в мащиностроении

Режимы автоматизированной заточки

Нельзя точить твердосплавные инструменты на «жестких» режимах работы станка — возможно выкрашивание кромки зубцов.

Средний показатель окружной скорости точильного круга для обработки твердых сплавов не должна превышать 10 – 18 м/сек. Это означает, что для круга d 125 мм 2700 об/мин — предельны показатель вращения двигателя. Для более мягких материалов достаточно не пересекать порог в 1500 об/мин.

Технология заточки фрезы на станке

Фрезу закрепляют в исходном положении, затем включают станок и медленно подводят инструмент к точильному кругу (пока не заискрит). Наступает момент установки толщины снимаемого слоя металла, обычно не выше 50 мкм и не менее 25 мкм.

Заточка производится на каждом зубце отдельно. Игла станка должна постоянно соприкасаться с поверхностью фрезы, начинают заточку, расположив иглу в хвостовой борозде зубца. Заем включают станок и, постепенно втягивая шпиндель с фрезой, производят процедуру.

Мастерство профессионала заключается в том, чтобы соблюсти единообразный ход заточки на всех режущих кромках. Одинаковые движения нужно будет повторить несколько раз для каждого зубца.

Для разных видов фрез необходимо совершать различные движения

Как заточить фрезу вручную?

Фасонную концевую фрезу для вязких материалов (древесины) можно заточить вручную, не прибегая к помощи дорогостоящего оборудования. Вам понадобится:

- рабочий стол и планка из стали или твердой древесины;

- алмазный брусок;

- абразивный круг;

- растворитель;

- вода с мылом или щелочью;

- наждачная бумага.

![Заточка фрезы вручную]()

Рис. 3 . Заточка фрезы вручную

Алмазный брус закрепляют на краю стола, смачивают мыльным раствором. Фрезу нужно освободить от подшипника (если он есть), очистить от остатков древесной смолы. Размер переднего угла заточки варьируется в диапазоне:

- 10 – 20 ⁰ для фрез по дереву;

- – 5 - 0⁰ для инструмента по металлам (в основном для сталей).

Диапазон угла заточки задней поверхности широк и не ограничивается рамками показателей.

Заточка производится ровными движениями по алмазному бруску.

Нужно стараться совершать одинаковое количество движений фрезы по бруску с одинаковой силой нажима. По мере заострения режущих кромок зернистость абразива уменьшается, финальный этап обработки можно осуществить наждачной бумагой.

Результат заточки оценивают визуально с помощью увеличительного стекла или керосина. Зубцы не должны содержать даже мелких зазубрин и трещин. Чтобы обнаружить микротрещины, поверхность режущей кромки смачивают керосином — в области трещины керосин проступит сильнее. Зазубрины и микросколы определяют на глаз или через лупу.

Если вам удается купить фрезу надлежащего качества, и вы умеете бережно использовать инструмент, то необходимость заточки наступает гораздо позже, чем в случаях с низкопробной продукцией. Большой выбор качественных фрез (около 20 видов) всегда доступен в магазине «Ринком». Инструментарий самого широкого профиля удобно выбирать и заказывать по интернету, сегодня это не опасно и современно.

Угол заточки сверла по металлу: таблица правильных значений – под каким уклоном нужно точить инструмент

![угол заточки сверла]()

Признаки, что инструмент затупился

![угол заточки сверла по металлу]()

Сперва объясним, почему необходимо следить за состоянием оснастки. Если она плохо заточена, то со временем из-за постоянного механического и термического воздействия она может сломаться прямо в процессе металлообработки. К чему это приведет:

- к порче заготовки, ведь внутри отверстия остается обломок, который затем сложно вытащить;

- к повреждению рук или другого незащищенного участка тела токаря, если осколки разлетятся в стороны.

А вот к чему может привести продолжение обработки с резцом, который уже отработал свой срок эффективности:

- к резкому снижению производительности работы – одна и та же процедура будет занимать в несколько раз больше времени, в результате не будет достигнут окончательный эффект, снизится класс точности металлообработки;

- к повышенному перегреву – во время трения и заготовка, и резец начинают нагреваться, а любой металл имеет температуру, в которой он деформируется;

- к работе «вхолостую», то есть вращательные движения инструмента ни к чему не приведут – это может быть достигнуто только в случае окончательного затупления, наиболее часто происходит с короткими изделиями;

- к заклиниванию всего станка – убирать заготовку сложно, иногда просто невозможно вытащить осколок из отверстия, поскольку он начинает там расплавляться – такой исход наиболее часто ожидает длинные сверла;

- некоторый металл после горения сильно закаляется (реакция трения приводит к изменению физических свойств по причине преобразований во внутренней кристаллической решетке) – его очень трудно затем обрабатывать другими инструментами, по сути, проходит частичный, местный процесс закалки.

![угол заточки сверла по металлу таблица]()

Чтобы не допустить таких неприятных последствий, перед каждым новым циклом сверления требуется осматривать всю оснастку на пригодность. Регулярные проверки и слежение за состоянием угла заточки при вершине сверла помогут избежать подобных последствий. Необязательно проводить инструментальный анализ, чтобы понять, что резец стал непригодным. Вот по каким признакам можно определить «на глаз», что он нуждается в затачивании:

- появился явно заметный блеск граней заточки – при закруглении материал блестит, что делает его головку заметнее, она отличается от остальных частей (от хвостовика и основного цилиндра);

- возникновение цвета побежалости режущего инструмента – он может стать, например, черно-синим, такой эффект получается из-за сильного изменения температуры, аналогичный процесс с оттенком металла вы можете заметить у отходящей металлической стружки при резке;

- нагрев в процессе работы – безусловно, он будет происходить и при самом остром сверле, но во время эксплуатации заступившегося это будет в несколько раз заметнее;

- увеличение усилий при использовании для аналогичной процедуры – особенно актуально при сверлении ручным инструментом (электродрелью), потому что подача осуществляется не механизмом, а непосредственно самим человеком, то есть мастер просто будет сильнее давить на прибор;

- скрипящий звук уже свидетельствует о том, что заточка не поможет – такой резец стоит просто выкинуть, он сточился до неисправного состояния;

- грубой оценкой можно считать пальпацию пальцем, под подушечкой будет чувствоваться круглый край – острота кромки очень легко определяется, но человек, который мало знаком с точением, не всегда с первого раза сделает правильный вывод;

- на режущей поверхности могут появиться различные дефекты – сколы, заусенцы и пр., притом что ранее при этих же составляющих (станок, металл, сверло, мастер) все было отлично;

- можно увидеть износ, если использовать увеличительное стекло.

![угол сверла по металлу]()

Дадим совет, на что обратить внимание в особенности. В самую первую очередь в любом сверле становится непригодной к использованию центральная часть и крайние угловые кромки, потому что они испытывают наибольшее термическое воздействие. После нагрева сталь становится мягче, проще деформируется. К тому же, чем шире радиус, тем больше материал среза, то есть на них максимальная нагрузка. Центральная часть не участвует в функции резания, а скорее раздвигает материал. Чтобы центр не испытывал больших нагрузок и не изнашивался в ускоренном режиме, рекомендуется просверлить резцом меньшего диаметра подготовительное отверстие (черновое), а затем при втором проходе обязательно применять мыльные эмульсии для охлаждения или в самом примитивном варианте – воду.

![под каким углом точить сверла по металлу]()

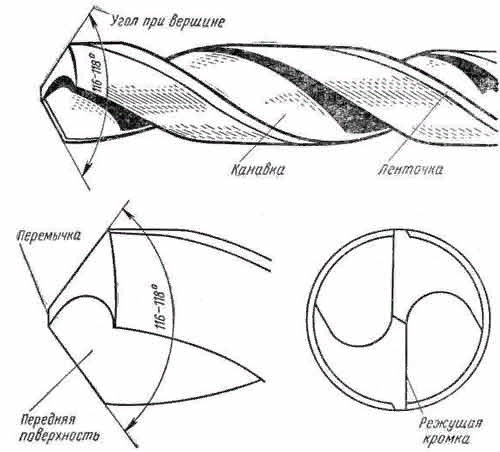

Особенности работы сверл и от чего зависит угол заточки

![под каким углом точить сверла]()

Безусловно, при выборе режущего инструмента мастер должен учитывать множество факторов, ведь вариантов исполнения и типоразмеров большое количество. Исходя из особенностей, подбирается не только резец, то и тип металлообработки. Каждый процесс обладает своими особенными характеристиками.

- Материала, по которому вы работаете. Одни стали имеют повышенную твердость, другие могут быть хрупкими, третьи – податливыми и мягкими.

- Качеств самого сверла – здесь работают аналогичные правила.

- Задач токаря – какой размер, а также класс точности необходимо обеспечить.

![правильный угол заточки сверла]()

Под каким углом затачивать сверло – также зависит от того, какую цель преследует токарь, а также с каким материалом он работает. Приведем такой пример. Если обрабатываемая заготовка изготовлена из очень твердого сплава, а резец обладает чрезмерно острой кромкой, то велика вероятность, что она просто сломается при нажатии. Выйти из этого положения можно двумя способами:

- сменить угол заточки на более тупой;

- сделать предварительную черновую обработку – просверлить маленькое отверстие на этом месте.

Ниже расскажем более подробно о рекомендациях выбора.

![угол заточки сверла для меди]()

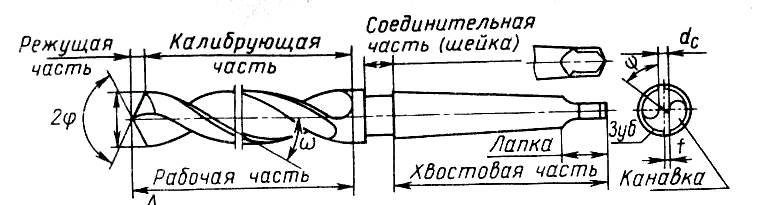

Основные элементы оснастки

![какой угол заточки сверла по металлу]()

Инструмент состоит из следующих частей:

- Рабочая. Это винтовой цилиндр с несколькими витками (заходами). Они образуют канавки и зубья, их также называют перьями. Их задача – обеспечение самого процесса резания.

- Калибрующая. Она ответственная за то, чтобы удалять металлическую стружку из зоны металлообработки. Ее образует лента, которая направлена вдоль основного хода сверла.

- Соединительная. Ее также называют шейкой. Ее используют в двух назначениях – для выхода из шлифовальной зоны, а также для того, чтобы проставлять маркировку на фрагменте, который не стирается и не закрывается тисками.

- Хвостовая. Данную часть коротко именуют «хвостовик». Она может быть выполнена в виде гладкого цилиндра или типом «конус Морзе». Завершает ее поводок или лапка. Задача – фиксация оснастки в специальных зажимах.

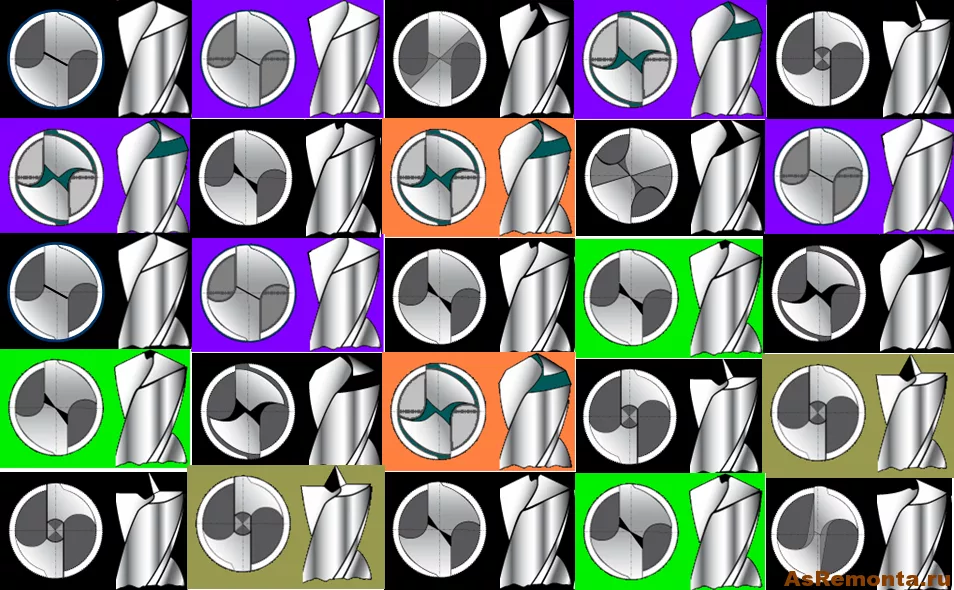

Особенности: под каким углом затачиваются сверла различного вида

![угол заточки сверла по алюминию]()

Такие варианты как НП, НПЛ, ДП и ДПЛ можно использовать на сверлах еще более узких – до 0,8 см в сечении. В ходе них затачивается поперечный край, чтобы уменьшить на него нагрузку. А также снижается ширина ленточки, это решает две проблемы:

- снижается сила трения, а значит, нагрев;

- дает большую эффективность сверлению.

Как правильно выбрать угол заточки сверла для стали или другого металла

![угол заточки сверла для стали]()

Основной критерий уклона – материал заготовки. Он оценивается по следующим характеристикам:

- твердость – чтобы не сломать кончик;

- хрупкость – нельзя допустить образования сколов или трещин;

- вязкость или плотность.

Второй критерий – из чего создан сам резец. Приведем пример. Инструмент из прочного сплава желательно затачивать под 120 градусов. И в зависимости от того, с чем предстоит работать, его можно варьировать. Например, для дерева, пластмасса, а также алюминия и других мягких пород необходимо брать максимально острый угол, в то время как прочные, а также очень пористые структуры требуют более тупого уклона.

![от чего зависит угол заточки сверла]()

Если инструмент имеет особую конструкцию, например, спираль, то подход несколько отличается. У них есть широкие канавки, которые предназначены для отвода стружки. Углы заточки спиральных сверл – 45 градусов, но при вершине он должен быть не менее, чем 120-140.

![таблица углов заточки сверл]()

Делаем вывод: ориентироваться необходимо на конструктивные особенности изначального резца, что к ним относится:

- Величина переднего наклона. Измеряется между касательной линией к наружной поверхности режущей кромки.

- Аналогичный параметр для задней плоскости.

- Ширина ленточки. Расстояние между двумя заточенными краями.

![угол при вершине сверла]()

Если вы правильно выберете эти три параметра, то гарантируете:

- простоту работы – минимум усилий и времени;

- повышенную точность и чистоту – отсутствие сколов, заусенцев;

- длительный период износа.

![угол заточки сверла для разных материалов]()

Таблица углов заточки сверла для разных материалов: работаем по меди, алюминию, пластмассе

Если вы имеете дело со сталью, необходимо смотреть на ее состав. Обычные и низколегированные сплавы требуют диапазон от 116 до 118 градусов. Таким же образом стоит затачивать оснастку для чугуна. Если это более прочные стальные заготовки, то они требуют 130-140°.

![таблица заточки сверл]()

Посмотрим сводную таблицу, но заранее отметим, что более точный параметр выбирается в зависимости от конкретной марки:

Заточка фрез по металлу: концевых, червячных

Методика выполнения заточки концевых фрез по металлу

Фреза – инструмент, используемый для обработки различных изделий. Применяются фрезы различного типа, которые позволяют производить изменение внешних и внутренних поверхностей с необходимой точностью. Для достижения высокой производительности фреза должна иметь высокую кондицию – быть остро заточенной. Заточка концевых фрез для работы с металлами, древесиной, пластмассой, стеклом производится с использованием специальных станков и оснастки.

![Рис. 1 Заточка инструмента с применением наждачного тарельчатого круга.]()

Рис. 1 Заточка инструмента с применением наждачного тарельчатого круга.

Заточка инструмента

Заточка производится для восстановления режущей способности, с проведением операций выполняемых поконтурно и раздельно.

Фрезы, поступившие на заточку, обычно предварительно шлифуют по цилиндрической поверхности с применением кругло-шлифовального станка для устранения повреждений с дальнейшей заточкой задней или передней части зубьев.

Концевые фрезы, имеющие остроконечную форму зубьев, затачивают по задней поверхности специальным кругом тарельчатой или чашечной формы. Для этого производят установку круга по отношению к оси под углом 89°, что позволяет достичь требуемого контакта между соприкасающимися поверхностями.

При выполнении заточки задних поверхностей концевых фрез применяют 2 основных метода:При использовании полиэлементного метода режущие кромки затачиваются отдельно. Сначала производится заточка главных поверхностей всех зубьев, затем вспомогательных и переходных.

При контурном методе – заточка, производится последовательно каждого зуба за одну операцию. Применяется также однооборотный метод заточки, когда режущие кромки обрабатываются за одну операцию. Все зубья затачиваются за один оборот, припуск удаляется с помощью операции шлифования.Типы используемого инструмента

На промышленных предприятиях применяются различные типы инструмента:

- Цилиндрические – для обработки заготовок с использованием станков оснащенных горизонтальным шпинделем.

- Торцевые – для фрезерной обработки заготовок на станках с вертикальным шпинделем.

- Концевые – для проходки уступов, выемок, контуров (криволинейных). Используются на установках при вертикально-фрезерной обработке.

- Дисковые – для проходки пазов, канавок на горизонтальных станках.

- Шпоночные – для проходки канавок на станках с вертикальным шпинделем.

- Угловые – для фрезеровки плоскостей (наклонных), канавок, скосов.

- Фасонные – при обработке фасонных поверхностей.

![Рис. 2 Набор червячных фрез.]()

Рис. 2 Набор червячных фрез.

Для обработки заготовок используется оснастка, которая предназначена для работ:

Фрезы с соответствующей оснасткой выпускают обычно в качестве наборов с посадочными размерами крепежной части разного диаметра. Для того чтобы фреза использовалась длительный период она должна быть всегда наточена, а при проведении рабочей операции необходим температурный режим, не допускающий перегрев, который снижает их прочностные характеристики.

Использование оборудования для заточки червячных фрез

При обработке заготовок наиболее часто используются червячные фрезы.

Рис. 3 Процесс заточки червячный фрезы на универсальном станке.

Характеристики червячных фрез строго регламентированы ГОСТ 9324-60 и производятся:

Сборные червячные фрезы (для модулей с 10 до 16) применяются со вставными гребенками, которые выполняются из быстрорежущей литой стали или кованными.

Червячные фрезы (для модулей с 18 по 30) изготавливаются путем сварки, и посадки зубьев из углеродистой стали на основание.При использовании червячных фрез для нарезания цилиндрических зубчатых колес рабочие части зуба изнашиваются неравномерно.

Для повышения срока использования червячных фрез предлагается метод высотной коррекции за счет изменения формы пространственной кривой характеризующей рабочий процесс. Применяется также метод осевых смещений инструмента, который повышает скорость проведения операций с увеличением срока использования червячных фрез.

Процесс заточки затылованных червячных фрез выполняется по передней части, а острозаточенных по задней поверхности зуба. После окончания процесса заточки производятся замеры:

- профиля поверхности передней;

- шага окружного;

- соответствия канавок стружечных.

Виды оснастки применяемой для фиксации инструмента

Оснастка, используемая для крепления инструмента, делится на 2 типа:

Концевая оснастка крепится с помощью цанги и патрона, а насадочная используется путем установки на шпиндель с применением специальной оправки.

Для крепления инструмента производят оправки 2-х видов:Центровые оправки производят с коническим хвостовиком, который имеет размеры соответствующие отверстию в шпинделе, и производят 2-х типов 7:24 и конус Морзе.

Допускается при использовании данного типа оправок устанавливать несколько режущих инструментов с фиксацией специальными кольцами.

При применении цилиндрической концевой фрезы необходим патрон с цангой. Обычно в оснастку входит 7-11 цанг позволяющих подобрать необходимый размер для надежной фиксации.![Цанговый патрон с цангами]()

Цанговый патрон с цангами

Оснастка для фиксации заготовки

Для проведения процесса фрезеровки необходимо фиксировать заготовку для чего используются:

- поворотные столы;

- тиски;

- зажимы.

Столы поворотные круглые используются для проведения операций фрезерования заготовок имеющих криволинейную поверхность.

Данный тип столов имеет широкий диапазон смещений:- вращение;

- изменение угла наклона плоскости стола;

- возможности обработки изделий в вертикальном положении.

Зажимы или прихваты позволяют фиксировать изделия с помощью специальных элементов, которые в свою очередь крепится к столу с помощью болтов и гаек. Для фиксации небольших по размеру заготовок используются тиски простые и с поворотным механизмом.

Использование дополнительных приспособлений

Для фиксации деталей имеющих цилиндрическую форму используют трехкулачковый патрон и специальные центры, которые с помощью хомутиков и люнетов осуществляют фиксацию, а также использования делительных головок. Данные приспособления применяются для обработки деталей под заданным углом при вращении.

Делительная головка состоит из элементов:- корпуса;

- колодки поворотной;

- шпинделя.

На шпиндель крепится трехкулачковый патрон, предназначенный для фиксации заготовки другой конец, которой упирается в бабку. Колодка может вращаться с фиксацией под требуемым углом. При обработке длинной заготовки для фиксации используются люнеты.

Читайте также: