Укажите правильную последовательность плавки черного металла

Обновлено: 05.07.2024

Тест по географии Металлургия для 9 класса с ответами. Тест включает 2 варианта. В каждом варианте 2 части. Часть А — 7 заданий, часть В — 1 задание.

1 вариант

A1. Укажите форму организации производства, характерную для металлургии.

1) концентрация

2) специализация

3) кооперирование

4) монополизация

А2. Какое месторождение железной руды самое крупное в России?

1) Костомукша

2) Оленегорское

3) КМА

4) Качканар

А3. Единственный комбинат черной металлургии на Европейском Севере находится

1) в Мурманске

2) в Петрозаводске

3) в Череповце

4) в Вологде

А4. Как называется алюминиевая руда?

1) боксит

2) пирит

3) халькопирит

4) магнетит

A5. Укажите правильную последовательность плавки черного металла.

1) прокатный цех — доменный — сталеплавильный

2) сталеплавильный цех — прокатный — доменный

3) доменный цех — прокатный — сталеплавильный

4) доменный цех — сталеплавильный — прокатный

А6. Какой фактор учитывается при размещении алюминиевых заводов?

1) сырьевой

2) энергетический

3) трудовой

4) водный

А7. Какой комбинат находится на территории Уральской базы?

1) Старооскольский

2) Нижнетагильский

3) Новокузнецкий

4) Липецкий

В1. Какая металлургическая база дает 40% металла страны?

2 вариант

1) комбинирование

2) специализация

3) конверсия

4) кооперирование

А2. Какое месторождение находится на территории КМА?

1) Ковдор

2) Качканар

3) Михайловское

4) Оленегорское

А3. Единственный в России электрометаллургический комбинат с внедоменной плавкой стали находится

1) в Липецке

2) в Нижнем Тагиле

3) в Старом Осколе

4) в Череповце

А4. Как называется железная руда?

1) магнетит

2) алунит

3) халькопирит

4) нефелин

А5. Укажите правильную последовательность производства меди.

1) добыча руды — плавка черновой меди — плавка рафинированной меди — ГОК

2) добыча руды — ГОК — плавка черновой меди — плавка рафинированной меди

3) плавка рафинированной меди — плавка черновой меди — ГОК — добыча руды

4) добыча руды — плавка рафинированной меди — ГОК — плавка черновой меди

А6. Какой фактор учитывается при размещения медно-никелевых комбинатов?

1) энергетический

2) потребительский

3) сырьевой

4) трудовой

А7. В каком из городов находится крупнейший алюминиевый завод?

1) Кыштым

2) Красноярск

3) Ревда

4) Липецк

B1. Назовите конечный продукт металлургии.

Ответы на тест по географии Металлургия для 9 класса

1 вариант

А1-1

А2-3

А3-3

А4-1

А5-4

А6-2

А7-2

В1. Уральская

2 вариант

А1-1

А2-3

А3-3

А4-1

А5-2

А6-3

А7-2

В1. Прокат

Правильная последовательность плавки черного металла

Плавка

Во всем мире дорожают добыча руд и получение из них цветных металлов. Правильная последовательность плавки черного металла обеспечивает надежность работы оборудования, машин и механизмов всех отраслей промышленного производства.

Подготовка сырья к плавке

Производство черного металла требует определенной подготовки исходных материалов как по качеству, так и по размеру кусков. Самой простой является подготовка кокса, от которого отделяют мелочь. Флюсы дробят в специальных дробилках и сортируют по размеру кусков на специальных грохотах. Специальная подготовка руды дает возможность повысить производительность доменной печи и снизить расходы топлива. Основными операциями подготовки руд является измельчение, сортировка, обогащение, обжиг и спекание.

Промывание водой позволяет отделить от железной руды часть песчано-глинистой пустой породы. Магнитная сепарация заключается в том, что измельченную руду помещают в магнитное поле. Магнит притягивает частицы руды, содержащие оксиды железа и имеют магнитные свойства, отделяя их от пустой породы.

В результате обогащения получают концентраты — продукты с повышенным содержанием железа.

Процесс спекания руд мелких фракций, концентрата, колошникового пыли, оборота агломерата (отходов) называется агломерация. Эти материалы смешивают с измельченным твердым топливом (кокситом), увлажняют и подают в агломерационная машина, в которой температура в слое шихты достигает 1300-1600°С.

Читайте так же: Электронно-лучевая плавка металлов и сплавов: применение, принцип работы, преимущества

Выплавка черного металла в мартеновских печах

- 1, 2 — топливные и воздушные регенераторы;

- 3, 4 — вертикальные каналы для подачи топлива и воздуха;

- 5 — рабочее пространство печи;

- 6 — под печи;

- 7 — своды печи;

- 8 — загрузочные окна;

- 9 — головка печи;

- 10 — перекидные клапаны.

Основная же масса стали выплавляется в печах, которые работают на высококалорийных топливах – природном газе и мазуте. В этих случаях достаточно иметь только одну пару регенераторов — для воздуха, что значительно упрощает конструкцию и эксплуатацию печей.

Для визуального наблюдения за ходом плавки внутреннее пространство печи должно быть хорошо освещено, что обеспечивается светом факела пламени. Факел природного газа плохо светится, поэтому для подсветки факела одновременно с газом в печь вводят до 30…40% мазута. Примесь мазута также делает факел более тяжелым и настилочным.

Масса плавки мартеновских печей на металлургических заводах составляет 300…500 т с размерами ванны до 120 м.

Мартеновская плавка черного металла: последовательность, технология

Подавляющее большинство металла выплавляется в основных мартеновских печах. В основных мартеновских печах осуществляется как скрап-процесс и скрап-рудный процесс. Шихта состоит из стального лома (55…75%) и чугуна в чушках (25…45%). Соотношение между стальным ломом и чушковым чугуном рассчитывают из таких соображений, что во время загрузки и плавления выгорает из шихты 30…40% углерода. Флюсом является известняк (5…10% от массы металла). Для ускорения окисления примесей используют железную руду.

Загрузки (в завалку) мартеновской печи осуществляют через окна 8 (рис. 2): сначала стальной лом, затем чугун. После расплавления металлической шихты начинается энергичное окисление углерода, то есть начинается период «кипения». На данный момент ванна покрывается шлаком, источником которого являются продукты окисления составляющих металла, продукты разъедание футеровки, загрязнения, внесенные шихтой, ржавчина на металлоломе.

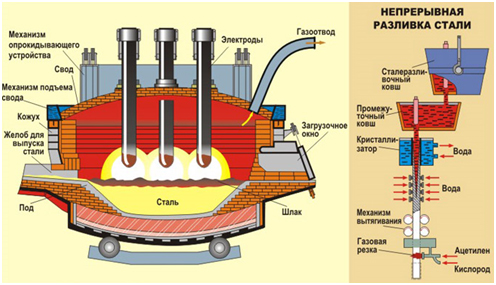

Процесс дуговой плавки металла: производство стали в электрических печах

Дуговая плавка металла в электрических печах является самым совершенным способом ее производства. Угар металла и, особенно, легирующих элементов при выплавке стали в электрических печах значительно меньше, чем при других способах ее производства. В электрических печах можно выплавлять стали высочайшего качества, поэтому в наше время в них выплавляют большинство марок легированных сталей.

Исходные материалы для плавки стали в электрических печах такие:

- стальной лом,

- чугун,

- железная руда,

- флюсы,

- раскислители,

- ферросплавы.

Основной вид сырья — это лом углеродистых и легированных сталей. Чугун составляет 5-10% всей шихты. Железную руду используют ограничено — для окисления примесей в металле. Как флюс в основных печах применяется свежее выпаленная известь, а в кислых — кварцевый песок. Раскислители и ферросплавы применяют такие же, как и при производстве стали в мартеновских печах.

Строение электрических печей для плавки металла

Электродуговая плавка металла производится в электропечи вместимостью от 0,5 до 200 т. Разрабатываются печи на 300 и 400 т. Принципиальная схема устройства дуговой электрической печи показана на рис. 1.

Корпус печи имеет форму цилиндра со сферическим или плоским днищем. Внешне он имеет защитный кожух из стального листа толщиной 10…40 мм, внутренняя поверхность футерована основными или кислыми огнеупорами. Угольные или графитовые электроды пропускаются через отверстия в своде печи. В стенке корпуса имеется рабочее окно, через которое сливают шлак, загружают ферросплавы, отбирают пробы металла.

Применяют два типа сталеплавильных электропечей: дуговые, и индукционные высокой частоты. Дуговые печи, в которых шихтовые материалы расплавляются теплом электрической дуги, наиболее распространенные благодаря высокому коэффициенту полезного действия, возможности выплавлять в них стали различных марок, простоте строения и удобства обслуживания.

Футеруют печи основными или кислыми огнеупорными материалами. Более распространены печи с основной футеровкой, так как в них можно удалять из жидких сталей серу и фосфор. Современные электродуговые печи оборудованы специальными устройствами, чтобы подводить кислород, используемый для окисления примесей во время плавления стали.

Технология плавки стали в основной дуговой электропечи

В зависимости от состава шихты в электрических печах с основной футеровкой можно плавить сталь тремя методами:

- с полным окислением примесей,

- с частичным их окислением,

- без окисления.

Первые два метода плавления применяют для плавления высококачественной стали, если нет сырьевых материалов с нужным содержанием углерода и вредных примесей. За первым методом плавления удаляют вредные примеси и газы и уменьшают содержание углерода вследствие интенсивного кипения металла. По второму методу интенсивного кипения не допускают, а снижают содержание углерода и фосфора присадкой железной руды. Плавка без окисления, или метод переплавки, широко применяют, переделывая собственные отходы металлургического производства и особенно отходы легированных сталей, состав которых соответствует составу выплавляемой стали. Чтобы снизить содержание углерода в металл вводят отходы низкоуглеродистой стали.

Особенности процесса плавления первыми двумя методами заключаются в следующем. При повышении температуры начинается выгорание углерода, то есть период кипения металла, скорость которого регулируют периодическим добавлением железной руды. После достижения нужного содержания углерода и фосфора, кипение прекращают, скачивают окислительный шлак и приступают к раскислению металла, которое ведут диффузионным методом, то есть через шлак. Реакции раскисления происходят в шлаке и на поверхности, которая разделяет шлак и металл, через что продукты процесса почти не проникают в металл. В этом отличие и преимущество раскисления стали в электропечах над процессом производства стали в конвертерах, где раскислители погружают непосредственно в металл и продукты раскисления в значительном количестве остаются в нем в виде неметаллических включений.

Иногда раскисления металла ведут под слоем карбидного шлака, для чего в печь загружают смесь, состоящую из извести, плавикового шпата и молотого кокса. В зоне горения электродуги в смеси образуется 2-5% карбида кальция СаС2. Этот шлак имеет сильную восстановительную способность, чем белый.

Если в электропечи является восстановительная атмосфера и белый или карбидный шлак, то при высокой температуре происходит интенсивное удаление серы при невозвратной реакции FеS + СаО + С = Fе + СаЅ + СО-Q.

Завершают раскисления стали за 2-3 мин до выпуска, вводя 0,4—1 кг/т алюминия. При плавке легированных сталей для доведения до заданного химического состава в раскисленный металл вводят легирующие ферросплавы.

Дуговая плавка металла в кислых дуговых электропечах по сравнению с плавлением ее в основных печах имеет следующие преимущества:

- более высокую производительность;

- в 2,5-3,0 раза большую устойчивость и в столько же раз меньшую стоимость футеровки;

- на 30 — 40% меньшие затраты энергии и электродов;

- меньшие потери легирующих элементов;

- ниже стоимость переработки.

Недостатком является большой расход электроэнергии.

Однако кислый процесс не приобрел большого распространение для плавки высококачественных сталей и конечно применяется в производстве фасонного стального литья.

Объясняется это тем, что при плавлении высококачественной стали предъявляются высокие требования к содержанию фосфора и серы в шихтовых материалах. В кислых электропечах примеси окисляются окалиной и ржавчиной на кусках шихты, а во время плавления окислением — железной рудой, которую вводят. Раскисляют сталь так, как в кислой мартеновской печи, или диффузионным способом. Диффузионное раскисление ведут при плавлении стали повышенного качества, применяя предварительное скачивание окислительного шлака и наведение нового — из ферромарганца, песка, шамотного боя и молотого ферросилиция, кокса или древесного угля.

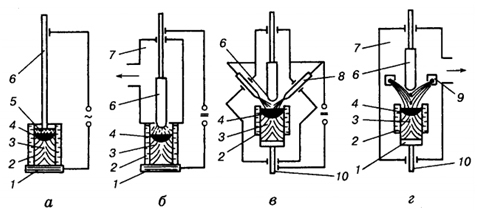

Вакуумно-дуговая, плазмо-дуговая и электронно-лучевая переплавка

Вакуумно-дуговую переплавку (ВДП) проводят в вакуумных дуговых печах с электродом 6, что переплавляется (рис. 4, б), при этом слиток 3 образуется, как и в охлаждаемом водой кристаллизаторе 2. В корпусе 7 печи поддерживается вакуум около 1,5 Па, что способствует качественному очищению металла от газов, а направлена кристаллизация обеспечивает удаление неметаллических примесей, образование плотной структуры и исключает образование усадочной раковины. Вместимость печей для ВДП достигает 60 т.

- а — электрошлаковая;

- б — вакуумно-дуговая;

- в – плазмо-дуговая;

- г — электронно-лучевая;

- — охлаждаемый водой поддон;

- — кристаллизатор;

- — слиток;

- — металлическая ванна;

- — расплавленный шлак;

- — заготовка (электрод);

- — вакуумная камера;

- — плазмотрон;

- — электронная пушка;

- — устройство для извлечения слитка.

Плазмо-дуговую переплавку (ПДП) применяют для производства сталей и сплавов особо высокой чистоты. Источником нагрева является плазменная дуга с температурой 10 000-15 000 °С (рис. 4, в).

Переплавка производится в вакуумных установках, подобных тем, что используются для ПДП при остаточном давлении 0,001 Па (рис. 4, г).

Методы плавки цветных металлов: температура плавления, плотность и удельный объем

Температуру плавления металлов, которая изменяется от малейшего (-39 °С для ртути) до наибольшего (3400 °С для вольфрама), а также плотность металлов в твердом состоянии при 20 °С и плотности жидких металлов при температуре плавления приведены в таблице плавки цветных металлов.

Таблица 1. Плавки цветных металлов

Температура плавления tпл , °С

твердого при 20 °С

Сварка и плавка цветных металлов

Сварка меди. Температура плавки металла Cu, почти в шесть раз превышает температуру плавки стали, медь интенсивно поглощает и растворяет различные газы, образуя с кислородом оксиды. Оксид меди II с медью образует эвтектику, температура плавления которой (1064°С) ниже температуры плавления меди (1083°С). При затвердевании жидкой меди эвтектика располагается по границам зерен, делает медь хрупкой и склонной к образованию трещин. Поэтому основной задачей при сварке меди является защита его от окисления и активное раскисление сварочной ванны.

Наиболее распространенное газовое сварки меди ацетиленокисневим пламенем с помощью горелок, которые в 1,5…2 раза мощнее горелки для сварки сталей. Присадочным металлом есть медные прутки, содержащие фосфор и кремний. Если толщина изделий более 5…6 мм, их сначала подогревают до температуры 250…300°С. Флюсами при сварке является прожаренная бура или смесь, состоящую из 70% буры и 30% борной кислоты. Чтобы повысить механические свойства и улучшить структуру наплавленного металла, медь после сварки проковывают при температуре около 200…300°С. Потом ее снова нагревают до 500-550°С и охлаждают в воде. Медь сваривают также электродуговым способом электродами, в струе защитных газов, под слоем флюса, на конденсаторных машинах, способом трения.

Сварка латуни. Латунь – это сплав меди с цинком (до 50%). Основное загрязнение при этом – испарение цинка, в итоге чего шов теряет свои качества, в нем возникают поры. Латунь, как и медь, в основном сваривают ацетиленовым окислительным пламенем, при котором на поверхности ванны создается пленка тугоплавкого оксида цинка, уменьшающая дальнейшее выгорание и испарение цинка. Флюсы используют такие же, как и при сварке меди. Они создают на поверхности ванны шлаки, которые связывают оксиды цинка и затрудняют выход паров из сварочной ванны. Латунь сваривают также в защитных газах и на контактных машинах.

Сварка бронзы. В большинстве случаев бронза – это литейный материал, поэтому

сварку применяют при исправлении дефектов или во время ремонта. Чаще всего применяют сварку металлическим электродом. Присадочным металлом является прутки того самого состава, что и основной металл, а флюсами или электродным покрытием – хлористые и фтористые соединения калия и натрия.

Сварка алюминия. Основными факторами, затрудняющими сварку алюминия, является низкая температура его плавления (658°С), большая теплопроводность (примерно в 3 раза выше теплопроводности стали), образование тугоплавких оксидов алюминия, которые имеют температуру плавления 2050°С, поэтому технология плавки цветных металлов, таких как медь или бронза, не подходит для плавки алюминия. Кроме того, эти оксиды слабо реагируют как с кислыми, так и основными флюсами, поэтому плохо удаляются из шва.

Чаще всего используют газовую сварку алюминия ацетиленовым пламенем. В последние годы значительно распространилось также автоматическая дуговая сварка металлическими электродами под флюсом и в среде аргона. При всех способах сварки, кроме аргонодуговой, применяют флюсы или электродные покрытия, в состав которых входят фтористые и хлористые соединения лития, калия, натрия и других элементов. Как присадочный металл при всех способах сварки используют проволоку или стержни того же состава, что и основной металл.

Алюминий хорошо сваривается электронным лучом в вакууме, на контактных машинах, электрошлаковым и другими способами.

Сварка сплавов алюминия. Сплавы алюминия с магнием и цинком сваривают без

особых осложнений, так же как и алюминий. Исключением является дюралюминий – сплавы алюминия с медью. Эти сплавы термически упрочняются после закалки и следующего старения. Когда температура плавки цветных металлов свыше 350°С в них происходит снижение прочности, которое не восстанавливается термической обработкой. Поэтому при сварке дюралюминия в зоне термического влияния прочность уменьшается на 40…50%. Если дюралюминий сваривать в защитных газах, то такое снижение может быть восстановлено термической обработкой до 80…90% по отношению к прочности основного металла.

Сварка магниевых сплавов. При газовой сварке обязательно применяют фторидные флюсы, которые в отличие от хлоридных не вызывают коррозии сварных соединений. Дуговая сварка магниевых сплавов металлическими электродами через низкое качество сварных швов до настоящего времени не применяется. При сварке магниевых сплавов наблюдается значительный рост зерна в около шовных участках и сильное развитие столбчатых кристаллов в сварном шве. Поэтому предел прочности сварных соединений составляет 55…60% предела прочности основного металла.

Таблица 2. Физические свойства промышленных цветных металлов

Если кому-то удавалось побывать на сталелитейном предприятии, то, несомненно, произведенное впечатление останется в памяти навсегда. Огромные, цеха, постоянное движение неимоверного размера ковшей с жидким металлом, реки чугуна и стали, шум, жара, дым и ощущение прикосновения к чему-то необычному. Действительно, есть чему удивляться на таком производстве. Ведь процессы плавки металла, а тем более, придания ему специальных свойств требуют основательных знаний множества процессов, протекающих в определенной последовательности. Данная статья посвящена краткому обзору технологии получения стали – самого распространенного сплава, применяемого в промышленности, на транспорте, в строительстве и быту.

Физические и химические свойства железа

- Химический элемент № 26 является самым распространенным в Солнечной системе. По данным исследований содержание железа в ядре Земли составляет 79–85,5%. По распространенности в коре планеты оно уступает только алюминию.

- Металл в чистом виде имеет белый цвет с серебристым оттенком, отличается пластичностью. Наличие примесей определяет его физические параметры. Железу свойственно реагировать на магнит.

- Для этого химического элемента характерен полиморфизм, который имеет место при нагревании. Повышенная концентрация металла наблюдается в местах извержения пород. Промышленные месторождения формируются в результате внешних и внутренних процессов, происходящих в земной коре.

- В речной воде содержится приблизительно 2 мг/л металла, а показатель для морской воды меньше в 100–1000 раз.

- Железо имеет несколько степеней окисления, определяющих его геохимическую особенность нахождения в определенной среде. В нейтральной форме металл находится в ядре Земли.

- Оксид железа является основной формой нахождения в природе, а оксидное железо размещается в самой верхней части земной коры в составе осадочных образований.

- Содержание химического элемента № 26 в минералах с нестабильным составом увеличивается с уменьшением температурного градиента. Кипение происходит при нагревании до + 2861 °C. Удельная теплота плавления составляет 247,1 КДж/кг.

Добыча металла

Среди руд, содержащих железо, сырьем для промышленного производства являются:

Гетит и гидрогетит формируют образования в коре выветривания, размером сотни метров. В зоне шельфа и озерах коллоидные растворы минералов в результате осаждения образуют оолиты (бобовые железные руды).

Пирит и пирротин, широко распространенные в природе минералы железа, используются в качестве сырья для производства серной кислоты.

К часто встречающимся минералам железа относятся также:

- сидерит;

- леллингит;

- марказит;

- ильменит;

- ярозит.

Минерал мелантерит, представляющий собой хрупкие зеленые кристаллы со стеклянным блеском, используется в фармацевтической промышленности для производства железосодержащих препаратов.

Основное месторождение этого металла находится в Бразилии. В последнее время внимание сосредоточивается на разработке конкреций, присутствующих на морском дне, в которых содержатся железо и марганец.

Где чугун превращается в сталь?

Известно, что до 19 века сталь вообще не умели получать. После плавки чугун было принято сразу разливать в изложницы и далее доводить его до требуемого состояния, путем многократного нагревания и охлаждения. И далее уже производилось уплотнение структуры методом ковки. По этой причине любое изделие, которое было переделано из чугуна стоило огромных денег. Сегодня для снижения содержания углерода в чугуне в шихту добавляется известняк. Нагреваясь, он становится негашеной известью, за счет чего происходит отшлаковывание примесей. И хотя после этого чугун становится более чистым, идеальным его по-прежнему нельзя назвать. В нем все равно будет оставаться примерно 8% углерода. Чтобы избавиться от всего этого спектра примесей чугун необходимо окислить, а примеси вывести из расплава. Для этих целей на производстве используют два метода — бессемеровский и мартеновский. В мартеноском способе жидкий чугун загружается в печь вместе со стальным ломом, известью и железной рудой. Далее все интенсивно нагревают, подавая при этом смесь топлива с обогащенным кислородом воздухом. В результате нагрева железо начинает окисляться и все примеси уже сразу отшлаковываются введенным в состав шихты известняком. Для увеличения скорости процесса в расплав добавляют марганец. После расплавления всей шихты уже начинается процесс доводки стали.

Расплавление породы и кипение ванны расплавленного металла

При расплавлении шихты формируется ванна из расплавленного металла. В ней присутствует железо, которое окисляясь вместе с тем окисляет и примеси чугуна. в этом процессе необходимо из сплава убрать фосфор. Достигается это за счет содержания в шлаке расплавленного оксида кальция. Если все условия будут соблюдены, будет создано неустойчивое соединение между фосфорным ангидридом и оксидом железа. Оно будет распадаться при взаимодействии с более сильным основанием оксидом кальция. Тогда и сам фосфорный ангидрид будет превращаться в шлак. Для удаления из ванны фосфора необходимо поддерживать не слишком высокую температуру, а также низкое содержание оксида железа в шлаке. Для удовлетворения этого требования при производстве в расплав добавляют окалину и железную руду. Они формируют в ванне железистый шлак. Тогда шлак с высоким содержанием фосфора формируется на поверхности ванны и удаляется. Вместо него при этом в расплав добавляются опять же новые порции оксида кальция.

Плавление железа

От чего зависит температура плавления железа?

Производство металла предусматривает различные технологии его извлечения из рудного сырья. Наиболее распространена выплавка железа доменным способом.

Перед тем как выплавлять металл, его восстанавливают в печи при температуре +2000 °C. Для извлечения примесей добавляется флюс, разлагающийся при нагревании до оксида с последующим соединением с диоксидом кремния и образованием шлака.

Кроме доменного способа выплавка железа производится путем обжига измельченной руды с глиной. Из смеси формируются окатыши и обрабатываются в печи с восстановлением водородом. Дальнейшая плавка железа производится в электрических печах.

Изготовление сплавов в печах.

Свойства металла зависят от чистоты материала. Для технически чистого железа температура плавления составляет +1539 °C. Сера является вредной примесью. Извлечь ее можно только из жидкого раствора. Химически чистый материал получают в результате электролиза солей металла.

Пошаговая инструкция

Как сделать плавильную печь в домашних условиях -прочтите в следующей инструкции:

- Устанавливается высокочастотный генератор переменного тока.

- Обмотка в виде спирали. Изготавливается из медной проволоки.

- Тигель.

Все эти элементы помещаются в один корпус. Чашечка для плавления помещается в индуктор. Обмотка подключается к источнику питания. Когда включается ток, то появляется электромагнитное поле. Образовавшиеся вихревые токи проходят сквозь метал в чашечке и нагревают его. Происходит плавление.

Самодельная муфельная печь

Положительные свойства индукционной печи в том, что при переплавке металлов получается однородный расплав, не испаряются легирующие компоненты, а плавление происходит довольно быстро. К тому же установка такой печи не вредит экосистеме и безопасна для использующего ее.

Охлаждение можно сделать с помощью вентилятора. Только последний должен располагаться как можно дальше от печи, иначе обмотка его будет служить дополнительным замыканием вихревых потоков. Это понизит качество плавления.

Печь из колесного диска

Процесс очистки

Нельзя отправлять на переработку металлолом, не очистив его поверхность. Для этого применяются различные технологии. При выборе метода очистки работники ориентируются на состояние материала. Чаще всего используется дробление. Этот процесс производится в особой камере, куда кладут крупные элементы.

Сепарация занимает отдельное место. Она производится, если на поверхности черного металла обнаружены примеси неметаллов, частицы пыли и грязи. На структуру изделия направляется воздушный поток мощной силы. После такой обработки не остаётся никаких посторонних включений.

Магнитный сепаратор тоже может быть весьма полезен. Его встраивают в конвейер. Там он сначала дробится, после чего притягивается при помощи магнита. На этом же этапе удаляются все примеси неметаллического происхождения. Такие сепараторы могут быть барабанными и плоскими. Мощность магнита варьируется.

Конечно, далеко не все предприятия могут позволить себе столь серьёзное оборудование. Для сортировки и очистки чаще всего используется ручной труд сотрудников.

Состав и структура

Медь — соединение огромного количества кристаллов серебра, кальция, золота, свинца, никеля. Металлы, из которых состоит купрум, отличаются простотой обработки, относительной пластичностью.

Элементарная ячейка структурной решетки — кубическая форма. Каждая из ячеек представляет собой соединение 4 атомов.

Во время добычи руда насыщена огромным количеством примесей. Они влияют на технические характеристики переплавленного металла, его структуру. Распространенные примеси:

- Кислород — примесь, содержание которой в составе может достигать 0,008%. Под воздействием высоких температур содержание кислорода быстро сокращается.

- Висмут — компонент, который негативно сказывается на технических характеристиках готового металла. Допустимое количество в составе — до 0,001%.

- Марганец — практически не влияет на свойства купрума.

- Никель — снижает теплопроводность.

- Мышьяк — не влияет на свойства переплавленного металла. Мышьяк нейтрализует негативное воздействие висмута, кислорода, сурьмы на конечный материал.

- Олово — усиливает теплопроводность.

- Сурьма — снижает тепло- и электропроводность. Допустимое содержание в составе — до 0,05%.

- Сера, селен — снижают показатель пластичности, если их количество в составе превышает 0,001%.

- Цинк — практически не влияет на физические, химические свойства.

- Фосфор — главный раскислитель. Улучшает механические свойства.

Процентное содержание примесей при производстве может уменьшаться или увеличиваться.

Медная руда (Фото: Instagram / alex_tango1910)

Алмазодобывающая и золотодобывающая промышленность

Добыча алмаза – это одна из важных статей доходов государства. Ежегодно Россия получает до 1,5 миллиардов долларов от продажи алмазов. Основные места добычи расположены в Якутии. Алмазы были найдены и в районах Восточной Сибири.

К одной из значительных отраслей металлургии для бюджета страны относится добыча золота.

Россия занимает пятое место в мире по добыче этого металла. По разведанным запасам государство находится на второй позиции.

Акцент при поиске местонахождения делается на разработку коренных залежей. Основные места концентрации золота находятся в Сибири, на Дальнем Востоке и на Урале.

Основными приисками считаются:

- Соловьевский – старый, но значительный прииск в Амурской области;

- Невьяновский – был открыт еще в 1813 году;

- Градской – здесь был найден первый в России алмаз;

- самый молодой прииск Кондор был открыт в 60-х годах, здесь ведется добыча как золота, так и платины;

- Алтайский.

Лидирующую позицию по добыче занимает . У нее открыты прииски в Иркутской области, Амурской и Магаданской областях.

Разрезание и раскрой

Медная промышленность

Предприятия по добыче и переработке меди расположены на Урале, в Свердловской области, в Гае Оренбургской области. Продукция металлургии из меди обладает высокой электропроводностью, сам металл хорошо поддается ковке.

Широкое применение продукция находит в машиностроении, при установке линий электропередач. Используется в сплавах с другими металлами.

Предприятия медной промышленности сконцентрированы в регионах, отвечающих сырьевому фактору. Крупные предприятия по добыче и переработке находятся в Норильске и Мончегорске. На Урале функционируют предприятия по производству черной меди.

Сфера применения сырья

Вторичный черный металл обретает свойства первичного после вышеописанной обработки. Из него получаются изделия, применимые во многих областях жизнедеятельности. Добывать металл из руд намного сложнее, поэтому вторичная переработка является весьма выгодной отраслью. Она позволяет экономить силы работников. В конце концов, это еще и полезно для окружающей среды, так как отработавшие срок эксплуатации изделия используются заново, сохраняя ресурсы планеты.

Кроме того, по сравнению с добычей из руды, переработка лома требует гораздо меньше времени.

На долю металлолома приходится внушительный процент территории на мусорных свалках. Это удивительно, ведь утилизация его может быть очень выгодной. Сделанные из вторичного сырья изделия не уступают по качеству альтернативным предметам рудного происхождения. При этом на их производство требуется гораздо меньше денег, сил и времени. Поэтому можно смело утверждать, что за вторичной переработкой — будущее. Этот процесс позволяет более рационально использовать природные ресурсы.

Государственный итог

В настоящее время Россия занимает лидирующие позиции по запасам железной руды и никеля. В стране производится более 70 разнообразных металлов и элементов. Металлургическое производство имеет большое хозяйственное значение.

Отрасли металлургии – это одни из самых динамично развивающихся отраслей. Несмотря на высокую конкуренцию со стороны крупных развивающихся стран, России удается сохранить лидерство за счет низкой себестоимости производства.

Чтобы сохранить позиции разрабатываются стратегические, антикризисные планы. Металлургия служит источником валютных поступлений в страну. Она обеспечивает стабильное нахождение России на мировом рынке.

В металлургическом комплексе есть и свои проблемы. Рост производства на большинстве предприятиях происходит только при создании новых производственных мощностей. Большинство из них созданы больше 50 лет назад, но они уже исчерпали свой резерв.

Читайте также: