Виды упрочнения и улучшения металлов назовите

Обновлено: 04.10.2024

Основными методами упрочнения поверхности деталей являются химико-термическая обработка, поверхностная закалка и деформирование поверхности в холодном состоянии (поверхностный наклеп).

Химико-термическая обработка состоит в насыщении поверхности детали каким-либо элементом с последующей термической обработкой. Наиболее распространенные виды химико-термической обработки цементация (насыщение поверхности углеродом) и азотирование (насыщение поверхности азотом).

Цементация проводится с целью получения высокой твердости и износоустойчивости поверхности при сохранении более мягкой и вязкой сердцевины детали. Поэтому цементации всегда подвергают малоуглеродистые стали (0,2%С) или легированные с низким углеродом. Наиболее распространенные детали подвергаемые цементации - зубчатые колеса.

Вещество, поставляющее углерод при цементации, называют карбюризатором. Различают цементацию в твердом карбюризаторе (коксик или древесный уголь с добавлением до 30% соды – Na2CO3) и в газовом (СО).

Детали выдерживают в карбюризаторе от 6 до 12 часов (в зависимости от требуемой толщины не углероженного слоя 2-4мм) при температуре 900-950 0 (в аустенитной области). При этом содержание углерода в поверхностных слоях повышается до 1-1,2%.

Толщину неуглероженного слоя контролируют по специальному образцу-свидетелю, который проходит цементацию вместе с деталями.

После цементации детали подвергают термической обработке по одному из вариантов представленных на рис.18. Наиболее часто применяю закалку с

низким отпуском. Вариант с двумя закалками делают для ответственных деталей (первая закалка от температуры 900 0 для измельчения зерна и устранения сетки цементита в поверхностном слое, вторая от 760-790 0 для получения оптимальной твердости поверхности).

Азотирование проводится в атмосфере аммиака, который разлагаясь при температуре 500-550 0 поставляет активный атомарный азот диффундирующий в поверхность детали. В отличии от цементации высокая твердость азотированной поверхности получается не за счет мартенсита, а за счет очень твердых нитридов. Поэтому для азотирования берут среднеуглеродистые стали содержащие сильные нитридообразующие элементы (Al, Cr, Mo). Классическая сталь для азотируемых деталей 38ХМЮА. Продолжительность азотирования составляет до 48 часов, толщина слоя 0,2-0,5 мм.

Азотирование является окончательной обработкой готовых деталей, никакой термической обработки после азотирования не проводят.

В результате азотирования достигается высокая твердость и износоустойчивость поверхности, повышается сопротивление возникновению трещин при знакопеременных нагрузках (усталостная прочность) и коррозионная стойкость.

Поверхностная закалка состоит в быстром нагреве поверхности детали до аустенитного состояния с последующим охлаждением в воде. В результате на поверхности образуется твердая структура мартенсита, а внутри сохраняется феррито-перлитная структура с достаточно высокой вязкостью. После поверхностной закалки детают низкий отпуск, либо оставляют закаленное состояние без отпуска.

Поверхностной закалке подвергают среднеуглеродистые стали (0,4-0,45%С), либо легированные для увеличения прочности сердцевины деталей. Такой закалке подвергают зубья шестерен, звездочек, шейки валов, головку рельсов и др.

Быстрый нагрев поверхности осуществляется токами высокими частотами (до 1 млн.гц). Сущность такого нагрева состоит в том, что через медный индуктор (спиральная или иной формы трубка охлаждаемая внутри водой) пропускают ток высокой частоты. Вокруг индуктора возникает переменное магнитное поле. Закаливаемую деталь помещают в поле индуктора и за счет поверхностного эффекта поверхность детали быстро разогревается (обычно за 10-15 сек.). Чем больше частота тока, тем больше поверхностный эффект, меньше время нагрева и меньше глубина закаленного слоя. Обычно она составляет 1-3 мм. Когда поверхность нагрелась до требуемой температуры (850-900 0 ), деталь охлаждают погружая в бак с водой или пропуская через специальное душирующее устройство - спреер.

На рис.19 представлено сечение зуба шестерни после цементации и после закалки ТВЧ. Видно, что свойства шестерни подвергнутой цементации предпочтительней, однако, стоимость закалки ТВЧ значительно меньше.

Закалка ТВЧ имеет ряд положительных качеств:

1. Высокая производительность;

2. Высокое качество закалки (не растет зерно, почти нет окалины);

3. Очень малы деформации (уменьшаются пропуски на механическую обработку-шлифовку);

4. Экономно расходуется электроэнергия, которая идет только на нагрев части детали;

5. Процесс хорошо поддается механизации и автоматизации;

6. Улучшаются условия труда;

7. Во многих случаях заменяет более дорогую операцию-цементацию

В ремонтном производстве иногда применяют поверхностную закалку с нагревом пламенем газовой горелки. Однако, такой процесс трудно контролировать и результат при его применении зачастую непредсказуем.

Поверхностный наклеп осуществляют в основном с целью повышения усталостной прочности. Поверхность детали обстреливают чугунной дробью (для плоских поверхностей) или обкатывают роликами (чаще для цилиндрических поверхностей). При этом на поверхности детали остаются мелкие вмятины или бороздки с наклепанным слоем, который препятствует зарождению трещин при знакопеременных нагрузках.

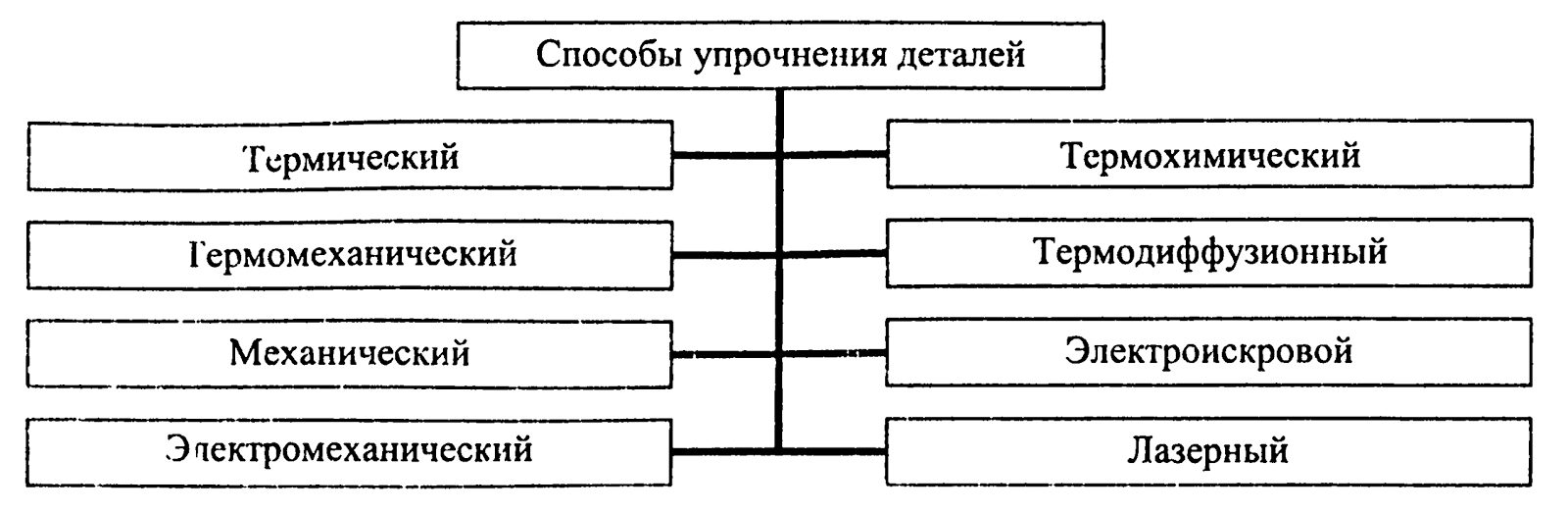

Способы упрочнения деталей, материалов

Действенным средством снижения массы является повышение прочности материалов. В отличие от способа увеличения напряжений путем снижения фактического запаса прочности, сопряженного с риском ослабления детали, надежность в данном случае не уменьшается (если сохраняется запас прочности). Другое отличие заключается в том, что этот способ применим ко всем деталям без исключения, тогда как первый способ охватывает только расчетные детали.

Основные способы упрочнения материалов следующие:

- горячая обработка давлением;

- легирование;

- упрочняющая термическая и химико-термическая обработка;

- обработка методами холодной пластической деформации.

При горячей обработке давлением упрочнение происходит в результате превращения рыхлой структуры слитка в уплотненную структуру с ориентированным направлением кристаллитов. Пустоты между кристаллитами уковываются и завариваются, прослойки примесей по стыкам кристаллитов дробятся и под действием высокой температуры и давления растворяются в металле.

Наибольшее значение для прочности имеет процесс рекристаллизации, протекающий при остывании металла в определенном интервале температур (для сталей 450—700°С). Из обломков кристаллитов, разрушенных в процессе пластической деформации, возникают новые мелкие зерна. При росте рекристаллизованных зерен примеси остаются в растворенном состоянии в кристаллитах. Для ковкого металла характерна структура, состоящая из мелких округлых зерен, хорошо связанных друг с другом, что обусловливает его повышенную прочность и вязкость.

Кованым и особенно прокатанным металлам свойственна анизотропия механических свойств в направлениях вдоль и поперек волокон.

Особенно резко влияет направление волокон на вязкость (рис. 77).

Направление волокон в кованых и штампованных деталях должно быть согласовано с конфигурацией деталей и направлением действия рабочих нагрузок. Штампованные коленчатые валы (рис. 78, б) и другие фасонные детали (рис. 78, г) с волокнами, следующими контуру, значительно прочнее деталей, изготовленных из сортового проката с перерезкой волокон (рис. 78, а, в).

Горячее накатывание зубьев шестерен (с последующим холодным калиброванием) обеспечивает правильное направление волокон относительно действующих на зуб нагрузок (рис. 78, д, e). Повышенной прочностью обладает накатанная резьба (рис. 78, ж, з).

Главное назначение легирования — повышение прочности с дифференцированным улучшением частных характеристик: вязкости, пластичности, упругости, жаропрочности, хладостойкости, сопротивления износу, коррозионной стойкости и др. Присадка некоторых элементов (Ni и особенно микроприсадка В) увеличивает прокаливаемость сталей, что позволяет получать повышенные механические свойства по всему сечению детали. Для получения высоких механических качеств легирование должно быть дополнено термообработкой.

В табл. 8 приведены сравнительные (средние) характеристики легированных и углеродистых сталей.

Упрочняющая термическая обработка (закалка с высоким, средним и низким отпуском, изотермическая закалка) вызывает образование неравновесных структур с повышенной плотностью дислокаций и сильно деформированной атомно-кристаллической решеткой (сорбит, троостит, мартенсит, бейнит). Регулируя режимы термообработки, можно получать стали с различным содержанием этих структур, размерами и формой зерен и соответственно с различными механическими свойствами. Для конструкционных сталей чаще всего применяют улучшение (закалка с высоким отпуском на сорбит), обеспечивающее наиболее благоприятное сочетание прочности, вязкости и пластичности.

Закалка с индукционным нагревом поверхностного слоя ТВЧ помимо технологических преимуществ (экономичность, высокая производительность) дает значительный упрочняющий эффект, обязанный возникновению в закаленном поверхностном слое остаточных напряжений сжатия.

Химико-термическая обработка заключается в насыщении поверхностного слоя углеродом (цементация) или азотом (азотирование) с образованием (в последнем случае) нитридов железа и легирующих элементов. При комплексных процессах (цианирование, нитроцементация) поверхность насыщается одновременно углеродом и азотом с образованием карбидов и карбонитридов. Эти виды химико-термической обработки придают поверхности высокую твердость и износостойкость. Вместе с тем они увеличивают прочность (особенно в условиях циклической нагрузки) благодаря образованию в поверхностном слое напряжений сжатия.

Разновидностью химико-термической обработки является термодиффузионное поверхностное легирование (насыщение поверхностного слоя атомами легирующих элементов), которое применяют для повышения прочности и твердости, а также придания поверхности особых свойств (табл. 9).

| Процесс | Сущность процесса | Технология процесса | Назначение |

|---|---|---|---|

| Диффузионное хромирование | Образование в поверхностном слое карбидов и α-твердых растворов Cr в железе | Выдержка в среде летучих хлоридов хрома: CrСl2; CrСl3 (газовое хромирование) при 800—1200 °С (5—6 ч) | Повышение твердости (HV 1200—1500) и термостойкости |

| Титанирование | Образование в поверхностном слое α-твердых растворов Ti, карбидов титана TiC и интерметаллидов типа Fe2Ti | Выдержка при 1100—1200°С в смеси порошков ферротитана (80%) и хлористого аммония (6—8 ч) | Повышение твердости (HV 1600—2000), увеличение коррозие- и эрозиостойкости |

| Бериллизания | Образование в поверхностном слое α-твердых растворов Be и бериллидов | Выдержка при 900—1100°С в смеси 20% Be, 75% BeO и 5% MgCl2 (4—8 ч) | Повышение твердости (HV 1100—1200), увеличение коррозиестойкости |

| Борирование | Образование в поверхностном слое α-твердых растворов В и боридов Fe | Выдержка при 900—1100° С в смеси порошков карбида бора В4С и буры Na2B4O7 (5—6 ч) | Повышение твердости (HV 1500—1800) и термостойкости |

| Сульфидирование | Образование в поверхностном слое сульфидов Fe | Выдержка в расплаве сернокислых солей при 550—600°С (2—4 ч) | Повышение износостойкости, придание противозадирных свойств, повышение стойкости против сваривания |

| Силидирование | Образование в поверхностном слое α-твердых растворов Si и силицидов Fe | Выдержка в атмосфере моносилана SiH4 с газами-разбавителями при 1000° С (6—10 ч) | Повышение износостойкости, увеличение горячей коррозиестойкости |

| Семенирование | Образование в поверхностном слое α-твердых растворов Se и селенидов | Обработка 20%-ным раствором селенистой кислоты H2SeO3 с добавкой небольшого количества хромпика | Повышение износостойкости, придание противозадирных свойств |

| Алитирование | Отложение на поверхности кристаллической пленки Аl2О3. Образование в поверхностном слое α-твердых растворов Аl и алюминидов | Выдержка в смеси порошков ферроалюминия и Аl2O3 при 900—1000°С (6—8 ч) | Повышение горячей коррозиестойкости |

Разработаны процессы комплексного диффузионного легирования: хромалитирование (насыщение Сr и Аl), сульфоцианирование (S, С и N2), бороцианирование (В, С и N2), бороалитирование (В и Аl), хромомарганцевирование (Cr и Мn) и др.

Методы упрочнения поверхности деталей

Большинство деталей машин работают в условиях изнашивания, кавитации, циклических нагрузок, коррозии при криогенных или высоких температурах, при которых максимальные напряжения возникают в поверхностных слоях металла, где сосредоточены основные концентраторы напряжения. Газотермическое напыление, наплавка, химико-термическая обработка повышают твёрдость, кавитационную и коррозионную стойкость и, создавая на поверхности благоприятные остаточные напряжения сжатия, увеличивают надёжность и долговечность деталей машин. Кроме того увеличить прочность и сопротивление усталости можно созданием соответствующих композиций сплавов и технологии обработки. При сохранении достаточно высокой пластичности, вязкости и трещиностойкости данные методы повышают надёжность и долговечность машин и понижает расход металла на их изготовление вследствие уменьшения сечения деталей.

Газотермическое напыление

Основная статья: Газотермическое напыление

С помощью нагрева исходного материала, его диспергирования и переноса газовой струей на поверхность изделия наносится слой металла или сплава, металлокерамики, керамики с необходимыми свойствами. При этом изделие не нагревается более 100 градусов Цельсия.

- Высокоскоростное газопламенное напыление

- Плазменное напыление

- Электродуговая Металлизация

- Детонационное напыление

- Газопламенное напыление

- Напыление с оплавлением

Механические методы упрочнения деталей.

Упрочнение — это преднамеренное искажение кристаллической решетки металла в результате механического воздействия, термической и термомеханической обработки. Сущность такой обработки состоит в том, что под давлением твердого металлического инструмента (ролика, шарика, выглаживающей протяжки или nрошивки) выступающие микронеровности обрабатываемой поверхности пластически деформируются, при этом шероховатость поверхности уменьшается, поверхностный слой металла упрочняется, на поверхности детали создаются остаточные деформации сжатия — получается наклеп. Пластическим деформированием обрабатывают углеродистые, некоторые специальные стали, чугуны, медные и алюминиевые сплавы. Обкатку осуществляют специальными накатками с шариками и роликами из закаленной углеродистой или легированной стали под давлением. Накатки, вращаясь, захватывают масло и смазывают внутреннюю поверхность обоймы и места контакта с поверхностью накатываемой детали. Внутри корпуса накатки масло интенсивно циркулирует, что обеспечивает непрерывное обильное

смачивание поверхности (шарика, ролика) маслом и его охлаждение. Шарик или ролик, передавая давление в точки контакта с деталью, повышает износостойкость стальных деталей на 25-80%, предел коррозионной выносливости от 2 до 2,5 раза при работе деталей в химически активных средах. Применение одновременно двух или большего числа шариков или роликов предотвращает деформацию тонких обрабатываемых деталей. Предельные скорости обкатывания до 80-100 об/мин, подача для обеспечения ВЫСОКОй шероховатости до 0,5 мм/об, давление, необходимое для улучшения шероховатости поверхности стальных деталей, например для сталей 45-50Г — 4-8 МПа. Наклеп — это метод упрочнения, основанный на принципе динамического удара шариков (роликов) на обрабатываемую поверхность. При этом используется центробежная сила шариков (роликов), свободно сидящих на радиальных отверстиях быстро вращающегося диска, закрепляемого в шпинделе шлифовального или специального приспособленного токарного станка. Нужные поверхности судовых деталей можно упрочнять с помощью шариковых упрочнителей на токарных, круглошлифовальных и других металлорежущих станках, предварительно обработав поверхности тонким точением или шлифованием. Наклеп повышает усталостную прочность деталей в 2-4 раза. Твердость наклепанного поверхностного слоя повышается в среднем при обоработке стали 25 на 45%, чугуна на 30-60%, латуни на 60%, силумина на 60%. Глубина наклепа достигает 0,6-0,8 мм и более.

В процессе наклепа необходимый натяг обеспечивается путем установки упрочнителя на определенном расстоянии от детали при помощи поперечного винта суппорта или стола станка. При упрочнении наружных поверхностей деталей используют различные конструкции шариковых упрочнителеЙ. Корпус упрочнителя изготовляют из стали 45 (твер~остью 30-35 HRC). Шарики для упрочнителей применяют диаметром от 15 до 16 мм. Алмазное выглаживание поверхностей валов осуществляют на токарных станках специальным инструментом — алмазным выглаживателем. Инструмент закрепляют или жестко, или упруго. При жестком закреплении алмазный выглаживатель устанавливают в

резцедержатель подобно резцу, и положение его относительно обрабатываемой детали определяется только кинематикой станка. Перемещением суппорта инструмент подводят до касания с вращающимся валом, подают его на требуемую глубину и включают продольную подачу. Этот способ имеет возможность повышения точности размеров и формы выглаживаемой поверхности, но при условии выполнения повышенных требований к жесткости и к точности установки вала и инструмента. Выглаживание с упругим закреплением инструмента осуществляют с помощью пружинной оправки, которую закрепляют в резцедержатель суппорта токарного станка. С помощью поперечного суппорта пружинную оправку подводят к вращающемуся валу Д0 касания выглаживателя обрабатываемой поверхности и по графику устанавливают необходимый

натяг на индикаторе, соответствующий данному усилию. Одновременно выключают его продольную подачу. При данном способе погрешности формы, полученные на предварительной обработке, не исправляются. Рабочая часть алмазных выглаживателей состоит из синтетических или природных алмазных кристаллов, заточенных по сферической поверхности. Сила выглаживания находится в пределах 50-250 Н и зависит от твердости обрабатываемого материала, шероховатости поверхности, ра,диуса выглаживания. Алмазное выглаживание повышает, усталостную прочность, износостойкость, контактную выносливость и коррозийную стойкость обрабатываемых поверхностей.

Лазерное поверхностное упрочнение

В настоящее время невозможно представить изготовление деталей без финишной упрочняющей обработки. С её помощью можно повысить прочностные характеристики любого металла. В зависимости от состава и назначения заготовки, её можно подвергать разным видам упрочняющей обработки таким, как: отжиг, закалка, старение и химико-термическая обработка, а также поверхностное упрочнение лазером. В нашей статье речь пойдет о лазерном наклёпе поверхности титановых сплавов.

Изделия из титана чаще всего применяются в авиа и ракетостроении. Например, наиболее трудоемким является производство моноколес, представляющих собой диск с лопастями для забора воздуха, а так же изготовления отдельных лопаток. Всем известно, что остаточные напряжения после проточки лопастей, могут согнуть лопатки, приведя изделие в негодность. А так как титан металл не из дешевых, то такой брак, нанесет серьёзный ущерб предприятию. Для снятия остаточных напряжений применяется термическая обработка готовых изделий и лазерный наклёп для увеличения прочности поверхности.

Для снятия напряжений чаще всего изделия из титана подвергают отжигу. Широко применяется вакуумный отжиг, который позволяет уменьшить содержание водорода в титановых сплавах, что приводит к уменьшению склонности к замедленному разрушению и коррозийному растрескиванию. Для снятия небольших внутренних напряжений применяют неполный отжиг при 550–650 град. Титановые сплавы имеют низкое сопротивление износу и при использовании в узлах трения обязательно подвергаются либо химико-термической обработке, либо лазерному наклёпу (Рис. 1).

Рис. 1. Лазерный наклёп

В самом традиционном случае наклёп получается в процессе холодной ковки, когда массивным бойком методично наносят удары по упрочняемой поверхности металла, местами деформируя её. Этот способ упрочнения металла известен несколько сот лет. Продолжением этой технологии, когда обрабатывать стало возможно детали сложной формы, является «бомбардировка» металлической поверхности металлическими шариками. При такой обработке специальной дробью, с высокой интенсивностью подачи, поверхность приобретает необходимые механические характеристики и даже становится значительно меньше восприимчивой к коррозии. Это надёжные установки, которые применяются уже не одно десятилетие, производительности их достаточно для осуществления упрочнения в промышленных масштабах.

Однако существует и более прогрессивная технология упрочнения поверхности по схожему методу — использование в качестве источника бомбардирования мощный твердотельный лазер. Эта технология отчасти похожа на плазменное напыление, но только отчасти.

Излучение от такого лазера обладает выдающимися показателями по энергии импульса и частоты «бомбардировки». Самые первые эксперименты по упрочению металлической поверхности лазером были проведены около 30 лет назад. Но с методом упрочнения при помощи стальных шариков, лазеры смогли конкурировать недавно, когда стали доступны действительно мощные лазерные источники энергии.

В промышленности лазер для упрочнения поверхности впервые стали использовать при изготовлении турбинных лопаток для авиационной техники. Это тонкостенные детали сложной формы, поэтому более «деликатное» лазерное упрочнение для них стало предпочтительнее, чем стандартное упрочнение шариками. В настоящее время лазерное упрочнение уже используется не только в авиационной, но и передовой автомобильной (для обработки деталей шасси, коробки передач) и медицинской отраслях (упрочнение коленных и бедренных имплантатов).

При лазерном упрочнении используются импульсы с высокой интенсивностью — до 10*10 Вт/см², это позволяет создать мощную ударную волну, направленную на упрочняемый материал. В деталях этот процесс выглядит следующим образом: на упрочняемую поверхность перед обработкой наносят два слоя, один из которых поглощает лазерное излучение — это нижний слой прилегающий к металлу, а второй слой прозрачный, он находится на поверхности. В качестве поглощающего слоя используют специальную краску, а качестве прозрачно слоя сверху, обычно используют воду. Направленный на эти слои луч лазера беспрепятственно проходит через воду и начинает интенсивно испарять второй, нижний слой краски. Однако в это время слой воды начинает препятствовать резкому образования газа от испаряющегося нижнего слоя. Соответственно, энергия от образующегося газа взаимодействует в сторону, обратную от слоя воды, т. е. в сторону металла, упрочняя его таким образом. Т. к. весь вышеописанный процесс проходит крайне быстро, то упрочняющий эффект весьма ощутим, а глубина упрочнения, может достигать 1 мм (при упрочнении металлическими шариками предельной считалась глубина в 0,4 мм) (Рис. 2).

Рис. 2. Шероховатость поверхности после обработки

В результате многих опытов и изысканий по данной теме, наметилась тенденция, что один «суперпучок» с энергией в 50 Дж и более, который обработает за один раз 0,5 см², целесообразнее заменить несколькими пучками, покрывающими всего 1,5мм², но работающими намного интенсивнее. Такой путь позволяет многократно удешевить конструкцию, сделать её более производительной в условиях действующих производства. Если выйдет из строя один большой лазер, установка станет неработоспособной, а поломка маленького лазера в системе из десятков таких же, не особо отразится на работоспособности системы (Рис. 3).

Рис. 3. Обработка 4-мя пучками лазера

Преимущества лазерного упрочнения заключаются в уменьшении объема дополнительной обработки и возможность обработки неоднородных трехмерных заготовок. Благодаря незначительному тепловому воздействию деформация остается на ограниченном уровне, издержки на дополнительную обработку уменьшаются или не возникают вовсе [2].

Выводы.

Очевидно, что лазерное упрочнение поверхности заметно улучшает прочностные характеристики титановых сплавов. В данной статье проведен обзор метода. В следующих статьях планируется провести ряд исследований поверхностного слоя различных марок титана, а так же при различных параметрах. Исследование прочностных характеристик для каждого из режимов, подобранных экспериментальным путем. Планируется провести исследования методами проффилометрии, РФА исследования, а так же исследования методами растровой электронной микроскопии.

Формула изобретения

1. Способ упрочнения инструмента, включающий нанесение износостойкого покрытия и высокоэнергетическое воздействие на поверхность инструмента, отличающийся тем, что высокоэнергетическое воздействие на поверхность инструмента осуществляют импульсно, до и после нанесения покрытия, совмещая при этом газодинамическую обработку поверхности инструмента струей плазмы, содержащей легирующие элементы, и пропускание через поверхностный слой инструмента и слой покрытия электрического тока, с последующим периодическим отводом тепла от поверхности инструмента.

2. Способ по п.1, отличающийся тем, что высокоэнергетическое воздействие на поверхность инструмента производят 5-ю — 10-ю импульсами.

3. Способ по п.1, отличающийся тем, что газодинамическую обработку поверхности инструмента струей плазмы до нанесения покрытия совмещают с воздействием ионов азота и ионов тяжелых металлов.

4. Способ по п.1, отличающийся тем, что газодинамическую обработку поверхности инструмента струей плазмы после нанесения покрытия совмещают с воздействием ионов преимущественно углерода и ионов тяжелых металлов.

5. Способ по п.1, отличающийся тем, что плотность электрического тока снижается от 3…4 кА/см2 на вершинах профиля накатного инструмента до нуля во впадинах профиля.

6. Способ по п.1, отличающийся тем, что после каждого импульса высокоэнергетической обработки поверхность инструмента обдувается охлаждающим газом, преимущественно, воздухом.

Свойства пластически деформированных металлов.

В результате холодного пластического деформирования металл упрочняется и изменяются его физические свойства — электросопротивление, магнитные свойства, плотность. Наклепанный металл запасает 5-10% энергии, затраченной на деформирование. Запасенная энергия тратится на образование дефектов решетки (например, плотность дислокаций возрастает до 109-1012 см-2) и на упругие искажения решетки. Свойства наклепанного металла меняются тем сильнее, чем больше степень деформации (рис. 20).

При деформировании увеличиваются прочностные характеристики (твердость;σв; σ0,2; σупр) и понижаются пластичность и вязкость (δ; φ; ан). Металлы интенсивно наклепываются в начальной стадии деформирования, после 40%-ной деформации механические свойства меняются незначительно. С увеличением степени деформации предел текучести растет быстрее предела прочности (временного сопротивления).

Обе характеристики у сильно наклепанных металлов сравниваются, а удлинение становится равным нулю. Такое состояние наклепанного металла является предельным, при попытке продолжить деформирование металл разрушается.

Путем наклепа твердость и временное сопротивление (предел прочности) удается повысить в 1,5-3 раза, а предел текучести — в 3-7 раз при максимально возможных деформациях. Металлы с ГЦК-решеткой упрочняются сильнее металлов с ОЦК-решеткой. Среди сплавов с ГЦК-решеткой сильнее упрочняются те, у которых энергия дефектов упаковки минимальна (например, интенсивно наклепываются аустенитная сталь; алюминиевая бронза с 7% А1; никель; а алюминий упрочняется незначительно).

Упрочнение при наклепе широко используют для повышения механических свойств деталей, изготовленных методами холодной обработки давлением. В частности, наклеп поверхностного слоя деталей повышает сопротивление усталости. Понижение пластичности при наклепе используют для улучшения обрабатываемости резанием вязких и пластичных материалов (сплавов алюминия, латуней и др.).

СУДОРЕМОНТ ОТ А ДО Я.

В своем блоге буду описывать основы технологии судоремонта, методы дефектоскопии, восстановления и упрочнения деталей, виды и методы ремонта судов и механизмов.Будет приведена технологическая документация на ремонт и изготовление деталей.

Оглавление

Способы упрочнения деталей.

Доброго времени суток, уважаемый читатель! В последний раз мы говорили о Методах и способах восстановления деталей судовых технических средств, сегодня поговорим о способах упрочнения деталей.

Термический (тепловой) — к этому способу обработки деталей относят: отжиг, нормализацию, закалку и отпуск. Этот способ обеспечивает общее упрочнение деталей.

Отжиг — температура отжига детали составляет 770-900 С. Деталь нагревают в печи от 1 до 4 ч., а затем охлаждают вместе с печью. Чем больше в стали углерода, тем ниже должна быть температура отжига. При отжиге детали крупнозернистая структура металла становится мелкозернистой. Отжиг проводят для снятия внутренних напряжений, образующихся обычно после отливки, поковки, штамповки, прокатки, наплавки и правки.

Нормализация — деталь нагревают до температуры отжига и выдерживают при этой температуре в течение 1-2 ч, а затем охлаждают на воздухе до температуры окружающей среды. Нормализацию применяют для улучшения структуры металла с целью повышения механических свойств.

Закалка — температура закалки составляет 750-900 С. Закалку применяют для стали с содержанием углерода не ниже 0,5%, так как при меньшем содержании твёрдость при закалке увеличивается незначительно. Закалка придаёт металлу высокую твёрдость и прочность.

Отпуск — закаленную деталь нагревают до температуры 150- 600 С и выдерживают при этой температуре от 5-10 минут до 1-15 ч., а затем охлаждают. Отпуск снижает закалочные напряжения и изменяет структуру стали, повышает вязкость.

К поверхностным методам упрочнения относят закалку деталей токами высокой частоты (ТВЧ), закалку в электролитах и обработку холодом.

Закалка ТВЧ — деталь нагревают в индукторе, форма которого согласуется с формой поверхности детали, подвергаемой закалке. Индуктор, при пропускании через него переменного тока высокой частоты (2500-5000 Гц), создаёт переменное магнитное поле. Время нагрева поверхности детали составляет 2-10 с. При достижении температуры закалки 750-900 С ток выключается, и подаётся вода для охлаждения. Глубина закалённого слоя шейки коленчатого вала составляет 4-7 мм.

Закалка в электролитах (в растворах солей) — осуществляется пропусканием постоянного тока напряжением 220 В через деталь (катод), погружённую в электролит (раствор Na2C03). Деталь нагревают до температуры 250-450 С.

Обработка холодом — детали охлаждают до температуры -80 С и ниже с последующим нагреванием до температуры окружающего воздуха. При таком охлаждении в металле происходят дополнительные превращения остаточного аустенита в мартенсит, в связи с чем повышается твёрдость и износостойкость деталей. Для уменьшения внутренних напряжений после обработки холодом детали подвергают отпуску. Детали обрабатывают холодом сразу после закалки. В качестве хладона применяют жидкий азот.

Термомеханический — этот способ объединяет две операции: обработку деталей давлением с термической обработкой.

Термохимический — к этому способу относят: цементацию (науглероживание); цианирование (насыщением углеродом и азотом); азотирование (насыщение азотом); алитирование (насыщение алюминием); силицирование (насыщение кремнием); борирование (насыщение бором); оксидирование (воронение) и др.

Цементация — искусственное повышение содержания углерода в поверхностном слое детали из малоуглеродистой стали с содержанием углерода 0,1-0,3%. При цементации повышается содержание углерода на поверхности металла глубиной 1-3 мм, середина же детали остаётся малоуглеродистой. Науглероженную деталь до 0,7-1,1% подвергают закалке.

Цианирование — способ заключается в насыщении поверхностного слоя одновременно углеродом и азотом при температуре 820-870 С. Это достигается выдержкой детали в горячих расплавленных солях, содержащих цианистые соединения. Глубина насыщения составляет около 0,25 мм. Твёрдость цианированного слоя достигает 640-780 Нв(ед. Бринелля).

Силицирование — насыщение стали кремнием при температуре 1100—1200°С для повышения её антикоррозийных свойств.

Оксидирование (воронение) — насыщение стали кислородом термическим или химическим путём для защиты деталей от коррозии. Оксидирование производят в ваннах, наполненных смесью растворов едкого натра, натриевой селитры и нитрита натрия при температуре 130-145 С в течение 1-2 ч. На поверхности образуется слой окислов Fe304 чёрного цвета толщиной 1-2,5 мкм.

Термодиффузионное — при этом способе упрочнения применяют энерговыделяющие пасты, которые намазывают на деталь и поджигаю!. При горении пасты деталь разогревается до температуры 600- 800 С, а легирующие элементы, содержащиеся в пасте диффундируют (проникают) в верхние слои детали. Через 2-3 минуты обгоревшую деталь погружают в воду для охлаждения. В качестве энерговыделяющих компонентов в пасте используют смеси кислородосодержащих веществ с порошками алюминия, магния, кальция и других металлов.

Механическое упрочнение — это преднамеренное искажение кристаллической решётки металла в результате механического воздействия на него.

Физическая сущность механического упрочнения состоит в том, что под давлением твёрдого металлического инструмента выступающие микронеровности обрабатываемой поверхности пластически деформируются, шероховатость поверхности уменьшается, поверхностный слой металла упрочняется. К механическим способам упрочнения относят:

Обкатку шариком или роликом цилиндрических поверхностей производят на токарных станках, а плоских поверхностей — на строгальных. Ролики и шарики изготавливают из инструментальных сталей.

Обкатка шариком или роликом поверхности детали повышает её твёрдость на 40-50%, а усталостную прочность на 80-100%.

Протяжку (дорнование) применяют для упрочнения и повышения точности и чистоты обработки внутренних поверхностей деталей. Суть процесса заключается в протягивании специальной оправки (дорна) или шарика через отверстие в детали.

Дробеструйная обработка — применяется для упрочнения деталей при помощи дроби. Применение стальной дроби даёт лучшие результаты, чем чугунной. При дробеструйном наклёпе получают упрочнённый слой глубиной до 1,5 мм. Твёрдость повышается на 20-60%, а усталостная прочность — на 40-90%.

Алмазное упрочнение — инструментом служит кристалл алмаза, имеющий сферическую рабочую часть. Деталь обрабатывается алмазом в оправке, прижатым тарированной пружиной к поверхности детали, которая и упрочняется.

Электроискровой способ — основан на ударном воздействии направленного искрового электрического разряда. Между электродом из твёрдого сплава (например, стеллита) и упрочняемой поверхностью под действием пульсирующего электрического тока возникает искровой разряд, в результате чего металл с электрода (анод) переносится на деталь (катод) и обрабатываемая поверхность детали упрочняется.

Электромеханический способ—применяют для поверхностного упрочнения на глубину до 0,2-0,3 мм. При этом износостойкость повышается до 11 раз, усталостная прочность в 2-6 раз. Суть заключается в следующем. В зону контакта детали и инструмента подводят ток силой 350-1300 А, напряжением 2-6 В. Инструмент от станка изолируют. В связи с тем, что площадь контакта инструмента и детали маленькая, возникает большое сопротивление, что приводит к увеличению тепловой энергии, которая мгновенно нагревает зону контакта до высокой температуры (температуры закалки). Поверхностный слой быстро охлаждается за счёт отвода тепла внутрь детали. В итоге получается эффект поверхностной закалки на глубину 0,2-0,3 мм с одновременным поверхностным наклёпом, значительно повышающий износостойкость и усталостную прочность детали.

Лазерный луч при воздействии на обрабатываемую поверхность детали частично отражается, а остальной поток излучения проникает на глубину 10 6-10 7 м. Высокая плотность мощности лазерного излучения позволяет практически мгновенно достигать на обрабатываемой поверхности высоких температур, а это приводит к локальной закалке тонкого приповерхностного слоя, что обеспечивает высокую твёрдость обработанных участков.

Способы повышения прочности металлов и сплавов: легирование, наклеп, термическое упрочнение.

Многие детали работают в условиях повышенного износа поверхности. Поэтому есть необходимость эту поверхность как-то защитить. Это достигается методами поверхностного упрочнения.

Упрочнить поверхность – значит повысить свойства поверхности: твердость, износостойкость, коррозионную стойкость. Если надо изменить свойства, то это значит, что должна измениться структура поверхностного слоя. Для изменения структуры можно использовать деформацию, термическую обработку с нагревом различными способами, изменение химического состава поверхности, нанесение защитных слоев. В основном методы упрочнения поверхностей можно разбить на две основные группы: 1) упрочнение изделия без изменения химического состава поверхности, но с изменением структуры. Упрочнение достигается поверхностной закалкой, поверхностным пластическим деформированием и другими методами. 2) упрочнение изделия с изменением химического состава поверхностного слоя и его структуры. Упрочнение осуществляется различными методами химико-термической обработки и нанесением защитных слоев.

Подробности Категория: Металлоемкость конструкций

Способы упрочнения деталей, материалов.

Наибольшее значение для прочности имеет процесс рекристаллизации, протекающий при остывании металла в определенном интервале температур (для сталей 450—700°С). Из обломков кристаллитов, разрушенных в процессе пластической деформации, возникают новые мелкие зерна. При росте рекристаллизованных зерен примеси остаются в растворенном состоянии в кристаллитах. Для ковкого металла характерна структура, состоящая из мелких округлых зерен, хорошо связанных друг с другом, что обусловливает его повышенную прочность и вязкость.

Направление волокон в кованых и штампованных деталях должно быть согласовано с конфигурацией деталей и направлением действия рабочих нагрузок. Штампованные коленчатые валы (рис. 78, б) и другие фасонные детали (рис. 78, г) с волокнами, следующими контуру, значительно прочнее деталей, изготовленных из сортового проката с перерезкой волокон (рис. 78, а, в).

Горячее накатывание зубьев шестерен (с последующим холодным калиброванием) обеспечивает правильное направление волокон относительно действующих на зуб нагрузок (рис. 78, д, e). Повышенной прочностью обладает накатанная резьба (рис. 78, ж, з).

| Процесс | Сущность процесса | Технология процесса | Назначение |

| Диффузионное хромирование | Образование в поверхностном слое карбидов и α-твердых растворов Cr в железе | Выдержка в среде летучих хлоридов хрома: CrСl2; CrСl3 (газовое хромирование) при 800—1200 °С (5—6 ч) | Повышение твердости (HV 1200—1500) и термостойкости |

| Титанирование | Образование в поверхностном слое α-твердых растворов Ti, карбидов титана TiC и интерметаллидов типа Fe2Ti | Выдержка при 1100—1200°С в смеси порошков ферротитана (80%) и хлористого аммония (6—8 ч) | Повышение твердости (HV 1600—2000), увеличение коррозие- и эрозиостойкости |

| Бериллизания | Образование в поверхностном слое α-твердых растворов Be и бериллидов | Выдержка при 900—1100°С в смеси 20% Be, 75% BeO и 5% MgCl2 (4—8 ч) | Повышение твердости (HV 1100—1200), увеличение коррозиестойкости |

| Борирование | Образование в поверхностном слое α-твердых растворов В и боридов Fe | Выдержка при 900—1100° С в смеси порошков карбида бора В4С и буры Na2B4O7 (5—6 ч) | Повышение твердости (HV 1500—1800) и термостойкости |

| Сульфидирование | Образование в поверхностном слое сульфидов Fe | Выдержка в расплаве сернокислых солей при 550—600°С (2—4 ч) | Повышение износостойкости, придание противозадирных свойств, повышение стойкости против сваривания |

| Силидирование | Образование в поверхностном слое α-твердых растворов Si и силицидов Fe | Выдержка в атмосфере моносилана SiH4 с газами-разбавителями при 1000° С (6—10 ч) | Повышение износостойкости, увеличение горячей коррозиестойкости |

| Семенирование | Образование в поверхностном слое α-твердых растворов Se и селенидов | Обработка 20%-ным раствором селенистой кислоты H2SeO3 с добавкой небольшого количества хромпика | Повышение износостойкости, придание противозадирных свойств |

| Алитирование | Отложение на поверхности кристаллической пленки Аl2О3. Образование в поверхностном слое α-твердых растворов Аl и алюминидов | Выдержка в смеси порошков ферроалюминия и Аl2O3 при 900—1000°С (6—8 ч) | Повышение горячей коррозиестойкости |

Разработаны процессы комплексного диффузионного легирования: хромалитирование (насыщение Сr и Аl), сульфоцианирование (S, С и N2), бороцианирование (В, С и N2), бороалитирование (В и Аl), хромомарганцевирование (Cr и Мn) и др.

Упрочнение стали

В целях более эффективного использования несущей способности арматуры и получения в результате этого значительной экономии стали в некоторых случаях на предприятиях ее подвергают дополнительной термической или механической обработке. В основе всех механических способов упрочнения (волочения, скручивания и вытяжки) лежит процесс механического изменения структуры стали, называемый наклепом

или

нагортовкой

, при котором происходит уменьшение пластичности и вязкости стали и повышение предела ее текучести и прочности. Процесс

волочения

состоит в протягивании проволоки или прутка через конусообразное отверстие фильера, изготавливаемого из твердых сплавов, выходная часть которого имеет меньший диаметр, чем входная. В результате одновременного растяжения и обжатия металл теряет значительную часть пластических свойств и делается более жестким. Предел текучести стали повышается в 1,5 раза. С целью уменьшения усилия, требующегося для протягивания стали через фильер, относительное обжатие площади сечения за один проход принимают в пределах 10—20%.

заключается в растяжении арматурной стали, при которой в последней возникают напряжения, превосходящие предел текучести. В результате обработки сталь удлиняется на 4—8% с соответствующим уменьшением площади поперечного сечения, повышением предела текучести и снижением пластичности. Процесс упрочнения стали контролируется величиной удлинения стержня. При вытяжке горячекатаной арматурной стали периодического профиля марки Ст.5 на 5,5% предел текучести повышается с 300 МПа (3000 кг/см2) до 500 МПа (5000 кг/см2), а при удлинении стали марки 25Г2С на 3,5% этот показатель возрастает с 400 МПа (4000 кг/см2) почти до 550 МПа (5500 кг/см2). Для вытяжки создан ряд серийных установок, а также автоматизированный стан БА-55 конструкции А. И. Авакова и Г. А. Анопова.

Установки СМЖ-130 (6597С) и СМЖ-132 (6701С/2А) конструкции института «Гипростроммаш» представляют собой силовую секционную раму. Концевые секции рамы имеют упорные анкерные плиты, в которых установлены подвижная и неподвижная тяги. Для выгрузки стержней на машине имеется механизм сброса. Для замера длины вытяжки на подвижной тяге установлен указатель и линейка. Вытяжка производится гидродомкратом СМЖ-84 (6280С), который натягивает стержень с помощью подвижной тяги. Отпуск натяжения производится тем же гидродомкратом. В целях безопасности на случай обрыва стержня со стороны гидродомкрата установлен заградительный щит. В связи с применением инвентарных тяг обрыв стержня в сторону, противоположную гидродомкрату, невозможен. Соединение подвижной и неподвижной тяг со стержнем осуществляется с помощью зажимов. Установка СМЖ-132 (701С/2А) снабжена также питателем для подачи длинных стержней, который управляется гидроцилиндрами.

В производстве предварительно напряженных конструкций повышение прочности арматуры позволяет значительно снизить ее расход. Прочность изготавливаемой у нас стержневой арматурной стали обычно не превышает 500-900 МПа (5000-9000 кг/смм2). К тому же механическими способами существенно повысить ее расчетное сопротивление очень сложно. В этом случае наиболее целесообразным является ее термическая обработка. Как показали исследования, закалка при 900° С с последующим отпуском при 350° С повышает прочность стержней из стали марки Ст.5 в 1,5 раза, а из стали 25Г2С — в 2 раза, вследствие чего ее расход снижается не менее чем на 50%.

Создана автоматическая установка для электротермического упрочнения стали (ЭТУ-1 и ЭТУ-2), работающая следующим образом. Непрерывно подаваемые арматурные стержни поочередно на концах зажимаются в челюстных электродах, соединенных с обмоткой сварочного трансформатора типа ТСД-2000. При пропускании тока большой силы стержень разогревается до нужной температуры, выдерживается при ней необходимое время и сбрасывается в охлаждающую ванну для отпуска. Расход электроэнергии на термическую обработку 1 т стержней составляет 250-350 кВт-ч, а себестоимость — 5-6 руб. После того, как металлургическая промышленность наладит массовое производство стали с термическим упрочнением в процессе ее проката, надобность в такой обработке на заводах ЖБИ отпадает. Ведутся работы по созданию установок, на которых одновременно с термической обработкой будет производиться высадка анкерных головок на концах стержней и осуществляться электротермическое натяжение стержневой арматуры.

Читайте также: