Влияние размера зерна на механические свойства металлов

Обновлено: 04.10.2024

Металл представляет собой вещество, состоящее из положительных ионов, вокруг которых по орбитам вращаются электроны. На последнем уровне число электронов невелико. Эти электроны имеют возможность «свободно» перемещаться по всему объѐму металлической кристаллической решетки, связывая как нейтральные атомы, так и положительно заряженные ионы. Наиболее распространены три вида кристаллических решеток металлов.

1.Объемно - центрированная кубическая (ОЦК), атомы располагаются в вершинах куба и в его центре (Na, K, Cr, V, W, Tiβ, ) 2.Гранецентрированная кубическая (ГЦК), атомы располагаются в вершинах куба и по центру каждой из 6 граней (Ag, Au, Pt, Cu, Al, Ni, ) 3.Гексагональная, в основании которой лежит шестиугольник: Простая – атомы располагаются в вершинах ячейки и по центру 2 оснований (углерод в виде графита); Плотноупакованная (ГПУ) – имеется 3 дополнительных атома в средней плоскости (цинк, магний, бериллий).

Отличительной особенностью кристаллических тел является то, что составляющие их атомы расположены в строго определенном порядке и образуют так называемую пространственную кристаллическую решетку.

Тела, в которых атомы расположены хаотически, т. е. в беспорядке, называются аморфными. К ним относятся: клей, пластмассы, стекло и др. От расположения атомов в кристаллической решетке зависят свойства металла.

В кубической объемноцентрированной решетке расположено девять атомов. Такую решетку имеют хром, вольфрам, молибден, ванадий и железо при температуре до 910° С.

В кубической гранецентрированной решетке расположено 14 атомов. Такую решетку имеют: медь, свинец, алюминий, золото, никель и железо при температуре 910—1400° С. В гексагональной плотноупакованной решетке расположено 17 атомов. Такую решетку имеют: магний, цинк, кадмий и другие металлы.

Расстояние между атомами в кристаллической решетке может быть различным по разным направлениям. Поэтому и свойства кристалла по разным направлениям не одинаковы. Такое явление называется анизотропией. Все металлы — тела кристаллические, поэтому они являются телами анизотропными. Тела, у которых свойства во всех направлениях одинаковые, называются изотропными.

Кусок металла, состоящий из множества кристаллов, обладает в среднем свойствами, одинаковыми во всех направлениях, поэтому он называется квазиизотропным (мнимая изотропность).

Анизотропность имеет большое практическое значение. Например, путем ковки, штамповки, прокатки в деталях получают правильную ориентацию кристаллов, в результате чего вдоль и поперек детали достигаются различные механические свойства. С помощью холодной прокатки добиваются высоких магнитных и электрических свойств в определенном направлении детали.

Кристаллизация металлов и сплавов. Факторы, влияющие на величину и форму зерна.

Кристаллизация – это переход вещества из жидкого состояния в твердое кристаллическое; заключается в образовании кристаллических зародышей и их росте при достижении расплавом определенной температуры. Процесс кристаллизации сопровождается выделением скрытой теплоты кристаллизации, и поэтому в процессе охлаждения в начале кристаллизации скорость охлаждения уменьшается. Кристаллизация металлов идет при постоянной температуре. Жидкий металл при охлаждении не испытывает качественных изменений: кривая охлаждения идет плавно. При достижении теоретической температуры кристаллизации на кривые охлаждения появляется горизонтальная площадка, так как отвод тепла компенсируется выделяющейся при кристаллизации скрытой теплотой кристаллизации. Когда закончится процесс кристаллизации, кривая охлаждения снижается опять плавно. В жидком металле происходит непрерывное движение атомов. С понижением температуры движения атомов замедляются. Они начинают сближаться, группироваться, образуя зародыши или центры кристаллизации. Процесс образования этих зародышей идет непрерывно, но наряду с ним происходит и процесс роста образовавшихся кристаллов. При небольшом переохлаждении образуется малое количество крупных кристаллов, при большом — образуется значительное количество мелких кристаллов. Это находит место в практике литейного производства: при литье тонкостенных деталей получается мелкозернистая структура, а при литье деталей с толстыми стенками — крупнозернистая. Кристаллизация сплавов при снижающейся, характер изменения которой (во времени) определяется диаграммой фазового состояния. Процесс кристаллизации сплавов отличается от процесса кристаллизации чистых металлов: у большинства сплавов на кривой охлаждения имеется две горизонтальные площадки, т.е. процесс кристаллизации происходит в интервале температур T1 — T2, где T1 — температура начала кристаллизации и T2—температура конца кристаллизации. Интервал температур с температуры начала до температуры конца кристаллизации называется температурным интервалом кристаллизации. В этом интервале сплав состоит из смеси жидкой и твердой (или твердых) фаз.

Факторы, влияющие на величину зерна. Большинство металлов кристаллизуется с переохлаждением, причем степень переохлаждения у разных металлов различна. Важнейшим фактором, влияющим на величину зерна при кристаллизации, является степень переохлаждения. Степень переохлаждения определяет число центров кристаллизации и скорость роста кристаллов. От числа центров и скорости роста кристаллов зависит величина зерна. При большом числе центров и незначительной скорости роста зерна будут мельче, при малом числе центров и большой скорости роста — крупнее. Если степень переохлаждения невелика, то число центров получается небольшое, а скорость роста кристаллов велика. Поэтому при медленном охлаждении получаются крупные зерна. При большой степени переохлаждения образуется большое число центров, а скорость роста невелика. Следовательно, при быстром охлаждении зерна будут мельче.

На величину зерна влияют также следующие факторы.

1. Высокая температура вызывает рост зерна. Этим объясняется «перегорание» электрических ламп: под действием высокой температуры происходит рост зерен и ослабление связи между ними, что приводит к обрыву нити.

2. Отсутствие внутренних препятствий способствует росту зерен. Если в расплавленный металл ввести мельчайшие частицы, называемые модификаторами, то они, являясь добавочными центрами кристаллизации, будут способствовать получению мелкого зерна и препятствовать росту зерен. Поэтому в стали, выплавленной с добавкой алюминия, не происходит роста зерна до температуры 950°, а введение в расплавленный вольфрам мельчайших частиц окиси тория предохраняет электролампы от «перегорания».

3. Разрушение зерна, например при ковке и штамповке, происходит из-за разрушения оболочки, препятствующей росту зерна. Поэтому для предотвращения роста зерна применяют после ковки и штамповки термическую обработку — например отжиг.

Основные этапы развития астрономии. Гипотеза Лапласа: С точки зрения гипотезы Лапласа, это совершенно непонятно.

Влияние величины зерна аустенита на свойства стали

Чем мельче зерно ,тем выше прочность ( sв ,s0.2) ,пластичность(d , y ) и вязкость и ниже порог хладноломкости( t ). Уменьшая размер зерна аустенита, можно компенсировать отрицательное влияние других механизмов на порог хладноломкости. Чем мельче зерно , тем выше предел выносливости.Поэтому все методы , вызывающие измельчение зерна аустенита повышают конструктивную прочность стали. Крупное зерно нужно только в трансформаторных сталях , чтобы улучшить их магнитные свойства. При укрупнении зерна до 10-15 мкм трещиностойкость уменьшается , а при дальнейшем росте зерна - возрастает. Это может быть связано с очищением границ зерна аустенита от вредных примесей благодаря большему их расворению в объеме зерна при высокотемпературном нагреве.

Закалка стали

Закалкой стали называется операция термической обработки, заключающаяся в нагреве её по крайней мере выше критической точки Ac1(T.e. до аустенито-ферритного, аустенитного или аустенито-цементитного), выдержке и последующем охлаждении в различных средах с целью получения при комнатной температуре неустойчивых продуктов распада аустенита, а следовательно, повышения твёрдости и прочности.

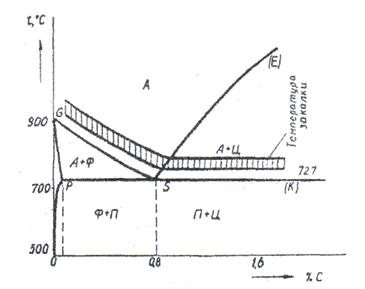

Для углеродистых сталей точка Ас1 соответствует линии на диаграмме «железо-цементит» и составляет 727°С, В связи с тем, что нагрев ниже этой температуры не приводит к изменению исходной отожженной структуры стали, последующее охлаждение с любой скоростью так же не изменяет ни структуры, ни свойств стали. Следовательно такая операция не является закалкой.

В большинстве случаев основная цель закалки - повышение твёрдости и прочности - достигается превращением аустенита в одну из самых прочных структур - мартенсит. Его образование требует быстрого охлаждения с температуры закалки.

Выбор температуры закалки.

В зависимости от температуры нагрева закалка может быть полной и неполной.

В случае, если нагрев производится выше линии GSE диаграммы (точки асз и Аcm), то полученная при этом однофазная структура аустенита при охлаждении со скоростью больше некоторой критической превращается в чистый мартенсит. Такую закалку называют полной.

При неполной закалке нагрев стали осуществляется выше линии РSК(точка Ac1), но ниже линии GSE. При этом в доэвтектоидных сталях образуется структура аустенит + феррит, а в заэвтектоидных - аустенит + цементит. В таком случае даже охлаждение с очень высокой скоростью не может обеспечить чисто мартенситной структуры, так как избыточные фазы (феррит или цементит) сохраняются в структуре без изменений, В результате в доэвтектоидных сталях получается структура мартенсит + феррит, а в заэвтектоидных – мартенсит + цементит.

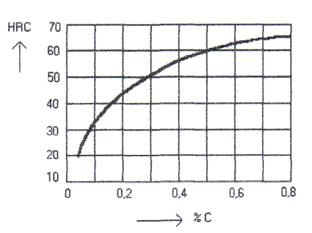

Твёрдость мартенсита, представляющего собой пересыщенный твёрдый раствор углерода в -железе, зависит от содержания в нём углерода (рис 1). В среднеуглеродистых и высокоуглеродистых сталях она составляет 55…65 НRС или 550…680НВ.

Феррит одна из самых мягких и малопрочных фаз в сталях. Его твёрдость не превышает 80. 100 НВ. Цементит же - весьма твёрдая фаза (около 1000 HV или более 700 НВ). Следовательно присутствие избыточного феррита в структуре закалённой стали резко снижает её твёрдость, в то время как цементит способствует получению более высокой твёрдости.

Рис. 1 Зависимость твёрдости мартенсита от содержания углерода в стали.

Таким образом, для доэвтектоидных сталей целесообразно производить полную закалку на чистый мартенсит, а для заэвтектоидных - неполную, которая кроме мартенсита сохраняет в структуре некоторое количество цементита. Для эвтектоидной стали возможна только полная закалка.

Следует иметь в виду, что нагрев стали при закалке до температур, значительно превышающих критические точки Ac3 и Аcm, вообще не желателен, так как может привести к сильному обезуглероживанию и окислению поверхности деталей, укрупнению зерна аустенита и увеличению внутренних напряжений. В итоге после закалки с таких температур твёрдость поверхности оказывается заниженной, наблюдается повышенная деформация детали, получающийся мартенсит имеет грубое строение и обладает повышенной хрупкостью.

Всё это позволяет придти к выводу, что в зависимости от состава стали её нагрев под закалку целесообразно осуществлять до температур, лежащих на 30. 50 0С выше линии GSK (рис 2)

Рис. 2. Оптимальный интервал температур нагрева под закажу углеродистых сталей.

ТЕРМИЧЕСКАЯ ОБРАБОТКА УГЛЕРОДИСТОЙ СТАЛИ НА МЕЛКОЕ ЗЕРНО

Цель работы. Изучить влияние отжига и нормализации на величину зерна в стали. Освоить методику определения величины аустенитного зерна по ГОСТ 5639-82.

РОЛЬ ТЕРМИЧЕСКОЙ ОБРАБОТКИ В ПРОЦЕССАХ ФОРМИРОВАНИЯ ЗЕРНА В СТАЛЯХ

Стали, применяемые при изготовлении ответственных деталей машин и конструкций, должны иметь мелкозернистую структуру, так как в этом случае они имеют более высокий комплекс механических свойств по сравнение со сталями, имеющими крупнозернистую структуру.

Целью термической обработки является получение заданных механических свойств сплава путем изменения его внутренней структуры. В этом случае любая термическая обработка заключается прежде всего в том, что изделие нагревают до заданной температуры, делают выдержку при этой температуре и охлаждают с определенной скоростью. Очень часто изделия, нагретые до одной и той же температуры, но охлажденные с различными скоростями, приобретают совершенно разные механические свойства. Для получения мелкозернистой структуры стали подвергают перекристаллизации, для чего применяют отжиг или нормализацию.

Отжиг - термическая обработка стали, заключающаяся в нагреве выше критических температур Ac1 или Ас3, выдержке при данной температуре и затем медленном охлаждении вместе с печью. Нагрев выше Ac3 обеспечивает полную аустенизацию структуры стали. Нагрев выше температуры Ас1, но ниже Ac3, приводит только к аустенизации перлитной составляющей в. стали.

Нормализация заключается в нагреве стали выше критических температур Ас3 или Асm, выдержке и охлаждении на спокойном воздухе, что обеспечивает более быстрое охлаждение по сравнению с охлаждением в печи.

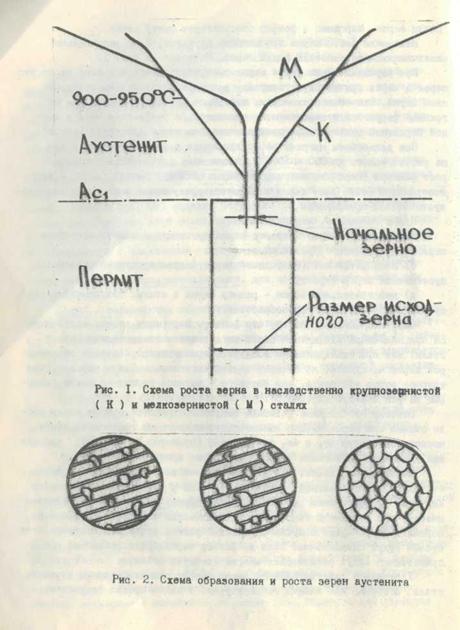

При изучении влияния режима термической обработки на размер зерна нужно обратить внимание на то, что по склонности к росту зерна аустенита при нагреве различают два типа сталей: наследственно мелкозернистые и наследственно - крупнозернистые. Первая характеризуется малой склонностью к росту зерна, вторая - повышенной.

Склонность к росту зерна аустенита при нагреве определяется условиями раскисления стали и ее составом. Стали, раскисленные алюминием, наследственно мелкозернистые, так как в них присутствуют дисперсные (очень мелкие) частицы тормозящие рост зерна. Рост зерна аустенита при нагреве задерживают также карбиды титана, ванадия, ниобия, вольфрама и молибдена, играющие роль барьеров для движения границ зерен. Марганец и фосфор способствуют росту зерна.

Изменение роста зерна при нагреве двух сталей, принципиально различающихся по кинетике роста зерна, показано на рис. I.

При изучении схемы роста зерна следует обратить внимание на то, что переход через критическую точку Ac1 сопровождается резким измельчением зерна. Это объясняется тем, что зерно еустенита образуется на границе ферритной и цементитной пластинок, в результате чего в каждой перлитной колонии зарождается множество зерен аустенита (рис.2).

При дальнейшем нагреве зерно аустенита в мелкозернистой стали не растет вплоть до 950 - 1000°С, после чего устраняются тормозящие рост факторы (карбиды, нитриды) и зерно начинает быстро расти. У крупнозернистой стали рост зерна начинается сразу после завершения перлито - аустенитного превращения.

При термообработке различают:

Начальное зерно - размер зерна аустенита в момент окончания перлито - аустенитного превращения;

наследственное (природное) зерно, характеризующее склонность аустенитных зерен к росту;

действительное зерно - размер зерна в стали, полученной в результате той или иной термообработки.

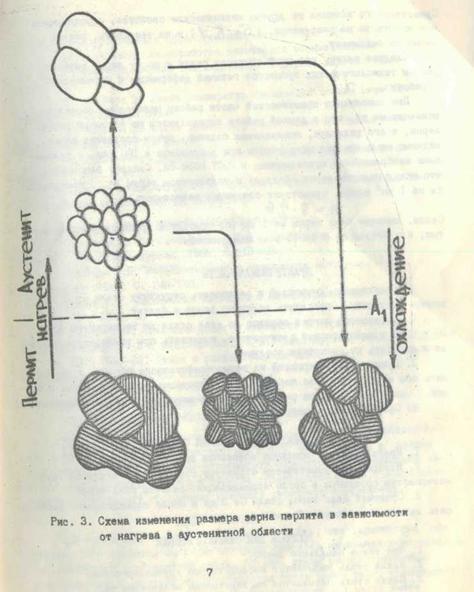

Размеры перлитных зерен, получающихся при медленном охлаждении стали из аустенитного состояния (отжиг стали) или при охлаждении на воздухе (нормализация), зависят от размеров зерен аустенита, из которых они образовались. Таким образом, чем крупнее зерно аустенита, тем большего размера перлитные зерна, которые из них образуются (рис.3).

Поэтому необходимым условием получения мелкого зерна в стали после отжига или нормализации является незначительное превышение критических температур Ac1 и Ас3 при нагреве (примерно на 30-50°), так как при дельнейшем повышении температуры зерно аустенита растет.

На технологические свойства стали влияет только действительный размер зерна. Если у двух сталей одной марки (одна наследственно крупнозернистая, другая наследственно мелкозернистая) при различных температурах термических обработок (отжиг или нормализация), будет получен одинаковый размер зерна, то свойства этих сталей будут одинаковыми. Если же размер зерна будет различный, то существенно будут различаться многие свойства стали.

Укрупнение действительного зерна сильно снижает ударную вязкость стали, особенно при низких температурах, а также предел текучести.

Существенного влияния на другие механические свойства, определяемые при испытании на растяжение и на твердость, размер - зерна не оказывает.

От склонности стали к росту зерна зависят режимы технологических процессов горячей деформации и термической обработки.

Истинный размер зерна и его величина, оцениваются баллами, путем сравнения зерен, видимых на шлифе под микроскопом при увеличении в 100 раз, с эталонными изображениями, приведенными в ГОСТ 5639-82. Между номером зерна (баллом) и количеством зерен, помещающихся на 1мм 2 шлифа, существует зависимость.

Стали, имеющие балл зерна от 1 до 5, относят к группе крупнозернистых, а с баллом от 6 до 15 к мелкозернистым.

ПРАКТИЧЕСКАЯ ЧАСТЬ

1. Приготовить микрошлиф и зарисовать структуру стали Ст 3 в исходном состоянии. Определить величину зерна в баллах.

2. Произвести нагрев образца из этой стали до температуры Ас3+

+ 30 - 50°С в лабораторной электропечи, выдержать при температуре нагрева и охладить на спокойном воздухе.

3. Приготовить микрошлиф из термообработанного образца и зарисовать его структуру после нормализации. Определить величину зерна в баллах. Сравнить полученные результаты (балл зерна до и после нормализации)

4. Сформулировать выводы по работе.

ВОПРОСЫ ДДЯ САМОПОДГОТОВКИ

1. Что такое начальное зерно?

2. Какая сталь называется наследственно крупнозернистой?

3. Какая сталь называется наследственно мелкозернистой?

4. Какая термическая обработка называется отжигом?

5. Какая термическая обработка называется нормализацией?

6. Что такое природное (наследственное) зерно, действительное зерно?

7. При нагреве до каких температур произойдет полная перекристаллизация структуры стали?

8. При нагреве до каких температур происходит частичная перекристаллизация структуры стали?

9. Как сказывается укрупнение зерна на механические свойства стали?

10. Укажите температуру нагрева углеродистой эвтектоидной стали для получения мелкозернистой структуры.

Размер зерна и его влияние на свойства материалов (металлов).

Имея подобный вид структуры, можно судить о расположении, форме и величине зерен, составляющих металл, и даже давать количественную оценку размерам зерен, т. е. определять их величину.

Эту величину принято характеризовать обычно средней площадью сечения каждого зерна, поскольку на шлифах наблюдаются всегда только сечения зерен, а не их пространственные размеры.

Полагая в общем случае, что все зерна одинаковы и в среднем могут быть уподоблены шарам (равноосны), для определения их величины измеряют некоторую площадь наблюдаемой структуры F и подсчитывают число N сечений зерен, наблюдаемых на этой площади. Частное от деления ^- будет представлять среднюю величину

зерна, выражаемую чаще всего в квадратных микронах (р.2).

Подробности об измерении зерен в металлах даются в практических руководствах. Следует отметить лишь примерные масштабы для суждения о размерах зерен. Весьма мелкие зерна (м и к р о-скопические, примерно, как изображенные на фиг. 23) имеют размеры порядка нескольких сот квадратных микрон; зерна крупные, макроскопические, можно выражать уже квадратными миллиметрами (10°р-2) и более.

Иногда величину зерен характеризуют средним диаметром, уподобляя их внешнюю форму шару. Размер зерна имеет весьма существенное влияние на свойства металла. В практике уже давно замечено, что крупные зерна большей частью сопровождаются пониженным механическим качеством металла; могут изменяться и прочие свойства, что находит объяснение отчасти в большем или меньшем развитии границ между зернами-кристаллами.

Влияние границ зерен на свойства металла в целом сказывается прежде всего в том, что эти границы являются поверхностями раздела зерен, в которых частицы (атомы) самого металла уже энергетически отличны от атомов, расположенных в решетке внутри зерна. Полагают, что частицы между зернами обладают повышенной энергией, представляющей поверхностную энергию, которая играет большую роль в явлениях, происходящих в различных телах и, в том числе, в металлах и их сплавах.

Таким образом, даже если представить себе абсолютно чистый металл, то и в нем должна существовать прослойка между зернами в циде неопределенно расположенных атомов, которую некоторые рассматривают как аморфную пленку металла и которая может влиять на свойства всего куска металла в целом.

Но помимо таких пленок, состоящих из атомов самого металла, в практически применимых металлах всегда имеются примеси, которые также могут расположиться в промежутках между зернами в виде пленок или включений и оказывать влияние на свойства металла.

Например, если эти пленки непрочны (хрупки), связь между зернами будет ослаблена, и разрушение металла при механическом воздействии произойдет по границам зерен. В этом случае будет наблюдаться межкристаллический излом металла (или интергранулярный).

Может быть и такой случай, когда прослойки между зернами окажутся прочнее самих зерен; тогда разрушение произойдет внутри самих зерен и будет виден в и утрикр металлический излом (или и н т р а г р а н у л я р н ы й).

Таким образом большее или меньшее развитие границ зерен должно оказывать влияние на металл. Так как это развитие границ определяется размерами зерна, то на последние должно быть обращено внимание при исследовании металлов.

Обработка металлов резанием. Формообразование поверхности металлов.

Обработка металлов резанием, технологические процессы обработки металлов путём снятия стружки, осуществляемые режущими инструментами на металлорежущих станках с целью придания деталям заданных форм, размеров и качества поверхностных слоев. Основные виды О. м. р.: точение,строгание, сверление, развёртывание, протягивание, фрезерование и зубофрезерование, шлифование, хонингование и др. Закономерности О. м. р. рассматриваются как результат взаимодействия системы станок — приспособление — инструмент — деталь

Пространственную конструктивную форму любой детали определяет сочетание различных поверхностей. Для облегчения обработки заготовки конструктор стремится использовать следующие геометрические поверхности: плоские, круговые цилиндрические и конические, шаровые, торовые, геликоидные и др. Любая геометрическая поверхность представляет собой совокупность последовательных положений (следов) одной производящей линии, называемой образующей, движущейся по другой производящей линии, называемой направляющей. Например, для образования круговой цилиндрической поверхности необходимо прямую линию (образующую) перемещать по окружноети (направляющей).

При обработке поверхностей на металлорежущих станках образующие и направляющие линии в большинстве случаев являются воображаемыми. Они воспроизводятся во времени комбинацией движений заготовки и инструмента, скорости которых строго согласованы между собой. Движения резания являются также формообразующими движениями. Механическая обработка заготовок деталей машин реализует в основном четыре метода формообразования поверхностей. Рассмотрим их на конкретных примерах.

Получение поверхностей по методу копирования состоит в том, что режущая кромка инструмента является реальной образующей линией 1, форма которой совпадает или обратна той, которая является образующей линией поверхности детали (рис. 48, а). Направляющая линия 2 воспроизводится во времени вращением заготовки. Главное движение здесь является формообразующим. Движение подачи необходимо для того, чтобы получить геометрическую поверхность определенного размера. Метод копирования широко используют при обработке фасонных поверхностей деталей на различных металлорежущих станках.

Образование поверхностей по методу следов состоит в том, что образующая линия 1 является траекторией движения точки (вершины) режущей кромки инструмента, а направляющая линия 2- траекторией движения точки заготовки (рис. 48, б). Здесь движения резания являются формообразующими. Этот метод формообразования поверхностей деталей распространен наиболее широко.

Образование поверхностей по методу касания состоит в том, что образующей линией 1является режущая кромка инструмента (рис. 48, в), а направляющая линия 2 поверхности служит касательной к ряду геометрических вспомогательных линий - траекториям точек режущей кромки инструмента. Здесь формообразующим является только движение подачи. Образование поверхностей по методу обкатки (огибания) заключается в том, что направляющая линия 2 воспроизводится вращением заготовки. Образующая линия 1 получается как огибающая кривая к ряду последовательных положений режущей кромки инструмента относительно заготовки (рис. 48, г) вследствие согласования между собой движения резания с движением подачи. Скорости этих движений согласуются так, что за время прохождения круглым резцом расстояния I резец должен сделать один полный оборот относительно своей оси вращения. Здесь все три движения являются формообразующими.

Резцы и их геометрия.

Различают токарные резцы:

проходные – для обтачивания наружных цилиндрических и конических поверхностей;

расточные – проходные и упорные – для растачивания глухих и сквозных отверстий;

отрезные – для отрезания заготовок;

резьбовые – для нарезания наружных и внутренних резьб;

фасонные – для обработки фасонных поверхностей;

прорезные – для протачивания кольцевых канавок;

галтельные – для обтачивания переходных поверхностей между ступенями валов по радиусу.

Головка резца имеет следующие элементы: переднюю поверхность, задние поверхности, режущие кромки и вершину.

Передней поверхностью называется поверхность резца, по которой сходит стружка.

Задними поверхностями называются поверхности резца, обращенные к обрабатываемой заготовке (главная и вспомогательная).

Режущие кромки образуются пересечением передней и задних поверхностей; их две — главная режущая кромка и вспомогательная.

Главная режущая кромкавыполняет основную работу резания. Она образуется от пересечения передней и главной задней поверхностей.

Вспомогательная режущая кромкаобразуется от (пересечения передней и вспомогательной задней поверхностей.

Вершина резцаэто место сопряжения главной и вспомогательной режущих кромок.

Измерение углов осуществляется по отношению к основной плоскости и плоскости резания.

Основной плоскостьюназывается плоскость, параллельная направлениям продольной и поперечной подач. У токарных резцов с призматическим телом за эту плоскость может быть принята нижняя опорная поверхность резца.

Плоскостью резанияназывается плоскость, перпендикулярная к основной и проходящая через режущую кромку резца, по касательной к поверхности резания.

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.008)

Влияние величины зерна на механические свойства стали

Увеличение размера зерна аустенита незначительно влияет на прочностные свойства стали, но сильно снижает ее пластичность, ударную вязкость, усталостную долговечность. С уменьшением же размера зерна, как правило, повышается прочность, пластичность и вязкость. Поэтому лучшими механическими свойствами характеризуются мелкозернистые стали.

Основы термической обработки

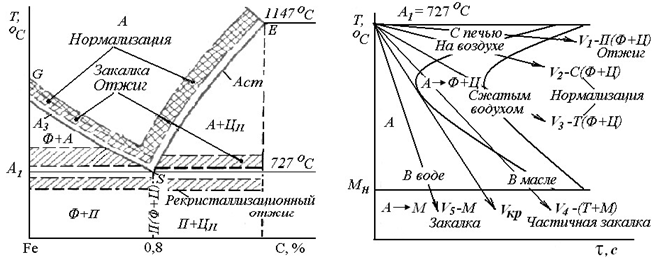

Термическая обработка представляет собой процесс, состоящий из трех основных операций: нагрева, выдержки и охлаждения. Получаемая структура и механические свойства стали обусловливаются теми структурными превращениями, которые происходят при нагреве - в соответствии с диаграммой состояния железо-углерод (рис. 3.4, а) и при охлаждении - в соответствии с диаграммой изотермического распада аустенита (рис. 3.4, б).

А б

Рис. 3.4. Виды термической обработки стали У8 в зависимости от температуры

нагрева (а) и скорости охлаждения (б)

В зависимости от температуры нагрева по отношению к критическим точкам АС1, АС3 и Aсm (табл. 3,1) термическая обработка подразделяется на полную, неполную и низкотемпературную (рис. 3.4, а), а в зависимости от скорости охлаждения – на отжиг, нормализацию и закалку (рис. 3.4, б).

Таблица 3.1. Температуры критических точек некоторых сталей

| Марка стали | 40Х | 45Г2 | У8 | У10 | У12 | 9ХС | ХВГ |

| А1, О С | |||||||

| А3, Aсm, О С | - |

Отжиг

Отжиг - разупрочняющая термическая обработка, состоящая из нагрева до температуры выше фазовых превращений, выдержки и медленного охлаждения (с печью) до заданных температур (например, для стали до 500-600 О С) и далее на воздухе. Отжиг проводят с целью перекристаллизации структуры стали и максимального ее разупрочнения перед пластической деформацией или механической обработкой резанием.

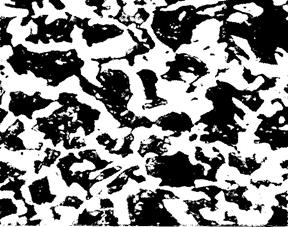

Полный отжигпреимущественно применяется для доэвтектоидныхсталей. Он состоит из нагрева выше температуры А3 на 30-50 О С (см. рис. 3.4, а), выдержки и медленного охлаждения (с печью) до 500-600 О С и далее на воздухе на структуру, состоящую из феррита и перлита (рис. 3.5, а).

Полный отжиг для заэвтектоидных сталей с нагревом выше Аcm не применяется, так как он приводит к образованию карбидной сетки, которая сильно повышает хрупкость стали (см. рис. 2.4, в).

Неполный отжиг преимущественно применяется для заэвтектоидных сталей. Он состоит из нагрева выше температуры A1, но ниже Асm и приводит к образованию структуры зернистого перлита (см. рис. 2.4, г). Охлаждение должно быть медленным, чтобы обеспечить сфероидизацию и коагуляцию образовавшихся карбидов при охлаждении до 650-620 О С. Структура зернистого перлита характеризуется низкой твердостью, высокой пластичностью и вязкостью.

Рис. 3.5. Микроструктура (феррит и перлит) стали 40 после полного отжига (а) и нормализации (б)

Нормализация

Нормализация - термическая обработка, состоящая из нагрева выше температур АС3 или Асm на 30-50 О С (см. рис. 3.4, а), выдержки и охлаждения на воздухе. Нормализацию проводят с целью устранения крупнозернистой структуры стали, полученной после литья или горячей деформации.

По сравнению с отжигом при нормализации доэвтектоидной стали образуется более дисперсная (измельченная) феррито-перлитная структура (рис. 3.5, б), характеризующаяся несколько более высокой прочностью и твердостью. Для заэвтектоидных сталей нормализация применяется с целью устранения цементитной сетки.

Рекристаллизационный отжиг(см. рис. 3.4, а)для снятия наклепа (деформационного упрочнения) после холодной пластической деформации. Для низкоуглеродистых сталей, чаще подвергаемых холодной деформации (листовой штамповке, волочению), рекристаллизационный отжиг проводится при температурах 680–700 О С с последующим охлаждением на воздухе. При отжиге стали происходит рекристаллизация феррита, а также протекают процессы коагуляции и сфероидизации цементита.

Закалка

Закалка – упрочняющая термическая обработка стали, состоящая из нагрева выше температур фазового превращения на 30-50 О С, выдержки и охлаждения со скоростью выше критической VКР (см. рис. 3.4, б) с целью получения мартенситной структуры. Закалку углеродистых сталей обычно проводят в воде, а легированных – в масле.

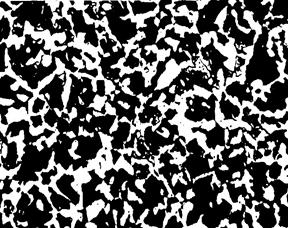

Мартенсит, образующийся после закалки стали, представляет собой упорядоченный пересыщенный твердый раствор углерода в α-Fe с объемноцентрированной тетрагональной (ОЦТ) решеткой (рис. 3.6).

Рис. 3.6. Кристаллическая ячейка мартенсита – ОЦТ

(тетрагональность с/а>1)

В процессе превращения кристаллическая решетка мартенсита когерентно сопряжена с кристаллической решеткой аустенита по определенным кристаллографическим плоскостям. При этом вследствие разности объемов аустенита и мартенсита возникают значительные напряжения, вызывающие повышение плотности дислокаций до 10 11 10 12 см -2 с появлением многочисленных субграниц, двойников, дислокационных сплетений, в совокупности обусловливающих высокую твердость и хрупкость мартенсита.

В кристаллах мартенсита атомы углерода преимущественно располагаются вдоль оси [001], вызывая тетрагональность (с/а1), которая служит структурным признаком мартенсита: есть тетрагональность – есть мартенсит, нет тетрагональности – есть феррит.

Мартенситная диаграмма

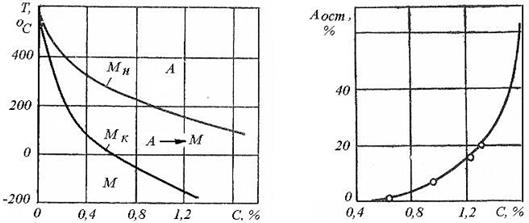

Мартенситное превращение (см. рис.3.4, б) происходит при скорости охлаждения стали больше критической (V ≥ VКР) в температурном интервале МН-МК (рис.3.7), когда ГЦК решетка аустенита по бездиффузионному (сдвиговому) механизму превращается ОЦТ решетку мартенсита без изменения концентрации углерода и легирующих элементов.

а б

Рис. 3.7. Диаграмма мартенситного превращения (а) и влияниие концентарации углерода на количество остаточного аустенита (б)

Из рис. 3.7,а видно, что с увеличением содержания углерода температуры начала МН и окончания МК мартенситного превращения понижаются, и при содержании углерода C > 0,6% температура МК лежит в области отрицательных температур. Поэтому после закалки в структуре таких сталей содержатся остаточный аустенит (АОСТ), количество которого увеличивается (рис. 3.7,б) с повышением содержания углерода и легирующих элементов в стали.

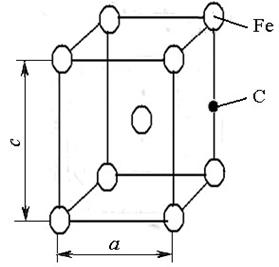

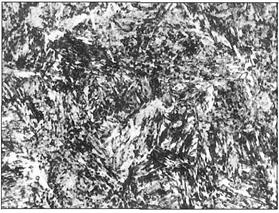

Мартенситное превращение происходит в условиях непрерывного охлаждения стали: если охлаждение остановить, то мартенситное превращение прекратится. Кристаллы мартенсита имеют форму реек, видимых под микроскопом в виде игл (рис.3.8, а).

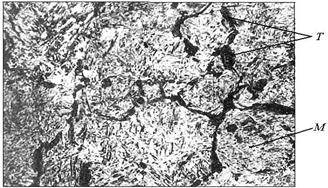

а - мартенсит б - м артенсит и феррит

Рис. 3.8. Микроструктура доэвтектоидной стали после полной (а)

и неполной (б) закалки. х500

Закалка подразделяется на полную, с нагревом выше А3 или Асm, и неполную, с нагревом в интервале А1-Асm.

Доэвтектоидные стали преимущественно подвергают полной закалке на структуру мартенсита (рис.3.8, а). Неполная закалка для этих сталей с нагревом в интервале А1-А3 не применяется, так как приводит к образованию структуры, состоящей из мартенсита с включениями феррита-мягкой структурной составляющей, снижающей твердость и износостойкость изделия (рис.3.8, б).

Заэвтектоидные стали подвергают только неполной закалке на структуру матренсит+зернистый цементит+ Аост.

Преимущества неполной закалки заэвтектоидной стали:

-наличие в структуре глобулярного цементита обеспечивает высокую твердость, прочность и достаточно высокую пластичность;

-меньшее количество остаточного аустенита, которого в стали содержится после неполной закалки 5-7 %, а после полной – 10-15 %;

-уменьшение окисления и обезуглероживания поверхности изделия; -снижение уровня закалочных напряжений; -экономия энергии.

Частичная закалка происходит при скорости охлаждения, меньшей критической, то есть в случае пересечения кривой охлаждения только первой ветви С-образной кривой (см. рис.3.4, б). Полученная структура троостомартенситная (рис.3.9), которая приводит к некоторому снижению твердости.

Рис. 3.9. Микроструктура доэвтектоидной стали после

Технические характеристики АП«ОМЕГА»: Дыхательным аппаратом со сжатым воздухом называется изолирующий резервуарный аппарат, в котором.

Группы красителей для волос: В индустрии красоты колористами все красители для волос принято разделять на четыре группы.

Поиск по сайту

Читайте также: