Влияние термической обработки на свойства металлов

Обновлено: 04.10.2024

Термическая обработка позволяет значительно изменить многие свойства металлов, особенно механические.

В машиностроении термической обработке подвергается более половины объема выпускаемой номенклатуры деталей — от деталей приборов, разнообразных деталей машин до крупных элементов металлургического и энергетического оборудования.

Основными факторами воздействия при термической обработке являются температура и время. Изменяя температуру и скорость нагрева или охлаждения, можно целенаправленно изменять структуру и свойства стали в зависимости от требований, предъявляемых к изделиям. Выбор вида термической обработки определяется характером требуемых структурных изменений в металле.

Отжиг сталей

Отжиг является весьма распространенной операцией термической обработки сталей и чугунов. В зависимости от назначения отжига режимы его могут быть различными. При отжиге сталь нагревают ниже или выше температур критических точек, выдерживают при этой температуре и затем медленно охлаждают (обычно вместе с печью). В результате получается стабильная структура. Отжиг применяют для устранения неоднородности микроструктуры литых деталей, для снятия наклепа в материале после прокатки, ковки и других видов обработки, а также для подготовки детали к последующей технологической операции (резанию, закалке и т.д.). Температурные области нагрева для диффузионного, рекристаллизационного отжига и отжига для снятия остаточных напряжений в соответствии с диаграммой состояния Fe-Fe3Cуказаны на рис. 4.1.

Диффузионный отжиг (гомогенизацию) применяют для устранения дендритной ликвации в стальных слитках и отливках. Его также назначают для повышения пластичности и вязкости легированных сталей, что достигается за счет более благоприятного распределения избыточных карбидов в результате их частичного растворения и коагуляции. Схема технологического процесса включает нагрев до температуры примерно 1100 °С, длительную выдержку (в течение 8. 20 ч) и медленное охлаждение. Однако из-за высоких температур гомогенизации происходит рост зерна стали. Для устранения этого недостатка требуется дополнительно проводить полный отжиг или нормализацию.

Рекристаллизационный отжиг применяют для снятия наклепа и повышения пластичности холоднодеформированной стали. Схема технологического процесса включает нагрев до температур, превышающих порог рекристаллизации (650. 760 °С), выдержку в течение 0,5. 1,5 ч и последующее медленное охлаждение. В процессе такого отжига вытянутые в результате деформации зерна феррита становятся равноосными, а также происходит коагуляция и сфероидизация частиц цементита, в результате чего повышается пластичность сталей.

Отжиг для снятия остаточных напряжений применяют для стальных изделий после литья, сварки или механической обработки. Остаточные напряжения возникают из-за неравномерного охлаждения, неоднородности пластической деформации и могут вызывать изменение размеров, коробление изделий в процессе обработки, эксплуатации или хранения. Схема технологического процесса включает нагрев до 160. 700 °С, выдержку в течение 2. 3 ч и последующее медленное охлаждение. Выбор температуры зависит от вида предшествующей обработки: после резания — при 570. 600 °С, сварки — при 650. 700, шлифования — при 160. 180 °С.

Для получения равновесной структуры с целью снижения твердости, повышения пластичности и вязкости стали, улучшения обрабатываемости, измельчения зерен отжиг проводят при температурах выше точек Ас3 или Ас1 и подразделяют на полный, неполный и изотермический.

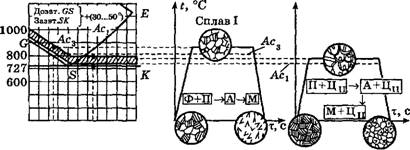

Полный отжиг применяют для перекристаллизации всей структуры доэвтектоидной стали с целью измельчения зерна ферритной и перлитной составляющих и снятия остаточных напряжений. Схема технологического процесса включает нагрев стальных деталей на 30. 50 °С выше точки Ас3, выдержку при этой температуре и последующее медленное охлаждение вместе с печью (рис. 4.8, а). При этом образуется мелкозернистый аустенит, обусловливающий получение перлита с мелким зерном, что обеспечивает высокую вязкость и пластичность стали.

Нормализационный отжиг применяется для получения мелкозернистой однородной структуры, устранения цементитной сетки в структуре заэвтектоидной стали, частичного снятия внутренних напряжений и наклепа, улучшения штампуемости и обрабатываемости резанием. Схема технологического процесса включает нагрев на 30. 50 °С выше Ае3 для доэвтектоидных

1 Ф + П |—*4АМ Ф + II |

Рис. 4.8. Режим отжига стали: а — полный; б — нормализационный |

или выше Асст для заэвтектоидных сталей, выдержку в течение 0,5. 3,0 ч с последующим охлаждением на воздухе (рис. 4.8, б). Нормализация — более экономичная термическая операция, чем отжиг, так как ускоренное охлаждение на воздухе приводит к сокращению времени, затрачиваемого на охлаждение деталей. Кроме того, нормализация приводит к получению сталей более высокой прочности, так как распад аустенита происходит при более низких температурах, что повышает дисперсность ферритоцементитной смеси. Эту особенность охлаждения на воздухе используют для среднеуглеродистых сталей, чтобы заменить улучшение (для изделий неответственного назначения). Нормализацию с последующим высоким отпуском (600. 650 °С) часто используют для исправления структуры легированных сталей вместо полного отжига, что обеспечивает повышение производительности.

Неполный отжиг применяется для улучшения обрабатываемости резанием и получения зернистого перлита в структуре заэвтектоидных сталей. Схема технологического процесса включает нагрев на 30. 50 °С выше точки Ас1У выдержку и последующее медленное охлаждение. Следует отметить, что в доэвтектоидных сталях при неполном отжиге происходит частичная перекристаллизация, так как перлит превращается в аустенит полностью, а избыточный феррит — лишь частично. Поэтому доэвтектоид- ные стали подвергают неполному отжигу тогда, когда необходима перекристаллизация только перлитной составляющей структуры стали.

Заэвтектоидная сталь подвергается только неполному отжигу, так как при этих температурах происходит практически полная перекристаллизация перлита, который приобретает зернистое строение вместо пластинчатого. Зернистое строение обеспечивается тем, что при небольшом превышении температуры нагрева надAciаустенит сохраняет неоднородность и частицы не полностью растворившегося цементита служат зародышами при последующей кристаллизации перлита из аустенита в процессе охлаждения стали.

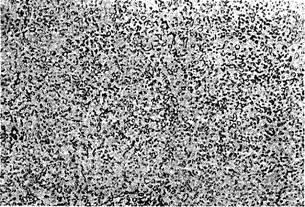

Для получения структуры зернистого перлита (рис. 4.9) температуру нагрева выбирают в диапазоне 750. 760 °С для эвтекто- идных сталей и 770. 790 °С для заэвтектоидных. Охлаждение выполняют с малой скоростью до температуры образования карбидов, выдерживают при этой температуре 1. 3 ч, а затем быстро

Рис. 4.9. Перлит зернистый (структура состоит из ферритной матрицы, в которой вместо цементитных пластинок появились сфероиды различного размера) |

охлаждают на воздухе. Стали со структурой зернистого перлита лучше обрабатываются резанием, так как имеют более низкую твердость (160. 180 НВ), чем стали с пластинчатым перлитом (180. 250 НВ). Так как при этом виде отжига получается зернистая (сфероидальная) форма частичек цементита, его называют сфероидизирующим.

Изотермический отжиг применяется для измельчения зерна, снижения твердости и снятия внутренних напряжений. При этом в 2. 3 раза сокращается длительность технологического процесса, что особенно важно при отжиге больших поковок из легированных сталей. Схема технологического процесса включает нагрев деталей до температур выше точки Ас3 на 20. 30 °С, выдержку и последующее сравнительно быстрое охлаждение до температур 680. 620 °С (ниже температуры точки Агг на 50. 100 °С) и выдержку при этой температуре до полного распада аустенита, после чего детали охлаждают на воздухе.

Для ускорения процесса отжига температуру изотермической выдержки выбирают близкой к температуре минимальной устойчивости переохлажденного аустенита в перлитной области. Это приводит к получению более однородной ферритно-пгерлитной структуры, так как при изотермической выдержке температура по сечению изделия выравнивается и превращение по всему объему детали происходит при одинаковой степени переохлаждения.

Закалка сталей

Закалка является основным видом упрочняющей термической обработки сталей и чугунов. При закалке детали нагревают выше критических температур, а затем охлаждают со скоростью, превышающей критическую. Под критической скоростью закалки понимают минимальную скорость охлаждения, обеспечивающую бездиффузионное превращение аустенита в мартенсит. Это позволяет получить неравновесную структуру с высокой твердостью, износостойкостью и прочностью. После закалки стали обычно следует отпуск, позволяющий снять термические напряжения и оптимизировать ее свойства.

Температуру закалки (рис. 4.10, а) выбирают в зависимости от температуры критических точек с учетом химического состава сталей. Для углеродистых сталей температура закалки определя

ется по левой нижней части диаграммы Fe—Fe3C. В зависимости от температуры нагрева закалка бывает полной и неполной. При полной закалке изделия нагревают на 30. 50 °С выше линии Ас3, а при неполной — на 30. 50 °С выше линии Ас1. Перегрев выше указанных температур приводит к ухудшению структуры углеродистых сталей из-за роста аустенитного зерна. Для легированных сталей, содержащих специальные карбиды, нагрев ведут на 150. 250 °С выше критических точек для полного растворения карбидов перед закалкой.

Доэвтектоидные стали, как правило, подвергают полной закалке (Ас3 + 30. 50 °С), так как при этих температурах обеспечивается полное превращение ферритно-перлитной структуры в структуру мелкозернистого аустенита, а соответственно, после охлаждения — мелкокристаллического мартенсита (рис, 4.10, б):

д ф нагрев А з ^ ^ охлаждение ^ вд

Неполная закалка с межкритических температур приводит к сохранению в структуре закаленной стали кристаллов доэвтек- тоидного феррита:

П + Ф - 1Шгрд ,! А » ) А + ф охлаждение > м + ф

| Сплав II |

| 0 I 1,011 2,0 С, % |

| Рис. 4.10. Температурные области нагрева (а), схемы закалки и структуры доэвтектоидной (б) и заэвтектоидной (в) сталей |

| а t,°С 1200 |

Из-за низкой твердости феррита твердость стали после закалки будет неоднородна (рис. 4.11) и существенно понижена, поэтому неполная закалка доэвтектоидных сталей применяется редко.

Рис. 4.11. Дефект «мягкие пятна» |

При нагреве заэвтектоидных сталей на 30. 50 °С выше температуры точки Ас1 перлит полностью превращается в аустенит, а часть вторичного цементита остается нерастворенной, следовательно, структура нагретой стали состоит из аустенита и цементита:

П + Ц„ нагре1 ' А ' > А + Ц„ °* лаждепие > М + Ц„.

Ее закалка приведет к превращению аустенита в мартенсит, зерна которого окаймлены частицами нерастворенного цементита (см. рис. 4.10, в). Такая сталь обладает повышенной твердостью и износостойкостью. Закалка заэвтектоидных сталей от температур выше Аст снижает твердость стали из-за увеличения количества остаточного аустенита и, самое главное, может вызвать перегрев. Поэтому для заэвтектоидных сталей обычно применяется неполная закалка.

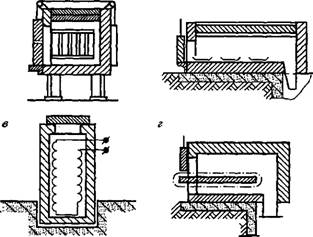

Нагрев под закалку осуществляется в пе.чной атмосфере, расплавленных солях или металлах (обычно свинец). На рис. 4.12 приведены схемы печей, применяемых для термической обработки деталей. Это камерные, толкательные, шахтные и конвейерные печи.

По источнику теплоты печи подразделяются на электрические и топливные (газовые и, редко, мазутные).

а б  Рис. 4.12. Печи для термической обработки деталей: а — камерная; б — толкательная; в — шахтная; г — конвейерная |

Скорость и время нагрева деталей зависят от температуры в печи, степени легирования стали, конфигурации деталей, мощности и типа печи, объема садки и способа укладки деталей.

Время выдержки исчисляется с момента достижения деталями заданной температуры и так же, как и время нагрева, зависит от многих факторов, влияющих на структурные превращения, происходящие в стали. Ориентировочные значения длительности нагрева на 1 мм толщины изделия составляют в электропечах 1. 2 мин, в пламенных печах — 1, в соляных ваннах — 0,2. ..0,5, в свинцовой ванне — 0,2. 0,15 мин. Время выдержки обычно составляет 15. 25 % от времени нагрева.

Для предотвращения обезуглероживания и окисления металла рабочее пространство печи заполняют защитной атмосферой, состав которой постоянно контролируется. Обычно используют атмосферы из смеси метана, азота, водорода и оксидов углерода.

Наиболее ответственной операцией при закалке является охлаждение, которое должно осуществляться со скоростью, равной или выше критической (Укр), чтобы получить структуру мартенсита. Для углеродистых сталейVKpсоставляет 1400. 400 °С/с. Такие скорости охлаждения достигаются погружением закаленных деталей в холодную воду или в воду с добавками солей. Быстрое охлаждение необходимо только в интервале наименьшей устойчивости аустенита, а при дальнейшем понижении температур, особенно в мартенситном интервале, быстрое охлаждение не только не нужно, но и нежелательно, так как ведет к увеличению остаточных напряжений и образованию трещин.

Нежелательно и слишком медленное охлаждение в мартенситном интервале, так как может произойти частичный отпуск мартенсита и возрасти количество остаточного аустенита из-за его стабилизации, что снижает твердость стали. Наилучшей закалочной средой является та, которая быстро охлаждает в интервале температур 550. 650 °С (область температур наименьшей устойчивости аустенита) и медленно — ниже 200. 300 °С (область температур мартенситного превращения).

При закалке различают три периода охлаждения:

1) пленочное охлаждение — на поверхности детали образуется паровая рубашка, отделяющая поверхность от всей массы жидкости и обусловливающая сравнительно небольшие скорости охлаждения;

2) пузырьковое кипение — наступает при низких температурах охлаждаемой поверхности, когда паровая пленка разрушается; в результате этого происходит быстрый отвод теплоты, так как на образование пузырьков пара расходуется большое ее количество;

3) конвективный теплообмен — наблюдается при понижении температуры поверхности ниже температуры кипения жидкости; отвод теплоты в этот период происходит с наименьшей скоростью.

В табл. 4.2 приведены наиболее широко применяемые охлаждающие среды и обеспечиваемые ими скорости охлаждения.

При закалке в воде из-за высоких скоростей охлаждения в области температур мартенситного превращения возникают большие структурные напряжения, что создает опасность возникновения трещин. При использовании горячей воды снижается скорость охлаждения в интервале температур 550. 650 °С, а скорость охлаждения в области мартенситного превращения остается высокой и вероятность образования трещин не уменьшается. Наиболее высокой и равномерной охлаждающей способностью обладают 8. 12%-ные водные растворы NaClи NaOH. В интервале температур мартенситного превращения эти растворы охлаждают быстрее, чем вода.

Масло охлаждает значительно медленнее, чем вода, и обеспечивает небольшую скорость охлаждения в области температур мартенситного превращения. Это объясняется тем, что температура кипения масла (250. 300 °С) повышает температуру перехода от стадии пузырчатого кипения к конвективному теплообмену и, как следствие, обеспечивает уменьшение скорости охлаждения в области температур мартенситного превращения.

Закалку углеродистых и некоторых низколегированных сталей проводят в воде и водных растворах NaClи NaOH. Для легированных сталей применяют минеральное масло.

В практике термической обработки сталей наряду с непрерывной закалкой широкое применение находят закалка в двух средах и ступенчатая закалка. Закалка в двух средах состоит в прерывистом охлаждении изделия — сначала в воде до температуры 300 °С, а затем в масле или на воздухе до 20 °С. Такой режим закалки обеспечивает быстрое прохождение температурного интервала минимальной устойчивости аустенита при охлаждении в воде, а перенос изделия на воздух или в масло уменьшает внутренние напряжения, которые возникли бы при быстром охлаждении.

Ступенчатая закалка включает охлаждение нагретого изделия сначала в расплавленных солях, имеющих температуру на 180. 250 °С выше МИ (см. рис. 4.6, б), непродолжительную выдержку для выравнивания температуры по всему сечению изделия, а затем охлаждение на воздухе. Образование мартенсита происходит в этом случае при охлаждении на воздухе. При таком методе закалки получение мартенсита возможно в легированных сталях с высокой устойчивостью переохлажденного аустенита в интервале температур перлитного превращения и в изделиях небольшого сечения (10. 12 мм) из низко- и среднеуглероди- стых сталей. После такой закалки уровень внутренних напряжений и склонность к образованию трещин меньше.

Закалка с обработкой холодом предусматривает продолжение охлаждения закаленной стали до температур ниже нуля. В структуре закаленных сталей, у которых точка Мк лежит в области минусовых температур, всегда присутствует значительное количество остаточного аустенита (см. рис. 4.6, б и рис. 4.13). Обработку холодом проводят для уменьшения его количества. Это особенно важно для сталей, которые используются для изготовления мерительного инструмента, пружин и деталей подшипников качения. В результате самопроизвольного превращения аустенита в мартенсит понижаются твердость, износостойкость, нередко изменяются размеры деталей, работающих при низких температурах.

Обработку холодом выполняют сразу после закалки, а затем проводят низкий отпуск. Выдержка в течение 3. 6 ч стабилизирует аустенит и уменьшает эффект обработки холодом.

Влияние термической обработки на свойства металлов

В результате термической обработки существенно изменяются свойства стали. Наибольшее значение имеют механические свойства.

В отожженном, нормализованном или отпущенном состоянии сталь состоит из пластичного феррита и включений карбидов (цементита). Феррит обладает низкой прочностью и высокой пластичностью, цементит же при нулевом значении

удлинения и сужения имеет высокую твердость (около ). Более высокое значение прочности и меньшая пластичность сплавов с содержанием углерода выше очевидно, объясняется упрочняющим действием карбидных включений. Поскольку пластической деформации (при том или ином виде нагружения) может подвергаться только феррит, упрочняющее действие твердых карбидных включений можно представить следующим образом.

При малом количестве цементитных включений (рис. 221, а) пластическая деформация развивается относительно беспрепятственно, и свойства материала характеризуются невысокой твердостью.

Рис. 221. Влияние твердых частиц на твердость и пластичность

Рис. 222. Твердость стали в зависимости от содержания углерода и температуры закалки: 1 — нагрев выше ; 2 — нагрев только выше (770 °С); 3 — микротвердость мартенсита

Если таких частиц будет больше, например если при термической обработке измельчаются частицы цементита (рис. 221, б), то вокруг этих частиц возникает искажение кристаллической решетки, что препятствует движению дислокаций, и сталь упрочняется. Наоборот, в результате укрупнения этих частиц (рис. 221, в) освободятся некоторые объемы феррита для движения дислокаций, и способность стали к пластической деформации увеличится.

Таким образом, твердость (прочность) феррито-цементитной (или другой двухфазной) смеси будет складываться из природной твердости основы плюс приращение твердости за счет объемов металла с искаженной решеткой, которое в первом приближении пропорционально поверхности раздела фаз, т. е. , где — число твердости сплава и основы соответственно; — поверхность раздела фаз; а — коэффициент.

Если твердость выражать в единицах Бринелля, а поверхность раздела фаз в (подсчитывается, исходя из среднего размера частиц и их количества в ), то для стали с зернистыми включениями цементита а для стали с пластинчатыми включениями (пластинчатый перлит) — твердость чистого железа, равная

Таким образом объясняется изменение твердости в отожженной (нормализованной) или отпущенной стали, имеющей структуру ферритоцементитной смеси разной дисперсности. Но объяснить так высокую твердость мартенсита нельзя. Высокая твердость мартенсита объясняется тем, что элементарные кристаллические ячейки его искажены, вследствие чего пластическая деформация затруднена и образование сдвигов в мартенсите почти невозможно. Чем больше углерода в стали, тем больше искаженность тетрагональной решетки

мартенсита и больше его твердость. Твердость мартенсита зависит в первую очередь от содержания в мартенсите (в стали) углерода. Мартенсит в стали, содержащей , имеет твердость примерно При твердость мартенсита достигает максимального значения и при дальнейшем увеличении содержания углерода она существенно не увеличивается (рис. 222, кривая 2). Впрочем, эта кривая не характеризует твердость закаленной стали, так как сталь, кроме мартенсита, содержит то или иное количество остаточного аустенита. Если нагрев под закалку был произведен выше точки и весь углерод был переведен в твердый раствор, то твердость закаленной стали при увеличении содержания углерода свыше снижается из-за возрастания количества остаточного аустенита (рис. 222, кривая 1).

Нагрев под закалку до обычных температур, т. е. до переводит в раствор у всех заэвтектоидных сталей одинаковое количество углерода (в соответствии с линией диаграммы железо—углерод) и поэтому фиксируется одинаковое количество остаточного аустенита. Твердость в этом случае для всех заэвтектоидных сталей получается одинаковая (рис. 222, кривая 2).

Кроме твердости, большое значение имеет пластичность (вязкость) стали. Чем выше твердость, тем, как правило, ниже пластичность и вязкость. Однако и при одинаковой твердости показатели пластических и вязких свойств могут сильно колебаться в зависимости от структуры и размеров пластин мартенсита. Обычно с укрупнением структуры пластические и вязкие свойства снижаются.

Описанный в этой главы механизм мартенситного превращения — бездиффузионность и ориентированность — обусловливает большую зависимость структуры мартенсита от исходной структуры аустенита. Как и сдвиг при пластической деформации, так и мартенситная пластина развивается внутри зерна аустенита, разрастаясь от края до края. Значит, чем крупнее зерно аустенита, тем длиннее образующиеся мартенситные пластины. На рис. 223 показано, что в крупном зерне аустенита образовались крупные иглы мартенсита, а в мелких зернах аустенита — мелкие мартенситные иглы. Поскольку пластические свойства и особенно вязкость мартенсита и продуктов его распада (до тех температур отпуска, при которых сохраняется игольчатость микроструктуры) с огрублением структуры сильно ухудшаются (твердость практически не зависит от размера игл мартенсита), описанная зависимость свойств термически обработанной стали от размера пластин мартенсита имеет большое значение.

Для получения высокого комплекса механических свойств следует стремиться к тому, чтобы после закалки получалась мелкоигольчатая мартенситная структура, что достигается лишь при исходной мелкозернистой аустенитной структуре.

Как было отмечено, снижение температуры изотермического распада аустенита приводит к увеличению дисперсности феррито-цементитных частиц и к повышению вследствие этого твердости. Следовательно, перлит, т. е. продукт превращения аустенита при имеет меньшую твердость, чем сорбит, получающийся в результате распада аустенита при Примерная твердость различных структур, полученных при изотермическом распаде аустенита, была указана на рис. 190.

Отпуск — заключительная операция термической обработки, придающая стальному изделию окончательные свойства, поэтому свойства отпущенных сталей рассмотрим подробнее. Изменение твердости сталей с разным содержанием углерода в зависимости от температуры отпуска показано на рис. 224.

Изменение твердости при отпуске является следствием изменений в строении, происходящих при отпуске. Нагрев до 100 °С сопровождается слабым повышением твердости (на вследствие превращения тетрагонального мартенсита в отпущенный (это слабое повышение твердости наблюдается лишь в высокоуглеродистых сталях). С дальнейшим повышением температуры отпуска твердость падает, вследствие укрупнения карбидных частиц и обеднения углеродом а-твердого раствора.

Рис. 223. Иглы мартенсита в разных по рааиеру аустенитных зернах,

Рис. 224. Зависимость твердости от температуры отпуска (углеродистые стали с различным содержанием углерода)

Прямолинейная зависимость падения твердости от температуры нарушается в районе т. е. при превращении остаточного аустенита. При этих температурах падение твердости замедляется, а в высокоуглеродистых сталях наблюдается даже некоторое повышение вследствие превращения остаточного аустенита в более твердый отпущенный мартенсит.

Общая тенденция состоит в том, что твердость с повышением температуры отпуска падает, так же как и другие показатели прочности тогда как показатели пластичности возрастают (рис. 225). Однако изменение этих свойств с повышением температуры отпуска не монотонно. На рис. 225 отметки на левой шкале отвечают свойствам в закаленном (неотпущенном) состоянии, на правой — в отожженном состоянии.

Отпуск при 300 °С приводит к повышению предела прочности и предела упругости. Эти характеристики вследствие напряженного состояния стали в закаленном состоянии или при отпуске при низкой температуре получаются пониженными.

Показатели пластичности увеличиваются с повышением температуры отпуска. Наибольшая пластичность соответствует отпуску при когда весь комплекс механических свойств

выше, чем у отожженной стали. Отпуск выше 650 °С уже не повышает пластичность

Более высокие механические свойства закаленной и высокоотпущенной стали по сравнению с отожженной или нормализованной (при равной прочности у закаленной и высокоотпущенной выше) объясняются различным строением сорбита (перлита) отпуска и сорбита закалки, имеющих, как указывалось выше, в первом случае зернистое, а во втором — пластинчатое строение. Двойная термическая обработка, состоящая в закалке с последующим высоким отпуском, существенно улучшающая общий комплекс механических свойств, является основным видом термической обработки конструкционных сталей и называется улучшением (термическим улучшением).

Рис. 225. Механические свойства стали 40 в зависимости от температуры отпуска

Ударная вязкость стали в зависимости от температуры отпуска изменяется следующим образом. У закаленной углеродистой стали при обычном испытании на ударный изгиб вязкость сохраняется низкой вплоть до температуры отпуска 400 °С, после чего начинается интенсивное повышение ударной вязкости; максимум ее достигается при 600 °С. В некоторых сталях (легированных) отпуск примерно при 300 °С снижает ударную вязкость, которая повышается лишь при отпуске выше 450-500 °С. Явление это будет рассмотрено дальше (гл. XVI, п. 2).

Мы уже рассматривали изменения свойств стали в зависимости от температуры отпуска. Температура отпуска — наиболее существенный фактор, влияющий на свойства отпущенной стали. При отпуске протекают диффузионные процессы, поэтому выдержка на той или иной стадии способствует превращениям, происходящим при данных температурах.

Продолжительный отпуск можно заменить более коротким, но при несколько более высокой температуре. Если температуру и продолжительность отпуска сбалансировать таким образом, что твердость будет одинаковой (такие отпуски называются изосклерными), то и остальные механические свойства будут близкими.

В отличие от некоторых легированных сталей механические свойства углеродистых (и многих других) сталей не зависят от скорости охлаждения после нагрева до температуры отпуска. Свойства стали после отпуска зависят только от температуры и продолжительности отпуска.

ВЛИЯНИЕ ТЕРМИЧЕСКОЙ ОБРАБОТКИ НА СВОЙСТВА СТАЛИ

В результате термической обработки существенно изменяются механические свойства сталей. В отожженном состоянии структура стали состоит из Ф и Ц пластинчатой формы. Феррит обладает низкой прочностью и высокой пластичностью, цементит - высокой твердостью (НВ800) и нулевой пластичностью. С увеличением цементитной составляющей sв, повышается (при увеличении содержании С) и снижается пластичность.

При одном и том же содержании углерода прочностные характеристики (НВ, sв) стали возрастают с увеличением дисперсности карбидной составляющей.

Повышение температуры отпуска ведущее к укрупнению карбидных частиц обуславливает снижение твердости.

Высокая твердость мартенситной структуры закаленной стали обуславливается созданием структурных напряжений, вызванных искажением кристаллической решетки. Наряду с твердостью большое значение имеет пластичность. Чем выше твердость стали, тем обычно ниже пластичность, но при одинаковой твердости можно получить термической обработкой различную пластичность и вязкость стали. Вязкость и пластичность стали в значительной мере зависят от размера мартенситных игл и продуктов его распада. Для получения высокого комплекса механических свойств закаленной стали следует стремиться к получению мелкоигольчатой структуры мартенсита, что достигается мелкозернистой структурой аустенита.

Отпуск существенно изменяет свойства закаленной стали. Нагрев до 100° С сопровождается слабым повышением твердости на 1-2 ед. в высокоуглеродистых сталях). С повышением температуры отпуска твердость и прочность падают, тогда как повышаются вязкость и пластичность. Закаленная и отпущенная сталь имеет более высокие механические свойства, чем отожженная и нормализованная, что объясняются различным строением сорбита отпуска и закалки, (пластинчатой в первом случае и зернистого во втором). Закалка и высокий отпуск называются улучшением, так как существенно улучшают механические свойства и получается оптимальное сочетание прочностных и пластинчатых свойств стали.

ПРАКТИКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ.

Температуру закалки углеродистых сталей можно определить по диаграмме железо-углерод . Для доэвтеиктоидной она на 30-50° С выше Ас3 и заэвтектоидной на 30-50° С выше Ас1

При закалке доэвтектоидной стали с температуры выше Ас1, но ниже Ас3 в структуре наряду с мартенситом сохраняется часть феррита, который снижает твердость в закаленном состоянии, ухудшает механические свойства после отпуска. Такая закалка называется неполной и обуславливает брак деталей . Для заэвтектодных сталей наоборот оптимально проведение закалки с температур между Ас1 и Ас3.

Наличие в структуре стали избыточного цементита повышают износоустойчивость стали. Нагрев выше Ас3 снижает твердость вследствие растворения избыточного цементита и увеличения остаточного аустенита, а также вызывает рост зерна аустенита оптимального для доэвтектоидной стали. Закалка с температур Ас3 + 30° = 50° С, зaэвтектоидной Ас1 + 30° = 50° С.

Повышение температуры закалки выше этих температур приводит к браку называемому перегревом (рост зерна аустенита), который обнаруживается крупноигольчатой структурой мартенсита, крупнокристаллическим изломом и снижением ударной вязкости и пластичности стали.

Общее время нагрева складывается из времени нагрева детали до заданной температуры и времени выдержки при этой температуре.

Величина tнд углеродистых сталей -1 мин./мм для закалки углеродистых сталей и 2-3 мин/мм для легированных сталей. Время выдержки равно 1/3 времени нагрева при закалке.

Время нагрева детали фактически отсчитывается с момента достижения температуры печи с деталями. При нагреве деталей обязательно должен соблюдаться перепад температур не выше = 10° Сповсему рабочему пространству печи. Необходимо иметь равномерный нагрев и производить периодическую проверку температуры печей по площади и высоте печи.

Детали должны загружаться в печь в специальной таре поддонах или спецприспособлениях с тем, чтобы обеспечить равномерное омывание деталей горячим воздухом. Печи камерные и шахтные. В шахтные печи загрузка производится в сетчатых корзинах или специальных приспособлениях, разрабатываемых индивидуально на деталь.

Что такое термическая обработка металлов? Методы и преимущества

Термическая обработка - это процесс нагрева и охлаждения металлов с использованием определенных заранее выбранных методов для получения желаемых свойств. Как черные, так и цветные металлы проходят термическую обработку перед их применением.

Со временем было разработано множество различных методов. Даже сегодня металлурги постоянно работают над улучшением результатов и рентабельности этих процессов.

Для этого они разрабатывают новые графики или циклы для производства различных сортов. Каждый график относится к разной скорости нагрева, выдержки и охлаждения металла.

При тщательном соблюдении этих методов можно производить металлы различных стандартов с удивительно конкретными физическими и химическими свойствами.

Польза

Причины проведения термообработки могут быть разными. Некоторые процедуры делают металл мягким, а другие повышают твердость . Они также могут влиять на электрическую и теплопроводность этих материалов.

Некоторые методы термообработки снимают напряжения, возникшие в более ранних процессах холодной обработки. Другие придают металлам желаемые химические свойства. Выбор идеального метода зависит от типа металла и требуемых свойств.

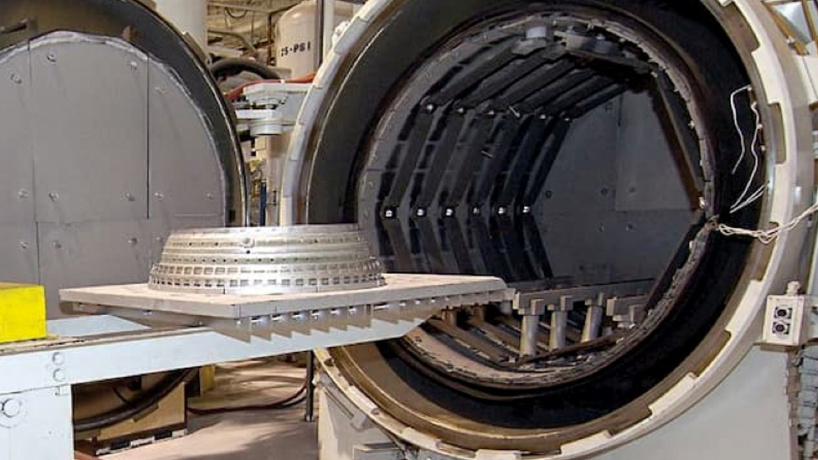

В некоторых случаях металлическая деталь может пройти несколько процедур термической обработки. Например, некоторые суперсплавы, используемые в авиастроении, могут пройти до шести различных этапов термообработки, чтобы оптимизировать их для применения.

Этапы процесса термообработки

Проще говоря, термическая обработка - это процесс нагрева металла, выдержки его при этой температуре и последующего охлаждения. В процессе обработки металлическая деталь претерпевает изменения своих механических свойств. Это связано с тем, что высокая температура изменяет микроструктуру металла, которая играет важную роль в механических свойствах материала.

Конечный результат зависит от множества различных факторов. К ним относятся время нагрева, время выдержки металлической детали при определенной температуре, скорость охлаждения, окружающие условия и т. д. Параметры зависят от метода термообработки, типа металла и размера детали.

В ходе этих процессов свойства металла изменятся. Среди этих свойств - электрическое сопротивление, магнетизм, твердость, вязкость, пластичность, хрупкость и коррозионная стойкость.

Нагрев

Детали реактивного двигателя, направляемые в печь

Как мы уже обсуждали, микроструктура сплавов будет изменяться в процессе термообработки. Нагрев осуществляется в соответствии с заданным термическим профилем.

При нагревании сплав может находиться в одном из трех различных состояний. Это может быть механическая смесь, твердый раствор или их комбинация.

Механическая смесь аналогична бетонной смеси, в которой цемент связывает песок и гравий. Песок и гравий все еще видны как отдельные частицы. В случае металлических сплавов механическая смесь удерживается основным металлом.

С другой стороны, в твердом растворе все компоненты смешиваются гомогенно. Это означает, что их невозможно идентифицировать индивидуально даже под микроскопом.

Каждое состояние приносит с собой разные качества. По фазовой диаграмме возможно изменение состояния путем нагрева. Однако охлаждение определяет конечный результат. Сплав может оказаться в одном из трех состояний, в зависимости только от метода.

Выдержка

Во время выдержки металл выдерживается при достигнутой температуре. Продолжительность зависит от требований.

Например, поверхностное упрочнение требует только структурных изменений поверхности металла, чтобы повысить твердость поверхности. В то же время для других методов требуются единые свойства. В этом случае период выдержки больше.

Время выдержки также зависит от типа материала и размера детали. Более крупным деталям требуется больше времени, когда целью являются однородные свойства. Это происходит из-за того, что сердцевине большой части требуется больше времени, чтобы достичь необходимой температуры.

Охлаждение

После завершения этапа выдержки металл необходимо охладить в установленном порядке. На этом этапе тоже происходят структурные изменения. Твердый раствор при охлаждении может оставаться неизменным, полностью или частично превращаться в механическую смесь, в зависимости от различных факторов.

Скорость охлаждения регулируется различными средами, такими как солевой раствор, вода, масло или воздух. Вышеупомянутая последовательность охлаждающих сред находится в порядке убывания эффективной скорости охлаждения. Солевой раствор быстрее всего поглощает тепло, а воздух - медленнее всего.

Также возможно использование печи в процессе охлаждения. Контролируемая среда обеспечивает высокую точность, когда необходимо медленное охлаждение.

Фазовые диаграммы

У каждого металлического сплава своя фазовая диаграмма. Как уже было сказано ранее, термическая обработка проводится по этим схемам. Они показывают структурные изменения, происходящие при разных температурах и различном химическом составе.

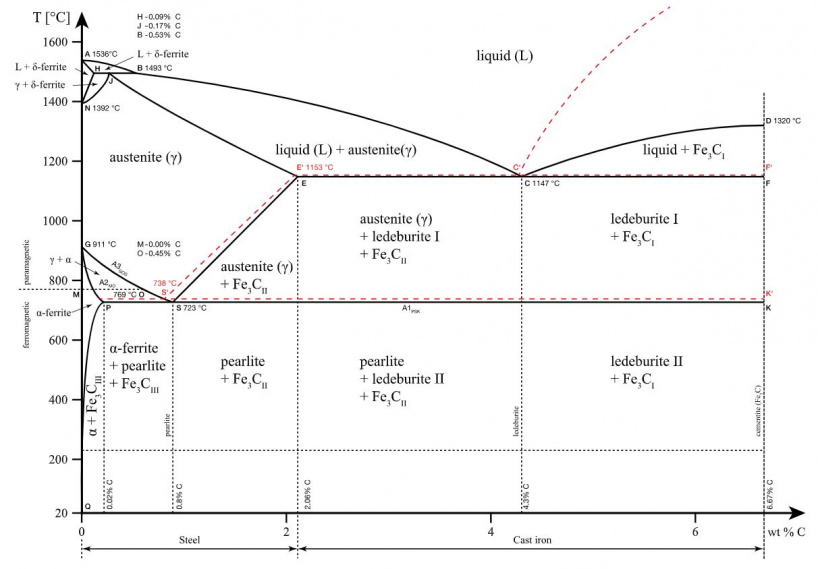

Давайте возьмем фазовую диаграмму железо-углерод в качестве примера, так как она наиболее известна и широко преподается в университетах.

Фазовая диаграмма железо-углерод является важным инструментом при изучении поведения различных углеродистых сталей при термообработке. Ось x показывает содержание углерода в сплаве, а ось y - температуру.

Обратите внимание, что 2,14% углерода - это предел, при котором сталь становится чугуном.

На диаграмме показаны различные области, где металл существует в различных микросостояниях, таких как аустенит, цементит, перлит. Эти области обозначены границами A1, A2, A3 и Acm. На этих границах происходят фазовые изменения, когда через них проходит температура или значение содержания углерода.

A1: Верхняя граница фазы цементит/феррит.

A2: предел, при котором железо теряет свой магнетизм. Температура, при которой металл теряет свой магнетизм, также называется температурой Кюри.

A3: Граница раздела, отделяющая фазу аустенит + феррит от фазы γ (гамма) аустенита.

Acm: Граница раздела, отделяющая аустенит γ от аустенита + цементита.

Фазовая диаграмма является важным инструментом, позволяющим определить, будет ли термообработка полезной или нет. Каждая структура привносит определенные качества в конечный продукт, и выбор термообработки делается на основе этого.

Распространенные методы термической обработки

Существует довольно много методов термической обработки. Каждый из них обладает определенными качествами.

К наиболее распространенным методам термообработки относятся:

- Отжиг;

- Нормализация;

- Закаливание;

- Старение;

- Снятие напряжения;

- Темперирование;

- Цементация.

Отжиг

При отжиге металл нагревается выше верхней критической температуры, а затем охлаждается с медленной скоростью.

Отжиг проводится для размягчения металла. Это делает металл более пригодным для холодной обработки и формовки. Он также повышает обрабатываемость, пластичность и вязкость металла.

Отжиг также полезен для снятия напряжений в детали, вызванных предшествующими процессами холодной обработки. Присутствующие пластические деформации устраняются во время рекристаллизации, когда температура металла пересекает верхнюю критическую температуру.

Металлы могут подвергаться множеству методов отжига, таких как рекристаллизационный отжиг, полный отжиг, частичный отжиг и окончательный отжиг.

Нормализация

Нормализация - это процесс термообработки, используемый для снятия внутренних напряжений, вызванных такими процессами, как сварка, литье или закалка.

В этом процессе металл нагревается до температуры, которая на 40° C выше его верхней критической температуры.

Эта температура выше, чем при закалке или отжиге. После выдержки при этой температуре в течение определенного периода времени его охлаждают на воздухе. Нормализация создает однородный размер зерна и состав по всей детали.

Нормализованная сталь тверже и прочнее отожженной стали. Фактически, в нормализованном виде сталь прочнее, чем в любом другом состоянии. Вот почему детали, которые требуют ударной вязкости или должны выдерживать большие внешние нагрузки, почти всегда будут нормализованы.

Закалка

Самый распространенный процесс термообработки - закалка - используется для увеличения твердости металла. В некоторых случаях затвердеть может только поверхность.

Заготовку закаляют, нагревая ее до заданной температуры, а затем быстро охлаждают, погружая в охлаждающую среду. Можно использовать масло, солевой раствор или воду. Полученная деталь будет иметь повышенную твердость и прочность, но одновременно возрастет и хрупкость.

Цементное упрочнение - это тип процесса упрочнения, при котором упрочняется только внешний слой заготовки. Используемый процесс такой же, но поскольку тонкий внешний слой подвергается процессу, полученная в результате заготовка имеет твердый внешний слой, но более мягкую сердцевину.

Это обычное дело для валов. Твердый внешний слой защищает его от износа материала . В противном случае при установке подшипника на вал он может повредить поверхность и сместить некоторые частицы, которые ускорят процесс износа. Закаленная поверхность обеспечивает защиту от этого, а сердечник по-прежнему обладает необходимыми свойствами, чтобы выдерживать усталостные напряжения.

Другие типы процессов закалки включают индукционную закалку, дифференциальную закалку и закалку пламенем. Однако закалка пламенем может привести к образованию зоны термического влияния, которая возникает после охлаждения детали.

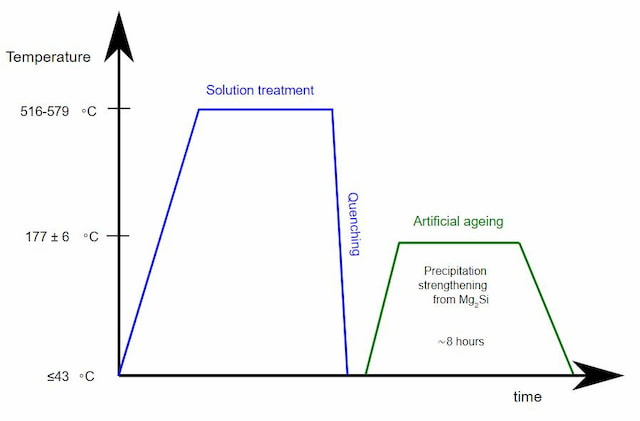

Старение

График старения алюминия 6061

Старение или дисперсионное твердение - это метод термообработки, который в основном используется для повышения предела текучести ковких металлов. В ходе процесса образуются равномерно диспергированные частицы в структуре зерна металла, которые вызывают изменения в свойствах.

Осадочное твердение обычно происходит после еще одного процесса термообработки, при котором достигается более высокая температура. Однако старение только повышает температуру до среднего уровня и снова быстро снижает ее.

Некоторые материалы могут стареть естественным образом (при комнатной температуре), в то время как другие стареют только искусственно, то есть при повышенных температурах. Для естественно стареющих материалов может быть удобно хранить их при более низких температурах.

Снятие напряжения

Снятие напряжения особенно часто используется для деталей котлов, баллонов с воздухом, аккумуляторов и т. д. При этом методе нагревают металл до температуры чуть ниже его нижней критической границы. Процесс охлаждения медленный и, следовательно, равномерный.

Это делается для снятия напряжений, которые возникли в деталях из-за более ранних процессов, таких как формовка, механическая обработка, прокатка или правка.

Отпуск

Отпуск - это процесс уменьшения избыточной твердости и, следовательно, хрупкости, возникающей в процессе закалки. Также снимаются внутренние напряжения. Прохождение этого процесса может сделать металл пригодным для многих применений, в которых требуются такие свойства.

Температура обычно намного ниже температуры затвердевания. Чем выше используемая температура, тем мягче становится конечная заготовка. Скорость охлаждения не влияет на структуру металла во время отпуска, и обычно металл охлаждается на неподвижном воздухе.

Цементация стали

В этом процессе термообработки металл нагревается в присутствии другого материала, который выделяет углерод при разложении.

Освободившийся углерод поглощается поверхностью металла. Содержание углерода на поверхности увеличивается, что делает ее более твердой, чем внутреннее ядро.

Какие металлы подходят для термической обработки?

Хотя черные металлы составляют большинство термообработанных материалов, сплавы меди, магния, алюминия, никеля, латуни и титана также могут подвергаться термообработке.

Около 80% термически обрабатываемых металлов - это разные марки стали. Черные металлы, которые можно подвергать термической обработке, включают чугун, нержавеющую сталь и различные марки инструментальной стали.

Такие процессы, как закалка, отжиг, нормализация, снятие напряжений, цементирование, азотирование и отпуск, обычно выполняются на черных металлах.

Медь и медные сплавы подвергаются таким методам термической обработки, как отжиг, старение и закалка.

Алюминий подходит для таких методов термообработки, как отжиг, термообработка на твердый раствор, естественное и искусственное старение. Термическая обработка алюминия - это точный процесс. Объем процесса должен быть установлен, и его следует тщательно контролировать на каждом этапе для достижения желаемых характеристик.

Очевидно, не все материалы подходят для термической обработки. Точно так же не обязательно использовать каждый метод для отдельного материала. Поэтому каждый материал нужно изучать отдельно, чтобы добиться желаемого результата. Использование фазовых диаграмм и доступной информации о влиянии вышеупомянутых методов является отправной точкой.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Основные свойства металлических материалов (сталей) после термической обработки

К основным свойствам металлургической продукции из стали относятся: структура, величина зерна, прокаливаемость, механические, физические, химические свойства и др.

Структура сплавов контролируется на 3-х уровнях: макроструктура, микроструктура и тонкая структура.

Контроль макроструктуры – основной вид испытаний для определения качества металлов и сплавов, в частности стали и влияния дефектов металлургического производства и термической обработки.

Контролируют макроструктуры на поперечных и продольных макрошлифах и изломах.

ГОСТ 1110243-75 предусматривает оценку по пятибалльным шкалам следующих дефектов металлургического производства Fe-C сплавов:

– общей пятнистой ликвации;

– краевой пятнистой ликвации;

– светлой полоски (контур).

На продольных макрошлифах определяют химическую неоднородность (ликвации серы, фосфора и углерода).

Распределение серы определяют по способу Баумана. Фотографическую бромосеребряную бумагу засвечивают, смачивают в 5%-ном растворе серной кислоты, слегка подсушивают и укладывают на поверхность шлифа. Сернистые включения FeS и MnS, находящиеся на поверхности шлифа, реагируют с серной кислотой. При этом выделяется сероводород, который вступает в реакцию с бромистым серебром фотоэмульсии. Фотобумага в этом месте темнеет и на ней появляется отпечаток сернистого соединения. Затем бумагу промывают и закрепляют в растворе гипосульфита и подсушивают.

Ликвация серы и фосфора выявляется травлением в специальных реактивах. Кроме того, на микрошлифах определяют дефекты структуры, созданные обработкой давлением.

Одним из основных и распространенных видов макроструктурного анализа является изучение характера излома сталей. Значение вида излома признано практикой для оценки качества металлов и сплавов, несмотря на его неколичественный характер.

Вид излома был основным методом оценки изменений структуры в работах Д.К. Чернова, предложивших начало учению о термической обработке стали в 1868 г.

Очень действенной оценкой качества металлов и сплавов остается вид излома в настоящее время. По виду излома можно судить о строении металла, его прочности и пластичности.

Вид излома отражает механизм разрушения материала и позволяет оценить его сопротивление распространению трещин.

Изучение изломов в 60-х годах позволило академику В.Д. Садовскому разработать теорию наследственности стали.

Изломы разделяются на вязкие, их еще называют волокнистые, и хрупкие (кристаллические).

Волокнистый излом свидетельствует о вязком характере разрушения, т.е. о высоких характеристиках пластических свойств. Так, незакаленная сталь должна иметь вязкий излом. Перед разрушением происходит пластическая деформация.

По кристаллическому излому можно оценить величину зерна стали и качественно оценить ее прочность. Такой вид излома характерен для закаленного состояния. Разрушение происходит без заметной пластической деформации.

Кристаллические изломы подразделяются на межкристаллические (когда разрушение идет по границам зерен) и на транскристаллические, когда разрушение идет по зерну.

Излом нормально закаленной конструкционной стали должен быть транскристаллический.

Межкристаллические изломы обычно свидетельствуют об ослаблении границ зерен в результате неправильной термической обработки (перегрев, пережог) или недопустимой ликвации некоторых элементов (фосфор, сера и др.).

После закалки и низкого отпуска оценивают температуру нагрева под закалку по величине зерна кристаллического излома.

В конструкционных легированных сталях после закалки и отпуска блестящий межкристаллитный излом свидетельствует о развитии отпускной хрупкости.

Блестящий транскристаллический излом в закаленных и низкоотпущенных сталях свидетельствует о присутствии в структуре бейнита, продукта промежуточного распада аустенита, получающегося при недостаточной скорости охлаждения.

В быстрорежущих сталях после повторной закалки без промежуточного отжига обнаруживается нафталинистый излом. Это транскристаллический излом с избирательным блеском отдельных фасеток излома. Нафталинистый излом является результатом ориентированного кристаллографически упорядоченного превращения a®g, то есть при нагреве в этих сталях идет превращение, обратное мартенситному. Зерна аустенита не растут из зародышей, а происходит восстановление того аустенитного зерна, которое было до закалки. Иголки мартенсита переходят в аустенит с той кристаллографической ориентацией, как и остаточный аустенит.

Межкристаллический излом в литой термически обработанной стали может свидетельствовать о высоком содержании в ней азота и алюминия.

При оценке видов излома необходимо учитывать условия разрушения образца, так как вид излома зависит от температуры испытания, от условий приложения нагрузки (ударная или статическая).

В связи с имеющейся четкой связью между изломом и структурой металла вполне понятна необходимость получения наибольшей информации при изучении поверхности излома. Их изучают при визуальном осмотре, при небольших увеличениях под бинокулярными микроскопами (до ´60) и при электронно-металлографическом исследовании, при больших увеличениях от ´2000 до ´60000. К сожалению, при увеличениях, принятых в оптических металлографических микроскопах излом нельзя рассматривать из-за малой глубины резкости световой оптики.

Проводится анализ микроструктуры на металлографических микроскопах с различным увеличением: от 100 и выше. В зависимости от того, какой признак оценивают, контроль проводят на продольных или поперечных шлифах.

К металлографическому анализу относятся методы оптической микроскопии и электронно-микроскопические.

Методы оптической микроскопии позволяют оценить свойства сплавов после различных видов термической обработки и обработки давления. Применяемые увеличения – от 100 до 1000 раз.

Микроструктуру стали оценивают по ГОСТ 8233-56 [1]. Определяют дисперсность перлита пластинчатого от сорбитообразного до грубопластинчатого, соотношение феррита и перлита, дисперсность мартенсита от скрытоигольчатого до грубоигольчатого.

ГОСТ содержит таблицы с указанием размеров структурных составляющих и фотоэталоны микроструктур.

В настоящее время почти все качественные стали выплавляются с регулированной величиной зерна.

Оценка величины зерна производится по 2-м параметрам:

1) действительному размеру зерна;

2) наследственному размеру зерна.

Для однофазных сплавов типа твердых растворов величина зерна является очень важной характеристикой. Равноосные однородные по размерам зерна свидетельствуют о равновесном состоянии сплава.

На закаленных сталях выявляют действительное аустенитное зерно специальным травлением пикриновой кислотой с добавлением поверхностно активного вещества. Границы аустенитных зерен имеют повышенную травимость и выявляются прежде, чем мартенсит.

Величину зерна определяют сравнением с фотоэталонами [2].

Последнее время получает распространение оценка качества структуры закаленной стали по распределению зерен по размерам.

В настоящее время считается общепризнанным, что величина зерна аустенита в закаленной и отпущенной стали, феррита и перлита в отожжённой и нормализованной стали определяет ударную вязкость, работу распространения трещины и порог хладоломкости. Особенно нежелательной является равнозернистость, которая снижает конструкционную прочность и вызывает охрупчивание в местах концентрации внутренних напряжений.

Размер зерна стали влияет не только на прочностные характеристики, но и на технологические свойства стали, с увеличением зерна и увеличением разнозернистости склонность к короблению деталей и к образованию трещин при закалке возрастает.

Оценка зернистости по шкалам ГОСТ 5639-82 [2] дает усредненные результаты и не отражает действительного распределения зерен по размерам.

Более точно охарактеризовать зеренное строение стали можно, определив так называемый закон распределения зерен по размерам, который устанавливает связь между значениями размеров зерна и их вероятностями.

При контроле наследственного размера зерна оценивают склонность к росту зерна при определенной температуре. Для углеродистых сталей, содержащих до 0,2% С, применяют метод цементации.

Образцы контролируемой плавки нагревают в плотно закрытом ящике, наполненном свежим карбюризатором. Время выдержки после прогрева ящика 8 ч. Образцы после цементации охлаждают вместе с ящиком до 600°С с различной скоростью в зависимости от марки стали. Углеродистую сталь охлаждают со скоростью не более 150°С в час, легированную – не более 50°С в час. Скорость охлаждения образцов ниже 600°С в час не регламентируется. Границы зерен аустенита при температуре 930°С фиксируются цементитной сеткой. Для выявления цементита шлифы рекомендуется травить в одном из следующих реактивов:

– 3–5 %-ный раствор азотной кислоты в этиловом спирте;

– 5 %-ный раствор пикриновой кислоты в этиловом спирте;

– кипящий раствор пикрата натрия, время травления 10–15 мин.

Для конструкционных и инструментальных (углеродистых и легированных) сталей применяют для выявления наследственного зерна метод окисления. В этом случае образцы с полированной поверхностью подвергают нагреву в вакууме или в защитной атмосфере до определенной температуры, выдерживают до полного прогрева образцов. Для окисления шлифов после выдержки, не снижая температуры, в печь подают воздух в течение 30–60 с. После охлаждения в воде и полировки образцы травят в одном из реактивов следующего состава:

1) 15 г соляной кислоты, 75 г этилового спирта;

2) 1 г пикриновой кислоты, 5 г соляной кислоты, 100 г этилового спирта.

Для углеродистых и низколегированных сталей, близких по составу к эвтектоидным, для выявления наследственного зерна применяют метод сетки перлита (троостита).

Образцы подвергают нагреву, выдерживают, затем охлаждают на воздухе. После термической обработки плоскость образца на высоте уровня воды шлифуют до удаления обезуглероженного слоя, полируют и травят в 3-5 %-ном растворе азотной кислоты или 5 %-ном растворе пикриновой кислоты в этиловом спирте.

Такое повышенное внимание к величине зерна вызвано тем, что размер зерна влияет на многие свойства стали: прочность, как статическую, так и динамическую; пластичность; износостойкость; демпфирующую способность; прокаливаемость; обрабатываемость режущего инструмента; деформацию при термической обработке; штампуемость.

Очень важной характеристикой является прокаливаемость стали. Под прокаливаемостью понимают толщину распространения закаленной зоны. Самым распространенным методом определения прокаливаемости является торцевая закалка.

В основном на прокаливаемость влияет химический состав стали. Но, кроме того, она зависит и от неучитываемых факторов: формы и количества неметаллических включений, газонасыщенности и т.д. Поэтому для каждой плавки определяют распределение твердости по длине образца, а для марки стали определяют полосу прокаливаемости на основании исследования большого количества плавок одной марки.

Читайте также: