Вырезаем лазером на металле

Обновлено: 18.05.2024

Производство металлоконструкций не обходится без раскроя плоского и профильного проката. От этой операции во многом зависит качество и стоимость готовой продукции. Сегодня в мастерских и на предприятиях успешно применяются несколько различных технологий резки, мы расскажем об одной из них. Итак, тема нашей статьи – лазерный раскрой листового металла.

Что понимается под раскроем металла

Раскрой листового металла относится к заготовительным операциям. Они выполняются с целью сформировать детали, пригодные для сварки и монтажа. По сути, это производство фрагментов металлоконструкций. На предприятиях нередко работают целые заготовительные подразделения, где производится резка, обработка краев реза, гибка и т. д. В результате получаются заготовки, требующие дополнительной обработки, или уже готовые детали. Все зависит от того, какие технологии и оборудование применяются на этом этапе.

Перед началом раскроя нужно рационально разместить «выкройки» на листе. Заготовка может быть любой формы, но проще всего, конечно, работать с прямоугольными. В ходе резки листового металлопроката образуются отходы – возвратные и невозвратные. Количество этих остатков непосредственно связано с используемой технологией.

Рекомендуем статьи по металлообработке

Раскрой листового металла – непростая и очень ответственная операция. От нее зависит качество и себестоимость деталей и всей конструкции в целом. На современных предприятиях отдают предпочтение эффективным высокотехнологичным методам резки.

Принципы лазерной технологии раскроя листового металла

Наиболее точный раскрой листового металлопроката обеспечивает плазменная и лазерная резка – две технологии, связанные с термическим (термохимическим) воздействием на материал.

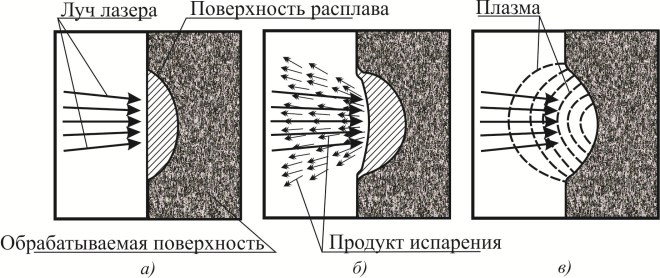

Эти методы основаны на быстром и сильном нагревании металлического листа в намеченной точке при помощи лазерного луча или струи плазмы. Происходит локальное расплавление и испарение металла. При перемещении резака по контуру будущей детали перемещается и зона нагрева. В итоге получается аккуратно вырезанная заготовка. Лазер также способен сделать отверстия заданной формы и размера.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Каков принцип работы лазерных установок? Энергия источника (вспышка особой лампы, электрический разряд или химическая реакция) превращается в световую энергию и многократно усиливается. Нарастанию способствует оптический резонатор – система из двух или нескольких специальных зеркал. Процесс происходит в так называемой активной среде, она может представлять собой газ, жидкость или твердое тело. Образуется узкий пучок концентрированной энергии высокой мощности, который и прожигает материал в заданной точке. Для резки металла применяются твердотельные (в том числе оптоволоконные), и газовые лазерные станки.

Лазерный раскрой листового металла происходит с минимальной погрешностью благодаря очень точной фокусировке луча – вся его энергия может быть сконцентрирована в точке диаметром 1 микрон. Программное управление обеспечивает идеальное соответствие вырезанных деталей чертежу. Причем возможно вырезать заготовки любой, самой сложной формы. Отличительной особенностью данной технологии является высокая скорость процесса при отличном качестве продукции.

Лазер способен резать любые металлы и сплавы. Поскольку мощный нагрев в точке реза происходит быстро, вся поверхность не успевает нагреться, поэтому лист не деформируется. Непосредственного контакта инструмента с обрабатываемым материалом нет, поэтому можно разрезать даже тонкие или хрупкие материалы. Правда, лазерный раскрой листового металла толщиной более 20 мм обычно не производится, так как для этого нужна установка очень большой мощности, а это экономически неоправданно.

Мощность лазерного излучения можно регулировать – выполнять не только резку, но и гравировку листа.

При раскрое происходит мгновенное расплавление и испарение металла. Струя вспомогательного газа выдувает остатки расплава и продукты окисления материала. Для раскроя относительно толстых листов в рабочую зону дополнительно подают кислород под давлением, чтобы поверхность материала в точке реза нагревалась еще сильнее.

Перечислим основные преимущества лазерной резки:

- доступна обработка даже самых твердых металлов и сплавов;

- высокая скорость раскроя;

- при высокой производительности станка сохраняется отличное качество работы;

- можно резать хрупкий металл, для которого другие способы обработки не годятся;

- подходит для производства фигурных заготовок и деталей, форма может быть любой;

- малые потери металла благодаря достаточно плотному размещению заготовок на листе, за счет этого себестоимость продукции снижается;

- вырезанные лазерным лучом детали не нуждаются в дополнительной обработке;

- процессом лазерного раскроя листового металла на станках с ЧПУ легко управлять;

- метод экономически эффективен, если правильно выбрать область применения и подобрать соответствующее поставленным задачам оборудование.

Недостатки данной технологии:

- не подходит для резки металла толщиной более 20 мм;

- при работе с металлом, обладающим выраженными отражающими свойствами (полированная нержавейка и др.), мощность и производительность станка снижается.

Лазерный раскрой листового металлопроката особенно востребован в случае изготовления больших партий идентичных деталей с абсолютно точным соблюдением их формы и размеров. Это актуально, например, при производстве судов, самолетов, автомобилей, станков, радиоэлектроники и точных приборов, для создания декоративных решеток и др.

Какое оборудование сегодня используют для лазерного раскроя листового металла

С появлением лазерных режущих станков производство металлоконструкций стало значительно дешевле и быстрее. Лазерный раскрой обеспечивает высочайшую точность и скорость работы. Эта технология оптимальна для обработки металлических листов малой и средней толщины. Она применяется на предприятиях металлургической отрасли и практически на любом машиностроительном производстве.

В России встречаются лазерные станки производства компаний Mitsubishi, Durmazlar, Trumpf, TST LASER, Mazak, FINN-POWER, Knuth, Halk, Mattex.

Наиболее популярно следующее оборудование:

- Лазерные станки ARAMIS.

- Лазерное оборудование компании Durmazlar.

- Установка 2D/3D СО2 Space GEAR MarkII производства фирмы MAZAK.

- Станки с ЧПУ для сварки и лазерного раскроя листового металла Laserdyne производства ПРИМА НОРС.

Стоимость оборудования для лазерной резки составляет в среднем 350 000 рублей.

Луч лазера – концентрированный поток световых частиц высокой энергии. Он почти не рассеивается и создает на поверхности разрезаемого материала крошечное световое пятно, размер которого обычно составляет несколько микрон. В этой точке металл моментально плавится, кипит и испаряется, в то время как остальная поверхность не подвергается нагреванию. Эти особенности позволяют добиться чрезвычайно узкого реза, при этом размеры и форма детали выдержаны с точностью до десятых долей миллиметра.

Нюансы лазерного раскроя металла в промышленных условиях

Для резки и гравировки металла на предприятиях используются твердотельные и газовые лазеры (жидкостные для этой цели не подходят). По сравнению с газовым, твердотельный лазер проще по конструкции, обладает более высоким КПД и экономичнее в эксплуатации. Однако его мощность обычно лежит в пределах от 1 до 6 кВт – значительно меньше, чем у газового лазера. Твердотельная лазерная установка может работать в постоянном или импульсном режиме, последний дает возможность увеличить мощность.

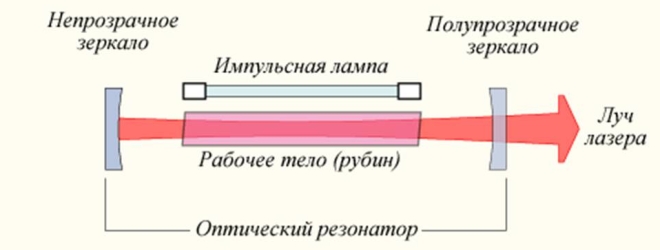

Рабочим телом (активной средой) твердотельного лазера служит стержень, изготовленный из кристалла или стекла с особыми «лазерными» свойствами. Чаще используются кристаллы иттрий-алюминиевого граната с неодимом (Nd:YAG), неодимовое стекло или рубины. Кстати, самый первый в истории лазер был рубиновым.

Под влиянием системы накачки (обычно это специальные лампы с подходящим по спектру излучением) стержень испускает фотоны. Световая энергия усиливается и фокусируется благодаря оптическому резонатору – системе зеркал и линз. Их положение можно менять для точной настройки лазера. Управление световым потоком, регулировка его параметров, а также концентрация луча в нужной точке в соответствии с контурами заготовки происходит автоматически, за это отвечает компьютер.

Для раскроя металлических листов используются и волоконные лазеры – тоже твердотельные, но выделенные в отдельную группу. В основе – кварцевое оптическое волокно, легированное неодимом, иттербием или другими редкоземельными металлами. Нередко волокно является одновременно и активной средой, и оптическим резонатором, а это означает упрощение конструкции и ее неприхотливость, ведь зеркала и линзы достаточно капризны. Накачка происходит с помощью диодной лампы (светодиода).

Волоконные лазерные установки компактны и мобильны, отличаются высокой мощностью и длительным периодом эксплуатации. Подходят для прецизионной резки благодаря отличной фокусировке луча. Высокий КПД установки, ее надежность, почти идеальные параметры луча, несложное и недорогое обслуживание сделали лазеры этого типа очень популярными на промышленных предприятиях. Стоит отметить также, что лазерный луч со всей его энергией передается по оптическому волокну как электрический ток по проводу – преимущества очевидны.

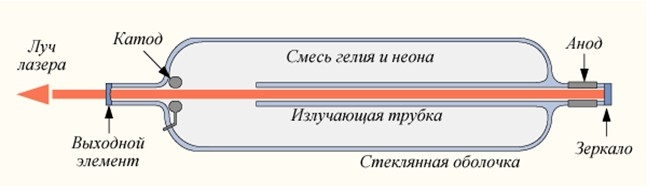

В газовых лазерах место стержня занимает трубка, заполненная газом, – в металлорежущих станках используется углекислый газ с добавлением азота и гелия. Трубка помещена в оптический резонатор. Внутри нее газовая смесь испускает фотоны под влиянием электрических разрядов (электрическая накачка). Газовый лазер дешевле твердотельного. Он способен выдавать мощность свыше 20 кВт в непрерывном режиме, так что может кроить очень твердые металлы и сплавы.

Помимо газов, служащих для получения собственно лазерного луча, в процессе раскроя материала участвуют вспомогательные газы. Например, металлы с высокой температурой плавления лучше всего резать в струе кислорода. Для резки алюминия и нержавеющей стали используется азот. Для титана, меди и некоторых других металлов подойдет только аргоновая среда.

5 итоговых советов по работе с лазером при раскрое листового металла

- Не рекомендуется подвергать лазерной резке некачественный металл. Следы коррозии или ржавчина сведут на нет преимущества этой современной технологии – качество реза будет неудовлетворительным.

- Не следует обрабатывать листы с заметными неровностями – результат непредсказуем.

- Размечая лист, нужно помнить о том, что заготовки должны располагаться не менее чем в 10 мм от краев. При этом минимальное расстояние между ними – 5–10 мм.

- Для повышения качества работы рекомендуется использовать металлические листы со скругленными углами.

- Раскрой заготовок со сложными контурами стоит дороже, поскольку продолжается дольше. Причина в том, что при прохождении каждой линии контура станок врезается в материал за пределами будущей детали, затем возвращается назад и меняет направление.

Итак, раскрой металла – это технологическая операция превращения металлопроката в заготовки или готовые детали требуемых размеров и формы. Лазерная резка используется для работы с любыми металлами. Она превосходит иные технологии по скорости обработки металлопроката и качеству готовой продукции, к тому же незаменима при производстве деталей сложной формы. При этом процесс резки экономически выгоден и безопасен как для человека, так и для окружающей среды.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Лазер для резки металла

Как известно, лазер для резки металла применяется так же часто, как и механические методы, но при этом он обеспечивает лучшее качество и точность реза, что и определяет популярность этого способа раскроя. Часто можно услышать, что данная технология уже вытеснила остальные и не имеет недостатков, но это не так.

Использование лазера хоть и востребовано, но имеет определенные ограничения. В нашей статье мы расскажем, какой используется лазер для раскроя металла, разберемся в плюсах и минусах данного метода и приведем требования к нему.

Суть лазерной резки металла

В процессе лазерной резки используется луч, генерируемый специальной установкой. Он характеризуется особыми свойствами, а именно: способностью фокусироваться на малой площади и обеспечивать энергию высокой плотности. Благодаря этому лазер вызывает активное разрушение любого материала плавлением, горением или испарением.

Если говорить точнее, то лазер для резки металла способен концентрировать на заготовке энергию плотностью в 108 Ватт на 1 см2. Подобный эффект обеспечивают следующие свойства луча:

- Монохроматичность, то есть постоянная длина и частота волны, что несвойственно, например, световым волнам. Поэтому лазерным лучом без труда можно управлять обычными оптическими линзами.

- Высокая направленность и малый угол расходимости, что требуется для высокой фокусировки.

- Когерентность, то есть полная согласованность большого количества волновых процессов, протекающих в луче. Кроме того, они вступают в резонанс между собой, из-за чего достигается многократное повышение общей мощности излучения.

Под действием луча лазера для резки обрабатываемая область металла быстро нагревается и плавится. Зона плавления быстро распространяется вглубь материала, что объясняется сразу рядом факторов, например, теплопроводностью металла. Далее материал в месте контакта нагревается до температуры кипения, начинается его испарение.

Виды лазера для резки металла

Станок для резки металла лазером включает в себя такие основные части:

- рабочую среду, которая обеспечивает необходимое излучение;

- источник энергии или систему накачки, создающую условия для появления электромагнитного излучения;

- оптический резонатор, то есть систему зеркал, призванных усилить излучение.

С точки зрения рабочей среды выделяют:

Твердотельные лазеры

Главным узлом устройства является осветительная камера, в которой расположен источник энергии и твердое рабочее тело. В роли первого выступает мощная газоразрядная лампа-вспышка, а рабочее тело представляет собой стержень из неодимового стекла. Или в качестве материала стержня может применяться рубин, алюмо-иттриевый гранат, который был предварительно легирован неодимом, иттербием.

С торцов стержня находится пара зеркал, одно из которых является отражающим, а второе – полупрозрачным. Рабочее тело испускает луч, он многократно отражается внутри него, усиливаясь, и выходит сквозь полупрозрачное зеркало.

Также к твердотельным относятся волоконные лазеры для резки металла и прочих материалов. Их отличие от первого типа состоит в том, что они усиливают излучение при помощи стекловолокна, а за поступление энергии отвечает полупроводниковый лазер.

Проще всего понять, как работают подобные системы, на примере установки с гранатовым стержнем, в который в качестве легирующего компонента добавлен неодим. Ионы последнего выполняют функцию активных центров, поглощающих излучение газоразрядной лампы.

Они возбуждаются, то есть получают избыточную энергию, но потом приходят в исходное состояние, отдавая энергию как фотон или электромагнитное излучение, свет. Фотон оказывает влияние на другие возбужденные ионы, заставляя их также вернуться в первичное состояние, а реакция постепенно усиливается.

Под действием зеркал луч движется в определенном направлении. Фотоны вынуждены постоянно возвращаться в рабочее тело, что вызывает появление новых фотонов и увеличение излучения. В итоге достигается малая расходимость луча в сочетании с высокой концентрацией энергии.

Газовые лазеры

Здесь в качестве рабочего тела выступает углекислый газ в чистом виде либо в сочетании с азотом и гелием. Насос прокачивает газ через газоразрядную трубку, где тот возбуждается электрическими разрядами. Усилить излучение позволяют отражающее и полупрозрачное зеркала.

Есть разные конструкции газовых лазеров для резки металла: с продольной и поперечной прокачкой и щелевые.

Газодинамические лазеры

Газ со скоростью, превосходящей звуковую, проходит по суженному посередине каналу – его принято называть соплом Лаваля. Так газ резко расширяется и охлаждается, а его атомы приходят в обычное состояние, что сопровождается появлением излучения.

Преимущества и недостатки лазерной резки металла

Резка листового металла и иных материалов лазером позволяет:

- Раскраивать металлы различной толщины. Для меди этот показатель составляет 0,2–15 мм, для алюминия – 0,2–20 мм, для сталей – 0,2–20 мм, а для нержавеющей стали находится в пределах 50 мм.

- Обрабатывать хрупкие и легко поддающиеся деформации детали, что объясняется отсутствием контакта между инструментом и заготовкой.

- Производить изделия любой конфигурации, особенно с использованием ЧПУ для резки металла лазером. В этом случае мастеру нужно только загрузить в программу чертеж, после чего оборудование выполнит работу достаточно точно и без посторонней помощи.

- Проводить раскрой с высокой скоростью – если нужно изготовить небольшую партию, данный подход дает возможность отказаться от штамповки, литья.

- Снизить себестоимость готовых деталей, что позитивно отражается на конечной цене изделий. Эта особенность связана с минимальным количеством отходов и возможностью отказаться от дополнительной обработки кромок за счет получение аккуратного реза.

- Справляться со сложными задачами, так как резка лазером считается практически универсальной операцией.

Однако не стоит забывать о минусах данного метода. Одним из его основных недостатков являются значительные энергозатраты, из-за которых данный способ обработки является наиболее дорогостоящим.

Тем не менее, сопоставление лазерной резки и штамповки показывает, что первый подход является более экономичным, так как для второго нужно дополнительно изготовить оснастку.

Еще один недостаток использования лазера для резки металла кроется в небольшой толщине заготовок, которые могут обрабатываться этим методом – предельный показатель составляет 20 мм.

Нюансы резки лазером различных металлов

Как уже говорилось выше, лазерная резка имеет ограничения по толщине реза. И чем больше толщина листа, тем большие временные затраты требуются на его обработку. При этом ухудшается качество, ровность раскроя.

Применение лазера для резки предполагает такие особенности для разных металлов:

- Сталь 3 не деформируется, даже когда речь идет о тонких листах, ведь в процессе обработки отсутствует контакт с режущим инструментом, используется сфокусированный луч.

- Нержавеющая сталь является очень твердым металлом, поэтому посредством лазера удается значительно сократить временные затраты на раскрой в сравнении с механическим способом.

- Алюминий относится к достаточно мягким металлам, однако при его механической обработке невозможно обеспечить острую кромку – проблема решается при помощи лазерного метода.

- Медь входит в число дорогих материалов, поэтому основным преимуществом использования лазера является возможность сократить ее расход. Данный металл имеет сильные светоотражающие свойства, из-за чего приходится ограничивать толщину листа. В противном случае может быть испорчена режущая головка и есть риск проявления конусности. Специалисты рекомендуют раскраивать медные листы толщиной от 3 мм при помощи плазменной резки, ведь так обеспечивается оптимальная эффективность и качество.

- Латунь имеет свойства, практически полностью совпадающие с характеристиками меди, поэтому может обрабатываться лазером для резки металла при толщине листа до 3 мм. Луч быстро и без искажений раскраивает тонкие листы латуни, заготовки не деформируются, рез не имеет конусности, окалин.

- Черная/оцинкованная сталь разрезается лазером, если имеет толщину в пределах 20 мм. При превышении данного показателя значительно снижается энергоэффективность и качество работы.

- Нержавейка достаточно твердая, поэтому лазер выбирают для раскроя листов толщиной до 10 мм. Большая толщина негативно отражается на качестве края деталей.

- Алюминий режут лазером при толщине до 8 мм. Здесь также происходит снижение энергоэффективности при превышении указанной цифры, поскольку речь идет о тугоплавком металле.

- Медь и латунь обрабатывают этим методом, если толщина листа составляет до 3 мм. На скорости и качестве обработки отрицательно сказываются высокие светоотражающие свойства данных материалов.

- Оформление идеи.

- Подготовка художественного эскиза.

- Формирование технического макета модели.

- Изготовление тестовой детали.

- Проверка параметров, доработка, если она требуется.

- Запуск производства.

- масштаб чертежа 1:1;

- замкнутые контуры, будь то внешние или внутренние;

- CIRCLE, LINE, ARC используются в качестве команд для создания контуров;

- команды ELLIPSE, SPLINE не учитываются;

- наложение линий приводит к тому, что луч повторно проходит по одной траектории;

- в чертеже обязательно фиксируется число деталей и используемый материал;

- вся информация о чертеже содержится в одном файле.

- Лазерный луч, в отличие от световых волн, характеризуется постоянством длины и частоты волны (монохроматичность), что и позволяет легко фокусировать его на любой поверхности при помощи обычных оптических линз.

- Исключительно высокая направленность лазерного луча и небольшой угол его расходимости. Благодаря такому свойству на оборудовании для лазерной резки можно получить луч, отличающийся высокой фокусировкой.

- Лазерный луч обладает еще одним очень важным свойством – когерентностью. Это значит, что множество волновых процессов, протекающих в таком луче, полностью согласованы и находятся в резонансе друг с другом, что в разы увеличивает суммарную мощность излучения.

- плавлением металла;

- испарением обрабатываемого металла.

- активизация процесса окисления металла (это позволяет снизить его отражающую способность);

- повышение тепловой мощности в зоне реза (поскольку металл в среде кислорода горит более активно);

- выдувание из зоны реза мелких частиц металла и продуктов сгорания кислородом, подаваемым под определенным давлением (это облегчает приток газа в зону обработки).

- Диапазон толщины изделий, которые можно успешно подвергать резке, достаточно широк: сталь – от 0,2 до 20 мм, медь и латунь – от 0,2 до 15 мм, сплавы на основе алюминия – от 0,2 до 20 мм, нержавеющая сталь – до 50 мм.

- При использовании лазерных аппаратов исключается необходимость механического контакта с обрабатываемой деталью. Это позволяет обрабатывать таким методом резки легко деформирующиеся и хрупкие детали, не переживая за то, что они будут повреждены.

- Получить при помощи лазерной резки изделие требуемой конфигурации просто, для этого достаточно загрузить в блок управления лазерного аппарата чертеж, выполненный в специальной программе. Все остальное с минимальной степенью погрешности (точность до 0,1 мм) выполнит оборудование, оснащенное компьютерной системой управления.

- Аппараты для выполнения лазерной резки способны с большой скоростью обрабатывать тонкие листы из стали, а также изделия из твердых сплавов.

- Лазерная резка металла способна полностью заменить дорогостоящие технологические операции литья и штамповки, что целесообразно в тех случаях, когда необходимо изготовить небольшие партии продукции.

- Можно значительно снизить себестоимость продукции, что обеспечивается за счет более высокой скорости и производительности процесса резки, снижения объема отходов, отсутствия необходимости в дальнейшей механической обработке.

- Из-за высокой мощности и значительного энергопотребления оборудования для лазерной резки себестоимость изделий, изготовленных с его применением, выше, чем при их производстве методом штамповки. Однако это можно отнести лишь к тем ситуациям, когда в себестоимость штампованной детали не включена стоимость изготовления технологической оснастки.

- Существуют определенные ограничения по толщине детали, подвергаемой резке.

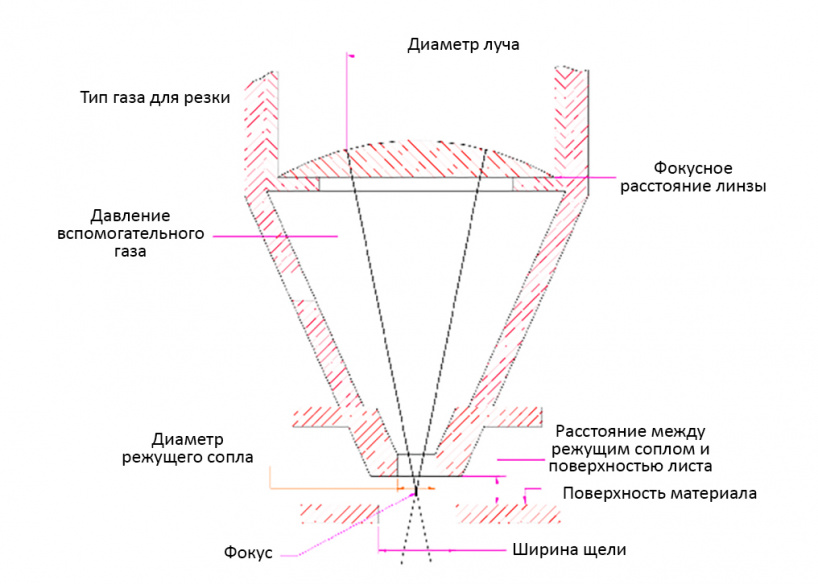

- Режим работы лазера;

- Мощность лазера;

- Положение фокуса лазера;

- Высота сопла;

- Диаметр сопла;

- Вспомогательный газ;

- Чистота вспомогательного газа;

- Расход вспомогательного газа;

- Давление вспомогательного газа;

- Скорость резки;

- Материал подвергающийся резке;

- Качество поверхности материала (ржавчина, посторонние предметы и т.д.).

Обычно лазер используют для резки листов металла небольшой толщины, а также в случаях, когда необходимо сформировать геометрически правильные отверстия для точных соединений.

С обработкой листов толщиной свыше 3 мм отлично справляется плазменный станок, не теряя при этом скорости работы. По качеству реза он лишь немного уступает лазеру, но заготовки требуют дополнительной обработки. Под последней понимают, например, удаление окалины с кромки.

Современные станки для лазерной резки

Сегодня на рынке представлен большой выбор техники, осуществляющей раскрой лазером. Многокоординатное оборудование вытесняет шумные механические резаки с низким уровнем производительности.

Мощность конкретного лазера для резки металлов подбирается в соответствии с особенностями производства и экономическими требованиями.

Современные прецизионные станки с ЧПУ обладают точностью раскроя различных материалов до 0,005 мм и могут обрабатывать площадь до нескольких квадратных метров. Также подобное оборудование предполагает высокую автоматизацию производства, а значит, минимальное участие человека во всех процессах.

Для этого в программе задают необходимую геометрию детали. Далее системы настройки фокуса сами устанавливают расстояние, способное обеспечить самый эффективный раскрой.

Рекомендуем статьи

Теплообменники отвечают за регулировку температуры лазерной установки, а оператор получает только контрольные данные по актуальному состоянию всего устройства.

Лазерный станок имеет клапаны, при помощи которых подсоединяется газобаллонное оборудование для подачи вспомогательных газов к месту раскроя. Предусмотренная система дымоулавливания включает вытяжную вентиляцию лишь на время резки, сокращая таким образом затраты на работу этого компонента системы.

Зона раскроя защищена кожухом, что обеспечивает необходимый уровень безопасности персонала.

Вся работа мастера с лазером для резки металла состоит во введении необходимых характеристик, после чего ему остается только забрать готовое изделие. Производительность оборудования определяется параметрами станка, уровнем подготовки оператора, отвечающего за программный код.

Методика лазерной резки металлов может применяться на полностью роботизированных производствах, где персоналу не требуется заниматься тяжелым трудом.

Сегодня существуют как универсальные, так и специализированные лазерные станки. Первые имеют значительно более высокую цену, зато с их помощью удается проводить целый ряд операций, создавать детали сложной формы. Потребитель сам может выбирать модель, исходя из своих потребностей, ведь на рынке представлен богатый выбор предложений.

Подготовка макета для лазерной резки

Производство деталей с помощью лазера для резки металла предполагает выполнение таких этапов:

Создание технического макета требует особого внимания, поскольку точность выполнения работы на данном этапе определяет качество итогового изделия. Любые чертежи для дальнейших операций с применением лазера выполняются в «AutoCAD» или «CorelDraw», поскольку станки работают с форматами именно этих программ.

К макетам предъявляются такие требования:

Лазерная резка стали и цветных металлов сегодня очень популярна. Заказчики небольших партий изделий обращаются в профильные предприятия, ценя их способность быстро выдавать чистовые детали нестандартной формы.

Лазерные технологии нашли применение в декоративном творчестве, применяются для создания дизайнерских украшений, сувениров.

При выборе лазера в качестве инструмента для резки металла важно учитывать окупаемость оборудования, затраты на эксплуатацию. На данный момент подобные системы доступны преимущественно крупным предприятиям, имеющим большой производственный цикл.

Однако развитие технологий неизбежно приведет к снижению цены на станки и сокращению расхода электроэнергии. А значит, в будущем лазеры займут место прочих инструментов для раскроя разнообразных материалов.

Технология лазерной резки металла – оборудование, особенности, видео

Лазерная резка, или LBC (Laser Beam Cutting), как она обозначается во всем мире, – это процесс, при котором материал в зоне реза нагревается, а затем разрушается при помощи лазера.

Промышленная резка металла с помощью лазера

Сущность лазерной резки металла

Лазерная резка металла, как понятно из ее названия, выполняется при помощи луча лазера, получаемого при помощи специальной установки. Свойства такого луча позволяют фокусировать его на поверхности небольшой площади, создавая при этом энергию, характеризующуюся высокой плотностью. Это приводит к тому, что любой материал начинает активно разрушаться (плавиться, сгорать, испаряться и т.д.).

Станок лазерной резки металла, к примеру, позволяет концентрировать на поверхности обрабатываемого изделия энергию, плотность которой составляет 10 8 Ватт на один квадратный сантиметр. Для того чтобы понять, как удается добиться такого эффекта, необходимо разобраться, какими свойствами обладает лазерный луч:

Процессы, происходящие при резке металла с использованием лазера, хорошо заметны на приведенных в статье видео. При воздействии луча на поверхность металла происходит быстрое нагревание и последующее расплавление подвергаемой обработке площади.

Быстрому распространению зоны плавления вглубь обрабатываемого изделия способствуют несколько факторов, в том числе и теплопроводность самого материала. Дальнейшее воздействие лазерного луча на поверхность изделия приводит к тому, что температура в зоне контакта доходит до точки кипения и обрабатываемый материал начинает испаряться.

Процесс лазерной резки в схематичной форме

Лазерную резку металла может выполняться двумя способами:

Для того чтобы выполнить резку металла методом испарения, требуется большая мощность оборудования и, как следствие, значительные энергозатраты, что не всегда целесообразно с экономической точки зрения. Ограничивают использование такого метода и строгие требования к толщине обрабатываемых изделий. Именно поэтому данный метод используют только для резки тонкостенных деталей.

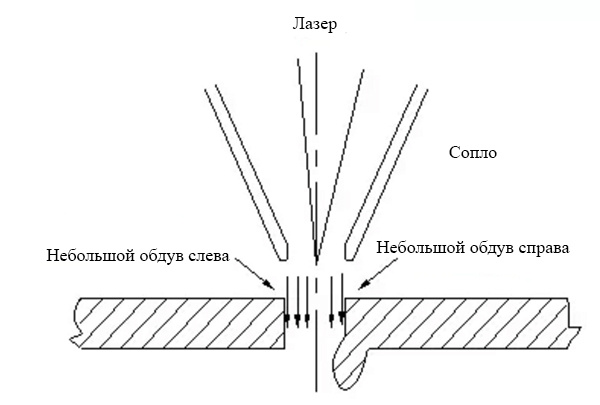

Значительно большее распространение получила лазерная резка металла методом плавления. В последнее время лазерную резку методом плавления все чаще проводят с использованием газов (кислород, азот, воздух, инертные газы), которые с помощью специальных установок вдувают в зону реза (видео этого процесса можно легко найти в Сети).

Такая технология позволяет снизить энергозатраты, повысить скорость работы, использовать оборудование небольшой мощности для резки металла большой толщины. Конечно, это нельзя считать лазерной резкой в чистом виде, правильнее будет называть его газолазерной технологией.

Лазерная резка стали 10мм

Использование кислорода в качестве вспомогательного газа при выполнении лазерной резки позволяет одновременно решить такие важные задачи, как:

Преимущества и недостатки лазерной резки

Лазерная резка металлических изделий имеет целый ряд весомых преимуществ по сравнению с другими способами резки. Из многочисленных достоинств данной технологии стоит обязательно отметить следующие.

Резка фанеры лазером

Наряду с высокой мощностью устройства для лазерной резки обладают исключительной универсальностью, что дает возможность решать с их помощью задачи любой степени сложности. В то же время для лазерной резки металла характерны и некоторые недостатки.

Виды оборудования для лазерной резки

Оборудование для лазерной резки металла делится на три основных типа.

Газовые установки для лазерной резки

Газы в таких установках, использующиеся в качестве рабочего тела, могут прокачиваться по продольной или поперечной схеме. Принцип работы таких лазеров заключается в возбуждении атомов газа под действием электрического разряда, вследствие чего частицы начинают излучать монохроматический свет. Большое распространение в современной промышленности нашли щелевидные установки, работающие на углекислом газе. Они достаточно компактные, при этом мощные и отличаются простотой в эксплуатации (в Интернете достаточно много видео, на которых показана работа таких установок).

Принцип действия газового лазера

Конструкция такого оборудования состоит из двух основных элементов: лампы накачки и рабочего тела, в качестве которого чаще всего используется стержень из искусственного рубина. В состав последнего также включен неодим иттриевого граната. Лампа накачки в таких аппаратах необходима для того, чтобы передать на рабочее тело требуемое излучение. Чаще всего такие установки для лазерной резки работают в импульсном режиме, но есть и модели, функционирующие непрерывно.

Принцип действия рубинового лазера

В газодинамических установках рабочий газ предварительно нагревается до 2–3 тысяч градусов, затем на высокой скорости (выше скорости звука) пропускается через специальное сопло, а после этого охлаждается. Такое оборудование является очень дорогостоящим, как и сам процесс формирования лазерного луча, поэтому его использование очень ограничено.

Если посмотреть видео работы лазерной установки, то очень сложно определить, к какой группе она относится. Для этого необходимо получить представление об устройстве такого оборудования.

Любое оборудование для выполнения лазерной резки, к какой бы группе оно ни принадлежало, содержит следующие элементы:

Важные факторы связанные с лазерной резкой [Часть 1]

Лазерная резка - это процесс резки лазерным лучом с помощью которого можно разрезать металлическое и неметаллическое сырье различной толщины. При соприкосновении лазерного луча с заготовкой, материал нагревается до такой степени, что плавится или испаряется.

Процесс лазерной резки тесно связан со следующими факторами:

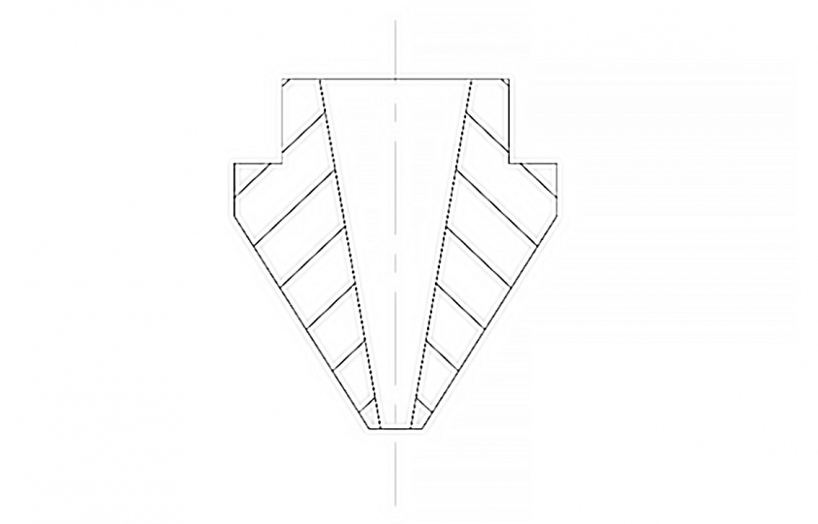

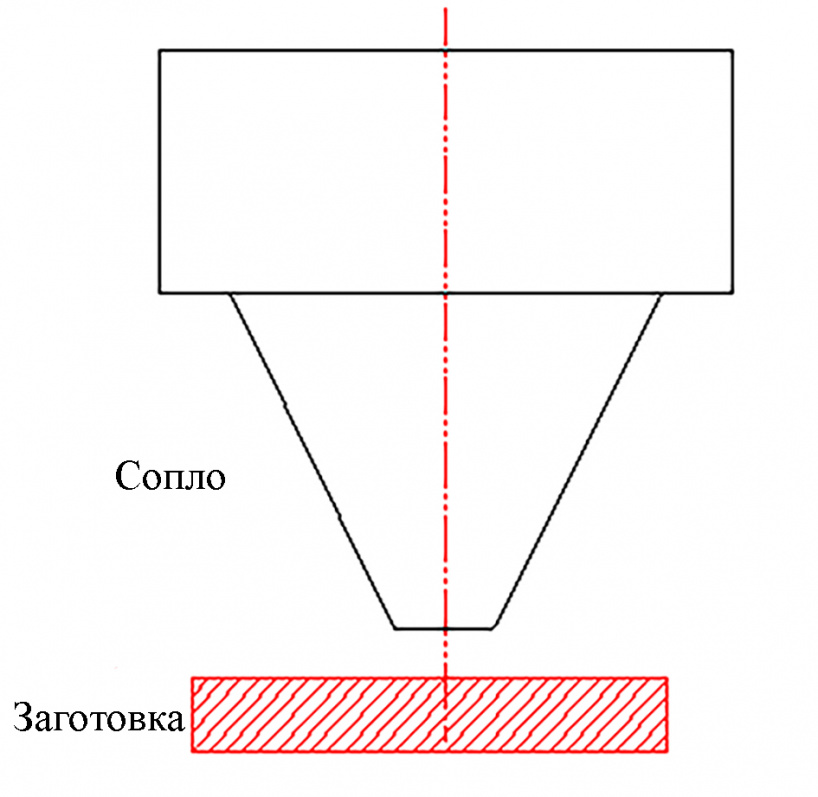

Параметры процесса, связанного с лазерной резкой, показаны на рисунке ниже.

Рис. 1 Параметры процесса резания

I. Режим лазера

Режим лазера оказывает большое влияние на резку, и при резке необходимо использовать режим, позволяющий достигнуть поверхности стального листа и качественную линзу внешнего оптического тракта. При поперечным режиме лазера происходит распределение интенсивности света по поперечному сечению лазерного луча. Поперечный режим обычно рассматривается как стандартный режим лазера.

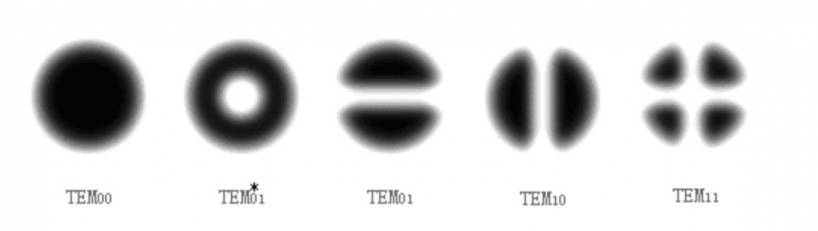

Для обозначения различных поперечных режимов используется символ TEMmn. TEM означает поперечную электромагнитную волну. M и N - целые положительные числа. Они представляют собой порядковые номера точек с нулевой интенсивностью света в направлениях оси x и оси Y соответственно, что называется порядковым номером режима. На следующем рисунке показаны схемы нескольких различных поперечных режимов лазерного луча. Режим TEM00 также называется основным режимом, и интенсивность любого пятна в нем не равна нулю. Если в направлении X есть пятно с нулевой интенсивностью, оно называется режимом TEM10; Если в направлении Y есть точка с нулевой интенсивностью света, это называется режимом TEM01. По аналогии, чем больше порядковые номера режимов M и N, тем больше точек с нулевой интенсивностью света в пятне. Лазерные лучи с различными поперечными режимами называются многомодовыми.

Рис. 2 Режим лазера

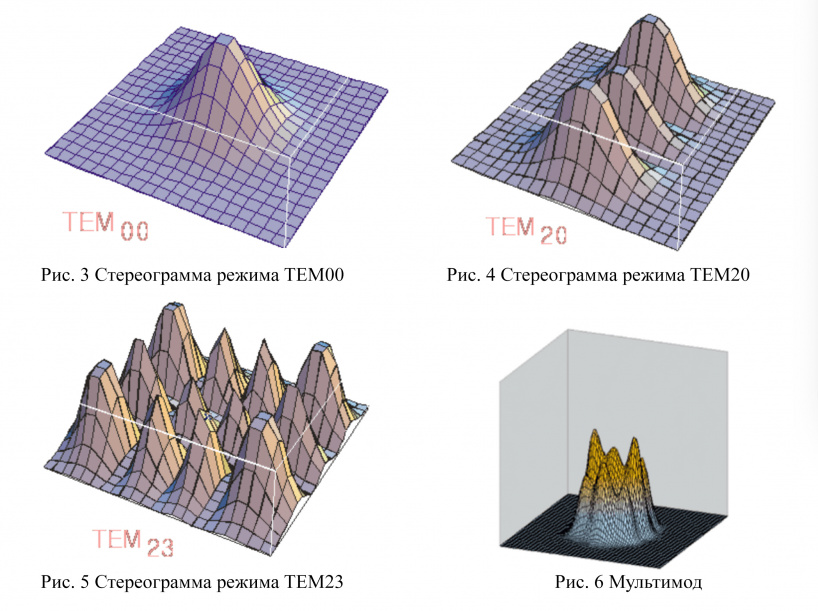

На рисунке выше режим TEM00 называется фундаментальным режимом. Режим TEM* 01 - это однокольцевой режим, также называемый квазифундаментальным режимом. Чтобы отличить его от TEM01, добавляется звездочка *. На самом деле, режим TEM01 и режим TEM10 можно рассматривать как один и тот же режим, поскольку оси X и Y изначально искусственно разделены. Стереограммы нескольких режимов показаны ниже.

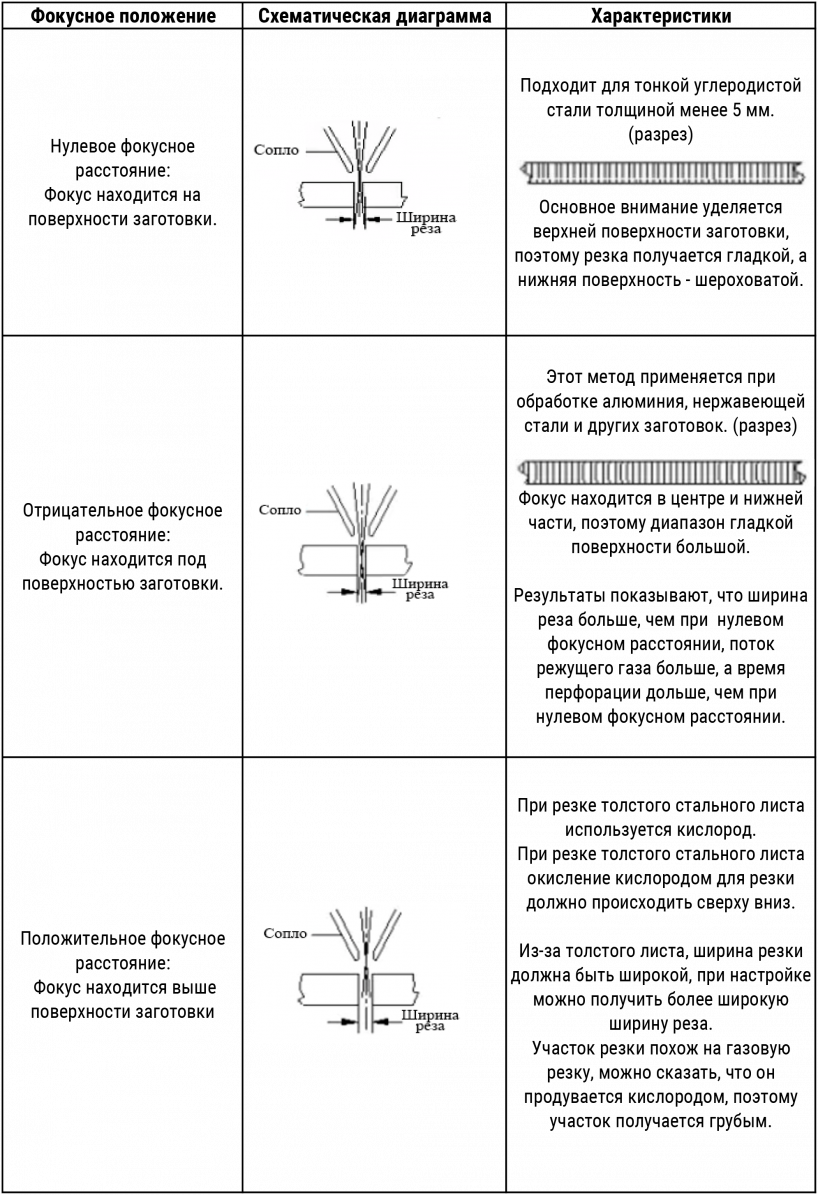

II. Фокусное положение

Положение фокуса является ключевым параметром, поэтому крайне важно настроить его правильно.

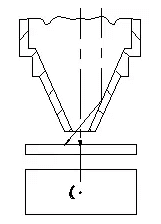

1. Взаимосвязь между положением фокуса и поверхностью резания

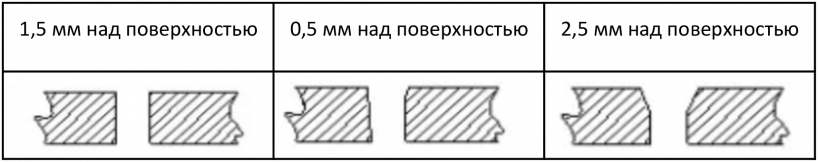

2. Влияние положения фокуса на сечение реза

3. Настройка фокуса

Отрегулировав фокусное расстояние, необходимо проверить размер проколотых отверстий. Положение с наименьшим отверстием является фокусом. Наилучший фокус для резки определяется в соответствии с процессом резки после определения фокуса.

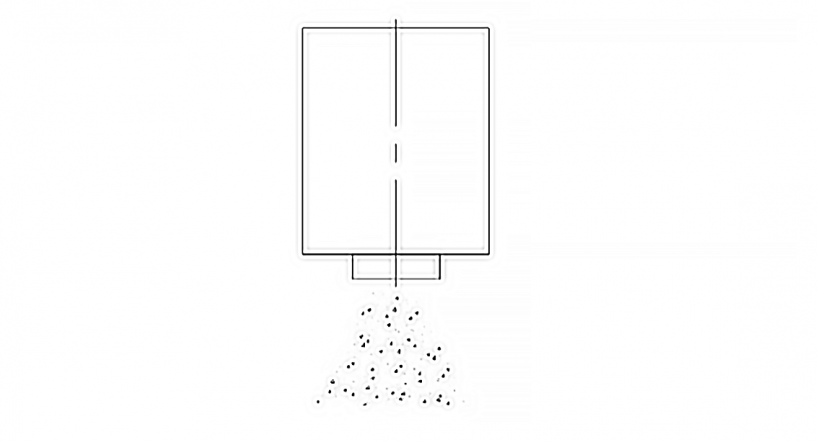

III. Сопло

Форма сопла, диаметр сопла, высота сопла (расстояние между выходным отверстием сопла и поверхностью заготовки) влияют на эффект резки.

Рис. 7 Сопло

1. Функция сопла

1) Сопло может предотвратить отскок примесей вверх, и предотвратить загрязнение фокусирующей линзы.

2) Позволяет контролировать площадь и размер диффузии газа для контроля качества резки.

Рис. 8 Выброс газа без сопла

Рис. 9 Выброс газа с помощью сопла

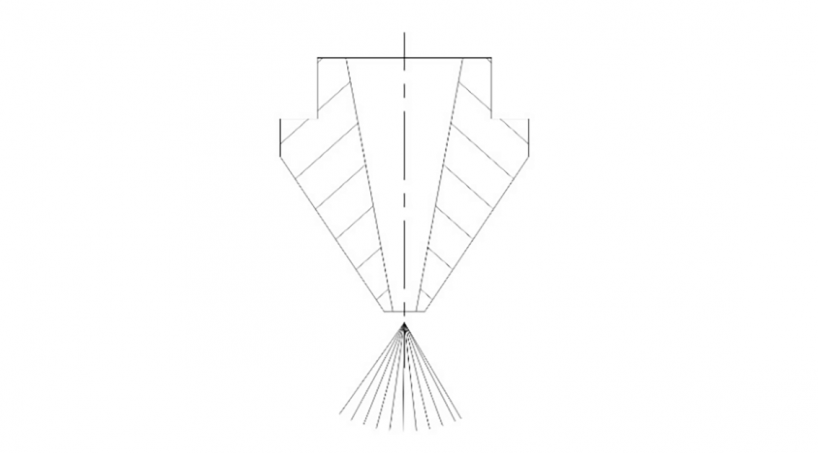

2. Взаимосвязь между соплом и качеством резки

Соосность между центром выходного отверстия сопла и лазерным лучом является одним из важных факторов, влияющих на качество резки. Чем толще заготовка, тем больше влияние. Соосность будет напрямую нарушена при деформации сопла или появлении пятен расплава. Поэтому сопло следует тщательно хранить, чтобы избежать повреждений и деформации. Форма и размер сопла имеют высокую точность изготовления, поэтому следует обратить внимание на правильный метод установки. При использовании сопла в плохом состоянии, качество резки ухудшится, поэтому лучше заменить сопло новым.

Если сопло отличается от оси лазера, на качество резки повлияет следующее.

1) Влияние на режущую часть

Как показано на рисунке, когда вспомогательный газ выдувается из сопла, объем газа неравномерен, и на одной стороне есть расплавленное пятно, а на другой нет.

Это мало влияет при резке тонкого листа менее 3 мм, но при резке более 3 мм влияние оказывается серьезным, иногда он не может быть прорезан.

Рис. 10 Влияние соосности на сечение резания

2) Воздействие на острые углы

Если заготовка имеет острый угол или малый угол, легко может возникнуть явление переплавки, и толстый лист может быть не разрезан.

3) Воздействие на перфорацию

Перфорация нестабильна, время нелегко контролировать, толстая пластина будет переплавлена, а условия проникновения нелегко освоить.

Это мало влияет на тонкую пластину.

3. Регулировка соосности между отверстием сопла и лазерным лучом

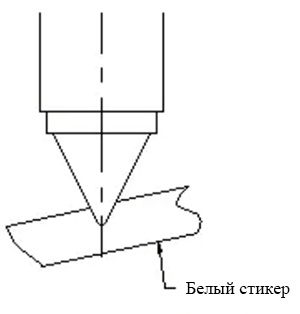

Этапы регулировки соосности между отверстием сопла и лазерным лучом следующие:

1) Необходимо нанести чернильный тампон на выходную торцевую поверхность сопла (обычно красного цвета) и наклеить клейкую ленту на выходную торцевую поверхность сопла. Как показано на рисунке.

Рис. 11 Шаг 1 регулировка соосности

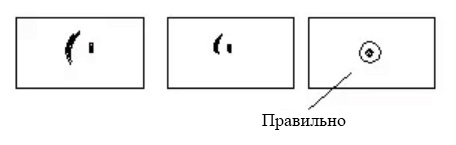

2) Используйте мощность 10 ~ 20 Вт, ручное управление.

3) Удалите самоклеящуюся бумагу, обратите внимание, чтобы она была направлена в одну сторону с соплом.

При нормальных обстоятельствах самоклеящаяся бумага оставит черное пятно, сожженное лазером. Однако, если центр сопла слишком сильно отклоняется от центра лазерного луча, черное пятно не будет видно (лазерный луч попадает на стенку сопла).

Рис. 12 Слишком большое отклонение сопла

4) Если центральная точка большая или маленькая, обратите внимание на соответствие условий и на то, не ослаблена ли фокусирующая линза.

Рис.13 Незакрепленная фокусирующая линза

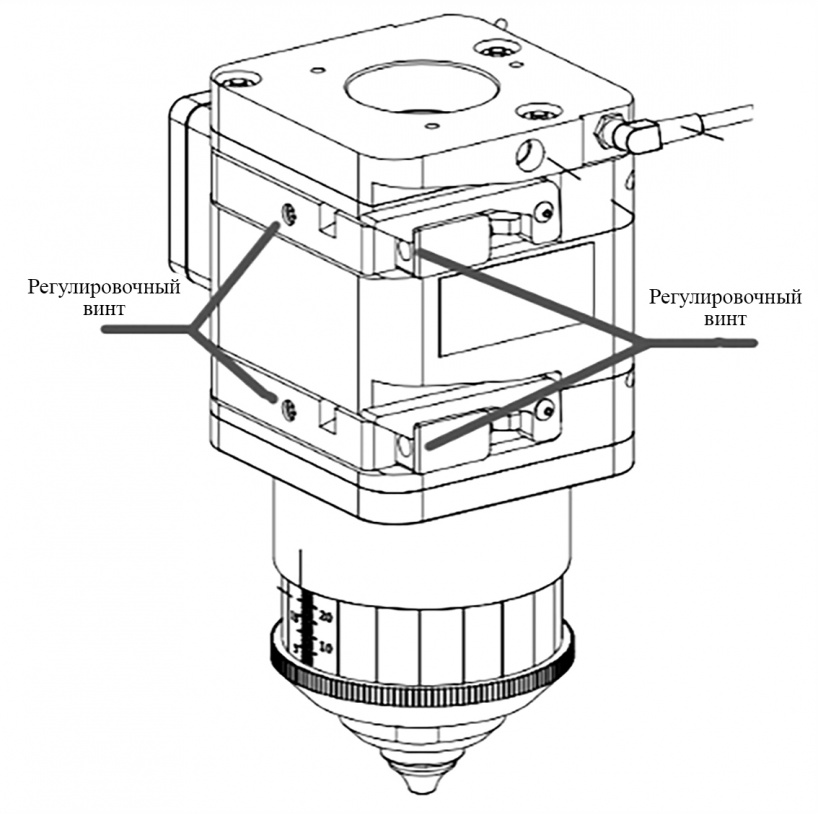

5) Обратите внимание на направление черной точки от центра сопла и отрегулируйте положение сопла.

Рис. 14 Регулировка положения соосности лазерного луча

4. Диаметр сопла

Размер отверстия оказывает ключевое влияние на качество резки и качество перфорации. Если отверстие сопла слишком большое, расплавленный материал, разбрызгиваемый во время резки, может пройти через отверстие сопла и попасть на линзу. Чем больше диафрагма, тем хуже защита фокусирующей линзы и тем меньше срок службы линзы.

Сравнение диафрагмы сопла

| Диафрагма сопла | Расход газа | Мощность удаления расплава |

| Маленькая | Быстрый | Большая |

| Большая | Медленный | Маленькая |

Разница между соплом φ1 и φ1.5

| Диаметр сопла | Тонкая пластина (менее 3 мм) | Толстый лист (более 3 мм) Высокая режущая способность, более длительное время охлаждения и более длительное время резки |

| φ1 | Режущая поверхность в норме. | Область диффузии газа мала и нестабильна, но в принципе пригодная. |

| φ1.5 | Режущая поверхность будет толще, а на углу легко появятся пятна от расплава. | Область диффузии газа большая, скорость газа медленная, резка стабильная. |

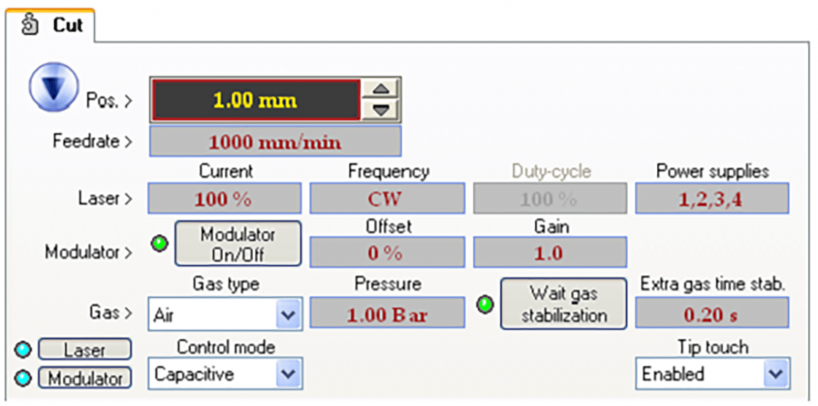

5. Регулировка высоты сопла

Высота сопла - это расстояние между выходным отверстием сопла и поверхностью заготовки. Диапазон настройки этой высоты составляет от 0,5 мм до 4,0 мм, и мы обычно устанавливаем ее на уровне 0,7 мм-1,2 мм при резке. Если она слишком низкая, сопло будет сталкиваться с поверхностью заготовки. Если оно слишком высоко, концентрация и давление вспомогательного газа уменьшаются, что приводит к снижению качества резки. При перфорации высота должна быть немного больше, чем высота резания, и должна быть установлена на уровне 3,5-4 мм. Таким образом, можно эффективно предотвратить загрязнение фокусирующей линзы брызгами, образующимися во время перфорации.

Рис. 15 Высота сопла

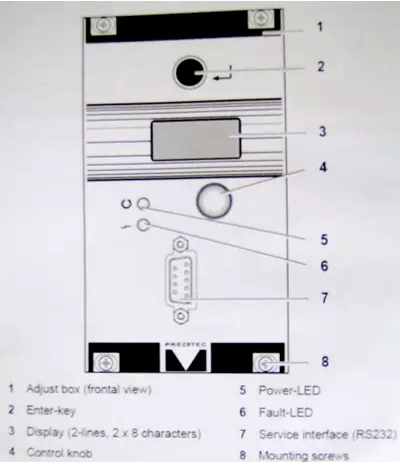

Блок управления емкостными датчиками

На рисунке в графе "Pos." показан элемент регулировки высоты сопла.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Читайте также: