Восстановление деталей напылением металла

Обновлено: 05.07.2024

Напыление является одним из способов нанесения металлических покрытий на изношенные поверхности восстанавливаемых деталей. Сущность процесса состоит в напылении предварительно расплавленного металла на специально подготовленную поверхность детали струей сжатого газа (воздуха). Мелкие частицы распыленного металла достигают поверхности детали в пластическом состоянии, имея большую скорость полета. При ударе о поверхность детали они деформируются и, внедряясь в ее поры и неровности, образуют покрытие. Соединение металлических частичек с поверхностью детали и между собой носит в основном механический характер, и только в отдельных точках имеет место сваривание присадочного металла с подложкой. Основными достоинствами напыления, как способа нанесения покрытий при восстановлении деталей, являются: высокая производительность процесса, небольшой нагрев деталей (120— 180°С), высокая износостойкость покрытия, простота технологического процесса и применяемого оборудования, возможность нанесения покрытий толщиной от 0,1 до 10 мм и более из любых металлов и сплавов. К недостаткам процесса следует отнести пониженную механическую прочность покрытия и сравнительно невысокую прочность сцепления ^го с подложкой.

В зависимости от вида тепловой энергии, используемой в металлизационных аппаратах для плавления металла, различают четыре основных способа напыления: газопламенное, электродуговое, высокочастотное и плазменное.

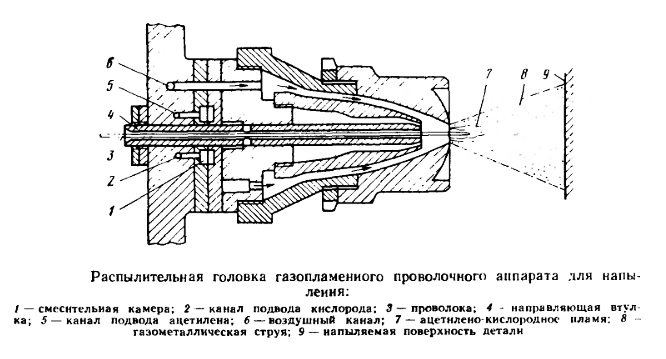

Газопламенное напыление осуществляется при помощи специальных аппаратов, в которых плавление напыляемого металла производится ацетилено-кислородным пламенем, а его распыление струей сжатого воздуха (рис. III. 5.1). Напыляемый материал в виде проволоки подается через центральное отверстие горелки и, попадая в зону пламени с наиболее высокой температурой, расплавляется. Проволока подается с постоянной скоростью роликами, приводимыми в движение встроенной в аппарат воздушной турбинкой через червячный редуктор.

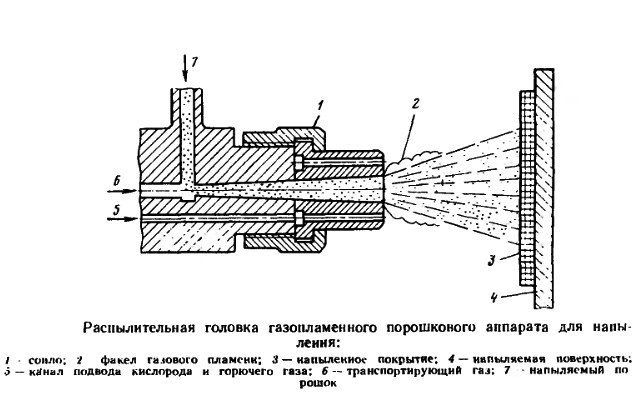

В качестве напыляемого материала при газопламенном напылении применяют также металлические порошки (рис. III. 5.2.), которые поступают в горелку из бункера с помощью транспортирующего газа (воздуха).

Наибольшее применение нашли аппараты для газопламенного напыления проволокой типа МГИ-1-57, ГИМ-1 и др.

Преимуществами газопламенного напыления являются: небольшое окисление металла, мелкий его распыл, достаточно высокая прочность покрытия. К недостаткам следует отнести сравнительно невысокую производительность процесса (2—4 кг/ч)

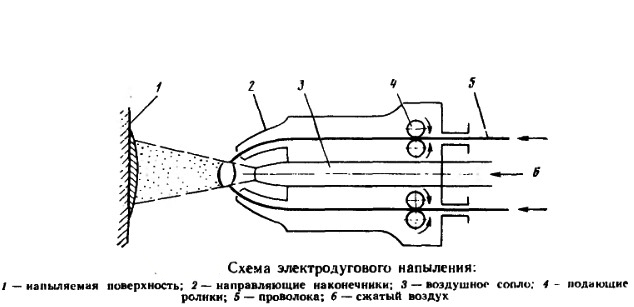

Электродуговое напыление производится аппаратами, в которых плавление металла осуществляется электрической дугой, горящей между двумя проволоками, а распыление — струей сжатого воздуха (рис. III. 5.3).

Для злектродугового напыления отечественная промышленность выпускает аппараты ЭМ-3, ЭМ-9, ЭМ-14 (ручные) и ЭМ-6, МЭС-1, ЭМ-12 (станочные). Привод для подачи проволоки в зону горения электрической дуги в ручных аппаратах осуществляется от воздушной турбинки, в станочных — от электродвигателя. Основным преимуществом электродугового напыления является высокая производительность процесса (от 3 до 14 кг напыляемого металла в час). Высокая температура электрической дуги позволяет наносить покрытия из тугоплавких металлов. При использовании в качестве электродов проволок из двух различных металлов можно получить покрытие из их сплава. К преимуществам электродугового напыления следует отнести сравнительную простоту применяемого оборудования, а также небольшие эксплуатационные затраты.

|

Недостатками электродугового напыления являются повышенное окисление металла, значительное выгорание легирующих элементов и пониженная плотность покрытия.

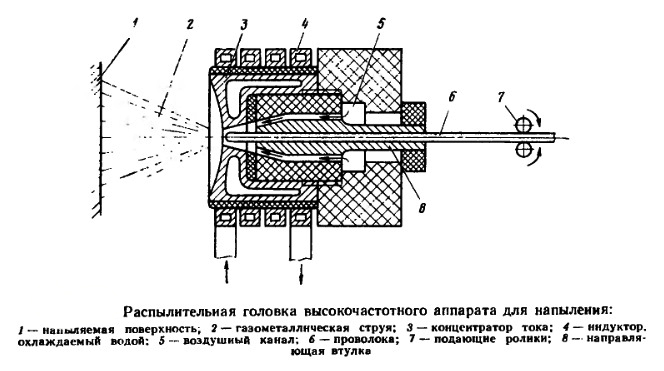

Высокочастотное напылениеосновано на использовании принципа индукционного нагрева при плавлении исходного материала покрытия (проволоки). Распыление расплавленного металла производится струей сжатого воздуха. Головка высокочастотного аппарата для напыления (рис. III.5.4) имеет индуктор, питаемый от генератора тока высокой частоты, и концентратор тока, который обеспечивает плавление проволоки на небольшом участке длины проволоки.

Нагрев проволоки до температуры плавления в короткое время может быть обеспечен только при определенной частоте тока, которая определяется по формуле

|

При высокочастотном напылении автомобильных деталей применяют стальную проволоку, для которой коэффициент к—20000. Следовательно, при применении проволоки диаметром 4—5 мм. частота тока будет 80—425 кГц. Учитывая большую частоту тока при высокочастотном напылении, применяют ламповые генераторы токов высокой частоты типа ЛГПЗ-30, ГЗ-46, ЛГПЗ-60 и др.

Преимуществами высокочастотного напыления являются небольшое окисление металла благодаря возможности регулирования температуры его нагрева и достаточно высокая механическая прочность покрытия. К числу недостатков следует отнести сравнительно невысокую производительность процесса, а также сложность и высокую стоимость применяемого оборудования. Плазменное напыление это новый способ нанесения металлических покрытий, при котором для расплавления и переноса металла, на поверхность детали используются тепловые и динамические свойства

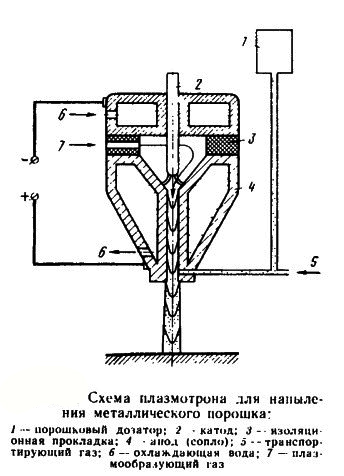

плазменной струи (рис. III. 5.5). В качестве плазмообразующего газа применяют азот. Азотная плазма имеет сравнительно невысокую температуру (до 10—15 тыс.°С), но обладает высокой энтальпией (теплосодержанием). Повышенная энтальпия (рис. III. 5.6) азотной плазмы объясняется тем, что процесс ее образования имеет две стадии: диссоциацию. (N2→2N) № ионизацию (N→N+ + e). Обе стадии процесса получения плазмы протекают с поглощением тепловой энергии. Процесс получения аргонной плазмы имеет только одну стадию — ионизацию. Таким образом, азотная плазма становится носителем большего количества тепловой энергии, чем аргонная. Высокая энтальпия азотной плазменной струи и низкая стоимость азота и обусловили его широкое применение в качестве плазмообразующего газа при плазменном напылении.

Азотная плазменная струя надежно защищает напыляемый металл от окисления. Несмотря на то, что вследствие турбулентного характера истечения плазменная струя смешивается с воздухом, содержание кислорода в ней достигает концентрации его в атмосфере только на расстоянии 120—150 мм от сопла плазмотрона (рис. III. 5.7), т. е. на расстоянии дистанции напыления.

Исходный материал покрытия вводится в сопло плазмотрона в виде проволоки или гранулированного порошка. Проволока в качестве напыляемого материала используется реже, так как при ее применении структура покрытия получается крупнозернистой и, кроме того, не все материалы для напыления могут быть приготовлены в виде проволоки. Поэтому при плазменном напылении в качестве присадочного материала применяют гранулированные порошки с размером частиц от 50 до 150 мкм.

Порошок в сопло плазмотрона подается из дозатора при помощи транспортирующего газа (азота). Дозатор определяет расход порошка и, следовательно, производительность процесса напыления. Расход порошка можно плавно регулировать в пределах от 3 до 12 кг/ч.

Попадая в плазменную струю, металлический порошок расплавляется и, увлекаемый плазменной струей, наносится на поверхность детали, образуя покрытие.

Свойства покрытия зависят от температуры нагрева частиц и скорости их полета при встрече с поверхностью детали. Скорость полета металлических частиц определяется в основном двумя факторами — силой тока дуги и расходом плазмообразующего газа. В зависимости от значений этих факторов она может достигать 150—200 м/с (рис. III. 5.8). Наибольшей скорости расплавленные частицы металла достигают на расстоянии 50—80 мм от сопла плазмотрона.

Большая скорость полета частиц порошка и высокая температура их нагрева в момент встречи с подложкой обеспечивают более высокие, чем при других способах напыления, механические свойства покрытия и более прочное его соединение с поверхностью детали.

Экономическая эффективность и производительность процесса напыления зависят от того, какая часть исходного материала попадает на деталь и закрепляется на ее поверхности, т. е. от коэффициента напыления.

Величина коэффициента напыления при плазменном напылении выше, чем при других способах напыления, и зависит от материала порошка, от диаметра напыляемой детали и от основных параметров режима. Так, при напылении порошка ПГ-У30Х28Н4С4 (сормайт-1) на деталь диаметром 26 мм в условиях оптимального режима коэффициент напыления не превышает 65—70%. При напылении хромоникелевого порошка на деталь диаметром более 50 мм коэффициент напыления достигает 90—95%.

Из других достоинств процесса плазменного напыления следует отметить его высокую производительность, возможность нанесения покрытий из любых материалов, полную автоматизацию управления процессом.

Все эти достоинства процесса плазменного напыления позволяют сделать вывод о возможности его широкого применения при восстановлении автомобильных, деталей.

При плазменном напылении применяются специальные установки, включающие в себя: плазменную горелку (плазмотрон), пульт управления, порошковый питатель (дозатор) и источник питания.

Промышленность выпускает два типа установок для плазменного напыления: универсальные плазменные установки типа УПУ-3 производства Ржевского механического завода и универсальные плазменно-металлизационные установки УМП-4, УМП-5, выпускаемые Барнаульским аппаратно-механическим заводом. Установки УМП-4 и УМП-5 конструкции ВНИИДЕ-ТОГЕНМАШ выпускаются без источника питания. В качестве источника питания для этих установок можно использовать выпрямитель ИПН-160/600 или два

последовательно соединенных сварочных машинных преобразователя ПСО-500.

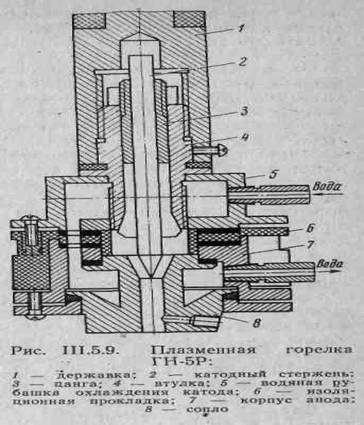

В указанных установках применены плазменные горелки ГН-5Р (рис. III. 5.9).

Напыляемые материалы

В качестве напыляемых материалов при восстановлении автомобильных деталей применяют проволоку или порошковые сплавы.

При газопламенном, электродуговом и высокочастотном напылении обычно используется проволока. При восстановлении стальных и чугунных деталей применяют стальную проволоку с содержанием углерода 0,3—0,8%- Среднеуглеродистую проволоку используют при восстановлении посадочных поверхностей на стальных и чугунных деталях. Для деталей, работающих в условиях трения, рекомендуется применять стальную проволоку с повышенным содержанием углерода. При плазменном напылении применяют порошковые сплавы.

Для восстановления деталей, работающих в условиях трения рекомендуется применять износостойкие порошковые сплавы на основе никеля или более дешевые сплавы на основе железа с высоким содержанием углерода. Эти сплавы обладают высокими технологическими и эксплуатационными свойствами. Наличие в их структуре твердых составляющих (карбидов и боридов) \ сравнительно мягкой основы (твердого раствора) позволяет получать покрытия с высокими служебными свойствами.

Порошковые сплавы на основе никеля марок ПГ-ХН80СР2, ПГ-ХН80СРЗ и ПГ-ХН80СР4 обладают рядом ценных свойств: низкой температурой плавления (950—1050°С), твердостью HRC 35—60 в зависимости от содержания бора, жидкотекучестью, высокой износостойкостью и свойством самофлюсования благодаря наличию в составе бора (Р) и кремния (С), которые активно отнимают кислород от окислов.

Основной их недостаток — высокая стоимость, которая снижает эффективность применения этих сплавов при восстановлении деталей.

Сплавы на основе железа с высоким содержанием углерода типа ПГ-У30Х28Н4С4, ФБХ-6-2, КБХ имеют высокую твердость HRC 56—63, высокую износостойкость, недефицитны, но более тугоплавки (температура плавления 1250—1300°С) и не обладают свойством самофлюсования.

На практике получили применение композиционные смеси этих порошков с порошками сплавов на основе никеля. Порошковая смесь, состоящая из 50% ПГ-ХН80СРЗ и 50% ПГ-У30Х28Н4С4, имеет высокую износостойкость, невысокую температуру плавления (1100—1150°С), обладает свойством самофлюсования и стоит в 2 раза дешевле порошковых сплавов на основе никеля.

Порошковые сплавы на основе никеля и железа, а также их смеси обеспечивают высокую износостойкость напыленных деталей, но одновременно несколько повышают (на 15—20%) износ сопряженных деталей, изготовленных из мягких антифрикционных сплавов. Этот недостаток может быть устранен при применении порошковой смеси, состоящей из 80—85% стального порошка ПЖ-5М и 15—20% порошка ПГ-ХН80СР4, которая при плазменном напылении обеспечивает достаточно высокую износостойкость покрытия и в то же время не повышает износа сопряженных деталей из мягких антифрикционных сплавов.

При восстановлении посадочных поверхностей под подшипники качения в чугунных корпусных деталях следует применять стальной порошок ПЖ-5М с добавкой 1—2% порошка алюминия АКП. Эта же порошковая смесь с добавкой 4—5% медного порошка ПМС-2 или 2—3% никелевого порошка может быть применена при восстановлении плазменным напылением опор под вкладыши коренных подшипников в чугунных блоках цилиндров двигателей.

Восстановление стабилизатора напылением металла, пескоструй, покраска.

Хелоу пипл) Рассказ будет длинным и для многих интересным и познавательным, можете заварить себе чаек или открыть баночку пивка, ну или налить стакашку бурбончика))

В продолжении темы Передний стабилизатор от bmw e46 М3 Сabrio 27мм. Задний от bmw e46 330xd 20мм. Тюнинг стабилизаторов поперечной устойчивости, покупка, обзор, установка заднего. продолжаем тюнячить будку.

Начнем сначала) После того как стаб попал ко мне в багажник я сразу скинул втулку и замерил диаметр — 27 мм

износа нет! я был удивлен и обрадовался) Я уже решил, что отдам на песок и покраску полимером, но Радость длилась недолго)))

По приезду в домой я в гараже скинул обе втулки почистил места под ними и тут меня ждал сюрприз)

вторая сторона)))

Понятно что такой стаб ставить не вариант. Проверить при покупке это было невозможно! Стачивать до меньшей втулки не мой метод.

Сел за комп в поисках методов восстановления. Искал на д2, в основном натыкался на единственный метод — НАПЛАВКА металла сваркой! Метод плох тем что сварка может изменить структуру стабилизатора и его пружинной стали, хотя те кто так делал писали что установили стабилизатор, и он работает нормально, это самый последний метод в моей задумке!

Планы поменялись, поехал к знакомому отпескоструить места установки втулок. Пескоструй у него мощный) на улице раздувает все на метров 10)

Ну и немного кино как обычно

Масштаб повреждения и пескоструй

результаты после песка

Теперь стало понятно что правая сторона в печальном состоянии! Левая нормик.

Нашел интересную технологию под названием ДИМЕТ — Холодное газодинамическое напыление напыление металлов

используется для восстановления многих поверхностей. гидроцилиндров и многое другое.

Можете погуглить — напыление маталла димет!

Вкратце по простому: по аналогии с пескоструем, только пушка другая!

Суть технологии ХГН низкого давления состоит в следующем:

1 — сжатый воздух давлением 0,5-1,0 МПа подаётся в нагреватель, нагревается там до 400—600 град. С;

2 — поступает в сверхзвуковое сопло;

3 — порошковый материал (алюминий, цинк, олово, свинец, медь или никель ), представляющий собой механическую смесь металлических частиц, подаётся в сверхзвуковой поток воздуха за критическим сечением сопла, в ту его часть, где давление в потоке несколько ниже атмосферного давления;

4 — частицы ускоряются воздушным потоком до скорости 300—600 м/с;

5 — частицы взаимодействуют с поверхностью преграды, формируя на ней металлическое покрытие.

Мою позицию Вы знаете, если делать то делать как надо, тк для себя и надолго.

В общем завез к человеку на напыление, объяснил что мне надо сделать 26.5мм (потом поясню почему) и стал ждать.

Заветный звонок, поехал забирать.

Приезжаю смотрю и просто — АХРЕНЕВАЮ, СТАБ СТАЛ КАК С ЗАВОДА)))

Смотрим кино — Результат напыления металла

Напыление это очень прочное, с низкой пористостью! И самое важное структура самого стабилизатора не была изменена! Напыление стало единым целым с стабилизаторрм. Нет оно не отвалиться при работе и изгибании. Прочность хорошая

Покрытия обладают следующими основными свойствами:

• высокая адгезия (30-100 МПа);

• высокая когезия (30-100 МПа);

• однородность покрытий;

• низкая пористость (1-3%);

• плотное соединение покрытия с защищаемой основой без зазоров и полостей, с надежным электрогальваническим контактом покрытия и основы;

• шероховатость поверхности покрытий составляет Rz = 20-40 и обеспечивает высокую прочность закрепления на них лакокрасочных материалов;

• толщина может быть любой и обеспечивается технологическим режимом нанесения;

• покрытия могут обрабатываться всеми известными способами мехобработки;

• при специальной термообработке некоторые покрытия могут приобретать дополнительные или новые свойства;

• покрытия могут наноситься на поверхности изделий из любых металлов, а также керамики и стекла.

Итак сделали мне 27 мм хоть я и просил 26.5, почему?!

Но позже я примерил втулки на стаб 27мм и они прекрасно сели

внутренний диаметр втулки по кромке 24 мм

Внутри втулка толще диаметр около 25-25.5мм

вид втулки я показывал в записи про задний стаб!

Заранее восстановил кронштейны — почистил и покрасил краской для суппортов!

Восстановление деталей напылением металла

Восстановление деталей напылением

Напыление является одним из способов нанесения металлических покрытий на изношенные поверхности восстанавливаемых деталей.

Сущность процесса состоит в напылении предварительно расплавленного металла на специально подготовленную поверхность детали струей сжатого газа (воздуха).

Мелкие частицы распыленного металла достигают поверхности детали в пластическом состоянии, имея большую скорость полета.

При ударе о поверхность детали они деформируются и, внедряясь в ее поры и неровности, образуют покрытие.

Соединение металлических частичек с поверхностью детали и между собой носит в основном механический характер и только в отдельных точках имеет место их сваривание.

Основными достоинствами напыления как способа нанесения покрытий при восстановлении деталей являются:

высокая производительность процесса,

небольшой нагрев деталей (120. 180°С),

высокая износостойкость покрытий,

простота технологического процесса и применяемого оборудования,

возможность нанесения покрытий толщиной 0,1. 10 мм и более из любых металлов и сплавов.

К недостаткам процесса следует отнести пониженную механическую прочность покрытия и сравнительно невысокую прочность сцепления его с поверхностью детали.

В зависимости от вида тепловой энергии, используемой в аппаратах для напыления, различают следующие способы напыления:

газопламенное,

электродуговое,

высокочастотное,

детонационное,

ионно-плазменное,

плазменное.

Газопламенное напыление осуществляется при помощи специальных аппаратов, в которых плавление напыляемого металла производится ацетилено-кислородным пламенем, а его распыление — струей сжатого воздуха.

Напыляемый материал в виде проволоки подается через центральное отверстие горелки и, попадая в зону пламени с наиболее высокой температурой, расплавляется.

Проволока подается с постоянной скоростью роликами, приводимыми в движение встроенной в аппарат воздушной турбинкой через червячный редуктор.

В качестве напыляемого материала при газопламенном напылении применяют также металлические порошки, которые поступают в горелку из бункера с помощью транспортирующего газа (воздуха).

Преимуществами газопламенного напыления являются:

небольшое окисление металла,

мелкий его распыл,

достаточно высокая прочность покрытия.

К недостаткам следует отнести сравнительно невысокую производительность процесса (2. 4 кг/ч).

Электродуговое напыление производится аппаратами, в которых расплавление металла осуществляется электрической дугой, горящей между двумя проволоками, а распыление — струей сжатого воздуха.

Привод для подачи проволоки в зону горения электрической дуги в ручных аппаратах осуществляется от воздушной турбинки, в станочных — от электродвигателя.

Основным преимуществом электродугового напыления является:

высокая производительность процесса (3. 14 кг напыляемого металла в час).

высокая температура электрической дуги позволяет наносить покрытия из тугоплавких металлов.

при использовании в качестве электродов проволок из двух различных металлов можно получить покрытие из их сплава.

сравнительную простота применяемого оборудования, а также небольшие эксплуатационные затраты.

Недостатками электродугового напыления являются:

повышенное окисление металла,

значительное выгорание легирующих элементов

пониженная плотность покрытия.

Высокочастотное напыление основано на использовании принципа индукционного нагрева при плавлении исходного материала покрытия (проволоки).

Распыление расплавленного металла производится струей сжатого воздуха.

Головка высокочастотного аппарата для напыления имеет индуктор, питаемый от генератора тока высокой частоты, и концентратор тока, который обеспечивает плавление проволоки на небольшом участке ее длины.

Преимуществами высокочастотного напыления являются небольшое окисление металла благодаря возможности регулирования температуры его нагрева и достаточно высокая механическая прочность покрытия.

К числу недостатков следует отнести сравнительно невысокую производительность процесса, а также сложность и высокую стоимость применяемого оборудования.

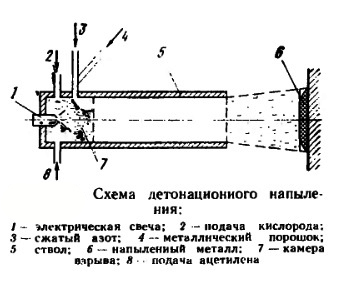

Детонационное напыление.

При этом способе напыления расплавление металла, его распыление и перенос на поверхность детали достигаются за счет энергии взрыва смеси газов ацетилена и кислорода.

При напылении металла в камеру охлаждаемого водой ствола аппарата для напыления подаются в определенном соотношении ацетилен и кислород.

Затем в камеру вводится с помощью струи азота напыляемый порошок с грануляцией в 50. 100 мкм.

Газовую смесь поджигают электрической искрой.

Взрывная волна сообщает частичкам порошка высокую скорость полета, которая на расстоянии 75 мм от среза ствола достигает 800 м/с.

При ударе о деталь кинетическая энергия порошка переходит в тепловую.

При этом частички порошка разогреваются до 4000 °С.

После нанесения каждой дозы порошка ствол аппарата продувается азотом для удаления продуктов сгорания.

Этот процесс повторяется автоматически с частотой 3—4 раза в секунду.

За один цикл на поверхность детали наносится слой металла толщиной до 6 мкм.

Преимуществами этого способа напыления являются:

большая производительность процесса при диаметре ствола 20. 25 мм (за 15 с можно нанести покрытие толщиной до 0,3 мм на площади до 5 см2);

высокая прочность сцепления покрытия с поверхностью детали;

температура на поверхности детали не более 200 °С.

К недостаткам процесса следует отнести:

высокий уровень шума (до 140 дБ), требующий выполнения операции в специальной звукопоглощающей камере.

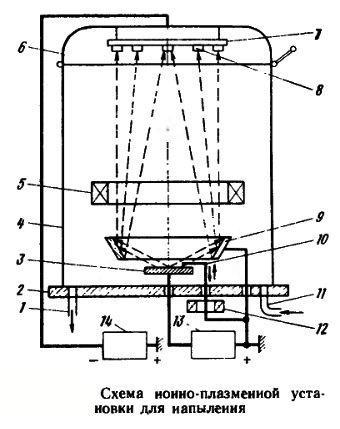

Ионно-плазменное напыление.

При этом способе напыления детали, на которые наносится покрытие, помещают в вакуумную камеру.

В этой камере напыляемый металл за счет тепла электрической дуги переводится в плазменное состояние.

Положительно заряженные ионы металлической плазмы перемещаются на поверхность деталей, которые являются катодом.

В вакуумную камеру вводится реактивный газ (азот), за счет взаимодействия которого с частицами металлической плазмы происходит улучшение свойств покрытия.

Установка состоит из вакуумной камеры 4, на столе 2 которой смонтированы:

катод 3, изготовленный из напыляемого материала;

кольцеобразный анод 9, расположенный концентрично катоду;

соленоид 5 для ускорения движения потока плазмы к напыляемой детали 8;

электрод 10 поджига электрической дуги с электромагнитным вибратором 12.

На крышке 6 вакуумной камеры установлена кассета 7, в которой крепятся детали.

Питание установки производится от двух источников тока 13 и 14 напряжением в 1000 В.

При напылении деталей их устанавливают в вакуумную камеру и создают в ней рабочий вакуум через патрубок 1, который соединен с вакуумным насосом.

Подводят к катоду и аноду напряжение от источников питания.

Электродом поджига возбуждают электрическую дугу.

Под действием дугового разряда материал катода переходит в плазменное состояние.

Металлическая плазма под действием магнитного поля соленоида ускоряется в ее движении к деталям, на которые подан отрицательный потенциал.

При полете к деталям ионы металлической плазмы взаимодействуют с реактивным газом (азотом), который подводится через патрубок 11.

Ионно-плазменная установка применяется для упрочнения режущего инструмента путем нанесения покрытия из нитрида титана и для повышения прирабатываемости и износостойкости поршневых колец за счет нанесения покрытия из нитрида молибдена.

Эта установка может быть применена также при восстановлении деталей с небольшим износом в пределах 10. 15 мкм.

Плазменное напыление — это такой способ нанесения металлических покрытий, при котором для расплавления и переноса металла на поверхность детали используются тепловые и динамические свойства плазменной дуги.

В качестве плазмообразующего газа применяют азот.

Азотная плазма имеет сравнительно невысокую температуру (до 10. 15 тыс.°С), но обладает высокой энтальпией (теплосодержанием).

Это объясняется тем, что процесс образования азотной плазмы имеет две стадии: диссоциацию и ионизацию.

Обе стадии процесса получения плазмы протекают с поглощением тепловой энергии.

Процесс получения аргонной плазмы имеет только одну стадию — ионизацию.

Таким образом, азотная плазма становится носителем большего количества тепловой энергии, чем аргонная.

Высокая энтальпия азотной плазменной струи и низкая стоимость азота и обусловили его широкое применение в качестве плазмообразующего газа при плазменном напылении.

Исходный материал покрытия вводится в сопло плазмотрона в виде проволоки или гранулированного порошка.

Проволока в качестве напыляемого материала используется реже, так как при ее применении структура покрытия получается крупнозернистой и, кроме того, не все материалы для напыления могут быть приготовлены в виде проволоки.

Поэтому при плазменном напылении в качестве присадочного материала применяют гранулированные порошки с размером частиц 50. 150 мкм.

Порошок в сопло плазмотрона подается из дозатора при помощи транспортирующего газа (азота).

Дозатор определяет расход порошка и, следовательно, производительность процесса напыления.

Расход порошка можно плавно регулировать в пределах 3. 12 кг/ч.

Попадая в плазменную струю, металлический порошок расплавляется и, увлекаемый струей, наносится на поверхность детали, образуя покрытие.

Свойства покрытия зависят от температуры нагрева частиц и скорости их полета при встрече с поверхностью детали.

Скорость полета металлических частиц определяется в основном двумя факторами — силой тока дуги и расходом плазмообразующего газа.

В зависимости от значения этих факторов она может достигать 150. 200 м/с.

Наибольшей скорости расплавленные частицы металла достигают на расстоянии 50. 80 мм от сопла плазмотрона.

Большая скорость полета частиц порошка и высокая температура их нагрева в момент встречи с подложкой обеспечивают более высокие, чем при других способах напыления, механические свойства покрытия и более прочное его соединение с поверхностью детали.

Режим плазменного напыления зависит от напыляемого материала и рекомендуется следующий:

Восстановление деталей напылением (металлизацией). Виды, сущность, применяемое оборудование, материалы.

Металлизация — это процесс напыления предварительно расплавленного металла на специально подготовленную поверхность детали (подложку) струей сжатого газа или воздуха..

Частицы распыленного металла, находясь в пластическом состоянии, ударяются о поверхность детали с большой скоростью, деформируются и внедряются в неровности поверхности детали, образуя покрытие. Соединение металлических частиц с поверхностью детали и между собой носит в основном механический характер, и только в отдельных точках наблюдается сваривание нанесенного металла с подложкой. Перечислим общие преимущества и недостатки этого метода.

Преимущества: высокая производительность, небольшой нагрев детали (до температуры 120… 180 °С), высокая износостойкость покрытия; возможность нанесения покрытия толщиной от 0,1 до 10 мм и более из любых металлов и сплавов; простота технологического процесса и оборудования.

Недостатки: пониженная механическая прочность покрытия, невысокая прочность сцепления покрытия с подложкой.

В настоящее время применяется пять видов металлизации деталей автомобилей: газопламенная, высокочастотная, электродуговая, плазменно-дуговая и металлизация взрывом (детонационное напыление).

Газопламенная металлизация осуществляется с помощью аппаратов, в которых напыляемый металл (в виде электродной проволоки или металлического порошка) плавится ацетилено-кислородным пламенем и распыляется струей сжатого воздуха.

Дополнительные преимущества: слабое окисление металла, мелкий распыл, сравнительно высокая прочность покрытия.

Недостатком является сравнительно невысокая производительность процесса.

Высокочастотная металлизация осуществляется с применением аппаратов, в которых проволока расплавляется индукционным нагревом и распыляется сжатым воздухом.

Дополнительные преимущества: слабое окисление благодаря возможности регулирования температуры в зоне нагрева и сравнительно высокая механическая прочность покрытия.

Недостатки: невысокая производительность, сложность и высокая стоимость применяемого оборудования.

Электродуговая металлизация осуществляется с помощью аппаратов, в которых металл плавится электрической дугой, горящей между двумя электродными проволоками, и распыляется струей сжатого воздуха. В ручных металлизаторах подача электродной проволоки (ЭМ-3, -9 и -14) осуществляется от пневмотурбиных, в станочных — от электродвигателя со встроенным редуктором.

Дополнительные преимущества: высокая производительность процесса (3… 14 кг/ч); возможность обеспечения высокой температуры, что позволяет наносить на деталь тугоплавкие металлы; сравнительная простота конструкции металлизатора.

Недостатки: повышенное окисление металла, значительное выгорание легирующих элементов, пониженная плотность покрытия.

Плазменно-дуговая металлизация осуществляется посредством расплавления и переноса металла на поверхность детали под воздействием плазменной струи.

Плазменная струя — это частично или полностью ионизированный газ, обладающий электропроводностью и имеющий высокую температуру. Она получается при нагреве плазмообразующего газа в электрической дуге, горящей в закрытом пространстве.

Для получения плазменной струи между катодом и анодом возбуждают электрическую дугу от источника постоянного тока напряжением 60…70 В. В качестве плазмообразующих газов используются аргон, азот, гелий, водород и их смеси.

Процесс образования плазмы при подаче азота состоит из двух стадий (у газа типа аргона только одна стадия):

- диссоциации;

- ионизации.

Обе стадии образования плазмы протекают с поглощением теплоты. Используемый газ после подачи в зону горения электрической дуги и ионизации проходит через сопло плазмотрона в виде струи небольшого сечения. Обжатие струи обеспечивают холодные стенки канала сопла плазмотрона, непрерывно охлаждаемого проточной водой, и электромагнитное поле. Канал плазмотрона имеет положительный потенциал, ионизированный газ заряжен тоже положительно, что создает взаимное отталкивающее действие и сохраняет плазмотрон от возможного взрыва.

Температура плазменной струи в зависимости от силы тока дуги и расхода плазмообразующего газа достигает (1… 3) * 104°С при скорости истечения 1000… 1500 м/с. В качестве присадочного материала применяют гранулированные порошки с размером частиц 50… 150 мкм.

Дополнительные преимущества:

высокая производительность — 3… 12 кг/ч;

высокая скорость частиц — 150 …200 м/с, наибольшая скорость достигается на расстоянии 50…80мм от плазмотрона;

возможность наносить на поверхность детали любой металл или сплав толщиной 0,1… 10 мм;

сравнительно высокая прочность сцепления покрытия с подложкой.

Основным недостатком является значительный шум.

Металлизация взрывом (детонационное напыление) осуществляется путем расплавления, распыления и переноса металла на поверхность детали за счет энергии взрыва смеси ацетилена и кислорода.

После очередной продувки азотом ствола металлизатора, охлаждаемого проточной водой, в него подаются в определенной пропорции ацетилен и кислород. После этого вводится через дозатор напыляемый порошок с размерами гранул 50… 100 мкм. Газовая смесь поджигается от свечи электрической искрой. Взрывная волна сообщает частицам порошка скорость до 800 м/с (на расстоянии 75 мм от среза ствола). В результате за один цикл наносится слой металла толщиной до 6 мкм. Процесс повторяется автоматически с частотой 3—4 раза в секунду.

Дополнительные преимущества:

сравнительно высокая производительность — при диаметре ствола 20…25 мм наносится покрытие на поверхность площадью 5 см2 толщиной 1,2 мм;

высокая прочность сцепления покрытия с подложкой;

невысокая температура поверхности детали (не более 200 °С).

Недостатком является высокий уровень шума (до 140 дБ), поэтому процесс осуществляется в специальных шумопоглощающих камерах.

Забудьте о себе хотя бы ненадолго и сделайте что-то для других. © Мать Тереза ==> читать все изречения.

Восстановление металлизацией деталей транспортно-технологических машин и комплексов

Раскрывается сущность металлизации восстанавливаемых поверхностей деталей машин. Приведена классификация металлизации, методика нанесения и основные технологические аспекты. Приведены достоинства и недостатки каждого способа металлизации.

Ключевые слова: металлизация, восстанавливаемая поверхность, плазма, технологический процесс, металл, восстановление деталей.

Металлизация — это один из способов нанесения металлических покрытий на изношенные поверхности, восстанавливаемых деталей [1–5]. Сущность процесса металлизации состоит в распылении предварительно расплавленного металла струей сжатого газа (воздуха) на мелкие частицы, которые, имея высокую скорость полета при ударе о поверхность детали, деформируются, внедряются в ее поры и неровности и образуют металлическое покрытие [1]. Соединение частичек металла с поверхностью детали носит в основном механический характер и только в отдельных точках имеет место сваривание основного и присадочного материала.

Основными достоинствами металлизации как способа нанесения покрытий при восстановлении деталей являются: высокая производительность процесса, небольшой нагрев детали (120–180°С), высокая износостойкость покрытия, простота технологического процесса и применяемого оборудования, возможность нанесения покрытий толщиной от 0,1 до 10 мм и более из любых металлов и сплавов. К недостаткам процесса следует отнести пониженную механическую прочность покрытия и сравнительно невысокую прочность покрытия, и сравнительно невысокую прочность сцепления его с подложкой [1–5].

В зависимости от вида тепловой энергии, используемой в металлизационных аппаратах для плавления металла, различают четыре основных способа металлизации: газопламенную, электродуговую, высокочастотную и плазменную.

Газопламенная металлизация осуществляется при помощи специальных аппаратов, в которых плавление исходного металла (проволоки) производится ацетиленокислородным пламенем, а распыление его — струей сжатого воздуха. Достоинствами газопламенной металлизации являются: небольшое окисление металла, мелкий его распыл, достаточно высокая прочность покрытия. К недостаткам следует отнести сравнительно невысокую производительность процесса и известную сложность установки.

Электродуговая металлизация производится аппаратами, в которых плавление металла осуществляется электрической дугой, горящей между двумя проволоками, а распыление — струей сжатого воздуха. Электродуговая металлизация отличается высокой производительностью процесса, экономичностью, простотой применяемого оборудования. К числу ее недостатков следует отнести повышенное окисление металла и как следствие — сравнительно невысокую прочность покрытия и прочность его сцепления с поверхностью детали.

Высокочастотная металлизация основана на использовании принципа индукционного нагрева при плавлении исходного материала покрытия (проволоки). Распыление металла производится струей сжатого воздуха. Головка высокочастотного металлизатора имеет индуктор, питаемый от генератора токов высокой частоты, и концентратор тока, который обеспечивает плавление проволоки на небольшом участке ее длины.

Преимуществами высокочастотной металлизации являются небольшое окисление металла благодаря возможности регулирования температуры его нагрева и достаточно высокая механическая прочность покрытия. К числу недостатков следует отнести сложность и высокую стоимость применяемого оборудования.

Плазменная металлизация это достаточно новый способ нанесения металлических покрытий напылением, при котором для расплавления и переноса металла на поверхность детали используются тепловые и динамические свойства плазменной струи. Плазменная струя представляет собой частично или полностью ионизированный газ, обладающий свойством электропроводности и имеющий высокую температуру. Плазменную струю получают путём нагрева плазмообразующего газа в электрической дуге, горящей в закрытом пространстве. Устройства для получения плазменной струи получили наименования плазменных горелок или плазмотронов. Плазмотрон, применяемый при металлизации, состоит из охлаждаемых водой катода и анода (сопла). Катод изготавливают обычно из лантанированного вольфрама, а анод (сопло) — из меди. Катод и анод изолированы друг от друга прокладкой из изоляционного материала.

Для получения плазменной струи между катодом и анодом возбуждают электрическую дугу от источника постоянного тока напряжением 80–100 В. Плазмообразующий газ, введенный в зону горения электрической дуги, ионизируется и выходит из сопла плазмотрона в виде струи небольшого сечения. Обжатию плазменной струи способствуют холодные стенки канала сопла плазмотрона и электромагнитное поле, возникающее вокруг струи. Небольшое сечение плазменной струи, и её высокая электропроводность значительно повышают плотность тока и, следовательно, температуру газа и скорость его истечения. Температура плазменной струив зависимости от силы тока дуги и расхода плазмообразующего газа достигает 10–30 тыс. °С, а скорость истечения — 1000–1500 м/с.

Исходный материал покрытия при плазменной металлизации вводится в сопло плазмотрона в виде порошка с размером частиц от 50 до 200 мкм. Подача порошка производится из дозатора при помощи транспортирующего газа (азота). Дозатор определяет расход порошка и, следовательно, производительность процесса напыления. Расход порошка можно плавно регулировать в пределах от 5 до 12 кг/ч. Попадая в плазменную струю, металлический порошок расплавляется и увлекаемый плазменной струей, наносится на поверхность детали, образуя покрытие. Наибольшей скорости полета, расплавленные частицы порошка достигают на расстоянии 50–80 мм от среза сопла плазмотрона. Скорость полет металлических частиц зависит от тока дуги и расхода плазмообразующего газа и составляет 150–200 м/с. Большая скорость полета частиц исходного материала и высокая температура их нагрева в момент встречи с подложкой обеспечивают более высокие, чем при других способах металлизации, механические свойства покрытия и более прочное соединение его с поверхностью деталей. Предел прочности покрытия на растяжение составляет 20–25 кгс/мм 2 . Твердость покрытия в зависимости от состава исходного материала может быть получена в пределах 30–60 HRC. Прочность сцепления покрытия с подложкой при испытании на отрыв достигает 400–500 кгс/см 2 . Износостойкость покрытия в 1,5–2 раза выше, чем износостойкость стали 45, закаленной до твердости 58–62 HRC. Покрытие не снижает усталостной прочности деталей.

Высокая температура плазменной струи позволяет наносить покрытия практически из любых материалов, в том числе из особо жаростойких и износостойких сплавов. Процесс плазменной металлизации имеет высокую производительность (до 12 кг/ч) и позволяет полностью автоматизировать нанесение покрытия на детали. Все эти достоинства процесса плазменной металлизации позволяют сделать вывод о возможности его широкого применения при восстановлении автомобильных деталей. Металлизация как способ восстановления деталей применяется для восстановления наружных и внутренних цилиндрических поверхностей деталей.

Технологический процесс восстановления деталей способом металлизации складывается из трех основных групп операций: подготовки деталей к металлизации, нанесения покрытия и обработки детален после металлизации.

Подготовка деталей к металлизации имеет целью обеспечить прочное сцепление покрытия с поверхностью детали. Процесс подготовки поверхности детали к металлизации включает: обезжиривание и очистку от загрязнений, механическую обработку, создание шероховатости на поверхности детали и защиту поверхностей, не подлежащих металлизации.

При механической обработке с поверхности детали снимают такой слой металла, чтобы после окончательной обработки детали после металлизации на ее поверхности оставалось покрытие толщиной не менее 0,5–0,8 мм. Необходимую шероховатость поверхности деталей получают путем дробеструйной обработки или накаткой зубчатым роликом. Дробеструйная обработка является наиболее производительным способом создания шероховатости и обеспечивает прочное сцепление покрытия с поверхностью детали. Дробеструйную обработку производят в специальных камерах чугунной дробью. Накатку поверхности детали производят на токарных станках однорядным зубчатым роликом диаметром 60 мм с углом заострения зуба 40–60°, при установке ролика по отношению к детали под углом 30° с обеспечением продольной подачи ролика в пределах 1,5–2 мм/об детали. Накатку для создания шероховатости применяют при восстановлении металлизацией деталей с твердостью не более 350–400 НВ.

После подготовки поверхности детали к металлизации приступают к нанесению покрытия. Промежуток времени между подготовкой и нанесением покрытия должен быть минимальным и не превышать 1,5–2 ч.

Нанесение металлизационных покрытий производится при помощи специальных аппаратов — металлизаторов. При плазменной металлизации применяются специальные установки, включающие в себя плазменную металлизационную горелку (плазмотрон); пульт управления; порошковый питатель (дозатор), обеспечивающий подачу металлического порошка в горелку и источник питания.

Металлизация восстанавливаемых поверхностей деталей транспортно-технологических машин и комплексов находит достаточно широкое применение в ремонтном производстве. Наряду с гальваническими методами, которые реализуются с помощью специальных устройств, металлизация также нуждается в совершенствовании для обеспечения наиболее рационального восстановления изношенных поверхностей [6–8].

Применение металлизации достаточно распространено не только в авторемонтном производстве, но и при обслуживании сельскохозяйственных машин и оборудования [9].

1. Захаров, Ю. А. Совершенствование технологии восстановления посадочных отверстий корпусных деталей проточным электролитическим цинкованием: дис. … канд. техн. наук [Текст] / Ю. А. Захаров. — Пенза, 2001. — 170 с.

2. Захаров, Ю. А. Анализ способов восстановления посадочных отверстий корпусных деталей машин [Текст] / Ю. А. Захаров, Е. Г. Рылякин, А. В. Лахно // Молодой ученый. — 2014. — № 16. — С. 68–71.

3. Захаров, Ю. А. Восстановление посадочных поверхностей корпусных деталей машин проточным гальваническим цинкованием [Текст] / Ю. А. Захаров, Е. Г. Рылякин, И. Н. Семов // Молодой ученый. — 2014. — № 17. — С. 58–62.

4. Рылякин, Е. Г. Повышение работоспособности гидропривода транспортно-технологических машин в условиях низких температур [Текст] / Е. Г. Рылякин, Ю. А. Захаров // Мир транспорта и технологических машин. — № 1 (44). — Январь-Март 2014. –

6. Обеспечение работы мобильных машин в условиях отрицательных температур [Текст] / Ю. А. Захаров, Е. Г. Рылякин, И. Н. Семов [и др.] // Молодой ученый. — 2014. — № 17. — С. 56–58.

7. Пат. 2155827 РФ, МПК: 7C 25D 5/06 A. Устройство для электролитического нанесения покрытий [Текст] / И. А. Спицын, Ю. А. Захаров // заявитель и патентообладатель ФГОУ ВПО «Пензенская государственная сельскохозяйственная академия» (РФ). — № 99115796/02, Заявлено 16.07.1999; Опубл. 10.09.2000.

8. Пат. 70366 Российская Федерация, МПК G01M. Инерционный нагружатель [Текст] / Власов П. А., Власов М. В., Захаров Ю. А.; заявитель и патентообладатель ФГОУ ВПО «Пензенская государственная сельскохозяйственная академия» (RU). — № 2007108571; заявл. 07.03.2007; опубл. 20.08.2008, Бюл. № 2. — 2 с.

9. Пат. 2503753 Российская Федерация, МПК: C25D19/00. Устройство для гальваномеханического осаждения покрытий [Текст] / Ю. А. Захаров, И. А. Спицын; заявитель и патентообладатель ФГОУ ВПО «Пензенская государственная сельскохозяйственная академия» (RU). — № 2012149639/02, заявл. 21.11.2012; опубл. 10.01.2014, Бюл. № 1. — 9 с.

10. Сёмов, И. Н. Разработка и обоснование конструктивно-режимных параметров дискового высевающего аппарата с подпружиненным выталкивателем семян сахарной свеклы [текст]: дисс. … канд. техн. наук: 05.20.01: защищена 15.06.2007 утв. 02.11.2007 / Сёмов Иван Николаевич. — Пенза, 2007–130 с.

Основные термины (генерируются автоматически): поверхность детали, плазменная металлизация, металлизация, плазмообразующий газ, струя, HRC, высокая температура, нанесение покрытия, способ металлизации, электрическая дуга.

Читайте также: