Воздушно плазменная резка металла недостатки

Обновлено: 17.05.2024

Плазменная резка осуществляется аппаратом под названием плазморез. Он создаёт поток высокотемпературного ионизированного воздуха (плазмы), который разрезает заготовку.

Принцип плазменной резки основан на свойстве воздуха в состоянии ионизации становиться проводником электрического тока.

Плазморез создаёт в плазмотроне плазму (ионизированный воздух, разогретый до высокой температуры) и сварочную дугу, которые осуществляют раскрой материала.

Устройство плазмореза

Плазморез состоит из нескольких блоков:

- источник электропитания; ;

- компрессор;

- комплект кабель-шлангов.

Источник электропитания

Источником электропитания может быть:

- трансформатор. Достоинством его является то, что он практически не чувствителен к перепадам напряжения электросети и позволяет резать заготовки большой толщины, а недостатком – значительный вес и низкий КПД;

- инвертор. Единственным его недостатком является то, что он не позволяет резать заготовки большой толщины. Достоинств много:

- при питании от него стабильно горит дуга;

- КПД на 30 % выше, чем у трансформатора;

- дешевле, экономичнее и легче трансформатора;

- его удобно использовать в труднодоступных местах.

Плазмотрон

Плазмотрон – это плазменный резак, с помощью которого разрезается заготовка. Он является основным узлом плазмореза.

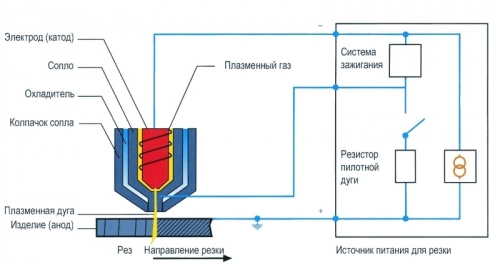

![Конструкция и схема подключения плазмотрона]()

Конструкция и схема подключения плазмотрона

Конструкция плазмотрона состоит из следующих составляющих:

Компрессор

Компрессор в плазморезе требуется для подачи воздуха. Он должен обеспечивать тангенциальную (или вихревую) подачу сжатого воздуха, которая обеспечит расположение катодного пятна плазменной дуги строго по центру электрода. Если этого не будет обеспечено, то возможны неприятные последствия:

- плазменная дуга будет гореть нестабильно;

- могут образоваться одновременно две дуги;

- плазмотрон может выйти из строя.

Принцип работы

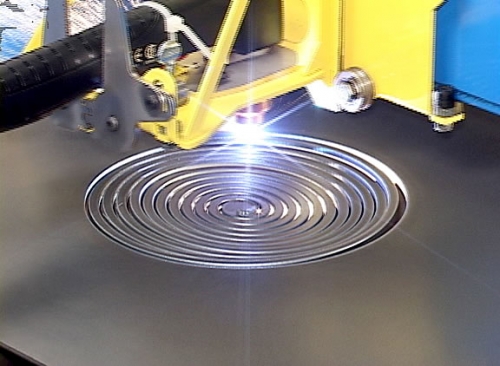

![Результат работы плазмотрона]()

Результат работы плазмотрона

Принцип действия плазмотрона заключается в следующем. Создаётся поток высокотемпературного ионизированного воздуха, электропроводность которого равна электропроводности разрезаемой заготовки (т.е. воздух перестаёт быть изолятором и становится проводником электрического тока).

Образуется электрическая дуга, которая локально разогревает обрабатываемую заготовку: металл плавится и появляется рез. Температура плазмы в этот момент достигает 25000 – 30000 °С. Появляющиеся на поверхности разрезаемой заготовки частички расплавленного металла будут сдуваться с нее потоком воздуха из сопла.

Технология

Технология плазменной резки металла вкратце может быть описана следующим образом. Плазменной обработке поддаются все виды металлов толщиой до 220 мм.

Эффект появляется после воспламенения плазмообразующего газа при образовании искры в контуре электрической дуги (между наконечником форсунки и неплавящимся электродом. От искры загорается поток газа, здесь же он ионизируется, превращаясь в управляемую плазму (с крайне высокой, 800 и даже 1500 м/с скоростью выхода).

В выходном отверстии, от сужения, происходит ускорение потока плазмообразующего носителя. Высокоскоростная плазменная струя позволяет получить температуру на выходе около 20 0000с. Узконаправленная струя в тысячи градусов буквально проплавляет материал в точечной области воздействия, нагрев вокруг места обработки незначительный.

Плазменно-дуговой способ используется с замыканием обрабатываемой поверхности в проводящий контур. Другой вид резки (плазменной струей) — работает при наличии стороннего (косвенного) образования высокотемпературного компонента в рабочей схеме плазмотрона. Нарезаемый металл не включен в проводящий контур

Резка плазменной струей

Раскрой заготовок плазменной струей применяется для обработки материалов, не проводящих электрический ток. При резке этим методом дуга горит между формирующим наконечником плазмотрона и электродом, а сам разрезаемый объект в электрической цепи не участвует. Для разрезания заготовки используется струя плазмы.

Плазменно-дуговая резка

Плазменно-дуговой резке подвергаются токопроводящие материалы. При выполнении резки этим методом дуга горит между разрезаемой заготовкой и электродом, её столб совмещен со струей плазмы. Последняя образуется за счет поступления газа, его нагрева и ионизации. Газ, продуваемый через сопло, обжимает дугу, придает ей проникающие свойства и обеспечивает интенсивное плазмообразование. Высокая температура газа создает высочайшую скорость истечения и увеличивает активное воздействие плазмы на плавящийся металл. Газ выдувает из зоны реза капли металла. Для активизации процесса используется дуга постоянного тока прямой полярности.

Плазменно-дуговая резка применяется при:

- производстве деталей с прямолинейными и фигурными контурами;

- вырезании отверстий или проемов в металле;

- изготовлении заготовок для сварки, штамповки и механической обработки;

- обработке кромок поковок;

- резке труб, полос, прутков и профилей;

- обработке литья.

Виды плазменной резки

В зависимости от среды, существуют три вида плазменной резки:

- простой. Этот метод подразумевает использование только воздуха (или азота) и электрического тока;

- с защитным газом. Применяются два вида газа: плазмообразующий и защитный, который сохраняет зону реза от влияний окружающей среды. В результате повышается качество реза;

- с водой. В этом случае вода выполняет функцию, аналогичную защитному газу. Кроме того, она охлаждает компоненты плазмотрона и поглощает вредные выделения.

Основанная на указанных принципах плазменная резка обеспечивает не только высокопроизводительное производство, но и совершенно пожаробезопасное: применяемые в технологии материалы не огнеопасны.

Видео

Посмотрите ролики, где наглядно объясняется, как происходит плазменная резка:

Принцип работы воздушно-плазменной резки металла

Воздушно-плазменная резка: на чем основан принцип осуществления. Плазма, производящая резку, является разогретым газом с высоким значением электропроводности . Его еще называют ионизованным. Генерируется плазма специальным дуговым элементом. Принято называть этот способ резки плазменным.

Обычная дуга сжимается плазмотроном. Ионизованный газ вдувается в нее, с помощью чего она может генерировать горячий воздух. Она способна производить обработку, при помощи повышенной температуры. Металл разрезается, плавясь при этом.

Осуществление обработки металла происходит благодаря, как плазменной дуге, так и струе. В первом варианте на металлическое изделие оказывается прямое воздействие, во втором — косвенное. Наиболее распространенным и действенным является метод резки с помощью действия напрямую. Для материала, который не обладает электропроводностью (как правило это неметаллические изделия) применяют способ непрямого влияния. При любом из вариантов разрезаемый материал не теряет агрегатного состояния и его конструкция слабо подвергается деформации.

Принцип работы плазменного резака

Плазмотрон – это техническое устройство, которое образует электрический разряд между электродом (катодом) и поверхностью обрабатываемого изделия (анодом), это происходит в потоке газа который образует плазму.

Принцип работы устройства: для охлаждения применяется вода или газ, для получения плазмы используется плазмообразующий газ. Поток входящего в камеру газа подвергается нагреванию до высоких температур после чего ионизируется, тем самым приобретает свойства плазмы. Плазмообразующий газ и охлаждающий подаются в различные каналы плазматрона. При подаче питания между катодом и соплом образуется так называемый вспомогательный разряд, визуально её можно видеть как небольшой факел.

Основная (рабочая дуга) образуется при касании второстепенного разряда обрабатываемой поверхности, которая в данном случае выполняет роль анода (плюс). Стабилизация разряда может осуществляться магнитным полем, водой либо газом, зачастую стабилизирующий газ является и плазмообразующим. После этого можно проводить резку материала, нанесение покрытий, сварку, наплавку или даже добычу полезных ископаемых, путём разрушения горных пород.

Условно конструкцию плазмотрона можно представить как несколько основных элементов:

- изолятор;

- электрод;

- сопло;

- механизм для подвода плазмообразующего газа;

- дуговая камера.

Конструкция и принцип работы плазмотрона с совмещенным соплом и каналом

Особенностью плазмотрона, использующего воздушно-плазменную резку является совмещение канала и сопла. Воздух проходит через канал сопла наружу. Принцип работы схож, при подаче электропитания промеж катодом и соплом образуется вспомогательный разряд. Воздух закрученный по спирали, стабилизирует и сжимает столб рабочего разряда. Он же предотвращает соприкосновение электрической дуги стенок соплового канала.

Типы плазмотронов

Плазмотроны можно условно разделить на три глобальных типа

- электродуговые;

- высокочастотные;

- комбинированные.

Устройства работающие на основе электрической дуги оснащены одним катодом, который подключен к источнику питания постоянного тока. Для охлаждения применяют воду, которая находится в охладительных каналах.

Можно выделить следующие виды электродуговых аппаратов

- с прямой дугой;

- косвенной дугой (плазмотроны косвенного действия);

- с использованием электролитического электрода;

- вращающимися электродами;

- вращающейся дугой.

Автомат: принцип работы

Станок плазменной автоматической резки имеет:

- пульт управления,

- плазмотрон

- рабочий стол для заготовок.

На пульте управления происходит корректировка предварительно установленных программ, если резка отклоняется от установленных параметров. Для оперативного исправления в процессе работы и выбора оптимальных режимов резания.

Через установленный на рабочем столе лист, пропускается электрический ток. Между поверхностью листа и плазмотроном пробегает первичная электродуга. В которой сжатый воздух, разогревается до состояния плазмы. Первичная дуга скрывается в раскаленной ионизированной струе, которая и режет металла.

Резка начинается с середины или с края. Чем чаще происходит прерывание дуги и зажигание новой искры, тем меньше становится ресурс сопла и катода. Грамотный оператор автоматической резки выбирает режимы резания по таблице и отталкиваясь от конкретных условий (толщина металла, диаметр сопла). Благодаря чему можно добиться значительного сокращения расходов. По окончанию операции, автомат самостоятельно оповестит оператора, выключит и отведет плазмотрон от материала.

Какие газы используются, их особенности

Плазменная резка металла представляет собой процесс проплавления и удаления расплава за счет теплоты, получаемой от плазменной дуги. Скорость и качество резки определяются плазмообразующей средой. Также, плазмообразующая среда влияет на глубину газонасыщенного слоя и характер физико-химических процессов на кромках среза. При обработке алюминия, меди и сплавов, изготовленных на их основе, используются следующие плазмообразующие газы:

- Сжатый воздух;

- Кислород;

- Азотно-кислородная смесь;

- Азот;

- Аргоно-водородная смесь.

Важно! Для некоторых марок металла недопустимо применение определенных плазмообразующих смесей (к примеру, для резки титана нельзя использовать смеси, содержащие в составе азот или водород).

Все газы, используемые при выполнении плазменной обработки, условно делятся на защитные и плазмообразующие.

В целях бытового назначения (толщина до 50 мм, сила тока дуги – менее 200 А) применяется сжатый воздух, который может использоваться как защитный, так и плазмообразующий газ, а в более сложных условиях промышленного назначения применяются другие газовые смеси, которые содержат кислород, азот, аргон, гелий или водород.

Достоинства и недостатки плазменной резки

Обработка металлов аппаратами или станками плазменной резки дает в работе целый ряд преимуществ.

- По сравнению с кислородной горелкой, плазморез обладает более высокой мощностью, и соответственно, производительностью, и по данному параметру уступает только лазерным установкам промышленного масштаба.

- Плазменная резка выгодна с экономической точки зрения при толщине металла до 60 мм. Для резки материалов с толщиной более 60 мм рекомендуется использовать кислородную резку.

- Современные плазморезы отличаются высокоточной и качественной обработкой металлов. Срез получается «чистый», с минимальной шириной, благодаря чему, практически не требует дополнительной шлифовки.

- Также, плазменно-дуговая обработка характеризуется универсальностью применения, безопасностью и низким уровнем загрязнения окружающей среды.

Из недостатков можно отметить скромную толщину среза (до 100 мм), а также невозможность одновременной работы двух плазморезов и соблюдение жестких требований к отклонениям от перпендикулярности среза.

Возможности плазменной резки

Сфера применения плазменной резки очень разнообразна, благодаря своей универсальности и диапазону обрабатываемых металлов и металлических сплавов. Автоматизированная и ручная плазменная резка материалов широко применяется на предприятиях и во многих отраслях промышленности для выполнения обработки:

- Труб;

- Листового металла;

- Чугуна;

- Стали (в т.ч. нержавеющей);

- Бетона;

- Отверстий;

- Фигурной и художественной резки.

Характеристики плазморезов позволяют выполнять обработку нержавеющей стали, что недоступно кислородным горелкам. Плазморезы практически незаменимы для обработки тонкой листовой стали. Особого внимания заслуживают ручные устройства, которые отличаются компактными размерами и экономичным потреблением электроэнергии. Технология плазменно-дуговой резки особенно ценится за выполнение чистого среза без «наплывов», что положительно влияет на скорость и точность выполнения работ, а также на производственные возможности предприятий.

Преимущества плазменной резки

Резка металлов - проблема, с которой приходится сталкиваться и в цеху, и на стройплощадке, и в мастерской. Простые решения вроде автогена устроят многих, но не всех. Если объем работ по резке металла большой, а требования к качеству реза высоки, то стоит подумать об использовании аппарата плазменной резки (плазмореза).

Первые установки и аппараты плазменной резки появились более полувека назад, но широкому кругу мастеров они стали доступны только в последние два десятилетия.ПРЕИМУЩЕСТВА:

Какие преимущества в работе дает аппарат или станок плазменной резки металла в работе?1. При правильном подборе мощности он позволит в 4-10 раз (по сравнению кислородной горелкой) повысить производительность. По этому параметру плазморез уступит лишь промышленной лазерной установке, зато намного выиграет в себестоимости. Экономически целесообразно использовать плазменную резку на толщинах металла до 50-60мм. Кислородная же резка более предпочтительна при раскрое стальных листов толщиной свыше 50 мм.

2. УНИВЕРСАЛЬНОСТЬ. Плазменная резка позволяет обрабатывать и сталь, и чугун, и алюминий, и медь, и титан, и любой другой металл, причем работы выполняются с использованием одного и того же оборудования: достаточно выбрать оптимальный режим по мощности и выставить необходимое давление воздуха. Важно отметить и то, что качество подготовки поверхности материала особого значения не имеет: ржавчина, краска или грязь помехой не станут.

3. ТОЧНОСТЬ и ВЫСОКОЕ КАЧЕСТВО РЕЗА. Современные плазморезы обеспечивают минимальную ширину реза и "чистые" без наплывов, перекаливания и грата кромки, почти не требующие дополнительной обработки. Немаловажно и то, что зона нагрева обрабатываемого материала намного меньше, чем при использовании автогена, а поскольку термическое воздействие на участке реза минимально, то и тепловые деформации вырезанных деталей незначительны, даже если они небольшой толщины.

4. БЕЗОПАСНОСТЬ, обусловленная отсутствием взрывоопасных газовых баллонов.

5. НИЗКИЙ уровень загрязнения окружающей среды. Касательно экономической стороны вопроса, то совершенно очевидно, что при больших объемах работ плазменная резка выгоднее той же кислородной или, например, механической. В остальных же случаях нужно учитывать не материалы, а трудоемкость использования. Например, сделать фигурный рез в толстом листе недолго и автогеном, но может потребоваться продолжительная шлифовка краев.

НЕДОСТАТКИ:

Ну а теперь поговорим о недостатках. Первый из них - относительно скромная максимально допустимая толщина реза, которая даже у мощных аппаратов редко превышает 80-100 мм. В случае же с кислородной резкой максимально допустимая толщина реза для стали и чугуна может достигать 500 мм.

Следующий недостаток метода - довольно жесткие требования к отклонению от перпендикулярности реза. В зависимости от толщины детали угол отклонения не должен превышать 10-50°. При выходе за эти пределы наблюдается значительное расширение реза и, как одно из следствий, быстрый износ расходных материалов.

Наконец, сложность рабочего оборудования делает практически невозможным одновременное использование двух резаков, подключенных к одному аппарату, что с успехом применяется при резке штучным электродом.

Процесс плазменной резки (принцип работы плазмореза)

Для начала определим, что же есть плазма. В данном случае это нагретый электрической дугой до высокой температуры (порядка 25000 °C) воздух в ионизированном состоянии. Последнее означает, что он утрачивает свойства диэлектрика и приобретает способность проводить электрический ток. В процессе резки плазменный поток становится проводником для тока, расплавляющего металл, и сам же его выдувает.

Рабочий орган аппарата называется плазмотрон. Под этим словом подразумевается плазменный резак с кабель-шланговым пакетом, подключаемый к аппарату. Иногда плазмотроном ошибочно называют аппарат плазменной резки целиком. Разновидностей плазмотронов достаточно много. Но наиболее распространены и более всего пригодны для резки металлов плазмотроны постоянного тока прямой полярности. По виду дуги различают плазмотроны прямого и косвенного действия. В первом случае разрезаемое изделие включено в электрическую цепь, и дуговой разряд возникает между металлической деталью и электродом плазматрона. Именно такие плазмотроны применяются в устройствах, предназначенных для обработки металлов, включая и аппараты воздушно-плазменной резки. Плазматроны косвенного действия применяются, в основном, для обработки неэлектропроводных материалов (у них электрическая дуга возникает в самом резаке).

Сопло - важнейший элемент, определяющий возможности плазмотрона. При плазменной резке применяются сопла небольшого (до 3 мм) диаметра и большой (9-12 мм) длины. От размера диаметра сопла плазмотрона зависит количество воздуха, которое способен пропустить плазмотрон, этот параметр необходимо учитывать при подборе компрессора. Это также влияет на ширину реза и охлаждение плазмотрона. Что касается длины, то чем она больше, тем выше качество реза. Однако чрезмерное увеличение этого параметра ведет к снижению надежности работы и быстрому разрушению сопла. Считается, что длина канала должна быть больше диаметра в 1,5-1,8 раза.

Электродом (катодом) внутри плазматрона служит металлический стержень - другие конструкции в недорогих аппаратах не применяются. То же можно сказать и о материале: разновидностей изобилие, но массово используется лишь электрод из гафния.

Теперь пару слов о рабочих газах, используемых при плазменной резке. Их можно разделить на плазмообразующие и защитные (транспортирующие). Для резки в обычных плазменных системах бытового назначения (сила тока дуги - ниже 200 А, максимальная толщина реза - до 50 мм) сжатый воздух применяют и как плазмообразующий, и как защитный газ. При этом достигается удовлетворительное качество реза, хотя и наблюдается некоторое азотирование и окисление обрабатываемой поверхности. В более сложных системах применяются иные газовые смеси, содержащие кислород, азот, водород, гелий, аргон.

Выбор аппарата плазменной резки

Даже самые доступные аппараты плазменной резки сложны и довольно дороги в сравнении, например, со сварочными, поэтому к выбору недешевой техники нужно подходить осознанно. Прежде всего необходимо определиться, как обычно, с целями и задачами.

Первый параметр, без учета которого бесполезно учитывать остальные, - это максимально допустимая толщина реза. Данная величина обычно приводится для углеродистой стали, реже - для нержавеющей, еще реже - для алюминия и очень редко - для меди. Поскольку на максимально допустимую глубину реза сильно влияет теплопроводность материала, то для сплавов на основе меди этот показатель примерно на 30% ниже, чем для сплавов на основе железа. И если в технических характеристиках аппарата заявлена максимально допустимая толщина реза стали в 10 мм, это будет означать, что максимальная глубина реза медных сплавов составит 7 мм. Таким образом, вторым по важности показателем станет тип сплава, с которым предстоит работать.

Следующий фактор - планируемый режим эксплуатации плазмореза. Как и в случае со сварочными аппаратами, он определяется параметром "ПВ" (продолжительность включения), который определяет отношение времени работы аппарата ко времени, необходимому для его охлаждения. В некоторых промышленных аппаратах плазменной резки ПВ может приближаться к 100%, для ручной же резки металла вполне достаточно 40-50%.

На практике это выглядит следующим образом. Если ПВ плазмореза составляет 50%, то в течение часа эксплуатации он должен 30 минут работать и 30 минут остывать. При ручной резке приходится время от времени перемещаться или перемещать изделие и периодически выключать кнопку поджига на плазмотроне. Это время как раз и идет в зачет охлаждения, и поэтому работа кажется непрерывной. Такая формула дает сбой при работе с толстыми листами металла или при автоматической плазменной резке с ЧПУ, когда время реза может быть значительным. Дело в том, что параметр ПВ определяется для 10-минутного цикла, поэтому в начале смены, пока аппарат холодный, он будет отработать без перерыва и 15 минут даже при низком ПВ, а вот при цикличной работе может отключиться и после 5 минут непрерывной резки.

Когда ключевые параметры, определяющие принципиальную возможность использования аппарата, определены, следует уделить внимание такому аспекту, как удобство использования. Тут первостепенное значение приобретает мобильность, точнее, радиус действия, на который можно свободно удаляться от малоподвижного аппарата, "прикованного" к своему месту компрессором. Так, длина кабель-шлангового пакета плазмотрона может варьироваться до десятков метров. Кстати, важна не только длина: некоторые производители заявляют ее на уровне 30 м и более, но "забывают" сообщить о том, имеются ли евроразъемы на плазмотроне и источнике. Если таких разъемов нет, то укоротить или удлинить плазмотрон вряд ли получится, и всякий раз разматывать его для того, чтобы резать небольшие по размерам листы, будет утомительно. Главный же минус длинного плазматрона не в этом, а в том (и производители об этом, как правило, тоже умалчивают!), что при его длине свыше 20 метров наблюдается потеря мощности, причем довольно ощутимая. Поэтому разумнее всего выбирать плазмотрон небольшой (6-12 м) длины, оснащенный евроразъемом, чтобы при необходимости была возможность удлинить конструкцию, используя быстронаращиванмый удлинитель плазмотрона. Это будет, кстати, удобно и при работе на открытом воздухе в неблагоприятных условиях, когда выносить из помещения аппарат нежелательно. Однако, как уже отмечалось, использовать удлинитель нужно лишь в случае действительной необходимости.

Очень важный вопрос - проблема расходных материалов: электродов (катодов) и сопел. Важно, чтобы они были доступны и недороги. Как правило, износ этих деталей происходит или одновременно или с небольшим "разбросом" (один катод на два сопла). Одного сопла в среднем хватает на целую рабочую смену (при работе с деталями, толщиной до 10 мм).

Момент, не относящийся напрямую к плазматрону, но требующий обязательного учета, - это система подачи воздуха. Если отбросить самые маломощные модели, оборудованные встроенным компрессором и воспринимаемые многими профессионалами как малополезные игрушки, то следует помнить, что для работы плазматрону нужен мощный компрессор. И не он один: при достаточно большом расходе воздуха (100-250 л/мин при 0,4-0,6 МПа) жесткие требования предъявляются и к его качеству, а значит не обойтись без вспомогательных устройств - таких как влаго- и маслоотделители, фильтры. Поступать в аппарат воздух должен равномерно, без пульсаций, поскольку они серьезно влияют на стойкость сопел и электродов, на стабильность поджига дуги и, как следствие, на качество реза, а значит, нужен объемный ресивер.

ПРЕДЛОЖЕНИЕ ДЛЯ ЛЮБИТЕЛЯ

Среди современных устройств плазменной резки можно выделить отдельную и наиболее интересную для рядового потребителя категорию - переносные инверторные источники плазмы, применяемые при ручной резке. Их основные достоинства: низкое энергопотребление, компактность, небольшой вес, эргономичный дизайн. Недостатки: ограничение по максимальной мощности (не более 70 А), и, как следствие, по максимальной толщине реза (до 15-20 мм). Также придется мириться с невысокой продолжительностью включения и чувствительностью к перепадам напряжения. Оборудование, выходящие за рамки этого типа, как правило, рассчитано на промышленное применение.

Большинство аппаратов с плазмотронами воздушного охлаждения пригодны для резки металлических деталей толщиной до 50 мм. Для резки деталей толщиной свыше 50 мм или для увеличения производительности применяют более сложные и дорогие аппараты с плазмотронами водяного охлаждения

Унифицированные разъемы для плазмотронов производятся в соответствии с европейскими стандартами и состоят из розеток (со стороны источника плазмы) и вилок (со стороны резака). Преимущество подобной системы заключается в возможности при необходимости удлинить или укоротить конструкцию без ощутимой потери мощности, прочности и электрического контакта.

Износ сопла заключается в нарушении его геометрической формы, что негативно влияет на качество реза. Износ же катода приводит к выработке стержня (допустимая глубина выработки - не более 1,5 мм), в результате чего может произойти пригорание катода к головке плазмотрона и его (плазмотрона) перегрев.

При минусовых температурах необходимо соблюдать определенные меры предосторожности. Поскольку в ресивере и шлангах образуется конденсат, который в случае замерзания может вывести из строя оборудование, то после окончания работ шланги обязательно продувают, а сам компрессор хранят в помещении с плюсовой температурой.

Воздушно-плазменная резка металла

![Воздушно-плазменная резка металла]()

Воздушно-плазменная резка металла сочетает в себе эффективность и экономичность, что и определяет ее распространенность на предприятиях, чья работа связана с раскроем. Не менее важным является и тот факт, что данный способ обработки подходит для обработки практически любых металлов: черных, цветных, сплавов – главное, чтобы толщина материала не превышала определенных значений.

Качество работ напрямую зависит от типа оборудования и правильно выбранных условий реза. В нашей статье мы расскажем о вариантах воздушно-плазменной резки металла, о видах и устройстве плазмотронов, а также рассмотрим сферу применения данной технологии.

Суть технологии воздушно-плазменной резки металла

Главное достоинство данного метода состоит в том, что с его помощью удается обрабатывать металлы любых видов толщиной до 220 мм.

Кратко принцип действия воздушно-плазменной резки можно описать следующим образом: в контуре электрической дуги между наконечником форсунки и неплавящимся электродом образуется искра, от нее воспламеняется поток газа. Последний ионизируется, превращается в управляемую плазму. За счет сужения выходного отверстия происходит ускорение потока плазмы, в результате чего скорость ее выхода достигает 800–1 500 м/с.

Плазменная струя вырывается из сопла при температуре около +20 000 °C, поэтому без труда проплавляет материал будущего изделия. Немаловажно, что метод воздушно-плазменной резки металла обеспечивает точечное воздействие и минимальный нагрев области вокруг места реза.

![Суть технологии воздушно-плазменной резки металла]()

При плазменно-дуговом способе предполагается замыкание заготовки в проводящий контур. Этого не происходит, если применяется резка плазменной струей, поэтому в рабочей схеме плазмотрона обязательным становится стороннее образование высокотемпературного компонента.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Плазменная струя используется при работе с материалами, которые не проводят электрический ток. В таком случае будущее изделие не может стать частью электрической цепи, поэтому дуга формируется между наконечником плазмотрона и электродом.

Плазменно-дуговой метод подходит исключительно для раскроя токопроводящих материалов, так как дуга горит между заготовкой и электродом, ее столб совмещен со струей плазмы. Плазма является нагретым ионизированным газом. Последний продувается через сопло, обжимает дугу, придает ей проникающие свойства, обеспечивает активное формирование плазмы.

Рекомендуем статьи по металлообработке

За счет высокой температуры обеспечивается высочайшая скорость истечения газа, а также повышается уровень воздействие плазмы на будущее изделие. Немаловажно, что при таком способе раскроя капли металла выдуваются газом из области обработки. Процесс активизируется при помощи дуги постоянного тока прямой полярности.

Плазменно-дуговая резка используется в таких сферах, как:

- изготовление деталей с прямолинейными, фигурными контурами;

- вырезание отверстий, проемов в металле;

- производство заготовок для сварки, штамповки, механической обработки;

- обработка кромок поковок;

- резка труб, полос, прутков, профилей;

- обработка литья.

Благодаря всем перечисленным принципам, плазменная резка обеспечивает высокую производительность труда и отвечает всем требованиям пожарной безопасности. Дело в том, что здесь используются только материалы, которые не горят.

![5 видов воздушно-плазменной резки металла]()

5 видов воздушно-плазменной резки металла

В данном случае для охлаждения и образования плазмы применяется только один газ: это может быть воздух или азот. Чаще всего в таких системах сила номинального тока не превышает 100 А, а значит, возможна воздушно-плазменная резка материалов толщиной в пределах 5/8 дюймов. Данная технология обычно применяется для ручной резки.

Один газ играет роль основы для будущей плазмы, а другой выполняет защитную функцию, не допуская попадания атмосферного воздуха в зону реза. В итоге обеспечивается более высокое качество обработки. Поскольку для формирования рабочей среды могут использоваться различные сочетания газов, этот способ входит в число наиболее распространенных.

Применяемый в данном методе принцип очень похож на описанный выше. Разница лишь в том, что вместо защитного газа используется вода. В результате достигается более качественное охлаждение сопла и заготовки, удается сделать более аккуратные резы на нержавеющей стали. Но такой вариант защиты может применяться только в сочетании с механизированными системами.

При данном виде воздушно-плазменной резки металлов газ используется для образования плазмы, а вода впрыскивается в саму дугу радиально или по контуру завихрения. Подобный подход позволяет значительно усилить сжатие дуги. Иными словами, повысить ее плотность, температуру, добиваясь силы тока в пределах 260–750 А. Именно такие показатели обеспечивают высококачественную обработку материалов вне зависимости от их толщины. Однако впрыск воды также допускается использовать только в механизированных системах.

Данный метод незаменим, когда нужно раскроить материалы толщиной менее 1/2 дюйма и в то же время добиться высочайшего качества реза. Чтобы наиболее точно передать контур будущего изделия, обработку осуществляют на низких скоростях. Использование самых современных технологий позволяет сильнее сжать дугу, а значит, добиться очень высокой плотности энергии. Прецизионная резка тоже может использоваться лишь в механизированных системах.

![Плюсы и минусы воздушно-плазменной резки]()

Плюсы и минусы воздушно-плазменной резки

Обработка металлов используется практически всеми промышленными предприятиями, чье производство имеет отношение к металлопрокату. Плазмотрон позволяет быстро выполнить целый ряд операций: раскрой листового материала на заготовки, декоративную фигурную резку, создание точных отверстий.

Помимо этого, аппараты воздушно-плазменной резки металла обеспечивают:

- Высокую производительность, хорошую скорость обработки. Если сравнивать с электродным методом, за аналогичный отрезок времени выполняется в 4–10 раз больший объем работ.

- Экономичность по сравнению с более традиционными методами раскроя материалов. Однако нужно понимать, что при использовании плазменного метода есть ограничения по толщине металла. Такая резка стали толщиной более 5 см является нецелесообразной и экономически невыгодной.

- Точность, ведь данная технология обеспечивает практически незаметные деформации, а значит, можно избежать последующей дополнительной обработки.

- Безопасность.

Благодаря всем названным достоинствам метод воздушно-плазменной резки металла получил широкое распространение в промышленности и даже в быту.

Правда, у него есть и ряд недостатков:

- Ограничения по толщине материала. Даже мощные установки могут похвастаться плотностью обрабатываемой поверхности только в пределах 80–100 мм.

- Жесткие требования, касающиеся обработки деталей. Мастер должен следить за сохранением в процессе раскроя угла наклона резака 10–50 градусов. В противном случае будет страдать качество реза, а комплектующие быстрее придут в негодность.

Сферы применения воздушно-плазменной резки

Интересующий нас способ считается универсальным. В строительстве и промышленности воздушно-плазменная резка лучше всего позволяет раскроить тонкие металлические листы, стальные рулоны, изготовить металлические штрипсы, подробить чугунный лом. Трубы любого диаметра также могут быть разрезаны с помощью центратора трубореза. Также аппараты для воздушно-плазменной резки металлов позволяют зачищать швы, удалять кромки.

В основном, данная технология используется в таких промышленных сферах, как:

- машиностроение;

- капитальное строительство;

- авиа- и судостроение.

Кроме того, в строительстве распространена художественная плазменная резка при изготовлении ограждений, беседок, разного рода декоративных элементов.

![Оборудование для воздушно-плазменной резки металла]()

Оборудование для воздушно-плазменной резки металла

Устройства для плазменной резки бывают:

- Ручные. Эти приборы для ручной плазменной резки используются в цехах и на объектах. Поскольку раскрой осуществляется вручную, не удается добиться высокого качества реза.

- Машинные, то есть системы для работы в условиях цеха. Они позволяют формировать идеальные резы даже при фигурном раскрое. Однако подобное оборудование отличается большими размерами и низкой мобильностью по сравнению с ручными устройствами.

По принципу работы аппараты для воздушно-плазменной резки металла делятся на:

- Контактные. Обеспечивают работу с токопроводящими материалами, используя раскраиваемую заготовку как анод – дуга возникает между металлом и электродом.

- Бесконтактные. Металл изделия не участвует в формировании дуги, она образуется между внутренним электродом плазмотрона и его наконечником.

По типу источника питания системы для воздушно-плазменной резки металла бывают:

- Инверторными. Они потребляют мало электроэнергии, требовательны к качеству электропитания, имеют небольшие размеры, при этом гарантируют стабильную дугу.

- Трансформаторные. Отличаются большим весом и габаритами, энергозатратны, но справляются с более длительной нагрузкой.

Во всех аппаратах используется примерно один принцип обработки заготовок. При помощи встроенного или выносного компрессора, баллона со сжатым воздухом газ через фильтр и осушитель подается в плазмотрон, в котором находится катод (электрод). После того как загорается дуга, образуется плазма, которая, вырываясь из наконечника плазмотрона, раскраивает лист металла толщиной от 1 мм.

Несмотря на то, что модели таких плазменных станков могут иметь разные характеристики, у такого оборудования есть общие элементы:

- система подачи газа в плазмотрон;

- стол для раскроя заготовок, укомплектованный поворачиваемой поверхностью;

- система креплений на магнитах, устройство для передвижения режущего инструмента;

- датчик для контроля высоты горелки над заготовкой;

- рельса из профиля с зубчатыми рейками;

- система ЧПУ.

Перед запуском станка составляется программа, в которую вводятся все необходимые параметры. Она позволяет системе работать без оператора либо требует его минимального участия.

Обработка заготовок плазмой на станках с ЧПУ имеет следующие достоинства:

- раскрой металлических листов сложной конфигурации осуществляется по установленным параметрам и обеспечивает высокую точность;

- низкие энергозатраты;

- отсутствие производственных издержек при работе станка, за счет чего повышается рентабельность производства;

- высокий уровень производительности;

- возможность обработки листов разного металлопроката, низколегированных и углеродистых сталей, чугуна толщиной 0,5–150 мм, при этом достигается качественный и чистый рез без необходимости финальной зачистки кромок;

- безопасность работы, так как не предполагается выхода газа, огня;

- наличие функции определения толщины разрезаемого листа;

- простая эксплуатация и обслуживание.

У таких устройств для воздушно-плазменной резки металлов лишь один минус: они не позволяют работать с титаном и высоколегированными металлическими листами толщиной более 100 мм.

Стол обеспечивает удобство, безопасность и высокую скорость раскроя. Сегодня существует богатый выбор таких устройств, поэтому можно выбрать модель для конкретных условий работы.

Стол состоит из съемных стальных пластин, которые могут быть заменены на новые при необходимости. Расстояние между пластинами зависит от пожеланий заказчика, ведь этот показатель выбирают с учетом планируемых параметров деталей. Последние не должны проваливаться во время раскроя. Если требуется, всегда можно изготовить дополнительные пластины, используя имеющийся стол и аппарат для воздушно-плазменной резки металла. Чаще всего производители бесплатно предоставляют инструкцию по их раскрою.

Под рабочим основанием стола находится внутренняя решетка, исключающая падение готовых деталей в контейнер для отходов.

Стол обязательно оснащается встроенным воздуховодом, ведь в процессе работы с металлами образуются пыль, дым и другие вредные для здоровья человека продукты. На установках шириной более 2,5 м подобные системы монтируются с двух сторон. Немаловажно, что все узлы конструкции рассчитаны на эксплуатацию в непростых условиях, поэтому их можно в короткие сроки и без труда заменить. При выборе модели стола важно учитывать имеющуюся для установки площадь, а также максимальную толщину обрабатываемых материалов.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Как работает плазменная резка? Преимущества и недостатки

![]()

Резку металла можно разделить на две категории - механическую и термическую. Плазменная резка - это метод термической резки, при котором для резки металла используется ионизированный газ.

Это один из широко используемых методов резки толстых металлических листов, но также он может использоваться для листового металла. Прежде чем углубляться в преимущества и возможности плазменной резки, следует ответить еще на один вопрос.

Что такое плазма?

Вы определенно слышали о трех основных состояниях материи - твердом, жидком и газообразном. Но есть и четвертый. Да, это плазма.

Плазму можно найти в природе, но в основном в верхних частях атмосферы Земли. Знаменитое полярное сияние - результат солнечного ветра, созданного из плазмы. Освещение и высокотемпературный огонь тоже включает в себя плазму.

В общей сложности она составляет около 99% видимой Вселенной.

В повседневной жизни мы можем встретить плазму в телевизорах, люминесцентных лампах, неоновых вывесках и, конечно же, в плазменных резаках.

Плазма - это электропроводящее ионизированное газоподобное вещество. Это означает, что в некоторых атомах отсутствуют электроны, и также есть свободные электроны, плавающие вокруг.

Газ можно превратить в плазму, подвергнув его интенсивному нагреву. Вот почему плазму часто называют ионизированным газом.

Плазма похожа на газ, поскольку атомы не находятся в постоянном контакте друг с другом. В то же время она ведет себя аналогично жидкостям с точки зрения её способности течь под воздействием электрического и магнитного поля.

Как работает плазменный резак?

Процесс плазменной резки - это метод термической резки. Это означает, что для плавления металла используется тепло, а не механическая сила. Общая механика системы всегда одинакова. В плазменных резаках используется сжатый воздух или другие газы, например азот. Ионизация этих газов происходит с образованием плазмы.

Обычно сжатые газы контактируют с электродом, а затем ионизируются для создания большего давления. Когда давление увеличивается, поток плазмы направляется к режущей головке.

Режущий наконечник сужает поток, создавая поток плазмы. Затем он наносится на заготовку. Поскольку плазма электропроводна, заготовка соединяется с землей через стол для резки.Когда плазменная дуга контактирует с металлом, его высокая температура плавит его. В то же время высокоскоростные газы выдувают расплавленный металл.

Запуск процесса резки

Не все системы работают одинаково. Во-первых, есть обычно более бюджетная версия, называемая высокочастотным контактом . Это недоступно для плазменных резаков с ЧПУ, потому что высокая частота может мешать работе современного оборудования и вызывать проблемы.

В этом методе используется искра высокого напряжения и высокой частоты. Возникновение искры происходит при соприкосновении плазменной горелки с металлом. Это замыкает цепь и создает искру, которая, в свою очередь, создает плазму.

![]()

Другой вариант - метод пилотной дуги . Во-первых, искра создается внутри горелки цепью высокого напряжения и низкого тока. Искра создает вспомогательную дугу, которая представляет собой небольшое количество плазмы.

Режущая дуга возникает, когда вспомогательная дуга входит в контакт с заготовкой. Теперь оператор может начать процесс резки.

Третий способ - использование подпружиненной головки плазмотрона . Если прижать резак к заготовке, возникает короткое замыкание, в результате чего начинает течь ток.

При снятии давления образуется вспомогательная дуга. Следующее такое же, как и в предыдущем методе. Это приводит к контакту дуги с заготовкой.

Плазменная резка металла представляет собой процесс проплавления и удаления расплава за счет теплоты, получаемой от плазменной дуги. Скорость и качество резки определяются плазмообразующей средой. Также, плазмообразующая среда влияет на глубину газонасыщенного слоя и характер физико-химических процессов на кромках среза. При обработке алюминия, меди и сплавов, изготовленных на их основе, используются следующие плазмообразующие газы:

Основными составляющими воздуха являются азот (78,18%) и кислород (20,8%). Сочетание этих двух газов представляет собой очень богатую энергией смесь. Воздух применяется в качестве плазменного газа для резки нелегированных, низколегированных, высоколегированных сталей и алюминия. Обычно воздух используется для ручной резки, а также для резки тонкого листа. Если резка нелегированной стали выполняется с применением в качестве плазменного газа воздуха, то кромки реза получаются прямыми и достаточно гладкими. Однако, как газ для резки, воздух повышает содержание азота на поверхностях реза. Если такие кромки реза далее не подвергаются механической обработке, в сварном шве могут создаться поры.

Кислород применяется в качестве плазменного газа для резки нелегированных и низколегированных сталей. Когда кислород смешивается с расплавом, понижается его вязкость, благодаря чему расплав приобретает большую текучесть. Это обычно даёт возможность получить кромки реза без грата и верхние края без скруглений. Появляется возможность достичь более высоких скоростей резки, чем в случае с азотом и воздухом. В отличие от азота или воздуха, при использовании кислорода поверхности реза не насыщаются азотом, а значит, риск возникновения пор при последующей сварке сводится к минимуму.

Аргон является единственным инертным газом, который может производиться для коммерческих целей с использованием метода воздушной сепарации при объёмном проценте 0,9325. Будучи инертным газом, он химически нейтрален. Благодаря своей большой атомной массе (39,95), аргон способствует вытеснению расплавленного материала из зоны реза посредством высокой плотности импульсов создаваемой плазменной струи. Из-за своей относительно низкой теплопроводности и энтальпии, аргон не является совершенно идеальным газом для плазменной резки, так как он позволяет достичь только лишь относительно небольшой скорости резки, в результате чего получаются скругления, поверхности имеют чешуйчатый вид.

По сравнению с аргоном, водород имеет очень маленькую атомную массу и характеризуется относительно большой теплопроводностью. Водород имеет чрезвычайно высокую максимальную теплопроводность в температурном диапазоне диссоциации, что обусловливается процессами диссоциации и рекомбинации. Первоначально при рекомбинации и ионизации двухатомного водорода из дуги высвобождается большое количество энергии. Это приводит к обжатию вытекающей дуги. Из приведенного описания физических свойств следует, что водород, сам по себе, настолько же не подходит в качестве плазменной среды, насколько и аргон. Однако, если положительные свойства водорода, касающиеся тепловых показателей совместить с большой атомной массой аргона, то получаемая в результате газовая смесь даёт возможность быстро передавать кинетическую энергию, а также достаточное количество тепловой энергии разрезаемому материалу.

В отношении физических свойств азот занимает приблизительно промежуточное положение между аргоном и водородом. Теплопроводность и энтальпия у азота выше, чем у аргона, однако меньше, чем у водорода. Азот и водород ведут себя сходным образом в смысле возможности обжатия дуги, а также в отношении тепла рекомбинации, создающего текучий расплав. Таким образом, азот может использоваться сам по себе как плазменный газ. Азот, используемый в качестве плазменного газа, обеспечивает быструю резку изделий с тонкими стенками без образования оксидов. Недостатком является относительно большое количество бороздок. Практически невозможно добиться реза с полностью параллельными сторонами. Угол получаемого скоса в большой степени зависит от установленного настройкой объёма газа и скорости резки. Насыщение поверхности реза азотом отрицательно сказывается на свариваемости. Повышенное содержание азота при поверхностях реза является причиной пористости свариваемого металла.

Автоматическая плазменная резка

![Автоматическая плазменная резка]()

Плазменная резка металла − разновидность термической обработки материалов, их разделение на части при помощи струи плазмы. В последнее время плазморезы применяются не менее интенсивно, чем гидроабразивные и лазерные устройства. Это подверждают активный спрос покупателей и много положительных отзывов от профессионалов.

Бывает ручная и автоматическая плазменная резка. В чем суть и преимущества каждого вида, почему резка металла плазмой так популярна – далее.

Принцип работы плазменной резки

![Принцип работы плазменной резки]()

Автоматическая плазменная резка подразумевает использование плазмы в качестве ножа. Она образуется за счет нагрева квазинейтрального газа до температуры его ионизации. В результате образуется поток из молекул и заряженных частиц. Благодаря тому, что эти частицы подвижны, разогретый газ (например, кислород) автоматически получает способность проводить электрический ток.

Такое сложное определение необходимо для понимания общей сути действия устройства для плазменной резки. Если говорить простым языком, то газ нагревается примерно до +10 000 °C, повышается давление и создается ионизация – в результате образуется плазма. Поговорим подробнее о ее использовании в качестве режущей силы.

Рекомендовано к прочтению

Плазменная резка получила свое название за счет особого «ножа» – плазмы. Во время работы аппарата между электродом и соплом зажигается электрическая дуга, на нее автоматически подается газ высокого давления (6–8 атм). За счет раскаленной дуги он разогревается до температуры +5 000…+30 000 °C и превращается в разрушающую плазменную струю.

Газы, используемые в плазменной резке

![Газы, используемые в плазменной резке]()

Для различных типов автоматической плазменной резки металла могут применяться следующие газы.

Такая технология является наименее экономически затратной. Она универсальна и позволяет выполнять резку большинства видов металла: меди, черной и нержавеющей стали, латуни и т. д. Воздушно-плазменная автоматическая раскройка обладает средними показателями качества кромки и производительности.

Этот метод применяется в более профессиональных мастерских, когда качество среза (его перпендикулярность, отсутствие бугров и зазубрин) играет важную роль. Кроме того, автоматическая резка кислородом отличается более высокой производительностью. Этот газ позволяет снять минимальное количество материала с нижней стороны заготовки.

- Плазменная резка с использованием защитных газов.

Такая технология считается наиболее прогрессивной. Она не для гаражных мастерских, а для профессиональных цехов автоматической резки. Здесь в качестве плазмообразующего элемента используется Азот (N2), Аргон (Ar), Кислород (О2) или воздух, а их смеси применяются в качестве защитных. Стоимость такого оборудования варьируется от 5 до 12 млн рублей. Этот метод позволяет получить срез высочайшего качества даже при работе с толстыми листами металла (до 50 мм). Качество результата при этом сопоставимо с лазером.

При работе в режиме автоматической плазменной резки оборудование часто имеет следующие показатели:

![При работе в режиме автоматической плазменной резки оборудование часто имеет следующие показатели]()

Раскрой разных видов металлов

![Раскрой разных видов металлов]()

С помощью плазменной резки можно выполнить раскрой практически всех видов металла, но работа с каждым из них имеет свои особенности. Рассмотрим их подробнее.

При работе со сталью нужно учитывать не столько ее марку и состав, сколько содержание в нем углерода. Именно этот показатель имеет решающее значение при выполнении резки – от него зависит качество получаемого края.

Самые высококлассные кромки достигаются при обработке низкоуглеродистой стали. Производители автоматических плазморезов ориентируются именно на нее, составляя карты резки и определяя табличные значения скорости резки и интенсивности подачи тока для материалов разной толщины.

Получить хороший результат при работе с высокоуглеродистой сталью (в т. ч. оцинкованной) тоже можно. Но для этого потребуется максимально точная настройка агрегата.

Что же делать с легированной сталью, например, нержавеющей, ведь этот материал используется в производстве достаточно часто? Ее тоже может обработать аппарат автоматической плазменной резки. Несмотря на то, что его нет в картах резки и в табличных значениях, опытный оператор всегда сможет подобрать нужные параметры для раскроя. Как правило, они отличаются в пределах 20 % от табличных значений. Рассекать легированную сталь рекомендуется не одним газом, а смесью аргона, азота, реже водорода. Это делается для того, чтобы сохранить структуру материала у кромки.

- Плазменная резка цветных металлов.

Цветные металлы при резке требуют особого отношения. Дело в том, что стоимость заготовок из алюминия, титана, меди и др. значительно выше стальных, а нестабильный срез обычным воздухом может привести к порче элементов. Поэтому для работы с ними, как правило, применяется смесь газов азота, водорода и аргона. Автоматическая плазменная резка цветных металлов с помощью воздуха может применяться в случае небольших объемов работ и когда не требуется максимальная точность борозды.

Ручная плазменно-дуговая резка металлов

![Ручная плазменно-дуговая резка металлов]()

Для ручной резки металлов применяются портативные (переносные) плазменные аппараты. Они состоят из:

- основного блока, включающего трансформатор и выпрямительную подстанцию;

- кабеля питания;

- шлангопакета, включающего воздушный шланг и кабель питания, – он соединяет основной блок агрегата и плазменный пистолет;

- плазменный пистолет (плазмотрон) – блок, в котором образуется плазма.

Условно плазменно-дуговую резку можно разделить на два вида:

1. Косвенная резка.

Используется для работы с неметаллическими заготовками. При этом сам материал не принимает участия в генерировании плазмы. Она образуется в плазмотроне – между электрической дугой и соплом за счет сжатого ионизированного газа. Сечение происходит за счет потока плазмы.

2. Прямая резка.

Используется при обработке металлических изделий. Может применяться как в ручной, так и в автоматической плазменной резке. При этом сама плазма образуется при участии материала заготовки: электрическая дуга загорается между раскаленным металлом и соплом. Добавленный к этой комбинации быстрый поток газа превращается в струю плазмы. Ее мощность настолько большая, что в месте резки происходит испарение металла.

Ручной плазменно-дуговой раскрой сегодня пользуется большой популярностью: аппараты для него есть практически во всех цехах металлообработки, а мастера-частники предлагают выездные услуги по обработке металлопроката. Это неудивительно, ведь такие устройства мобильны, их легко транспортировать с объекта на объект.

К преимуществам аппаратов плазменной резки относятся:

- портативность и удобство перемещения – такой аппарат весит в пределах 10–25 кг;

- возможность работы в любых условиях – для его функционирования необходима стандартная сила тока – 220 V;

- обработке подлежат все виды металлов;

- доступная цена, которая варьируется от 15 до 70 тыс. рублей.

Особенности автоматической плазменной резки

![Особенности автоматической плазменной резки]()

Такой способ автоматической обработки металла применяется в следующих случаях:

- при изготовлении комплектующих для кораблей, автомобилей, самолетов, станков;

- при работе с листами толщиной до 150 мм;

- при создании заготовок в промышленных масштабах;

- при создании изделий со сложной геометрией.

Сегодня автоматическая плазменно-дуговая резка постепенно вытесняет способы обработки металла с ручным управлением. Такие автоматы позволяют выполнять более качественные срезы на высокой скорости.

1. Устройство и принцип работы.

Для того чтобы понять принцип работы агрегата автоматической резки, необходимо подробно рассмотреть его составляющие. К основным элементам относятся:

- станина – рамка, на которой закрепляются остальные детали;

- рабочая поверхность – ее положение в пространстве может регулироваться;

- направляющие для передвижения рабочего блока;

- шаговые двигатели, которые приводят плазмотрон в движение;

- портал – блок для закрепления плазмотрона;

- датчики и контроллеры;

- пульт управления.

У компактных моделей нет рабочей поверхности – они закрепляются на верстаках при помощи крепежей. Поэтому не стоит забывать о системах крепления, подсветке рабочего пространства, проводах и выключателях.

Принцип работы агрегата заключается в следующем:

- в зону резки через сопло подается воздух или газ под высоким давлением;

- при контакте с раскаленным электродом он нагревается до температуры ионизации – в пределах +30 000 °

Разогретый газ превращается в плазму, а степень его электропроводимости возрастает в несколько раз. При контакте с заготовкой металл расплавляется в зоне воздействия. После остановки рабочей поверхности оператор автоматической плазменной резки убирает готовые изделия.

2. Технические характеристики.

Производительность аппарата автоматической плазменно-дуговой резки определяется ее характеристиками, такими как:

- версия программного обеспечения и дополнительные настройки ЧПУ;

- точность выполнения работ, возможные погрешности;

- скорость автоматической резки заготовок;

- мощность плазмотрона;

- вид используемого газа;

- максимальная температура нагрева газа;

- вид охлаждающего газа;

- размер сопла и возможность регулировки его положения;

- величина направляющих.

Большая часть агрегатов использует постоянный ток, но есть модели, работающие на переменном.

Разновидности автоматической плазменной резки и принцип выбора

![Разновидности автоматической плазменной резки и принцип выбора]()

Существует несколько факторов, на основе которых можно выделить виды автоматической плазменной резки. Так, по конструкции агрегата различаются:

- стационарные устройства, характеризующиеся крупными габаритами и большим весом;

- портативные модели, которые легко перемещать на объекте при помощи силиконовых колесиков.

По способу позиционирования заготовки различают:

- агрегаты со специальными порталами, в которых прокат надежно закрепляется – это позволяет получать наиболее точные срезы;

- устройства, не имеющие специального рабочего стола – консольные. Такое оборудование не считается промышленным.

Также существует градация по количеству одновременно обрабатываемых заготовок и по их виду. Так, одни устройства предназначены для резки прокатного материала, а другие – для разрезания металлических труб.

Перед покупкой автоматической установки для плазменной резки нужно определить область ее применения.

При выборе устройства стоит обратить внимание на следующие характеристики:

- программное обеспечение машины;

- производительность устройства – она зависит от скорости выполнения каждой операции;

- мощность агрегата и максимально возможная толщина листа;

- рабочая сила тока – не забудьте проверить соединения элементов и контакт электрооборудования.

Преимущества и недостатки автоматической плазменной резки

![Преимущества и недостатки автоматической плазменной резки]()

Устройство автоматической плазменно-дуговой раскройки, как и любое другое, имеет ряд преимуществ и недостатков. Их нужно учитывать при выборе агрегата.

К преимуществам относятся следующие:

- аппарат работает автоматически, без непосредственного участия мастера;

- есть возможность изменения положения плазмотрона;

- высокая производительность, качественные срезы;

- большая скорость выполнения операций;

- можно обрабатывать заготовки как с простой, так и со сложной геометрией;

- большой срок эксплуатации.

Недостатков у автоматической плазменной резки металла гораздо меньше, чем достоинств. Основные из них – невозможность обработки листов толще 150 мм и неспособность нарезки титановых заготовок.

Изготовление своими руками и правила эксплуатации

![Изготовление своими руками и правила эксплуатации]()

Из-за широких производственных возможностей автоматических плазморезов в них заинтересованы не только крупные цеха, но и гаражные мастерские. Профессиональное оборудование стоит достаточно дорого, поэтому у мастеров-частников может возникнуть идея собрать аппарат самостоятельно. Схемы можно легко найти в Интернете, но основная сложность их реализации состоит в подключении автоматической системы. Для этого необходимо не только уметь правильно соединить элементы плазмореза, но и разбираться в основах программирования.

Получить устройство, схожее по характеристикам с покупным, можно лишь в случае учета технологии резки и соблюдения правил эксплуатации. Последние включают:

- проверку надежности крепления заготовки к рабочему столу до начала операции;

- перед установкой металлического листа необходимо проверить его целостность;

- не трогать заготовку до остановки работы оборудования;

- регулярное техобслуживание, смазку элементов при необходимости, очистку поверхностей от металлической стружки;

- агрегат должен быть установлен в хорошо вентилируемом помещении;

- мастер должен работать в защитных очках;

- оператор автоматической плазменной резки должен уметь произвести настройку оборудования.

Игнорирование правил эксплуатации может привести не только к порче изделия, но и к травмам мастера.

Примеры резки плазменной струей

![Примеры резки плазменной струей]()

Такой способ резки – практически универсален. Он подходит для работы почти со всеми видами металла, выполнения раскроя разной сложности и геометрии. Чаще всего его применяют в промышленности и строительстве для рассечения тонких листов металла, резки стальных рулонов, изготовления штрипсов и чугунных ломов.

Агрегаты, оснащенные центраторами, называют труборезами. С их помощью легко можно рассечь трубы любого диаметра. Оборудование также позволяет просверлить в них отверстие, выполнить разделывание кромок и шлифовку швов.

Геометрически сложная художественная резка часто применяется в строительстве. С помощью этой технологии изготавливают уникальные изгороди, очаги, беседки, флюгеры, а также декоративные элементы интерьера.

Автоматическая плазменная резка позволяет обрабатывать прокаты толщиной до 200 мм. Она хорошо справляется со всеми металлами, обладающими электропроводностью: алюминием, медью, сталью, латунью, чугуном, титаном и некоторыми сплавами. В качестве ножа здесь используется струя плазмы, которая расплавляет материал в месте сечения. Остатки металла сдуваются газом.

Существует несколько видов оборудования такого типа: ручное и механизированное; инверторное и трансформаторное; портальное, ручное и переносное. Несмотря на такую вариативность, у них схожее строение. Все агрегаты имеют источник питания, электронную дугу и плазмотрон. Стандартный принцип работы автоматического устройства позволяет самостоятельно собрать его в условиях гаражной мастерской.

Читайте также: