Все металлы проводники электричества медь металл

Обновлено: 18.05.2024

Проводниковые материалы: медь, алюминий, бронза, латунь.

К проводниковым материалам в электротехнике относятся металлы, их сплавы, контактные металлокерамические композиции и электротехнический уголь. Металлические вещества являются проводниками первого рода и характеризуются электронной проводимостью; основной параметр для них — удельное электрическое сопротивление в функции температуры.

Диапазон удельных сопротивлений металлических проводников весьма узок и составляет от 0,016 мкОм×м для серебра до 1,6 мкОм×м для жаростойких железохромоалюминиевых сплавов.

Электрическое сопротивление графита с увеличением температуры проходит через минимум с последующим постепенным повышением.

По роду применения проводниковые материалы подразделяются на группы:

· проводники с высокой проводимостью — металлы для проводов линий электропередачи и для изготовления кабелей, обмоточных и монтажных проводов для обмоток трансформаторов, электрических машин, аппаратуры, катушек индуктивности и пр.;

· конструкционные материалы — бронзы, латуни, алюминиевые сплавы и т.д., применяемые для изготовления различных токоведущих частей;

· сплавы высокого сопротивления — предназначаемые для изготовления дополнительных сопротивлений к измерительным приборам, образцовых сопротивлений и магазинов сопротивлений, реостатов и элементов нагревательных приборов, а также сплавы для термопар, компенсационных проводов и т.п.;

· контактные материалы — применяемые для пар неразъемных, разрывных и скользящих контактов;

· материалы для пайки всех видов проводниковых материалов.

Кроме чисто электротехнических свойств, для проведения необходимой технологической обработки и обеспечения заданных сроков службы в эксплуатации, проводниковые материалы должны обладать достаточной нагревостойкостью, механической прочностью и пластичностью.

2. Медь

Чистая медь по электрической проводимости занимает следующее место после серебра, обладающего из всех известных проводников наивысшей проводимостью. Высокая проводимость и стойкость к атмосферной коррозии в сочетании с высокой пластичностью делают медь основным материалом для проводов.

На воздухе медные провода окисляются медленно, покрываясь тонким слоем окиси CuO, препятствующим дальнейшему окислению меди. Коррозию меди вызывают сернистый газ SO2, сероводород H2S, аммиак NH3, окись азота NO, пары азотной кислоты и некоторые другие реактивы.

Проводниковую медь получают из слитков путем гальванической очистки ее в электролитических ваннах. Примеси даже в ничтожных количествах, резко снижают электропроводность меди, делая ее малопригодной для проводников тока, поэтому в качестве электротехнической меди применяют лишь две ее марки М0 и М1.

Почти все изделия из проводниковой меди изготавливаются путем проката, прессования и волочения. Так, волочением могут быть изготовлены провода диаметром до 0,005 мм, ленты толщиной до 0,1 мм и медная фольга толщиной до 0,008 мм.

Проводниковая медь применяется как в отожженном после холодной обработки виде (мягкая медь марки ММ), так и без отжига (твердая медь марки МТ).

При температурах термообработки выше 900 °C вследствие интенсивного роста зерна механические свойства меди резко ухудшаются.

В целях повышения предела ползучести и термической устойчивости медь легируют серебром в пределах 0,07—0,15%, а также магнием, кадмием, цирконием и другими элементами.

Медь с присадкой серебра применяется для обмоток быстроходных и нагревостойких машин большой мощности, а медь, легированная различными элементами, используется в коллекторах и контактных кольцах сильно нагруженных машин.

3. Латуни

Сплавы меди с цинком, называемые латунями, широко используются в электротехнике. Цинк растворяется в меди в пределах до 39%.

В различных марках латуни содержание цинка может доходить до 43%. Латуни, содержащие до 39% цинка, имеют однофазную структуру твердого раствора и называются a-латунями. Эти латуни обладают наибольшей пластичностью, поэтому из них изготавливают детали горячей или холодной прокаткой и волочением: листы, ленты, проволоку. Без нагрева из листовой латуни методом глубокой вытяжки и штамповкой можно изготовить детали сложной конфигурации.

Латуни с содержанием цинка свыше 39% называют a+b-латунями или двухфазными и применяют главным образом для фасонных отливок.

Двухфазные латуни являются более твердыми и хрупкими и обрабатываются давлением только в горячем состоянии.

Присадка к латуням олова, никеля и марганца повышает механические свойства и антикоррозионную устойчивость, а добавки алюминия в композиции с железом, никелем и марганцем сообщают латуням кроме улучшения механических свойств и коррозионной стойкости высокую твердость. Однако присутствие в латунях алюминия затрудняет пайку, а проведение пайки мягкими припоями становится практически невозможным.

· латуни марок Л68 и Л63 вследствие высокой пластичности хорошо штампуются и допускают гибку, легко паяются всеми видами припоев. В электромашиностроении широко применяются для различных токоведущих частей;

· латунь ЛА67-2,5 применяется для литых токоведущих деталей повышенной механической прочности и твердости, не требующих пайки мягкими припоями;

· латуни ЛК80-3Л и ЛС59-1Л широко применяются для литых токоведущих деталей электрической аппаратуры, для щеткодержателей и для заливки роторов асинхронных двигателей. Хорошо воспринимают пайку различными припоями.

4. Проводниковые бронзы

Проводниковые бронзы относятся к медным сплавам, необходимость применения которых в основном вызвана недостаточной в ряде случаев механической прочностью и термической устойчивостью чистой меди.

Общая номенклатура бронз весьма обширна, но высокой электропроводностью обладают лишь немногие марки бронз.

· кадмиевая бронза относится к наиболее распространенным проводниковым бронзам. Из числа всех марок кадмиевая бронза обладает наивысшей электрической проводимостью. Вследствие повышенного сопротивления истиранию и более высокой нагревостойкости эта бронза широко применяется для изготовления троллейных проводов и коллекторных пластин;

· бериллиевая бронза относится к сплавам, приобретающим прочность в результате старения. Она обладает высокими упругими свойствами, устойчивыми при нагревании до 250 °C, и электрической проводимостью в 2—2,5 раза большей, чем проводимость других марок бронз общего назначения. Эта бронза нашла широкое применение для изготовления различных пружинных деталей, выполняющих одновременно и роль проводника тока, например: токоведущие пружины, отдельные виды щеткодержателей, скользящие контакты в различных приборах, штепсельные разъемы и т.п.;

· фосфористая бронза обладает высокой прочностью и хорошими пружинными свойствами, из-за малой электропроводности применяется для изготовления пружинных деталей с низкими плотностями тока.

Литые токоведущие детали изготовляются из различных марок машиностроительных литьевых бронз с проводимостью в пределах 8—15% проводимости чистой меди. Характерной особенностью бронз является малая усадка по сравнению с чугуном и сталью и высокие литейные свойства, поэтому они применяются для отливки различных токоведущих деталей сложной конфигурации, предназначенных для электрических машин и аппаратов.

Все марки литьевых бронз можно подразделить на оловянные и безоловянные, где основными легирующими элементами являются Al, Mn, Fe, Pb, Ni.

5. Алюминий

Характерными свойствами чистого алюминия является его малый удельный вес, низкая температура плавления, высокая тепловая и электрическая проводимость, высокая пластичность, очень большая скрытая теплота плавления и прочная, хотя и очень тонкая пленка окиси, покрывающая поверхность металла и защищающая его от проникновения кислорода внутрь.

Малая плотность делает алюминий основой легких конструкционных материалов; большая пластичность позволяет применять к алюминию все виды обработки давлением и получать из него листы, прутки, проволоку, трубы, тончайшую фольгу, штампованные детали с глубокой вытяжкой и др.

Хорошая электрическая проводимость обеспечивает широкое применение алюминия в электротехнике. Так как плотность алюминия в 3,3 раза ниже, чем у меди, а удельное сопротивление лишь в 1,7 раза выше, чем у меди, то алюминий, на единицу массы имеет вдвое более высокую проводимость, чем медь.

Прочная пленка окиси быстро покрывает свежий срез металла уже при комнатной температуре, обеспечивая алюминию высокую устойчивость против коррозии в атмосферных условиях.

Сернистый газ, сероводород, аммиак и другие газы, находящиеся в воздухе промышленных районов, не оказывают заметного влияния на скорость коррозии алюминия. Действие водяного пара на алюминий также незначительно. В контакте с большинством металлов и сплавов, являющихся благородными по электрохимическому ряду потенциалов, алюминий служит анодом и, следовательно, коррозия его в электролитах будет прогрессировать.

Чтобы избежать образования гальванопар во влажной атмосфере, место соединения алюминия с другими металлами герметизируется лакировкой или другим путем.

Длительные испытания проводов из алюминия показали, что они в отношении устойчивости против коррозии не уступают медным.

Таблица 1. Основные характеристики проводниковых материалов

Плотность, кг/м 3 ·10 3

Удельное электрическое сопротивление при 20 °C, Ом×м·10 –6

Средний температурный коэффициент сопротивления от 0 до 100 °C, 1/град

Провода, кабели, шины, проводники короткозамкнутых роторов, корпуса и подшипниковые щиты малых электромашин

Проводниковые материалы: медь, алюминий, бронза, латунь.

Электрические свойства металлов и их сплавов

Проводниками электрического тока могут быть твердые тела, жидкости и даже газы. Твердыми проводниками являются металлы, металлические сплавы и некоторые модификации углерода. К жидким проводникам относят расплавленные металлы и электролиты. Как правило, температура плавления металлов высока, за исключением ртути, у которой она составляет −39 °С. Температуру плавления, близкую к комнатной температуре (29,8 °С), имеет галлий. Другие металлы являются жидкими проводниками лишь при повышенных или высоких температурах. Механизм прохождения тока по металлам в твердом и жидком состояниях обусловлен движением свободных электронов, вследствие чего их называют проводниками с электронной электропроводностью.

К основным характеристикам проводников относят их удельное электрическое сопротивление и температурный коэффициент сопротивления.

Удельное электрическое сопротивление проводника — сопротивление провода длиной 1 м при площади поперечного сечения 1 мм2 и температуре 20 °С.

Температурный коэффициент сопротивления — коэффициент, равный относительному изменению сопротивления при изменении температуры на 1 градус.

2.2. Черные металлы

При изготовлении и ремонте электрического оборудования широко используют черные и цветные металлы и различные сплавы. Черные металлы (чугун, сталь) применяют как конструкционные материалы для станин электрических машин, баков, кожухов трансформаторов, оснований, цоколей, электрических аппаратов и других узлов и деталей.

Специальные электротехнические стали необходимы для изготовления магнитопроводов, трансформаторов и сердечников электрических машин и аппаратов. Промышленность выпускает ряд марок листовой электротехнической стали, различающихся магнитными и электрическими свойствами. Свойства стали можно менять за счет изменения содержания основного легирующего элемента — кремния, а также применением специальных технологических приемов.

Обычно сталь с низким содержанием кремния имеет меньшую магнитную проницаемость и большие удельные потери. Но она отличается большей величиной магнитного насыщения.

Стали с низким содержанием кремния выгодно применять для работы на постоянном токе и переменном токе низкой частоты при высоких значениях индукции.

Стали с высоким содержанием кремния применяются в тех случаях, когда важно иметь малые потери гистерезиса и вихревых токов или высокую магнитную проницаемость в слабых и средних полях.

Параметры тонкой электротехнической стали приведены в табл. 2.1.

Таблица 2.1 Свойства тонкой электротехнической стали

Магнитная индукция, кГс, при напряженности магнитного поля, а/см, не менее

полные удельные потери, вт/кг, не более

Сердечники полюсов и статорных пакетов для электрических машин малой мощности

Якоря электродвигателей постоянного тока

Турбо-гидрогенераторы малой мощности, крупные многополюсные и быстроходные электродвигатели

Примечание. Полные удельные потери приведены для максимальных значений индукции 10 и 15 кГс и частоте 50 Гц.

Широкое распространение в технике получили холоднокатаные текстурованные стали, обладающие в направлении проката более высокой проницаемостью в слабых полях и более низкими потерями по сравнению с обычными горячекатаными сталями.

Листовые электротехнические стали очень чувствительны к деформации. Резка, штамповка и другие технологические операции значительно ухудшают магнитные свойства стали вблизи мест наклепа. Поэтому изделия с небольшой шириной пластин (меньше 30–40 мм) должны после штамповки или резки отжигаться в неокисляющей среде (или, по крайней мере, без доступа воздуха) по режиму: отжиг 2 часа при 750–800 °С с последующим медленным охлаждением (50–60 °С/ч) до 400 °С.

2.3. Сплавы, используемые в магнитопроводах

Сплавы высокой магнитной проницаемости, или пермаллои, обладают магнитной проницаемостью в 10–100 раз более высокой, чем листовая электротехническая сталь. Эти сплавы намагничиваются до насыщения в малых магнитных полях.

В результате деформации магнитные свойства этих сплавов могут ухудшаться в десятки раз. Поэтому пермаллои обычно поставляются заказчику в виде лент непосредственно после холодной прокатки. После изготовления деталей они должны быть подвергнуты отжигу, в результате которого могут быть получены требуемые магнитные свойства.

Материалы магнитопроводов рассмотрены в табл. 2.2.

Таблица 2.2 Материалы магнитопроводов, из свойства и области использования

Основные свойства

Сплавы с повышенной магнитной проницаемостью, обладающие высоким значением индукции насыщения

Сердечники силовых трансформаторов, дросселей, реле и деталей магнитных цепей, работающих при повышенных значениях индукции без подмагничивания или с небольшим подмагничиванием

Сплавы с повышенной магнитной проницаемостью, обладающие прямоугольной петлей гистерезиса

Сердечники магнитных усилителей, коммутирующих дросселей, выпрямительных установок, элементов вычислительных и счетно-решающих машин и т. д.

Сплав с повышенной магнитной проницаемостью и высоким удельным электрическим сопротивлением

Сердечники импульсных трансформаторов и аппаратуры связи звуковых и высоких частот, работающие без подмагничивания или с небольшим подмагничиванием

Сплавы с высокой магнитной проницаемостью в слабых полях

Сердечники малогабаритных трансформаторов, дросселей, реле, магнитные экраны толщиной 0,02 мм, сердечники импульсных трансформаторов, магнитных усилителей и бесконтактных реле

2.4. Металлопрокат

Параметры стали угловой равнополочной приведены в табл. 2.3.

Таблица 2.3 Сталь угловая равнополочная

номер профиля

Ширина полки, мм

Масса 1 м длины профиля, кг, при толщине полки, мм

Параметры стали швеллерной приведены в табл. 2.4.

Таблица 2.4 Сталь швеллерная

номер швеллера

Масса 1 м, кг

высота швеллера

Ширина полки

толщина стенки

толщина полки

Параметры стали листовой тонкой приведены в табл. 2.5.

Таблица 2.5 Сталь листовая тонкая

стандартные размеры

толщина листа, мм

Ширина листа, мм

Строительная длина, м

Параметры стальной полосы приведены в табл. 2.6.

Таблица 2.6 Полоса стальная

Параметры стальной ленты приведены в табл. 2.7.

Таблица 2.7 Лента стальная

холоднокатаная

Горячекатаная

Параметры стальной проволоки приведены в табл. 2.8.

Таблица 2.8 Проволока стальная

диаметр проволоки, мм

Площадь сечения, мм2

Параметры стали листовой горячекатаной приведены в табл. 2.9.

Таблица 2.9 Сталь листовая горячекатаная

длина листа при ширине, мм

Параметры стальных труб приведены в табл. 2.10.

Таблица 2.10 Трубы стальные

условный проход, мм

резьба, дюйм

водогазопроводные

Электросварные прямошовные

наружный диаметр, мм

обыкновенные

под накатку резьбы

толщина стенки, мм

Масса 1м, кг

2.5. Проводниковые материалы

Классификация

К проводниковым материалам в электротехнике относятся металлы, их сплавы, контактные металлокерамические композиции и электротехнический уголь.

Металлические вещества являются проводниками первого рода и характеризуются электронной проводимостью; основной параметр для них — удельное электрическое сопротивление в функции температуры.

Диапазон удельных сопротивлений металлических проводников составляет от 0,016 мкОм·м для серебра до 1,6 мкОм·м для жаростойких железохромоалюминиевых сплавов.

- проводники с высокой проводимостью — металлы для проводов линий электропередач и для изготовления кабелей, обмоточных и монтажных проводов для обмоток трансформаторов, электрических машин, аппаратуры, катушек индуктивности и пр.;

- конструкционные материалы — бронзы, латуни, алюминиевые сплавы и т. д., применяемые для изготовления различных токоведущих частей;

- сплавы высокого сопротивления — предназначаемые для изготовления дополнительных сопротивлений к измерительным приборам, образцовых сопротивлений и магазинов сопротивлений, реостатов и элементов нагревательных приборов, а также сплавы для термопар, компенсационных проводов и т. п.;

- контактные материалы — применяемые для пар неразъемных, разрывных и скользящих контактов;

- материалы для пайки всех видов проводниковых материалов. Кроме чисто электротехнических свойств, для проведения необходимой технологической обработки и обеспечения заданных сроков службы в эксплуатации проводниковые материалы должны обладать достаточной нагревостойкостью, механической прочностью и пластичностью.

Чистая медь по электрической проводимости занимает второе место после серебра, обладающего из всех известных проводников наивысшей проводимостью. Высокая проводимость и стойкость к атмосферной коррозии в сочетании с высокой пластичностью делают медь основным материалом для проводов.

На воздухе медные провода окисляются медленно, покрываясь тонким слоем СuO, препятствующим дальнейшему окислению меди. Коррозию меди вызывают SО2, Н2S, NН3, NO, пары HNO3 и другие реактивы.

Проводниковую медь получают из слитков путем гальванической очистки в электролитических ваннах. Примеси даже в ничтожных количествах резко cнижают электропроводность меди, поэтому в качестве электротехнической меди применяют лишь две ее марки: М0 и М1.

Почти все изделия из проводниковой меди изготавливают путем проката, прессования и волочения. Так, волочением могут быть изготовлены провода диаметром до 0,005 мм, ленты толщиной до 0,1 мм и медная фольга толщиной до 0,008 мм.

При температурах термообработки выше 900 °С вследствие интенсивного роста зерна механические свойства меди резко ухудшаются.

В целях повышения предела ползучести и термической устойчивости медь легируют серебром в пределах 0,07–0,15 %, а также магнием, кадмием, цирконием, другими элементами.

Сплавы меди с цинком (от 5 до 45 %), называемые латунями, широко используются в электротехнике. Латуни, содержащие до 39 % цинка, имеют однофазную структуру твердого раствора, обладают наибольшей пластичностью. Из них изготавливают детали горячей или холодной прокаткой и волочением: листы, ленты, проволоку. Без нагрева из листовой латуни методом глубокой вытяжки и штамповкой можно изготовить детали сложной конфигурации.

Латуни с содержанием цинка свыше 39 % называют α+β-латунями или

двухфазными и применяют, главным образом, для фасонных отливок.

Присадка к латуням олова, никеля и марганца повышает механические свойства и антикоррозионную устойчивость, а добавки алюминия в композиции с железом, никелем и марганцем сообщают латуням, кроме улучшения механических свойств и коррозионной стойкости, высокую твердость. Однако присутствие в латунях алюминия затрудняет пайку, а проведение пайки мягкими припоями становится практически невозможным.

- латуни марок Л68 и Л63 вследствие высокой пластичности хорошо штампуются и допускают гибку, легко паяются всеми видами припоев. В электромашиностроении широко используются для различных токоведущих частей;

- латунь ЛА67-2,5 пригодна для литых токоведущих деталей повышенной механической прочности и твердости, не требующих пайки мягкими припоями;

- латуни ЛК80-ЗЛ и ЛС59-1Л широко используется для литых токоведущих деталей электрической аппаратуры, для щеткодержателей и для заливки роторов асинхронных двигателей. Хорошо воспринимают пайку различными припоями.

Бронзы относятся к двойным или многокомпонентным сплавам на основе меди, где основным легирующим компонентом является Sn, Be, Mn, Al и т. п. Необходимость легирования вызвана недостаточной механической прочностью и термической устойчивостью чистой меди.

Общая номенклатура бронз весьма обширна, но высокой электропроводностью обладают лишь немногие марки бронз:

- кадмиевая бронза относится к наиболее распространенным проводниковым бронзам. Из всех марок кадмиевая бронза обладает наивысшей электрической проводимостью. Вследствие повышенного сопротивления истиранию и более высокой нагревостойкости эта бронза широко применяется для изготовления троллейных проводов и коллекторных пластин;

- бериллиевая бронза относится к сплавам, приобретающим прочность в результате старения. Она обладает высокими упругими свойствами, устойчивыми при нагревании до 250 °С, и электрической проводимостью в 2–2,5 раза большей, чем проводимость других марок бронз общего назначения. Эта бронза нашла широкое применение для изготовления различных пружинных деталей, выполняющих одновременно и роль проводника тока, например токоведущих пружин, отдельных видов щеткодержателей, скользящих контактов в различных приборах, штепсельных разъемов;

- фосфористая бронза обладает высокой прочностью и хорошими пружинными свойствами, из-за малой электропроводности применяется для изготовления пружинных деталей с низкими плотностями тока.

Литые токоведущие детали изготовляются из различных марок машиностроительных литьевых бронз с проводимостью в пределах 8–15 % проводимости чистой меди. Характерной особенностью бронз является малая усадка по сравнению с чугуном и сталью и высокие литейные свойства, поэтому они применяются для отливки различных токоведущих деталей сложной конфигурации, предназначенных для электрических машин и аппаратов.

Все марки литьевых бронз можно подразделить на оловянные и безоловянные.

Характерными свойствами чистого алюминия являются:

- малый удельный вес;

- низкая температура плавления;

- высокая тепловая и электрическая проводимость;

- очень большая скрытая теплота плавления;

- прочная, хотя и очень тонкая пленка оксида, покрывающая поверхность металла и защищающая его от проникновения кислорода внутрь.

Хорошая электрическая проводимость обеспечивает широкое применение алюминия в электротехнике. Так как плотность алюминия в 3,3 раза ниже, а удельное сопротивление лишь в 1,7 раза выше, чем у меди, то алюминий на единицу массы имеет вдвое более высокую проводимость, чем медь.

Прочная пленка оксида быстро покрывает свежий срез металла уже при комнатной температуре, обеспечивая алюминию высокую устойчивость против коррозии в атмосферных условиях.

Сернистый газ, сероводород, аммиак и другие газы, находящиеся в воздухе промышленных районов, не оказывают заметного влияния на скорость коррозии алюминия. Действие водяного пара на алюминий также незначительно. В контакте с большинством металлов и сплавов, стоящими выше в ряду электрохимических потенциалов, алюминий служит анодом и, следовательно, коррозия его в электролитах будет прогрессировать.

Чтобы избежать образования гальванопар во влажной атмосфере, место соединения алюминия с другими металлами герметизируется лакировкой или другим способом.

Основные характеристики проводниковых материалов приведены в

табл. 2.11.

Таблица 2.11 Основные характеристики проводниковых материалов

Руководство по материалам электротехники для всех. Часть 12. Финальная

Последняя часть руководства. Внутри бонусные главы, немного новых фотографий, и главное — pdf с руководством которое можно скачать и поделиться с другом.

Доработки (доступны в pdf версии):

— Добавлены фото деструкции оптического поликарбоната, добавлены фото кварцевого стекла, фото проводящих углеродных композиций в конструкции ПДУ.

— Доработан раздел с изолентами, пришлось подождать посылок, но оно того стоило — теперь это самое полное описание изоляционных лент (добавлена полиэфирная, мастичная, тканевая и другие виды лент).

— Добавлена глава про электрические соединения — с ответом на вопрос почему нельзя.

— Ну и много мелких правок согласно комментариям.

Название я сменил, просто из соображений «легко запомнить-легко гуглить».

Электрические соединения

Популярная шутка говорит о том, что электротехника — это наука о контактах. И две основные неисправности — нет контакта там где он должен быть, и есть контакт там где его быть не должно.

На обложке этого руководства изображена скрутка двух проводов — медного и алюминиевого. Некоторых читателей такое зрелище возмутило, и не без оснований — так делать нельзя. Если попытаться разобраться в причинах этого «нельзя», то можно найти множество дискуссий на эту тему, практически в каждой из которых можно найти довод «всегда так делал, на даче такая скрутка работает уже 100500 лет». К сожалению, понимания причин запрета такой подход не привносит.

В чем же проблема соединить в контакт два произвольных металла? Дело в том, что в силу некоторых причин (о которых ниже) некоторые металлы образуют надежный контакт и работают практически безотказно, а некоторые образуют контакт, который тоже работает, но менее надежен и чаще приносит проблемы. Нужно понимать, что «чаще» не означает, что если вы сделали такое соединение, то оно откажет завтра с вероятностью 100%. Нет, вероятность отказа станет не 0,0001%, а к примеру 0,01%. Все такая же малая, но вас бы не устроила в 100 раз большая вероятность пожара?

Опыт эксплуатации различной техники привел инженеров к выводу, что определенные комбинации металлов обеспечивают приемлемую надежность контакта, а некоторые слишком низкую. Еще раз стоит отметить, что на надежность контакта сильно влияют условия эксплуатации, если соединение находится при постоянной температуре в сухом месте, то оно может быть вполне надежным, даже если пара металлов нежелательная.

Ряд электрохимической активности металлов

Первая причина нарушения контакта которую мы рассмотрим — электрохимическая коррозия. Некоторые из вас помнят со школы ряд активности металлов (неполный):

Li K Ba Sr Ca Na Mg Al Mn Cr Zn Fe Cd Co Ni Sn Pb H Sb Bi Cu Hg Ag Pd Pt Au

| Металл | Электрохимический потенциал, Вольт |

|---|---|

| Литий (Li) | -3,0401 |

| Калий (K) | -2,931 |

| Барий (Ba) | -2,905 |

| Стронций (Sr) | -2,899 |

| Кальций (Ca) | -2,868 |

| Натрий (Na) | -2,71 |

| Магний (Mg) | -2,372 |

| Алюминий (Al) | -1,700 |

| Марганец (Mn) | -1,185 |

| Хром (Cr) | -0,852 |

| Цинк (Zn) | -0,763 |

| Железо (Fe) | -0,441 |

| Кадмий (Cd) | -0,404 |

| Кобальт (Co) | -0,28 |

| Никель (Ni) | -0,234 |

| Олово (Sn) | -0,141 |

| Свинец (Pb) | -0,126 |

| Водород (H) | 0 |

| Сурьма (Sb) | +0,240 |

| Висмут (Bi) | +0,317 |

| Медь (Cu) | +0,338 |

| Ртуть (Hg) | +0,7973 |

| Серебро (Ag) | +0,799 |

| Палладий (Pd) | +0,98 |

| Платина (Pt) | +0,963 |

| Золото (Au) | +1,691 |

Для инженера этот ряд говорит следующее: В присутствии электролита (вода, влажность воздуха) в паре металлов будет разрушаться тот металл, что в ряду напряженности левее. Чем дальше друг от друга металлы в ряду, тем интенсивнее будет протекать коррозия. На базе

этого явления построена электрохимическая защита металлов, например оцинковка стали. При наличии воды, первым делом разрушается цинковое покрытие, и только после того как оно разрушилось начинается коррозия стали.

В случае электрических контактов, нам важнее не то, какой металл разрушится в паре, они нужны оба, а то, насколько интенсивно будет протекать процесс коррозии. И в этом плане потенциал создаваемый парой алюминий-медь 2,038 В очень большой, его достаточно чтобы разорвать молекулу воды в процессе электролиза! Но если разделить эти два металла стальной оцинкованной пластинкой, то образуется две пары: цинк-алюминий с потенциалом 0,937 В, и цинк-медь, с потенциалом 1,101 В. Это уже не такие большие потенциалы, поэтому процесс коррозии будет протекать медленнее.

Принимая во внимание, что основными металлами для изготовления проводников являются медь и алюминий, то заучивать таблицу и считать потенциалы не требуется, важно только помнить, что непосредственно соединять медь и алюминий в электрический контакт работающий на воздухе нельзя.

Тепловое расширение

Все тела при нагревании расширяются, и металлы не исключение. Для любого материала есть характеристика, такая как «коэффициент теплового расширения тел», который показывает, во сколько раз увеличится размер тела, при нагреве на 1 градус Цельсия. (В различных диапазонах температур значение теплового коэффициента расширения может различаться, кроме того для некоторых анизотропных материалов коэффициент может различаться в разных плоскостях. Для упрощения не будем учитывать эту разницу, воспользовавшись усредненными значениями) Вот небольшая табличка:

| Материал | Тепловой коэффициент расширения α, (1/К) |

|---|---|

| Алюминий | |

| Медь | |

| Сталь | |

| Стекло | |

| Стекло термостойкое (боросиликатное) | |

| Стекло кварцевое | |

| Инвар (сплав) | |

| Платина |

Из этой таблички видно, что соединение из двух материалов при нагревании будет расширяться по разному, провоцируя внутренние напряжения и деформации. Иногда это полезное свойство — оно используется в биметаллических пластинках в терморегуляторах, такие пластинки при нагреве изгибаются и разрывают контакт. Но в деле создания надежного электрического соединения такая разница в величине теплового расширения может ослабить контакт. Если соединение не обладает упругими свойствами, то спустя нескольких циклов нагрева и охлаждения, можно обнаружить что вместо плотного тугого контакта проводник болтается.

Если соединения разных материалов не избежать, то нужно помнить, что такое соединение потенциально может ослабнуть при изменениях температуры, и должно быть обслуживаемым и контролируемым. Замуровать соединение медного и алюминиевого проводника в стенке под слоем штукатурки — плохая идея.

Ползучесть

Некоторые материалы склонны проявлять явление «ползучести», когда к примеру проводник под небольшой механической нагрузкой, не достаточной для пластической деформации, тем не менее деформируется со временем. Величина этого явления зависит от нагрузки и от температуры, характеризуясь очень малой величиной. Пройдут тысячи часов, прежде чем размер тела изменится на доли процента. Тем не менее это явление достаточно важно в обеспечении надежного контакта. Ползучесть, наряду с тепловым расширением вносит вклад в то, что затянутая клемма спустя годы ослабевает и провод в ней болтается.

К сожалению алюминий (чистый) обладает значительно более интенсивной ползучестью, чем медь, что делает электрические контакты с его участием менее надежными и требующими регулярного обслуживания. Это стоит помнить при ремонте и обслуживании проводки из алюминиевого кабеля времен СССР. Производители современных алюминиевых кабелей легируют алюминий в токопроводящей жиле, добиваясь уменьшения ползучести до значений, сопоставимых с медью, пускай и ценой небольшого снижения электропроводности.

Так как же все-таки соединять провода?

Вопрос сложный тем, что ответ зависит от условий работы соединения и однозначно универсального способа нет.

Но про пару алюминий-медь было сказано столько плохого, что я просто обязан дать ответ на вопрос «как их соединять?».

Первый вариант — классический, при помощи стальной пластинки исключая непосредственный контакт меди и алюминия. Стальная пластинка предотвратит интенсивную электрохимическую коррозию (но не избавит от нее совсем), обеспечит приемлемое усилие на площади контакта проводников. Но такое соединение требует регламентных работ по обслуживанию: 1–2 раза в год необходимо проверять усилие затяжки проводников.

Второй вариант. Специализированные пружинные клеммы для алюминиевого проводника. (например клеммники WAGO серии 2273 с пастой). В такой клемме зачищенный проводник всё время прижимается пружинным контактом, предотвращая его ослабление вследствие ползучести.

Паста внутри клеммника предотвращает доступ влаги и воздуха к поверхности алюминия, препятствуя окислению проводника. (Важно отметить, клеммы должны быть качественные, а сечение проводника номинальным. Самолично наблюдал сгоревшие соединения выполненные клеммами, купленными в ближайшем киоске (вероятно поддельными).)

Третий вариант — Медно-алюминиевые гильзы. Этот вид соединения актуален для силовых линий на большие токи с сечением от 10 кв. мм. Медно-алюминиевые гильзы предназначены под опрессовку специальным инструментом. Соединенные в толще металлы обеспечивают надежный контакт большой площади, влага и электрохимическая коррозия могут лишь повредить нежную поверхность гильзы, не нарушив контакт в толще.

И помните, любое силовое электрическое соединение (тем более из разных металлов) должно быть доступно для обслуживания! Замурованная в стену скрутка — залог того, что вас будет вспоминать ремонтная бригада в различных матерных выражениях.

Заключение

Так как установка при написании данного пособия была на минимум брехни, я писал о том, что сам пощупал, использовал, с чем работал. Некоторые темы я не раскрыл, в силу малого опыта (или малого количества собранного материала) в этих областях, но их стоило бы раскрыть. Переписывать бездумно то, что описано в специализированной литературе я не стал, зачем искажать источник? Поэтому, если вы можете что-то рассказать по теме — я буду рад включить ваш текст в руководство.

Данное руководство распространяется свободно, вы можете скачать самую последнюю вер-

сию у меня в блоге совершенно бесплатно. Если вам понравилась моя работа, я буду рад услышать от вас пожелания и предложения, а также замечания и указания на допущенные ошибки.

Где скачать?

→ Руководство на GitHub вместе с исходником текста и фотографиями. Там же pdf с книгой.

→ Домашняя страничка руководства на моем сайте.

Если вы захотите бумажный экземпляр к себе на полку, то его можно приобрести (технология печати по требованию). Это не реклама — я выставил руководство по себестоимости — не заработаю ни копейки. К сожалению в бумажном виде иллюстрации будут черно-белые.

Благодарности

Выражаю признательность Алексею Gall Галахову за ценные дополнения руководства и помощь в верстке руководства.

Talion_amur за предоставленный образец ртутного счетчика времени наработки.

Спасибо всем кто написал комментарии, они дали ценную обратную связь.

Пользуясь случаем хочу передать привет Meklon DIHALT Milfgard lozga superhimik tnenergy BarsMonster — я с удовольствием читаю ваши посты и старался держать планку не ниже.

Ссылки на части руководства:

1: Проводники: Серебро, Медь, Алюминий.

2: Проводники: Железо, Золото, Никель, Вольфрам, Ртуть.

3: Проводники: Углерод, нихромы, термостабильные сплавы, припои, прозрачные проводники.

4: Неорганические диэлектрики: Фарфор, стекло, слюда, керамики, асбест, элегаз и вода.

5: Органические полусинтетические диэлектрики: Бумага, щелк, парафин, масло и дерево.

6: Синтетические диэлектрики на базе фенолформальдегидных смол: карболит (бакелит), гетинакс, текстолит.

7: Диэлектрики: Стеклотекстолит (FR-4), лакоткань, резина и эбонит.

8: Пластики: полиэтилен, полипропилен и полистирол.

9: Пластики: политетрафторэтилен, поливинилхлорид, полиэтилентерефталат и силиконы.

10: Пластики: полиамиды, полиимиды, полиметилметакрилат и поликарбонат. История использования пластиков.

11: Изоляционные ленты и трубки.

Так получилось, что у меня параллельно собирается материалы по нескольким темам, какая тема интереснее?

Руководство по материалам электротехники для всех. Часть 3

Продолжение руководства по материалам электротехники. В этой части заканчиваем разбирать проводники: Углерод, Нихромы, термостабильные сплавы, припои — олово, прозрачные проводники.

Хочу сказать спасибо всем за дельные комментарии к предыдущим частям, мой список TODO растет. Если тенденция сохранится, то итоговую версию руководства в формате pdf я опубликую не в 11 части, как планировал, а отдельно 12й частью вместе со списком доработок и улучшений. Оставляйте пожелания в комментариях какие места требуют более подробного обьяснения.

Эта часть посвящена «так себе проводникам» — материалам которые проводят ток, но делают это весьма паршиво, и с этим мирятся только благодаря каким-то особым свойствам материала, которого нет у других проводников.

Углерод

С — углерод. Не совсем металл, но тоже проводник. Графит, угольная пыль — не такие хорошие проводники как металлы, но зато очень дешевые, не подвержены коррозии.

Примеры применения

Компонент резисторов. В виде пленок, в виде объемных брусков в диэлектрической оболочке.

Добавка в полимеры для придания электропроводности. Для защиты от образования статического электричества достаточно ввести в состав полимера мелкодисперсный графит, и пластик из диэлектрика становится очень плохим проводником, достаточным, что бы статический заряд с него стекал. При работе с изделиями из такого пластика они не будут прилипать и искрить, что важно при пожароопасности или работе с электроникой.

Токопроводящий лак на базе суспензии графита.

На базе полимеров, заполненных мелкодисперсным графитом, основаны различные нагреватели — пленочные электронагреватели теплых полов, греющие кабели для систем водоснабжения, нагреватели для одежды и т.д. Высокий коэффициент расширения полимеров при нагреве приводит к отрицательной обратной связи, что делает такие нагреватели саморегулирующимися и потому безопасными. При пропускании тока через такой полимер, он нагревается, от нагрева расширяется, контакт между частичками углерода в матрице из полимера ухудшается, от этого увеличивается сопротивление — уменьшается протекаемый ток, уменьшается нагрев. В итоге, устанавливается некоторая температура полимера, стабильно поддерживающаяся этим механизмом обратной связи без каких либо внешних устройств.

Нагреватель от печки лазерного принтера. Основа — фарфор, проводники — серебро. Нагреватель — углеродная композиция, покрыта для защиты слоем глазури.

Аналогично устроены полимерные самовосстанавливающиеся предохранители. Если ток через такой предохранитель превысит номинальный, от нагрева полимер в составе расширяется, и резко увеличившееся сопротивление прерывает ток через предохранитель до некоторого небольшого значения. Такие предохранители обеспечивают медленную защиту, но не требуют замены предохранителя после каждой аварии.

Угольный сварочный электрод — используется для сварки, когда от электрода требуется только поддерживать дугу не плавясь. Уголь значительно дешевле вольфрама, но менее прочен и постепенно сгорает на воздухе.

Электроды от дуговой лампы, использовавшейся для киносъемок. Марка электродов КСБ — Уголь КиноСьемочный Белопламенный неомедненный.

Медно-графитовые материалы. Получают спеканием порошка меди и графита в разных пропорциях. В зависимости от состава могут быть от чёрных как уголь до темно красных с медным блеском. Используется как материал скользящих контактов — щеток электрических приборов. Такие щетки обеспечивают низкое сопротивление вращению — хорошо скользят по контактам коллектора. Кроме того их твёрдость заметно ниже твёрдости металла коллектора, так что в процессе работы истираются и подлежат замене дешевые щетки а не дорогой ротор.

Изношенные щетки от двигателя стиральной машины. Плохой контакт щеток с коллектором — причина повышенного искрения.

Источники

Если вдруг понадобился срочно угольный электрод, например сварить термопару, самый доступный способ — вытащить центральный электрод из солевой батарейки (маркировка которой начинается с R а не LR, щелочные («алкалиновые») не подойдут). Угольный стержень из батарейки содержит в себе следы электролита, поэтому перед применением не лишнем будет промыть и прокипятить его в воде для удаления остатков электролита.

Нихромы

Для изготовления нагревателей, мощных сопротивлений требуются сплавы со следующими требованиями:

- Относительно высокое удельное сопротивление — иначе нагреватель придется делать длинным и тонким, что отрицательно скажется на долговечности.

- Устойчивость к окислению на воздухе. Если в колбу лампы накаливания попадет воздух, то спираль очень быстро сгорит. При высоких температурах скорости химических реакций растут, и кислород воздуха начинает окислять даже стойкие при комнатной температуре металлы.

- Иметь приемлемые механические характеристики. Низкая пластичность и повышенная хрупкость негативно скажется на надежности изделия.

Нихром (55-78% никеля, 15-23% хрома) рабочая температура до 1100 °C хотя нихромы — это целый класс сплавов с небольшой разницей в составе.

Фехраль, название образовано от состава FeCrAl (12-27% Cr, 3.5-5.5% Al, 1% Si, 0.7% Mn, остальное Fe) рабочая температура до 1350 °C (Иногда называют канталом — kanthal, это не марка сплава, а торговая марка, которая стала нарицательной, как например «термос»).

Добавка хрома обеспечивает образование защитной пленки на поверхности сплава, благодаря чему нагреватели из нихрома могут длительное время работать на воздухе с высокой температурой поверхности.

Фехраль после нагрева становится ломким. Нихром после нагрева еще можно как-то гнуть. При этом фехраль дешевле нихрома, в рознице не так заметно, но ощутимо в оптовых партиях.

Нихромовая спиралька с фитилем внутри — испаритель электронной сигареты. Нихромовой струной, подогреваемой электрическим током, режут пенополистирол. Также из нихрома изготавливают термосьемники изоляции — на сегодняшний день самый надежный способ снять изоляцию с провода и не повредить токопроводящую жилу.

На удивление, достаточно трудно купить нихром в виде проволоки в небольших количествах, местные продавцы о количествах менее килограмма даже слышать не хотят. Так что, если понадобится изготовить нагревательный элемент — то проще перемотать нихром с какогонибудь неисправного тепловентилятора.

Концы нагревательных элементов обычно приваривают к тоководам или зажимают механически — винтом или опрессовкой.

Сплавы для изготовления термостабильных сопротивлений

У всех материалов есть ТКС — температурный коэффициент сопротивления, мера того, насколько изменяется сопротивление с изменением температуры. Он может быть положительным — как у металлов, с ростом температуры сопротивление растет, может быть отрицательным, как у полупроводников, с ростом температуры сопротивление падает. При изготовлении точных измерительных приборов необходимо иметь сопротивления с минимальным дрейфом номинала в зависимости от температуры. Для этого изобрели сплавы с минимальным ТКС:

Константан (59% Cu, 39-41% Ni, 1-2% Mn)

Манганин (85% Cu, 11.5-13.5% Mn, 2.5-3.5% Ni)

Таблица, с указанием температурного коэффициента (обозначается как α) для различных

металлов:

| Материал | Температурный коэффициент α |

|---|---|

| Кремний | -0,075 |

| Германий | -0,048 |

| Манганин | 0,00002 |

| Константан | 0,00005 |

| Нихром | 0,0004 |

| Ртуть | 0,0009 |

| Сталь 0,5% С | 0,003 |

| Цинк | 0,0037 |

| Титан | 0,0038 |

| Серебро | 0,0038 |

| Медь | 0,00386 |

| Свинец | 0,0039 |

| Платина | 0,003927 |

| Золото | 0,004 |

| Алюминий | 0,00429 |

| Олово | 0,0045 |

| Вольфрам | 0,0045 |

| Никель | 0,006 |

| Железо | 0,00651 |

Если упростить, то коэффициент α говорит, во сколько раз изменится сопротивление проводника при изменении температуры на один градус Цельсия.

Припои

Пайка — это процесс соединения двух деталей при помощи припоя, материала с температурой плавления меньшей, чем у соединяемых деталей. Например, соединение двух медных проводников при помощи олова. Именно использование припоя — основное отличие от сварки, когда детали соединяются расплавом из самих себя, например стальной крюк к стальной двери приваривается при помощи стального плавящегося сварочного электрода.

Припои чаще классифицируют на две группы — тугоплавкие (температура плавления 400°С и более) и легкоплавкие. Или, иногда, на твёрдые и мягкие. Учитывая, что мягкие припои обычно легкоплавкие, то часто твёрдые припои синоним тугоплавких, а мягкие припои — легкоплавких.

В электронной технике припои используют для создания надежного электрического контакта. Основные припои в электронной технике — мягкие, на базе олова и оловянно-свинцовых сплавов. Все остальные экзотические припои рассматриваться не будут.

Олово

Sn — Олово. Основной компонент мягких припоев. Олово — относительно легкоплавкий металл, что позволяет использовать его для соединения проводников. В чистом виде не используется (см. факты). Из-за дороговизны олова (а также других причин, см. ниже), его в припоях разбавляют свинцом. Припой из 61% олова и 39% свинца образует эвтектику, такой смесью, ПОС-61 (Припой Оловянно-Свинцовый — 61% олова) паяют радиодетали на платах, провода. В менее ответственных узлах (шасси, теплоотводы, экраны и т.п.) олово в припоях разбавляют сильнее, до 30% олова, 70% свинца.

Электронные устройства долгое время паяли оловянно-свинцовыми припоями. Затем набежали экологи и заявили, что свинец — металл тяжелый, токсичный, и проблемы бы не было, если бы все эти ваши айфоны, компьютеры и прочие гаджеты не оказывались на свалке, откуда свинец попадает в окружающую среду. Поэтому придумали серию бессвинцовых припоев, когда олово разбавлено висмутом, или вовсе используется в чистом виде, стабилизированное добавками, например, серебра. Но эти припои дороже, хуже по характеристикам, более тугоплавкие. Поэтому оловянно-свинцовые припои надолго останутся в ответственных изделиях военного, космического, медицинского применения.

Кроме того, бессвинцовые припои склонны к образованию «усов». Оловянные усы — длинные тонкие кристаллы, вырастающие из оловянного припоя — причина отказов и сбоев аппаратуры. К сожалению, присадки в припои не позволяют на 100% прекратить рост «усов», поэтому оловянно-свинцовые припои, как проверенные временем, используются в критичных системах — космос, медицина, военка, атомные применения. Подробнее про усы.

Факты об олове

- Чистое олово подвержено «оловяной чуме», когда при температурах ниже 13,2 °C олово меняет свою кристаллическую решетку, превращаясь из блестящего металла в серый порошок (как при нагревании алмаз превращается в графит). Согласно байкам, оловянная чума — одна из причин поражения Наполеоновской армии в условиях суровых российских городов (представьте, как на морозе ваши пуговицы, ложки, вилки, кружки превращаются в серый порошок). И вполне состоявшийся факт, что оловянная чума стала одной из причин которая погубила экспедицию Скотта — консервные банки, емкости с топливом были пропаяны оловом и на морозе просто развалились. Небольшая добавка висмута практически устраняет оловянную чуму.

- Олово проводит электрический ток в 7 раз хуже меди.

- Олово используется как защитное покрытие консервных банок — луженая жесть при контакте с пищей не делает её опасной. (но так как олово правее железа в ряду напряженности металлов, лужение не защищает железо от коррозии гальванически, как цинк, который левее железа в ряду напряженности. Как работает гальваническая защита можно прочитать по ссылке).

- До широкого распространения алюминия, фольгу делали из олова, её называли «станиоль» (от stannum — латинское навание олова).

- Не пытайтесь отремонтировать ювелирные украшения при помощи мягких оловянных и оловянно-свинцовых припоев. Прочность соединения будет неприемлемой, а наличие легкоплавкого припоя на поверхности осложнит нормальную пайку твёрдыми припоями.

Легкоплавкие припои

На базе сплавов с содержанием олова были разработаны легкоплавкие припои. И даже очень легкоплавкие припои, которые плавятся в горячей воде. Хороший список сплавов есть в Википедии.

Катушки и прутки оловянно-свинцовых припоев. Проволока из припоя содержит центральный канал с флюсом, облегчающим процесс пайки.

Основные припои для радиоаппаратуры

- ПОС-61 — 61% олова, остальное — свинец. Температура плавления (ликвидус) 183 °C. Есть множество сходных по составу и по свойствам импортных припоев, в которых пропорции компонентов отличаются на пару процентов, например Sn60Pb40 или Sn63Pb37.

- ПОС-40 — 40% олова. Остальное — свинец. Температура плавления (ликвидус) 238 °C Менее прочный, более тугоплавкий, неэвтектический (плавится не сразу, есть диапазон температур при котором припой больше походит на кашу). Но благодаря тому, что чуть ли не в два раза дешевле (олово дорогое), применяется для неответственных соединений — пайка экранов, шин. Аналогичны припои ПОС-33 (температура плавления 247С), ПОС-25 (температура плавления 260С), ПОС-15 (температура плавления 280С).

- Бессвинцовые припои. Для пайки медных водопроводных труб горелкой чаще всего используют мягкий припой с 3% меди (Sn97Cu3). Он не содержит свинца, потому пригоден для питьевой воды. По экологическим причинам современную электронику на заводах паяют в основном бессвинцовыми припоями. Хорошая статья.

- Сплав Розе: 25% Sn, 25% Pb, 50% Bi. Температура плавления +94 °C.

- Сплав Вуда: 12,5% Sn, 25% Pb, 50% Bi, 12.5% Cd Температура плавления +68,5 °C.

Если спаять подпружиненные контакты легкоплавким припоем, то получится простой и надежный термопредохранитель, при превышении температуры припой плавится и контакты разрывают цепь. Правда, предохранитель получится одноразовым. Во многих советских телевизорах в блоке строчной развертки была защита из обычной стальной спиральной пружинки, припаянной на легкоплавкий припой. При перегреве, в том числе от большого тока через пружинку, она отпаивалась и отрывалась. Предохранители такого типа очень хороши как защита от пожара.

Прочие проводники

Термопарные сплавы

Для изготовления термопар используют сплавы стойкие к высоким температурам, но при этом обладающие высокой ТермоЭДС. Подробнее про термопары можно прочитать в соответствующей литературе.

Оксид Индия-Олова

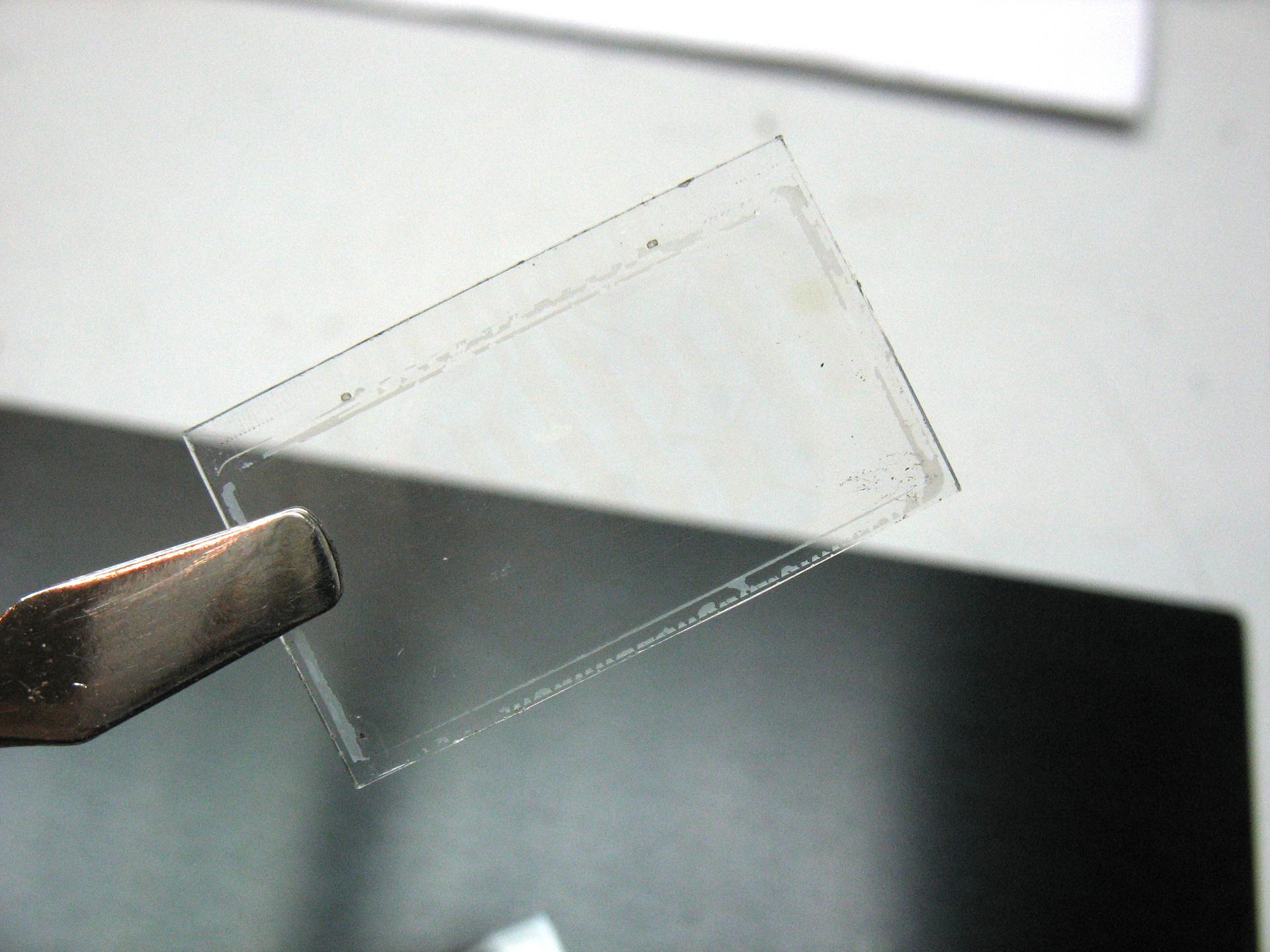

Оксид Индия — Oлова (Indium tin oxide или сокращённо ITO) — полупроводник, но обладает невысоким сопротивлением, а самое главное, пленка из оксида индия-олова прозрачна.

Это свойство используется при производстве ЖК дисплеев, сетка электродов на поверхности стекла нанесена именно из оксида индия-олова. Также резистивные touch панели имеют прозрачное проводящее покрытие.

Пленка ITO едва видна в отражении, чтобы хоть как то она была заметна пришлось разобрать ЖК дисплей:

Стекла от ЖК индикатора электронных часов. Индикатор подключался к электронной схеме через токопроводящую резинку, гребенка контактов видна в нижней части стекла.

На просвет проводящая пленка не видна

На удивление, сопротивление пленки довольно низкое.

На этом мы закончили проводники. В следующей части начнем обзор диэлектриков

1: Проводники: Серебро, Медь, Алюминий.

2: Проводники: Железо, Золото, Никель, Вольфрам, Ртуть.

3: Проводники: Углерод, нихромы, термостабильные сплавы, припои, прозрачные проводники.

4: Неорганические диэлектрики: Фарфор, стекло, слюда, керамики, асбест, элегаз и вода.

5: Органические полусинтетические диэлектрики: Бумага, щелк, парафин, масло и дерево.

6: Синтетические диэлектрики на базе фенолформальдегидных смол: карболит (бакелит), гетинакс, текстолит.

7: Диэлектрики: Стеклотекстолит (FR-4), лакоткань, резина и эбонит.

8: Пластики: полиэтилен, полипропилен и полистирол.

9: Пластики: политетрафторэтилен, поливинилхлорид, полиэтилентерефталат и силиконы.

10: Пластики: полиамиды, полиимиды, полиметилметакрилат и поликарбонат. История использования пластиков.

11: Изоляционные ленты и трубки.

12: Финальная

Читайте также: