Высокопрочный металл с высокой устойчивостью к давлению

Обновлено: 11.05.2024

Сталь является одним из самых важных материалов, который используется практически во всех отраслях промышленности. К высокопрочной стали (в зависимости от области применения) предъявляют различные требования. Марки сталей отличаются по структуре, химическому составу и по своим свойствам (физическим и механическим).

Сталью называют деформируемый сплав железа с углеводом (не более 2 процентов) и примесями других элементов: марганца, кремния, фосфора. К высокопрочному крепежу предъявляются особые требования. Поэтому для получения стали, которая будет идеально соответствовать всем характеристикам добавляют специальные примеси – легирующие элементы. Это – хром, вольфрам, ванадий, титан, марганец или кремний.

Именно такая сталь пользуются наибольшим спросом в строительстве. Причина такой популярности – технологичность, прочность и привлекательная цена. Еще одно преимущество этого сплава – возможность изготавливать из нее изделия, которые выдерживают большую нагрузку и обладают хорошей сопротивляемостью ударам.

Сталь 3 производят по ГОСТ 380-94, согласно ему сталь маркируются буквами «Ст» с порядковым номером от 0 до 6. Чем выше этот номер, тем большее количество углерода содержится в стали. А значит, лучше прочность, но при этом хуже пластические характеристики. Сталь 3 хорошо сваривается, нефлокеночувствительна, не склонна к отпускной хрупкости. Сталь 3 содержит: углерод – 0,14-0,22%, кремний – 0,05-0,17%, марганец – 0,4-0,65%, никель, медь, хром – не более 0,3% , мышьяк не более 0,08%, серы и фосфора – до 0,05 и 0,04%. Количество этих компонентов в сплаве Ст3 не допускается выше указанных значений.

Основа стали – феррит. Его характеристики не позволяют использовать его в чистом виде. Для улучшения показателя прочности феррита сталь насыщают углеродом, добавляют (легируют) хром, никель, кремний, марганец и проводят дополнительное термическое упрочнение.

Сталь 3 выдерживает широкий температурный диапазон при переменных нагрузках. Хорошо сваривается, штампуется в холодном и горячем состоянии, подвергается вытяжке. Применяется без термической обработки.

Без ограничений - сварка производится без подогрева и без последующей термообработки. В стали, относящейся к хорошей, содержание углерода составляет менее 0,25%. Они свариваются без образования закалочных структур и трещин в широком диапазоне режимов сварки.

Такой вид стали применяют для деталей, которые требуют высокой пластичности и сопротивления удару. Качественные углеродистые стали типа 35 изготавливают по ГОСТ 1050-88 и маркируют двухзначными цифрами, которые указывают среднее содержание углерода в сотых долях процента. Например, сталь 35 (0,35 %). Она обладает высокой прочностью (σв = 640…730 МПа, σ0,2 = 380…430 МПа) и относительно низкой пластичностью (δ = 9…14 %, ψ = 40…50 %). Кроме того, этот тип стали не восприимчив к средним напряжениям, обладает стойкостью к деформации и износостойкостью, не подвержен образованию трещин и коррозии. Поэтому именно сталь 35 используют при производстве высокопрочного крепежа и фланцевых соединений. Температурный диапазон: от -40 до +450 градусов Цельсия

Сталь 35 сваривается ограниченно. Способы сварки РДС, АДС под флюсом и газовой защитой, ЭШС. Рекомендуем подогрев и последующую термообработку. КТС без ограничений.

Сталь конструкционной марки 35 сваривается ограниченно. С увеличением углерода в стали зона термического влияния и шов закаливаются, увеличивается твердость, сварные соединения становятся более хрупкими и склонными к образованию трещин.

Удовлетворительные стали имеют содержание углерода от 0,25 до 0,35%. Они мало склонны к образованию трещин и при правильных режимах сварки получается качественный шов. Для улучшения качества сварки часто применяют подогрев.

Крепежные изделия из стали 35Х обладают высокой конструктивной прочностью, гарантируют надежность конструкции. Кроме того, сталь 35Х хорошо сопротивляется ударным нагрузкам, обладает большим запасом вязкости и высоким сопротивлением усталости. Также, сталь 35Х имеет высокое сопротивление износу, коррозии, трещинам и другим дефектам.

Главное преимущество крепежа из легированной конструкционной стали 35Х перед углеродистыми – это более высокая прочность за счет упрочнения феррита и большей прокаливаемости, меньший рост аустенитного зерна при нагреве и повышенная ударная вязкость. А уровень механических свойств повышен за счет термической обработке.

Сталь марки 40Х содержит 0,40% углерода и менее 1,5% хрома. Эта сталь довольно трудносвариваема. Поэтому, чтобы получить качественное сварное соединение, необходимы дополнительные операции. При сварке потребуется подогрев до 200-300 градусов, а потом – термообработка путем отжига.

Благодаря добавлению хрома, крепежные изделия из ст.40Х обладают твердостью, прочностью, жаропрочностью и устойчивостью к коррозии. Сталь 40Х рассчитана на значительные нагрузки. Механические свойства стали 40х: предел кратковременной прочности – 570 – 940 МПа, предел пропорциональности – 320 – 800 МПа, относительное удлинение – 13 – 17%, относительное сужение – 35 – 55%, ударная вязкость – 400 – 850 кДж/кв.м.

Плюсы этой марки стали: устойчивость к действию высоких и низких температур и их резким перепадам, могут использоваться под открытым небом и даже в агрессивных, влажных средах. Еще одно неоспоримое преимущество крепежных изделий именно из этой марки стали – это отсутствие необходимости обрабатывать и очищать поверхность.

Сталь марки 45 обладает высокой стойкостью и прочностью. Сталь 45 применяют при изготовлении деталей механизмов, используемых при повышенных нагрузках и требующих сопротивления (ударам, трению). Механические свойства этой стали позволяют ей выдерживать значительные перепады температур и другие неблагоприятные климатические воздействия. Эта сталь способна выдержать температурные испытания от 200 до 600 градусов по Цельсию.

Сталь марки 45 — среднеуглеродистая; идеально подходит для изготовления деталей, требующих высокой прочности или высокой поверхностной твердости, а также деталей средненагруженных и не подвергающихся в работе истиранию.

Высокоуглеродистую сталь марки 45 рекомендуют соединять контактной сваркой. Ограниченно свариваемые стали имеют содержание углерода от 0,36 до 0,45% и склонны к образованию трещин. Сварка требует обязательного подогрева. При их сварке требуются специальные технологические процессы.

Обозначение 09Г2С указывает, что в стали присутствует 0,09% углерода, буква «Г» означает марганец, а цифра 2 – процентное содержание до 2% марганца. Буква «С» означает кремний, содержание кремния менее 1%.

Главное преимущество этой стали – высокая механическая прочность, которая позволяет применять более тонкие детали по сравнению с деталями, изготовленными из других сталей. А значит, детали из стали 09Г2С имеют меньший вес, что экономически более выгодно. Кроме того, еще один плюс этой стали – низкая склонность к отпускной хрупкости.

Марка стали 09Г2С широко используется для сварных конструкций. Сварка может производиться как без подогрева, так и с предварительным подогревом до 100-120 градусов по Цельсию. Сварка довольно проста, причем сталь не закаливается и не перегревается в процессе сварки, благодаря чему не происходит снижение пластических свойств или увеличение ее зернистости. При температуре воздуха минус 15 °С и ниже применяют предварительный местный подогрев независимо от толщины стали.

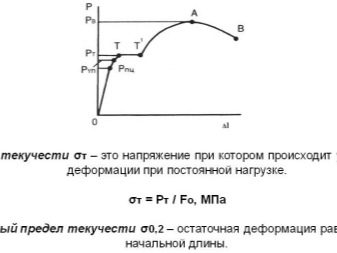

Предел текучести стали

Сталь – востребованный в промышленной и строительной сферах материал, который отличается высокими эксплуатационными характеристиками и отлично подходит для возведения зданий, сооружений, мостов и других объектов.

При проектировании определенных конструкций инженеры учитывают свойства стали, среди которых – предел текучести. Стоит подробнее рассмотреть, что представляет собой нормативная характеристика, и как ее правильно рассчитать.

Что это такое?

Каждый конструктор должен знать все о механических свойствах материала, с которым работает. Предел текучести – максимально допустимая нагрузка, которая не разрушит конструкцию в момент приложения. Чем выше обозначение показателя, тем более прочным считается изделие, и тем большую нагрузку оно способно выдержать. Разрушение или серьезная деформация строительных элементов, используемых для возведения различных объектов, недопустимо. Поэтому при проектировании необходимо в обязательном порядке учитывать предел текучести, который предупреждает серьезные разрушения конструкций с возможностью появления человеческих жертв.

Если рассматривать предел текучести на практике, то он определяет, какую нагрузку можно прикладывать материалу и деталям или элементам, которые были из него изготовлены. Другими словами, предел текучести – особая нагрузка, которую способно выдержать:

- здание;

- сооружение;

- механизм.

Ранее показатель определяли посредством проведения опытов, и лишь в XIX веке ученые пришли к сопромату или теории сопротивления материалов. Теперь вопрос надежности решается заложенным в материал запасом прочности. Увеличение этого показателя привело к повышению стоимости конструкций и расширению возможностей строительной и промышленной сфер.

Влияющие факторы

Свойства металла определяет тип кристаллической решетки, которая формируется исходя из процентного содержания углерода в составе. Отследить зависимость строения решетки от количества углеродных соединений можно на специальной структурной диаграмме. Например, если металл содержит 0,06% углерода, то это феррит, для которого характерна особая структура решетки – зернистая. Среди свойств материала выделяют прочность и повышенную текучесть, что позволяет ему выдерживать большие нагрузки.

По структуре стали классифицируют на:

- ферритную;

- перлитно- или цементитно-ферритовую;

- цементитно-перлитовую;

- перлитную.

Каждый металл обладает своими характеристиками и показателем текучести, определяющим максимальную несущую способность материала, при которой он не будет деформироваться или разрушаться.

Марганец и кремний

Представляют собой специальные добавки, за счет них удается поднять степень, при которой происходит раскисление материала. Дополнительно посредством применения этих элементов получается уменьшить вредное воздействие серы, и улучшить технические характеристики. Кремний, например, повышает свариваемость металла. Среднее содержание компонента составляет 0,38%. В основном добавление элемента происходит в период раскисления материала.

Сера и фосфор

Серу используют в виде хрупких сульфитов, способных изменить механические показатели сплава. Чем больше этого элемента, тем ниже:

- пластичность;

- текучесть;

- вязкость.

При чрезмерных добавлениях серы свойства металла ухудшаются, он становится неустойчив к коррозии и сильному истиранию, быстро приходит в негодность. Фосфор служит для повышения показателя текучести и уменьшения пластичности сплава. Однако в больших количествах компонент также способен навредить металлу. Поэтому оптимальные значения серы и фосфора достигают соответственно 0,025% и 0,044%.

Азот и кислород

Компоненты неметаллического типа, посредством которых понижают механические свойства сплава. Большое содержание кислорода ускоряет коррозионные процессы и укорачивает срок службы изделия, также наличие подобного компонента негативно отражается на показателях пластичности и вязкости.

Азот, наоборот, способен повысить прочность материала. Однако в этом случае страдает предел текучести, а это значит, что металл не сможет вынести большие нагрузки.

Легирующие добавки

Они улучшают «физику» стали, повышая такие показатели, как текучесть, вязкость удара и прочность. Наличие подобных добавок предотвращает несвоевременные деформации и растрескивание материала. Среди распространенных компонентов:

А также в качестве легирующей добавки используют хром.

Показатели для разных сталей

У сталей разных марок разный предел текучести. Если рассматривать варианты сортового проката размером 80 мм, то для них характерны следующие значения.

- 20. Текучесть при температуре в 20 градусов по Цельсию достигает 245 Н/мм2. Если переводить в килограмм-силы, то показатель равен 25 кгс/мм2.

- 30. Параметр достигает 295 Н/мм2 или 36 кгс/мм2.

- 45. Максимальный предел текучести обладает значением 355 Н/мм2, которое достигается при температуре в 20 градусов по Цельсию после нормализации стали.

Дополнительно ГОСТ 1050-88 предусматривает для ряда сталей измененные параметры нормативного предела текучести, которые определяются исходя из требований потребителя и возможностей изготовителя. Например, образцы, вырезанные из заготовок, подвергшихся термической обработке, выдают следующие значения.

- Сталь 30. Параметр зависит от толщины листовой стали. Прокат, размер которого не превышает 16 мм, демонстрирует предел текучести в 400 Н/мм2, от 16 до 40 мм – 355 Н/мм2, от 40 до 100 мм – от 295 Н/мм2.

- Сталь 45. При таких же размерах показатели предела текучести составляют соответственно 490 Н/мм2, 430 Н/мм2 и 375 Н/мм

- Сталь 40Х и 40ХН. Легированный хромистый материал, характеристики которого регулирует ГОСТ 4543-71. Прокат размером 25 мм обладает пределом текучести в 785 Н/мм2. Такого показателя удается добиться после прохождения металлом термической обработки. У стали 45Х показатель выше.

- Сталь 09Г2С. Основные характеристики представлены в ГОСТ 5520-79. Сталь представляет конструкционный низколегированный материал, используемый для сборки сварных конструкций. Особенность марки – высокая прочность, максимальная текучесть составляет 345 Н/мм2. Чем выше температура эксплуатации материала, тем ниже показатель, и тем больше требований по использованию.

- Сталь 3. Представляет металл с большим содержанием углерода, характеристики которого можно посмотреть в ГОСТ 380-200. Производители выпускают несколько марок такого вида стали: Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, С245. У каждой марки своя текучесть, которая лежит в пределах от 195 до 235 Н/мм2.

А также существуют показатели для сталей 35, 50, 20Х, С245, 10ХСНД и других марок. Чем выше показатель, тем более высокопрочный материал и выше его устойчивость к внешним воздействиям в виде внушительных нагрузок.

Как рассчитать?

Френкель – один из известных ученых, которому приписывают гениальное допущение. Ранее под изменением материала формы понимали деформацию, которая происходит в результате воздействия на структуру материала напряжений сдвига. В рукописях прошлого столетия полагали, что для запуска пластической деформации материала достаточно сдвига одной половины изделия до точки, когда уже невозможно вернуться в первоначальное положение. Френкель первым выдвинул предположение, что у материала может быть особое строение, которое включает кристаллы или представляет полукристаллическое пространство, что свойственно, например, для:

- металлов 30ХГСА, 5, 65Г, 17Г1С и других марок;

- керамики;

- полимеров.

Подобный вид строения материала говорит о существовании пространственной решетки, в узлах которой собрано определенное количество атомов. Строение решеток бывает разным и строго уникальным для каждого вещества, где также отличаются расстояния между атомами в узлах решетки. Поэтому для вызова сдвига и деформации, которая после него следует, необходимо приложить усилия для разрыва межатомных связей.

Предел текучести – особый показатель напряжения, которое необходимо для разрыва связей между атомами. Приложение подобного усилия приведет к смещению элементов относительно друг друга без возможности возвращения первоначального положения, так как силы упругости уже не будут действовать. В макромире прикладывание усилий, равных пределу текучести, приводит к развитию в материале деформаций пластического типа, способных изменить его форму и размеры. Результатом такого воздействия становится изменение формы и тела стали с последующим отказом и разрушением структуры.

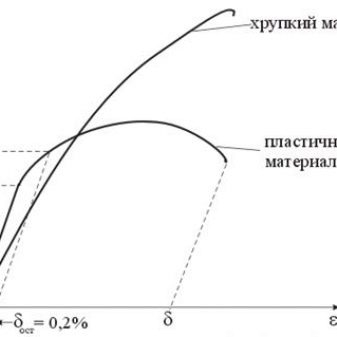

Расчетное сопротивление определяют посредством испытаний стандартных образцов. По мере исследования формируется график, по которому удается узнать, где сталь «течет».

Проведение испытаний на производстве

Испытания для определения показателя текучести проводят с применением предварительно подготовленных образцов и специального оборудования. Вот основные этапы исследования.

- Сначала цилиндрический образец, сечение которого составляет 20 мм в диаметре и 10 мм в длине, ставят в предварительно подготовленную установку.

- Оборудование запускают, и начинают замеры, постепенно отмечая результаты в тетради или блокноте, а также отслеживая диаграмму растяжения на экране, если есть такая возможность.

- Строят график, где наглядно отображается изменение структуры образца.

- Фиксируют значение усилия при разрушении цилиндра.

Далее приступают к оценке графика. Как показывают результаты, небольшая нагрузка приводит к прямо пропорциональному удлинению образца. При постепенном увеличении силы растяжения заготовка достигает предела, где заканчивается пропорциональность, после чего изделие достигает точки невозврата, когда исходник не сможет вернуться к первоначальной длине при снятии нагрузки. Со временем даже без изменения нагрузки деталь продолжит меняться, пока не достигнет предела и не разрушится.

Например, недавно проведенные испытания доказали, что стальной прут Ст3 разрушается при достижении нагрузки в 2450 кг.

Особенности высокопрочных сталей

Знание особенностей высокопрочных сталей — в том числе и того, какая из них самая прочная, — очень полезно для заказчиков металлургической продукции. Внимание придется уделить конкретным маркам и расшифровке их маркировки. Также актуальными темами будут применение таких металлов и ГОСТ на них, состав и свойства сталей конкретного типа, их сварка.

Общее описание

Начать следует с определения того, что же, собственно, следует считать высокопрочными сталями. В России под таким термином подразумевают сплав железа с углеродом, который способен переносить более или менее длительное время нагрузку 1800—2000 МПа и выше. Помимо этого показателя, очень важен и другой момент — хорошая устойчивость к хрупкому разрушению. Дополнительно требуется контролировать пластичность и вязкость. Только при четком соблюдении всех этих моментов металлургии производители могут заявить, что они действительно делают высокопрочный металл.

Марки

Среди упрочненных сплавов популярностью пользуется низкоотпущенная сталь со средним легированием. В ней содержится от 0,25 до 0,4% углерода. Специалисты научились значительно повышать в таких сплавах вязкость и пластичность. Их состав включает:

Популярная марка 30ХГСА выпускается согласно различным ГОСТ — сообразно форме исполнения. Так, сортовой прокат должен соответствовать стандарту 4543 от 1971 года. Калиброванные прутки делают по ГОСТ 8559-75. А для полос применяют ГОСТ 103-2006, и это еще не полный перечень. Необходимая прочность поддерживается за счет старения мартенсита.

Такие мартенситно-стареющие стали имеют привлекательные технологические свойства. После закаливания они будут весьма пластичны и хорошо обрабатываемы режущим инструментом. Вырабатывают эти металлы в индукционных печах либо электрошлаковой плавкой. Мартенситно-стареющие стали имеют иногда высокую коррозионную устойчивость. Рассмотреть их состав уместно на примере маркировки 03Х9К14Н6М3Д.

В нее входят:

Также стоит обратить внимание на ПНП-стали, делящиеся на две подгруппы. Одна имеет полностью аустенитную структуру — и называется еще трип-сталями. В таком виде сплавов создается высокая концентрация никеля и прочих стабилизирующих аустенит компонентов. Это существенно удорожает продукцию. Свариваемость ПНП-металла ограничена, обработать его механически также будет весьма трудно.

Многофазные марки стали содержат аустенит, обогащаемый углеродом. В процессе деформации или при активном механическом воздействии он будет преобразовываться в мартенсит. Концентрация углерода составляет 0,2%. Доля марганца достигает 1,5%.

Подобные стали, наряду с высокой прочностью, имеют еще одно хорошее свойство — они легко деформируются, что позволяет получать конструкции со сложной геометрией.

Говоря про другие марки, надо упомянуть еще 20Х2Г2СНВМ. При концентрации углерода 0,18—0,25% она содержит также:

Среди трип-сталей выделяется 30Х9Н8М4Г2С. Это метастабильный аустенитный сплав. В его состав входят:

2% марганца и кремния.

Применение

Особо стойкие марки стали применяют не только для болтов и других крепежей. Тот же сплав 30ХГСА используют, чтобы делать:

прочие улучшаемые части, эксплуатируемые при температуре до 200 градусов;

сварные конструкции, применяемые для ответственных работ;

прочие изделия, рассчитанные на знакопеременные нагрузки.

Марка 35ХГСА после грамотного отпуска прочнее предыдущего сплава. Такой материал подойдет для получения:

сварных сложных деталей;

прочих изделий, рассчитываемых на особые нагрузки.

Примечательна сталь ЭИ643. Она подходит для дисков и валов. Из нее делают шестеренки редукторов и различные крепежи. Ее, наряду с 30ХГСА и ВЛ-1, используют даже в авиационной промышленности. Мартенситно-стареющая сталь представлена еще и сплавом Н18К9М5Т; здесь аналогами будут:

Мартенситно-стареющий металл может работать при охлаждении до — 196 градусов и при нагреве до 400 градусов. Допускается его эксплуатация в среде со слабой химической агрессивностью. Такие вещества имеют превосходную эрозионную стойкость. Хорошими примерами являются:

Такие металлы применяют, чтобы делать:

резервуары, рассчитанные на высокое давление;

зубчатые передачи различных моторов;

двигательные валы на вертолетах.

Сварка

Высокопрочные стали варят по особой технологии. Среднеуглеродистый легированный металл относительно вязок и пластичен. Рессорная сталь с легирующими компонентами варится при условии непременной предварительной термической обработки. В ходе самой работы требуется обеспечить подогрев. Но и после окончания сварки придется заниматься термообработкой.

Средние по содержанию углерода сплавы отличаются хорошей прокаливаемостью. Прогрев свариваемых изделий не понижает скорости падения температуры. Это приводит к ускоренному росту зерен. Вывод прост: варить подобный металл следует без заблаговременного подогрева.

Однако могут использоваться специализированные методики: блочная, каскадная сварка, работа на укороченных участках.

Иногда используются специальные приспособления, подогревающие шов. Это позволяет поддержать его дольше при заданной температуре. Чтобы перегреть сталь, исключая возникновение мартенситной структуры, могут применять отжигающие валики. Концентрация углерода в создаваемом шве должна составлять максимум 0,15%. Иначе обстоят дела при сварке на умеренно легируемых глубоко прокаленных сталях особой прочности.

Это требует подбора сварочных материалов, позволяющих формировать швы с повышенной деформационной способностью. Такое свойство должно достигаться при ограниченном насыщении ванны водородом. Недопустимо применение электродов с органическими покрытиями. В шве должно содержаться максимум:

1,5% хрома и марганца;

0,5% кремния и ванадия;

Среднеуглеродистый металл варят под аргоновой защитой. При этом используют неплавкий электрод. Присадочное вещество подбирают сообразно применяемому газу.

Улучшить работу помогает использование активирующего флюса. Он позволит отказаться от разделки кромок.

Какая сталь самая прочная в мире?

Наивысшую прочность имеет нитинол. Такая сталь известна также как SM-100. Изначально ее создавали для использования в ракетах в США. Этот металл весьма прочен и отличается жесткостью. Сегодня SM-100 применяют широко и для изготовления ножей.

Все о высоколегированной стали

Высоколегированная сталь – это специально созданный материал, в составе которого есть легирующие компоненты, совершенствующие металл. А вот для чего его делают, как маркируют материал, каких видов он бывает и как осуществляется сварка с ним, стоит узнать подробнее, чтобы разобраться в определении высоколегированной стали.

Это железоуглеродистый состав, в котором содержится ряд спецпримесей, используемых в роли модификаторов характеристик материала. Причем характеристик физических или механических. Высоколегированная сталь представляет собой высококачественный материал, в котором легирующих веществ может быть до 50%. Другое определение/название стали – конструкционная. Из нее изготавливают детали, конструкции и механизмы с выгодными физическими и химическими свойствами. Выгодными для машиностроения, например. Те же подшипники делают из такого материала.

На появление таких сталей был запрос. И исходил он от нефтяной промышленности, машиностроения в сфере энергетики, химиндустрии. Особенно активно используется такой материал в среде, которая сталкивается с внешними агрессивными воздействиями. А это, к примеру, широкая температурная разбежка. Иногда такой материал берут даже в качестве хладостойкого элемента. Для газовой среды это также практически незаменимый материал.

Легирующие компоненты здесь следующие: никель, хром, а еще ванадий, медь и другие. И добавляются они, чтобы металл стал более устойчив к коррозийным поражениям, более ковким и жаропрочным.

Вот примеры того, что легирующие компоненты дают стали:

- титан повышает показатели жаропрочности, увеличивает плотность за счет выведения азотных излишков;

- кобальт влияет на физическую прочность;

- никель повышает упругость, поддерживает стойкость к ржавлению;

- хром не дает металлу истираться, качественно прокаливает его, то есть связан с износостойкостью;

- ванадий, молибден и вольфрам не дают расти зернам, сохраняют неизменность структуры стали, повышают ее режущую способность;

- марганец повышает показатели твердости;

- кремний делает материал более упругим.

Высоколегированные стали еще тем отличаются от других материалов, что закаливают их не в воде, а в масле.

Классификация по составу легирующих компонентов стали выглядит так: высоколегированная содержит 10% и более компонентов, среднелегированная – от 2,5 до 10%, а низколегированная – до 2,5%. То есть в этом показателе (в проценте) и заключаются главные отличия между видами. А еще название материала будет зависеть от того, какой легирующий компонент стал главным. Значит, если в составе превалирует хром, сталь будет хромистой, если марганец – марганцовистой и т. д.

По видам обработки высоколегированная сталь может быть калиброванной, со специальной отделкой поверхности, а также с прокатом (горячекатаным или кованым). Материал может быть без термообработки, термообработанным и нагартованным.

Основные свойства высоколегированной стали – прочность, сочетающаяся с пластичностью, стойкость к коррозии и деформации. Если сравнить этот материал с углеродистой сталью, главное отличие будет как раз в пластичности. И все сплавы, относящиеся к высоколегированным, могут применяться в конструкциях, которые подвергаются соединениям сварочными швами. У металла высокие показатели свариваемости, а значит, прочность швов будет максимальной. И это очень выгодно для создания конструкций, на которые будут приходиться очень высокие нагрузки.

Есть еще ряд марок, относящихся к машиностроительным сталям. Их отличают немагнитность, упругость, а также повышенная тепловая закаленность. Чтобы сплав был высокопрочным, применяется особая термическая обработка.

Маркировка

Она создана согласно ГОСТу, при этом используются специальные шифры, которые отражают состав стали. Технически они интерпретируют буквенно-числовую последовательность со структурой символов, которые пишут слитно.

Посмотрим, как расшифровывается код.

- ХХХ. Это префикс из букв, который отображает тип сплава стали.

- YYY. Это число показывает количеств углерода в сплаве. Если числа два, то содержание углерода выражается в сотых долях процента, а если одно, то в десятых.

- ZZZ. А это уже буквенно-числовая последовательность, отображающая легирующие элементы и их примерное количество.

Первый буквенный префикс указывает на особые характеристики стали. Обычно это одна буква (реже – несколько), обозначающая определенное свойство. Например, «Э» – это электротехническая сталь, а «Р» – режущая. «А» обозначает автоматную, а «Л» – сталь, полученную с помощью литья.

Тот показатель (ZZZ), что отображает наличие легирующих компонентов, имеет такие обозначения: «В» – вольфрам, «Х» – хром, «Ф» – ванадий, «С» – кремний, «Г» – марганец. Кобальт обозначается буквой «К», никель – «Н» и т. д. Если этого компонента в сплаве более 1%, то рядом с буквой этот процент может указываться.

Кажется, все немного запутано, но разобраться можно. Например, шифр такой – Л12Х17. Это литая сталь с 0,12% углерода и 17% хрома. Или чуть посложнее – А10Х13СЮ. А здесь речь идет об автоматной стали, в которой 0,10% углерода, 13% хрома, а также кремний и алюминий в малом количестве (менее 1%).

Виды и марки

Первая классификация предполагает 3 деления: жаропрочные, окалиностойкие и коррозионностойкие. Жаропрочные высоколегированные стали от жаростойких, к примеру, отличаются тем, что изделия из них способны какое-то время использоваться при высоких термических показателях внешней среды и с нагрузкой. Коррозионностойкие стали часто называют нержавеющими. И они действительно стойкие к разным видам коррозии: как солевой, так и кислотной, щелочной, химической. Сюда же идет межкристаллитная коррозия, атмосферная и связанная с электрическим напряжением.

Наконец, окалиностойкие стали – это и есть жаростойкие. Используют их в ненагруженном состоянии или в состоянии со слабой нагрузкой. Они отличаются высокой устойчивостью к химдеформации, связанной с поверхностным слоем, когда температура внешней газообразной среды выше 550 градусов.

Также классификацию составляют магнитные и немагнитные сплавы. Первые бывают магнитомягкими и магнитотвердыми. Так что утверждение, что нержавейка – немагнитный материал, очень даже спорное.

Завершая список характеристик, нельзя не упомянуть разделение сталей на такие виды:

- массовая – это трубы, листовой и фасонный прокат;

- мостостроительная – используется для автомобилей и мостов;

- судостроительная хладостойкая высокой прочности – для сварных конструкций, которым предстоит работать в условиях низких температур;

- судостроительная хладостойкая нормальной и повышенной прочности – это сталь, которая хорошо противостоит разрушению;

- для пара и горячей воды – сталь с рабочей температурой до 600 градусов;

- низкоопущенная высокой прочности – материал, задействованный в авиации, однако он боится концентрации напряжений.

Справедливым будет отметить важность именно легирующих компонентов. Их можно считать основой, главным ингредиентом состава, который решает, где потом будет эффективнее использоваться материал.

Мартенситные

Ферритные

Углерода в таких сталях совсем немного – до 0,15%, а вот хрома куда больше – до 30% в максимуме, и очень много в стали будет кремния, марганца или титана. Пример такого вида – 15Х25Т.

Аустенитные

Это марки с очень низким процентом углерода, умеренным присутствием хрома, различными концентрациями никеля (может доходить до 25%) и марганца (от 1 до 14%). Совсем немного там может быть азота и кремния. Пример этого класса – 20Х25Н20С2.

Композитные аустенитно-мартенситные

Углерод здесь составляет от 0,1 до 1%, хрома довольно много – в среднем 16%, совсем немного может быть титана, кремния и алюминия. Пример – 08Х17Н6Т.

Есть марки, которые пригодны максимум для изготовления посуды. Например, 12Х17. Но в целом можно сказать, что высоколегированные стали более чем активно используются во многих отраслях, и сфера их применения однозначно только расширяется.

А вот у этого процесса будет технология, которая серьезно отличается от сварочных процессов с другими металлами. У высоколегированных сплавов теплопроводность выше, линейное расширение металла тоже выше, а значит, процедура нуждается в корректировке. По стандартному алгоритму сварить металл не получится.

Учитывать надо следующие особенности.

- Вследствие повышенной теплопроводности на металлической поверхности собирается избыток тепла, и это легче проплавляет сталь вглубь. Потому, проводя сварку, величину сварочного тока снижают на 15%, а иногда доходит и до снижения в 25%. Это делается для того, чтобы исключить повреждение детали.

- Повышенный коэффициент металлорасширения при нагреве также подразумевает серьезную деформацию металла. Если работать приходится с жесткими объемными конструкциями, угроза образования трещин учитывается. Вот почему при сварке надо быть очень осторожным.

- Работая со сплавами, в составе которых нет титана либо ниобия, всегда держат в уме температуру сварочной дуги. Металл, который нагревается выше 500 градусов, начнет терять антикоррозийные характеристики.

- Если во время сварки металл доведен до указанной выше температуры, надо выполнять закалку или нагревать элемент уже до 850 градусов. Тогда легирующие элементы растворятся, равномерно разошедшись по всему сплаву.

- Риск растрескивания при сварке очень высок. Чтобы этого точно избежать, придется использовать электроды с особым покрытием. И это марганцевое, молибденовое или вольфрамовое покрытие. Данные инструменты позволяют сделать место шва мелкозернистым: такая структура и есть тот способ, который не дает образоваться трещинам. Технология аргонодуговой сварки – популярный способ сварочных работ с данными сталями. Используется вольфрамовый электрод, который надежно выполняет корень шва, исключая прожоги.

- Чтобы снизить риск растрескивания, можно предварительно нагреть сталь до 100-300 градусов. Тепло в таком случае начнет равномерно распределяться по всей толщине стали, никаких трещин не будет.

- Те сплавы стали, что имеют менее 0,12% углерода в составе, перед сваркой обязательно нагревают. Не сделав этого, не удастся избежать коррозийных наростов и трещин.

Изделия, которые получают штампосваркой, можно использовать даже при температурах, которые называют критически низкими. А если материал обработать кремнием, получится состав, который готов применяться в фосфорной, азотной и других мощных кислотах. Чтобы повысить, например, износостойкость сплава, его легируют хромом или ванадием.

Итак, высоколегированная сталь – это отдельная разновидность стальных сплавов, в которой присутствует много дополнительных элементов. Не менее 10% совокупно, и чаще это никель, хром или марганец. Из таких сплавов делают шарикоподшипниковые элементы, ножи и втулки, клапанные пластины в компрессор.

И для измерительного инструмента, и даже для медицинских нужд тоже применяют эти материалы.

Самые прочные металлы в мире: топ-10

Можете ли вы представить, что произошло, если бы наши предки не обнаружили важные металлы, такие как серебро, золото, медь и железо? Наверное, мы бы до сих пор жили в хижинах, используя камень в качестве основного инструмента. Именно крепость металла сыграла важную роль в формировании нашего прошлого и теперь работают как основа, на которой мы строим будущее.

Некоторые из них очень мягкие и буквально тают в руках, как самый активный металл в мире. Другие - настолько твердые, что их невозможно согнуть, поцарапать или сломать без применения спецсредств.

А если вам интересно, какие металлы самые твердые и прочные в мире, мы ответим на этот вопрос, учитывая различные оценки относительной твердости материалов (шкала Мооса, метод Бринелля), а также такие параметры как:

- Модуль Юнга: учитывает эластичность элемента при растяжении, то есть способность объекта к сопротивлению при упругой деформации.

- Предел текучести: определяет максимальный предел прочности материала, после которого он начинает проявлять пластичное поведение.

- Предел прочности при растяжении: предельное механическое напряжение, после которого материал начинает разрушаться.

10. Тантал

У этого металла сразу три достоинства: он прочный, плотный и очень устойчив к коррозии. Кроме того, этот элемент относится к группе тугоплавких металлов, таких как вольфрам. Чтобы расплавить тантал вам придется развести огонь температурой 3 017 °C.

Тантал в основном используется в секторе электроники для производства долговечных, сверхмощных конденсаторов для телефонов, домашних компьютеров, камер и даже для электронных устройств в автомобилях.

9. Бериллий

А вот к этому металлическому красавцу лучше не приближаться без средств защиты. Потому что бериллий высокотоксичен, и обладает канцерогенным и аллергическим действием. Если вдыхать воздух, содержащий пыль или пары бериллия, то возникнет заболевание бериллиоз, поражающее легкие.

Однако бериллий несет не только вред, но и благо. Например, добавьте всего 0,5 % бериллия в сталь и получите пружины, которые будут упругими даже если довести их до температуры красного каления. Они выдерживают миллиарды циклов нагрузки.

Бериллий применяют в аэрокосмической промышленности для создания тепловых экранов и систем наведения, для создания огнеупорных материалов. И даже вакуумная труба Большого Адронного Коллайдера сделана из бериллия.

8. Уран

Это естественное радиоактивное вещество очень широко распространено в земной коре, но сконцентрировано в определенных твердых скальных образованиях.

Один из самых твердых металлов в мире имеет два коммерчески значимых применения - ядерное оружие и ядерные реакторы. Таким образом, конечной продукцией урановой промышленности являются бомбы и радиоактивные отходы.

7. Железо и сталь

Как чистое вещество железо не такое твердое по сравнению с другими участниками рейтинга. Но из-за минимальных затрат на добычу оно часто комбинируется с другими элементами для производства стали.

Сталь - это очень прочный сплав из железа и других элементов, таких как углерод. Это наиболее часто используемый материал в строительстве, машиностроении и других отраслях промышленности. И даже если вы не имеете к ним никакого отношения, то все равно используете сталь каждый раз, когда режете продукты ножом (если он, конечно, не керамический).

6. Титан

Титан - это практически синоним прочности. Он обладает впечатляющей удельной прочностью (30-35 км), что почти вдвое выше, чем аналогичная характеристика легированных сталей.

Будучи тугоплавким металлом, титан обладает высокой устойчивостью к нагреву и истиранию, поэтому является одним из самых популярным сплавов. Например, он может быть легирован железом и углеродом.

Если вам нужна очень твердая и при этом очень легкая конструкция, то лучше чем титан металла не найти. Это делает его выбором номер один для создания различных деталей в авиа- и ракетостроении и судостроении.

5. Рений

Это очень редкий и дорогой металл, который хотя и встречается в природе в чистом виде, обычно идет «довеском»-примесью к молибдениту.

Если бы костюм Железного человека был сделан из рения, он мог бы выдержать температуру в 2000 ° C без потери прочности. О том, что стало бы с самим Железным человеком внутри костюма после такого «фаер-шоу» мы умолчим.

Россия - третья страна в мире по природным запасам рения. Этот металл используется в нефтехимической промышленности, электронике и электротехнике, а также для создания двигателей самолетов и ракет.

4. Хром

По шкале Мооса, которая измеряет устойчивость химических элементов к царапинам, хром находится в пятерке лучших, уступая лишь бору, алмазу и вольфраму.

Хром ценится за высокую коррозионную стойкость и твердость. С ним легче обращаться, чем с металлами платиновой группы, к тому же он более распространен, поэтому хром является популярным элементом, используемым в сплавах, таких, как нержавеющая сталь.

А еще один из прочнейших металлов на Земле используется при создании диетических добавок. Конечно, вы будете принимать внутрь не чистый хром, а его пищевое соединение с другими веществами (например, пиколинат хрома).

3. Иридий

Как и его «собрат» осмий, иридий относится к металлам платиновой группы, и по внешнему виду напоминает платину. Он очень твердый и тугоплавкий. Чтобы расплавить иридий, вам придется развести костер температурой выше 2000 °C.

Иридий считается одним из самых тяжелых металлов на Земле, а также одним из самых устойчивых к коррозии элементов.

2. Осмий

Этот «крепкий орешек» в мире металлов относится к платиновой группе и обладает высокой плотностью. Фактически это самый плотный природный элемент на Земле (22,61 г/см3). По этой же причине осмий не плавится до 3033 ° C.

Когда он легирован другими металлами платиновой группы (такими как иридий, платина и палладий), он может использоваться во многих различных областях, где необходимы твердость и долговечность. Например, для создания емкостей для хранения ядерных отходов.

1. Вольфрам

Самый прочный металл, который только есть в природе. Этот редкий химический элемент также самый тугоплавкий из металлов (3422 ° C).

Впервые он был обнаружен в форме кислоты (триоксида вольфрама) в 1781 году шведским химиком Карлом Шееле. Дальнейшие исследования привели двух испанских ученых - Хуана Хосе и Фаусто д'Эльхуяра - к открытию кислоты из минерала вольфрамита, из которого они впоследствии изолировали вольфрам с помощью древесного угля.

Помимо широкого применения в лампах накаливания, способность вольфрама работать в условиях сильной жары делает его одним из наиболее привлекательных элементов для оружейной промышленности. Во время Второй мировой войны этот металл сыграл важную роль в инициировании экономических и политических отношений между европейскими странами.

Вольфрам также используется для изготовления твердых сплавов, а в аэрокосмической промышленности - для изготовления ракетных сопел.

Таблица предела прочности металлов

| Металл | Обозначение | Предел прочности, МПа |

|---|---|---|

| Свинец | Pb | 18 |

| Олово | Sn | 20 |

| Кадмий | Cd | 62 |

| Алюминий | Al | 80 |

| Бериллий | Be | 140 |

| Магний | Mg | 170 |

| Медь | Cu | 220 |

| Кобальт | Co | 240 |

| Железо | Fe | 250 |

| Ниобий | Nb | 340 |

| Никель | Ni | 400 |

| Титан | Ti | 600 |

| Молибден | Mo | 700 |

| Цирконий | Zr | 950 |

| Вольфрам | W | 1200 |

Сплавы против металлов

Сплавы представляют собой комбинации металлов, и основной причиной их создания является получение более прочного материала. Наиболее важным сплавом является сталь, которая представляет собой комбинацию железа и углерода.

Чем выше прочность сплава - тем лучше. И обычная сталь тут не является «чемпионом». Особенно перспективными представляются металлургам сплавы на основе ванадиевой стали: несколько компаний выпускают варианты с пределом прочности до 5205 МПа.

А самым прочным и твердым из биосовместимых материалов на данный момент является сплав титана с золотом β-Ti3Au.

Читайте также: