13х15н4ам3 ш характеристика сталь

Обновлено: 05.05.2024

Высоколегированные cтaли. аустенитного класса типа 12х18н10т содержат значительное количество хрома (18%) и никеля (10%) и после закалки имеют аустенитную структуру. Из таких сталей изготовляют детали, при производстве которых требуется высокая технологическая пластичность (стрингеры, патрубки и т. д.). Аустенитные cтaли. характеризуются небольшой прочностью (500-800 МПа) и невысокой работоспособностью при жёстких условиях коррозионного воздействия атмосферы и морской среды.

Стали переходного аустенитно-мартенситного класса (07х16н6 13Х15Н4АМЗ и др.) легированы по сравнению с аустенитными сталями. меньшим количеством никеля (4-7%) и хрома (15-17%). После закалки эти cтaли. имеют преимущественно аустенитную структуру и в таком состоянии характеризуются высокой технологической пластичностью. Упрочнение деталей (до 1200-1700 МПа) достигается после закалки обработкой холодом, при которой происходит переход аустенита низкой прочности в высокопрочный мартенсит. После обработки холодом сохраняется 15-30% остаточного аустенита, что обеспечивает высокую вязкость cтaли. Окончательная термообработка сталей. этого класса - отпуск при температурах 200-450(°)С. Из сталей. переходного класса изготовляют ответственные силовые детали больших сечений, листовые детали сложной формы и т. д.

Коррозионно-стойкие стали переходного класса обладают высокой надёжностью, сопротивлением коррозии под напряжением , хорошей свариваемостью всеми видами сварки ( причём сварные соединения не требуют термической обработки).

Сталь 13Х15Н5АМЗ (ЭП310Ш,ВНС-5) с параметром прочности σв= 1400 . 1600 МПа применяют для изготовления высоконагруженных деталей и сварных узлов. Высокие параметры прочности этой стали обеспечиваются повышенным содержанием углерода и азота, а пластичности и вязкости - наличием в структуре 15 - 20% равномерно распределённого остаточного аустенита. Эту высокопрочную сталь поставляют в виде поковок, штамповок, прутков и горячекатаных листов. Термическая обработка cтaли 13Х15Н5АМЗ (ЭП310Ш,ВНС-5) состоит из закалки при температуре 10700 С, обработки холодом и отпуска при 2000 С или 3500 С. При параметре прочности σв= 1600 МПа после отпуска при температуре 2000 С сталь 13Х15Н5АМЗ (ЭП310Ш,BHC-5) имеет высокие значения вязкости разрушения, ластичности, сопротивления к концентраторам напряжений, в том числе к трещинам при длительно действующих контактах с водой.

Сталь 13Х15Н5АМЗ (ЭП310Ш,ВНС-5) используют для изготовления накаткой высоконагруженных болтов, работающих как на срез, так и на растяжение.

Слабостареющие cтaли. мартенситного класса ( 08х15н5д2т(внс2,эп410у-ш),06х14н6д2мбт(эп817) применяются для изготовления сложных сварных конструкций (лонжероны, рамы) и элементов обшивки, работающих во всех климатических условиях. Эти стали. после закалки имеют мартенситную структуру с некоторым количеством остаточного аустенита. С. подвергаются старению при температурах 410-525(°)С и имеют прочность примерно 1300 МПа, обеспечиваемую легированием углеродом (0,07%) и медью (2%), которая вызывает дисперсионное упрочнение . Низкоуглеродистые стали. хорошо свариваются и не требуют после сварки термической обработки.

Cтали. для деталей двигателя работают при повышенных температурах, сохраняя в этих условиях высокую прочность и хорошее сопротивление окислению поверхности. Жаропрочные стали. мартенситного класса (типа 13х11н2в2мф-ш(эи961ш) легированы такими элементами, как хром, никель, углерод, азот, вольфрам, молибден, ниобий, ванадий, обеспечивающими окалиностойкость, мартенситное состояние матрицы и её карбонитридное упрочнение. Эти cтaли. после закалки подвергают отпуску при 350-720(°)С; работоспособны до температур 550-650(°)С. Для работы при 650-800(°)С применяют высоколегированные аустенитные стали. типа Х12Н20Т3МР, упрочняющиеся при старении.

Все перечисленные стали. используются в авиастроении в деформированном виде.

Сталь марки 13Х15Н4АМЗ-Ш находит свое применение во многих отраслях промышленности, например, в производстве авиационной техники. Речь идет о поковках, которые предназначаются для холодной механической обработки. Из данной марки стали изготавливаются и детали, проходящие в дальнейшем горячую механическую обработку – это прокатки, штамповки, листы.

Сталь 13Х15Н4АМЗ-Ш незаменима в производстве деталей машин, а также жаропрочного крепежа, предназначенного для работы в энергетическом оборудовании. Кроме этого, сталь 13Х15Н4АМЗ-Ш находит свое применение в производстве высоконагруженных болтов методом накатки. Такие болты могут работать как на растяжение, так и на срез.

Марка стали 13Х15Н4АМЗ-Ш относится к легированным сталям с относительно небольшим количеством хрома и никеля (соответственно 15-17% и 4-7%). Рассматриваемая нами сталь относится к аустенитным, а это значит, что она имеет высокую технологическую пластичность.

Кроме хрома и никеля, в химический состав стали входит углерод, кремний, азот, марганец, фосфор, молибден и сера.

Детали из этой стали становятся более прочными после обработки холодом: непрочный аустенит превращается в намного более прочный мартенсит. После процесса обработки остается до 15-30% аустенита, поэтому сталь имеет достаточно высокую вязкость.

Окончательной термической обработкой данных сталей является отпуск при высоких температурах, от 200 до 450 градусов.

ЭП310Ш(13Х15Н4АМ3-Ш)

Труба, лист, круг, проволока 13Х15Н4АМ3, ЭП310

Маркировка стали 13Х15Н4АМ3 расшифровывается следующим образом. 13 — содержание углерода 0,13%, Х15 — содержание хрома около 15%, Н4 — содержание никеля 4%, М3 — содержание молибдена 3%… Легирование оказывает многоплановое действие на качество стали. Хром повышает твердость, устойчивость к коррозии. Никель придаёт сплаву пластичность; стойкость к ударной нагрузке.; Молибден придаёт сплаву красностойкость, крепость, противодействие окислению при высокой температуре. Доля марганца выше 1% повышает твердость, ударную прочность, износоустойчивость. Титан увеличивает стабильность, коррозионную стойкость; алюминий — стойкость к образованию окалины;

Процентный состав сплава (ГОСТ 5632−72)

| Fe | Cr | C | Ti | P | S | Ni | Mo | Si | Mn |

|---|---|---|---|---|---|---|---|---|---|

| Basis | 14,5−15,2 | ≤0,13 | ≤0,3 | ≤0,02 | ≤0,02 | 3,6−4,5 | 2,8−3,3 | ≤0,4 | ≤0,03 |

Производство стали марки 03Х11н10м2т основывается на отраслевых стандартах и Технических Условиях, которые разрабатывается изготовителем самостоятельно. Отечественный ГОСТ классифицирует сталь данной марки как коррозионно-стойкую высоколегированную жаропрочную сталь. Основная сфера использования изделий — авиационная промышленность. В обработке сплава возможны несколько вариантов термической обработки. Преимущества указанной стали выражают следующие параметры:

- предел прочности — не ниже 1350 МПа;

- твердость по Бриннелю — свыше 415 МПа;

- относительное удлинение — 15%.

Поставщик

Поставщик «Ауремо» предлагает купить трубу лист, круг, проволоку 13Х15Н4АМ3, ЭП310 по выгодной цене. Цена формируется под влиянием мировых цен на металлопрокат без включения дополнительных затрат. При оптовых покупках предоставляются скидки. Поставки идут непосредственно со склада. Это даёт потребителям наглядный выбор продукции и значительную экономию на складских запасах и помещениях. Всегда в наличии труба, лист, круг, проволока 13Х15Н4АМ3, ЭП310, цена — оптимальная от поставщика. Купить трубу лист, круг, проволоку 13Х15Н4АМ3, ЭП310 сегодня., цена — оптимальная от поставщика. Выполняем индивидуальные заказы нестандартных параметров.

Купить по выгодной цене

На складе компании «Ауремо» представлен неограниченный ассортимент нержавеющего проката и полуфабрикатов из редких и тугоплавких металлов. Вся продукция сертифицирована. Качество гарантировано строгим соблюдением технологии производства. Купить трубу лист, круг, проволоку 13Х15Н4АМ3, ЭП310 можно легко, связавшись удобным для Вас способом с ближайшим офисом. Закажите услугу «Обратный звонок». Наши менеджеры всегда готовы оказать квалифицированную помощь. Доступность товара и оперативность доставки обеспечивают представительства, расположенные в Москве, Санкт-Петербурге, городах Восточной Европы. Приглашаем к партнерскому сотрудничеству.

95Х13М3К3Б2Ф-ВИ(ЭП766-ВИ)

ТУ 14-1-2700-79. Прутки горячекатаные и кованые из коррозионностойкой стали марки 95Х13М3К3Б2Ф-ВИ (ЭП766-ВИ). Технические условия.

ОСТ 1 90005-91.Стали и сплавы. Показатели временного сопротивления и твердости готовых деталей. Глубина слоя при химико-термической обработке цементуемых, нитроцементуемых, азотируемых сталей.

15Х16Н3КАМФЧ-Ш(ВНС47-Ш,ЭК81-Ш)

ТУ 14-1-4143-86, ОСТ 1 90005-91

Механические свойства при Т=20oС нержавеющей высокопрочной высоколегированной стали 15Х16Н3КАМФЧ-Ш(ЭК81-Ш,ВНС-47-Ш)

Обозначения:

Механические свойства :

ТУ 14-1-4143-86. Прутки из стали 15Х16Н3КАМФЧ-Ш(ЭК81-Ш,ВНС-47-Ш). Технические условия.

07Х16Н4Б-Ш(ЭП56-Ш)

Сталь 07Х16Н4Б-Ш(ЭП56Ш,1Х16Н4Б). Характеристика материала.

Механические свойства при Т=20oС материала 07X16H4Б-Ш

Технологические свойства стали 07X16H4Б-Ш

| Обрабатываемость резанием | Для улучшения обрабатываемости и получения твердости НВ ≤ 269 заготовки подвергают отжигу при 630-650 °C в течение 4-8 ч с охлаждением на воздухе. |

| Особенности термической обработки | Для получения показателей механических свойств и твердости, установленных СТ ЦКБА 010 и для достижения максимальной коррозионной стойкости, детали (заготовки) арматуры должны подвергаться закалке и отпуску. Нагрев деталей (заготовок) в интервале температур от 500 °С до 800 °С должен производиться со скоростью не более 200 °С в час. В интервале температур 750 - 800 °С необходимо дать выдержку до полного прогрева садки. Дальнейший нагрев до температуры закалки производится по мощности печи. Для деталей толщиной (диаметром) до 120 мм скорость нагрева не лимитируется и выдержка при температуре от 750 °С до 800 °С не производится. Время между закалкой и началом отпуска - не более 3 часов. Сварные узлы и изделия из стали 07Х16Н4Б (07Х16Н4Б-Ш) для повышения коррозионной стойкости подвергают отжигу по одному из режимов. 1 режим: Нагрев до 640-660 °С, выдержка - 3-4 мин/мм толщины но не менее 5 ч, охлаждение на воздухе (при наличии в сварной сборке деталей из стали 14Х17Н2 твердых наплавок охлаждение сварной сборки после отжига производится с печью или с печью до 300 °С, и далее на воздухе). Режим применяется для деталей работающих при температурах до 100 °С. 2 режим: Нагрев до 670-680 °С, выдержка - 3-4 мин/мм толщины но не менее 5 ч, охлаждение на воздухе или Нагрев до 600-620 °С, выдержка - 3-4 мин/мм толщины но не менее 2 ч, охлаждение на воздухе. Режим применяется для деталей работающих при температурах до 100 °С. |

Нормативная документация

Дополнительная информация.

25Х17Н2Б-Ш(ЭП407-Ш)/25X17H2(ЭП407)

Характеристика материала. Сталь 25Х17Н2Б-Ш(ЭП407-Ш)/25Х17Н2(ЭП407)

Сталь 25Х17Н2Б-Ш (2Х17Н2Б-Ш,ЭП407-Ш)/25Х17Н2(ЭП407)

Классификация

Сталь коррозионностойкая (нержавеющая)

Прочие обозначения

Сталь 25Х17Н2Б; ст.25Х17Н2Б; 25X17H2B; 25Х17Н2Б-Ш; 25X17H2Б-ВИ,2Х17Н2Б-Ш, электростальская потребительская сталь марки 407

Иностранные аналоги

Назначение стали 25Х17Н2Б-Ш (ЭП407-Ш): применяется для изготовления сортового проката, поковок, штамповок; заготовок из проката для изготовления трубопроводной арматуры, устанавливаемой на опасных производственных объектах

Высокопрочная коррозионностойкая (нержавеющая) сталь мартенситного класса.

Сталь с малой остаточной намагниченностью.

Вид поставки

Классификация, номенклатура и общие нормы

ТУ 14-1-1062-74(Прутки и полосы из коррозионностойкой стали марки 25Х17Н2Б-Ш электрошлакового переплава)

Сортовой и фасонный прокат:

Обработка металлов давлением. Поковки

СТ ЦКБА 010-2004

Термическая и термохимическая обработка металлов

СТ ЦКБА 016-2005

Химический состав в % материала 25Х17Н2Б-Ш (ЭП407-Ш) в соответствии с ТУ 14-1-1062-74

Медь (Cu), не более

Фосфор (P), не более

Сера (S), не более

Допускаются следующие отклонения от установленных норм химического состава: по углероду +0,010 %, по хрому ± 0,20 %, по никелю ± 0,10 %.

Механические свойства стали 25Х17Н2Б-Ш (ЭП407-Ш) при температуре 20 градусов Цельсия

Заготовки деталей трубопроводной арматуры по СТ ЦКБА 016-2005. Закалка в масло с 1100-1120 °C + Обработка холодом при -70 °C (выдержка 2 ч) + Отпуск, охлаждение на воздухе

Заготовки деталей трубопроводной арматуры по СТ ЦКБА 016-2005. Закалка в масло с 950-970 °C + Отпуск, охлаждение на воздухе

Прутки и полосы по ТУ 14-1-1062-74. Закалка в масло с 1100 °C + обработка холодом при -70 °C 2 часа + Отпуск при 250-320 °C (2 часа). Образцы продольные с припуском под шлифовку

Технологические свойства марки 25Х17Н2Б-Ш (ЭП407-Ш)

Для улучшения обрабатываемости и получения твердости НВ ≤ 293 заготовки подвергают двухступенчатому отжигу: 1 ступень 870-890 °С (выдержка 4 ч), охлаждение с печью со скоростью 30-40 °С/ч до 400 °С, далее - на воздухе; 2 ступень 650-670 (выдержка 4 ч), охлаждение с печью со скоростью 30-40 °С/ч до 500 °С, далее - на воздухе.

Особенности термической обработки

Для получения показателей механических свойств и твердости, установленных СТ ЦКБА 010 и для достижения максимальной коррозионной стойкости, детали (заготовки) арматуры должны подвергаться закалке и отпуску. Детали, входящие в узлы трения и уплотнения затвора трубопроводной арматуры, могут подвергаться поверхностной закалке с нагревом токами высокой частоты (ТВЧ) с целью повышения твердости при одновременном сохранении высоких механических свойств в сердцевине детали. Поверхностная закалка с нагревом ТВЧ применяется для деталей толщиной (диаметром) не менее 15 мм и производится только после предварительной улучшающей термической обработки на твердость более 31 HRC.

- Предел кратковременной прочности , [МПа]

- Предел пропорциональности (предел текучести для остаточной деформации), [МПа]

- Относительное удлинение при разрыве , [ % ]

- Ударная вязкость , [ кДж / м 2 ]

- Твердость по Бринеллю , [МПа]

Физические свойства :

- Температура, при которой получены данные свойства , [Град]

- Модуль упругости первого рода , [МПа]

- Коэффициент температурного (линейного) расширения (диапазон 20 o - T ) , [1/Град]

- Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)]

- Плотность материала , [кг/м 3 ]

- Удельная теплоемкость материала (диапазон 20 o - T ), [Дж/(кг·град)]

- Удельное электросопротивление, [Ом·м]

Свариваемость :

без ограничений

- сварка производится без подогрева и без последующей термообработки

ограниченно свариваемая

- сварка возможна при подогреве до 100-120 град. и последующей термообработке

трудносвариваемая

- для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки - отжиг

Купить сталь Сталь 25Х17Н2Б-Ш (2Х17Н2Б-Ш,ЭП407-Ш). Высокопрочная нержавеющая сталь мартенситного класса со средним содержанием углерода 0,25% и легирующих элементов: хрома 13%, никеля 2,5% , кремния 0,5%, марганца 0,5% и ниобия 0,08%

ТУ 14-1-1062-74 Прутки и полосы из коррозионностойкой стали марки 25Х17Н2Б-Ш электрошлакового переплава.

ТУ 14-1-3572-83. Сталь толстолистовая марки 25Х17Н2Б-Ш. Технические условия.

СТ ЦКБА 010-2004. Арматура трубопроводная. Поковки, штамповки и заготовки из проката. Технические требования.

СТ ЦКБА 016-2005. Арматура трубопроводная. Термическая обработка деталей, заготовок и сварных сборок из высоколегированных сталей, коррозионностойких и жаропрочных сталей.

07Х17Н16(ЭП626)

Характеристика материала.Сталь 07Х17Н16(ЭП626)

Сталь 07Х17Н16 (ЭП 626)

Сталь коррозионно-стойкая (нержавеющая) немагнитная автоматная

сталь 07Х17Н16, ЭП-626, ст 0Х17Н16, steel 07X17H16

Общая характеристика

Марка нержавеющей стали 07Х17Н16(ЭП626) обладает малой магнитной восприимчивостью, высокой стойкостью против газовой и межкристаллитной коррозии, хорошей обрабатываемостью резанием.

применяется: для производства трудоемких деталей ответственного назначения, к которым предъявляются требования по малой магнитной восприимчивости, высокой коррозионной стойкости и хорошей обрабатываемости резанием.

13х15н4ам3 ш характеристика сталь

В статье приведены данные по разработке режима термической обработки конструкционной стали переходного аустенитно-мартенситного класса 13Х15Н4АМ3. Рассмотрено влияние режимов закалки на механические свойства с последующей обработкой холодом и отпуском, а также представлены литературные данные по исследованию зависимостей механических свойств от температур отпуска и обработки холодом при фиксированной температуре закалки. Производилось исследование зависимости предела прочности и ударной вязкости от температуры закалки с последующей обработкой холодом при температуре -70 0С 2 ч. и отпуском при температуре 2000С–3500С 1 в течение 1 часа. По полученным данным была установлена оптимальная температура закалки, после которой достигается наилучшее сочетание предела прочности и ударной вязкости. Было произведено металлографическое исследование образцов, после выбранного режима термической обработки.

1. Братухин А.Г., Гурвич Л.Я. Коррозионная стойкость высокопрочных нержавеющих сталей. – М.: Авиатехинформ, 1999. – 208 с.

2. Гаврилов Г. Н. Особенности термической обработки стали 13Х15Н4АМ3 / Г. Н. Гаврилов, Строганов Г. Б., Григорьев В. М., Братухин А. Г., Плакидин А. Д. // Митом. – 1972. – № 7. – С. 66-67.

4. Метод испытания на ударный изгиб при пониженной, комнатной и повышенной температурах: ГОСТ 9454– 78. – М.: Изд-во стандартов, 1978. – 12 с.

Высокопрочная сталь переходного аустенитно-мартенситного класса 13Х15Н4АМ3 обладает хорошим сочетанием прочности, ударной вязкости и пластичности.

За счёт изменения режимов термической обработки в структуре стали изменяется соотношение фаз, что позволяет получать изделия с заданными характеристиками прочности и вязкости [6].

Сталь 13Х15Н4АМ3 подвергают закалке от 1070±10°С, после которой структура состоит из мартенсита и аустенита. С целью увеличения мартенситной доли в структуре стали, изделия подвергают обработке холодом (-50 °С, 4ч или -70 °С, 2 ч), после которой проводят отпуск (старение).

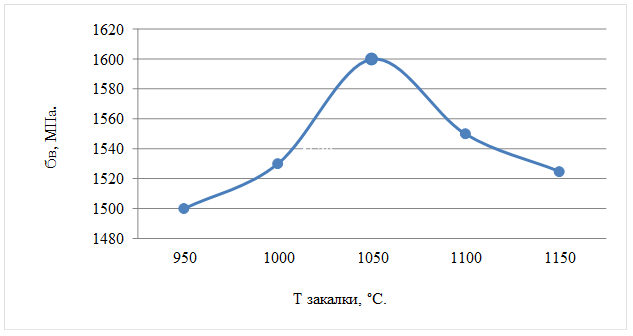

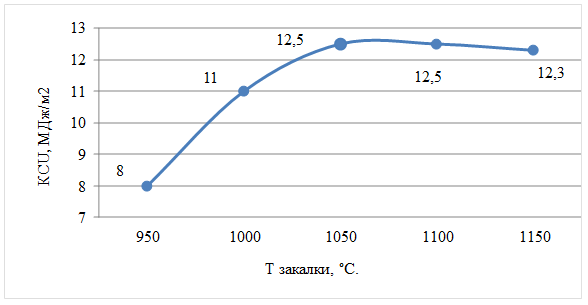

В процессе определения оптимальной температуры закалки образцы из стали 13Х15Н4АМ3 закаливались от температур 950 0С, 1000 0С, 1050 0С, 1100 0С, 1150 0С, с последующей обработкой холодом при -70 0С в течение 2 ч. и отпуском при температуре 200–350 0С в течение 1 ч. После проведения термической обработки производились механические испытания с определением прочности и ударной вязкости [4,5]. Результаты испытаний приведены на рисунках 1 и 2.

Рис. 1. Зависимость предела прочности стали 13Х15Н4АМ3 от температуры закалки, с последующей обработкой холодом при -70°С в течении 4 ч. в и отпуском при 350 °С, 1 ч.

Рис. 2 - Зависимость ударной вязкости стали 13Х15Н4АМ3 от температуры закалки, с последующей обработкой холодом при -70°Св течение 4 ч. и отпуском при 350 °С, 1 ч.

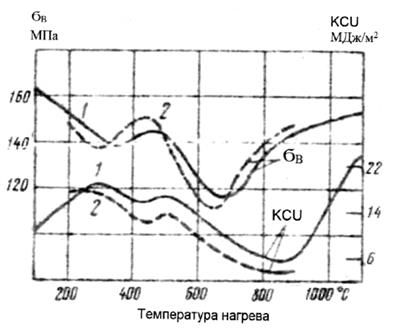

Из анализа зависимости механических свойств от температуры отпуска и температур более высокого нагрева видно (рис 3), что нагрев до 200°–450°С, особенно для случая выдержки в течение 5 ч, обеспечивает уровень прочности ?В=1500 – 1600 МПа, однако после отпуска при 450 °С сталь становится более хрупкой, т. к. снижается ударная вязкость [2].

Рис. 3. Влияние температуры отпуска на механические свойства:

1 – время выдержки 1 ч; 2 – время выдержки 5 ч;

Термообработка: закалка с 1070°С, + обработка холодом (-70°) -2 ч отпуск

Отказ от старения при 450 °С, при которой наблюдается максимальное значение прочности, и выбор температуры 350 °С вместо 200 °С, обусловленный соображениями сохранения необходимой теплопрочности деталей, вызвал естественное снижение предела прочности до 1400±10МПа.

Этот уровень в большинстве случаев не удовлетворяет предъявляемым к конструкции требованиям. Поэтому были предприняты попытки повысить его путем изменения других операций термической обработки, но с сохранением температуры 350 °С.

Проблема получения необходимых механических свойств в этом случае принципиально может решаться следующим образом:

— понижением температуры нормализации;

— понижением температуры и увеличением времени при обработке холодом.

Первый, наиболее приемлемый в технологическом отношении, фактор повышения прочности отпадает из-за недопустимости образования в большом количестве карбидных сеток по границам зерен.

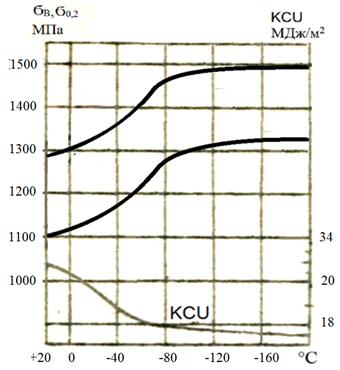

При исследовании установлено, что понижение температуры обработки холодом не дает желаемого результата, так как процесс упрочнения при обработке холодом практически стабилизируется при температуре -80 °С. Максимальный перепад предела прочности, полученный обработкой при -70 ° и -190 °С, составляет 40–50МПа (рис. 4).

Рис. 4. Зависимость механических свойств от температуры обработки холодом.

Термообработка по режиму: Закалка от 1070 °С + обработка холодом в течении 2 ч + отпуск при 350°С, 1 ч.

Приведенная зависимость получена по результатам испытаний образцов 20 промышленных плавок. Увеличение времени выдержки при обработке холодом малоэффективно, так как после 4–5 ч выдержки количество мартенситной фазы достигает максимального значения и остается на одном уровне даже после выдержки в течение 12 ч. и более.

Таким образом, основным фактором, способным повлиять на конечное значение прочности, является температура отпуска. Строгое соблюдение установленного режима термической обработки: закалка от 1070 °С+обработка холодом при -50° в течении 4 ч или при -70°С- 2ч + отпуск при 200 - 350°С – обеспечивает во всех случаях получение высоких пластических свойств (Ψ≥55 %, δ≥15 %, КСU≥12 МДж/м2), структурной однородности металла и определенной корреляционной зависимости между твердостью и фактической прочностью в интервале 1400-1600 МПа.

Наиболее целесообразной температурой отпуска является интервал 200–350 °С; выбор крайних или средних значений зависитот требуемой эксплуатационной теплостойкости каждой конкретной детали и узла. При этом следует учитывать, что повышение рабочей температуры детали, предварительно отпущенной при 200°С, до 250-350°С приводит к естественному снижению прочности: в случае кратковременного одноразового нагрева - с 1550 до 1460 МПа и после нагрева в течение 5 ч и более – до 1400±10 МПа [3].

Закалка деталей от температур ниже 1070 °С приводит к неполному растворению карбидной фазы, образующейся по границам зёрен, при предварительной термической обработке, обеспечивающей улучшенную механообрабатываемость. Установлено, что для полного растворения карбидной фазы время прогрева при закалке должно составлять 0,8 мин на 1 мм толщины детали + 25 мин. При толщинах более 35 мин. время выдержки следует увеличивать на 10–15 мин. Замедление скорости охлаждения в процессе закалки в интервале температур 900–700 °С приводит к выпадению по границам аустенитных зёрен карбидной фазы, что резко уменьшает пластичность, ударную вязкость и коррозионную стойкость стали.

Поэтому детали при закалке необходимо охлаждать в воде с возможным подстуживанием на воздухе, в течение не более 1,0–1,5 мин., во время переноса из печи в закалочную ванну. Возникшая при закалке небольшая деформация деталей легко исправляется правкой методом статического нагружения.

Применение высокой температуры нагрева при закалке вызывает необходимость применения защиты поверхности деталей от образования окалины, обезуглероживания поверхностного слоя металла и потери легирующих элементов на поверхности металла. Такие отрицательные процессы вызывают необходимость принятия защитных мер, предотвращающих или снижающих высокотемпературное взаимодействие сплавов с кислородом. К таким мерам относится создание защитной газовой атмосферы в печном пространстве и проведение термической обработки в атмосфере защитного генеративного газа (Nx-газа) или в атмосфере смеси генеративного и природного газа.

В данной работе для стали ВНС-5 наиболее рационально использование защитной обмазки состоящей из стеклопорошка, шамотной глины и талька. Тальк служит для устранения хрупкости, возникающей после обсушивания изделия с нанесённой обмазкой. Данная обмазка позволяет защитить изделие от окисления, обезуглероживания и потери легирующих элементов.

На поверхности отожженных деталей, находящихся в структурно неоднородном и коррозионно не устойчивом состоянии, при длительном хранении в условиях, не обеспечивающих защиты от попадания влаги, происходит медленное коррозионное разрушение поверхности. Начинается оно с участков скопления карбидных включений на поверхности деталей.

Такие разрыхленные очаги в металле, взаимодействуя с эмалью, разрушают ее и, интенсивно увеличиваясь в размерах, дают поверхностные раковины и язвы при нагреве под закалку. При этом на поверхности термически обработанных деталей видны неглубокие, точечные или размытые углубления.

Для исключения образования на поверхности дефектов типа раковин и язв при хранении деталей в отожженном состоянии должно быть исключено попадание влаги или контакт с влажной атмосферой. С этой целью в помещениях, предназначенных для длительного хранения сталей, содержащих неравновесные фазы, размещают абсорбирующие материалы, впитывающие влагу. Ещё более надёжным и дорогостоящим решением может быть использование воздухоосушительных аппаратов [1].

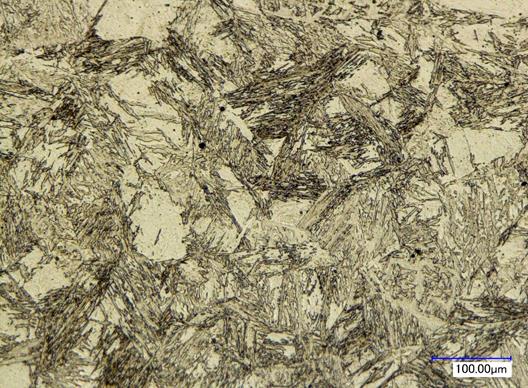

По представленным выше результатам исследования установлено, что оптимальной температурой закалки с последующей обработкой холодом и отпуском является 1070 0С, при которой значения ударной вязкости и предела прочности достигают наиболее высоких значений: ?В = 1580 МПа, КСU=12,5 МДж/м2. На рисунке 5 представлена фотография микроструктуры стали 13Х15Н4АМ3, полученная после выбранного, оптимального режима термообработки.

Рис. 5. Микроструктура стали 13Х15Н4АМ3 после термообработки по режиму:

Закалка с 1070 °С, обработка холодом 4 ч. при -70 °Си отпуск 1 ч. при 350 °С, Увеличение х200

1. Наилучшее сочетание механических свойств стали 13Х15Н4АМ3: ?В = 1580 МПа, КСU=12,5 МДж/м2, было достигнуто при термической обработке по режиму: закалка с температуры 1070±10 °С с последующей обработкой холодом 4 ч. при -70 °С и отпуском 1 ч. при 350 °С.

2. С помощью микроанализа в стали ВНС-5 были выявлены следующие фазы: Мартенсит, количество которого достигает 75 . 80 %, что было определено методом сравнения с эталоном микроструктуры стали 13Х15Н4АМ3, остаточный аустенит в количестве 15–20 %. Мартенсит обеспечивает в стали высокую прочность, а остаточный аустенит придаёт пластичность.

Рецензенты:

Пачурин Г.В., д. т. н., профессор, заведующий кафедрой «Производственная безопасность и экология», Нижегородский государственный технический университет им. Р.Е. Алексеева, г. Нижний Новгород.

Михаленко М.Г., д.т.н., профессор, директор «Института физико-химических технологий и материаловедения», Нижегородский государственный технический университет им. Р.Е. Алексеева, г. Нижний Новгород.

Читайте также: