Антикоррозийная защита стальных трубопроводов

Обновлено: 04.05.2024

Защита трубопровода от коррозии – задача не только изготовителей или строителей, но и проектировщика сети и конечного пользователя. Феномен коррозии может быть обусловлен недостаточно сбалансированным составом протекающей по трубам жидкости, некорректным сочетанием различных металлов или, наконец, недостаточным вниманием к защите трубопровода.

Коррозия трубопроводов – явление, обусловленное, главным образом, электрохимическими реакциями окисления металла при взаимодействии с влагой. Металл постепенно видоизменяется на ионном уровне и, распадаясь, исчезает с поверхности трубы. Окисление, характеризующее феномен коррозии металлических трубопроводов, может происходить по различным причинам и, следовательно, возникает на основе различных механизмов. Процесс окисления может зависеть от характера жидкости, протекающей по трубопроводу, или от свойств среды, в которой проложен трубопровод. В этой связи при выборе наиболее подходящих способов противодействия механизмам коррозии необходимо учитывать особенности ситуации, в которой она наблюдается. В некоторых случаях борьба с коррозией осуществляется принятием усиленных мер по химической обработке протекающей жидкости с целью скорректировать ее коррозийные свойства, в других случаях – использованием защитных покрытий для трубопроводов (внутренних или внешних) или применением специальных способов так называемой «катодной защиты». Прежде всего, необходим тщательный подбор материала для трубопровода. Целесообразным представляется использование материалов, менее подверженных коррозии (например, меди или нержавеющей стали).

При их использовании на начальной стадии коррозии образуется сплошная тонкая поверхностная оксидная пленка («инертная пленка»), которая затем защищает находящийся под ней металл от воздействия коррозии. Тем не менее, и на таких материалах по разным причинам могут образоваться очаги коррозии. Причина – неравномерное образование пленки или ее прорыв. Использование более ценных материалов не всегда оправдано по причине их высокой стоимости.

Химическая обработка агрессивной воды

Вода, протекающая по трубопроводу, может иметь агрессивные свойства. Зачастую это обусловлено обработкой такой воды хлором или процессами коагуляции и флокуляции, происходящими в воде непосредственно на станции водоподготовки. Агрессивность может быть обусловлена содержанием в воде кислорода, хлора, карбонатов и бикарбонатов. Агрессивность уменьшается при возрастании уровня кислотности и жесткости и возрастает при повышении температуры и содержании растворенных воздуха и углекислого газа.

Основная цель химической обработки воды – преобразовать потенциально агрессивную воду в слабокальцирующую. Умеренная жесткость, на самом деле, желательна, поскольку способствует образованию на внутренней поверхности трубы отложений солей кальция, которые и защищают металл. Добавлением в воду соответствующих ингибирующих веществ можно затормозить процесс коррозии, редуцируя ее до менее опасных проявлений (равномерная коррозия вместо глубокой локальной), а также способствовать – при помощи химической реакции – образованию известковых отложений, которые, плотно прилипая к металлу, образуют покрытие, защищающее его от коррозийного воздействия. В водопроводных сетях общего пользования обработка воды сводится, главным образом, к добавлению кальция [Ca(OH)2], или соды (NaOH), или карбоната натрия (Na2CO3). На участках водопровода, обеспечивающих распределение воды по отдельным точкам водоразбора, эффективным способом антикоррозийной защиты считается обработка воды особыми «секвеструющими» добавками (главным образом, полифосфатами). Основанная задача добавок такого рода – корректирование чрезмерной жесткости воды, которая в противном случае может привести к образованию нежелательных очагов известковых отложений. В стальных оцинкованных трубопроводах при добавлении в воду полифосфатов, фосфатов или силикатов на внутренней поверхности трубопровода образуется пленка полифосфата, фосфата или силиката цинка или железа, защищающая металл от коррозии. Применять такие реагенты в водопроводных сетях питьевого назначения разрешено при условии соблюдения требований, установленных действующими санитарно-эпидемиологическими регламентами.

В последнее время на рынке появились комплексные, современные составы серии "СП-В" для химической защиты трубопроводов от коррозии, минеральных отложений и накипи.

Ингибиторы марки "СП-В" уже готовы к использованию в различных средах, содержат все необходимые компоненты для защиты, являются экологически безопасными.

Для защиты заглубленных стальных трубопроводов анод размещается на расстоянии не менее 3 м от трубы и подключается к ней посредством медного изолированного кабеля сечением не менее 10 мм 2 , приваренного на обоих концах.

Защитные покрытия

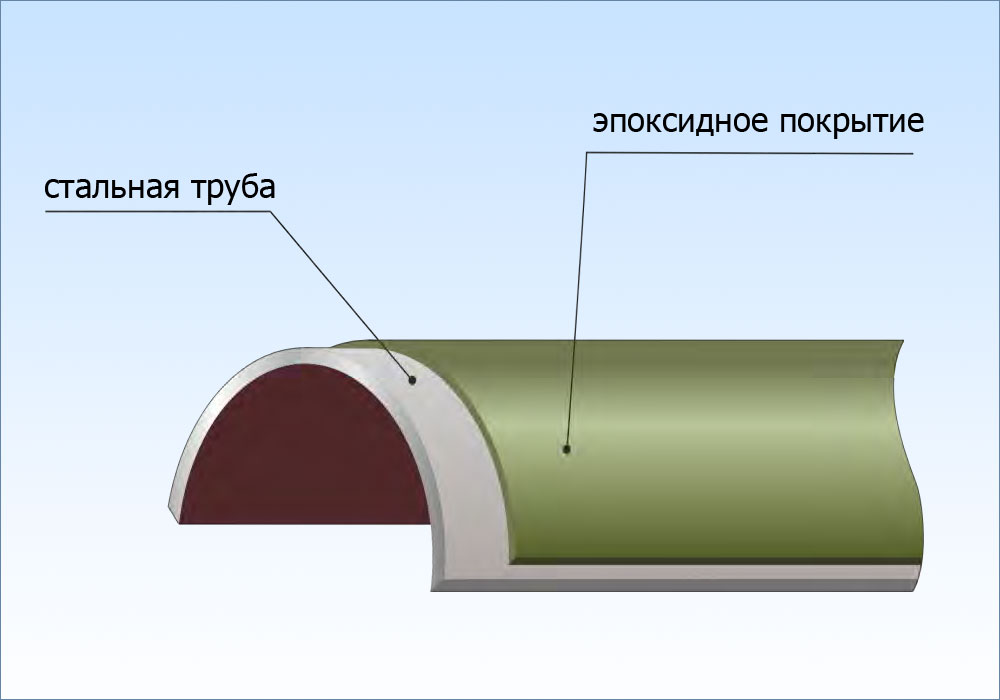

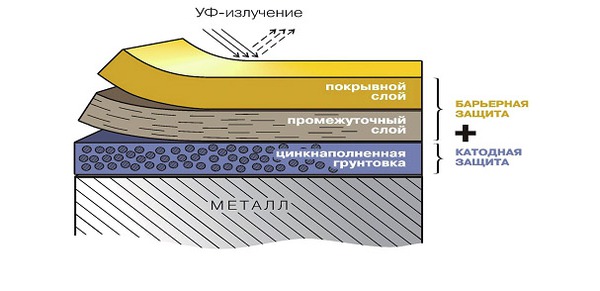

Покрытия можно наносить как на внутренние, так и на внешние поверхности трубопровода. Защитное покрытие образует защиту трубопровода, которая бывает активного или пассивного типа. В некоторых случаях могут сочетаться оба типа защиты. В случае активной защиты покрытие создает условия, препятствующие распространению коррозии металла. Поверхность стальных труб покрывается более или менее плотным слоем электрохимически менее благородного металла (обычно цинка), который, защищая основной металл, берет на себя воздействие коррозии. Активная защита в большей степени защищает внутреннюю поверхность трубы от коррозийного воздействия протекающей жидкости. С внешней стороны такая защита образует базовое покрытие, усиленное пассивной защитой.

Задача пассивной защиты – предохранить металлические трубы от разрушающего воздействия окружающей среды. На заглубленных участках водопроводов очень важно бывает надежно защитить металл от непосредственного контакта с грунтом. Аналогичная защита используется для достижения – при помощи внутреннего покрытия – в трубопроводах предназначенных для доставки воды особо агрессивного типа. Нанесение защитных слоев, выполняемых из лаков, красок или эмалей, создает непрерывный непроницаемый барьер, который защищает находящийся под ним металл от коррозийного воздействия среды.

Для этой цели чаще всего используются битумные продукты, получаемые от перегонки угля или нефти или из синтетических смол, термопластичных (полиэтилен, полипропилен, полиамиды) и термоотверждающихся (эпоксидные, полиуретановые, сложные полиэфиры).

Перед покрытием необходимо произвести соответствующую подготовку обрабатываемой поверхности трубы и тщательно очистить ее от всего, что может оказаться вредным в плане коррозии (влага, остатки лака, пятна жира или масла, грязь или пыль, ржавчина). Для внешней защиты трубопроводов открытого заложения можно прибегнуть к лакокрасочным покрытиям или порошковым пластическим материалам. Нанесение покрытия осуществляется различными способами в зависимости от материала трубопровода. Жидкие составы наносятся кисточкой, погружением в раствор или опрыскиванием из пистолета.

Порошковые вещества (преимущественно пластические материалы) наносятся на трубу, предварительно разогретую до температуры, превышающей температуру плавления порошка. Порошок наносится на поверхность трубы электростатическим способом или воздушным напылением. Термопластичные материалы могут наноситься также методом экструзии. Нанесение поверхностных слоев из металла (например, цинка) производится посредством погружения трубы в расплавленный металл или при помощи электролитического осаждения. Еще один метод, часто используемый для покрытия заглубленных в грунт трубопроводов, заключается в равномерном нанесении на предварительно очищенную трубу сплошной пленки из защитного материала, имеющего хорошие прилипающие свойства, и последующем нанесении защитного слоя из битумной смеси и двух слоев стекловаты (или ткани), пропитанных битумной смесью, для придания устойчивости к внешним воздействиям.

Лучше, если защитная обработка нарезанных труб будет проведена на заводе-изготовителе.

На объекте при укладке защитным покрытием заделываются только швы и соединительные муфты, а также возможные места повреждений заводского покрытия.

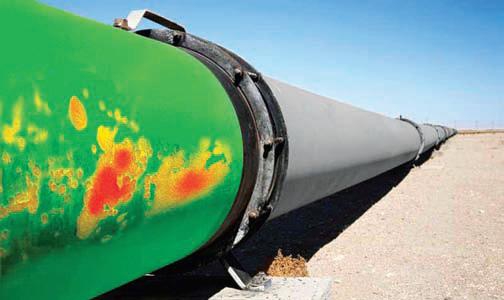

Трубы, имеющие заводское покрытие, следует предохранять при штабелировании, перевозке и проведении монтажных работ от ударов, царапин и иного механического воздействия, способного повредить битумный слой. Следует учитывать, что защитная обработка по прошествии определенного времени теряет первоначальные свойства. Отсюда необходимость периодического осмотра сети, текущего и профилактического обслуживания.

Заглубленный трубопровод подвержен коррозии вследствие агрессивности почвы. В зависимости от свойств почвы (точнее, параметров ее сопротивления) и металла, из которого изготовлен трубопровод, образуются коррозийные батареи. Металл, выполняющий функцию анода относительно почвы, выступающей в этом случае катодом, стремится к разложению и переходу в раствор.

Один из видов защитных мероприятий – это пассивная защита. Для прокладки трубопровода используются трубы с защитным влагонепроницаемым покрытием с изолирующими соединительными муфтами. В этом случае электрическая протяженность трубопровода нарушается, тормозится обмен электрическим током между трубами и почвой. Следует признать, что такой подход не всегда дает стопроцентный результат, поскольку в местах, где защитное покрытие труб нарушено в процессе укладки трубопровода, возможно образование очагов коррозии. С коррозией можно бороться методом «катодной защиты»: если искусственно понизить потенциал металла, подавляется анодная реакция. Для этого необходимо осуществить электрическое подключение трубопровода к сети, имеющей в своем составе анод. Так называемый «расходуемый анод» выполняется из металла, имеющего большую электроотрицательность, т. е. менее благородного, чем железо. Как правило, в этих целях используется магниевый сплав. При таком подключении коррозия локализуется на магнии, который медленно разлагается сам и защищает трубопровод. В случае практического применения данной технологии следует прежде всего замерить степень агрессивности почвы.

Затем на участках, где необходимо организовать защиту трубопровода, в расчетных точках вкапывается некоторое количество расходуемых анодов. Вес и число анодов определяются с таким расчетом, чтобы обеспечить антикоррозийную защиту трубопровода на период 10–15 лет.

Еще один способ, предохраняющий металл от агрессивности почвы, – это защита «индуцированным током». Для этого используется внешний источник постоянного тока, который идет от питающего устройства, состоящего из трансформатора и выпрямителя. Положительный полюс питающего устройства подключен к анодному рассеивателю (заземление, состоящее из графитового или железосодержащего анода), отрицательный – к трубопроводу, представляющему объект защиты. Передаваемый защитный ток определяется параметрами трубопровода (длина, диаметр, имеющаяся степень изоляции) и степенью агрессивности почвы. Ток, рассеиваемый заземлением, создает электрическое поле, обволакивающее трубу и понижающее его потенциал, что и дает защитный эффект. Надежность и эффективность катодной защиты обеспечиваются, в том числе, периодическим осмотром сети, проверкой работоспособности используемого оборудования и своевременным устранением неисправностей.

Блуждающий ток

Блуждающий ток – это электрический ток, появляющийся в некоторых грунтах от дисперсии электрифицированных, например, железнодорожных (трамвайных) путей, где рельсы выполняют роль возвратных проводников питающих подстанций. Другим источником блуждающего тока может быть заземление электрического промышленного оборудования. Как правило, это ток большой силы, и воздействует он в первую очередь на трубопровод, отличающийся хорошей проводимостью (в частности, со сварными соединениями). Такой ток поступает в трубу в определенной точке, играющей роль катода, и, преодолев более или менее продолжительный отрезок трубопровода, выходит в другой точке, выступающей в качестве анода. Происходящий при этом электролиз и дает коррозию металла. Прохождение тока на участке от катода до анода вызывает переход железосодержащих частиц в раствор и со временем может привести к истончению и в конечном итоге перфорации трубы. Повреждение тем существенней, чем выше сила проходящего тока. Коррозийное действие блуждающего тока, безусловно, более разрушительно, чем действие коррозийных батарей, образующихся вследствие агрессивности почвы.

Против него эффективным оказываются меры «электрического дренажа». Суть методики следующая: в определенной точке трубопровод посредством специального кабеля, имеющего низкое электрическое сопротивление, подключается непосредственно к источнику блуждающего тока (например, к подстанции или железнодорожному пути). Подключение необходимо соответствующим образом поляризовать (при помощи однонаправленных переходников) таким образом, чтобы ток всегда шел в направлении от трубопроводак источнику дисперсии. Электрический дренаж требует строгого соблюдения сроков регламентных осмотров, тщательной наладки и регулярной проверки. Чаще всего эта методика сочетается с другими способами защиты.

Перепечатано с сокращениями из журнала RCI №8. 2003.

Перевод с итальянского С.Н. Булекова.

Расходуемый анод

Заглубленный магниевый блок в силу позиции, занимаемой магнием на шкале электрохимического потенциала относительно железа, ведет себя как анод в коррозионной батарее, образующейся между ним и стальным трубопроводом.

Ток, генерируемый электродвижущей силой коррозионной батареи, перемещается в направлении «анод – почва – труба – соединительный кабель – анод». Медленное разложение магния защищает трубопровод от коррозии.

Данная система применяется в основном для защиты стальных резервуаров и трубопроводов ограниченной протяженности (от нескольких сот метров до нескольких километров).

Обычно анод помещается в хлопковый (или джутовый) мешок в глинистую смесь, задача которой – обеспечить равномерность расхода анода и требуемый уровень влажности, а также предотвратить образование пленки, затрудняющей его разложение.

Доступ к электрическому кабелю и проверка состояния защитного покрытия путем замера силы тока батареи обеспечивается через специальный колодец.

Катодная защита «индуцированным током»

Для организации такой защиты требуется генератор постоянного тока, к отрицательному полюсу которого подключается защищаемый трубопровод. Положительный полюс соединяется с системой анодных рассеивателей, заглубленных на том же участке почвы.

Соединительный кабель должен иметь низкое электрическое сопротивление и хорошую изоляцию. Электрический ток, производимый генератором, посредством анодов передается в почву и поступает на трубопровод. Трубопровод выполняет роль катода и таким образом защищается от коррозии. Ток идет по следующему маршруту: электрогенератор – соединительный кабель – электрод-рассеиватель – грунт – защищаемая металлическая структура – соединительный кабель – электрогенератор. Используемые аноды – малорасходуемого типа (как правило, графитовые или железосодержащие) – заглубляются на 1,5 м на расстоянии 50–100 м от трубопровода. Генератор постоянного тока (125–500 Вт) обычно состоит из выпрямителя тока, питающегося от электросети через трансформатор.

Все иллюстрации приобретены на фотобанке Depositphotos или предоставлены авторами публикаций.

Антикоррозийное покрытие труб

Коррозия представляет собой определенный процесс, при котором твердые тела со временем разрушаются. Это может происходить не только из-за определенных химических реакций. Иногда коррозия является результатом электрохимических процессов. Она зачастую проявляется на поверхности вещества и свидетельствует о том, что началось его последующее разрушение. Некоторые химические элементы, способны вступать в реакции с окружающей средой, как результат на некоторых поверхностях может образовываться коррозия, разрушающая даже прочные материалы.

Существует коррозия, которая проявляется на различных материалах. Однако наиболее распространенной является коррозия металлов. Из-за подобного результата химической реакции экономика многих стран терпит серьезные убытки. Все дело в том, что наиболее распространенным видом коррозии является ржавчина, из-за которой порой приходится менять всю металлическую конструкцию.

На данный момент все большую популярность приобретают трубы с антикоррозионным покрытием, позволяющие сохранить общую работоспособность устройства, частью которого они являются. Благодаря подобной разработке большинство производителей различных товаров вздохнули с облегчением. Ведь теперь нет необходимости в том, чтобы через несколько лет осуществляет демонтаж и повторную установку труб, которые были повреждены коррозией металла.

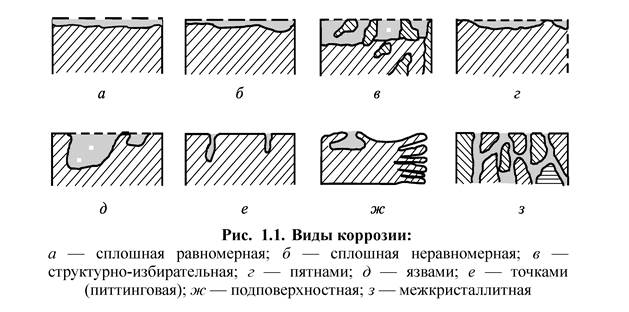

Виды коррозии металлов

Стоит две основные разновидности коррозии, отличающиеся между собой по степени ущерба, которые она способна причинить. Различают прямую и косвенную коррозии.

Если коррозия нанесла прямой ущерб, в данном случае металлическое покрытие не подлежит восстановлению. Поэтому придется менять все оборудование, которое состоит из металлических частей. Если коррозия уже повредила металл, лучше всего обеспечить антикоррозийную защиту. Она, в свою очередь, стоит немалых денег, однако после обработки специальными веществами химическими растворами обновленное металлическое покрытие уже не будет подвергаться окислению и разрушению от коррозии.

Она по этой причине стоит немалых денег. Однако после обработки специальными веществами и химическими растворами обновленное металлическое покрытие уже не будет подвергаться окислению и разрушению от коррозии.

Если вред был косвенным, происходит замена, лишь некоторых частей металлической конструкции.

Финансовые средства в данном случае уйдут на:

- закупку соответствующего металла,

- снижение мощности оборудования, если металлическая конструкция состоит из труб и другого подобного оборудования,

- улучшение продукции, основным элементом которой является металлический каркас.

Защита от коррозии является главной задачей современных конструкторов, разрабатывающих различные металлические детали. Чтобы конструкция прослужила несколько десятилетий, необходимо создать все условия для ее защиты от воздействия внешних факторов и различных атмосферных явлений, способность влиять на структуру металла.

Современные технологии позволяют разработать антикоррозионное покрытие стальных труб, обеспечивающее металлическую конструкцию дополнительной защитой от химических элементов, которыми зачастую контактируют с её поверхностью.

Трубы с защитным покрытием

Так как на данный момент всё большую популярность приобретают нефть и газ как универсальные виды топлива, стоит задуматься над тем, чтобы обеспечить для них качественную транспортировку.

Поэтому важно создавать на предприятиях такие трубы, которые были бы защищены специальным антикоррозийным покрытием, предотвращающим разрушение стенок труб или же возникновения на их поверхности коррозии, которая приводит к их разрушению.

Создаются проекты, которые были бы призваны повысить безопасность энергетики в той или иной стране. Можно сказать, что в наше время в мире наблюдается отраслевой бум в трубопроводном транспорте. Таким образом, была создана ситуация, позволяющая обеспечить строительство систем трубопроводов, которые могли бы стать альтернативой уже имеющимся.

Россия представляет собой быстро развивающуюся страну, которая старается придумывать и разрабатывать всё новые и совершенные типы защитных покрытий. Удивительно, но наши специалисты уже создали трубы, содержащие изоляцию из полиэтилена.

Важно осознавать тот факт, что установку подобных труб способен произвести качественно только профессионал, разбирающийся в подобных вопросах.

Не секрет, что технологии, обеспечивающие решение подобных задач, придуманы уже несколько десятилетий тому назад. Если труба имеет 3-х слойную полимерную изоляцию, состоящую из нескольких слоёв, тогда и изоляция мест стыка труб должна быть аналогичной. Единственным видом подобного типа изоляции будут термоусаживающиеся манжеты.

Как избавиться от коррозии

Для того чтобы конструкция из металла прослужила дольше, необходимо обрабатывает покрытие специальными веществами, позволяющими предупредить образование коррозии на поверхности материала.

Наиболее распространены трубы с внутренним антикоррозионным покрытием, ведь благодаря защитному слою, они дольше служат. Специальные химические вещества, которые впоследствии будут защищать металлические трубы, наносят на их внутреннюю часть. При этом, если коррозия спровоцирует ржавчину на внешней поверхности трубы предотвратить ее распространения будет уже сложнее. В таком случае, производители стараются заранее побеспокоиться сохранности всей поверхности трубы.

Поэтому стоимость такого оборудования, состоящего из нескольких металлических частей, будет значительно выше. Производители указывают на сопроводительных инструкциях к товару, нанесение на металл специальных защитных веществ.

Если такой защиты нет, труба сможет прослужить несколько лет до того момента, пока внешние факторы, воздействующие на ее поверхность, не приведут к частичному или же полному разрушению металла.

При этом, не важно где находится труба в помещении или же на улице. Даже если оно является частью коммуникаций и расположена в морской воде, ее поверхность подвержена влиянию различных химических веществ.

Особенно в защите от коррозии нуждаются:

- различные виды трубопроводов, расположенных не только на открытом воздухе, но и в воде,

- оборудование, основной частью которого является металл,

- металлические каркасы различных жилых помещений и построек промышленного типа,

- всевозможные резервуары,

- строительные краны,

- мосты,

- теплообменники.

Существуют так же трубы с наружным антикоррозионным покрытием, созданные специально для последующей установки на предприятиях и в промышленных цехах, где зачастую и происходит большинство основных химических реакций и процессов, ускоряющих производство товаров.

Наружная защита труб от коррозии важно так же, как и внутренняя. Однако, если у производителя нет дополнительных финансовых средств на закупку соответствующего оборудования, можно сэкономить значительные финансовые средства, если приобрести данный вид труб. Россия на данный момент выделяет большие инвестиции в разработку и последующее производство специальных веществ, обеспечивающих защиту труб от возникновения на ее поверхности ржавчины и других признаков коррозии.

Некоторые регионы России отличаются влажным климатом. Это идеальное место для возникновения на стенках металлических покрытий не только ржавчины, но и как следствие коррозии, полностью разрушающей металлическое покрытия любой толщины и формы. Если учесть все вышеперечисленные факторы, что на данный момент коррозия является основной проблемой, не позволяющей нашей стране развиваться полноценно. Когда наши специалисты смогут наладить производство специальных веществ, разработанных для антикоррозийной защиты металлических поверхностей, государство сэкономит значительные финансовые средства, которые ежегодно тратится на закупку подобных химических составов за рубежом.

К тому же, исчезает необходимость в том, чтобы через некоторое время менять трубы и другие металлические покрытия, срок эксплуатации которых истекает из-за ржавчины и коррозии, разрушающей их поверхность.

Применение средств антикоррозийной защиты способны значительно снизить материальные убытки большинства развитых стран мира.

При этом России необходимо занять свое место среди производителей подобных товаров. Это позволит нашей стране занять лидирующие позиции не только в сфере производства необходимых товаров и химических элементов, предотвращающих разрушения металлических поверхностей. Таким образом, можно будет заключить чувство взаимовыгодных контрактов, которые позволят России сотрудничать с другими государствами.

Существует несколько способов позволяющих нанести антикоррозийное защитное покрытие на поверхность металла. Наиболее распространенным выступает барьерный метод обработки металлической поверхности. То есть нанесение вещества происходит непосредственно на саму поверхность покрытия. Даже если она при этом содержит дополнительные химические вещества, антикоррозийная защита будет выполнять все, возложенные на нее функциональные характеристики и свойства. Например, если металлическая поверхность окрашена каким-либо лакокрасочным материалам или же содержит примеси других веществ и материалов таких как нейлон, вещество никто не вступать с ними в различные химические реакции, а сохранит прочную структуру.

Подобно тому, как лакокрасочные материалы создают защитную пленку на поверхности материала, антикоррозийные вещества образуют дополнительное покрытие, которые в свою очередь не смываются водой. Со временем даже подобное антикоррозийные вещества теряет свои свойства. Поэтому со временем необходимо повторять процедуру обработки.

Однако, перед тем как выбрать определенные средства для защиты металлической поверхности, необходимо учитывать также особенности самого металла. Даже условия, при которых происходит процесс нанесения вещества на металл, играет важную роль для его дальнейшей эксплуатации и производительности.

Поэтому российские производители всерьез задумались над тем, чтобы создать эффективное недорогое средство для защиты металлических поверхностей от повреждений и всевозможных последствий коррозии.

Технологи уже добились определенных результатов, разработав несколько универсальных составов взаимодействующих с большинством металлов. Но они все же, нуждаются в доработке и дальнейшем совершенствовании. Впоследствии эти составы и вещества позволят обеспечить полноценную защиту трубам и другим металлическим конструкциям.

Антикоррозийное покрытие стальных труб

Таблица. Основные характеристики покрытий и материалов, применяемых для защиты стальных трубопроводов.

| Типы покытий | ||||

|---|---|---|---|---|

| Битумное | Лакокрасочное | Стеклоэмалевое | Металлизационное | |

| Применяемые материалы | Рулонные, с изоль- | |||

Высокая токсичность применяемых растворителей

Не отработаны технологии защиты сварных стыков.

Покрытия чувствительны к ударам (повышенные требования при хранении, транспортировке и монтаже труб с покрытием)

Для защиты стыков в трассовых условиях требуется применение органосиликатных эмалей

материалы по теме

Абразивные порошки больше не нужны. 3M продемонстрировала инновационную разработку

Основными векторами развития нефтегазовой промышленности становится создание способов и технических инструментов за надежностью трубопроводов, а также скважинной и емкостной аппаратуры.

Антикоррозийные покрытия

Разнообразным изделиям и конструкциям из металла, использующимся в разнообразных строительных работах, необходима надёжная защита от воздействия внешней агрессивной среды и, в первую очередь, они должны быть обработаны антикоррозийным покрытием.

Предприятие по антикоррозионной защите труб открыто на территории Краснодарского края

27 ноября текущего года в Тимашевске состоялось торжественное открытие нового предприятия – «Трубных покрытий и сервиса».

Защита трубопроводов от коррозии

Сегодня без разных видов трубопроводов невозможно представить себе жизнью Они находятся практически в каждом населенном пункте и обеспечивают коммуникации. Производств труб для прокладки под землей осуществляется из металлов самых разных типов. Со временем они подвергаются коррозии, что ведет к их разрушению. Данный процесс является неизбежным, но его можно отсрочить с помощью некоторых защитных способов.

Защита подземных трубопроводов от коррозии

Трубопроводы разных видов нашли широкое применение в современном мире. Они практически всегда спрятаны пол землей. Процесс образования коррозии на них не относится к разряду тех, которые можно избежать. Его можно только отсрочить на некоторый промежуток времени. Для этого используются специальные составы, которые на металлической поверхности образуют небольшую защитную пленку. Она не дает агрессивной подземной среде влиять на структуру трубопровода.

Защита трубопроводов от коррозии направлена на то, чтобы остановить все окислительные процессы.

Внимание: Стоит отметить, что на трубах коррозия образуется как внутри, так и снаружи. Внутренняя их часть страдает от того, что коррозийный налет появляется в результате протекания по ним агрессивных веществ, вызывающих окислительные процессы. Внутренняя часть страдает от высокого уровня влажности почвы.

Защитная пленка должна находиться и внутри и снаружи по понятным причинам. Только в этом случае можно предотвратить быстрее появление коррозийного налета, который обладает разрушающими свойствами.

Защита трубопроводов необходима для разных видов коммуникаций. Сегодня защитные способы применяются не только для водопроводных труб, которые страдают от появления ржавчины, но и для газопровдов.

Защита водопроводных труб необходимо по причине того, что по ним вода поступает на предприятия и в дома людей. Она должна быть без всяких примесей. Если трубы ржавые, то водопроводная жидкость будет иметь неприятный оранжевый оттенок. Такая вода не годится для употребления в пищу. Ее даже не используют на промышленных объектах, потому что она может повлиять на свойства выпускаемой продукции.

Таблица. Скорость коррозии металла.

| Балл | Скорость коррозии | Группа стойкости |

|---|---|---|

| 1 | сильностойкие | |

| 2 | 0.1-1.0 | стойкие |

| 3 | 1.1-3.0 | пониженной стойкости |

| 4 | 3.1-10.0 | малостойкие |

| 5 | >10.1 | нестойкие |

Способы защиты трубопроводов от коррозии

Сегодня имеется большое количество методов защиты водопроводов от налета коррозии. Они основаны на том, чтобы металл, из которого сделаны трубы, вступил в реакцию с вводимыми веществами и растворами. В результате образуется небольшая пленка, которая обеспечивает защиту. В настоящее время выделяют следующие способы защиты трубопроводов от коррозии:

Электрохимическая защита трубопроводов от коррозии

Трубопроводы данным методом обрабатываются уже много лет. Для этой цели используются растворы электролитов. Благодаря данному методу на металлической поверхности труб появляется плотная защитная пленка высокой прочности. Она не дает агрессивной среде проникнуть в глубокие слои труб. Эффект защиты сохраняется на длительный период.

Катодная защита трубопроводов от коррозии

Данный процесс представляет собой использование электрического тока. Он подается в постоянном режиме, чтобы пленка для защиты металла не разрушалась.

Протекторная защита от коррозии трубопроводов

Данный способ защиты является одним из самых распространенных. Она является самой доступной и не затратной. Ведь для ее воплощения нет необходимости тратить электрический ток. Этот методы заключается в нанесении на поверхность любых труб из металлов сплавов других элементов, которые образуют на их поверхности плотную защитную пленку. Благодаря ней все процессы окисления прекращаются. Для этой цели используются сплавы многих металлов: магний, цинк. В некоторых ситуациях применяется алюминиевый сплав. Данный метод подходи для того, чтобы защищать трубы, которые располагаются под землей.

Анодная защита от коррозии трубопроводов

Данный защитный метод основан на методе анодирования. Он не часто используется по причине того, что он является не экономичным. Для него постоянно требуется подача электрического тока, что приводит к увеличению денежных и энергетических затрат.

Защита трубопровода от коррозии подлит срок их службы

У всех методов защиты трубопроводов имеется большое количество достоинств. Они заключаются в:

- увеличении уровня прочности труб,

- увеличении уровня устойчивости к влиянию агрессивной среды,

- продлении срока службы трубопроводов самых разных типов,

- увеличении твердости поверхности труб и внутри и снаружи.

Благодаря всем методам защиты удается обеспечить длительный эксплуатационный срок всех трубопроводов. Они дают им возможность прослужить не мене десятка лет.

Видео про з ащиту трубопроводов от коррозии.

Статьи по теме

Флокуляция

Практически наиболее важна флокуляция в водной среде, обусловленная действием растворённых в ней высокомолекулярных соединений (полиэлектролитов или неионогенных полимеров).

Технический углерод

Технический углерод - высокодисперсный углеродистый материал, образующийся при неполном сгорании или термическом разложении углеводородов (природных или промышленных газов, жидких продуктов нефтяного или каменноугольного происхождения).

Седиментация

Седиментация в дисперсных системах с жидкой и особенно газовой дисперсионной средой часто сопровождается укрупнением седиментирующих частиц вследствие коагуляции и (или) коалесценции.

Пассивирование

Пассив и рование, пассивация металлов , переход поверхности металла в пассивное состояние, при котором резко замедляется коррозия.

Оксидирование

В современном мире имеется большое количество методов, которые используются для борьбы с образованием коррозии на поверхности металлов. Метод образования оксидной пленки является одним из самых эффективных.

Анодирование металла

В современном мире имеется большое количество методов обработки металлов и металлических изделий. Они применяются и в промышленных масштабах, и в домашних условиях.

Гальваническое покрытие

В современном мире большую популярность получила процедура нанесения на металлические материалы различных веществ, которые предотвращают образование на них коррозийного налета.

Процесс коррозии

В современном мире из металлов самых разных видов производится большое количество продукции. Металлические материалы присутствуют в разных отраслях промышленности в виде станков и машин, инструментов.

Ингибитор коррозии

Ингибитор не является каким-то конкретным веществом. Так называют целуют группу веществ, которые направлены на остановку или задержку протеканий каких-либо физических или физико-химических процессов.

СНиП 2.05.06-85 : Защита трубопроводов от коррозии

10.1. При проектировании средств защиты стальных трубопроводов (подземных, наземных, надземных и подводных с заглублением в дно) от подземной и атмосферной коррозии следует руководствоваться требованиями ГОСТ 25812—83* и нормативными документами, утвержденными в установленном порядке.

10.2. Противокоррозионная защита независимо от способа прокладки трубопроводов должна обеспечить их безаварийную (по причине коррозии) работу в течение эксплуатационного срока.

10.3. Защита трубопроводов (за исключением надземных) от подземной коррозии, независимо от коррозионной агрессивности грунта и района их прокладки, должна осуществляться комплексно: защитными покрытиями и средствами электрохимической защиты.

10.4. В зависимости от конкретных условий прокладки и эксплуатации трубопроводов следует применять два типа защитных покрытий: усиленный и нормальный.

Усиленный тип защитных покрытий следует применять на трубопроводах сжиженных углеводородов, трубопроводах диаметром 1020 мм и более независимо от условий прокладки, а также на трубопроводах любого диаметра, прокладываемых:

южнее 50 ° северной широты;

в засоленных почвах любого района страны (солончаковых, солонцах, солодях, такырах, сорах и др.);

в болотистых, заболоченных, черноземных и поливных почвах, а также на участках перспективного обводнения;

на подводных переходах и в поймах рек, а также на переходах через железные и автомобильные дороги, в том числе на защитных футлярах и на участках трубопроводов, примыкающих к ним, в пределах расстояний, устанавливаемых при проектировании, в соответствии с табл. 3 и 4;

на пересечениях с различными трубопроводами — по 20 м в обе стороны от места пересечения;

на участках промышленных и бытовых стоков, свалок мусора и шлака;

на участках блуждающих токов;

на участках трубопроводов с температурой транспортируемого продукта 313К (40° С) и выше;

на участках нефтепроводов, нефтепродуктопроводов, прокладываемых на расстоянии менее 1000 м от рек, каналов, озер, водохранилищ, а также границ населенных пунктов и промышленных предприятий.

Во всех остальных случаях применяются защитные покрытия нормального типа.

10.5. Трубопроводы при надземной прокладке должны защищаться от атмосферной коррозии лакокрасочными, стеклоэмалевыми, металлическими покрытиями или покрытиями из консистентных смазок.

10.6. Лакокрасочные покрытия должны иметь общую толщину не менее 0,2 мм и сплошность — не менее 1 кВ на толщину.

Контроль лакокрасочных покрытий следует производить: по толщине толщиномером типа МТ-41НЦ ( ТУ 25-06.2500-83 ), а по сплошности - искровым дефектоскопом типа ЛКД-1м или типа «Крона-1Р» (ТУ 25-06.2515-83).

10.7. Толщина стеклоэмалевых покрытий (ОСТ 26-01-1-90) должна быть не менее 0,5 мм, сплошность — не менее 2 кВ на толщину.

Примечание. Контроль стеклоэмалевых покрытий следует производить приборами, указанными в п. 10.6.

10.8. Консистентные смазки следует применять в районах с температурой воздуха не ниже минус 60 °С на участках с температурой эксплуатации трубопроводов не выше плюс 40 °С.

Покрытие из консистентной смазки должно содержать 20 % (весовых) алюминиевой пудры ПАК-З или ПАК-4 и иметь толщину в пределах 0,2— 0,5 мм.

10.9. Противокоррозионную защиту опор и других металлических конструкций надземных трубопроводов следует выполнять в соответствии с требованиями СНиП III-23-81*.

10.10. В условиях повышенной коррозионной опасности: в солончаках с сопротивлением грунтов до 20 Ом?м, на участках, где не менее 6 мес в году уровень грунтовых вод находится выше нижней образующей трубопровода и на участках с температурой эксплуатации трубопроводов плюс 40°C и выше следует предусматривать, как правило, резервирование средств электрохимической защиты.

10.11. Контуры защитных заземлений технологического оборудования, расположенного на КС, ГРС, НПС и других аналогичных площадках, не должны оказывать экранирующего влияния на систему электрохимической защиты подземных коммуникаций.

10.12. В качестве токоотводов заземляющих устройств следует использовать, как правило, протекторы, количество которых определяется расчетом с учетом срока службы и допустимого значения сопротивления растеканию защитного заземления, определяемого ПУЭ, утвержденными Минэнерго СССР.

10.13. Установку анодных заземлений и протекторов следует предусматривать ниже глубины промерзания грунта в местах с минимальным удельным сопротивлением.

10.14. В местах подключения дренажного кабеля к анодному заземлению должна быть предусмотрена установка опознавательного знака.

10.15. Дренажный кабель или соединительный провод к анодному заземлению следует рассчитывать на максимальную величину тока катодной станции и проверять этот расчет по допустимому падению напряжения.

10.16. При использовании для электрохимической защиты анодных заземлений незаводского изготовления присоединение электродов следует предусматривать кабелем сечением не менее 6 мм2 (по меди).

10.17. При проектировании анодных заземлений с коксовой засыпкой грануляция коксовой мелочи должна быть не более 10 мм.

10.18. Все контактные соединения в системах электрохимической защиты, а также места подключения кабеля к трубопроводу и анодному заземлению должны иметь изоляцию с надежностью и долговечностью не ниже принятых заводом для изоляции соединительных кабелей.

10.19. На участках подземной прокладки соединительного кабеля в цепи анодное заземление-установка катодной защиты—трубопровод следует предусматривать применение кабеля только с двухслойной полимерной изоляцией.

10.20. Электроснабжение установок катодной защиты трубопроводов должно осуществляться по II категории от существующих ЛЭП напряжением 0,4; 6,0; 10,0 кВ или проектируемых вдоль трассовых ЛЭП или автономных источников.

10.21. Показатели качества электроэнергии установок катодной защиты должны соответствовать требованиям ГОСТ 13109-87.

10.22. Электрохимическую защиту кабелей технологической связи трубопроводов следует проектировать согласно ГОСТ 9.602—89

10.23. Для подземных и наземных трубопроводов, прокладываемых в районах распространения вечномерзлых грунтов, должна предусматриваться электрохимическая защита независимо от коррозионной активности грунтов.

10.24. Катодную защиту следует применять для трубопроводов, вокруг которых грунт промерзает в зимний период («холодные» участки) .

10.25. При отсутствии источников электроэнергии допускается применять на «холодных» участках вместо катодных станций протяженные протекторы.

10.26. Протекторную защиту (в том числе и протяженными протекторами) допускается применять на любых участках трубопровода, где грунт вокруг него находится в талом состоянии.

10.27. В установках катодной защиты следует применять протяженные, свайные и глубинные анодные заземления.

10.28. Расчетный срок службы протяженных и свайных анодных заземлений должен быть не менее 10, а глубинных - не менее 20 лет.

10.29.Минимальный защитный потенциал при температурегрунта (в диапазоне положительных температур не ниже плюс 1° C ),в котором расположен трубопровод, следует определять по формуле

минимальный защитный потенциалпри температуре грунта 18°C (при отсутствии опасности бактериальной коррозии Uмин18= -0,85 В по медно-сульфатному электроду сравнения);

Антикоррозийная защита стальных трубопроводов

Доброго времени суток!

Вот какая проблемка возникла, всё то время что работаю инженером при применении в проекте стальных труб всегда писал что "все стальные трубопроводы до нанесения изоляции ложны быть зачищены металлическими щётками и окрашены в 2 слоя масляной краской по грунту" а вот в СП 73.13330.2012 ничего про окраску вообще не сказано, хотя всё время думал что это там прописано. Вопрос то вот в чём может ли кто нибудь сослать меня на нормативку где сказано про окраску стальных труб. Заранее спасибо.

Этот ГОСТ по опознавательной окраске, и там нету про то что мне нужно ничего.

А этот к сожалению снип 2.03.11-85 защита от коррозии строительных конструкций, кстате актуализация вышла сп 28.13330.2012 может кому пригодится.

Ну должно же гдето, внутренние трубопроводы, а и кстате ГОСТ магистральные трубопроводы так же не подходит.

А этот к сожалению снип 2.03.11-85 защита от коррозии строительных конструкций, кстате актуализация вышла сп 28.13330.2012 может кому пригодится.

Ну должно же гдето, внутренние трубопроводы, а и кстате ГОСТ магистральные трубопроводы так же не подходит.

Да нет, должна по идее то, вот на антикоррозийную защита стальных изделий может сослаться, но там то же так всё смазано размазано.

Доброго времени суток. Подскажите пожалуйста, можно ли использовать грунтовку ГФ-021 в качестве защиты от коррозии в два слоя (под изоляцию) для паропровода с температурой покрываемой поверхности трубы Т=250град. цельсия? В ГОСТе 25129-82 о термостойкости ни слова.

Заранее спасибо.

Почитал ГОСТ 10503-71 на эту краску. НИ СЛОВА об её антикоррозионных свойствах. и НИ СЛОВА об её термостойкости. и вообще. то краска. а это грунтовка . на чём основан совет, JAROMIR. на личном опыте?

Почитайте про такие вот эмали:

Термостойкая Эмаль КО-8104

Термостойкая эмаль КО-813

з.ы. ка вариант для труб ко-8104

Вообще-то любая грунтовка не может использоваться в качестве защитного покрытия. Грунтовка обладает повышенной адгезией (ГФ-021 к черной стали), но сама она "дырявая". Наблюдала это через микроском - специально окрасчики показывали. Поверх грунтовки обязательно должно наноситься настоящее покрытие - оно лучше держится на "сетке" созданной грунтовкой, чем на металле.

Вот МА 15 совершенно точно не подходит для 250 градусов. Это эмаль, в основе которой всегда лаки. Цифра 15 только говорит о возможности наружного применения.

Выбирать лучше всего по старому СНиП 2.04.07-86. Там в приложении 20 конкретная таблица. В более поздних СНиП этого нет просто потому, что решили отделаться общими фразами.

В продолжении темы а если на гф 021 нанести Термостойкая Эмаль КО-8104 - это будт правильно?

Просто как то о грунтовке не особо думаешь всегда выбираешь краску термостойкую и наносишь предварительно отгрунтовав поверхность.

Присоединяюсь к вопросу. что будет если не грунтовать, а сразу нанести Эмаль ко-8104 на трубы в два слоя?

из рекомендаций к применению эмали КО-8104 (цитата):

"Применение:Поверхность очистить от грязи и пыли и наносить эмаль методом распыления, кистью или валиком.

До рабочей вязкости эмаль можно довести путем разбавления растворителем.

Для данных целей подходят: сольвент, ксилол или растворитель 646."

И всё. Про предварительное грунтование поверхности - ни слова

Основное покрытие быстро "отвалится". У него адгезия к металлу хуже, потому и разные грунтовки придумали - в зависимости от материала изделия и вида основного покрытия. Конечно, "оградку на кладбище" чем угодно можно покрасить, но в проектах надо "по науке" делать.

Но даже если у себя например трубу на даче покрасить грунтовкой, краской и краской по грунтовке, то через пару лет увидите разницу. Я пробовала.

А это расскажут после) На объекте.

С вашей стороны будет тезис "В паспорте ничего про грунтовку не написано - можно не наносить".

Со стороны технадзора " В паспорте не написано что можно не грунтовать - наносите грунтовку".

И пойдут бадания)

Дело в том, что в моём случае эмаль наносится под изоляцию, т.е. чисто как антикоррозийное покрытие. Куда она под изоляционным слоем "отвалится"?

Возьмите композицию ПКК, она до 120.

ПС, ))) прошу прощения, упустил начало темы, вам паропровод красить нужно)))

щас найдём как это по правилам делается. по опыту - никак. монтируют, прессуют и изолируют прямо так, безо всякой "антикоррозийной защиты".

Ну а что за Правила?

Да обычные Правила, строительные нормы и правила, сокращенно СНиП. Антикоррозийная защита.

Читать я его не буду, потому что справочная система у нас упала и лежит в данный момент

По опыту - не по "опыту", а по ОПЫТУ. Никто на моей ТЭЦ не заморачивался такой фигнёй, потому что любой действующий паропровод всегда сухой и доступ воздуха/а следовательно, и кислорода/ к нему весьма ограничен слоем изоляции. Так что эти образцово-показательные пляски - они для случая действительно отсутствия более серьезных задач и проблем на предприятии.

Но если у вас всё же есть принципы и деньги - тогда 2-3 слоя эмали КО-814, по подготовленной (очищенной и обезжиренной) поверхности. И будет вам счастье и технадзору удовлетворение.

Аналогично. С трудом представляю атмосферную коррозию на горячем паропроводе. Если с деньгами все впорядке - лучше изоляцией обеспекоиться ИМХО

Не стал создавать новую тему, воспользуюсь этой. товарищи, специалисты, - проясните, является ли грунтовое покрытие антикоррозийным?

в проекте предусмотрена окраска эмалью лишь неизолируемых трубопроводов, а те трубопроводы, что покрываются каучуковой изоляцией покрываются лишь слоем грунта гф-021.

как можно это прокомментировать?

Читайте также:

- Что такое стальное сердце

- Сталь и экономика страны

- Сталь с латунным покрытием

- Стальные стрелы 7 days to die

- Марки нержавеющих сталей и их расшифровка