Борная сталь что такое

Обновлено: 05.05.2024

Изобретение относится к области черной металлургии, а именно к легирующим сплавам для микролегирования стали бором. Лигатура содержит, мас.%: титан 30-70, бор 0,5-5,9, алюминий 0,1-25, кремний 0,2-25, углерод не более 2,0, железо - остальное. При этом суммарное количество алюминия и кремния составляет от 2 до 40 мас.%, а массовое отношение титана к бору находится в пределах от 5:1 до 50:1. Изобретение позволяет достичь стабильного высокого усвоения бора металлом при минимальном расходе легирующего материала и без необходимости дополнительной обработки стального расплава деазотирующими элементами. 4 з.п. ф-лы, 1 табл.

Изобретение относится к области черной металлургии, а именно к лигатурам для микролегирования стали бором.

Стали, микролегированные бором, нашли широкое применение в различных областях промышленности: машиностроении, строительстве, производстве труб и др. Концентрация бора в подобных сталях находится в пределах 0,001-0,005%. Однако даже при столь малом содержании он оказывает существенное влияние на свойства стали. Одним из основных качеств бора является его способность резко повышать прокаливаемость стали. Такое влияние бора на прокаливаемость стали основано на его способности эффективно тормозить превращение аустенита в феррит, способствуя образованию более твердых фаз - бейнита и мартенсита. Растворенный в металлической матрице бор концентрируется в тонких приграничных слоях зерен аустенита, делая структуру границ зерен более совершенной. Как известно, центры рекристаллизации в первую очередь образуются по границам зерен. Таким образом, растворенный в матрице бор увеличивает инкубационный период зарождения новой фазы, снижает температуру начала образования феррита, в результате подавляя распад аустенита по диффузионному принципу.

Бор - исключительно активный и реакционноспособный элемент, легко окисляется и связывается в нитрид даже крайне малыми остаточными концентрациями кислорода и азота в металле. Поэтому основная задача при борном микролегировании - предотвратить окисление и азотирование бора и получить в металле требуемое количество растворенного бора, повышающего прокаливаемость стали. Исключительная активность бора в стальном расплаве требует соблюдения особых мер при выплавке борсодержащей стали. Для предотвращения окисления и нитрирования бора проводят предварительную обработку металла сильными раскисляющими и деазотирующими элементами. На завершающем этапе осуществляют легирование борсодержащим сплавом, задавая его в металл в виде кусков, брикетов, гранул или в составе порошковой проволоки. Однако даже при такой продолжительной и непростой технологии выплавки далеко не всегда удается получить в металле малое количество растворенного бора в узких концентрационных пределах. Кроме того, такая технология требует строго соблюдения жесткого регламента выплавки борсодержащей стали.

Наиболее распространенным сплавом, используемым для выплавки сталей, микролегированных бором, является ферробор - сплав на основе железа, содержащий 15-20% бора. К достоинствам ферробора следует отнести его относительную дешевизну при высокой концентрации бора в сплаве. Однако на практике получить заданное содержание бора в металле с помощью ферробора довольно сложно. Как уже отмечалось выше, бор имеет высокое химическое сродство к кислороду и азоту, и, будучи введенный в расплав, он активно взаимодействует даже с очень малыми, остаточными концентрациями растворенных в металле кислородом и азотом (Лякишев Н.П., Плинер Ю.Л., Лаппо С.И. Борсодержащие стали и сплавы. - М.: Металлургия, 1986, с.72-73).

Более эффективны в применении комплексные борсодержащие сплавы, одновременно включающие сильные раскислящие и деазотирующие элементы, которые предотвращают окисление и нитрирование бора. Известен комплексный борсодержащий легирующий сплав «Грэйнал» (Grainal). Состав традиционного сплава Грэйнал (марка Grainal 79) следующий, мас.%: бор 0,5-0,7; титан 15-25%; алюминий 12,5-14,0; кремний 19,5-21,0%; цирконий 3,25-4,0%; железо - остальное. Такой материал обеспечивает стабильное усвоение бора сталью. Однако из-за низкой концентрации бора в сплаве расход его значителен. Учитывая высокую стоимость, использование такого сплава зачастую становится экономически невогодным (Теория и технология производства ферросплавов. Гасик М.И., Лякишев Н.П., Емлин Б.И. - М.: Металлургия, 1988, с 479-484).

Другим известным комплексным борсодержащим материалом является модификатор для стали (А.С. СССР №1216235, опубл. 07.03.86, БИ №9), содержащий, мас.%:

| Кремний | 1,0-9,0 |

| Марганец | 0,5-2,0 |

| Алюминий | 2,0-5,0 |

| Углерод | 2,5-4,5 |

| Бор | 0,2-0,7 |

| Молибден | 0,1-0,4 |

| Титан | 3,0-18,0 |

| Железо | Остальное |

Исходя из химического состава представляется возможным использование такого модификатора для микролегирования стали бором. Однако низкая концентрация бора и других легирующих элементов приводит к значительному расходу сплава. Повышенная концентрация углерода в модификаторе делает затруднительным его использование для микролегирования низкоуглеродистых борсодержащих сталей.

Известна бористая легирующая добавка для непрерывной разливки мелкозернистой бористой стали (пат. США №4233065, зарегистр. 11.11.80), содержащая, мас.%:

По мнению авторов, легирующая добавка делает возможным непрерывную разливку бористой стали без опасности закупорки сталеразливочного отверстия. Дело в том, что к закупорке сталеразливочного стакана приводит отложение на его стенках оксидных соединений алюминия, чрезмерно присутствующих в металле. Указанная легирующая добавка практически не содержит в своем составе алюминия. С целью повышения раскисляющей способности, добавка включает кремний и кальций. Однако высокая концентрация кремния приводит к чрезмерному загрязнению металла силикатными включениями. Такие включения плохо удаляются из металла, снижая его качество. Низкая концентрация бора требует значительного расхода бористой добавки.

Наиболее близким к заявляемому изобретению по достигаемому результату является лигатура (А.С. СССР №532 652, опубл. 25.10.76, БИ №39), содержащая, мас.%:

| Титан | 10-50 |

| Бор | 6-30 |

| Алюминий | 0,5-20 |

| Кремний | 0,5-20 |

| Углерод | 0,1-2,0 |

| Железо | Остальное |

Прототип предлагаемого изобретения одновременно содержит сильные раскисляющие и нитридообразующие элементы, повышающие усвоение бора металлом. Однако повышенная концентрация бора в лигатуре требует дополнительной обработки стального расплава деазотирующими элементами для максимального усвоения бора металлом. Авторы такую лигатуру в виде кусков 3-20 мм использовали для легирования стали из расчета введения 0,7% Ti и 0,1% В. При этом усвоение бора металлом составило 85,0%, титана - 80,0%. Следует отметить, что для достижения заданной концентрации титана в металле (0,7%) требовалось дополнительное легирование металла ферротитаном.

В предлагаемом изобретении ставится задача создания новой лигатуры для микролегирования стали бором, которая при минимальном расходе обеспечивала бы стабильное получение в металле малых количеств растворенного бора, в узких концентрационных пределах, без дополнительной обработки расплава деазотирующими элементами.

Поставленная задача решается тем, что предлагается лигатура, включающая титан, бор, алюминий, кремний, углерод, железо, в которой компоненты взяты в следующем соотношении, мас.%:

| Титан | 30-70 |

| Бор | 0,5-5,9 |

| Алюминий | 0,1-25 |

| Кремний | 0,2-25 |

| Углерод | Не более 2,0 |

| Железо | Остальное, |

при этом суммарное количество алюминия и кремния составляет от 2 до 40%, а отношение титана к бору находится в пределах от 5:1 до 50:1.

Содержание в лигатуре бора менее 0,5% является нецелесообразным, так как это приводит к большому расходу сплава даже при необходимости введения малого количества бора в металл (микролегирования). Многочисленными опытами установлено, что количество бора в сплаве должно быть не более 5,9%. При более высокой концентрации имеет место низкое и нестабильное усвоение бора сталью. В свою очередь, для более равномерного распределения малого количества бора в металле необходимо использовать легирующие сплавы с более низкой концентрацией бора.

Концентрация бора в лигатуре в пределах 0,5-5,9% обеспечивает его высокое усвоение сталью без дополнительной обработки расплава деазатирующими элементами и позволяет стабильно получать в металле малые концентрации растворенного бора, в узких концентрационных пределах, при минимальном расходе легирующего сплава.

Титан вводится в состав лигатуры для защиты бора от азотирования. Среди легирующих элементов стали большим химическим сродством к азоту по сравнению с бором обладают цирконий и титан. Использование циркония нецелесообразно, во-первых, из-за дороговизны, а, во-вторых, для одинаковой степени деазотации стали циркония требуется в 1,9 раз больше, чем титана. Кроме того, во многих борсодержащих сталях регламентируется содержание титана, в то время как цирконий в их составе отсутствует. Концентрация азота в стали зависит от множества факторов: типа сталеплавильного агрегата, состава шихтовых материалов, условий выплавки и пр. Наиболее распространенными агрегатами для выплавки борсодержащих сталей являются кислородный конвертер и дуговая электропечь. При выпуске стали из этих агрегатов традиционно предельные концентрация азота в металле составляют от 0,003 до 0,012%. Исходя из стехиометрического атомного соотношения титана к азоту, равного 3,4, минимальная концентрация титана, необходимая для нейтрализации остаточного азота в стали, должна составлять 0,010-0,041%. Однако, как показали исследования, для полной деазотации стали концентрация вводимого титана должна быть больше. В действительности, часть титана будет участвовать в раскислении расплава. Многочисленными опытами было установлено, что в зависимости от концентрации азота в металле, суммарного количества кремния и алюминия в сплаве и отношения в нем титана к бору концентрация титана в предлагаемой лигатуре должна составлять от 30 до 70%. Содержание в лигатуре титана менее 30% не обеспечивает полной деазотации стали, что приводит к нитрированию бора и уменьшению доли бора, растворенного в металлической матрице. Концентрация в сплаве титана более 70% является нецелесообразной, так как титан - весьма дорогостоящий элемент, главная его технологическая роль в составе лигатуры служить деадозатором, предотвращая азотирование бора. При более высокой концентрации титана в сплаве значительная его часть будет окисляться, что экономически невыгодно.

Непременным условием для достижения заданного технического эффекта изобретения является строгое соблюдение отношения в сплаве количества титана к количеству бора. Для стабильного получения в металле малых количеств растворенного бора в узких концентрационных пределах отношение титана к бору должно составлять от 5:1 до 50:1. При отношении в сплаве титана к бору менее 5:1 количества титана будет недостаточным для «защиты» бора от нитрирования, даже при минимальной концентрации азота в металле. Отношение титана к бору более 50:1 приводит к значительному перерасходу сплава. Отношение в лигатуре количества титана к количеству бора в пределах от 5:1 до 50:1 обеспечивает минимальный расход легирующего материала и не требует дополнительной обработки стального расплава деазотирующими элементами. При этом, как показали исследования, наиболее эффективно отношение в лигатуре титана к бору от 6:1 до 24:1. Наилучшие показатели были достигнуты при отношении в лигатуре титана к бору 15:1.

Бор, как и титан, имеет высокое химическое сродство к кислороду, поэтому для предотвращения их окисления, лигатура содержит сильные раскисляющие элементы - алюминий и кремний. Обладая высоким химическим сродством к кислороду, алюминий и кремний активно взаимодействуют в металле с растворенным кислородом, предотвращая окисление бора и титана.

Алюминий является одним из самых сильных раскисляющих элементов стали. Нижний концентрационный предел алюминия в сплаве 0,1% соответствует минимальному количеству, при котором начинает проявляться его раскисляющая способность. Верхний концентрационный предел алюминия в лигатуре ограничен 25%. При более высокой его концентрации в металле образуется повышенная концентрация оксида алюминия, который ухудшает качество металла, снижая его физически механические свойства и качество поверхности отливки. Кроме того, повышенная концентрация окиси алюминия в металле может привести к закупориванию (зарастанию) сталеразливочного стакана из-за отложения корунда на его стенках.

Кремний широко используется при выплавке стали для ее раскисления и легирования, его содержание регламентируется во многих борсодержащих сталях. Нижний концентрационный предел кремния в сплаве 0,2% соответствует минимальному количеству, при котором начинает проявляться его раскисляющая способность. Такое количество кремния в сплаве необходимо при строгом ограничении кремния в металле. Верхний концентрационный предел кремния ограничен 25%, более высокое его содержание приводит к чрезмерному загрязнению металла силикатными включениями. Такие включения трудно удаляются из металла, ухудшая его качество.

В сравнении с бором, кремний лишь немного превосходит его в раскисляющей способности. Поэтому для предотвращения окисления бора целесообразно иметь в составе более сильный раскислитель - алюминий. Наиболее эффективно для повышения раскисляющей способности использовать сочетание алюминия и кремния. Экспериментально установлено, что в зависимости от степени раскисленности металла и концентрации в лигатуре бора и титана, суммарное количество алюминия и кремния в сплаве должно составлять от 2 до 40%. Суммарное содержание в сплаве алюминия и кремния менее 2% недостаточно для нейтрализации остаточного кислорода в металле даже при достаточно высокой раскисленности расплава ([О]<0,001%). Содержание в сплаве алюминия и кремния более 40% нецелесообразно, так как это приводит к большому расходу легирующего материала из-за снижения в нем доли бора и титана. Экспериментально установлено, что оптимальной является суммарная концентрация алюминия и кремния в лигатуре от 10 до 30%.

Дополнительно для предотвращения окисления бора и титана лигатура содержит кальций в количестве от 0,1 до 20%. Кальций, являясь одним из самых сильных раскисляющих элементов стали, эффективно снижает концентрацию активного кислорода в сталеплавильной ванне даже при небольшом его добавлении. Кроме того, кальций обладает способностью улучшать качество металла модифицированием неметаллических включений и удалением из металла серы путем образованием сульфида - CaS. Нижний концентрационный предел кальция в сплаве 0,1% соответствует минимальному количеству, при котором начинает проявляться его раскисляющая способность. При концентрации кальция в лигатуре более 20% возможно образование в металле повышенного количества легкоплавкой окиси кальция, которая может вызывать горячеломкость стали.

Углерод является неизбежной примесью, которая привносится в состав лигатуры в основном из шихтовых материалов.. По содержанию углерода сортамент сталей, микролегированных бором, представлен различными марками - от низко до высокоуглеродистых. При микролегировании низкоуглеродистых сталей необходимо, чтобы концентрация углерода в легирующем сплаве была минимальной. Опытным путем определено, что для предотвращения заметного науглероживания металла необходимо, чтобы концентрация углерода в лигатуре не превышала 2,0%.

Предлагаемая лигатура может быть получена на существующем оборудовании различными способами: металлотермическим сплавлением, технологическим горением и др. Сырьем для ее получения могут служить оксиды, чистые металлы и неметаллы, стандартные ферросплавы и другие соединения.

Примеры осуществления изобретения представлены в таблице. Новая лигатура была испытана при выплавке стали 40Г1Р, используемой для изготовления узлов гусениц тракторов. Для проведения опытных плавок использовали лигатуру трех составов - I, II и IV (табл.). На каждый состав лигатуры было проведено по две опытные плавки. Сталь выплавлясь в 180 т дуговой электропечи, легирующий сплав задавался в ковш под струю металла, при выпуске плавки из расчета введения 0,002% бора. Причем по традиционной технологии легирование металла титаном и бором осуществляют с помощью стандартных ферросплавов - ферробора и ферротитана, которые добавляют в металл аналогично новой лигатуре, из расчета введения 0,04% титана и 0,002% бора. Усвоение сталью титана и бора в сравнении с традиционной технологией и лигатурой-прототипом представлены в таблице. Таким образом, применение новой лигатуры позволяет достигать стабильно высокого усвоения бора металлом при минимальном расходе легирующего сплава и без необходимости дополнительной обработки расплава деазотирующими элементами.

| Таблица | ||||||||

| Легирующий материал | Массовое содержание элементов, % | Усвоение | ||||||

| Ti | В | Аl | Si | С | Fe | Ti | В | |

| Ферротитан, ферробор | 33,1 | 21,3 | 0,13 | 0,34 | 0,24 | основа | 30,7 | 65,2 |

| Прототип | 48,2 | 6,4 | 0,5 | 19,1 | 1,4 | основа | 80,0 | 85,0 |

| I | 31,2 | 1,4 | 12,1 | 23,4 | 0,3 | основа | 94,1 | 98,2 |

| II | 50,2 | 2,5 | 24,8 | 12,3 | 0,8 | основа | 93,3 | 97,6 |

| III | 65,3 | 4,9 | 1,2 | 23,8 | 1,4 | основа | - | - |

| IV | 58,3 | 3,8 | 10,2 | 19,4 | 1,2 | основа | 92,3 | 97,9 |

| V | 42,8 | 5,8 | 17,3 | 21,9 | 1,6 | основа | - | - |

1. Лигатура для микролегирования стали бором, содержащая титан, бор, алюминий, кремний, углерод, железо, отличающаяся тем, что она содержит компоненты в следующем соотношении, мас.%:

при этом суммарное количество алюминия и кремния составляет от 2 до 40 мас.%, а массовое отношение титана к бору находится в пределах от 5:1 до 50:1.

2. Лигатура по п.1, отличающаяся тем, что она дополнительно содержит кальций в количестве от 0,1 до 20 мас.%.

3. Лигатура по п.1, отличающаяся тем, что суммарное количество алюминия и кремния в сплаве составляет от 10 до 30 мас.%.

4. Лигатура по п.1, отличающаяся тем, что массовое отношение титана к бору составляет от 6:1 до 24:1.

5. Лигатура по п.1, отличающаяся тем, что массовое отношение титана к бору составляет 15:1.

Борная сталь что такое

Содержание бора во многих современных конструкционных сталях незначительно (0,001-0,02%), что скорее соответствует понятию примеси, а не легирующей добавки. Применение борсодержащих сталей положило начало учению о микролегировании сплавов. Небольшие добавки бора вызывают значительное измельчение зерен, резкое улучшение прокаливаемости, повышение жаропрочности в результате упрочнения границ зерен боридами. Возрастает твердость и износостойкость, горячая пластичность слитков, улучшается свариваемость жаростойких аустенитных сталей. Кроме того, бор повышает критическую точку Ac3, и чем ниже содержание углерода, тем сильнее влияние бора (рис. 3). На положение нижней критической точки Ac1 бор влияния не оказывает.

Интересно влияние бора на кристаллизацию стали.

Модифицирование бором увеличивает скорость зарождение центров кристаллизации, уменьшает степень переохлаждения стали и повышает скорость ее затвердевания, что особенно важно при повышении производительности непрерывной разливки стали. Согласно, введение бора до 0,1% резко снижает поверхностное натяжение стали. Этот эффект приводит к адсорбции бора на границах растущих зерен и замедлению линейной скорости роста кристаллов и, в соответствии с этим, к измельчению структуры. Зона столбчатой кристаллизации сокращается, структура становится однородной и мелкозернистой, улучшаются пластические свойства. Дальнейшее увеличение концентрации бора вызывает образование бористой составляющей эвтектического характера и охрупчивание.

Специфическое влияние бора на прокаливаемость связано с изменением в границах зерен. В.И. Архаров установил поверхностную активность (горофильность) бора относительно железа, Будучи растворен в малом количестве, бор распределяется неравномерно, сосредоточиваясь по границам зерен. Так как атомы бора меньше атомов железа, то бор, занимая свободные вакансии по границам зерен, не увеличивает, а уменьшает искаженность кристаллической решетки и тем самым повышает работу зародышеобразования новой фазы (в данном случае это феррит, который легче всего возникает в местах с наиболее искаженной кристаллической решеткой, обладающих наибольшим числом вакансий, т.е. по границам зерен и их стыках).

Известное влияние на торможение образований феррита по границам зерен в бористых сталях оказывает также прочность связей атомов B-C, которые замедляют обеднение границ зерен аустенита углеродом. Повышение содержания углерода в бористой стали оказывает нейтрализирующее влияние на ее прокаливаемость, что обусловлено образованием карбидов бора и карбоборидов. Переход бора по границам зерен из твердого раствора в химическое соединение снижает его влияние на прокаливаемость стали. Выпадение по границам зерен мелкодисперсной боридной фазы также способствует понижению прокаливаемости в результате искажения решетки и зародышевого действа мелких частиц этой фазы. Кроме того, увеличение содержания в стали углерода снижает возможное количество феррита, уменьшает зону влияния бора и тем самым эффективность его воздействия на прокаливаемость. Согласно рис. 4, наибольшее усиление прокаливаемости под влиянием бора наблюдается для низкоуглеродистой доэвтектоидной стали. Максимальная прокаливаемость наблюдается у стали, содержащей 0,8% С. Для заэвтектоидных сталей эффект влияния бора отрицательный. Для сталей с 0,4-0,75% С действие бора снижается пропорционально содержанию углерода в стали. Коэффициент усиления прокаливаемости углеродистых и низколегированных сталей (Fв) под влиянием бора может быть выражен уравнением

Из этого выражения следует, что бор не влияет на прокаливаемость стали с содержанием углерода 0,9% и выше, но обладает значительной эффективностью в малоуглеродистой стали. Следует заметить, что несмотря на увеличение прокаливаемости, бор не оказывает влияния на образование трещин при закалке.

Эффективность влияния бopa снижается и с возрастанием температуры нагрева под закалку. При повышенной температуре увеличивается растворимость бора и в результате поверхностной активности концентрация в граничных зонах увеличивается вплоть до значений, превосходящих максимально возможную растворимость бора в аустените с выделением избыточной фазы Fе2B . По этим же причинам наблюдается экстремальное влияние возрастающего содержания бора в стали на ее прокаливаемость. Увеличение содержания бора свыше 0,004% уже не сказывается на прокаливаемости и даже несколько уменьшает ее.

Интервал оптимальных концентраций бора весьма узок и в основном находится в пределах 0,001-0,0025%. В этих количествах действие бора эквивалентно действию присадки 1,33% Ni + 0,31%Сr + 0;04% Mo. Как указывается, действие 0,002% В на прокаливаемость равнозначно влиянию 1,5% Ni . Эквивалентное содержание бора различно для разных сталей и зависит от состава и соотношения элементов (табл. 2).

Добавка бора к легированным сталям позволяет значительно снизить степень их легированности такими элементами, как хром, никель, марганец и молибден, при одновременном сохранении необходимого уровня прокаливаемости и других механических свойств. Добавка бора до 0,003% увеличивает предел упругости и позволяет создать новые борсодержащие рессорнопружинные стали 55ХГР и 55СГ2Р. Повышение содержания бора приводит к выделению боридной фазы и обеднению бором скоплений вокруг дислокаций, что снижает предел упругости.

Борсодержащие углеродистые стали с успехом заменяют марганцовистые, имеющие повышенную склонность к образованию трещин при термообработке. Замена марганцовистых сталей борсодержащими позволяет получить 10% экономии. По опыту Горьковского автомобильного завода добавка 0,002-0,005% В позволяет освободиться от дефицитных легирующих элементов - молибдена и никеля - и заменить дорогостоящую цементируемую сталь 20ХНМ, идущую на изготовление тяжелонагруженных деталей, более дешевой 20ХГР. Бористая сталь обладает более высокой прочностью и после цементации приобретает более высокую твердость. Цементированная поверхность содержит меньшее количество остаточного аустенита, что значительно повышает износоустойчивость и долговечность деталей из стали 20ХГР.

Кроме увеличения прокаливаемости адсорбционные слои бора затрудняют процесс растворения избыточных карбидов, например Сr23C6 в стали Х15Н25, при закалке и их выделение при старении. Образование адсорбционного слоя на границе раздела зерен сопровождается тем, что активные участки поверхностей раздела оказываются уже занятыми и процессы растворения карбидов при закалке, а также обратное выделение в результате миграции на внутренние поверхности при старении оказываются невозможными.

Легирование бором в пределах 0,4-0,7% аустенитных сталей с карбидным (Х18Н12Б) и интерметаллидным (10Х16Н25В5Ю2Т) упрочнением повышает прочностные свойства. Характеристики длительной прочности аустенитноборидных сталей при 650-700°С значительно превосходят таковые для аналогичных сталей без бора. Кроме того, для сталей с боридным упрочнением характерна высокая длительная пластичность, не уменьшающаяся с увеличением продолжительности испытаний. Высокая длительная пластичность аустенитно-боридных сталей (Х18Н12БР, Х15Н24В4Т2Р, 10Х16Н25В51 -02ТР) обусловлена высокой стабильностью структуры и свойств в процессе длительных выдержек при температурах 800-700 С.

Аустенитноборидные стали, в отличие от аналогичных сталей без бора, в результате более мелкого зерна и коагуляции упрочняющей фазы обладают высокой горячей пластичностью вблизи температуры солидуса. Эти стали благодаря наличию двухфазной аустенитно-боридной структуры не склонны к образованию горячих трещин в шве и околошовной зоне при сварке плавлением, борьба с которыми затруднительна при сварке жаропрочных аустенитных сталей. Так, легирование бором стали Х25Н2С8 в количестве 0,2-0,5% улучшает свариваемость, позволяет избавиться от околошовных горячих трещин, не снижая прочности при сохранении длительной пластичности.

Эффективность влияния бора на жаропрочные свойства сплавов объясняется упрочнением границ зерен боридами, образующимися в пограничных зонах. Растворимость бора в твердом растворе сплавов на основе железа незначительна. Вследствие горафильности бор скапливается у границ зерен, вызывает местное пересыщение твердого раствора и тем самым способствует образованию боридов на границах зерен даже при очень малой общей концентрации его в сплаве. При электронномикроскопическом исследовании тонкой фольги стали в ферритной оторочке по границам аустенитного зерна обнаружены бориды железа (Fe2B и FeB) уже при содержании в стали 0,0026% В. В легированных сталях по границам зерен бор образует сложные бориды типа (Mo, W, Cr, Ni)‘ х Bу и карбоборидные фазы (Cr, Fe)2 BC; (Cr, Fe)22 (В, С)6 и (Cr, Fe)23 (ВС)6. Таким образом, адсорбированная по границам зерен крипоустойчивая боридная фаза для малой толщины межзеренного вещества обеспечивает малые скорости ползучести.

Следует отметить, что влияние бора на изменение фазового состава легированных сталей заключается в основном в уменьшении растворимости легирующих элементов (например, хрома и вольфрама). Следовательно, легирование стали бором полезно только при малых его содержаниях, когда торможение пластической деформации, вызываемое выделением карбоборидных фаз, преобладает в упрочнении стали. При больших содержаниях бора значительная часть легирующих элементов, упрочняющих твердый раствор, связывается в карбоборидных фазах и поэтому не участвует в упрочнении твердого раствора. Наличие бора способствует некоторому перераспределению элементов. Так, присутствие бора в белом чугуне уменьшает растворимость хрома и марганца в цементите. В процессе отжига концентрация указанных элементов в цементите возрастает, бор при этом оказывает тормозящее влияние.

Существенный интерес представляет возможность улучшения деформируемости некоторых марок бористых сталей. Так, получение деформируемых нержавеющих сталей аустенитного класса ОХ18Н10РЗ и ОХ18Н6Г9РЗ, содержащих более 1,8% В, затруднено резким снижением пластичности, что исключает возможность горячей деформации в литом состоянии. Структуру этих сталей образуют хрупкие крупные бориды, напоминающие первичный цементит в заэвтектоидных белых чугунах.

Обработка такой стали в процессе кристаллизации ультразвуковыми колебаниями вызывает значительное измельчение боридной фазы во всех зонах слитка. Структура становится более однородной, что способствует повышению механических свойств и улучшению технологической пластичности. Появляется возможность ковки заготовок из стали, содержащей 3,5% В.

Недостаточно изучено в настоящее время распределение бора между фазами, особенно в сложнолегированных сталях. В системе Fe-B-Cr обнаружены фазы Fe2В и Сr2B, находящиеся в равновесии с чистым железом. Предел растворимости хрома в Fe2B составляет около 10%, а железа в Cr2B - около 60%. В системе Fе-B-Ni обнаружена фаза (Fе, Ni)2B. Соединения Fe2B и Ni2B образуют непрерывный ряд твердых растворов. Карбоборидная фаза найдена в системах Fe-B-Cr-C и Fe-B-Ni-С при 700°С, наиболее вероятный ее состав (Fe, Cr)23 (B,C)6. Соотношение атомных концентраций бора и углерода меняется от 0 до 2,5 в зависимости от содержания в сплаве бора, хрома и углерода. При повышении температуры карбоборидные фазы растворяются в аустените, остаются только бориды Fe2B И Cr2B.

В хромсодержаших сталях и сплавах в зависимости от содержания хрома и элементов, влияющих на изменении растворимости хрома, могут быть обнаружены бориды Сr2В и Cr5B3. Последний чаше находится в сплавах, содержащих алюминий, который уменьшает растворимость хрома. Борид Cr5B3 не содержит титана и алюминия. Высокой боридобразующей способностью обладает титан. Согласно, в стали ЭИ896 (10% Cr, 20%Ni 2-3% Ti и до 0,02% В) образуется борид титана Ti B2, а не борид хрома. По данным, большей, чем титан, боридобразующей способностью обладают вольфрам и молибден. При добавлении к стали ЭИ696 3% молибдена образуется борид на основе молибдена Me3B2. По данным химического анализа, металлическую основу составляют молибден, хром и примесь никеля. В стали ЭИ787, содержащей 3,0%W и не содержащей молибдена, также обнаружен борид (W,Cr который является фазой с широкой областью гомогенности с дефектом металлических атомов и практически не содержащей титана.

Снижение пластичности и ударной вязкости, укрупнение аустенитного зерна и способность его к росту при нагревании, а также возможность образования камчевидного излома представляют технические недостатки бористых марок сталей. Некоторые технологические мероприятия позволяют избежать указанных недостатков. Так, обработка бористых сталей ультразвуком и введение элементов, увеличивающих в структуре количество аустенита, повышают пластичность и ударную вязкость. Введение в сталь наряду с бором 0,02-0,03% Ti оказывает тормозящее воздействие на рост зерна при нагреве до 370°С. Увеличение содержания титана до 0,1-0,15% препятствует росту зерна во всем интервале температур нагрева (870-1200°С) при 1,5-часовой выдержке. Такое влияние титана можно объяснить барьерным действием различных его соединений, нерастворимых в аустените даже при очень высоких температурах.

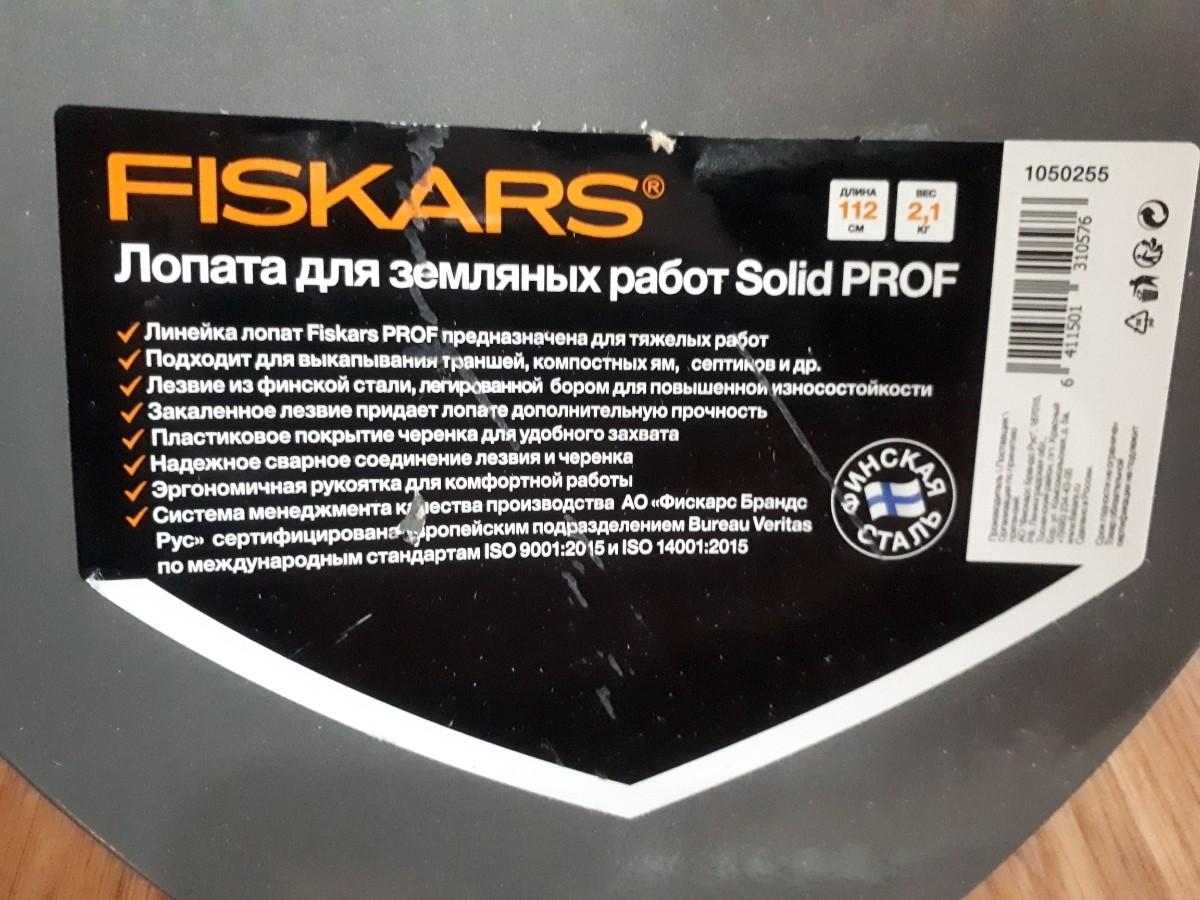

FISKARS SOLID PROF. Обзор лопат с закаленным лезвием из финской борсодержащей стали

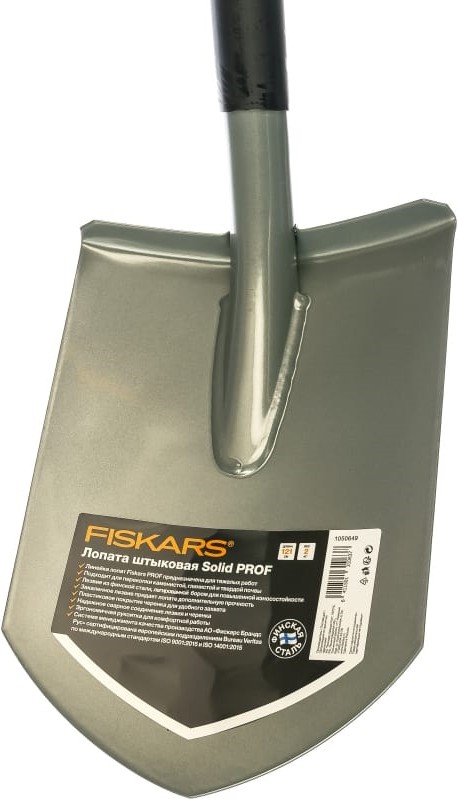

Fiskars Solid PROF — линейка лопат, предназначенных для тяжелых работ.

В нее входят следующие модели:

- 1050649 — штыковая лопата, используется для копки и перекопки твердой, каменистой и глинистой почвы; — для земляных работ, ею вскапывают уплотненную почву, удаляют корни, выкапывают траншеи, септики и компостные ямы;

- 1050750 — совковая лопата, предназначена для перемещения сыпучих материалов, пригодится для работ с бетоном.

5% скидка Для читателей нашего блога

скидка 5% на весь

ассортимент Ваш промокод: BLOG Смотреть все лопаты

Инструменты этой серии имеют всемирно признанный сертификат GS. Испытания подтвердили, что предельная нагрузка на изделия отвечает немецкому стандарту качества и безопасности Geprüfte Sicherheit. Эта маркировка подтверждает устойчивость к поломкам и отсутствие вредных веществ, является доказательством высокого качества и надежности продукции.

Описание

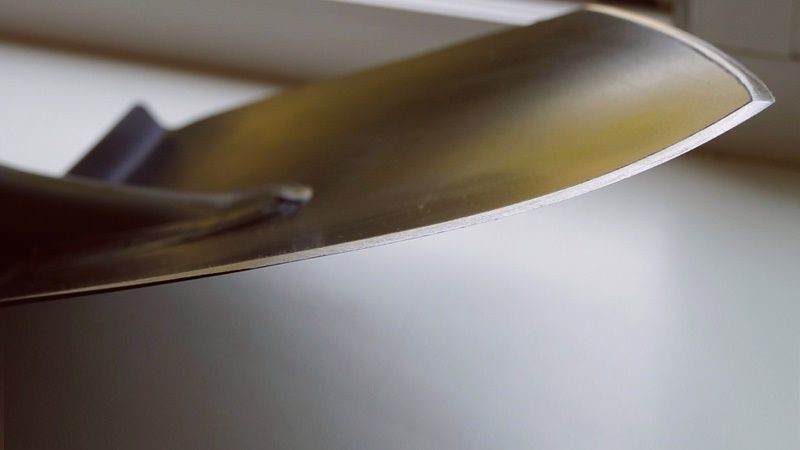

Повышенную износостойкость и дополнительную жесткость лопатам дают лезвия из прочной финской (как заявляет производитель) кованой стали двойной закалки, которая легирована бором. Изделиям не страшны перепады температуры.

Изделиями линейки Solid PROF легко и приятно работать. Высота штыковой лопаты 121 см очень удобна — не надо наклоняться. Совковая (129 см) подойдет даже высоким мужчинам.

Длина инструмента для земляных работ — 112 см. Естественное положение тела во время работы обеспечивается углом наклона черенка к лезвию. Нагрузка на спину и руки при этом уменьшается.

Прорезиненное покрытие черенка обеспечивает удобный захват.

Эргономичная изогнутая рукоятка подойдет для рук разного размера. Ее D-образная круглая форма — общая черта лопат Fiskars. Она дает сразу два преимущества: во-первых, удобный хват, во-вторых, возможность повесить инструмент в сарай или другое подходящее место на хранение.

Прочная пластиковая ручка хорошо держится, фиксируется саморезом.

Solid PROF характеризуются круглым металлическим черенком эргономичной формы, который имеет особый изгиб в месте крепления к рабочей части. Для максимальной прочности он приварен к лезвию одним сварным швом.

Дополнительную прочность инструментам придают закаленные лезвия. Полотна не гнутся, пружинят, на них специальной краской нанесено защитное покрытие.

Лезвия заточены под углом 45°. Сейчас начат выпуск Fiskars с заточкой 30°. Это обновление сделало инструменты еще острее, стало легче заглублять и копать.

Данные лопаты — скорее, не женский вариант, так как тяжеловаты. Штыковая имеет вес 2 кг, для земляных работ — 2 кг 100 г, совковая — 2 кг 500 г.

При работе с инструментами следует придерживаться мер безопасности, использовать их по назначению. При транспортировке стоит закрыть края изделия плотной тканью.

После использования рекомендуется протирать лопаты, удаляя загрязнения (песок, остатки почвы). Хранить в закрытом сухом помещении.

В процессе эксплуатации могут возникнуть царапины, сколы — это естественный износ инструмента, а не признак дефекта.

Серия Solid PROF производится финской компанией Fiskars в России. Гарантия — 2 года.

Штыковая лопата

Изделие сделано специально для того, чтобы копать тяжелую почву. Легко поддается и каменистая земля, и суглинок, поскольку лезвия довольно толстые.

На полотне есть упоры для ноги, при надавливании на которые лопата легче заглубляется в грунт. Штык довольно широкий.

Лопата для земляных работ

Fiskars 1050255 выдерживает большие нагрузки, так как черенок из стали прочно приварен к полотну. Относительно легкая подкопка и разбивка почвы обеспечиваются стальным закаленным лезвием остроконечной формы. Особенность инструмента — удлиненная рабочая часть, около 45 см.

Совковая лопата

У совковой лопаты в меру вместительный ковш. Обеспечена прочность конструкции при сильных нагрузках.

В работе

Solid PROF — мощные лопаты, в процессе работы чувствуется уверенность. Нет боязни, что инструменты сломаются, на них даже зазубринам тяжело появиться.

Черенок очень хорошо держится в руке и не проворачивается, даже будучи запыленным. Несмотря на то, что он круглый, ладонь все равно не проскальзывает.

Штыковая и лопата для земляных работ используются как копающие, рубящие, шкурящие, скребущие и роющие инструменты.

Штыковая лопата Solid PROF предназначена для тяжелых условий эксплуатации: копка, ямы, саженцы, песок-щебенка. Можно копать на любую глубину разную почву, ведь у инструмента твердая сталь, которая хорошо входит в землю.

Fiskars 1050649 особенно рекомендуют при копке саженцев смородины, малины и крыжовника. Профиль и изгиб лопаты удобны при работе с грядками, легко обрабатывается кромка газонов, разрыхляется земля.

Примечание : следует аккуратно работать с замершей землей. Не рекомендуется использовать данные изделия вместо ломика для отбивания.

Если надо копать в местах с очень мощной корневой системой, некоторые пользователи, чтобы сэкономить силы и время, затачивают Fiskars — к примеру, на тихоходном круге с водой. Металл при этом отпускается, хотя процесс и получается долгим. Заточку делают на одну сторону, лицевую (так рекомендуют поисковики).

Многие обладатели лопат Solid PROF 1050649 и 1050255 предпочитают копать и рубить корни с заводской лазерной заточкой. Предполагается, что этой обработки должно хватить на весь срок службы изделий. На практике это работает в условиях мягкой подготовленной земли огородов и садов.

Кладоискатели экстремально используют Solid PROF, работают с почвой, насыщенной кирпичом и металлом — и Fiskars тупится. Поэтому поисковики затачивают свои инструменты.

Учитывайте, что большое полотно лопаты для земляных работ глубоко проникает в почву при копке и поднимает значительные пласты. Сварное соединение выдерживает значительные нагрузки при перекопке различной земли, но все-таки надо знать меру, чтобы не испортить инструмент.

Черенок не сгибается даже при копке лунок в целине. Лезвие достаточно острое, небольшие корни легко перерубаются.

Штыковая и земляная лопаты идут параллельно земле, снимают грунт, и он с них не сваливается. Очень удобно вынимать и высыпать его из траншеи. К этим инструментам вообще не прилипает влажная почва. За час можно вдвоем, если постараться, выкопать с их помощью ров глубиной 70 см и длиной около 10 метров.

Совковой лопатой удобно погрузить в тележку или переместить землю, щебень, песок, песчано-гравийную смесь, раствор. Она поможет разровнять землю.

Если предстоят некоторые строительные работы — например, замес бетона, — такой инструмент будет предпочтителен. Используют данное изделие и при уборке снега, особенно по весне, когда он мокрый и тяжелый.

Борирование стали

Для повышения эксплуатационных свойств сталей различных марок применяют различные способы обработки поверхности материала. В числе распространенных методик не последнее место занимает технология борирования. Суть технологии заключается в насыщении поверхностного слоя металла соединениями бора и железа FeB и Fe2B.

Насыщение поверхности металла солями бора резко повышает износостойкость изделий из-за высокой поверхностной твердости прошедшей технологию борирования стали. Различные методы обработки преследуют одинаковую цель – повысить износостойкость борированной стали как того требует специфика применения изделий.

Применяя изделия из углеродистой стали, насыщенной бором, можно в некоторых отраслях промышленности сократить расход дорогих легированных сталей, поскольку обработка даже такой марки стали как Ст3 позволяет увеличить износостойкость в абразивной жидкостной среде в десятки раз.

Технология борирования

Основное назначение борирования поверхности – повышение износостойкости поверхности изделий при работе в агрессивных и абразивных средах при температурах до 800°С. Насыщение поверхностного слоя стали бором применяется для быстрорежущего и штамповочного инструмента, деталей дробильных и просеивающих машин, буровых установок и центробежных насосов.

Образование соединений бора приводит к некоторому изменению геометрических размеров детали, поэтому технологический процесс включает в себя механическую обработку поверхностей после образования упрочненного слоя. Ввиду высокой твердости и устойчивости к абразивам для обработки поверхностей используют шлифование и полирование поверхностей.

Технология борирования производится по различным методикам, применение которых диктуется особенностями производства и видами обрабатываемых изделий. Режим проведения процесса зависит от желаемой толщины покрытия и марки стали. Обычно борируемые стали содержат значительное содержание углерода и легирующих присадок. В перечень материалов, к которым применяется рассматриваемая технология, входят также изделия из нержавеющей стали.

Влияние легирующих элементов на глубину борированного слоя

Методы борирования стали

Большое разнообразие методов борирования стали позволяет использовать наиболее технологичные в каждом конкретном производстве. Наиболее распространенные методики таковы:

- В газообразной среде;

- В жидкой среде;

- В твердой среде.

В некоторых случаях насыщение бором производится непосредственно при отливке деталей. Такой способ позволяет существенно упростить технологический процесс изготовления деталей конструкции, не требующих высокой точности при окончательной обработке.

Перечисленные выше методики обработки включают в себя большое количество разновидностей, которые отличаются некоторыми нюансами.

Комбинированное борирование углеродистой стали

Жидкостное безэлектролизное борирование

Для жидкостного борирования применяются расплавы смесей, основной составляющей которых является тетраборат натрия (бура) с добавкой карбида бора, хлорида натрия и силиката марганца. Температура расплавленной массы составляет 900°С. Толщина обработанного слоя может составлять до 0.2 мм. Жидкостное борирование в расплаве имеет то преимущество, что глубина обработки не зависит от формы обрабатываемой поверхности. Из недостатков нужно отметить, что расплав активных веществ быстро истощается, при этом компенсация расхода отдельных компонентов затруднена, как и определение химического состава смеси.

Примеры применения технологии жидкостного борирования

Электролизное борирование

Сократить время процесса при жидкостном борировании помогает использование эффекта электролиза при прохождении электрического тока через обрабатываемую деталь и расплав. Процесс электролизной обработки проходит при небольших значениях плотности тока и тех же температурах расплавленного электролита, что и при простом жидкостном борировании. Хотя при таком способе используется только бура, недостатком является ее большой расход, поскольку часть бора при электролизе выпадает в виде аморфной массы, которая, кроме того, может образовывать дефекты на поверхности заготовки.

Снизить температуру расплава помогает введение фторосодержащих добавок – фторида и фторбората натрия.

Газовое борирование

Равномерное и однородное проникновение бора в поверхностный слой металла достигается при использовании метода газового борирования. Борирование деталей производится при температуре 850°С в среде газов, содержащих оксиды, галогениды и водородные соединения бора. Выделяющийся при термическом разложении газов атомарный бор, оседает на поверхности изделий и диффундирует вглубь металла.

Следует отметить, что некоторые борирующие смеси газов очень взрывоопасны, что накладывает ограничения на применение данной методики.

Низколегированная борсодержащая сталь повышенной обрабатываемости

Изобретение относится к черной металлургии, в частности к производству борсодержащих сталей, применяемых для изготовления деталей в автомобильной промышленности, в том числе для изготовления деталей типа шестерен коробок передач, деталей несущей системы тракторов и автомобилей большой грузоподъемности. Сталь выплавлена с использованием металлизованных окатышей и содержит углерод, марганец, кремний, серу, хром, бор, никель, молибден, алюминий, азот, кальций, кислород, олово, титан, железо и неизбежные примеси при следующем соотношении, мас.%: углерод 0,14-0,23, марганец 0,90-1,40, кремний 0,15-0,40, сера 0,020-0,035, хром 0,90-1,40, никель 0,15-0,35, молибден 0,05-0,12, алюминий 0,02-0,05, азот 0,005-0,015, кальций 0,0004-0,0050, бор 0,001-0,003, кислород ≤0,0025, олово ≤0,025, титан ≤0,005, железо и примеси - остальное. Суммарное содержание марганца, хрома, никеля и молибдена составляет 2,50-3,05. В качестве неизбежных примесей сталь содержит фосфор не более 0,025 мас.% и медь не более 0,15 мас.%. Повышаются характеристики прокаливаемости стали, улучшается обрабатываемость и снижается коробление при термической обработке, что обеспечивает гарантированный уровень потребительских свойств изделий. 1 з.п. ф-лы.

Изобретение относится к черной металлургии, в частности к производству сталей повышенной прокаливаемости и обрабатываемости, используемых для производства ответственных деталей автомобилей.

Известна сталь, содержащая, мас.%:

предназначенная для изготовления тяжелонагруженных шестерен автомобилей («Прокат сортовой из стали марки 20ХГНМТА, предназначенный для изготовления тяжелонагруженных шестерен автомобилей», ТУ 14-1-5509-2005).

Недостатком данной стали является низкий уровень сопротивления ударным нагрузкам.

Наиболее близкой по технической сущности и достигаемому результату является сталь 16MnCrB5 повышенной обрабатываемости, содержащая, мас.%:

(Науглероживаемые стали. Европейский стандарт EN 10084:1998).

В следствие того что не учтено влияние никеля, молибдена, азота, не достигается требуемый уровень прочностных характеристик и прокаливаемости. В стали марки 16MnCrB5 не регламентировано содержание алюминия, что может привести к короблению готовых изделий при химико-термической обработке, что в промышленных условиях является критичным.

Техническим результатом изобретения является повышение характеристик прокаливаемости стали, улучшение обрабатываемости, снижение коробления при термической обработке, увеличение сопротивления ударным нагрузкам, что позволит обеспечить гарантированный уровень потребительских свойств изделий.

Для достижения поставленного результата предложена сталь, содержащая, мас.%:

Железо и неизбежные примеси - остальное,

причем суммарное содержание марганца, хрома, никеля и молибдена находится в пределах 2,50-3,05%. В качестве примесей сталь регламентировано содержит фосфор ≤0,025% и медь ≤0,15%.

Выбранное соотношение компонентов определяется следующими факторами.

Углерод - основной элемент в стали, определяющий ее прочностные и эксплуатационные характеристики. Нижний предел 0,14% определен необходимостью обеспечить требуемый уровень прочности данной стали после термической обработки, верхний предел 0,23% обусловлен необходимостью обеспечения требуемого уровня пластичности стали.

Марганец вводят в композицию с целью обеспечения прокаливаемости, прочностных характеристик, необходимой глубины цементованного слоя и ударной вязкости. При этом верхний уровень содержания марганца 1,40% определяется необходимостью обеспечения необходимого уровня пластичности, глубины цементованного слоя и ударной вязкости, а нижний - (соответственно 0,90%), необходимостью обеспечить требуемый уровень прочности готовых изделий и прокаливаемости стали. Марганец в пределах 0,90-1,40% обеспечивает необходимую раскисленность борсодержащей стали, а также усиливает воздействие бора на устойчивость переохлажденного аустенита.

Кремний относится к ферритообразующим элементам. Нижний предел по кремнию 0,15% обусловлен технологией раскисления стали. Содержание кремния выше 0,40% неблагоприятно скажется на характеристиках пластичности стали.

Сера и кальций определяют уровень обрабатываемости стали. Нижний предел по кальцию и сере (0,020% и 0,0004% соответственно) обусловлен необходимостью получения оптимальной обрабатываемости стали, а верхний предел (0,035% и 0,0050% соответственно) - вопросами технологичности производства и для исключения повышенной загрязненности металла неметаллическими включениями.

Хром, никель и молибден используются, с одной стороны, как упрочнители твердого раствора, с другой стороны, как элементы, существенно повышающие устойчивость переохлажденного аустенита и увеличивающие прокаливаемость стали. При этом верхний уровень содержания указанных элементов (соответственно 1,40% Сr, 0,12% Мо, 0,35% Ni) определяется необходимостью обеспечения требуемого уровня пластичности стали и ударной вязкости, а нижний (соответственно 0,90% Сr, 0,05% Мо. 0,15% Ni) - необходимостью обеспечить требуемый уровень прочности готовых изделий и прокаливаемости стали. Для уменьшения карбидов в цементованном слое в предложенную сталь добавляют никель в количестве 0,15-0,35%.

Хром в пределах 0,90-1,40% в сочетании с бором в пределах 0,001-0,003% обеспечивает глубокую прокаливаемость и высокую пластичность стали при термообработке.

Хром в пределах 0,90-1,40% в сочетании с марганцем в пределах 0,90-1,40% обеспечивает существенное повышение предела текучести и предела прочности.

Композиция хрома с молибденом (хром 0,90-1,40%; молибден 0,05-0,12%) резко снижает уровень отпускной хрупкости.

Бор вводят в сталь для увеличения ее прокаливаемости, обеспечения оптимальных свойств по всему сечению деталей и существенного увеличения пластических и вязких характеристик стали в высокопрочном состоянии. Регламентированный верхний предел содержания бора (0,003%) определен из соображений получения минимального коробления изделий - при содержании бора более 0,003% выделяется избыточная бористая фаза, охрупчивающая сталь. Нижний предел (0,001%) оптимален для обеспечения требуемого уровня прокаливаемости.

Алюминий используется в качестве раскислителя и обеспечивает защиту от роста зерна при термической обработке. Нижний уровень содержания (0,02%) определяется требованием обеспечения мелкозернистой стали, а верхний уровень (0,05%) вопросами технологичности производства.

Азот - элемент, участвующий в образовании карбонитридов, при этом нижний уровень его содержания 0,005% определяется требованием обеспечения заданного уровня прочности, а верхний уровень - 0,015% - требованием обеспечения заданного уровня пластичности и прокаливаемости. Алюминий в сочетании с азотом в регламентируемых пределах за счет образования высокодисперсных нитридов позволяют получить природно-мелкозернистую сталь.

Титан является сильным карбонитридообразующим элементом. Регламентированный верхний предел по содержанию титана 0,005% позволяет увеличить срок эксплуатации изделий за счет получения оптимального сопротивления ударным нагрузкам.

Максимально регламентированное содержание кислорода (≤0,0025) в представленной композиции обеспечивает получение чистой стали по загрязненности неметаллическими включениями - K4(O)

Содержание олова ≤0,025% позволяет обеспечить в предлагаемой стали пониженную чувствительность к образованию усталостных трещин. Более высокое содержание олова приводит к образованию термических трещин при прокатке.

Нормирование суммы марганца, хрома, никеля и молибдена в диапазоне 2,50-3,05% позволяет увеличить уровень прокаливаемости стали и обеспечить наиболее оптимальные эксплуатационные характеристики изделия.

Предлагаемое соотношение элементов в стали найдено экспериментальным путем и является оптимальным, поскольку позволяет получить комплексный технический эффект. При нарушении соотношения элементов ухудшаются свойства стали, наблюдается их нестабильность и эффект не достигается.

Для получения предложенной стали по остаточным элементам и примесям применен высокотехнологичный метод использования при выплавке стали металлизованных окатышей, получаемых прямым восстановлением железа из руды, тем самым обеспечивается максимальное снижение влияния остаточных элементов и примесей на эксплуатационные свойства стали.

Дан пример осуществления предлагаемого изобретения.

Выплавку стали, содержащей углерод 0,17%, кремний 0,25%, марганец 1,25%, хром 1,20%, никель 0,25%, молибден 0,07%, сера 0,028%, алюминий 0,032%, азот 0,011%, кальций 0,0015%, бор 0,002, кислород 0,0015, олово 0,015, титан 0,003 производят в 150-тонных дуговых сталеплавильных печах (ДСП) с использованием в шихте металлизованных окатышей, что обеспечивает получение низкого содержания цветных примесей. Предварительное легирование металла марганцем, кремнием, хромом, молибденом и никелем производят в ковше при выпуске из ДСП. После выпуска производят продувку аргоном через донный продувочный блок, во время которой сталь раскисляют алюминием. Далее сталь вакуумируют на вакууматоре циркуляционного типа. Металл поступает на агрегат комплексной обработки стали (АКОС), на котором металл нагревают до необходимой температуры, продувают аргоном через донный продувочный блок, делают дозированные присадки необходимых ферросплавов и обработку стали порошковой проволокой с различными наполнителями. На АКОСе производится наведение рафинировочного шлака присадкой извести и плавикового шпата, раскисление шлака гранулированным алюминием в количестве 30 килограмм на каждые 100 миллиметров шлака. Перед передачей плавки на разливку, после доводки по всем элементам, содержание алюминия в металле корректируют по расчету на 0,020%, после чего производят обработку плавки силикокальцием и окончательное легирование алюминием и серой. Разливку производят на четырехручьевых МНЛЗ радиального типа в слиток размером 300×360 со скоростью вытягивания 0,5-0,6 м/мин. Защиту металла от вторичного окисления осуществляют путем использования покровных шлаковых смесей в промежуточном ковше и кристаллизаторе, защитных труб и погружных стаканов. После разливки и пореза на мерную длину полученные непрерывнолитые заготовки охлаждают в печах регулируемого охлаждения.

Таким образом, предлагаемый состав стали обеспечивает стабильность свойств при термической обработке и позволяет получить изделия с заданным уровнем эксплуатационных характеристик.

1. Низколегированная борсодержащая сталь, содержащая углерод, марганец, кремний, серу, хром, бор, железо и неизбежные примеси, отличающаяся тем, что она выплавлена с использованием металлизованных окатышей и дополнительно содержит никель, молибден, алюминий, азот, кальций, кислород, олово и титан при следующем регламентированном соотношении элементов, мас.%:

| углерод | 0,14-0,23 |

| марганец | 0,9-1,40 |

| кремний | 0,15-0,40 |

| сера | 0,020-0,035 |

| хром | 0,90-1,40 |

| никель | 0,15-0,35 |

| молибден | 0,05-0,12 |

| алюминий | 0,02-0,05 |

| азот | 0,005-0,015 |

| кальций | 0,0004-0,0050 |

| бор | 0,001-0,003 |

| кислород | ≤0,0025 |

| олово | ≤0,025 |

| титан | ≤0,005 |

| железо и неизбежные примеси | остальное |

при этом суммарное содержание марганца, хрома, никеля и молибдена находится в пределах 2,50-3,05 мас.%.

2. Сталь по п.1, отличающаяся тем, что в качестве неизбежных примесей она содержит фосфор не более 0,025% и медь не более 0,15%.

Читайте также: