Цель нормализации стальных конструкций

Обновлено: 26.04.2024

Нормализация стали – термическая обработка, которая предполагает изменение внутреннего строения металла. Она состоит из совокупности процессов, протекающих по определенным технологиям. Это один из видов обработки сплавов, за которым следует вторая закалка и отпуск. Ее сущность заключается в улучшении физических и механических характеристик стали. В ходе технологического процесса стальную заготовку нагревают до температуры, превышающей критическую на 30-50 градусов. Затем осуществляется выдерживание при нормализационных условиях. В дальнейшем выполняется охлаждение заготовки на воздухе. Однако в зависимости от особенностей технологии может применяться и другой способ охлаждения.

По сути, нормализация представляет собой нормализационный отжиг. В ходе нее происходит устранение неоднородных и крупнозернистых фракций металла, образующихся при литье, прокатке, штамповке, ковке. А также происходит снижение внутреннего напряжения. Алгоритм методики един, однако методики могут иметь различные показатели температуры и времени. Воздействие на сталь посредством температурных перепадов бывает промежуточным или заключительным этапом. Суть промежуточного заключается в подготовке металла к последующему воздействию.

Цель завершающего сосредоточена в добавлении к свойствам новых характеристик. Нормализация позволяет уменьшить число зерен в структуре стали, появившихся в результате сварки. Качество металла зависит от структуры ее кристаллической решетки. Нормализация способствует повышению твердости и прочности. Ее выполняют для высоко-, средне-, малоуглеродистых, низколегированных сталей.

Благодаря ей в каждом случае достигаются изменения, необходимые для улучшения имеющихся параметров. Ее нельзя рассматривать как исключительное средство по приданию твердости.

В некоторых случаях она нужна для обратного эффекта. Снижает не только прочность, но и ударную вязкость. Она нивелирует напряжение, возникшее по разным причинам. Это не только термическая, но и микроструктурная обработка. Операцию выполняют для металла и отливок. Благодаря этому сталь проще в обработке. При этом процесс может проводиться во время отпуска металла. В данном случае это является альтернативой закалки заготовок сложной формы.

Нормализованный металл легче резать, нормализация упрощает удаление сетки вторичного цементита. Нужная температура подбирается на основе марки стали. К примеру, сплав с 0,8% содержанием углерода (заэвтектоидный) подвергается воздействию при значениях температур, лежащих между критическими показателями Ac1 и Ac3. В результате в сплав попадает небольшое количество углерода, происходит закрепление аустенита. Появившаяся структура состоит из мартенсита и цементита. Когда сплав нагревается выше критической отметки, он становится вязким. Доэвтектоидную сталь не подвергают обработке в температурном диапазоне между критическими отметками. Это приводит к образованию феррита, негативно сказывающегося на твердости.

Нормализация снижает порог хладноломкости и способствует полной рекристаллизации. Она удаляет наклеп, готовит сталь к вторичной закалке. Благодаря ей не допускаются дефекты по сечению.

Оборудование и материалы

Основным оборудованием для проведения процедуры нормализации являются специальные печи для закалки и отжига. Нагревание печи газовое, система может содержать разные элементы. Ключевыми из них являются камеры – герметичные боксы для размещения заготовок. Помимо них, оборудование имеет нагреватели-горелки. Они нагнетают заданную температуру в печные камеры. Работают посредством косвенного либо прямого нагревания, бывают плоско-факельными. Печи оборудованы устройствами с регулировкой запорных функций. В них встроены модули, управляющие мощностью. Тип данных устройств бывает импульсным, пропорциональным, комбинированным. Помимо них, элементом оборудования являются теплоизоляторы. Нагревание внутренней печной камеры реализуется посредством воздушного пространства. Горелка расположена по центру камеры. Кроме того, ее конструкция бывает регенерационной либо рекуперационной.

Печи сопротивления с косвенным принципом нагревания имеют различную нагревательную систему. Наиболее распространенный вариант – тиристорная схема мощностного управления, контролируемая посредством микропроцессора. В работе используют разные виды сталей. Закалка варьируется условиями нагрева и охлаждения. Она бывает полной, неполной, с непрерывным охлаждением, изотермической, ступенчатой. Ее проводят в одной либо двух жидких средах. Она может проходить с ограниченным пребыванием в охлаждающей среде. Сочетание способов позволяет создать структуру с характеристиками, отвечающими нужным требованиям работоспособности изделия. При полной закалке температура превышает критические показатели. При неполной располагается в интервале закалочных значений. Если она проводится со скоростью охлаждения, превышающей критическую, охлажденная структура будет состоять из мартенсита и остаточного аустенита.

Когда скорость охлаждения меньше критической, структура будет состоять из ферритокарбидного сплава разной дисперсии. Если закалка выполняется с непрерывным охлаждением, ее температура ниже начальной точки мартенситного преобразования.

Проведение работ

Нормализация стали протекает в условиях специальных участков металлургических и перерабатывающих предприятий, оборудованных, помимо печей, иными вспомогательными устройствами. По окончании выдержки выполняют выгрузку стальной детали с дальнейшим остыванием на воздухе либо воздушным обдувом. В данном случае охлаждение проводят посредством вентиляторов. Иногда нормализация заменяется нормализующей прокаткой. При этом сокращаются не только временные показатели, но и энергетические затраты. Режимы нормализации и время выдержки разнятся.

Температура подбирается с учетом ТО, марки, процента углерода, базовых легирующих элементов. Время выдержки зависит от размеров изделия, его химического состава, температуры нагревания. Чем больше толщина, легированность и ниже температура, тем длительней фазовый процесс. Некрупные предметы прогревают в оптимальной среде течение 15 минут. Период фазовых преобразований связан со степенью легирования стали. Для углеродистого сплава и низколегированной марки достаточно полторы минуты на 1 мм толщины. Для высоколегированной – 2-2,5 минуты на каждый мм. В среднем опытным путем определили, что изделие толщиной 2,5 см выдерживают 1 час.

Во время охлаждения учитывают показатели нижней критической отметки. Если значения ниже, процесс ускоряют. При этом изделие или заготовку помещают в тару с водой либо маслом. Если у предмета большой перепад сечения, в целях профилактики коробления снижают термическое напряжение. Это важно в фазу нагревания и охлаждения. Перед проведением работ выполняют нагрев в соляной ванне. По окончании всех мероприятий образуется металл без полос, с однородной структурой. Средняя скорость охлаждения варьируется в пределах 20-500 град/сек.

Нюансы нормализации разных марок

Режимы нормализации стали марок 20, 35, 40, 40Х, 45, 50, Ст3 различны. Температура нагрева или первой закалки стали 30 составляет 870 градусов, у марки 40 – 840, у 45 – 830, у 50 – 810 градусов. Охлаждающей средой углеродистых сталей является вода. Температура отпуска варьируется от 250 до 500 градусов. Температура первой закалки хромистых и марганцовистых сталей составляет 830-880 градусов. Если сталь закаляется, не достигая показателей нужной температуры, образуются ферритные зоны, из-за которых снижается прочность. Значительное превышение критических отметок при закалке провоцирует образование трещин.

Однако стали 40Х, 45Х, 50Х и 30Х охлаждают в масле. Для других оптимальной средой охлаждения является воздух и вода. При данных условиях металл приобретает нужную твердость, улучшает свойства, которые изменяются в результате обработки. Интенсивность охлаждения определяется количеством перлита и параметрами литых заготовок. Чем оно интенсивней, тем больше перлита и прочней получается структура металла. В сравнении с отожженной сталью высоко- и среднеуглеродистый сплав становится прочней и тверже на 15-10%. Обдув воздушным потоком может протекать при скорости до 800 град/сек. В зависимости от типа стали охлаждающей средой, помимо воды и минерального масла, бывает расплавленная соль. Охлаждение должно быть правильным и интенсивным.

Если оно быстрое, прочность и твердость металла увеличиваются. При медленном протекании процесса металл теряет свои свойства. Конструкционную сталь нормализуют на улице, а не в печи. Она подвергается сверлению, точению, фрезеровке. При исправлении нарушенной структуры сплавов прибегают к двухступенчатому охлаждению. При этом перлитовые пластины преобразуются в зерна. Металл нагревают до показателей, превышающих критическую отметку. Затем ее снижают до 700, выдерживают до 500 градусов. После этого подвергают длительному остыванию. Данную нормализацию называют сфероидизирующей. В результате нее металл становится податливым резке.

По такому принципу обрабатывают сплавы с содержанием 0,65% углерода. Время выдержки металла зависит от его структуры. Чем она грубей, тем больше требуется времени.

Нормализация стали

Нормализация стали – это процесс, направленный на придание сплаву новых механических свойств. Результат зависит от процентного содержания углерода в исходном материале. Обработанная таким образом сталь становится более твердой и менее пластичной.

Цель нормализации стали

В процессе нормализации сталь нагревают до температуры на 30–50 °C выше верхней критической точки, после чего охлаждают. Данный процесс не входит в число основных методов термообработки, так как является разновидностью отжига или закалки в зависимости от марки сплава и габаритов заготовки.

Нормализация доэвтектоидных сталей позволяет сформировать однородную структуру с мелким зерном и иногда используется в малоуглеродистых сплавах вместо отжига. В случае с заэвтектоидными сталями данный процесс призван избавить металл от ценментитной сетки.

Нормализация необходима для изменения микроструктуры материала и используется для:

- снижения внутреннего напряжения;

- перекристаллизации крупного зерна в мелкое;

- доведения до необходимого состояния поковок или промежуточных заготовок, изготовленным методом пластической деформации;

- изменения свойств отливок посредством нормализации стали, то есть изделий, созданных при помощи заливки расплава в формы;

- получения новых характеристик материала сварных швов.

Нормализацией стали достигают разных, нередко даже противоположных целей. Посредством этого вида термообработки удается увеличить или снизить твердость, вязкость готового изделия или изменить прочностные характеристики. Конкретный эффект зависит от термических и механических свойств сплава.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

После такой обработки отливки приобретают гомогенизированную структуру, в них уменьшаются остаточные напряжения, металл становится более подверженным термическому упрочнению. В изделиях, полученных воздействием давлением, наблюдается снижение полосчатости, упорядочивается размер зерна в структуре.

В сочетании с отпуском данная процедура позволяет отказаться от закаливания металла, чтобы избежать формирования зон с дефектами. Это наиболее значимо для изделий с резким изменением размеров сечения.

Данный подход позволяет добиться следующих целей:

- улучшить структуру металла перед закалкой;

- повысить обрабатываемость посредством резания;

- избавиться от вторичного цементита благодаря нормализации заэвтектоидной стали;

- подготовить металл к финальной термообработке.

Принципы нормализации стали

Метод обычно применяется как промежуточная стадия во время улучшения строения сплава. Он может использоваться на завершающем этапе при работе с таким сортовым прокатом, как узкие стальные брусья, укладываемые на железнодорожные шпалы, рельсы, металлические изделия с сечением в форме буквы «П», то есть швеллеры, пр.

При нормализации сталь нагревают до степени, которая превышает критические значения на 30–50 °С. Далее металл выдерживают и остужают.

Подбор температуры осуществляют в соответствии с типом сплава. Заэвтектоидные стали проходят нормализацию в промежутке между точками Ас1 и Ас3, а доэвтектоидные требуют нагрева выше Ас3. Металлам первого типа сообщается одинаковая твердость, поскольку равная доля углерода переходит в раствор. Таким образом, фиксируется одинаковое количество аустенита, а в структуре остаются только мартенсит и цемент. Второй компонент обеспечивает материалу дополнительную стойкость к износу, твердость.

При нормализации углеродистой стали с высоким содержанием углерода и ее нагреве до уровня выше Ас3 наблюдается повышение внутренних напряжений. Это вызывает увеличение аустенитных зерен и содержания данного компонента на фоне снижения температуры мартенситного превращения. Последнее происходит в результате роста доли углерода. Данные процессы вызывают снижение твердости, прочности металла.

Нагрев доэвтектоидного сплава свыше показателя Ас3 позволяет сообщить ему большую вязкость. Это объясняется тем, что в низкоуглеродистых сталях формируется мелкозернистый аустенит, а после снижения нагрева он превращается в мартенсит, характеризующийся мелкими кристаллами. Применение температуры в пределах Ас1–Ас3 чревато получением структуры феррита, которая негативно сказывается на твердости после нормализации стали и механических показателях после отпуска.

Продолжительность выдержки влияет на уровень гомогенизации. В норме на эту операцию закладывают час на каждые 25 мм толщины металла.

Интенсивность охлаждения подбирают в соответствии с необходимым содержанием перлита и размерами его пластин. Из-за увеличения интенсивности повышается содержание перлита, при этом сокращаются промежутки между пластинами и их толщина. Так удается повысить твердость, прочность металла. А при низкой интенсивности охлаждения сплав характеризуется меньшей прочностью и твердостью.

В процессе нормализации стали заготовок, имеющих значительные перепады сечения, стараются сократить термические напряжения, чтобы металл не коробился, – таким образом поступают при нагреве и охлаждении. Прежде чем приступить к основному этапу обработки, температуру металла поднимают в соляной ванне.

При достижении температуры нижней критической точки изделие нередко остужают ускоренным способом, погрузив его в масло или воду.

После нормализации микроструктура стали претерпевает изменения, а именно снижаются внутренние напряжения, запускается процесс перекристаллизации, который влечет за собой уменьшение размера зерна.

Большинство технологий термообработки предусматривают разогрев сталей, их выдержку и финишное охлаждение. В результате преобразуется строение металла. Однако идентичный принцип не мешает технологиям отличаться по температурным и временным показателям. Термообработка может быть и промежуточной стадией, и завершающим этапом техпроцесса. Первый вариант предполагает использование данной операции с целью подготовки сплава к дальнейшей обработке. Второй вариант направлен на придание материалу новых качеств. Рассмотри подробно термообработку, называемую в металлургии нормализацией стали.

Принципы

Чаще всего нормализация стали используется в качестве промежуточного этапа процесса улучшения строения сплава. На заключительной стадии производства этим методом обрабатывается, преимущественно, сортовой прокат в виде узких стальных брусьев, укладываемых на шпалы ж/д-полотна – рельсов, металлических изделий с сечением, имеющим конфигурацию литеры «П» – швеллеров и др.

Ключевой особенностью процедуры нормализации является:

нагрев стали до отметки, превышающей на 30°С-50°С критические верхние температурные показатели;

выдержка – пребывание в печи определенное время при установленной технологической картой температуре. В ходе данного этапа обеспечивается равномерный прогрев стали, а также происходят ее фазовые и структурные преобразования;

Выбор температуры осуществляется с учетом типа материала. Нормализация заэвтектоидных сталей производится при температуре (обозначение Т), изменяющейся в пределах Т Ac 1 ≤Т≤Т Ac 3 , где

Т Ac 1 – температура в критической точке Ac1, при достижении которой аустенит преобразуется в перлит;

Т Ac 3 – температура в критической точке Ac3, нагрев стали до которой сопровождается началом выпадения вторичного цементита либо окончанием процесса его растворения.

Конечная структура заэвтектоидных сталей после нормализации состоит из мартенсита и цементита. Такое строение обусловливает увеличение степени износостойкости и повышение уровня твердости металла.

При разогреве высокоуглеродистых сплавов выше Т Ac 3 возрастают внутренние напряжения. Причина данного явления – увеличение размеров зерен аустенита. Кроме того, повышается концентрация в металле элемента углерод. Совокупность этих факторов приводит к итоговому снижению температуры мартенситного преобразования.

Что же касается сталей доэвтектоидных, то их нормализуют при температуре Т> Т Ac 3 . Этот материал, будучи нагретым до такой отметки, обретает повышенную вязкость. Объясняется это образованием в низкоуглеродистом сплаве мелкозернистого аустенита. Данный компонент, прошедший процедуру охлаждения, трансформируется в мартенсит, характеризующийся мелкокристаллическим строением. Применять температуру, принимающую значения из диапазона Т Ac 1 ≤Т≤Т Ac 3 , для обработки стали доэвтектоидной нельзя, так как ее структура получает феррит. Из-за этого после:

процедуры нормализации снижается показатель твердости металла;

операции отпуска ухудшаются механические характеристики сплава.

Продолжительность выдержки является параметром производным от уровня гомогенизации структуры. Здесь установлен такой норматив: на 25 миллиметров толщины уходит один час выдержки. На выбор интенсивности охлаждения в разной мере оказывают влияние количество смеси цементита с ферритом – перлита, и размерные характеристики его пластин.

Между этими двумя показателями существует зависимость. Повышение скорости процедуры охлаждения вызывает:

формирование перлита в большем количестве;

уменьшение толщины пластин и расстояния между ними.

Совокупность данных факторов обусловливает улучшение прочностных свойств нормализованного металла и увеличение его твердости. В случае проведения охлаждения с низкой скоростью, наблюдается обратная ситуация: прочность снижается и твердость уменьшается.

Когда подвергаются обработке изделия с резкими изменениями конфигурации сечения, требуется предпринять действия, направленные на снижение термического напряжения. Это предотвратит их коробление в ходе разогрева либо охлаждения. Например, перед первым этапом нормализации заготовки можно поместить в соляную ванну и там их предварительно разогреть.

Такой важный параметр, как продолжительность снижения температурных показателей сплава до достижения нижней критической точки допускается сокращать, охлаждая его водой либо масляным составом.

Цель проведения нормализации

Процесс нормализации призван изменить микроструктуру металла. В результате его проведения:

снижается уровень внутренних напряжений;

благодаря перекристаллизации измельчается крупнозернистое строение

промежуточных заготовок, полученных способом пластической деформации – поковок;

изделий, изготовленных заливкой расплавленного металла в специальные литейные формы – отливок;

участка сварочного соединения, получившего название «сварной шов».

Использование нормализации предоставляет возможность реализовать совершенно различные, порой даже противоположные цели. В частности, можно как увеличить показатель твердости стали, так и уменьшить его. Это распространяется и на прочностные характеристики конечной продукции, а также на ее ударную вязкость. Все определяется термическими и механическими свойствами сплава.

У отливок, прошедших процедуру нормализации, формируется гомогенизированная структура, возрастает уровень подверженности термическому упрочнению и снижаются остаточные напряжения. Цель применения данной технологии в отношении изделий, произведенных обработкой давлением, – сокращение полосчатости структуры и ее разнозернистости.

Нормализация совместно с отпуском заменяет закалку заготовок, характеризующихся сложной конфигурацией, и имеющих резкие переходы в сечении. Такое технологическое решение предотвращает образование участков с дефектами.

Стоит упомянуть и другие сферы применения термообработки данного вида. Она проводится для:

улучшения структуры металла перед прохождением процедуры закалки;

повышения обрабатываемости операциями резания;

устранения в заэвтектидном сплаве сетки вторичного цементита;

подготовки металла к завершающему этапу термообработки.

Дефекты при нормализации

Поскольку процесс нормализации отличается достаточно высокой сложностью, в ходе его выполнения у заготовок могут появляться разные дефекты. Их основные причины – нарушение условий этапов разогрева и охлаждения, прописанных в технологической карте, а также негативное влияние разогретых газов в рабочем объеме печи. Ниже представлены лишь наиболее критичные дефекты.

Обезуглероживание

Этот дефект возникает, когда изделие, пребывающее в среде, обладающей окислительными свойствами, разогревается до высокого значения температурного показателя. Проявляется он в выгорании в приповерхностном слое элемента углерод.

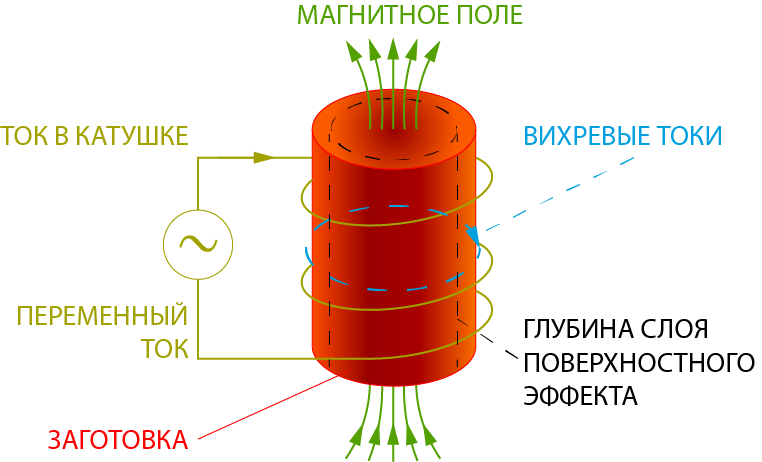

Предотвращение появления данного дефекта осуществляется путем размещения заготовки во время термообработки в защитные либо даже просто нейтральные газовые среды. В общем случае это может быть аргон (Аr) и гелий (Не). Еще один вариант – термообработка в вакууме, например, с использованием индукционной установки.

Принцип ее работы представлен на рисунке.

Оксидирование

Появляется данный дефект в результате протекания химической реакции соединения двух элементов – железа (Fе) и кислорода (О 2 ). Ее формула такая:

Происходит этот дефект чаще всего в печах пламенных, а также электрических. Проявляется он в виде образования на поверхности металлической заготовки окалины, формирующей раковины. И здесь на помощь приходит индукционный разогрев в защитной газовой среде, предотвращающий окисление стали.

Недогрев

Возникновение недогрева обусловлено, преимущественно:

недостаточным временем выдержки металла;

размещением заготовки в печи, не прогретой до требуемой температуры.

Проявляется этот дефект в создании сердцевины изделия, характеризующейся крупнозернистым строением, и обладающей к тому же повышенной плотностью. Его исправление осуществляется повторным, но уже корректным проведением операции нагрева заготовки.

Перегрев

Причина возникновения этого дефекта – термообработка металла в печи при температуре, превышающей установленную технологической картой. В результате изделие получится низкокачественным, а в его структуре будут преобладать крупные зерна. Перегрев поддается устранению. Исправляется он операцией нормализации, а также отжига.

Пережог

Пережог входит в категорию неисправимых дефектов. Возникает он при разогреве металла до отметки, близкой к температуре плавления в среде, обладающей окислительными свойствами. В результате пережога на внешних гранях зерен появляются оксидные включения, понижающие степень пластичности и уровень прочностных показателей сплава. Предотвращение этого дефекта обеспечивается четким соблюдением температурных характеристик процедуры разогрева заготовки.

Заключение

Следует отметить следующее важное преимущество нормализации в плане использования в массовом промышленном производстве стальных изделий, в том числе метизов. По сравнению с иными видами термообработки она занимает меньше времени. Данный фактор, подкрепленный возможностью охвата большого количества марок стали и высоким качеством рабочих характеристик конечной продукции– например, прочность или та же твердость – обусловил широкое применение нормализации в машиностроительной отрасли.

Одним из способов изменения параметров стали является термообработка. Она включает несколько методов, одним из которых является нормализация. Далее рассмотрены принципы и применение данной технологии, отличия ее от прочих методов этой группы.

Общие положения

Принцип большинства технологий термической обработки подразумевает нагрев и выдержку сталей и охлаждение, что изменяет их строение. Несмотря на один принцип и сходные цели, каждая из них имеет определенные температурные и временные режимы. Термообработка может служить и в качестве промежуточного этапа, и выполнять роль окончательного технологического процесса. В первом случае такие методы используются для подготовки материала к последующей обработке, а во втором данным способом придают новые свойства.

Нормализацией стали называют процесс нагрева, выдержки материала, его последующего охлаждения на воздухе.

В результате формируется нормализованная структура. Этим объясняется название данного способа обработки.

Нормализация применяется для разных сталей, а также отливок. К тому же данной операции подвергают для измельчения структуры материала сварные швы.

Суть нормализации состоит в нагреве стали до температуры, превышающей верхние критические значения температуры на 30 — 50°С , выдержке и охлаждении.

Температуру подбирают на основе типа материала. Так, заэвтектоидные варианты следует нормализовать в температурном интервале между точками Ас1 и Ас3, в то время как для доэвтектоидной стали используют температуры более Ас3. В результате все материалы первого типа приобретают одинаковую твердость ввиду того, что в раствор переходит одинаковое количество углерода, и фиксируется одинаковое количество аустенита. Получается состоящая из мартенсита и цемента структура.

Второй компонент способствует повышению износостойкости и твердости материала. Нагрев высокоуглеродистой стали более Ас3 ведет к увеличению внутренних напряжений вследствие роста зерен аустенита и повышению его количества за счет возрастания концентрации углерода в нем, приводящей к снижению температуры мартенситного превращения. Из-за этого сокращаются твердость и прочность.

Что касается доэвтектоидной стали, при нагреве более Ас3 она получает повышенную вязкость. Это обусловлено тем, что в низкоуглеродистой стали при этом образуется мелкозернистый аустенит, который после охлаждения переходит в мелкокристаллический мартенсит. Температуры между Ас1 и Ас3 не используют для обработки таких материалов, так как структура доэвтектоидной стали в данном случае получает феррит, снижающий ее твердость после нормализации и механические свойства после отпуска.

Оптимальные температуры нагрева при различных видах термообработки

Время выдержки определяет степень гомогенизации структуры. Нормативным показателем считают час выдержки на 25 мм толщины.

Интенсивность охлаждения в существенной степени определяет количество перлита и размеры пластин.

Так, существует прямая зависимость между данными величинами. То есть с повышением интенсивности охлаждения формируется больше перлита, расстояние между пластинами и их толщина сокращаются. Это увеличивает твердость и прочность нормализованной стали. Следовательно, низкая интенсивность охлаждения способствует образованию материала меньшей прочности и твердости.

К тому же при обработке предметов с большими перепадами сечения стремятся снизить термические напряжения во избежание коробления, причем и при нагреве, и при охлаждении. Так, перед началом работ их нагревают в соляной ванне.

При снижении температуры обрабатываемого изделия до нижней критической точки допустимо ускорение охлаждения путем помещения его в масло или воду.

Таким образом, нормализация сокращает внутренние напряжения, измельчает крупнозернистую структуру поковок, отливок, сварных швов путем перекристаллизации. То есть изменяется микроструктура стали.

Назначение

Нормализацию используют в различных целях. Путем осуществления данных работ как повышают, так и наоборот снижают твердость стали, ударную вязкость и прочность. Это определяется термической и механической историей материала. Данную технологию применяют с целью сокращения остаточных напряжений либо улучшения степени обрабатываемости материала различными методами.

Стальные отливки подвергают такой обработке для гомогенизации структуры, повышения подверженности термическому упрочнению, сокращения остаточных напряжений.

Получаемые путем обработки давлением предметы нормализуют после ковки и прокатки для сокращения разнозернистости структуры и ее полосчатости соответственно.

Нормализация с отпуском служит в качестве замены закалки для предметов сложной формы либо с резкими перепадами по сечению. Данный способ позволяет избежать дефектов.

Процесс нормализации стали

Кроме того, нормализацию используют с целью измельчения крупнозернистой структуры, улучшения структуры перед закалкой, повышения обрабатываемости резанием, устранения сетки вторичного цемента в заэвтектоидной стали, подготовки к завершающей термической обработке стали после нормализации.

Близкие процессы

Термическая обработка стали, помимо нормализации, включает отжиг, отпуск, закалку, криогенную обработку, дисперсионное твердение. Цель нормализации, как и принцип осуществления, совпадает с названными технологиями. Поэтому далее проведено сравнение данных процессов.

Отжиг дает более тонкую структуру перлита, так как подразумевает охлаждение в печи. Его применяют в целях снижения структурной неоднородности, напряжения после обработки литьем или давлением, придания мелкозернистой структуры, улучшения обработки резанием.

Принцип закалки аналогичен, за исключением больших температур, чем при нормализации, и повышенной скорости охлаждения, благодаря тому, что его производят в жидкостях. Закалка повышает прочность и твердость, как и нормализация. Однако полученные таким способом детали отличаются хрупкостью и пониженной ударной вязкостью.

Отпуск используется после закалки для сокращения хрупкости и напряжений. Для этого материал нагревают до меньшей температуры и охлаждают на воздухе. С ростом температуры падают предел прочности и твердость, и увеличивается ударная вязкость.

Дисперсионное твердение, относящееся также к окончательной обработке, подразумевает выделение дисперсных частиц в твердом растворе после закалки при меньшем нагреве с целью упрочнения.

Благодаря криогенной обработке материал получает равномерную структуру и твердость. Такая технология особо актуальна для закаленной углеродистой стали.

Применение

Выбор какого-либо из рассмотренных способов обработки определяется концентрацией в стали углерода. Для материалов с величиной данного показателя до 0,2% предпочтительнее использовать нормализацию. Стали с количеством углерода 0,3 — 0,4% обрабатывают и нормализацией, и отжигом. В таких случаях выбор способа осуществляют на основе требуемых свойств материала. Так, нормализация стали придает ей мелкозернистую структуру, большие прочность и твердость в сравнении с отжигом. Кроме того, данная технология является более производительным процессом. Следовательно, при прочих равных условиях она более предпочтительна. Закалке ее предпочитают ввиду хрупкости получаемых таким способом изделий и при обработке предметов с перепадами сечения во избежание дефектов.

Таким образом, нормализацию можно считать промежуточной технологией по отношению к ним: она дает материал большей твердости, чем отжиг, но менее хрупкий в сравнении с закалкой, улучшая структуру и сокращая напряжения. Ввиду этого нормализация получила в машиностроении более обширное распространение.

Цели и принципы нормализации стали

Нормализация стали – это технологический процесс термического характера, назначение которого в улучшении показателей стали разных марок. Узнайте, как меняется структура и свойства металлов после нормализации, какие температуры используют при обработке.

Качество стали определяется структурой ее кристаллической решетки. В процессе термической обработки в некоторых случаях однородность зерна металла может нарушаться, возникают пороки и внутренние напряжения. Чем больше таких негативных моментов, тем сорт материала будет ниже. Чтобы повысить сортовые характеристики (сделать металл более прочным и твердым), применяют процесс под названием нормализация стали. Этот вид обработки тоже относится к термическим.

Чаще всего такой вид обработки в технологической цепочке занимает промежуточное положение, но иногда для получения сортового проката его применяют на окончательном этапе. Нормализации можно подвергать высокоуглеродистые, среднеуглеродистые и малоуглеродистые стали, а также инструментальные материалы и изделия из низколегированного металла. В каждом конкретном случае нормализацией достигают того или иного изменения, связанного с улучшением параметров.

Цели и назначение нормализации

Нормализация имеет несколько назначений – нельзя рассматривать ее только как способ увеличить твердость стали. В некоторых случаях с помощью этого процесса добиваются обратного эффекта по твердости, а также могут снижать прочность и ударную вязкость металла. Здесь важно понимать, что любая сталь имеет механическую и термическую историю.

Основной целью нормализации является достижение эффекта нивелирования напряжений, которые возникли в структуре материала по тем или иным причинам. В результате сталь легче обрабатывать разными способами, и она получает дополнительные характеристики в результате обработки.

Если взять, к примеру, стальные отливки, то обработка методом нормализации позволит получить гомогенизацию кристаллической структуры, снизить остаточные напряжения и повысить способность к термическому упрочнению.

Стальные предметы, которые были получены методом давления, после проведения прокатки и ковки подвергают нормализации с целью уменьшить полосчатость и разнозернистость структуры соответственно.

Когда процесс нормализации проводят одновременно с отпуском металла, это является альтернативой обработке путем закалки для тех изделий, которые имеют форму сложной конфигурации либо в них имеются перепады по сечению резкого характера. В этом случае удается уйти от возможной деформации детали.

Еще одно свойство нормализации: она позволяет переводить крупнозернистую структуру металла в более мелкое состояние. Такая обработка улучшает способность к закалке, обработке при помощи резания, позволяет удалять сетку так называемого вторичного цемента в стали заэвтектоидной. Все это способствует подготовке изделия к термической обработке последнего этапа технологического процесса.

Процесс нормализации и основные принципы

С точки зрения физики процесса нормализация стали представляет собой обработку металла термическим образом, при котором его нагревают выше верхнего критического порога Асm и Ас3 на величину в 30–50 градусов по Цельсию. На этом уровне происходит выдержка металла, а далее его охлаждение при обычных температурных условиях окружающей среды.

После достижения точки Ас3 наблюдается завершение фазы, когда происходит преобразование в аустенит феррита с одновременной нормализацией структуры полученного вещества. За преодолением порога Асm следует процесс, где уже из аустенита начинает выделяться цементит вторичный (если температура идет в сторону уменьшения) и прекращается его растворение в аустените (при увеличении температуры относительно этой точки).

Если сталь была слишком перегрета и из-за этого произошло укрупнение зерна решетки, для уменьшения этого размера изделие подвергают такой обработке, где температуру нормализации стали повышают на 100–150 градусов по Цельсию относительно точки ACj.

Не стоит путать нормализацию с отжигом: у каждого процесса есть свои особенности. При нормализации стали охлаждение происходит в два раза быстрее. С экономической точки зрения такой процесс более рентабелен, так как не требует применения печи для постепенного охлаждения.

Метод нормализации стали не всегда можно применять по отношению к некоторым маркам стали, потому что после такой обработки у них остается повышенная твердость, которая не во всех случаях нужна. Это касается тех металлов, где содержание углерода превышает показатель в 0.4 %. В низкоуглеродистых сталях этот эффект, как правило, не наблюдается. Выходом из ситуации может быть применение высокого отпуска после нормализации при температурном режиме в 650–700 градусов по Цельсию.

В качестве оборудования для проведения нормализации применяют печи для закалки и отжига стали. В печном оборудовании может быть использован газовый нагрев. Такие системы содержат:

- Камеру. Это специальный, герметично закрывающийся бокс, где располагают заготовки.

- Нагревательные элементы в виде горелок. Предназначены для нагнетания температуры в камере печи. Горелки могут быть плоско-факельного типа, работать по принципу косвенного или прямого нагрева.

- Устройства, выполняющие запорно-регулирующие функции.

- Модули управления мощностью. Они могут быть комбинированного типа, пропорциональные или импульсные.

- Теплоизоляционный материал.

Принцип нагрева внутренней камеры печи от газа может быть реализован через воздушное пространство, тогда горелку располагают в центре. Также могут применяться регенерационные и рекуперационные конструкции горелок.

В печах сопротивления, где используется косвенный метод нагрева, нагревательная система может быть выполнена по разным принципам. Чаще всего здесь используют тиристорные схемы для управления мощностью, которые в свою очередь контролируются при помощи микропроцессорных схем.

Читайте также: