Чем обработать каленую сталь

Обновлено: 11.05.2024

В этой статье мы подробно расскажем о технологиях обработки заготовок и изделий из закаленных металлов. Особое внимание уделим следующим основным вопросам.

Содержание

Каленый металл (характеристики и особенности материала, инструменты для обработки, применяемые технологии, важные нюансы)

- Что такое закалка металла?

- Важные особенности закалки стали

- Особенности охлаждения различных деталей и изделий

- Какой инструмент выбрать для сверления каленого металла

- Советы по применению СОЖ при обработке каленого металла

- Технология нарезания внутренних резьб

- Технология нарезания наружных резьб

В этой статье мы подробно расскажем о технологиях обработки заготовок и изделий из закаленных металлов. Особое внимание уделим следующим основным вопросам.

Что такое закалка металла?

Какие характеристики материалов улучшаются после дополнительной обработки?

Какие инструменты и технологии применяют для выполнения основных операций с заготовками и изделиями из каленого металла?

Что такое закалка металла?

Закалка — это один из видов дополнительной обработки металла, предполагающий:

нагрев заготовки или изделия выше критической температуры, при которой кристаллическая решетка материала изменяет свою структуру;

быстрое охлаждение стали.

Важно! Материалы нагревают выше определенных критических температур. Для каждого металла они отличаются.

![01_Закалка металла.jpg]()

Фотография №1: процесс закалки

Для улучшения физико-химических свойств металлов применяют различные виды закалки.

С полиморфным вращением. По этой технологии закаливают стали и сплавы на основе черных металлов. Для нормализации пластичности и вязкости, а также для снижения хрупкости используют отпуск. Он незначительно уменьшает прочность заготовок и изделий.

Без полиморфного вращения. По этой технологии закаливают цветные металлы и сплавы на их основе. Нужные характеристики материалы приобретают после процесса «старения».

Для закалки металлов применяют различные охладители. При этом технологии отличаются. Расскажем об их особенностях.

Закалка в одном охладителе. Нагретый металл просто погружают в закалочную жидкость до полного охлаждения.

Изотермическая закалка. Деталь или изделие выдерживается в охладительной среде только до тех пор, пока не произойдет изотермическое преобразование кристаллической решетки. При этом образуется аустенит.

Прерывистая закалка. Этот метод повышения физико-химических свойств металлов и сплавов предполагает использование двух охлаждающих сред. Вначале заготовка или изделие быстро охлаждается в первичной среде (вода). Затем происходит медленное остывание, к примеру, в масле. Таким способом закаливают углеродистую сталь и изделия из нее.

Ступенчатая закалка. Ее проводят в среде, которая имеет температуру выше мартенситной точки. При этом металл приобретает температуру закалочной ванны во всех точках сечения. После этого происходит окончательное медленное охлаждение заготовки или изделия.

Струйчатая закалка. Предполагает обрызгивание металла струей воды. Чаще всего этот способ используют для повышения физико-химических свойств частей деталей или изделий. Технология обеспечивает более высокую степень прокаливаемости.

Перечислим основные охлаждающие среды.

К самым лучшим охлаждающим средам относят растворы поваренной соли и каустической соды.

Важные особенности закалки стали

Экономическая эффективность закалки напрямую зависит от скорости термообработки и охлаждения. Чем она выше, тем меньше расходуется энергии. Однако быстрый нагрев приводит к возникновению большого перепада температур между поверхностными слоями и сердцевинами изделий. В результате появляются трещины и происходят деформации. Именно поэтому термическая обработка проводится плавно и равномерно. Процесс контролирует технолог-термист. Используются табличные значения и эмпирические формулы.

На процесс преобразования структуры и изменения состава металла при его калении напрямую влияет скорость охлаждения заготовки или изделия. Например, быстрое охлаждение с применением обычной воды комнатной температуры приводит к получению углеродистой стали с мартенситной структурой, а при использовании горячей жидкости или масел получаются трооститы.

Режимы термической обработки и охлаждения также зависят от форм и размеров деталей и изделий. Поэтому в каждом конкретном случае специалисты разрабатывают индивидуальные операционные карты и маршрутные технологии.

Технология получения каленого металла выглядит так.

- Все поверхности тщательно очищаются от ржавчины, масла и иных загрязнений.

- Деталь или изделие равномерно прогревается до нужной температуры.

- Производятся охлаждение и отпуск.

При калении металла в домашних условиях температуру изделий и заготовок определяют по цветам побежалости. Ориентируйтесь по данным из таблицы.

Чем обработать каленую сталь

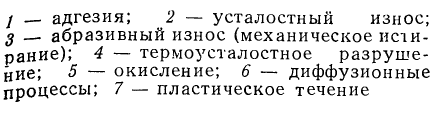

Перлит , в свою очередь, осложняет процесс резания следующими факторами: сильный абразивный износ; повышенные силы резания.

Обрабатываемость резанием сталей с содержанием C < 0,25 % в значительной мере обусловлена вышеназванными свойствами феррита. При низких скоростях резания на режущей кромке образуются наросты. С повышением скорости резания износ инструмента постепенно увеличивается, при этом возрастает и температура резания. Учитывая эти факторы, следует выбирать инструмент по возможности с положительным передним углом. Поверхности низкого качества и с множеством заусенцев образуются прежде всего при низких скоростях резания, обусловленных технологией обработки.

Для углеродистых сталей с содержанием C от 0,25 до 0,4 % свойства перлита влияют на обрабатываемость резанием следующим образом: снижаются склонность к налипанию и образование наростов на режущей кромке; вследствие повышенной нагрузки на зону контакта возрастает температура резания и увеличивается износ инструмента; структура материала положительно влияет на чистоту обработки поверхности, на количество и форму стружки.

При дальнейшем повышении содержания углерода (0,4 % < C < 0,8 %) доля перлита увеличивается, а при 0,8 % C перлит остается единственной структурной составляющей. В целом стали считаются материалом, хорошо поддающимся резанию, только с точки зрения образования стружки и чистоты обработки поверхности. Вследствие повышенной твёрдости и прочности надлежит считаться с интенсивным износом. Для уменьшения износа следует работать с пониженной скоростью или с использованием СОЖ.

В заэвтектических углеродистых сталях (C > 0,8 %) при медленном охлаждении на воздухе также образуются феррит и цементит . В отличие от доэвтектических углеродистых сталей ферритовая решетка не образуется, феррит присутствует только в качестве раствора в перлите. Образование перлита начинается непосредственно от границ зерна аустенита. При содержании углерода значительно выше 0,8 % на границах зерна происходит осаждение цементита, т.е. даже свободный цементит образует оболочку вокруг зерен аустенита или перлита. Подобные стали при обработке резанием вызывают очень сильный износ. Наряду с интенсивным абразивным воздействием твёрдых и хрупких структурных составляющих, возникающие высокие давления и температуры даже при

сравнительно низких скоростях резания вызывают сильный износ по передней и задней поверхностям. В связи с этим надлежит работать с низкими скоростями резания и большими поперечными сечениями стружки, а также с прочными режущими кромками.

В инструментальных, легированных и быстрорежущих сталях увеличение легирующих элементов всегда приводит к ухудшению обрабатываемости (до Коб = 0,6) и росту шероховатости обработанной поверхности вследствие образования твердых карбидов. При этом, как правило, повышаются предел прочности σв при растяжении и твердость сталей, возрастает сопротивление сталей обработке резанием. Наихудшую обрабатываемость имеют структуры: сорбитообразный перлит, сорбит и тростит после закалки и отпуска. Наилучшей по обрабатываемости структурой инструментальных сталей является зернистый перлит с равномерно распределенными мелкими карбидами после тщательной проковки и сфероидизирующего отжига. В целом же в зависимости от химического состава у высоколегированных сталей коэффициент обрабатываемости снижается от Коб = 0,65 (хромистые, коррозионностойкие стали) до Коб = 0,3 (хромоникелевые жаростойкие стали).

Низкоуглеродистая сталь … такая как Ст. 3, Сталь 20… (содержание углерода <0,25%) требует особого внимания из-за сложностей со стружкодроблением и тенденции к налипанию (наростообразование на режущей кромке). Для дробления и отвода стружки необходимо обеспечить как можно большую подачу. Необходимо использовать высокую скорость резания для предотвращения наростообразования на режущей кромке пластины, которое может отрицательно сказываться на качестве обработанной поверхности. Применение пластин с острыми кромками и геометриями для ненагруженного резания уменьшают тенденции к налипанию материалов и предотвращают разрушение кромки.

![]()

При чистовой обработке таких сталей рекомендуется применение острых полированных геометрий пластин из кермета, при этом скорость резания должна быть в пределах от 150 до 450 м/мин (в зависимости от условий обработки и производителя пластин значение скорости резания может доходить до 500-700 м/мин). Кермет обеспечивает не только превосходную остроту режущей кромки, но способствует минимальному взаимодействию материала инструмента и обрабатываемого материала, что в свою очередь способствует получению высокого качества обрабатываемых поверхностей. Кермет как правило плохо работает на скоростях ниже 100 м/мин, качество обработки и стойкость пластин заметно снижаются.

Применение высококачественных СОЖ для чистовой обработки так же способствует улучшению обрабатываемости низкоуглеродистых сталей.

При фрезеровании низкоуглеродистых сталей основной проблемой так же является образование наростов и заусенцев. Одним из вариантов решения проблемы является применение скоростной обработки, применение инструментов с острой геометрией, применение качественных СОЖ.

Обрабатываемость низколегированной стали зависит от содержания легирующих элементов и термообработки (твёрдости). Для всех материалов в этой группе наиболее распространёнными механизмами износа являются лункообразование и износ по задней поверхности. Поскольку упрочнённые материалы выделяют в зоне резания больше тепла, распространённым механизмом износа также является пластическая деформация. Для низколегированной стали в неупрочнённом состоянии первым выбором будет серия сплавов и геометрий для стали. Для точения упрочнённых материалов предпочтительно использовать более твёрдые сплавы, пластины с многослойными износостойкими покрытиями (в определенных случаях керамику и CBN).

Высоколегированные стали с общим содержанием легирующих элементов более 5%. В эту группу входят и мягкие, и упрочнённые материалы. Обрабатываемость снижается с ростом содержания легирующих элементов и твёрдости. Что касается низколегированных сталей, то первым выбором будут сплавы и геометрии для стали. Сталь с содержанием легирующих элементов более 5% и твёрдостью более 450 HB предъявляет дополнительные требования в плане стойкости к пластической деформации и прочности кромки. Часто для сталей, в состав легирующих элементов которой входят хром, титан, марганец - рекомендуется применение прочных сплавов пластин с многослойными износостойкими покрытиями подобными для обработки чугунов, поскольку преобладающим становится износ по задней поверхности, выкрашивания.

При фрезеровании сталей высокой твёрдости важное значение приобретает взаимное расположение заготовки и фрезы для предотвращения выкрашивания режущей кромки (во избежание излишнего увеличения толщины стружки на выходе, а также по возможности проводить черновую обработку без применения СОЖ).

Нужно заметить, что в каталогах различных производителей инструмента мартенситные нержавеющие стали (типа 20Х13, 40Х13, 65Х13, 14Х17Н2, 95Х18 и др.) часто вносят в таблицы раздела группы Р. При обработке подобных материалов назначаются инструменты (марки сплавов) соответствующие для обработки сталей из раздела ISO группы Р. Мартенситная структура твердая, и вызывает в основном износ по задней поверхности. Применение твердых сплавов с многослойными износостойкими покрытиями, которые в сочетании обеспечивают и хорошую термостойкость, и высокую износостойкость позволяют вести обработку таких сталей без особых сложностей. Коэффициент обрабатываемости таких сталей в отожженном состоянии, или в закаленном и отпущенном состоянии при твердости 270-340HB для твердого сплава составляет Кʋтв.спл.=0,6-0,8.

Обрабатываемость многих сталей улучшается в результате отжига и отпуска , которые приводят к снижению действительного предела прочности при максимальном выделении из твердого раствора и максимальной коагуляции карбидов. Плохо обрабатываются стали и как с очень низкой твердостью, так и с высокой.

Обработка закаленных материалов / Machining of hard materials

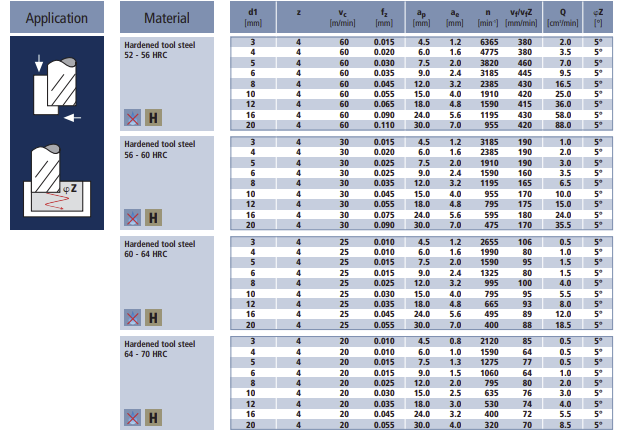

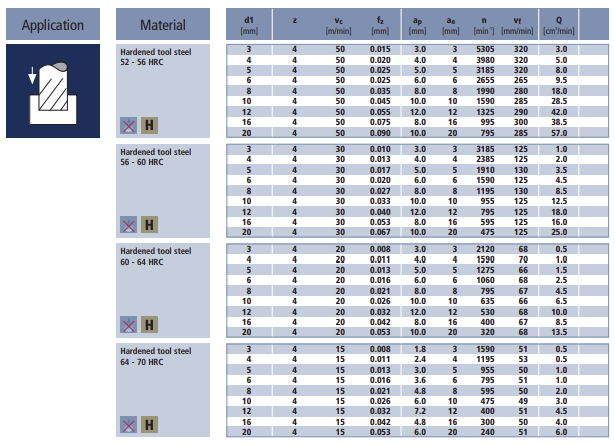

Механическая обработка заготовок каленых деталей Удельная сила резания 2550 — 4870 Н/мм2 Закалённые сорта стали твёрдостью 45 — 68 HRC Группа ISO Н

Механическая обработка заготовок каленых деталей Удельная сила резания 2550 — 4870 Н/мм2 Закалённые сорта стали твёрдостью 45 — 68 HRC Группа ISO Н _ Материалы заготовок К этой группе материалов относятся Наиболее распространены цементированная сталь ( 60 HR подшипниковая сталь ( 60 HR и инструментальная сталь ( 68 HR Также к этой группе относятся высокопрочные чугуны — белый ( 50 HRC) и ADI Kymenite ( 40 HRC). В эту группу входят также конструкционная сталь (40-45 HR марганцевая сталь стеллит сталь полученная порошковой металлургией. Обычно токарная обработка твёрдых деталей попадает в диапазон 55 — 68 HRC. Обрабатываемость Закалённые стали реже других подвергаются механообработке и наиболее распространенным её видом являются чистовые операции. Удельная сила резания 2550 — 4870 Н/мм2. Обработка как правило сопровождается удовлетворительным отводом стружки. Силы резания и мощность затрачиваемая на резание довольно высоки. Материал режущего инструмента должен иметь высокую стойкость к пластической деформации (сохранять твёрдость при высокой температуре) высокую химическую стойкость (при высокой температуре) механическую прочность и стойкость к абразивному износу. Всеми вышеперечисленными свойствами обладает кубический нитрид бора применение которого позволяет заменить шлифование токарной обработкой. При точении также используется смешанная или армированная керамика когда к заготовке нет повышенных требований по качеству обработанной поверхности твёрдость материала слишком высока для твердого сплава. Твёрдый сплав преобладает на операциях фрезерования и сверления и применяется при твёрдости до 60 HRC. Типовые детали Передаточные валы корпуса КПП рулевые шестерни штампы. Более подробная информация по обработке материалов ISO Н приведена в разделах Точение с. A 40 Отрезка и обработка канавок с. В 9 Фрезерование с. D 41 и Сверление с. E 17. Коды MC для закалённой стали Код MC Группа обрабатываемого материала Подгруппа обрабатываемого материала Метод получения Термическая обработка Твёрдость Удельная сила резания (Н/мм2) mc H1.1.Z.HA твёрдость 50 Z HA 50 HRc 3090 0.25 H1.2.Z.HA 1 сталь 2 твёрдость 55 Z ковка прокат HA закалка (+отпуск) 55 HRc 3690 0.25 H1.3.Z.HA 1 (супертвёрдая) 3 твёрдость 60 Z холодная вытяжка HA 60 HRc 4330 0.25 H1.4.Z.HA 1 4 твёрдость 63 Z HA 63 HRc 4750 0.25 H2.0.C.UT 2 отбелённый чугун 0 основная группа C литьё UT необработанная 55 HRc 3450 0.28 H3.0.C.UT 3 отбелённый чугун 0 основная группа C литьё UT не указано 40 HRc H4.0.S.AN 4 отбелённый чугун 0 основная группа S спекание AN отжиг 67 HRc SANDVIK H 35 Закалённая сталь Определение Закалённая сталь

Выбор сплава для токарной обработки

Марка сплава Область применения Применение А10 М05-М15 К05-К15 N05-N20 S05-S15 H10-H15 — современный аналог сплава ВК60М; — чистовая и получистовая обработка твердых, легированных и отбеленных чугунов, закаленных сталей и некоторых марок нержавеющих, жаропрочных сталей и сплавов, особенно сплавов на основе титана, вольфрама и молибдена B20 K15-K25 N15-N30 S10-S20 M15-M25 — современный аналог сплава MC321; — получистовое и черновое точение заготовок из чугунов, жаропрочных сталей и сплавов, коррозионно-стойких сталей, цветных металлов и сплавов, неметаллов при средних скоростях резания, сечения среза: -высокая механическая и термоударная прочность режущих кромок. B35 K20-K35 S20-S30 M25-M40 N25-N30 — современный аналог сплава BK8; — черновое точение при неравномерном сечении среза и прерывистом резании серого чугуна, цветных металлов и их сплавов, неметаллических материалов, коррозионно-стойких сталей, жаропрочных сталей и сплавов, в том числе сплавов титана. H10 P05-P20 — современный аналог сплава T15K6; — получистовое точение при неравномерном резании: — чистовое точение при прерывистом резании углеродистых и легированных сталей. H30 P25-P35 — современный аналог сплава T5K10; — черновое точение при неравномерном сечении среза и прерывистом резании; — фасонное точение углеродистых и легированных сталей, преимущественно в виде поковок, штамповок и отливок по корке окалины. T20 M15-M25 — современный аналог сплава MC221; — получистовое и черновое точение коррозионно-стойких сталей; — высокая износостойкость и механическая прочность режущих кромок T40 P30-P50 M25-M35 — современный аналог сплава MC146; — черновое точение штамповок и паковок из конструкционных, инструментальных и коррозионно-стойких сталей, сталей для отливок при средних и малых скоростях резания и больших сечениях среза; — высокая механическая и термоударная прочность режущих кромок. Марка сплава Область применения Применение А30 M20-M30 S15-S25 — современный аналог сплава BK10OM; — черновая и получистовая обработка некоторых марок коррозионно-стойких сталей, высокопрочных и жаропрочных сталей и сплавов, сплавов на основе титана, вольфрама и молибдена. B25 K20-K30 — современный аналог сплава BK6; — черновое и получерновое точение серого чугуна. H05 P01-P05 H15-H25 — современный аналог сплава T30K4; — чистовое точение с малым сечением среза углеродистых и легированных сталей; — обработка закаленных сталей (с твердостью 50-55 HRC) T50 P40-P50 M30-M40 — современный аналог сплава TT7K12; — тяжелое черновое точение стальных поковок, штамповок и отливок по корке с раковинами при наличии песка, шлака и различных неметаллических включений при неравномерном сечении среза и наличии ударов углеродистых и легированных сталей, коррозионно-стойких сталей. Марка сплава Характеристика сплава. Облать применения ISO Применение AP10AT Твердый сплав с градиентным покрытием PVD и мелкозернистой основой. M05-M15 S05-S15 H10-H15 N01-N15 K05-K10 — чистовая и получистовая обработка коррозионно-стойких сталей, жаропрочных сплавов, титановых сплавов, цветных металлов,чугуна, материалов повышенной твердости. BC20HT Твердый сплав с покрытием CVD. K10-K20 H15-H20 — чистовая и получистовая обработка чугуна, стали и закаленной стали; — высокая износостойкость при средних и высоких скоростях резания; — твердая основа. BC25HT Твердый сплав с покрытием CVD. K15-K25 — чистовая и получистовая обработка чугуна; высокая износостойкость при средних и высоких скоростях резания. BC35PT Твердый сплав с покрытием CVD. K20-K30 M20-M35 — сплав повышенной надежности для обработки всех видов чугунов и нержавеющих сталей мартенситного и ферритного классов при тяжелых условиях резания; — прочная основа. BP20AM Твердый сплав с мультислойным PVD покрытием. M10-M15 S10-S20 K10-K25 N10-N30 — чистовая и получистовая обработка чугуна, коррозионно-стойких сталей, жаропрочных сплавов, титановых сплавов, цветных металлов. BP35AM Твердый сплав с мультислойным PVD покрытием. M25-M40 S15-S30 — прочный сплав для черновой обработки коррозионно-стойких сталей, жаропрочных сталей и сплавов том числе титана при неблагоприятных условиях резания. TC20HT Твердый сплав с покрытием CVD. P10-P25 — чистовая и получистовая обработка стали при средней и высокой скорости резания; — высокая износостойкость. TC40PT Твердый сплав с покрытием CVD. P20-P40 M20-M30 — высокопроизводительная обработка углеродистой и легированной стали, стального литья, коррозионно-стойких сталей мартенситного и ферритного классов при тяжелых условиях резания; — прочная основа. TP20TT Твердый сплав с покрытием PVD. M10-M25 — чистовая и получистовая обработка коррозионно-стойких сталей при средней и высокой скорости резания; TP40AM Твердый сплав с мультислойным PVD покрытием. P30-P50 — прочный сплав для черновой обработки углеродистых, легированных сталей при неблагоприятных условиях; TP40TT Твердый сплав с покрытием PVD. M20-M35 — прочный сплав для черновой обработки углеродистых, легированных и коррозионно-стойких сталей при неблагоприятных условиях. Марка сплава Характеристика сплава Область применения по ISO Применение AP30AT Твердый сплав с градиентным покрытием PVD и мелкозернистой основой. M15-M30 S10-S25 H20-H25 — получистовая обработка коррозионно-стойких и закаленных сталей, жаропрочных сплавов, титановых сплавов; — используется при высоких требованиях к точности и качеству поверхности. BP20TT Твердый сплав с покрытием PVD. M10-M20 — чистовая и получистовая обработка коррозионно-стойких сталей; HP10TT Твердый сплав с покрытием PVD. P05-P15 — чистовая обработка стали и стального литья; HP30TT Твердый сплав с покрытием PVD. P20-P35 — получистовая и черновая обработка углеродистых и легированных сталей; TC20PT Твердый сплав с покрытием CVD P10-P25 — чистовая и получистовая обработка сталей при средней и высокой скорости резания; — высокая прочность. TC35PT Твердый сплав с покрытием CVD P25-P40 — высокопроизводительная обработка стального литья, коррозионно-стойких сталей мартенситного и ферритного классов при тяжелых условиях; — прочная основа. TP20AM Твердый сплав с мультислойным PVD покрытием. P15-P30 — чистовая и получистовая обработка углеродистых, легированных сталей при высоких и средних скоростях резания. Чем обрабатывать закаленную сталь

Закалка – самый популярный способ сделать сталь твёрже. Закалённые стали настолько прочны, что для работы с ними придётся воспользоваться специализированным инструментом. Каким? Узнаете в этой статье.

Три этапа закалки стали

1.

Стадия первая: нагрев

Во время закалки сталь подвергается нагреву до такой температуры, что железо, входящее в её состав, меняет свою структуру, а заодно насыщается углеродом.Большинство сталей во время закалки нагревают до 800-900°С. Чем больше в закаляемом материале углерода и легирующих веществ, тем выше окажется температура. Так, для быстрорезов придётся подобрать более высокую температуру каления – 1200-1300°С.

Стоит отметить, что стали с высоким содержанием углерода и легирующих элементов при быстром нагреве часто трескаются. Именно поэтому их нагрев осуществляется постепенно с перерывами на выравнивание температуры по всей глубине изделия.

2.

Стадия вторая: охлаждение

После выдержки в течение определенного времени, сталь подвергают охлаждению. Процесс проходит довольно быстро, чтобы не допустить образования промежуточных форм железа. Металл упрочняется, возможна заклка до 65 HRC.Почти всегда деталь прогревают на всю глубину. В этом случае при резком охлаждении твёрдость стали внутри и снаружи будет отличаться совсем незначительно. Если же необходимо, чтобы изделие оставалось пластичным внутри, но при этом твёрдым снаружи, то его прогревают поверхностно, периодически охлаждая металл водой.

3.

Стадия третья: отпуск

Несмотря на высокую твёрдость, закаленная сталь оказывается очень хрупким материалом. Недостаток можно устранить с помощью отпуска, то есть нагрева стали до температуры ниже фазового превращения. Конечно, после такой процедуры материал становится чуть менее твёрдым, зато приобретает пластичность.Чем обрабатывать закалённую сталь?

Из-за высокой твёрдости закалённой стали, при токарной и фрезерной обработке приходится отдавать предпочтение в пользу износостойкого инструмента. Другой просто не выдержит работу со столь прочным металлом.

Материал режущего инструмента должен иметь хорошую стойкость к пластической деформации (красностойкость), химическую стабильность при сильном нагреве, механическую прочность и устойчивость к абразивному износу.

В каталоге компании ТИГРОТЕХ вы всегда найдете актуальные цены и наличие на пластины, специально предназначенные для точения закалённых материалов. Удобный фильтр поможет вам в этом.

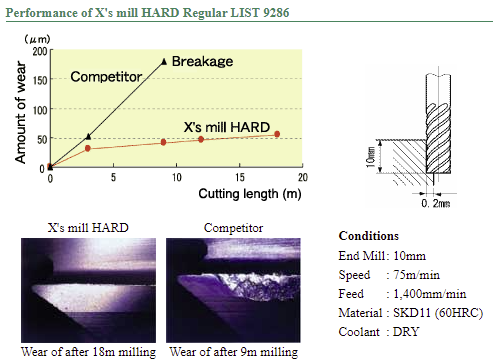

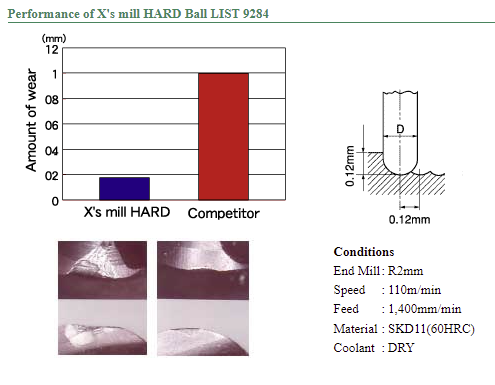

Что касается фрезерования, то предлагаем обратить внимание на особую серию южнокорейских фрез Widin, применяемую для обработки закалённых сталей.

Книга посвящена обработке резанием закаленных легированных конструкционных сталей. В ней изложены результаты исследований и данные передового производственного опыта в области точения, торцевого фрезерования, сверления, развертывания, зенкерования и резьбонарезания закаленных сталей. Она содержит практические рекомендации по выбору конструкции и геометрии инструмента, а также режимов резания. Книга предназначена для инженерно-технических работников машиностроительных заводов. Она может быть полезна также научным работникам и студентам машиностроительных вузов и техникумов.

Оглавление:

Глава I. Механические свойства закаленных легированных конструкционных сталей. 1. Классификация легированных сталей. 2. Конструкционные легированные стали. 3. Влияние легирующих элементов на механические свойства конструкционных сталей в высокоотпущенном состоянии. 4. Влияние легирующих элементов на механические свойства конструкционных сталей в низкоопущенном (закаленном) состоянии. 5. Современные представления о механических свойствах закаленных сталей.

Глава II. Металлокерамические твердые сплавы и минералокерамика. 6. Общие сведения. 7. Отечественные твердые сплавы. 8. Иностранные твердые сплавы. 9. Минералокерамика.

Глава III. Точение закаленных сталей. 10. Характеристика условий исследований, проведенных автором. 11. Стружкообразование. 12. Критерий затупления резца. 13. Выбор твердых сплавов. 14. Влияние различных факторов на силы резания. 15. Геометрия режущей части резца. 16. Влияние различных факторов на стойкость резца и скорость резания. 17. Качество поверхности и точность обработки. 18. Псперечное фасонное точение. 19. Точение резцами, оснащенными минералокерамикой. 20. Некоторые вопросы практики точения закаленных сталей. 21. Обработка закаленных сталей путем ввода в зону резания электрического тока.

Глава IV. Торцевое фрезерование закаленных сталей. 22. Конструкция фрез. 23. Критерий затупления и период стойкости фрезы. 24. Геометрия режущей части фрезы. 25. Влияние различных факторов на стойкость фрезы и скорссть резания. 26. Сила резания и эффективная мощность. 27. Чистота обработанной поверхности.

Глава V. Сверление закаленных сталей.

Глава VI. Развертывание закаленных сталей. 28. Конструкция разверток и технологическая оснастка. 29. Геометрия режущей части развертки и марка твердого сплава для ее оснащения. 30. Износ развертки и критерий ее затупления. 31. Стойкостные зависимости. 32. Влияние различных факторов на точность размеров и чистоту поверхности после развертывания.

Глава VII. Зенкерование закаленных сталей.

Глава VIII. Нарезание резьбы на закаленных сталях. 33. Критерий затупления резца. 34. Определение оптимального числа проходов. 35. Влияние поперечной подачи резца на его стойкость. 36. Влияние радиуса закругления вершины и переднего угла резца на его стойкость. 37. Выбор твердого сплава. 38. Влияние доводки режущих элементов резца на его стойкость. 39. Зависимость скорости резания от стойкости резца, шага резьбы и поперечной подачи резца. 40. Заключение.

Глава IX. Некоторые соображения о физических явлениях при механической обработке закаленных сталей. 41. Скоростное резание закаленных стаяей. 42. Качество поверхности при механической обработке закаленных сталей. 43. Характер стружки и нарост на резце при точении закаленных сталей. 44. О переднем и заднем углах резца при точении закаленных сталей. 45. Теоретическое исследование сил резания при точении закаленных сталей. 46. Термо-скоростная гипотеза обработки закаленных сталей. 47. Соотношение твердостей обрабатываемого материала и режущего инструмента.

Приложения. Режимы точения, торцевого фрезерования, сверления, развертывания, зенкерования и резьбонарезания закаленных легированных конструкционных сталей. Использованная литература.

Похожие книги:

- Приводы машин: Справочник/В. В. Длоугий, Т. И. Муха, А. П. Цупиков, Б. В. Януш; Под общ. ред. В. В. Длоугого. — 2-е изд., перераб. и доп. — Л.:Машиностроение, Ленингр. отд-ние, 1982. — 383 с, ил.

Метки: Влияние легирующих элементов, Зенкерование закаленных сталей, Классификация легированных сталей, Конструкционные легированные стали, Механическая обработка закаленных сталей, Механические свойства закаленных легированных сталей, Нарезание резьбы на закаленных сталях, Развертывание закаленных сталей, Сверление закаленных сталей, Точение закаленных сталей, Фрезерование закаленных сталей

Каленый металл (характеристики и особенности материала, важные нюансы)

- нагрев заготовки или изделия выше критической температуры, при которой кристаллическая решетка материала изменяет свою структуру;

- быстрое охлаждение стали.

![]()

Фотография №1: процесс закалки

- С полиморфным вращением. По этой технологии закаливают стали и сплавы на основе черных металлов. Для нормализации пластичности и вязкости, а также для снижения хрупкости используют отпуск. Он незначительно уменьшает прочность заготовок и изделий.

- Без полиморфного вращения. По этой технологии закаливают цветные металлы и сплавы на их основе. Нужные характеристики материалы приобретают после процесса «старения».

- Закалка в одном охладителе. Нагретый металл просто погружают в закалочную жидкость до полного охлаждения.

- Изотермическая закалка. Деталь или изделие выдерживается в охладительной среде только до тех пор, пока не произойдет изотермическое преобразование кристаллической решетки. При этом образуется аустенит.

- Прерывистая закалка. Этот метод повышения физико-химических свойств металлов и сплавов предполагает использование двух охлаждающих сред. Вначале заготовка или изделие быстро охлаждается в первичной среде (вода). Затем происходит медленное остывание, к примеру, в масле. Таким способом закаливают углеродистую сталь и изделия из нее.

- Ступенчатая закалка. Ее проводят в среде, которая имеет температуру выше мартенситной точки. При этом металл приобретает температуру закалочной ванны во всех точках сечения. После этого происходит окончательное медленное охлаждение заготовки или изделия.

- Струйчатая закалка. Предполагает обрызгивание металла струей воды. Чаще всего этот способ используют для повышения физико-химических свойств частей деталей или изделий. Технология обеспечивает более высокую степень прокаливаемости.

- Вода.

- Соляные растворы.

- Щелочные растворы

- Расплавленный свинец.

- Технические масла.

К самым лучшим охлаждающим средам относят растворы поваренной соли и каустической соды.

![]()

Заказать закалку стали в ЧЗМК

Череповецкий завод работает для вас более 55 лет. Мы занимаемся изготовлением конструкций из металла, а также оказываем различные услуги по обработке стали. Наши квалифицированные специалисты выполняют работу качественно, в собственных цехах и на современном оборудовании.

Заказывая закалку стали у нас, вы можете не беспокоиться о качестве и результате. За процессом работы наши клиенты наблюдают с помощью онлайн-трансляции, а на все услуги у нас действует гарантия сроком от 12 до 24 месяцев.

Мы доставляем заказы во все регионы России и предлагаем удобные способы оплаты. Заплатить вы сможете наличным или безналичным расчетом.

Для получения консультации или оформления заказа звоните нам или оставляйте онлайн-заявку на сайте. Наши опытные менеджеры всегда рады помочь вам.

- Экономическая эффективность закалки напрямую зависит от скорости термообработки и охлаждения. Чем она выше, тем меньше расходуется энергии. Однако быстрый нагрев приводит к возникновению большого перепада температур между поверхностными слоями и сердцевинами изделий. В результате появляются трещины и происходят деформации. Именно поэтому термическая обработка проводится плавно и равномерно. Процесс контролирует технолог-термист. Используются табличные значения и эмпирические формулы.

- На процесс преобразования структуры и изменения состава металла при его калении напрямую влияет скорость охлаждения заготовки или изделия. Например, быстрое охлаждение с применением обычной воды комнатной температуры приводит к получению углеродистой стали с мартенситной структурой, а при использовании горячей жидкости или масел получаются трооститы.

- Режимы термической обработки и охлаждения также зависят от форм и размеров деталей и изделий. Поэтому в каждом конкретном случае специалисты разрабатывают индивидуальные операционные карты и маршрутные технологии.

- Технология получения каленого металла выглядит так.

- Все поверхности тщательно очищаются от ржавчины, масла и иных загрязнений.

Деталь или изделие равномерно прогревается до нужной температуры.

Особенности охлаждения различных деталей и изделий

- Тонкостенные детали и изделия, изготовленные из углеродистых и легированных сталей, охлаждают с применением минеральных масел. Процесс происходит при постоянной температуре. Она не зависит от температуры воздуха. Вода в охладителе должна отсутствовать.

- Для каления углеродистых сталей со сложным химическим составом используют комбинированное охлаждение. Вначале заготовку помещают в воду, а затем – в масляную ванну. Смена сред должна происходить очень быстро.

- Детали, заготовки и изделия сложных форм охлаждают с применением раствора каустической соды (50 %). Его нагревают до +60 °C. Сталь, охлажденная в этой среде, приобретает светлый оттенок.

Для получения простых каленых деталей и изделий из металлов чаще всего применяют обычную воду. Оптимальная температура — +30 °C. Соли и примеси в среде должны отсутствовать.

Закалка стали в условиях дома или дачи

Конечно, лучший результат от закалки получится, если она осуществляется профессионалами с большим опытом работы и в производственных условиях. Бывает такое, что вы приобрели инструмент, но он оказался недокаленным или незакаленным. В этих случаях прибегают к закалке в бытовых условиях. Этому процессу легко научиться. Осуществлять закалку можно на простом костре. Достаточно соблюдать следующую последовательность действий:

- Для начала подготовьте два сосуда – с водой и маслом.

- Затем подготовьте инструмент, с помощью которого вы будете опускать изделие в костер и вынимать его. Можно использовать простые клещи.

- Далее нужно развести костер и подождать, пока образуются угли. На них кладем металлическое изделие, которое будем подвергать закалке.

- Внимательно следите за оттенком, которое принимает пламя, и за цветом углей. Огонь не должен быть белым, а раскаленный угли, напротив, принимают белый цвет. Для процесса домашней закалки оптимальный цвет пламени – малиновый. Если пламя белое, это говорит о высокой температуре, которая просто сожжет деталь.

- Следите, чтобы на стальной детали не появились пятна синего или черного цвета. Они говорят о деформации изделия из-за сильного размягчения. Если сталь приняла белый оттенок, ее можно выкидывать.

- Как только металл нагрелся до оптимального уровня температуры, необходимо вытащить его из огня и опустить в масло. Делаем это 3 раза. В первый раз опускаем на 3 секунды. Каждый раз увеличиваем время на столько же. Опускаем и резко вынимаем.

- Затем опускаем инструмент в сосуд с водой и оставляем там до полного остывания.

![]()

Изделия вытянутой формы необходимо поместить в форму вертикально. Для того чтобы определить оптимальную температуру в домашних условиях, можно воспользоваться специальной таблицей цветов. Вместо костра можно использовать простую печку.

Отпуск каленого металла

Отпуск металла — это заключительная стадия каления, применяемая для уменьшения твердости, снижения хрупкости и устранения внутренних напряжений. Технология предполагает нагрев металла до определенной температуры с последующим охлаждением. Оно может проходить как на открытом воздухе, так и в различных жидкостях (масляные и расплавные среды).

Фазовые состояния и структуры металлов напрямую зависят от температур нагрева. Чем она выше, тем ниже твердость и хрупкость, но выше вязкость и гибкость.

Активно применяют три вида отпуска металла при калении. Предельные температуры нагрева различны.

- Низкий отпуск. Предельная температура нагрева – 300 °C. При такой температуре отпуска получаются материалы с максимально высокой твердостью. При этом снижаются внутренние напряжения, а также повышается вязкость износостойких сталей.

- Средний отпуск. Предельная температура нагрева — +450°C. Применяется при калении металлических деталей и изделий для получения повышенных показателей упругости и прочности. Вязкость при этом остается на определенном заданном уровне. По этой технологии получают рессорные и пружинные стали. Охлаждение обычно проводится на открытом воздухе.

- Высокий отпуск. Проводится в температурном диапазоне от 450 до 650 °C. После такого отпуска:

- каленый металл становится пластичным;

у заготовки или изделия повышаются относительные удлинение и сужение;

![]()

Изображение №1: влияние температуры отпуска на механические свойства металлов и сплавов

Технология закалочного процесса

Нагрев и выдержка

Температура нагрева стали при закалке зависит от ее химического состава. В общем случае наблюдается закономерность – чем меньше процентное содержание углерода, тем выше должна быть температура нагрева. Понижение температуры нагрева приводит к тому, что нужная структура не успевает сформироваться. Последствия перегрева:

- обезуглероживание;

- окисление поверхности;

- увеличение внутреннего напряжения;

- изменение структурных составляющих.

Изделия сложных форм предварительно подогревают. Для этого их два-три раза опускают на несколько минут в соляные ванны или держат короткое время в печах, нагретых до температур +400…500°C. Период выдержки определяется габаритами изделия и их количеством в печи. Все части изделия должны прогреваться равномерно.

Таблица температур закалки различных марок стали

Марка Температура, °C Марка Температура, °C 15Г 800 50Г2 805 65Г 815 40ХГ 870 15Х, 20Х 800 3Х13 1050 30Х, 35Х 850 35ХГС 870 40Х, 45Х 840 30ХГСА 900 50Х 830 Температуру нагрева измеряют с помощью пирометров – контактных и бесконтактных, инфракрасных приборов.

Охлаждение

Для охлаждения используется вода – чистая или с растворенными в ней солями, щелочные растворы. Для легированных сталей используется обдув или охлаждение в минмаслах. В изотермических и ступенчатых процессах для охлаждения используются расплавы солей, щелочей и металлов. Такие среды могут чередоваться между собой.

Отпуск

В зависимости от необходимой температуры отпуск осуществляется в масляных, щелочных или селитровых ваннах, печах с принудительной циркуляцией воздушных потоков, горячем песке.

Низкий отпуск, проводимый при +150…+200°C,служит для устранения внутренних напряжений, некоторого повышения пластичности и вязкости без существенного ухудшения твердости. Низкий отпуск востребован для измерительного и металлообрабатывающего инструмента, других деталей, которые должны сочетать твердость и устойчивость к износу.

Для быстрорежущих сталей отпуск осуществляют при температурах +550…580°C. Такую процедуру называют вторичным отвердением, поскольку она приводит к дополнительному росту твердости.

Как просверлить каленый металл

В первую очередь — перечислим основные особенности сверления заготовок и изделий из каленого металла. Для успешной обработки необходимо:

- правильно подобрать сверло;

- подготовить заготовку или изделие;

- применять смазочно-охлаждающую жидкость.

Какой инструмент выбрать для сверления каленого металла

Для сверления каленого металла лучше всего подходят инструменты, изготовленные из сталей следующих марок.

- Р18. Инструменты из стали этой марки — лучший выбор. Эти сверла по каленому металлу появились еще во времена СССР. Материал содержит до 18 % вольфрама. Это придает стали высокую прочность. Поверхности не перегреваются и изнашиваются медленно.

- Р6М5К5. Сталь этой марки содержит 6% вольфрама и по 5 % молибдена и кобальта. Эти сверла по каленому металлу могут выдерживать максимальные тепловые нагрузки при обработке закаленных деталей и изделий.

- HSS-Co. Это зарубежный аналог предыдущей стали.

![]()

Фотография №2: сверло по каленому металлу из стали марки HSS-Co

Мастера выбирают сверла из сталей именно этих марок из-за оптимального сочетания цены и эффективности обработки высокопрочных каленых металлов.

Обратите внимание! Перед сверлением необходимо тщательно очистить заготовку или изделия от масел, жиров и иных загрязнений.

Советы по применению СОЖ при обработке каленого металла

- Добавляйте СОЖ на режущие кромки инструментов. В процессе обработки жидкость разлетается и испаряется. Смазку нужно своевременно обновлять.

- Перед обработкой детали или изделия необходимо также нанести СОЖ на целевую поверхность.

- Во время сверления каленого металла делайте небольшие перерывы для остывания заготовки и инструмента.

При закалке для переохлаждения аустенита до температуры мартенситного превращения требуется быстрое охлаждение, но не во всём интервале температур, а только в пределах 650—400 °C, то есть в том интервале температур, в котором аустенит менее всего устойчив и быстрее всего превращается в ферритно-цементитную смесь. Выше 650 °C скорость превращения аустенита мала, и поэтому смесь при закалке можно охлаждать в этом интервале температур медленно, но, конечно, не настолько, чтобы началось выпадение феррита или превращение аустенита в перлит.

Механизм действия закалочных сред (вода, масло, водополимерная закалочная среда, а также охлаждение деталей в растворах солей) следующий. В момент погружения изделия в закалочную среду вокруг него образуется плёнка перегретого пара, охлаждение происходит через слой этой паровой рубашки, то есть относительно медленно. Когда температура поверхности достигает некоторого значения (определяемого составом закаливающей жидкости), при котором паровая рубашка разрывается, то жидкость начинает кипеть на поверхности детали, и охлаждение происходит быстро.

Читать также: Трансформатор для паяльной станции

Первый этап относительно медленного кипения называется стадией плёночного кипения, второй этап быстрого охлаждения — стадией пузырькового кипения. Когда температура поверхности металла ниже температуры кипения жидкости, жидкость кипеть уже не может, и охлаждение замедлится. Этот этап носит название конвективного теплообмена.

Как согнуть каленый металл

Для сгибания металлических заготовок и изделий на производстве обычно применяют прессы следующих видов.

- Пневматические и гидравлические. Это стандартное оборудование для сгибания металла. Заготовки помещают между пуансонами и матрицами. Это позволяет сгибать даже утолщенные детали и изделия. Гидравлические прессы используют чаще. Их преимущества — низкая стоимость и простота эксплуатации.

- Поворотные. Сгибание металла происходит между специальными балками и плитами. Технология отлично подходит для обработки простых изделий из каленого металла с небольшими габаритами.

- Ротационные. На этих станках каленый металл сгибают специальные валики. Ротационные станки чаще всего используют для мелкосерийного производства крупногабаритных изделий.

![]()

Фотография №3: сгибание металла на станке

Обратите внимание! Хорошая производительность обеспечивается при использовании ротационных и поворотных прессов. Обработка происходит в автоматическом режиме. Заранее рассчитывать усилия не требуется.

Дефекты, возникающие при закалке стали.

Как нарезать резьбу в каленом металле

Для этой операции также лучше всего подходят инструменты, изготовленные из быстрорежущих сталей и твердых сплавов. Для нарезания внутренних резьб используют метчики, а для наружных — плашки.

Технология нарезания внутренних резьб

Для нарезания внутренней резьбы определенного размера обычно используют три метчика: черновой (№1), получистовой (№2) и чистовой (№3).

Действуйте по следующей схеме.

- Сделайте разметку.

- Накерните отверстие.

- Смажьте будущее отверстие и сверло.

- Закрепите деталь.

- Установите сверло.

- Настройте режим резания. Обработку начинайте с малых оборотов. После погружения сверла в металл скорость можно понемногу увеличивать.

- Просверлите отверстие под резьбу и раззенкуйте. Удалите стружку. Смажьте метчик №1 и заготовку.

- Установите инструмент. Оси (его и отверстия) должны совпадать.

- Сделайте первый проход. После каждого полного оборота метчика делайте пол-оборота в обратном направлении. При необходимости удаляйте стружку.

- Сделайте проходы с применением получистового и чистового метчиков.

Технология нарезания наружных резьб

Для этого применяют плашки. Обрабатывайте заготовки по такой технологии.

- Установите инструмент в держатель подходящего размера. Закрепите плашку при помощи винтов.

- Сделайте фаску на конце заготовки.

- Нанесите СОЖ на поверхности.

- Наложите плашку на заготовку. Ее плоскость должна быть перпендикулярно оси обрабатываемой детали.

- Нарежьте резьбу. После одного-двух-витков делайте возвраты на пол-оборота.

- Удостоверьтесь в точности нарезанной резьбы.

Проверка металла на наличие термообработки

Перед процедурой закалки необходимо убедиться, что купленная нами сталь не подвергалась ранее термической обработке. Проверить это можно при помощи обычного паяльника. Инструмент нужно нагреть и провести им по металлическому изделию. Если он прилипает к металлу, то изделие не подвергалось термообработке. Если паяльник плавно проходит по поверхности или резко от нее отскакивает, то металлический предмет хорошо или слишком сильно обработан под воздействием высоких температур. Если следов термообработки не обнаружено, необходимо сделать ее самостоятельно.

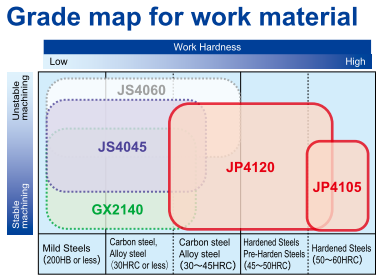

- иногда встречается в литературе еще один диапазон 65-70 HRC и до 90 HRA (это область применения PCBN инструментов)

Нас в большей степени будут интересовать первые три диапазона твердости закаленной стали. Кстати еще нужно оговорится, что и хим.состав закаленных сталей, тоже оказывает существенное влияние на обрабатываемость (но этот материал уже выходит за рамки данной статьи). Так же важно понимать вид термообработки и глубину закаленного слоя - либо это сквозная закалка стали, либо это варианты ХТО (цементация, нитроцементация, азотирование).

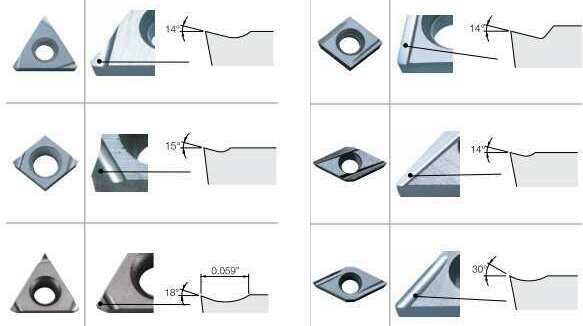

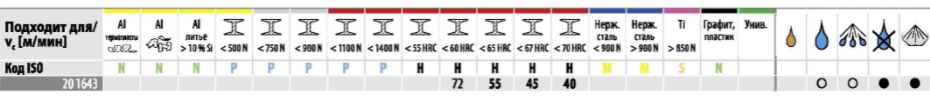

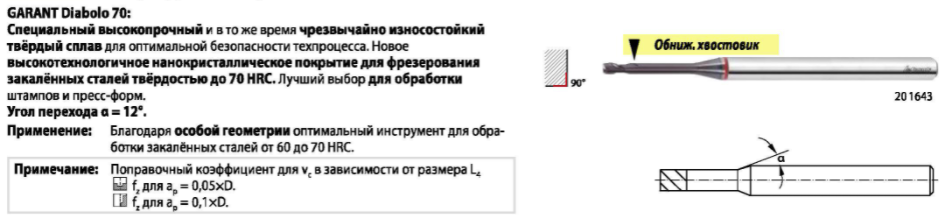

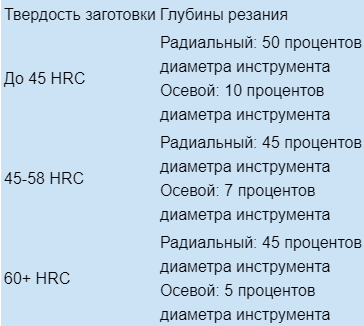

А дело в том, что незначительное увеличение твердости по шкале HRC вызывает значительное увеличение нагрузки на режущую кромку инструмента. И это важно, в выборе геометрии режущей части инструмента. Ниже, для наглядности, представлена информация с сайта Hoffmann Group.

![]()

![]()

![]()

Уильям Дж. Ховард-младший, менеджер по продукции для вертикальных обрабатывающих центров Makino, написал книгу по твердому фрезерованию - «Решения для высокоскоростного твердого фрезерования» от Hanser Gardner Publications.

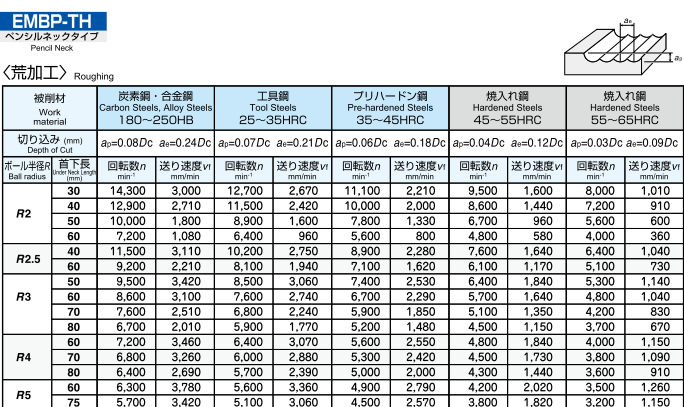

Если в цехе есть действительно высокопроизводительный станок с более производительным инструментом, и при отсутствии рекомендаций экспертов, предлагающих более конкретные параметры, диапазоны и уравнения, представленные ниже рекомендации, должны дать хорошую отправную точку для применения твердого фрезерование более эффективно.

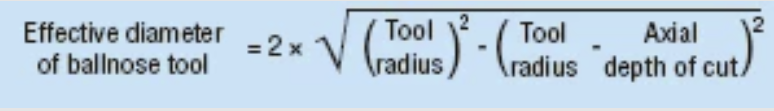

Использование концевой фрезы с шаровой головкой для твердого фрезерования сложных поверхностей штампа и пресс-формы только делает потребность в высокой скорости более вероятной. Когда шарообразный инструмент режет на небольшой осевой глубине резания, инструмент не режет на весь свой диаметр.

Чтобы определить значение частоты вращения, необходимое для достижения необходимого значения sfm с таким инструментом, используйте эффективный диаметр инструмента, который рассчитывается по формуле на рисунке

![]()

Нагрузка на кромку или скорость подачи в мм на зуб можно приблизительно определить как функцию от фактического диаметра инструмента. В качестве отправной точки для подачи жесткого фрезерования используйте следующие диапазоны:

![]()

Глубина резания зависит от твердости материала - до определенной степени. Более важным фактором, влияющим на ступенчатость (или радиальную глубину резания), может быть желаемая чистота поверхности детали. Это максимальная глубина резания, которая должна использоваться при твердом фрезеровании.

Эти максимальные значения продлевают срок службы инструмента. Однако, когда целью твердого фрезерования является также гладкость поверхности, может потребоваться еще меньшая радиальная глубина.

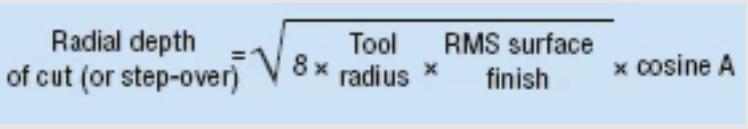

Само требование к чистоте поверхности может быть использовано для расчета этого более легкого перехода. Это потому, что значение шероховатости поверхности является показателем высоты неровностей между проходами, а высота неровностей между соседними проходами может быть математически определена по радиусу шара.

Формула, связывающая радиальную глубину резания с чистотой поверхности с помощью сферического инструмента, показана на рисунке. Термин косинус отражает возможность обработки углов уклона или конических или наклонных поверхностей. «А» - это средний угол зацепления между инструментом и наклонной поверхностью.

![]()

Скорость подачи также влияет на качество поверхности. Проход каждой режущей кромки по мере продвижения инструмента создает собственный «острие». Следовательно, если целью является гладкая поверхность, то то же значение, вычисленное как предел радиальной глубины, также должно применяться в качестве верхнего предела скорости подачи инструмента в мм на зуб.

Ключом к стойкости инструмента и качеству обработки при фрезеровании, и особенно высокоскоростном фрезеровании закаленной стали, является поддержание постоянной стружкодробной нагрузки на режущие кромки фрезерного инструмента.

Нагрузка на кромку широко варьируется; если нагрузка слишком мала или слишком велика, инструмент либо изнашивается слишком быстро, либо выкрашивается, либо ломается. Многочисленные проходы с высокой скоростью и подачей с небольшой глубиной резания - лучший способ обеспечить качество продукции.

Одна и таже фреза при одинаковых . станок, деталь, оснастка, скорость резания. но работая по разным составленным управляющим ЧПУ программам дает различную стойкость.

В первом случае это были обычные проходы фрезой (по сути строчками), при этом стойкость инструмента составила в пределах 20-25 минут рабочего времени.

Во втором случае это была изменена программа, с траекторией движения инструмента обеспечивающий плавный вход по дуге в заготовку, постоянство припуска (нагрузки) на режущей кромке, сглаживание траектории движения и отсутствие выводов инструмента из материала до конца обработки. при этом стойкость инструмента составила более часа рабочего времени.

Одна и таже фреза при одинаковых. станок, деталь, режимы. но зажатая в различной шпиндельной оснастке (применялась стратегия скоростной обработки)

В первом случае это была термооправка, и на фрезе, довольно быстро, появлялись микросколы на кромке и требовалась коррекция по скорости резания (хотя казалось бы, термооправка, хорошая жесткость закрепления). Во втором случае это был цанговый патрон ER типа повышенной точности, при этом фреза работала даже спокойнее, чем в первом случае, при умеренных режимах.

И в третьем случае, это был гидропластовый патрон, его применение позволило даже увеличить скорости резания (а следовательно и производительность), улучшило не только стойкость инструмента, но и чистоту обработанной поверхности.

Обработка с применением ВСО стратегии накладывает свои требования и на инструмент, и на оборудование, и на управляющие программы

И это тоже отчасти верное утверждение в определенных случаях . Если Вы работаете на невысоких режимах при хорошей СПИД , и температура в зоне резания не высока, и при этом в обработке материал по твердости близкий к 60 HRC, то зачастую пластины с многослойным СVD покрытием, в составе которого есть толстый слой типа Al2O3 и ультрамелкозернистой основой дадут вполне хороший результат. Для материалов 40-55 HRC предпочтительна более острая кромка инструмента и PVD покрытие.

Применение скоростной стратегии обработки инструментом с универсальным покрытием малоэффективна, т.к. температура в зоне резания может быть близка или даже выше 600-800 градусов, и стойкость подобного покрытия (и самого инструмента) будет крайне не высокой.

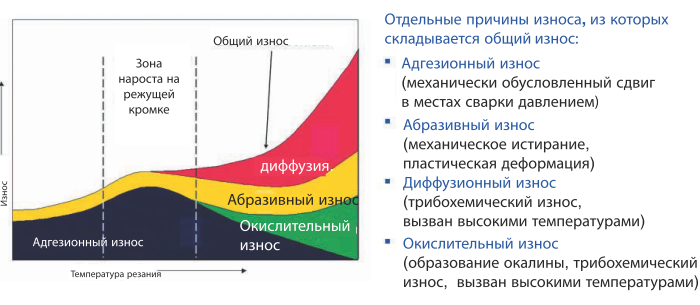

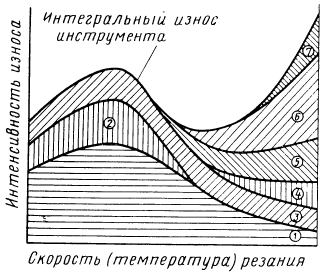

Для понимания сути проблемы хорошо бы иметь наглядность, какой тип износа преобладает с повышением температуры в зоне резания.

![]()

![]()

![]()

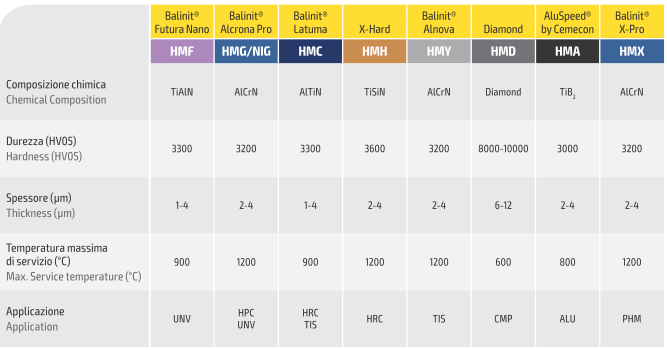

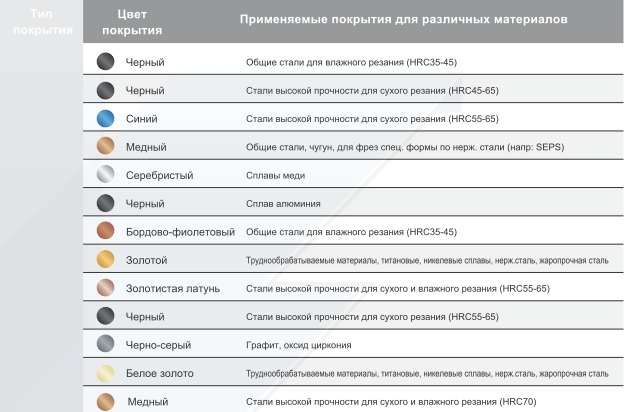

Различные виды покрытий имеют не только разный хим.состав, толщину, коэф.трения и т.д., но разную износостойкость при определенной температуре резания. При этом для обработки закаленных сталей покрытие должно не только хорошо работать на износ при высокой температуре, но и воспринимать знакопеременные нагрузки, перепады температур и иметь малую склонность к диффузии.

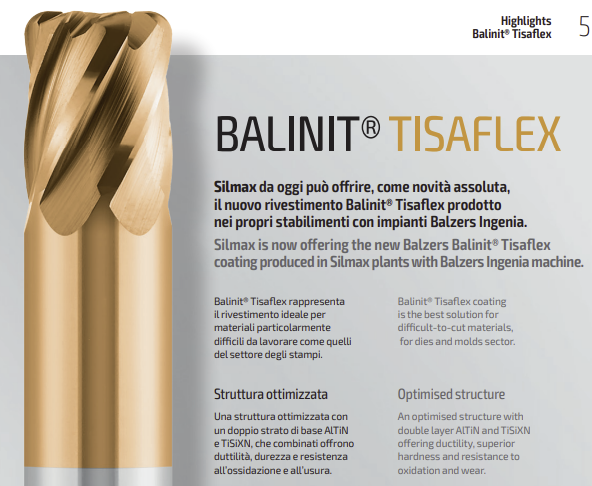

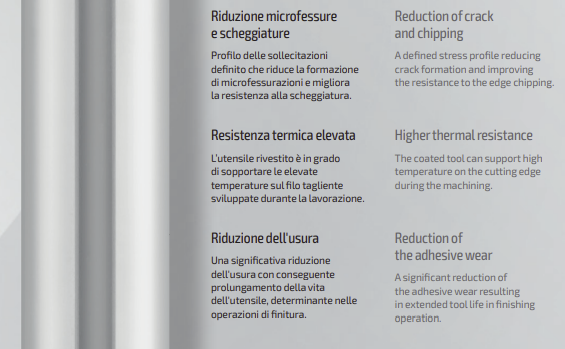

Чисто для примера типы покрытий из каталогов Silmax (Италия) и HGT (Тайвань) для монолитного инструмента.

![]()

![]()

![]()

Назревает вопрос: "А какой и чей инструмент тогда целесообразно применять для фрезерования закаленных материалов?"

Вот тут советы раздавать сложно, не хочется плохо говорить о любых производителях инструмента, но выделить более интересных видимо стоит.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Фрезерные тв.сплавные пластины производителя тоже хорошо справляются с материалами твердости выше 60HRC+

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Производителей осевого монолитного инструмента для фрезерования закаленных сталей довольно много, можно применять даже фрезы китайского фабричного или тайваньского производств. Но вот когда речь заходит о высокой производительности процесса, высокой технологической повторяемости, то многие такие дешевые инструменты становятся не целесообразны.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

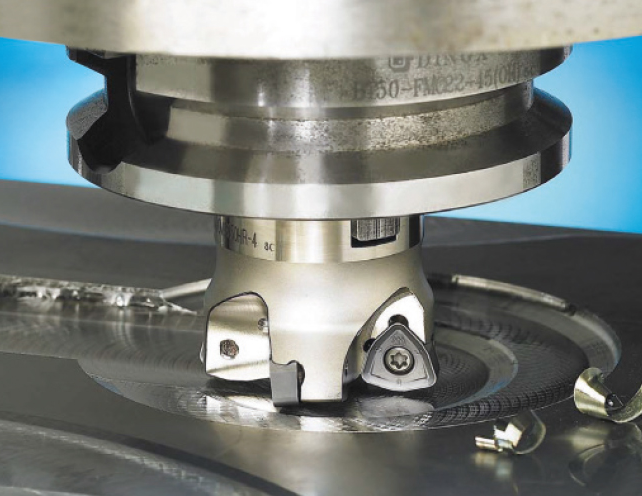

Говоря про корпусные фрезы со сменными тв.сплавными пластинами, нужно отметить, что не все фрезы и формы и геометрии пластин подходят для обработки закаленных сталей. Наибольшей популярностью пользуются круглые пластины и пластины для фрез для больших подач. Но при этом для обработки закаленных материалов такие пластины имеют соответствующую геометрию режущей кромки, сплав и износостойкое покрытие.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Но как бы не совершенствовались тв.сплавные инструменты, какие бы покрытия не применялись. но применение инструментов из PCBN и керамики, на материалах с твердостью выше 60 HRC наиболее целесообразно с точки зрения повышения производительности обработки (но при этом дополнительно накладываются требования более высокой жесткости СПИД), а на материалах с твердостью выше 63-65 HRC керамика и PCBN являются единственным возможным решением данной проблемы.

Из-за высокого уровня энергии, необходимого для создания стружки в закаленной стали, и абразивного действия заготовки, нужен инструмент из ультрамелкозернистой тв.сплавной заготовки с минимальным содержанием кобальта, чтобы выдерживать высокие нагрузки и температуры, наблюдаемые при сухой обработке.

Карбиды с покрытием обеспечивают хороший компромисс между термостойкостью и износостойкостью, а также между прочностью и вязкостью. Керамика и PCBN определенно обладают хорошими тепловыми и износостойкими свойствами, но они более хрупкие, когда дело касается ударов и неблагоприятных условий резания.

Керамика плохо себя чувствует в ситуациях, когда возникает вибрация (чрезмерный вылет инструмента и менее жесткие шпиндели или приспособления). Повреждения инструмента из керамики обычно носит механический характер. Даже при нормальных условиях фрезерования керамический инструмент изгибается при входе в резание и выходе из него.Этот изгиб вызывает скалывание режущей кромки на микроскопическом уровне. То, что выглядит как износ по задней поверхности, на самом деле является микросколом, вызванным прогибом и усилиями, действующими на инструмент. По мере распространения микросколов инструмент в конечном итоге выходит из строя.

Однако, несмотря на это, керамика широко применяется для фрезерования закаленных сталей, чугуна и жаропрочных сплавов. Это связано с тем, что кобальтовая связка карбида начинает размягчаться при температуре около 800 ° С, в то время как керамика может эффективно работать при температурах примерно до 2000 ° С. «Керамика и PCBN появляются там, где карбид исчезает», чем выше твердость, тем больше тепло, выделяемое во время обработки.

Поскольку керамика более безразлична к нагреву, скорость резки может быть намного выше. Во многих случаях твердость карбидов позволяет увеличить нагрузку на зуб, но значительное увеличение скорости с применением керамических инструментов, обеспечивает более высокую производительность. Все сводится к экономике.

Керамическими могут быть не только пластины для фрез, но сами монолитные фрезы (при этом они обеспечивают стойкость по времени соразмерную с тв.сплавными фрезами, но ведут обработку на скорости в 10-15 раз выше, чем тв.сплавные фрезы). Повышение температуры в зоне резания позволяет вести скоростную обработку при меньших силах резания.

Читайте также: