Что такое литейная сталь

Обновлено: 28.04.2024

твёрдая сталь, прошедшая в процессе производства через жидкое состояние и разлитая при этом в изложницы (для получения слитков) или литейные формы (при производстве отливок). Л. с. противопоставляется стали, которую получали прежде науглероживанием сыродутного, кричного или пудлингового железа, а также современным железоуглеродистым металлокерамическим материалам, изготовляемым спеканием металлических порошков (см. Порошковая металлургия). Древнейший способ получения Л. с. — Тигельная плавка металлов. Во 2-й половине 20 в. почти вся производимая в мире сталь является Л. с., выплавленной в кислородных конвертерах, мартеновских печах, дуговых печах и др. плавильных агрегатах.

Большая советская энциклопедия. — М.: Советская энциклопедия . 1969—1978 .

Смотреть что такое "Литая сталь" в других словарях:

Литая сталь — (L acier fondu, Flussstahl, cast steel) Всякий ковкий железный продукт, получаемый путем отливки, принято на заводах назыв. вообще Л. сталью. Такого определения мы будем здесь придерживаться, хотя многие делят Л. металл по способности его… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

ЛИТАЯ СТАЛЬ — твёрдая сталь, прошедшая в процессе произ ва через жидкое состояние. Древнейший способ получения Л. с. тигельный процесс. Во 2 й пол. 20 в. почти вся производимая в мире сталь является Л. с., выплавленной в конвертерах, мартеновских печах,… … Большой энциклопедический политехнический словарь

ЛИТАЯ СТАЛЬ — твердая сталь, прошедшая в процессе производства через жидкое состояние … Металлургический словарь

СТАЛЬ — жен., нем. уклад, углеродистое железо, получающее, при закалке, большую упругость и твердость. Выжигая из чугуна лишний углерод, получают сырую сталь, уклад; а перекаливая железо, наглухо укупоренное с углем, цементную сталь; ныне отливают также… … Толковый словарь Даля

Сталь ее виды — см. Сырцовая (пудлинговая, сварочная) сталь, Литая сталь, Классификация железных продуктов, Закаливание, Цементация, Микроструктура стали, Плиты броневые, Булат, Вальцы прокатные. О некоторых специальных видах стали, кроме того, см. Никель,… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Сталь, ее виды — см. Сырцовая (пудлинговая, сварочная) сталь, Литая сталь, Классификация железных продуктов, Закаливание, Цементация, Микроструктура стали, Плиты броневые, Булат, Вальцы прокатные. О некоторых специальных видах стали, кроме того, см. Никель,… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

литая нержавеющая сталь — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN cast stainless steelCSS … Справочник технического переводчика

СПОКОЙНАЯ СТАЛЬ — литая сталь, более полно раскисленная по сравнению с кипящей и полуспокойной сталью, что достигается вводом в металл, находящийся в печи или в ковше, увеличенного количества сильных раскислителей ферросилиция, алюминия и др. Застывает сталь… … Металлургический словарь

СПОКОЙНАЯ СТАЛЬ — литая сталь, более полно раскисленная по сравнению с кипящей сталью и полуспокойной сталью, что достигается вводом в печь или в ковш (иногда в изложницы) увеличенного кол ва сильных раскислителей ферросилиция, алюминия и др. Кристаллизуется… … Большой энциклопедический политехнический словарь

Литейные стали

К литейным сталям относят железоуглеродистые сплавы, содержащие до 2,14% С и другие элементы (Mn, Si, Р, S, Cr, Ni, W, Mo, V и т. д.), попавшие в сталь из шихтовых материалов либо специально введенные в нее в определенных количествах для придания сплаву необходимых эксплуатационных и технологических свойств.

В настоящее время стальные отливки используют во всех отраслях машиностроения; по объему производства они занимают второе место после чугунов. Из сталей отливают обычно детали, к которым предъявляют повышенные требования по прочности, пластичности, надежности и долговечности в процессе эксплуатации. Литейные стали классифицируют в основном по способу выплавки, химическому составу, структуре, назначению. По химическому составу литейные стали разделяют на углеродистые, а также низко-, средне- и высоколегированные.

По структуре углеродистые стали могут быть ферритными или перлитными, а легированные — ферритными, мартенситно-ферритными, мартенситными, аустенитно-мартенситными, аустенитно-ферритными и аустенитными. Так как стальные отливки обычно подвергают термической обработке, стали классифицируют также по структуре в термически обработанном состоянии. Так, для термически обработанных углеродистых и многих низко- либо среднелегированных сталей характерна перлитная структура, а для высоколегированных жаропрочных и жаростойких сталей, так же как и для износостойкой высокомарганцовистой стали 110Г13Л,— аустенитная. Структура отливок из высоколегированных сталей в основном определяется природой и количеством легирующих элементов, содержанием углерода, режимом термической обработки, поэтому приведенная выше классификация этих структур условна. В зависимости от скорости охлаждения, например, у сталей мартенситного класса можно получить перлитную структуру и наоборот.

В зависимости от назначения литой детали и требований к ней конструкционные нелегированные и легированные стали разделены (согласно ГОСТ 977—75) на три группы: для изготовления отливок общего назначения, ответственного назначения и особо ответственного назначения. Для каждой группы отливок установлены показатели контроля. Для отливок I группы допускается содержание в стали 0,05—0,06% S и 0,05—0,087% Р; для отливок II группы —0,045—0,06% S и 0,04—0,07% Р; для отливок III группы — 0,045—0,05% S и 0,04— 0,05% Р. Содержание других элементов одинаково для сталей всех групп отливок.

По способу выплавки различают стали, выплавленные в печах с кислой и основной футеровкой, так как состав футеровки оказывает существенное влияние на ход процесса плавки и свойства готового сплава. В печах с кислой футеровкой, главной составляющей которой является кремнезем SiO2, выплавляются обычно углеродистые и многие низколегированные конструкционные стали. В печах с основной футеровкой (магнезитовой, магнезитохромитовой, хромомагнезитовой) выплавляют преимущественно средне- и высоколегированные стали.

Большую часть фасонных отливок (около 65%) изготовляют из углеродистых конструкционных сталей (ГОСТ 977—75) следующих марок 15Л, 20Л, 25Л, 30Л, 35Л, 40Л, 45Л, 50Л, 55Л. В обозначении марки число означает среднее содержание углерода в сотых долях процента (например, для марки 25Л—0,25% С), а буква «Л» указывает, что сталь предназначена для литья (табл. 5.5.). Как видно из приведенных в таблице данных, с увеличением содержания углерода повышается прочность и снижаются пластические свойства сталей. Одновременно улучшается жидкотекучесть их и уменьшается усадка. Важное значение имеют требования, указанные в примечаниях в отношении содержания вредных примесей — серы и фосфора. Сера вызывает склонность сталей к образованию горячих трещин, а фосфор — хрупкость при обычных и низких температурах.

5.5. Свойства некоторых углеродистых конструкционных литейных сталей.

* В зависимости от назначения сталей содержание в них вредных примесей имеет различные ограничения: для отливок общего назначения допускается содержание серы до 0.06% и фосфора до 0,08%, тогда как для отливок особо ответственного назначения количество каждого из этих элементов не должно превышать 0,05%; содержание кремния в сталях всех указанных марок должно быть в пределах 0,2—0,52%. а Cr. Ni, Cu — не более 0.3% (каждого).

В ГОСТ 977—75 (СТ СЭВ 4459—84, СТ СЭВ 4561-84) предусмотрено также сорок пять марок легированной (Cr, Ni, Mn, Mo, V, Cu и др.) конструкционной стали с содержанием каждого из легирующих элементов не более 2% (мае.).

На отливки из высоколегированных сталей со специальными свойствами установлен ГОСТ 2176—77. Стандартом установлено 30 марок высоколегированных сталей указанного назначения. Марки включают буквенное обозначение легирующих элементов и следующие за ним числа, указывающие на среднее содержание этого элемента в массовых процентах. Числа в начале наименования марки характеризует среднее содержание углерода в процентах, а буква «Л» в конце показывает, что сталь предназначена для фасонного литья. Так, широко используемая в машиностроении коррозионностойкая (нержавеющая) сталь аустенитного класса 10Х18Н9ТЛ содержит не более 0,12% углерода, 17— 2U% хрома, 8—11% никеля и до 0,6% титана, а отличающаяся высокой износостойкостью высокомарганцовистая сталь 110Г13Л, идущая, например, на отливку звеньев гусениц тракторов и других гусеничных машин, содержит 0,9—1,3% углерода и 11,5—14,5% марганца. Для большинства рассматриваемых легированных сталей строго ограничивается содержание вредных примесей (до 0,03—0,035% серы и до 0,035—0,04% фосфора). Буквенные обозначения легирующих элементов приняты теми же, что и в марках легированных чугунов (см. примечание к табл. 6.3), а других: Ф—ванадий, В — вольфрам, Б — ниобий, Р — бор.

ГОСТ 21357—75 установлен на отливки из хладно-стойкой и износостойкой стали для деталей машин и металлоконструкций, эксплуатируемых при температурах до —60°С. К числу этих сталей относят углеродистые и легированные конструкционные (например, 15ЛС, 35МЛС, ЗОХМЛС, 35ХГСМЛС), а также высоколегированные со специальными свойствами 10Х18Н9МЛС и 110Г13МЛС. Буква «С» в конце марки указывает, что эта сталь предназначена для работы при температурах до —60°С. В рассматриваемых сталях хладностойкость и повышенная износостойкость обеспечиваются низким содержанием вредных примесей — серы и фосфора (не более 0,02% каждой), а также обработкой этих сталей при плавке комплексными раскислителями и лигатурами редкоземельных и других металлов в сочетании со специальными режимами термической обработки готовых отливок.

Сталь для отливок (литейная сталь)

Особенности структуры литейной стали: отличительной особенностью литой стали является грубозернистость ее строения, которая обусловливает низкий механические свойства, особенно характеристики пластичности и вязкости металла. Крупнозернистая структура также весьма неблагоприятно влияет на показатели сопротивления микропластическим деформациям металла. Поэтому решение теоретических и практических вопросов измельчения структуры литой стали имеет весьма актуальное значение.

Проблема улучшения структуры литой стали явилась предметом многочисленных исследований различных авторов. Предложены различные способы воздействия на металл в жидком и твердом состоянии, обеспечивающие значительное улучшение ее свойств.

В ряде работ рассмотрены вопросы измельчения структуры посредством рациональной термической обработки. Показано, что однократный отжиг (или нормализация) литой стали с нагревом немного выше критической точки Ас3 обычно не обеспечивает получения мелкозернистой структуры в стальных отливках.

Посредством сложной термообработки можно измельчить структуру, значительно повысить однородность и механические свойства литой среднеуглеродистой стали. К примеру, для стали с 0,4% С рекомендуется термообработка, состоящая из трехкратного отжига последовательно при температурах 1100-1300, 900-1100 и 850-870° С с медленным охлаждением после 1 и 2-го отжигов ниже критических точек и закалки с температуры последнего отжига. Такой термообработкой можно улучшить структуру литой стали (ликвидация ферритной макросетки, благоприятное изменение характера неметаллических включений) и значительно повысить ее пластичность и ударную вязкость. После двойной нормализации (с 930 и 830° С) по сравнению с однократной (при 860° С) предел текучести стали 35Л повышается с 33,5 до 40,5 кгс/мм 2 , относительное удлинение с 17,5 до 25,3%.

Исследования структурного механизма образования аустенита при нагреве стали, в значительной степени облегчили решение практических задач улучшения структуры и свойств металла с исходной грубозернистой структурой.

При образовании аустенита в процессе нагрева так же, как при его распаде в процессе охлаждения, соблюдается ориентационное соответствие превращающихся фаз а-у. В начальный период а-у превращения независимо от условий нагрева и исходной структуры образование аустанита происходит при сохранении ориентационного соответствия с исходными кристаллами ос-фазы. Зарождение аустенита при нагреве может происходить на субграницах феррита, на высокоугловых границах феррита и карбида в перлитных колониях и границах исходных зерен. При медленном нагреве стали с исходной кристаллографически упорядоченной структурой зарождение аустенита происходит преимущественно на субграницах феррита с восстановлением форм и размеров бывшего аустенитного зерна и внутризеренной текстуры. Разрушение внутризеренной текстуры и измельчение зерна в стали становится возможным при повышении температуры обычно значительно выше Ас3 в результате рекристаллизации аустенита с повышенной от превращения плотностью дефектов вследствие фазового наклепа. При этом рекристаллизация аустенита проходит после растворения карбидных частиц и примесных фаз, находившихся на субграницах.

Ускорение нагрева, особенно в межкритическом интервале температур, способствует образованию участков аустенита на высокоугловых границах феррита и карбида наряду с образованием участков аустенита на субграницах.

Вблизи карбидных частиц при ускоренном нагреве в связи с различием в коэффициентах теплового расширения между матрицей и этими частицами возникают новые источники дефектов. Эти дефекты способствуют возникновению участков аустенита, из которых могут образоваться новые зерна, не связанные с исходной ориентировкой зерна. Это облегчает исправление строения стали с исходной грубозернистой структурой.

В отличие от деформированной доэвтектоидной углеродистой стали, в которой процесс структурной перекристаллизации аустенита обычно заканчивается при переходе через точку Ас3 или лишь немного выше Ас3, в литой стали этот процесс сдвинут к более высоким температурам. Устранение внутризеренной текстуры при рекристаллизации аустенита при температурах значительно выше Ас3 позволяет существенно повысить однородность структуры и характеристики размерной стабильности литой стали.

| Краткие обозначения: | ||||

| σв | - временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | - относительная осадка при появлении первой трещины, % | |

| σ0,05 | - предел упругости, МПа | Jк | - предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | - предел текучести условный, МПа | σизг | - предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | - относительное удлинение после разрыва, % | σ-1 | - предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | - предел текучести при сжатии, МПа | J-1 | - предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | - относительный сдвиг, % | n | - количество циклов нагружения | |

| s в | - предел кратковременной прочности, МПа | R и ρ | - удельное электросопротивление, Ом·м | |

| ψ | - относительное сужение, % | E | - модуль упругости нормальный, ГПа | |

| KCU и KCV | - ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см 2 | T | - температура, при которой получены свойства, Град | |

| s T | - предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | - коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |

| HB | - твердость по Бринеллю | C | - удельная теплоемкость материала (диапазон 20 o - T ), [Дж/(кг·град)] | |

| HV | - твердость по Виккерсу | pn и r | - плотность кг/м 3 | |

| HRCэ | - твердость по Роквеллу, шкала С | а | - коэффициент температурного (линейного) расширения (диапазон 20 o - T ), 1/°С | |

| HRB | - твердость по Роквеллу, шкала В | σ t Т | - предел длительной прочности, МПа | |

| HSD | - твердость по Шору | G | - модуль упругости при сдвиге кручением, ГПа | |

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Литейные стали. Виды, свойства, маркировка литейных сталей

К литейным сталям относят железоуглеродистые сплавы, содержащие до 2,14 % С и другие элементы (Mn, Si, Р, S, Cr, Ni, W, Mo, V и т. д.), попавшие в сталь из шихтовых материалов либо специально введенные в нее в определенных количествах для придания сплаву необходимых эксплуатационных и технологических свойств.

В настоящее время стальные отливки используют во всех отраслях машиностроения; по объему производства они занимают второе место после чугунов. Из сталей отливают обычно детали, к которым предъявляют повышенные требования по прочности, пластичности, надежности и долговечности в процессе эксплуатации. Литейные стали классифицируют в основном по способу выплавки, химическому составу, структуре, назначению.

Литейные стали по химическому составу подразделяют на:

Углеродистые стали по химическому составу подразделяют на:

- низкоуглеродистые (0,09…0,2 % С);

- среднеуглеродистые (0,2…0,45 % С);

- высокоуглеродистые (0,5…1,0 % С).

Легированные литейные стали подразделяют на:

- низколегированные (сумма легирующих элементов до 2,5 %);

- среднелегированные (сумма легирующих элементов 2,5…10 %);

- высоколегированные (сумма легирующих элементов более 10 %).

Стальные отливки (ГОСТ 977-88) изготовляют всеми способами литья из конструкционных нелегированных (15Л; 20Л; 25Л; 30Л; 35Л; 40Л; 45Л; 50Л), конструкционных легированных (20ГСЛ; 30ГСЛ; 35ГЛ; 40ХЛ; 20ФЛ; 30ХГСФЛ; 30ХНМЛ; 32Х06Л и других) и легированных со специальными свойствами (20X1ЗЛ – коррозионностойкие; 40Х9С2Л – жаростойкие; Р6М4Ф2Л – быстрорежущие; 110Г13Л – износостойкие и других) сталей.

Отливки по качественным показателям делят на три группы:

- – обычного назначения и качества;

- – ответственного назначения и повышенного качества;

- – особо ответственного назначения и повышенного качества.

Маркировка сталей буквенно-цифровая:

- буква «Л» означает, что сталь литейная;

- первые цифры указывают среднюю и максимальную (при отсутствии нижнего предела) массовую долю углерода в сотых долях процента;

- буквы за цифрами означают:

- А – азот;

- Б – ниобий;

- В – вольфрам;

- Г – марганец;

- Д – медь;

- М – молибден;

- Н – никель;

- Р – бор;

- С – кремний;

- Т – титан;

- Ф – ванадий;

- X – хром;

- Ю – алюминий;

- Л – литейная.

Цифры, стоящие после букв, указывают примерную массовую долю легирующего элемента в процентах.

Таблица 1. Классификация литейных сталей

1. Литейные углеродистые стали

Для получения отливок используются углеродистые стали, содержащие 0,12–0,60 % С. Они маркируются числом, обозначающим среднее содержание углерода (в сотых долях процента) и буквой «Л» (табл. 2). Литейные стали отличаются от деформируемых большим допуском на содержание примесей, а также несколько пониженной пластичностью.

Таблица 2. Механические свойства конструкционной нелегированной стали

В зависимости от назначения и предъявляемых требований все отливки из углеродистых и легированных сталей подразделяют на три группы:

- – отливки общего назначения, контролируемые по внешнему виду, размерам и химическому составу;

- – отливки ответственного назначения, контролируемые, кроме того, по прочности (σв или σт) и относительному удлинению;

- – отливки особо ответственного назначения, контролируемые дополнительно к указанным характеристикам по ударной вязкости.

В числе контролируемых параметров могут включаться также микроструктура, пористость, герметичность и другие специальные характеристики.

Химический состав сталей полностью не приводится, так как существенно изменяется только содержание углерода, которое определяет марку стали и ее основные свойства.

Марганец (0,3–0,9 %) раскисляет сталь и нейтрализует вредные примеси серы, а также несколько повышает прочность стали. С железом сера образует сульфид FeS и легкоплавкую эвтектику Fe-FeS по границам зерен, в результате чего возникает красноломкость и склонность к образованию горячих трещин. При введении марганца в соотношении % Мn >1,71 % S образуются более тугоплавкие сульфиды MnS, располагающиеся в виде неметаллических включений внутри зерна; в результате красноломкость исчезает.

Кремний (0,2–0,5 %) вводится в сталь как раскислитель и дегазатор. Даже в небольших количествах он заметно упрочняет феррит и снижает пластичность стали.

Требования по содержанию марганца и кремния в литейных углеродистых сталях рассматриваются как факультативные: отклонения от них не являются признаком брака.

Сера и фосфор в сталях, за редким исключением, являются вредными примесями. Их содержание ограничивается в пределах 0,45– 0,06 % S и 0,04–0,08 % Р, в зависимости от группы и габаритных размеров отливок; с увеличением размеров требования ужесточаются. Как уже упоминалось, сера вызывает красноломкость стали, а фосфор – снижение пластичности при комнатной температуре.

Механические свойства сталей определяются содержанием углерода; по мере его увеличения от 0,15 до 0,55 % σв возрастает от 400 до 600 МПа, а δ снижается с 24 до 10 %, уменьшается также ударная вязкость с 0,49 до 0,24 МДж/м 2 . Это изменение свойств объясняется возрастанием доли перлита в микроструктуре стали.

Область применения литейных нелегированных сталей:

- 15Л; 20Л; 25Л – копровые бабы, блоки, ролики, корпусы, поводки, захваты, арматура, фасонные отливки, шкивы, траверсы, поршни, буксы, крышки цилиндров, корпусы подшипников.

- 35Л; 40Л; 45Л – рычаги, балансиры, корпусы редукторов, муфты, шкивы, кронштейны, станины, балки, опорные кольца, бандажи, маховики, зубчатые колеса, тяги, валики.

- 50Л; 55Л – шестерни, бегунки, колеса, зубчатые колеса подъемно-транспортных машин.

Особенности литейных свойств углеродистых сталей.

Литейные свойства углеродистых сталей значительно хуже литейных свойств чугуна и других сплавов. Низкая жидкотекучесть сталей объясняется, главным образом, самой высокой (кроме титановых сплавов) температурой ликвидуса и соответственно низкой температурой заливки. Суммарная объемная усадка затвердевания и усадка в жидком состоянии составляет 6,0 %. Поэтому стальные отливки, как и отливки всех других сплавов, кроме чугуна, необходимо получать с прибылями.

Для стальных отливок характерно развитие пористости, в них чаще, чем в отливках из других сплавов, образуются горячие трещины, даже в случаях литья в песчано-глинистые формы. В то же время холодные трещины в стальных отливках возникают реже, чем в чугунных отливках. К насыщению газами и неметаллическим включениям стали более склонны, но и требования для них выше, чем для чугунов. К ликвации, особенно по сере и фосфору, склонны стальные отливки с толщиной стенки более 80 мм. Как правило, ликвации подвергнуты слитки, имеющие существенно большую толщину.

К изменению механических свойств, в зависимости от толщины стенок, литейные углеродистые стали менее чувствительны, чем другие сплавы, особенно, учитывая обязательную их термическую обработку.

2. Легированные литейные стали

Легирование литейных углеродистых сталей проводится с целью повышения механических свойств и приобретения ими специальных служебных свойств.

К легированным сталям относят низко- и среднелегированные стали с содержанием легирующих компонентов, соответственно, до 2,5 и от 2,5 до 10 %. Химический состав легированных сталей в соответствии с ГОСТ 977-88 приведен в табл. 3, а их механические свойства после термической обработки (закалки (нормализации) и отпуска) – в табл. 4.

Чаще других применяют стали, легированные кремнием, марганцем, хромом и никелем, медью и др. Известно много композиций марганцевой стали, различающихся содержанием углерода и марганца. Обычно их содержание колеблется в пределах, соответственно, 0,17…0,4 % С и 1,0…2,0 % Mn. Марганцевые стали отличаются более высокой прочностью и особенно большей прокаливаемостью, чем углеродистые. Марганцевые стали широко используются при изготовлении отливок для железнодорожного транспорта, экскаваторов и других машин.

Таблица 3. Средний химический состав легированных сталей, мас. %

Содержание S и Р не более 0,03…0,05 % каждого.

Таблица 4. Механические свойства легированных сталей

У хромовых сталей (40ХЛ и др.) также повышенные, по сравнению с углеродистой сталью, механические свойства и прокаливаемость. Для улучшения их структуры и свойств используют небольшие добавки молибдена, устраняющие склонность к отпускной хрупкости. Хромовые стали применяют для получения отливок, работающих в условиях абразивного износа.

Большая прокаливаемость достигается при легировании стали одновременно марганцем, хромом и кремнием (30ХГСЛ, хромансил). Одновременное легирование хромом и никелем проявляется в измельчении зерна, в значительном увеличении прокаливаемости, что позволяет изготовлять из этих сталей крупногабаритные отливки (30ХНМЛ и др.). Стали, легированные медью, подвержены дисперсионному твердению, которое обеспечивает однородные свойства в тонких и толстых сечениях отливок. Некоторые марки легированных сталей модифицируют бором, кальцием, церием и другими РЗМ. В результате улучшаются механические и литейные свойства стали.

Как правило, добавки вводятся в малых количествах. Так, например, достаточно иметь 0,001…0,002 % В в стали, чтобы получить резкое увеличение прокаливаемости и пластичности. В одних случаях действие добавок связывается с модифицированием, в других – с микролегированием. Графитизированная сталь, также относящаяся к легированным, содержит 0,9…1,5 % С, 1,0…1,4 % Si, 0,5 % Mn.

В литом состоянии ее структура представлена перлитом и цементитом, т. е. весь углерод находится в связанном состоянии. При термической обработке (отжиг с нагревом до 900 °С и последующее медленное охлаждение в интервале температур 800…700 °С) происходит распад структурно свободного цементита с выделением графита. Окончательная структура стали – перлит + графит. Такая графитизированная сталь обладает повышенными антифрикционными свойствами и используется для втулок, вкладышей, работающих в условиях абразивного износа.

Высоколегированные стали. В соответствии с ГОСТ 2176-77, высоколегированные стали, содержащие более 10 % легирующих элементов, подразделяются по структуре на шесть классов: мартенситный; мартенсито-ферритный; ферритный; аустенито-мартенситный; аустенито-ферритный; аустенитный. Смена классов происходит по мере увеличения легированности. На практике чаще пользуются названиями сталей по основным служебным свойствам: коррозионностойкая, кислотостойкая, жаростойкая, жаропрочная, износостойкая.

Большой класс высоколегированных сталей составляют так называемые коррозионностойкие (нержавеющие) стали, обладающие хорошей стойкостью против коррозионного воздействия агрессивных сред. Прежде всего к ним относятся высоколегированные хромовые стали ферритного класса (12Х18ТЛ, 15Х20ТЛ), обладающие хорошей пластичностью. Добавка титана связывает углерод и повышает стойкость против межкристаллитной коррозии.

Для получения высокой твердости и износостойкости хромовых сталей (Х28Л, Х34Л) содержание углерода увеличивают до 0,5…2,0 % и получают феррито-карбидную структуру. Хромовые коррозионностойкие стали мартенситного и феррито-мартенситного классов характеризуются сравнительно широким диапазоном содержания углерода и возможным наличием никеля, меди, ниобия и других элементов.

К сталям этого класса можно отнести стали марок 10Х14НДЛ и 09ХН4БЛ (Б – ниобий). Наивысшей коррозионной стойкостью рассматриваемые стали обладают в том случае, когда карбиды в свободном состоянии отсутствуют и полностью переведены в твердый раствор. Хромовые стали отличаются пониженной, по сравнению с углеродистой сталью, теплопроводностью, повышенной окисляемостью, склонностью к пленообразованию, образованию пригара при заливке в формы на основе кварцевого песка, к образованию усадочных раковин, горячих и холодных трещин.

В качестве кислотoстойких сталей применяют высоколегированные стали аустенитного, аустенито-ферритного и феррито-аустенитного классов. Основными легирующими элементами для них являются хром и никель. При этом никель необходим для получения однофазной аустенитной структуры.

Кислотостойкая хромоникелевая сталь, содержащая 18 % Cr и 8 % Ni, широко используется для отливок деталей насосов, фиттингов и т. п. Чаще других стали этого типа легируют титаном и молибденом (12Х18Н9ТЛ, 12Х18Н12МЗТЛ).

Хромоникелевые стали так же, как и хромовые, обладают пониженными литейными свойствами. Сложнолегированные хромоникелевые стали характеризуются высокой жаропрочностью и жаростойкостью. Жаропрочными называют стали, способные сопротивляться нагрузкам и разрушению при температурах выше 550 °С. Стали, обладающие высокой стойкостью против коррозии и образования окалины при температурах до 1200 °С, называют жаростойкими.

Основным фактором, предопределяющим жаропрочность сталей, является легированный аустенит. Практическое применение для изготовления отливок из жаропрочных сталей получили аустенитные стали типа 12Х18Н9ТЛ (для жаропрочных отливок энергетического, химического и нефтяного машиностроения) и 12Х20Н12ТЛ (для турбинных лопаток, работающих при температурах до 600 °С). В стали 15Х18Н22В6М2Л высокая жаропрочность обеспечивается за счет введения добавок вольфрама и молибдена.

Высокомарганцевая износостойкая сталь 110Г13Л (так называемая «сталь Гадфильда») относится к аустенитному классу. Особенностью отливок из этой стали является способность упрочняться условиях ударной нагрузки и принимать наклеп, повышающий поверхностную твердость от НВ 170…200 до НВ 600…800 и износостойкость в условиях абразивного изнашивания. При отсутствии наклепа ее износостойкость находится на уровне углеродистой стали. В литом состоянии структура стали – аустенит и карбиды, располагающиеся по границам зерен. Данная сталь используется после закалки в воде с температурой 1100 °С, когда отливки приобретают однородную аустенитную структуру.

Температура заливки стали 110Г13Л ниже, чем у других сталей, и колеблется в пределах 1330…1370 °С. Сталь 110Г13Л характеризуется повышенной склонностью к усадочным дефектам, образованию горячих трещин, пригару при литье в формы на основе кварца. Особо следует отметить, что сталь 110Г13Л очень плохо обрабатывается режущим инструментом.

Литейная сталь

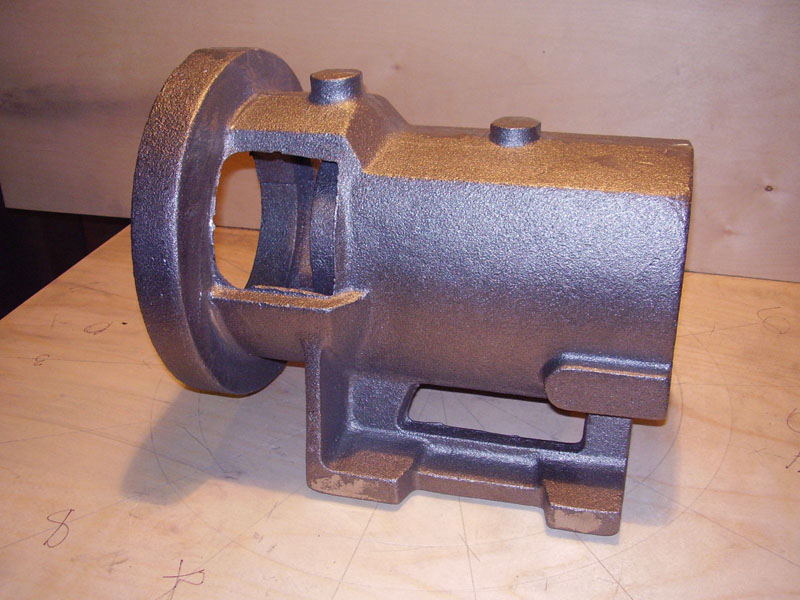

![]()

Литейная сталь – это специальный материал для производства отливок. В обозначении таких сталей в конце всегда присутствует буква «л» (15Л, 20Л, 25Л и т.д.) Существует множество литейных марок данного материала, однако почти для всех них характерны такие свойства, как низкая жидкотекучесть, серьезная усадка, склонность к образованию усадочных пористостей, раковин и трещин. Улучшить эти качества позволяют некоторые примеси, благодаря которым получают специальные литейные стали.

Их можно классифицировать по структуре материала, химическому составу, назначению или способу выплавки, однако большинство специалистов пользуются следующей градацией литейных сталей:

- обыкновенного назначения (самый востребованный и недорогой материал марок 15Л-55Л)

- ответственного назначения

- особо ответственного назначения

![Литейная сталь]()

Последние два вида отличаются наличием особых свойств и заметно более высокой стоимостью самого материала.

Свойства литейных сталей

Отличным примером материала с особыми свойствами может стать сталь 20Х21Н46В8РЛ. Здесь применено не более 30% железа, а содержание никеля всегда превышает 43%. Последний способствует одновременно повышению пластичности стали и её твердости, повышению коэрцитивной силы и удельного электрического сопротивления. Проявляется это снижением магнитной проницаемости и магнитной индукции. Наконец, никель существенно повышает ударную вязкость литейной стали, увеличивает прокаливаемость материала, тем самым улучшая его жаропрочность и крипоустойчивость. Благодаря подобным физико-химическим свойствам литейные стали становятся идеальным материалом для обладающих особыми магнитными и электрическими свойствами отливок, которые планируется подвергать воздействию высоких нагрузок и температур.

![Отливка из литейной стали]()

Применительно к своему химическому составу эти материалы относят к ферритному или аустенитному классу. В обоих случаях подвергая исходный материал высокотемпературной обработке (более 600 о С) на его поверхности образуется тончайшая защитная пленка, обеспечивающая готовому изделию более высокую окалиностойкость, которая противостоит разрушительному воздействию горючих газов и воздуха. При этом отливки продолжают сохранять приемлемый уровень своих механических свойств.

Сфера применения литейных сталей

Разнообразные сплавы, в которых применены литейные стали, используются промышленными предприятиями, работающими в химической и нефтехимической сферах, в судостроении и энергетике, в угледобывающей, целлюлознобумажной и многих других отраслях. Для изготовления сварно-литых изделий, подвергающихся сильным ударным нагрузкам, широко применяются марки 08Г2ДНФЛ, 20ХГСФЛ и 12ГФЛ (низкоуглеродистые, не нуждающиеся в термической обработке). На производство станин прокатных станов идет среднеуглеродистая литейная сталь, подвергающаяся термической обработке, позволяющей значительно уменьшить литейные напряжения.

Читайте также: