Что такое вакуумированная сталь

Обновлено: 14.05.2024

Вакуумирование стали [steel vacuum treatment (processing)] - обработка жидкой стали под вакуумом с целью улучшения ее качества за счет уменьшения в ней при обычных способах выплавки содержания газов (Н2, N2, О2) и неметаллич.еских включений, а при спецеиальных методах выплавки и некоторых других элементов (напр., Mn, Pb, Zn, Си). Идея применения вакуумной обработки жидкой стали для улучшения ее кач-ва возникла у Бессемера в 1883 г., но первые промышл. опыты в 1914 и 1932 гг. не дали положительных, результатов, главным образом из-за недостататка мощности вакуумных насосов. С 1946 г. началось опытно-промышленное освоение вакуумной обработки жидкой стали при переливе ее из ковша в ковш.

В промышленности нашли применение несколько вариантов технологии вакуумирования: ковшевое вакумирование, порционное, циркуляционное и струйное.

Ковшевое вакуумирование

В процессе вакуумирования в вакуумной камере разливочный ковш размещают в вакуумной камере, подсоединенную к системе вакуумных насосов. Ковш снабжают 1. 3 пористыми пробками, через которые в расплав подают инертный газ, способствующий перемешиванию. Такие металлургические реакции, как дегазация, раскисление, десульфурация и легирование протекают в условиях вакуума.

В зависимости от химического состава плавки на различных стадиях процесса вакуумирования происходит снижение содержания углерода, кислорода, азота, водорода и серы. Доводка металла по химическому составу обеспечивается за счет системы вакуумных бункеров для подачи легирующих. Отличительными особенностями процесса являются высокая степень гомогенности жидкой ванны и усваиваемость легирующих. В зависимости от металлургических реакций, протекающих в ковше, величина свободного борта должна составлять 600. 1200 мм. В целях повышения производительности на некоторых предприятиях устанавливают двухкамерную систему VD (или же расширяют существующую систему до нее).

Порционное вакуумирование

В нижней части камеры находится труба, футерованная изнутри и снаружи высокоглиноземистыми огнеупорными трубками. Под камеру подводят ковш с металлом; опуская камеру и создавая в ней разрежение, заставляют металл из ковша подниматься по трубе в камеру, где он подвергается дегазации.

Высота подъема металла определяется разностью между атмосферным и остаточным давлением в камере. Приблизительно через минуту камеру приподнимают (труба не выходит из металла), металл из камеры опускается в ковш, количество циклов (подъем и опускание камеры) определяется желательной степенью дегазации. Для поддержания температуры металла на требуемом уровне в камере предусмотрены графитовые нагреватели. На своде камеры устанавливают дозаторы для присадки раскислителей и легирующих.

Преимущества метода - отсутствуют специальные вакуумные уплотнения, металл в процессе вакуумирования подогревается, небольшая емкость камеры, небольшая мощность насосов.

Недостатки метода - сложность конструкции, необходимость высококачественных огнеупоров, сохраняющих герметичность при высокой температуре; вакуумированный металл разливают навоздухе.

Циркуляционное вакуумирование

Вакуумная камера небольшой емкости (около 1 т) имеет наклонную подину и две футерованные трубы. При опускании труб в ковш со сталью металл поднимается по трубам вверх вследствие разрежения в камере. В одну из труб вводят аргон. Газ, поднимаясь, расширяется и инжектирует металл из ковша в камеру, в которой он подвергается вакуумной обработке. По наклонной подине металл сливается через вторую трубу в ковш. Таким образом осуществляется непрерывная обработка. Чтобы при погружении труб в ковш в них не попал шлак, их концы защищены чехлами из жести.

Вакуумная обработка инжектируемой струи обеспечивает удаление до 40% водорода, позволяет снизить содержание окисных неметаллических включений. Открытый ковш дает возможность присаживать раскислители и легирующие в процессе вакуумирования.

Недостатки - остывание металла и разливка на воздухе.

Струйное вакуумирование

Струйное вакуумирование металла применяется в основном при отливке крупных слитков. Этот способ является более совершенным, т. к. устраняется вторичное окисление при разливке вакуумированного металла из ковша в изложницы.

При отливке слитков в вакууме струя металла, переливаемого из ковша а изложницу, установленную в вакуумной камере, разрывается выделяющимися газами на множество мелких капель металла. Поверхность металла резко возрастает, что приводит глубокой дегазации стали. Кроме того, сталь также дегазируется в изложницы.

В настоящее время в промышленно развитых странах успешно работают сотни установок внепечного вакуумирова-ния различной конструкции. Самым простым способом является способ вакуумирования в ковше. Лучшие результаты при этом получаются при вакуумировании не-раскисленного металла. Растворенный в металле кислород взаимодействует при вакуумировании с растворенным в металле углеродом; из ванны, кроме того, энергично выделяется растворенный в металле водород (а также частично азот) и ванна вскипает. После интенсивной дегазации в металл сверху из помещенного в вакуумной камере бункера вводят раскислители и легирующие добавки. Недостатком вакуумирования в ковше является невысокая эффективность метода при вакуумировании относительно больших масс металла (> 50 т) и неравномерность состава металла в ковше после ввода раскислителей и легирующих вследствие слабого перемешивания всей массы металла. Положение улучшается в случае, когда предусматривается продувка металла в ковше инертным газом или при организации электромагнитного перемешивания. При продувке металла инертным газом к обычным потерям тепла при выпуске и выдержке в ковше добавя потери тепла в результате нагрева продуваемого через металл газа. При электромагнитном перемешивании этот недостаток ликвидируется, однако электромагнитное перемешивание требует более сложного и дорогостоящего оборудования.

вакуумирование стали

вакуумирование стали [steel vacuum treatment (processing)] — кратковременная обработка жидкой стали под вакуумом с целью улучшения ее качества за счет уменьшения в ней при обычных способах выплавки содержания газов (H2, N2, О2) и неметаллических включений, а при специальных методах выплавки и некоторых других элементов (например, Mn, Pb, Zn, Cu). Идея применения вакуумной обработки жидкой стали для улучшения ее качества возникла у Бессемера в 1883 г., но первые промышленные опыты в 1914 и 1932 гг. не дали положительных результатов, главным образом из-за недостаточной мощности вакуумных насосов. С 1946 г. началось опытно-промышленное освоение вакуумной обработки жидкой стали при переливе ее из ковша в ковш. Приоритетные работы по теории и практике вакуумирования начинались в Германии (ФРГ). В 1952 — 53 гг.освоена отливка крупных слитков в условиях вакуумирования. Первая в СНГ промышленная установка для вакуумирования в ковше появилась на Украине на Енакиевском металлургическом заводе в 1952 г. В дальнейшем способы вакуумирования совершенствовались, повышалась их технологическая и экономическая эффективность. В связи с многообразием решаемых задач, появились и в настоящее время эксплуатируются вакуумные установки разных типов. Наиболее часто встречающиеся из них приведены на рис. Среди многообразия конструкций предпочтение отдается установкам для порционного, циркуляционного вакуумирования и вакуумирования в ковше. Для частичной или полной компенсации температурных потерь при вакуумировании, которые на установках небольшой емкости могут достигать >100 "С, используют методы физического и химического (за счет тепла экзотермических реакций окисления) нагрева жидкой стали. При вакуумировании обычно удаляется 30 — 85 % О2, 30 — 70 % Н2 и 5-25 % N2 их начальных содержаний. Кроме того, при раскислении и легировании вакуумированной стали достигается экономия ферросплавов в результате уменьшения их угара. В среднем в мировой практике подвергается вакуумированию ~10 % всей выплавляемой стали;

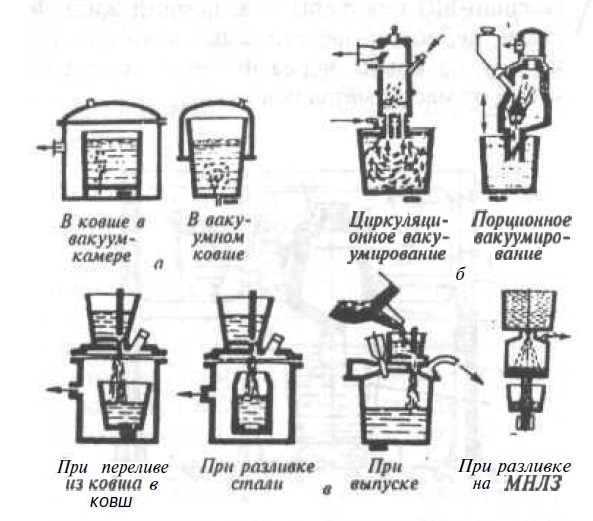

Основные способы вакуумирования стали: а-в ковше одновременно всего объема металла; 6 — в ковше (вакууматоре) порциями, в-при выпуске и разливке

Основные способы вакуумирования стали: а) - в ковше одновременно всего объема металла; б) — в ковше (вакууматоре) порциями, в) - при выпуске и разливке

Смотри также:

— Вакуумирование

— вакуумирование ферросплавов

— вакуумирование циркуляционное

— вакуумирование при выпуске

— вакуумирование порционное

— вакуумирование порошка

— вакуумирование внепечное

— вакуумирование в струе

— вакуумирование в ковше

— вакуумирование в изложнице

Энциклопедический словарь по металлургии. — М.: Интермет Инжиниринг . Главный редактор Н.П. Лякишев . 2000 .

Полезное

Смотреть что такое "вакуумирование стали" в других словарях:

вакуумирование стали — Кратковрем. обработка жидкой стали под вакуумом с целью улучшения ее качества за счет уменьшения в ней при обычных способах выплавки содержания газов (Н2, N2, О2) и неметаллич. включений, а при спец. методах выплавки и нек рых др. элементов (напр … Справочник технического переводчика

ВАКУУМИРОВАНИЕ СТАЛИ — [steel vacuum treatment (processing)] кратковременная обработка жидкой стали под вакуумом с целью улучшения ее качества за счет уменьшения в ней при обычных способах выплавки содержания газов (Н2, N2, О2) и неметаллических включений, а при… … Металлургический словарь

ВАКУУМИРОВАНИЕ СТАЛИ — см. Дегазация стали … Большой энциклопедический политехнический словарь

вакуумирование в ковше — [ladle vacuum treatment] вакуумирование жидкого металла в ковше, помещенного в вакуумную камеру или закрытом герметичной крышкой, под которой создается разрежение. Вакуумирование стали проводят в разливочных ковшах с шиберными устройствами и… … Энциклопедический словарь по металлургии

вакуумирование в струе — [stream vacuum degassing] вакуумирование жидкого металла при переливе его из ковша в другой ковш или в изложницу в вакуумной камере. Вакуум в ней создают до начала перелива металла; обычно Рт < 133 Па. При выходе в разреженное пространство… … Энциклопедический словарь по металлургии

вакуумирование циркуляционное — [circulation vacuum treatment] – вакуумирование жидкой стали, засасываемой в вакуумную камеру из ковша через погруженный в расплав патрубок и сливаемый в тот же ковш через другой патрубок. Циркуляция металла интенсифицируется подачей в заборный… … Энциклопедический словарь по металлургии

вакуумирование при выпуске — [tapping vacuum treatment] Вакуумирование стали при выпуске ее из плавильной печи через промежуточный ковш в герметично соединенный с ним разлив, ковш с крышкой, из которого откачивается воздух. Смотри также: Вакуумирование … Энциклопедический словарь по металлургии

вакуумирование порционное — [D H ladle (vacuum lift) treatment] вакуумирование порций жидкой стали, периодически засасываемых в вакуумную камеру из ковша через футерованный патрубок (˜ 10 % от массы металла в ковше), погруженный в расплав, и после кратковременной… … Энциклопедический словарь по металлургии

вакуумирование в изложнице — [mold vacuum treatment] вакуумирование жидкого металла при разливке в изложницу, помещенную в вакуумную камеру; при разливке стали применяется для отливки крупных слитков массой до 600 т для поковок коленчатых и гребных валов судов, роторов… … Энциклопедический словарь по металлургии

Вакуумирование — [vacuum degassing (treatment)] 1. Удаление газа, пара или парогазовой среды из сосудов или аппаратов с целью получения в них давления ниже атмосферного. 2. Смотри Вакуумировшше стали. 3. Смотри Вакуумирование порошка. Смотри также: вакуумирование … Энциклопедический словарь по металлургии

ВАКУУМИРОВАНИЕ СТАЛИ [steel vacuum treatment (processing)] - кратковременная обработка жидкой стали под вакуумом с целью улучшения ее качества за счет уменьшения в ней при обычных способах выплавки содержания газов (Н2, N2, О2) и неметаллических включений, а при специальных методах выплавки и некоторых других элементов (например, Mn, Pb, Zn, Сu). Идея применения вакуумной обработки жидкой стали для улучшения ее качества возникла у Бессемера в 1883 г., но первые промышленные опыты в 1914 и 1932 гг. не дали положительных результатов, главным образом, из-за недостаточной мощности вакуумных насосов. С 1946 г. началось опытно-промышленное освоение вакуумной обработки жидкой стали при переливе ее из ковша в ковш.

Металлургический словарь . 2003 .

вакуумирование стали — [steel vacuum treatment (processing)] кратковременная обработка жидкой стали под вакуумом с целью улучшения ее качества за счет уменьшения в ней при обычных способах выплавки содержания газов (H2, N2, О2) и неметаллических включений, а при… … Энциклопедический словарь по металлургии

Идея использования вакуума при выплавке стали была высказана еще Г. Бессемером в XIX в., но в промышленных масштабах начали широко применять его только с начала 50-х годов XX в. после создания пароэжекторных вакуумных насосов, имеющих высокую производительность и обеспечивающих глубокий вакуум.

В современной сталеплавильной практике диапазон применения вакуумирования весьма широк. Во-первых, оно является обязательным элементом технологии ковшевой обработки металла, которая широко применяется при производстве качественных сталей массового назначения. Во-вторых, при производстве в небольших объемах сталей специального (особо ответственного) назначения под вакуумом проводят как выплавку, так и разливку стали.

При выплавке сталей массового назначения вакуумированием решают следующие основные задачи:

- Удаление из металла водорода до остаточного содержания его не более 1,5-2 мл/100 г, при котором исключается образование внутренних трещин (флокенов) в твердой стали.

- Вакуумно-углеродное раскисление стали.

- Глубокое обезуглероживание металла, когда углерод является вредной примесью (получение остаточного содержания углерода менее 0,01%, в пределе не более 0,001-0,002%).

Из многочисленных способов, предложенных в разных странах, наибольшее промышленное применение имеют два – порционный и циркуляционный способы, разработанные в Германии, а также практическое применение имеет струйное вакуумирование, впервые промышленно освоенное в СССР при отливке крупных слитков, имеющих массу до 100 т и более.

Порционный способ вакуумирования стали

Порционный способ вакуумирования стали был разработан и промышленно освоен в 1956 г. западно-германской фирмой “Дартмунд Хердер Хюттенюнион”. Обычно его называют способом ДН. Принципиальная схема конструкции установки и ее работа показаны на рис. 112а.

Металл засасывается в вакуумную камеру порциями через огнеупорный патрубок, нижний конец которого постоянно находится в металле. Засасывание металла происходит благодаря разности давлений на расплав в открытой части ковша и в вакуумной камере. Из физики известно, что при полном вакууме и внешнем давлении в 1 ат ртуть, имеющую плотность 13,6 г/см 3 , можно поднять на 760 мм (ртутный барометр), а воду, имеющую плотность 1 г/см 3 , на 10 м. Жидкое железо имеет плотность около 7 г/см 3 , следовательно, его можно поднять на 1,43 м. Полного вакуума в вакуумной камере не бывает, поэтому можно считать, что жидкое железо с помощью вакуума можно максимально поднять на 1,4 м.

Эту величину учитывают при установлении параметров конструкции вакуумной камеры, которая должна обеспечивать засасывание в один прием 10-12% метала от общей массы его в

ковше.

Слив металла обратно в ковш осуществляется увеличением расстояния между ковшом и вакуумной камерой, для чего или поднимают вверх вакуумную камеру, или опускают вниз ковш. Обычно вариант перемещения ковша принимают при его вместимости менее 100 т. Если же масса металла в ковше больше, то перемещают вакуумную камеру. Последний вариант является более распространенным.

Один цикл, обеспечивающий всасывание и слив, обычно продолжается 15-30 с. Общая продолжительность вакуумирования определяется количеством циклов, которое зависит от коэффициента (показателя) циркуляции, выражающего отношение суммарной массы металла, прошедшей через вакуумную камеру, к массе стали в ковше. Средняя величина коэффициента циркуляции обычно равна пяти, т.е. через вакуумную камеру необходимо пропустить металл пять раз. Обычно конкретное требуемое значение его устанавливают экспериментально применительно к конкретной вакуумной установке, определенной группе вакуумируемых марок сталей и решаемой главной технологической задаче.

Если принять, что каждый цикл обеспечивает всасывание 10% металла, находящегося в ковше, то для одного пропуска его через вакуумную камеру необходимо 10 циклов. При коэффициенте циркуляции пять общее число циклов потребуется 50. Следовательно, продолжительность вакуумирования составит до 25 мин. В случае глубокого обезуглероживания может возникнуть необходимость довести коэффициент циркуляции до 10 и более, поэтому продолжительность вакуумирования может составить до 40-50 мин. Но это может привести к чрезмерному охлаждению металла.

Эффективность вакуумирования стали любым способом в большой степени зависит от разрежения в камере, т. е. от остаточного давления газов в ней, которое зависит от типа и производительности вакуумных насосов, а также от времени вакуумирования. В начале процесса, когда газовыделение из металла энергичное, остаточное давление относительно высокое, а в конце процесса оно минимально и обычно составляет 0,5 мм рт.ст. (0,067 кН/м 2 ). Лучшие вакуумные насосы обеспечивают конечное давление 0,1-0,2 мм рт. ст.

Циркуляционный способ вакуумирования

Циркуляционный способ вакуумирования был опробован в производственных условиях в 1959 г. фирмой “Руршталь Гереус”, часто его сокращенно называют способом RH. Этот способ по конструкции устройства и гидродинамическим условиям взаимодействия металлической и газовой фаз является более совершенным, чем порционный способ, поэтому он имеет большее распространение.

Принципиальная схема работы установки циркуляционного вакуумирования показана на рис. 112б. Вакуумная камера имеет два патрубка – всасывающий (подъемный) и сливной. В рабочем положении нижние концы обоих патрубков погружаются в металл, а камера остается неподвижной. Донная часть ее должна находиться на таком расстоянии от уровня металла в ковше, чтобы было обеспечено затопление этой части металлом при создании разряжения в камере. Циркуляция металла ковш-камера-ковш обеспечивается благодаря подаче в подъемный патрубок аргона, пузыри которого, разрыхляя металл, снижают его плотность в патрубке, вызывая тем самым всасывание дополнительного количества металла, вызывающего повышение его уровня в камере. По достижении определенного уровня (несколько более 1,4 м над уровнем в ковше) плотный металл вытекает по сливному патрубку в ковш, поскольку имеет большую плотность.

Скорость циркуляции металла зависит от создаваемого в камере разряжения, диаметра всасывающего патрубка и расхода аргона. Обычно эти параметры выбирают так, чтобы через вакуумную камеру можно было пропустить весь металл один раз за 3-5 мин. Следовательно, при коэффициенте циркуляции пять продолжительность вакуумирования будет составлять 15-25 мин.

Из практики известно, что при циркуляционном вакуумировании продолжительность обработки металла в ковше можно уменьшить по сравнению с порционным вакуумированием, не ухудшая, даже улучшая конечные показатели. Этому в немалой степени способствует обработка металла аргоном во всасывающем патрубке. Циркуляционное вакуумирование – это по существу комбинированная вакуумно-аргоновая обработка стали в ковше.

Следует особо подчеркнуть, что в способах порционного и циркуляционного вакуумирования в классических вариантах, описанных выше, кинетические условия взаимодействия металлической и газовой фаз являются явно недостаточными для реализации термодинамических возможностей. Об этом свидетельствует сопоставление данных, полученных термодинамическими расчетами, с фактическими данными, наблюдаемыми в производственных условиях по обезуглероживанию металла.

Равновесные соотношения содержаний углерода и кислорода в металле для температуры 1600°С несколько упрощенно могут быть описаны простым уравнением [C] · [O]=0,0025PCO, где PCO – парциальное давление CO в газовой фазе, которое в случае вакуумирования можно принять равным остаточному давлению в вакуумной камере (ат). Указанное уравнение графически представлено на рис. 113.

Как указывалось выше, современные вакуумные установки обеспечивают остаточное давление 0,5 мм рт. ст., т. е. менее 0,001 ат. Следовательно, можно принять, что PCO ≤0,001 ат.

Остаточное содержание углерода в металле в конце окислительного рафинирования обычно составляет менее 0,05%, ввиду чего фактическое содержание кислорода более 0,10%. При вакуумировании концентрации углерода и кислорода в металле снижаются благодаря протеканию реакции [C]+[O]=, но остаточное содержание кислорода всегда составляет не менее 0,02% (имеется в виду вакуумирование нераскисленной стали).

Согласно рис. 113, при [O]≈0,02% и PCO ≈0,001 ат равновесное остаточное содержание углерода в металле должно составлять примерно 0,0001%. Практически же с очень большим трудом удается получать 0,001%, т. е. на порядок меньше.

Ввиду этого предпринимались шаги по созданию способов, улучшающих кинетические условия взаимодействия металлической фазы с газовой. Результатом является разработка способов вакуумирования в струйном режиме, когда жидкий металл дробится на мелкие капли, чем обеспечивается резкое увеличение поверхности контакта металла с газовой фазой, аналогично увеличению поверхности контакта пузырей аргона с металлом при уменьшении их диаметра.

Струйное вакуумирование при отливке крупных слитков

Струйное вакуумирование при отливке крупных слитков было разработано в СССР, промышленно освоено на “Уралмашзаводе”, применяется широко при отливке крупных слитков массой до 100 т и более, обрабатываемых, как правило, ковкой. Разработка и промышленное освоение этого способа вакуумной обработки стали является принципиально новым шагом в повышении качества весьма ответственных крупных изделий, поэтому создатели его были отмечены Государственной премией.

Принципиальная схема установки показана на рис. 114. Изложница для приема металла помещается в вакуумную камеру. Металл из сталеразливочного ковша попадает в промежуточную емкость, представляющую большую воронку; через воронку металл попадает в вакуумную камеру, где разбивается на мелкие капли благодаря естественному газовыделению; капли металла, имеющие огромную удельную поверхность, взаимодействуют с газовой фазой (подвергаются воздействию вакуума) во время их падения. Кроме того, металл, находящийся в изложнице, тоже подвергается воздействию вакуума примерно так же, как при порционном вакуумировании.

Сталь для отливки крупных слитков обычно содержит углерода не менее 0,2%, нередко до 0,5% и даже выше. Поэтому при ее обработке вакуумом описываемым способом происходит не только глубокая дегазация, обеспечивающая полное устранение образования флокенов (опасного дефекта крупных слитков легированной стали), но и глубокое вакуумно-углеродное раскисление, результатом которого является весьма существенное снижение содержания оксидных неметаллических включений в слитке. В итоге наблюдается скачок в повышении качества стали и изделий из нее.

Это связано, во-первых, с тем, что улучшаются кинетические условия взаимодействия металла с газовой фазой, благодаря чему эффективность вакуумирования существенно повышается; во-вторых, весь эффект вакуумирования сохраняется (фиксируется в готовом металле). При порционном и циркуляционном вакуумировании часть эффекта этой операции теряется во время разливки стали. К сожалению, лишь малая доля (не более 5%, редко выше) производимой стали идет на отливку крупных слитков. Основная масса производимой стали разливается непрерывным способом с использованием явно малоэффективных способов порционного и циркуляционного вакуумирования. Учитывая это, в СССР в конвертерном цехе № 2 НЛМК была сделана попытка совместить струйное вакуумирование с непрерывной разливкой (А. с. 295607 СССР).

Струйное вакуумирование, совмещенное с непрерывной разливкой

Струйное вакуумирование, совмещенное с непрерывной разливкой, названное авторами поточным вакуумированием, по идее является способом, заслуживающим самого серьезного внимания. Принципиальная схема установки показана на рис. 115, которая вполне понятна без дополнительного пояснения.

Проведенные производственные эксперименты показали, что при таком способе вакуумирования обеспечивается почти полная реализация термодинамических возможностей обезуглероживания металла. Кроме того, этот способ позволяет весьма существенно сократить время нахождения металла в ковше по сравнению с обычными способами вакуумирования, благодаря чему становится возможным выпускать металл из сталеразливочного агрегата с меньшим перегревом выше температуры плавления; почти полностью исключить вторичное насыщение металла газами во время разливки, неизбежное при вакуумной обработке обычными способами.

Основным недостатком рассматриваемого способа вакуумирования является необходимость увеличения расстояния между сталеразливочным и промежуточным ковшами, а это в действующих цехах практически невозможно.

По нашему мнению этот самый перспективный способ вакуумирования стали может быть полноценно реализован при изменении принципа подвода вакуумированного металла в промежуточный ковш.

Читайте также: