Чугун и сталь материалы анизотропные неоднородные изотропные вязкоупругие

Обновлено: 19.05.2024

Сталь – это сплав железа с углеродом (до 2%). В строительстве применяют в основном углеродистую и низколегированную сталь.

Стали подразделяют на:

· обычные (СтО. Ст6) групп А, Б и В;

· качественные углеродистые (08кп, Ст45, А20, АС14),

· легированные конструкционные (легирующие элементы обозначают русскими буквами: Н— никель, Г — марганец,- X — хром, С — кремний и т. п., например, 40ХН, 20ХГСА).

В строительстве сталь применяют для изготовления прокатных изделий (уголок, швеллер, двутавр и др.), из которых возводят каркас здания. Также из стали делают арматуру для изготовления железобетонных изделий и трубы для водоснабжения. Кроме того, для крепления конструкций используют т.н. крепеж: гвозди, болты, гайки, шурупы и проч. В качестве ограждающих конструкций используют сэндвич-панели: кровельные и стеновые панели с пенополистиролом (минеральной ватой).

Основные физические свойства стали:

Плотность стали - (7,7-7,9)*10³ кг/м³ или приблизительно 7,8*10³ кг/м 3 .

Температура плавления, при которой твердое вещество переходит в жидкое состояние. Температура плавления стали - 1300-1400oC. Сталь достаточно тугоплавкий металл. Для сравнения температура плавления свинца 328 oC, он относится к легкоплавким металлам.

Удельная теплоемкость стали при 20°C - 0,11 кал/град;

Коэффициент теплопроводности стали - 39ккал/м*час*град.

Коэффициент линейного расширения стали (при температуре около 20°C) :

- сталь 3 (марка 20) - 11,9 (1/град);

- сталь нержавеющая - 11,0 (1/град).

Для инструментальных сталей твердость измеряется в единицах по шкале Рокуэлла, сокращенно HRC. У ножей, в зависимости от области их применения, твердость должна быть от 56 до 62 HRC, при этом, чем больше число, тем выше твердость. Алмаз, самый твердый материал, имеет твердость в 100 единиц по шкале Рокуэлла. При проверке материала на твердость в него вдавливают алмазный шарик и по глубине его проникновения определяют твердость материала по шкале Рокуэлла. Твердость стали зависит от термической обработки, в особенности от отпуска, температура и длительность которого определяют ее эксплуатационную твердость. В начале сталь должна приобрести свою исходную твердость. Для этого высоколегированная инструментальная сталь нагревается до температуры закалки (данная температура указывается заводом-изготовителем стали), при чем разогрев осуществляется в вакууме или инертном газе, как правило, в аргоне, так как при соприкосновении с кислородом на поверхности изделия в процессе нагрева может начаться химическая реакция, в результате которой образуется окалина, что требует дополнительной обработки поверхности после закалки. После того как температура стали достигла заданной величины, изделие охлаждается в закаливаемой среде - это может быть воздух, вода или масло. Простые сорта стали, например, углеродистые, закаливают в воде. Высоколегированные стали требуют закалки в более мягкой среде, а именно, в масле или сжатом воздухе. После закалки твердость стали слишком высока, чтобы ее можно было сразу использовать. Выше уже говорилось о том, что необходимая эксплуатационная твердость стали достигается с помощью отпуска, в процессе которого изделие вновь нагревается до температуры, которая значительно ниже температуры закалки, после чего вновь охлаждается. При отпуске на поверхности стали образуется оксидная пленка, в результате чего ее цвет меняется, причем в зависимости от толщины изделия цвет может быть разным, что объясняется различной температурой металла при той или иной его толщине. Цвет, который приобретает поверхность изделия в процессе отпуска, показывает, какой температуре оно подвергалось при нагреве, исходя из чего опять-таки можно судить о твердости стали.

Все остальные металлы и их сплавы относят к группе цветных металлов. Это сплавы на основе:

· алюминия с магнием (АЛ8, АЛ 13),

· алюминия с кремнием (АЛ2, АЛ4, АЛ9),

· алюминия с медью (АЛ7, АЛЮ);

· магния (Мг95 и Мг96 — обычные, МА2 и МА8 — деформируемые, МА5 — высокопрочный, МЛЗ и МЛ6 — литейные);

· меди с оловом и свинцом — бронзы (БрСЗО, БрАМц),

· меди с цинком — латуни (Л63, ЛМцЖ); титана (ВТ4, ВТ5).

Чугун – это сплав железа с углеродом (от 2до 4%). Серый чугун, содержащий 3,5-4% углерода, около 1% кремния и столько же марганца, - самый распространенный в мире литейный материал, применяемый для изготовления блоков и головок цилиндров, редукторных корпусов, тормозных барабанов, станин металлорежущих станков и многих других изделий. Белый чугун представляет собой более твердую форму серого с содержанием 2,5% углерода, менее 1% кремния и менее 1% марганца. Углерод входит в состав чугуна в виде карбидов (цементита). Белый чугун весьма тверд, но, как и серый, малопластичен. Он используется в основном в качестве износостойкого материала, например для шаров и броневых плит мельниц, размалывающих минералы. Белый чугун можно термообработкой превратить в т.н. ковкий чугун. Ковкий чугун гораздо более пластичен, чем серый и белый, но менее прочен и не так тверд. Ковкие чугуны применяются в основном для сложных отливок, таких, как трубопроводная арматура, цепи, крепеж для строительных лесов.

Основная же масса получаемого из железной руды чугуна идет на производство стали.

Конструкционные материалы из чугуна и стали

Превращения, происходящие при нагреве и охлаждении сталей и чугунов

Сталь доэвтектоидная с содержанием 0,3 % углерода (рис. 33). При нагреве до Ac1 (727 °С) превращений нет, и сталь имеет структуру перлит + феррит. При Ас1 (727 °С) происходит превращение перлита в аустенит и образуется структура аустенит + феррит. От Ас1 до Ас3 феррит превращается в аустенит. При Ас3 сталь имеет структуру аустенита. От Ас3 до tc 1 (температуры солидуса) сталь находится в твердом состоянии и имеет структуру аустенита. При температуре солидуса начинается плавление аустенита.

От температуры солидуса tc 1 до температуры ликвидуса tл 1 имеется аустенит + жидкий сплав. Выше tл 1 сталь находится в жидком состоянии.

Рис. 33. Диаграмма состояния Fe – Fe3C (в упрощенном виде)

При охлаждении до температуры tл 1 сталь находится в жидком состоянии. При tл 1 начинается кристаллизация аустенита. От tл 1 до tс 1 происходит кристаллизация аустенита, и сталь состоит из аустенита и жидкого сплава. От tл 1 до Аr3 сталь имеет структуру аустенита. От Аr3 до Аr1 часть аустенита превращается в феррит, и сталь имеет структуру: аустенит + феррит. При Аr1 (727 °С) происходит превращение аустенита в перлит. Ниже Ar1 сталь до полного охлаждения имеет структуру: перлит + феррит (см. рис. 30, а).

Сталь эвтектоидная с содержанием 0,8 % углерода (рис. 33). При нагреве до Ас1 (727 °С) превращений нет, и сталь имеет перлитную структуру. При Ac1 происходит превращение перлита в аустенит. Выше Ac1 до начала плавления сталь имеет аустенитную структуру. При температуре солидуса (для этой стали tc 2 ) начинается плавление аустенита. От tc 2 до tл 2 (температура ликвидуса) происходит плавление, и сталь состоит из аустенита и жидкого сплава. Выше tл 2 сталь находится полностью в жидком состоянии.

При охлаждении до tл 2 сталь находится в жидком состоянии. При tл 2 начинается кристаллизация аустенита. От tл 2 до tс 2 происходит кристаллизация аустенита и сталь состоит из аустенита и жидкого сплава. От tл 2 до Ar1 (727 °С) сталь состоит из аустенита. При Ar1 происходит превращение аустенита в перлит. Ниже Ar1 сталь имеет структуру перлита (рис. 30, б).

Сталь заэвтектоидная с содержанием 1,2 % углерода (рис. 33). При нагреве до Ас1 (727 °С) превращений нет, и сталь имеет структуру: перлит + цементит вторичный. При Ас1 происходит превращение перлита в аустенит. От Ас1 до Аст (критическая точка, лежащая на линии SE) происходит растворение вторичного цементита в аустените. При Аст сталь имеет аустенитную структуру. От Аст до температуры солидуса tс 3 , лежащей на линии АЕ, сталь находится в аустенитном состоянии. При tс 3 начинается плавление аустенита. В интервале от tс 3 до tл 3 сталь состоит из аустенита и жидкого сплава. Выше tл 3 сталь полностью находится в жидком состоянии.

При охлаждении до tл 3 сталь находится в жидком состоянии. При tл 3 (температура ликвидуса) начинается кристаллизация аустенита. От tл 3 до

tс 3 происходит кристаллизация аустенита и сталь состоит из жидкого сплава и аустенита. При tс 3 (температура солидуса) сталь полностью затвердевает, и структура ее представляет аустенит. От tс 3 до линии SE (температура Аст) структура стали не изменяется. При Аст начинается выделение вторичного цементита.

От Аст до Аr1 (727 °С) происходит выделение вторичного цементита, и структура стали состоит из аустенита и вторичного цементита. При Аr1 (727 °С) аустенит превращается в перлит. Ниже Аr1 сталь имеет структуру: перлит + цементит вторичный (рис. 30, в).

Доэвтектический чугун с содержанием 3,0 % углерода (рис. 33). При нагреве до Ас1 превращений нет, и чугун имеет структуру: ледебурит + перлит + вторичный цементит. При этом эвтектика состоит из цементита и перлита. При Ac1 происходит превращение перлита в аустенит. Это превращение претерпевает как свободный перлит, так и перлит, входящий в эвтектику. Выше Ас1 чугун состоит из аустенита, вторичного цементита и ледебурита. При этом эвтектика состоит из цементита и аустенита.

От Ac1 до tэ, (1147 °С) происходит растворение вторичного цементита в аустените и аустенит насыщается углеродом до 2,14 %.

При tэ плавится ледебурит. Выше tэ чугун состоит из аустенита и жидкого сплава. От tэ, до tл 4 плавится аустенит. Выше tл 4 чугун находится полностью в жидком состоянии.

При охлаждении до tл 4 чугун находится в жидком состоянии. При tл 4 начинается кристаллизация аустенита. От tл 4 до tэ (1147° С) происходит кристаллизация аустенита и при tэ чугун состоит из аустенита с содержанием 2,14 % углерода и жидкого сплава эвтектического состава (4,3 % углерода).

При tэ, происходит эвтектическая кристаллизация, и образуется ледебурит, состоящий из цементита и аустенита с содержанием углерода 2,14 %. От tэ (1147 °С) до Аr1 (727 °С) из аустенита как свободного, так и входящего в ледебурит, выделяется вторичный цементит, и содержание углерода понижается до 0,8 %. Следовательно, в этом интервале температур чугун состоит из ледебурита, аустенита и вторичного цементита. При Аr1 (727 °С) происходит превращение аустенита в перлит. Ниже Аr1 чугун состоит из ледебурита, перлита и вторичного цементита (см. рис. 31, а).

Эвтектический чугун с содержанием 4,3 % углерода(рис. 33).При нагреве до Ас1 превращений нет, и чугун имеет структуру ледебурит, состоящий из цементита, перлита и вторичного цементита. При Ac1 происходит превращение перлита в аустенит. Выше Ас1 чугун имеет структуру – ледебурит, состоящий из цементита, аустенита и вторичного цементита. От Ас1 до tэ происходит растворение вторичного цементита и аустенит насыщается углеродом до 2,14 %. При tэ чугун полностью расплавляется. Выше tэ чугун находится полностью в жидком состоянии.

При охлаждении до tэ (1147 °С) чугун находится в жидком состоянии. При tэ (1147 °С) чугун полностью затвердевает, и образуется структура – ледебурит, состоящий из аустенита, содержащего 2,14 % углерода и цементита. От tэ до Аr1 из аустенита выделяется вторичный цементит, и содержание углерода в аустените понижается до 0,8 %. При Аr1 аустенит превращается в перлит. Ниже Аr1 чугун имеет структуру – ледебурит, состоящий из цементита, перлита и вторичного цементита (см. рис. 31, б).

Заэвтектический чугун с содержанием 5,0 % углерода (см. рис. 33). При нагреве до Ас1 превращений нет, и чугун имеет структуру – ледебурит + первичный цементит. При Ас1 (727 °С) перлит, находящийся в эвтектике, превращается в аустенит. Выше Ас1 чугун имеет структуру – ледебурит и первичный цементит, но эвтектика состоит из цементита и аустенита. От Аc1 до tэ (1147 °С) происходит насыщение аустенита углеродом вследствие растворения вторичного цементита и при 1147 °С в аустените содержится 2,14 % углерода.

При tэ плавится эвтектика. Выше tэ чугун состоит из жидкого сплава и первичного цементита.

От tэ до tл 5 происходит плавление первичного цементита. Выше tл 5 чугун полностью находится в жидком состоянии.

При охлаждении до tл 5 чугун находится в жидком состоянии. При tл 5 начинается кристаллизация первичного цементита. От tл 5 до tэ (1147 °С) происходит кристаллизация первичного цеменТита, и чугун состоит из жидкого сплава и первичного цементита. При tэ чугун состоит из первичного цементита и жидкого сплава эвтектического состава, т. е. содержащего 4,3 % углерода, который, кристаллизуясь при этой температуре, образует ледебурит, состоящий из цементита и аустенита с содержанием 2,14 % углерода.

Ниже tэ превращение претерпевает только ледебурит, а первичный цементит не изменяется. Превращение в ледебурите такое, как описано выше при рассмотрении доэвтектического и эвтектического чугуна, т. е. от tэ до Аr1 внутри ледебурита выделяется вторичный цементит, и чугун состоит из ледебурита и первичного цементита.

При Аr1 внутри эвтектики аустенит превращается в перлит. Ниже Ar1 чугун состоит из ледебурита и первичного цементита (см. рис. 31, в).

1. Какие фазы образуются в метастабильной системе железо–углерод? Дайте их характеристику.

2. Напишите эвтектическую и эвтектоидную реакции системы Fe-Fe3C. Какие структурные составляющие при этом образуются?

3. Что такое эвтектоидная сталь, какова ее структура?

4. Какие стали являются заэвтектоидными, какова структура этой стали?

5. Что такое чугун и как подразделяются чугуны по содержанию углерода?

6. Опишите структуру чугунов: 2,5 %С, 3,8 %С, 4,3 %С, 5 %С?

7. Как меняется структурный и фазовый состав сплавов в зависимости от содержания углерода. Как это влияет на свойства сплава?

Чем отличается чугун от стали

27.08.2021

Продукция черной металлургии широко применяется во многих отраслях народного хозяйства, а черный металл всегда востребован в строительстве и машиностроении. Чугунные и стальные изделия металлургической промышленности используются как в быту, так и на производстве. Оба материала представляют собой особенные сплавы железа и углерода.

Основой для изготовления чугуна или стали служит железо. В природе это – металл с серебристым отливом, не имеющий достаточной твердости. Такой металл практически не используется в промышленности, а широкое применение получили различные сплавы железа.

И чугун, и сталь относятся к группе черных металлов. Именно содержание железа и углерода является их главным отличием.

Сталь

Применяется сталь повсеместно. В промышленности при производстве различных металлоконструкций, деталей машин, трубопроводов и прочих изделий. В быту сталь представлена стальными столовыми приборами, кухонной утварью, предметами интерьера, мебелью и т.д.

Сталь ‒ это сплав железа и углерода. Содержание углерода в стали - не более 2% (он увеличивает прочность), а железа не меньше 45%. Также в состав стали могут входить никель, хром, кремний, марганец и прочие добавки.

Никель увеличивает прочность, вязкость и твердость.

Хром увеличивает прочность стали, ее твердость и сопротивляемость износу.

Кремний добавляет прочности, твердости и упругости стали, снижает ее вязкость.

Марганец улучшает свариваемость и прокаливаемость.

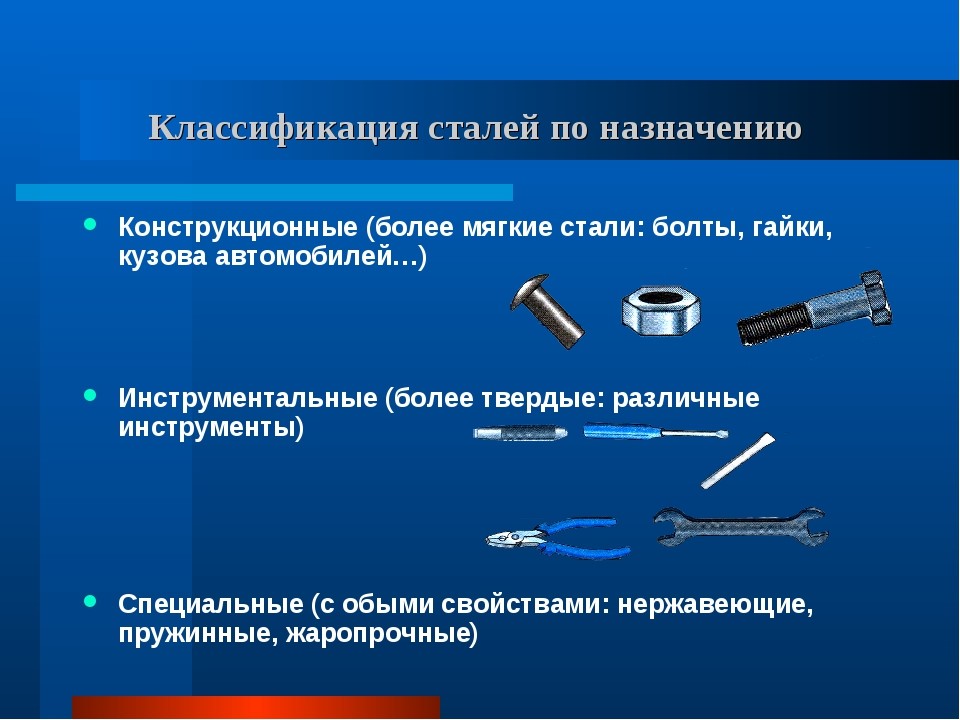

В зависимости от сферы применения, марки стали делятся на следующие типы:

Конструкционная сталь используется в строительстве и машиностроении. Из неё изготавливают различные детали, механизмы, конструкции массового назначения.

Инструментальная сталь имеет высокую твердость и прочность. Этот тип стали идеально подходит для изготовления ножей, клинков и другого инструмента.

По наличию легирующих компонентов марки стали бывают:

По содержанию углерода марки стали бывают:

низкоуглеродистые - содержание углерода не превышает 0,25%;

среднеуглеродистые- не более 0,55%;

высокоуглеродистые- не более 0,85%.

По содержанию неметаллических элементов с таль бывает:

обычная- содержание фтора и серы не превышает 0,05%;

качественная- менее 0,035%;

высококачественная- менее 0,025%;

особо высококачественная сталь- менее 0,015%.

Качество стали повышается в процессе закаливания. Также этот сплав обладает высокой теплопроводностью. Температура плавления всех марок стали находится в диапазоне от 1450 до 1520 °С.

Чугун

Чугун - это тоже металл, сплав железа с углеродом. Только доля углерода в нём превышает 2,14%.

Углерод в чугуне содержится в виде цементита (карбида железа) или графита (минерала, являющегося одной из модификаций углерода). Именно эти вещества и определяют цвет готового чугуна.

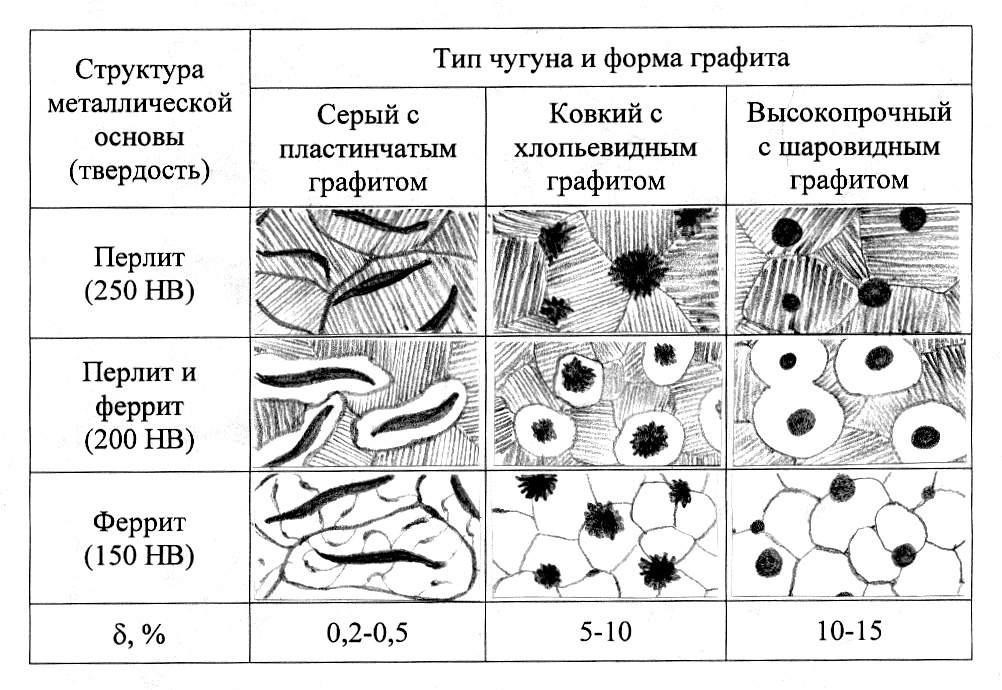

В зависимости от состояния и содержания углерода чугун различают на:

Белый чугун

В состав этого сплава входит цементит, который на изломе белый. Из-за этого цвета он и получил такое название. Углерод в нем находится в связанном виде. Белый чугун одновременно с твердостью обладает хрупкостью. Из такого чугуна в основном изготавливают ковкие чугунные сплавы, получаемые путем отжига.

Серый чугун

Серый чугун — это сплав железа, кремния (от 1,2- 3,5 %) и углерода. Также в состав входят и постоянные примеси в виде магния, фосфора и серы. В составе такого сплава практически весь углерод находится в виде графита пластинчатой формы. Из-за наличия графита излом этого чугуна имеет серый цвет.

Ковкий чугун

Ковкий чугун получают в результате длительного отжига белого чугуна. В результате данного процесса образуется графит хлопьевидной формы, который придает сплаву высокую пластичность, вязкость, твердость, ударную сопротивляемость. Свое название чугун получил благодаря повышенной пластичности и вязкости. Ковкий чугун довольно прочный с высоким ударным сопротивлением. Из такого металла изготавливают детали для автотехники.

Высокопрочный чугун

Такой сплав имеет в своей структуре шаровидный графит, который образуется в процессе кристаллизации. В отличие от пластинчатого, шаровидный графит не сильно ослабляет металлическую основу, что улучшает прочность чугуна. Поэтому и название у него – высокопрочный.

Предельный чугун.

Данный вид чугуна подвергается дальнейшей переработке и не используется в качестве самостоятельного металла.

Температура плавления чугуна составляет от 1160 до 1250 °С, зависит от содержания в нем углерода. Чем больше элемента в сплаве, тем меньше его температура и выше текучесть при нагревании. Такая зависимость определяет хрупкость материала.

Разница стали и чугуна заключается в том, что последний не поддается обработке путем сварки и ковки. Все изделия изготавливаются только путем литья.

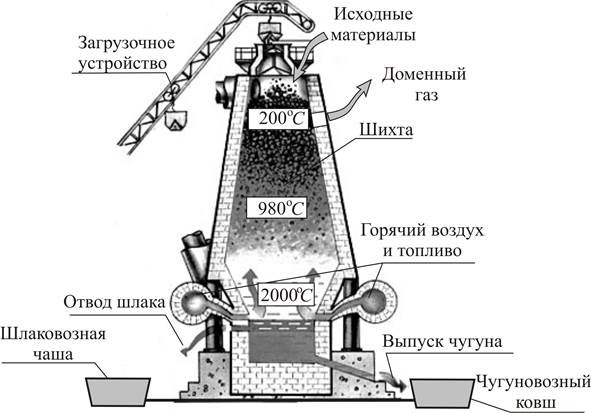

Способы изготовления чугуна и стали

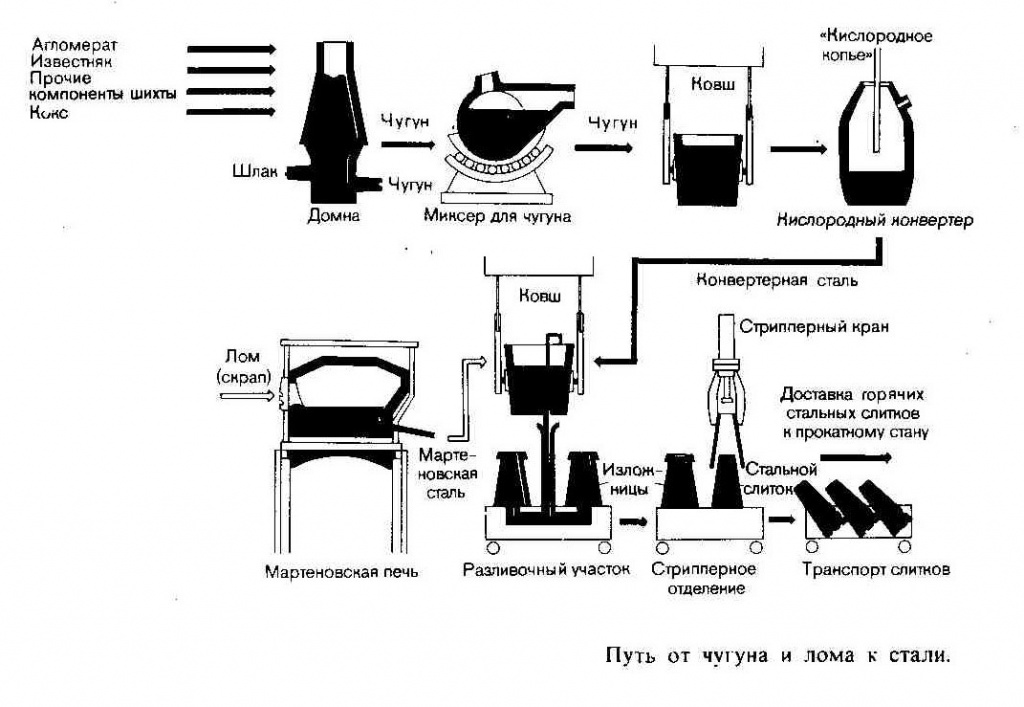

Чугун изготавливают в доменных печах из железной руды (агломерата), кокса, известняка и горячего воздуха. Сначала закладывают кокс, а затем послойно агломерат и кокс. В нижнюю часть печи через специальные отверстия подается горячий воздух, обогащенный кислородом. Образование чугуна происходит за счет опускания железа в более горячую часть домны и растворения в нем углерода.

Сталь изготавливают из чугуна путем снижения количества углерода, серы, фосфора, марганца. Сплав получают в кислородных конвертерах, мартеновских печах и электропечах.

Три способа, как отличить чугун от стали.

Определить, какое изделие перед вами находится, стальное или чугунное, можно тремя следующими способами:

По излому (визуально). Его применяют для деталей, которые идут в лом или в качестве заготовок. На чугунном сломе виден матовый темно-серый оттенок, образовавшиеся трещины имеют выраженную структуру. Стальное изделие ‒ более светлое, поверхность глянцевая.

Сверление. При сверлении стальная стружка имеет витую форму, по длине она больше сверла и хорошо гнется. Чугунная стружка крошится при малейшем воздействии.

Шлифовка. После прохождения шлифовальной машиной на стальной поверхности образуется множество продолговатых искр желтого и белого цвета. У чугунных изделий искр меньше, они короче, красноватого оттенка.

Различия чугуна и стали. Выводы.

Рассмотрев в этой статье свойства чугуна и стали, можно сделать следующие выводы:

Основное различие заключается в содержании углерода в стали и чугуне. В стали углерода меньше, в чугуне больше.

повышенной твердостью и прочностью;

высокой температурой плавления;

более высоким удельным весом;

У чугуна следующие характеристики:

более низкая температура плавления и удельный вес;

Чугун не поддается сварке и ковке. Из-за высокого содержания углерода, все чугунные изделия изготавливаются методом литья. Изделия из чугуна имеют матовую поверхность и серый цвет.

Стальные же изделия светлые и блестящие. Элементы из стали быстро нагреваются и остывают. Чугунные нагреваются очень медленно и долго сохраняют тепло.

Сталь и чугун – это сплавы из железа и углерода, в их состав входят аналогичные компоненты. Но, не смотря на данный факт, отличия чугуна и стали очевидны. Это два разных металла, имеющие различные свойства и характеристики.

Изображения изделий на сайте приведены для общего представления модельного ряда и могут отличаться от реально-поставляемого товара!

Читайте также: