Фазовые превращения в сталях при термообработке

Обновлено: 13.05.2024

При термической обработке стали наблюдаются следующие превращения:

1. Превращение перлита в аустенит, протекающее выше точки А1.

2. Превращение аустенита в перлит, протекающее ниже А1

3. Превращение аустенита в мартенсит:

4. Превращение мартенсита в перлит (в феррито-карбидную смесь):

3.2 Превращения в стали при нагреве. Образование аустенита.

При достижении температуры АС1 в сталях начинается превращение перлита в аустенит. Кристаллы аустенита зарождаются преимущественно на межфазных поверхностях раздела феррита с цементитом:

Превращение состоит из двух параллельно идущих процессов: полиморфного α→γ- перехода и растворения в аустените кристаллов цементита.

Если эвтектоидную сталь, содержащую 0,8% углерода и имеющую структуру перлит нагреть выше Аc1 (727 0 С), то перлит превратится в аустенит с тем же содержанием углерода 0,8% (рис.31).

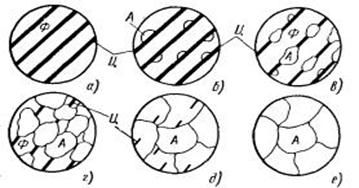

Рис. 31. Схема превращения перлита в аустенит

Если доэвтектоидную сталь, содержащую, например, 0,4% углерода и имеющую структуру феррит + перлит, нагреть выше Аc1, то перлит превратится в аустенит. Феррит никаких изменений не претерпевает. Аустенит содержит 0,8% углерода, а феррит - 0,02% (точка P). По мере повышения температуры в интервале Аc1-Аc3, феррит будет растворяться в аустените, и в момент достижения температуры Аc3 аустенит будет содержать 0,4% углерода, то есть столько, сколько углерода в стали.

Если заэвтектоидную сталь, содержащую, например, 1% углерода и имеющую структуру перлит + цементит, нагреть выше Аc1, то перлит превратится в аустенит с содержанием 0,8% углерода. Цементит никаких изменений не претерпевает и содержит 6,67% углерода. Дальнейший нагрев в интервале Аc1-Аc3 приводит к тому, что цементит будет растворяться в аустените и дополнительно насыщать аустенит углеродом. В момент достижения температуры Аcm аустенит будет содержать 1% углерода, то есть то количество углерода, которое находится в стали.

В зависимости от условий нагрева можно получить зерно аустенита различного размера. От размера зерна аустенита в большой мере зависят свойства продукта превращения.

Продукты превращения мелкозернистого аустенита имеют более высокие пластичность и вязкость, и меньшую чувствительность к концентраторам напряжений, чем соответствующие продукты превращения крупнозернистого аустенита.

Превращение при температуре АС1 сопровождается измельчением зерна стали. Эта очень важная особенность фазовой перекристаллизации широко используется в практике термической обработки стали – отжиге, закалке и других видах обработки, связанных с нагревом стали до аустенитного состояния.

Чем выше дисперсность перлита и выше скорость нагрева, тем больше число центров кристаллизации аустенита. При высокоскоростном нагреве (например, при нагреве ТВЧ) можно получить чрезвычайно мелкие зерна аустенита.

В эвтектоидных сталях перекристаллизация заканчивается после превращения перлита в аустенит.

В доэвтектоидных сталях при нагреве от АС1 до АС3 происходит превращение избыточного феррита в аустенит.

В заэвтектоидных сталях при нагреве от АС1 до АСm происходит растворение избыточного цементита (вторичного) в аустените. Оба процесса сопровождаются диффузией углерода, приводящей к выравниванию концентрации и небольшому укрупнению зерен аустенита. Дальнейший нагрев стали в аустенитной области приводит к росту зерен аустенита.

В момент превращения перлита в аустенит образуется большое количество мелких зерен аустенита. При дальнейшем повышении температуры зерно аустенита начинает расти. Это обусловлено стремлением системы к уменьшению свободной энергии.

Различают наследственно мелкозернистые и наследственно крупнозернистые стали. Под наследственной зернистостью понимают склонность аустенитного зерна к росту, отсюда мелкозернистые стали обладают меньшей склонностью аустенитного зерна к росту в отличие от крупнозернистых сталей. Однако при достижении температур 900-950 0 С барьеры, предшествующие росту зерна в наследственно мелкозернистых сталях устраняются, и происходит более интенсивный рост зерна по сравнению с крупнозернистыми сталями. (рис.32).

Таким образом, при превращении перлита в аустенит выделяют:

-начальное зерно – размер зерна в момент превращения перлита в аустенит;

-наследственное зерно – склонность аустенитного зерна к росту;

-действительное зерно – размер зерна, полученный при конкретных условиях.

На свойства стали оказывает влияние величина действительного зерна. С увеличением размера зерна характеристики прочности, и особенно ударная вязкость снижается, а увеличиваются магнитные и электрические свойства.

Рис.32.Схема изменения зерна аустенита при нагреве

Если сталь выдерживать длительное время при высоких температурах, происходит интенсивный рост зерна. Это явление получило название – перегрев. Перегрев можно устранить дополнительной термической обработкой, заключающейся в повторном нагреве стали выше А1. В результате зерно измельчается, свойства стали возрастают. Если сталь длительное время выдерживать при температуре АС3 в окислительной атмосфере, то происходит образование окислов железа по границам зерна. Это явление неисправимый дефект стали называют пережог.

Размер зерна оценивается баллами. Балл зерна прямо пропорционален числу зерен, помещающихся на 1 мм 2 шлифа, и обратно пропорционален среднему диаметру зерна. Условно принято считать, что стали с зерном от 1 до 5 балла относятся к крупнозернистым сталям, а с более высоким баллом зерна (№ 6–15) — к мелкозернистым.

Четыре основных превращения при термической обработке в стали

ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛИ

Термической обработкой называют технологические процессы, состоящие из нагрева, выдержки и охлаждения стальных деталей с целью изменения их структуры и свойств. Это один из самых распространенных в технике и самых эффективных способов изменения структуры и свойств сталей и сплавов, обусловленных протеканием различных фазовых превращений.

Классификация основных видов термической обработки была разработана академиком А. А.Бочваром. Термическая обработка включает четыре основных вида: отжиг, закалку, отпуск и старение.

Отжигом называют вид термической обработки, при которой фор-мируются близкие к равновесным структуры материалов, в которых неравновесные состояния возникли в результате предшествующих видов воздействия (литье, ковка, прокатка, сварка и т.п.). Существуют два основных типа отжига – отжиг первого рода, при котором могут не протекать фазовые превращения, например, рекристаллизационный, и отжиг второго рода, сопровождающийся фазовыми превращениями (полный и неполный отжиги). При отжиге сталь охлаждают очень медленно, обычно вместе с печью.

Закалкой стали называют процесс, при котором металл нагревают до температур выше температур фазовых превращений и быстро охлаждают для получения неустойчивых состояний. При закалке сталь приобретает высокую твердость.

Отпуском предварительно закаленных сталей и сплавов называют технологические операции, проводимые с целью получения более ус-тойчивых структурных состояний. Термин отпуск применяют в тех случаях, когда при закалке материал претерпевает полиморфные превращения.

Старением называют процесс распада пересыщенных закаленных твердых растворов, в которых при закалке полиморфных превращенийне происходило. Как правило, этот процесс осуществляется при нагреве металла.

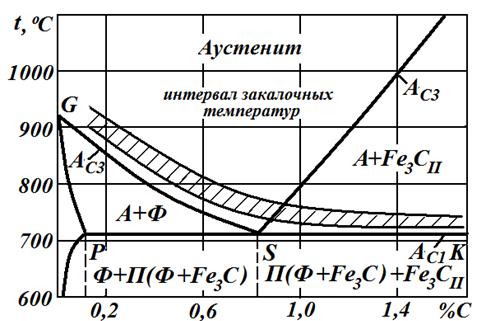

Возможность или невозможность проведения того или иного вида обработки определяется на основании анализа диаграмм состояний. Основой для изучения термической обработки стали является диаграмма состояний железо-цементит. Приведем общепринятые обозначения критических точек. Критические точки обозначаются буквой А. Нижняя критическая точка обозначается А1 и соответствует линии PSK диаграммы. Верхняя критическая точка А3 соответствует линии GSE (рис.3.5). Чтобы отличить критическую точку при нагреве от критической точки при охлаждении, рядом с буквой А ставят букву с – при нагреве и r – при охлаждении.

Рассматривая структурные превращения в стали, следует выделить три основные структуры:

аустенит (А, γ) – твердый раствор углерода в Feγ;

мартенсит (М) – перенасыщенный твердый раствор углерода в Feα;

перлит (П) – эвтектоидная смесь одновременно образующихся феррита и цементита (Ф + Fе3С).

При термической обработке стали наблюдаются четыре основных превращения:

1) превращение перлита в аустенит, протекающее выше точки А1.

2) превращение аустенита в перлит, протекающее ниже точки А1.

3) превращение аустенита в мартенсит.

4) превращение мартенсита в феррито-карбидную смесь.

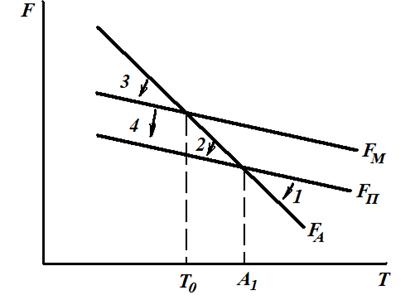

Возможность протекания указанных превращений определяется соотношением свободных энергий основных структур (рис. 3.1). Устойчивой в данных условиях является та структура, которая обладает минимальным запасом свободной энергии.

Рис.3.1. Изменение свободных энергий аустенита FА, мартенсита FМ и перлита FП с изменением температуры

На машиностроительные заводы углеродистые стали поставляются в отожженном состоянии. Медленное охлаждение стали при отжиге обеспечивает получение равновесной структуры с низкой твердостью и прочностью при высокой пластичности, а, следовательно, и хорошую обрабатываемость резанием и другими методами. После получения деталей их подвергают упрочняющей термической обработке, которая заключается, как правило, в закалке и отпуске Закалкой называют термическую обработку, состоящую из нагрева доэвтектоидных сталей до температур выше критической точки Ас3, а заэвтектоидной стали – выше Ас1, выдержке при этой температуре с последующим быстрым охлаждением с критической или более высокой скоростью. При закалке сталь приобретает высокую твердость.

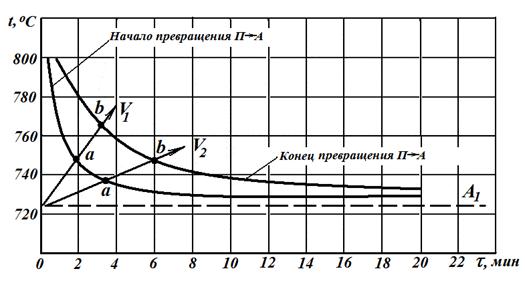

При закалке сталь нагревается до аустенитного состояния. Превращение перлита в аустенит происходит при температуре более высокой, чем указано на диаграмме железо-цементит. Кривые на рис. 3.2. показывают, что чем выше температура, тем быстрее протекает превращение, и что чем быстрее осуществляется нагрев, тем при более высокой температуре происходит превращение. В результате такого нагрева происходит полиморфное превращение в железе Feα → Feγ (кристаллическая решетка железа из объемно-центрированной кубической превращается в гранецентрированную кубическую), при этом весь углерод, который входил в состав перлита в виде цементита, растворится в гранецентрированной кубической решетке железа. Превращение перлита в аустенит сопровождается измельчением зерна, так как в одном зерне перлита возникает множество зародышей аустенита на границах пластин феррита и цементита. Дальнейший нагрев по окончании превращения вызывает укрупнение аустенитных зерен, скорость роста которых определяется тем, какая используется сталь – наследственно мелкозернистая или наследственно крупнозернистая.

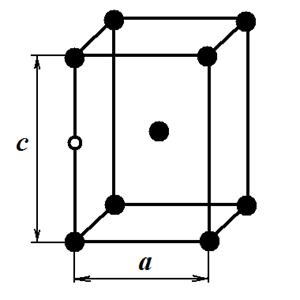

Теперь резко охладим сталь, например, погружением в воду, то есть проведем закалку. Температура стали быстро понизится до комнатной. При этом неминуемо происходит обратная перестройка кристаллической решетки – из гранецентрированной в объемноцентрированную (Feγ → Feα). Но при комнатной температуре подвижность атомов углерода ничтожно мала, и они не успевают при быстром охлаждении выйти из раствора и образовать цементит. В этих условиях углерод как бы насильственно удерживается в решетке Feα- железа, образуя перенасыщенный твердый раствор. При этом атомы углерода распирают решетку железа, создавая в ней большие внутренние напряжения. Решетка вытягивается вдоль одного направления так, что ячейка из кубической превращается в тетрагональную, то есть принимает форму прямоугольной призмы (рис.3.3), которая характеризуется показателем тетрагональности (с/a >1). Такое превращение, происходящее по бездиффузионному сдвиговому механизму, сопровождается и структурными изменениями. Возникает игольчатая структура, известная под названием мартенсита – перенасыщенный твердый раствор внедрения углерода в α-Fe. Кристаллы мартенсита представляют собой очень тонкие пластины, ориентированные относительно друг друга под углом 60 или 120°. В поперечном сечении, которое получается на микрошлифе, такие пластины под микроскопом представляются в виде игл.

Рис.3.2. Превращение перлита в аустенит у эвтектоидной стали

Удельный объём мартенсита больше удельного объема аустенита, из которого этот мартенсит образуется, поэтому образование мартенсита сопровождается возникновением больших внутренних напряжений, а это приводит к появлению большого числа дислокаций в кристаллах мартенсита. Если закаленную сталь с мартенситной структурой попытаться деформировать, то многочисленные дислокации, двигаясь в различных направлениях, будут встречаться и блокировать друг друга, взаимно препятствуя их дальнейшему перемещению. Таким образом создаются многочисленные препятствия для движения дислокаций, что повышает сопротивление пластической деформации, а следовательно, увеличивает твердость и прочность стали. Твердость мартенсита НВ 6000-7000 МПа, (HRC 62-66), а показатели пластичности δ, ψ и ударная вязкость КСU близки к нулю.

Рис.3.3. Атомная решетка тетрагонального мартенсита:

светлые кружки – атомы железа, черные кружки – атомы

Мартенсит в структуре стали образуется только при охлаждении с критической скоростью Vкрили более высокой. При охлаждении с меньшей скоростью, например, в масле, а не в воде, образуется структура троостит, на воздухе – сорбит (названия даны по именам ученых Трооста и Сорби) По своему строению сорбит и троостит сходны с перлитом, то есть представляют смеси феррита с цементитом, но отличаются степенью дисперсности (толщиной пластин) феррита и цементита.

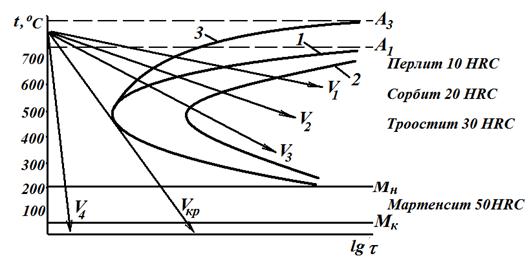

Критическая скорость охлаждения, обеспечивающая превращение аустенита в мартенсит, может быть определена по диаграмме изотермического распада аустенита (рис.3.4). Диаграмма строится на основе исследования превращения переохлажденного аустенита при постоянных температурах. Начало и конец превращения аустенита в перлит на этой диаграмме представляются в виде двух С - образных кривых. Диаграмма строится в координатах температура - время. В этих же координатах изображаются и кривые охлаждения, что позволяет их совместить. В доэвтектоидных сталях превращению аустенита в перлит предшествует выделение феррита, а в заэвтектоидных – цементита.

Рис.3.4 Диаграмма изотермического распада аустенита в стали 40 и кривые охлаждения:1 – начало превращения аустенита в перлит; 2- конец превращения аустенита в перлит; 3 – начало выделения феррита

Линия V1, характеризующая медленное охлаждение, пересечет С – образные кривые при высокой температуре, и продуктом распада аустенита будет перлит с низкой твердостью. При повышении скорости охлаждении (V2, V3) кривые охлаждения пересекают линии диаграммы при более низких температурах и образуются более дисперсные смеси феррита и цементита – сорбит и троостит. Если же охлаждать аустенит со скоростью выше критической (V4), то распад аустенита в феррито-цементитные смеси не успевает произойти, аустенит переохладится до низких температур и превратится в мартенсит, то есть произойдет закалка.

Минимальная скорость охлаждения, необходимая для переохлаждения аустенита до мартенситного превращения, называется критической скоростью закалки (Vкр).

Превращение аустенита в мартенсит протекает в определенном температурном интервале: начинается при температуре Мн и заканчивается при температуре Мk (эти температуры называют мартенситными точками). Положение мартенситных точек зависит от содержания углерода в стали. Точка Мk в заэвтектоидных сталях лежит в области отрицательных температур, что приводит присутствию в стали после закалки остаточного аустенита.

Результаты закалки во многом зависят от правильного выбора температур нагрева под закалку, которые определяются положением критических точек А1 или А3. В первом приближении температура нагрева при термической обработке может быть определена по диаграмме железо-цементит (рис.3.5),по следующим зависимостям: для доэвтектоидных сталей t = Ас3 + (30÷50) °С (полная закалка); для заэвтектоидных сталей t. =Aс1+(30÷50) °С (неполная закалка) В случае нагрева доэвтектоидной стали ниже оптимальной температуры происходит неполное превращение перлита и феррита в аустенит, и после закалки вместе с мартенситом будет присутствовать мягкий феррит. Нагрев заэвтектоидных сталей до температур ниже оптимальных практически не изменяет исходную структуру. Нагрев под закалку выше оптимальной температуры вызывает рост зерна аустенита, что приводит к образованию при охлаждении крупноигольчатого мартенсита и снижает ударную вязкость (надежность). Заэвтектоидные стали нагревают при закалке выше Аc1, так как присутствующий после охлаждения наряду с мартенситом цементит не снижает твердости, а перегрев не только вызывает рост игл мартенсита, но и увеличивает количество остаточного аустенита.

Углеродистые стали содержат, наряду с железом и углеродом, постоянные примеси: Мn, Si , S, P и другие элементы, которые смещают положение критических точек. Поэтому для определения температуры закалки стали используют экспериментальный метод пробной закалки. Сущность метода состоит в том, что из исследуемой стали в отожженном состоянии изготавливают образцы, которые закаливают с различных температур в интервале предполагаемого нахождения критических точек (ниже предполагаемых Ас1 и выше Ас3). Охлаждение образцов производится со скоростью выше критической. Поскольку целью закалки является получение высокой твердости стали, то после закалки на образцах измеряется твердость и по максимальному значению твердости определяется оптимальная температура закалки данной стали.

Рис. 3.5 Оптимальный интервал температур закалки углеродистой стали

Скорость охлаждения выше критической при закалке исследуемой в данной работе стали 40 обеспечивает охлаждение в воде. Для изучения влияния скорости охлаждения на твердость стали после закалки проводится охлаждение ее в масле и на воздухе. Охлаждающая способность этих сред показана в табл. 3.1. На практике вид охлаждающей среды выбирают, в основном, в зависимости от назначения деталей, их конфигурации и степени легированности. При оптимальном режиме закалки в интервале температур до изгиба С-образных кривых (рис.3.4) необходимо охлаждать с высокой скоростью, а в интервале температур Мн - Мk охлаждать медленно. Такой режим исключает превращение аустенита в феррито-цементитные смеси в верхнем интервале температур и уменьшает напряжения при образовании мартенсита.

Термическая обработка и фазовые превращения в сталях.

Под термической обработкой понимают комплекс операций нагрева и охлаждения сплава, осуществляемых по определенному режиму с целью изменения строения сплава и получения заданных свойств во всём объёме детали.

Основу термической обработки составляет изменение структурно-фазового состава и дислокационной структуры сплава, которое может быть достигнуто путем использования таких ключевых факторов, как наличие у фаз сплава полиморфных превращений или зависящей от температуры ограниченной взаимной растворимости компонентов. Термической обработкой обеспечивается заданный уровень свойств во всем объеме детали.

Все существующие виды термообработки, имеющие целью существенно изменить фазовую и дислокационную структуру сплавов и получить оптимальный комплекс эксплуатационных свойств, основаны на использовании одного из упомянутых факторов. При их отсутствии термообработкой можно получить лишь весьма ограниченные результаты.

Существуют две наиболее распространенные разновидности термической обработки. Одна из них основана на использовании специфики превращений в сплавах, обусловленной наличием в них полиморфных превращений, а другая базируется на переменной растворимости компонентов друг в друге при нагреве и охлаждении. В обоих случаях фундаментальной основой технологии термической обработки, гарантирующей получение ожидаемых результатов, является ее режим. Он включает в себя следующие элементы: температуру нагрева, скорость нагрева до заданной температуры, время выдержки при этой температуре и скорость охлаждения. Конкретные величины, характеризующие каждый из элементов режима термообработки, зависят от химического состава обрабатываемого сплава, размера детали и целевого назначения выполняемого вида термообработки. Варьируя эти величины, можно существенно изменять фазовую и дислокационную структуры сплава и придавать ему заданные свойства.

Термическая обработка стали является наиболее характерным и хорошо изученным процессом, базирующимся на наличии в ней аллотропических превращений, происходящих при нагреве и охлаждении в области определенных критических температур.

Превращения в стали при равновесном нагреве и охлаждении.

На диаграмме состояний железо – углерод стали занимают область до 2,14% С. Для того чтобы при термообработке стали реализовать возможности, предоставляемые аллотропическими превращениями, ее следует нагревать до температур, при которых происходят эти превращения и обусловленные ими очень важные структурно-фазовые изменения.

Сталь нагревают в специальных термических печах с пламенным или электрическим обогревом. Первое превращение стали происходит при температуре около 727°C (рис. 2.7, изотерма PSK). Оно состоит в превращении феррито-цементитной смеси (перлит) в аустенит, являющийся твердым раствором внедрения углерода в γ-Fe, содержащий при этой температуре 0,8 % углерода независимо от количества последнего в обрабатываемой стали.

Температура превращения перлит – аустенит (П – А) является первой критической точкой (обозначают Ac1). При этой температуре, вследствие аллотропического превращения α-Fe ® γ-Fe, образуется более равновесная, чем перлит, фаза аустенита, обладающая меньшим запасом свободной энергии. В ней растворяется весь находившийся в перлите углерод.

Рис. 2.7. Часть диаграммы состояния железо – цементит вблизи эвтектоидного превращения. (Точка E находится выше рисунка).

Открытие критических точек в стали, осуществленное в 1868г. знаменитым русским ученым-металлургом Д. К. Черновым, создало научную основу термической обработки.

При нагреве стали до точки Ac1 после определенной выдержки (необходимой для протекания приводящих к равновесию диффузионных процессов) сталь приобретает равновесный двухфазный состав соответственно: Ф0,02+ П0,8 ® Ф0,02+ А0,8 (доэвтектоидная сталь) или П0,8 + Ц6,67 ®А0,8 + Ц6,67 (заэвтектоидная сталь). В соответствии с диаграммой состояния в феррите содержится около 0,02 % C (точка Р), в аустените – 0,8 % C (точка S), в цементите – 6,67 % С.

При дальнейшем повышении температуры поддержание равновесия между образовавшимися фазами обеспечивается диффузионными изменениями их химического состава. Так, в доэвтектоидных сталях составы феррита и аустенита изменяются соответственно по линиям PG и SG, фактически происходит растворение Ф в А.

В заэвтектоидных сталях равновесие между аустенитом и цементитом с ростом температуры поддерживается за счет растворения Ц в A, приводящего к обогащению аустенита углеродом (вплоть до 2,14 % C в точке E, рис. 2.7) и уменьшению количества цементита.

На линиях SG и SE находятся критические температуры, при которых сталь приобретает равновесную однофазную структуру аустенита. Точки, лежащие на линии SG, принято обозначать Ас3, а на линии SE – Acm. При дальнейшем нагреве доэвтектоидных сталей, начиная с температур, равных Ас3 + (30 – 50) °С, наблюдается заметный рост зерна аустенита, приводящий к снижению прочности термически обработанной стали. В заэвтектоидных сталях это неблагоприятное явление происходит, начиная с температур нагрева Acm+ (30—50) °С.

Температуры нагрева стали при термической обработке обычно ограничиваются вышеуказанными величинами. Хотя в интересах сокращения времени на обработку было бы желательно ускорять диффузионные процессы путем нагрева стали до более высоких температур. В соответствии с режимом термообработки после нагрева и выдержки стали при заданной, зависящей от содержания углерода температуре следует процесс охлаждения аустенита. Вначале рассмотрим, какие структурно-фазовые изменения происходят в аустените доэвтектоидной стали при равновесном, т. е. достаточно медленном, охлаждении.

По достижении определенной температуры (точки на линии SG) аустенит начнет распадаться (А ® Ф + А) и сталь снова будет состоять из двух фаз (Ф + А).

Достигаемая при охлаждении критическая температура, соответствующая началу выпадения феррита из аустенита, обозначается критической точкой Аг3. Ее величина зависит от содержания углерода в стали.

Когда температура достигнет изотермы PSK, равновесный фазовый состав стали будет представлен ферритом и аустенитом, содержащими соответственно 0,02 и 0,8 % С.

При температуре, обозначаемой критической точкой Аг1 аустенит превращается в перлит. Заметим, что феррит и цементит перлита, образующегося при распаде аустенита, имеют форму чередующихся пластинок. Таким образом, при равновесном охлаждении получается исходный равновесный структурно-фазовый состав доэвтектоидной стали: Ф+ П.

Аустенит заэвтектоидной стали после равновесного охлаждения превращается в исходную смесь перлита и цементита (П + Ц). При этом, начиная с температур, лежащих на линии SE, из него будет выделяться избыточный углерод в виде вторичного цементита, а при температуре Ar1 аустенит по уже известной схеме превратится в перлит: А0,8 ®Ф0,02 + Ц6.67. Сталь приобретает свою исходную равновесную заэвтектоидную структуру: П + Ц.

Сплав с равновесной структурой имеет такую плотность дислокаций, которая обеспечивает ему минимальный предел текучести (ρ ≈ 10 7 см -2 ). Получению низкой прочности способствует и то обстоятельство, что при равновесном, т. е. достаточно медленном, охлаждении в доэвтектоидной стали формируются довольно крупные зерна избыточного феррита.

Однако термообработка в большинстве случаев производится с целью получения у стали более высоких показателей прочности. В связи с этим режим обработки должен быть построен таким образом, чтобы получающаяся после ее завершения дислокационная структура характеризовалась более высокой плотностью дислокаций и наличием в ней элементов, затрудняющих процесс пластической деформации (дислокационные стенки, атмосферы Коттрелла, стопоры). Кроме того, режим термической обработки должен строиться и с учетом возможности управления прочностью за счет регулирования размера зерен структурных составляющих стали.

Фазовые превращения при нагреве и охлаждении

Все изготовленные из стали изделия в процессе их получения и эксплуатации подвергаются воздействию изменяющихся температур. В результате нагрева и охлаждения происходят фазовые превращения, влияющие на структуру и свойства сталей.

Эти превращения можно разбить на три группы:

- Превращения в стали при нагреве.

- Превращения при охлаждении.

- Превращения при нагреве закаленных сталей.

Превращения в стали при нагреве

Температуры, при которых происходят изменения в структуре, принято называть критическими точками. При нагреве стали выделяют следующие точки:

Ас1 – превращение перлита в аустенит (линия РSК диаграммы состояния Fe – Fe3С);

Ас3 – соответствует переходу последних кристаллов феррита в аустенит при нагреве (линия GS);

Асm – конец растворения вторичного цементита в аустените (линия SE).

Во всех сплавах железа с углеродом нагрев выше критической точки Ас1 приводит к превращению перлита в аустенит. В эвтектоидной стали (0,8% С) при дальнейшем повышении температуры никаких фазовых превращений не происходит вплоть до линии солидус. В доэвтектоидных и заэвтектоидных сталях после превращения перлита в аустенит еще остаются избыточные фазы (феррит в доэвтектоидных и цементит в заэвтектоидных). Для получения однофазной аустенитной структуры доэвтектоидные стали необходимо нагреть до температуры выше Ас3, а заэвтектоидные - Асm. Зерна аустенита, образующиеся при нагревании стали выше точки Ас1, получаются мелкими. При дальнейшем повышении температуры нагрева или длительности выдержки при данной температуре происходит рост аустенитного зерна. От размера зерна аустенита, образовавшегося при нагреве, зависит размер зерна продуктов распада аустенита при охлаждении.

Скорость роста аустенитного зерна различна у разных сталей и даже у одной стали, изготовленной по различным технологиям.

По склонности к росту зерна различают два вида сталей: 1) наследственно мелкозернистые и 2) наследственно крупнозернистые.

К наследственно крупнозернистым относятся стали, раскисленные ферросилицием и ферромарганцем. Стали, дополнительно раскисленные алюминием, - наследственно мелкозернистые. Большинство легирующих элементов (хром, молибден, ванадий, титан и др.) способствуют получению наследственного мелкого зерна. Однако есть и исключения. Марганец, бор и фосфор способствуют росту зерна аустенита. Наследственное зерно – это технологическая характеристика.

Термин „наследственно крупнозернистая” или ”наследственно мелкозернистая” сталь не означает, что данные стали всегда будут иметь крупное или мелкое зерно. „Наследственное зерно” определяет лиш склонность зерна к росту. Поскольку наследственно мелкозернистая сталь при высокой температуре нагрева может иметь более крупное зерно аустенита, чем наследственно крупнозернистая, введено понятие „действительного зерна”, т.е. зерна аустенита, определяемого температурой нагрева и продолжительностью выдержки при последней операции термообработки.

Механические свойства (ударная вязкость, предел усталости) зависят только от величины действительного зерна.

Если в сталях в результате нагрева образовалось крупное зерно (перегрев), неблагоприятно влияющее на свойства, то его исправляют повторной аустенизацией с меньшим перегревом относительно критических точек.

Превращения в стали при охлаждении.

Аустенит устойчив в углеродистой стали при температуре ³727°С (АсІ). Если его охладить ниже этой температуры, то он оказывается в неустойчивом состоянии и претерпевает превращение. Это превращения может идти двумя путями: изотермически и при непрерывном охлаждении.

Для изучения изотермического превращения аустенита небольшие образцы стали нагревают до температур, соответствующих существованию стабильного аустенита, т.е. выше Ас3 для доэвтектоидной стали. АсІ - для эвтектоидной и Асm – заэвтектоидной. Затем быстро охлаждают (переохлаждают) до температур ниже Ас3 (например, до 700, 600, 500 и т.д.) и выдерживают при этих температурах до полного превращения аустенита. Превращение аустенита начинается не сразу, а через некоторый промежуток времени (инкубационный период). Инкубационный период при разных температурах различен. По зафиксированным точкам начала и конца превращения аустенита строят диаграммы, в координатах температура-время (для времени принят логарифмический масштаб).

На рис 3.1.2.1 приведена диаграмма изотермического превращения аустенита стали с 0,8% углерода. Область, лежащая левее кривой начала распада аустенита, относится к инкубационному периоду; переохлажденный аустенит практически не претерпевает распада. С увеличением степени переохлаждения длительность инкубационного периода уменьшается, достигая минимума при температуре 550°С, а далее вновь возрастает.

В зависимости от характера превращений, протекающих в переохлажденном аустените, на диаграмме различают три температурные области превращения.

Рис 3.1.2.1. Диаграмма изотермического распада переохлажденного аустенита в эвтектоидной стали (0,8%С)

1. Перлитная (диффузионная) область – от точки АсІ до изгиба изотермической диаграммы (550° С). При этих температурах происходит диффузионный распад аустенита с образованием структуры, состоящей из феррита и цементита. При небольших степенях переохлаждения аустенит превращается в перлит (грубая ферритоцементитная смесь). Чем ниже температура изотермической выдержки, тем мельче пластинки феррита и цементита. Мелкопластинчатый (дисперсный) перлит, образующийся при 600-650° С, называется сорбитом.

В районе выступа кривых начала и конца распада получается высокодисперсный перлит, который называют трооститом. По мере повышения дисперсности строения прочность и твердость возрастают, а пластичность снижается. Твердость перлита 10-15 HRC, сорбита – 30-35 HRC, троостита – 40-45 HRC.

2. Область промежуточного превращения – от изгиба кривой (550° С) до точки Мн. Аустенит в этой области превращается в структуру, называется бейнитом (игольчатым трооститом). Бейнит состоит из мелкодисперсных частичек (игл) феррита и цементита. Размер этих частиц еще меньше, чем у троостита. Концентрация углерода в феррите выше равновесной (~0,1%), твердость бейнита ~50 HRC

3. Область мартенситного (бездиффузионного) превращения – ниже 240°.

При больших степенях переохлаждения происходит быстрая перестройка Ү - железа в α- железо. Времени на диффузионные процессы не остается, углерод не успевает выделиться из аустенита в виде частиц цементита, как это происходит при образовании перлитных структур. Он остается в ОЦК решетке Fe - a, искажая ее. Пресыщенный твердый раствор углерода в Fe - a называется мартенситом.

Мартенсит – очень твердая и прочная структура. Но пластичность и вязкость его низки. В мартенсите имеются, высокие остаточные напряжения, возникающие из-за увеличения удельного объема, вызванного фазовыми превращениями. Превращение аустенита в мартенсит начинается при определенной температуре, называемой Мн. По мере снижения температуры количество аустенита уменьшается, а количество мартенсита возрастает. Окончание превращения происходит в точке Мк – конца превращения. Положение точек Мн и Мк не зависит от скорости охлаждения и определяется химическим составом аустенита. Чем больше в аустените углерода, тем ниже лежат точки Мн и Мк.

Характерным для мартенситного превращения является то, что даже при температуре ниже Мк в стали наряду с мартенситом присутствует некоторое количество остаточного аустенита.

В процессе термической обработки стали часто превращение переохлажденного аустенита происходит не при изотермической выдержке, а при непрерывном охлаждении. Так как диаграмма изотермического распада аустенита построена в координатах температура-время, то на нее можно наложить линии охлаждения стали. (рис 3.1.2.2).

Наклон линии охлаждения в каждый рассматриваемый момент определяется скоростью охлаждения.

Рис 3.1.2.2. Диаграмма изотермического распада переохлажденного аустенита в эвтектоидной стали с наложенными на нее линиями охлаждения.

Вектор V1 (медленное охлаждение вместе с печью) пересекает линии диаграммы изотермического распада аустенита при высоких температурах и малом переохлаждении, и продуктом превращения является перлит.

С увеличением скорости охлаждения векторы V2 (охлаждение на воздухе) и V3 (охлаждение в масле) пересекают линии диаграммы при более низких температурах и образуются более мелкие феррито-цементные смеси – сорбит и троостит.

При скорости охлаждения V4 полного превращения аустенита в феррито-цементную смесь не происходит, часть его переохлаждается до точки Мн, в результате чего образуется структура, состоящая из троостита и мартенсита (охлаждение в масле, мелкие изделия).

V5 - вектор, который направлен по касательной к выступу изотермической кривой, приводит к переохлаждению всего аустенита до температуры ниже точки Мн и образованию мартенситной структуры. V5(Vкр) называется критической скоростью закалки (минимальная скорость охлаждения, при которой образуется мартенсит без продуктов перлитного распада). Для углеродистой стали это вода. При скорости охлаждения V6 также образуется мартенситная структур (водные растворы солей, щелочей).

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.008)

Читайте также: