Характеристика фаз и структурных составляющих в сталях

Обновлено: 18.05.2024

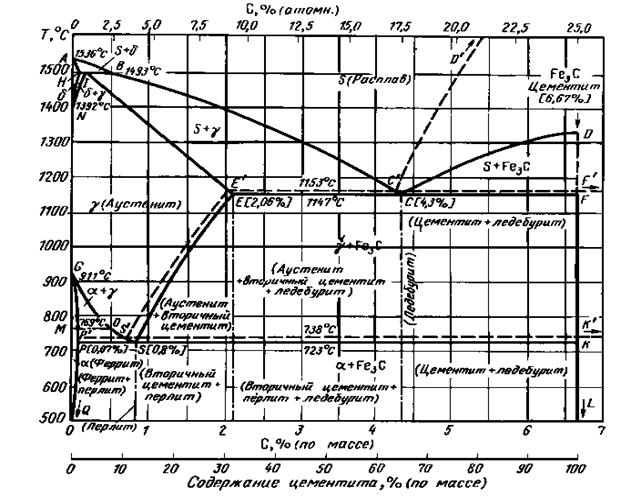

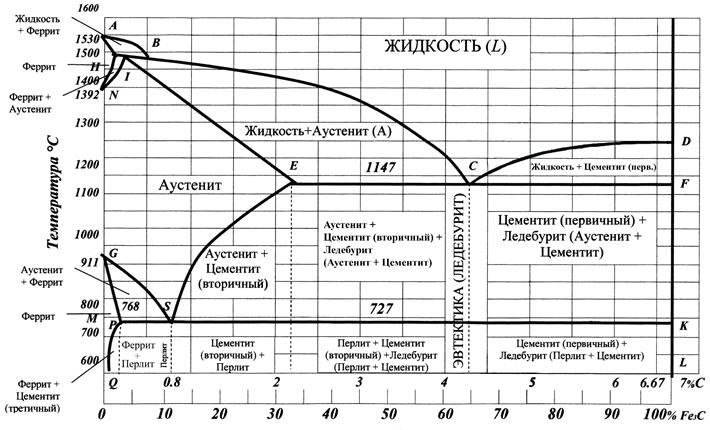

. Содержание углерода 6,67% соответствует 100%-ной доле химического соединения Fe3C, называемого цементитом. Таким образом, диаграмма железо- углерод представляет часть диаграммы между чистым компонентом А (Fe) и соединением В (Fe3C)

. Сплошные линии соответствуют метастабильной системе Fe- Fe3C, пунктирные линии изображают стабильную систему Fe - C.

В области до 4,3% С различия граничных фазовых линий между метастабильной и стабильной системами незначительны. Однако при длительном температурном воздействии и при более высоком содержании углерода цементит имеет склонность к распаду на железо и графит. Графит и цементит могут, как часто наблюдается у чугуна, появляться рядом друг с другом.

Диаграмма Fe-Fe3C является характерным примером сложной системы, содержащей три превращения:

1. Перетектическое превращение с перитектической точкой при 0,16%С и 1493 о С (точка J), в результате чего из расплава и первично выделенного -твердого раствора (ОЦК) образуется ---твердый раствор (ГЦК) по реакции:.

2. Эвтектическая реакция между расплавом, g-твердым раствором и Fe3C при 4,3% С и 1147 о С по реакции (точка С).. Эвтектическая горизонталь простирается от 2,14 до 6,67% С, соответственно от 31 до 100% Fe3C. Это означает, что при содержании С2,14%).

3. Эвтектоидное превращение - твердого раствора (аустенит) в при 0,8%С и 723 о С по реакции (точка S).

Диаграмма состояния железо-углерод

При содержании С>2,14% наряду с первично выделенным - твердым раствором остаточный расплав превращается в эвтектику , которая при 4,3%С образуется как чистая эвтектика и называется также ледебуритом.

На диаграмме Fe- Fe3C левее точки Е’находятся стали, правее - чугуны. Как видно из диаграммы, стали не испытывают эвтектического превращения. При температурах ниже 723 о С все стали (в отожженном состоянии) состоят из двух фаз - ферритаи цементита.Феррит-это твердый раствор углерода в a-Feс ОЦК решеткой. Максимальная растворимость углерода в a-Fe составляет около 0,025% (точка Р) Цементит - это карбид железа Fe3C, содержащий 6,7%С.

Микроструктура сталей

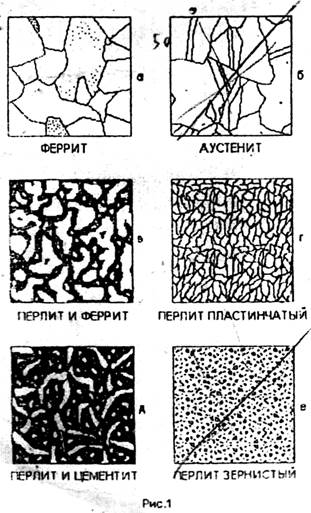

По микроструктуре в отожженном состоянии различают:

а) техническое железо, не испытывающее эвтектоидное превращение (до 0,025%С);

б) доэвтектоидные стали (от 0,025 до 0,8%С);

в) эвтектоидные стали (0,8 %С);

г) заэвтектоидные стали (от 0,8 до 2,14%С).

В отожженном техническом железе микроструктура состоит либо только из равноосных зерен феррита (до 0,006%С), либо из равноосных зерен феррита с пограничными выделениями третичного цементита. Третичный цементит образуется по границам зерен феррита вследствие уменьшения растворимости углерода в феррите при понижении температуры, и образует разорванную сетку, т.к. количество его невелико.

В отожженных доэвтектоидных сталях две структурные составляющие: избыточный феррит, образующийся в результате полиморфного превращения g ® a, и эвтектоид - перлит, который возникает при эвтектоидном превращении: g08®a0.025+Fe3C. Избыточный феррит при большом его количестве выделяется в виде равноосных зерен (рисунок 22), при малом количестве - в виде сетки по границам зерен аустенита (рисунок 23).

Перлит имеет характерное пластинчатое строение и состоит из отдельных зерен - колоний (рисунок 24). Количественное соотношение феррита и цементита в перлите не зависит от состава стали.

В отожженных заэвтектоидных сталях структурные составляющие - перлит и цементит вторичный. Последний выделяется из аустенита перед эвтектоидной реакцией из-за уменьшения растворимости углерода при понижении температуры. Вторичный цементит выделяется по границам зерен аустенита, образуя сетку (рисунок 25), заполненную колониями перлита, которые образуются из аустенита при эвтектоидном превращении.

Таким образом, по микроструктуре можно качественно отличить стали с разным содержанием углерода. В таблице 1 приведены данные о фазовых и структурных составляющих сталей.

Таблица 1 - Фазовое состояние и микроструктура отожженных углеродистых сталей

| Техническое название сплава | % С (по массе) | Фазы при 20 о С | Структурные составляющие при 20 о С |

| Техническое железо | 0 - 0,006 0,006-0,025 | a , Fe3C | Феррит (Ф) Ф+ЦIII |

| Доэвтектоидная сталь | 0,025 - 0,8 | a , Fe3C | Перлит+ФИЗБ |

| Эвтектоидная сталь | 0,8 | a , Fe3C | Перлит |

| Заэвтектоидная сталь | 0,8 - 2,14 | a , Fe3C | Перлит + ЦII |

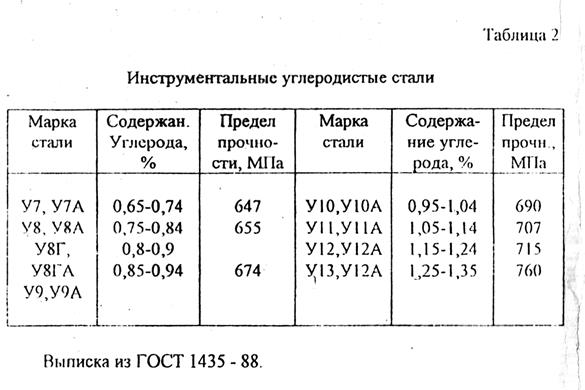

Фазы углеродистой стали сильно отличаются механическими свойствами: феррит мягок и пластичен, цементит тверд и хрупок. Ясно, что механические свойства стали зависят от свойств фаз, однако существенное влияние оказывает и микроструктура. Свойства отдельных фаз и перлита можно сравнить в таблице 2. Эвтектоидные и заэвтектоидные стали со структурой перлита или перлита с вторичным цементитом обладают повышенной твердостью. Если же сталь подвергнуть специальному отжигу (сфероидизирующий отжиг), выделения вторичного цементита и цементит эвтектоида принимают глобулярную форму (см. рисунок 26), а твердость снижается.

Рисунок 21 - Схема микроструктуры технического железа: феррит и третичный цементит по границам зерен |  Рисунок 22 - Схема микроструктуры доэвтектоидной стали: зерна избыточного феррита и перлит |  Рисунок 23 - Схема микроструктуры перлита |

Рисунок 24 - Схема микроструктуры доэвтектоидной стали: сетка избыточного феррита и перлит |  Рисунок 25 - Схема микроструктуры заэвтектоидной стали: сетка вторичного цементита и перлит |  Рисунок 26 - Схема микроструктуры заэвтектоидной стали: феррит и зернистый цементит |

Таблица 2 - Механические свойства структурных составляющих в углеродистых сталях

| Структура (фаза) | Механические свойства | ||

| Твердость НВ, МПа | s В, МПа | d ,% | |

| Феррит Цементит Перлит Феррит и зернистый цементит (0,8%С) | 800 - 900 7500 - 8200 1900 - 2300 1600 - 1900 | 190 - 250 830 - 900 650 - 700 | 40-50 |

Строение зоны термического влияния (ЗТВ).

Рассмотрим схему зоны термического влияния в сварных соединениях в соответствии с диаграммой состояния и максимальной температурой нагрева, достигаемой в отдельных точках. Протяженность отдельных участков возрастает с уменьшением градиента распределения максимальных температур нагрева.

Рис.

Участок 1 – металл шва

Участки 2, 3, 4, прилежащие к линии сплавления, образуются в сварных соединениях сталей, претерпевающих перитектическую реакцию, что характерно для низкоуглеродистых сталей с содержанием углерода до 0,5%. Для данных участков характерно образование высокотемпературной химической неоднородности, следствием которой может служить снижение технологических и служебных свойств сварных соединений. Одним из существенных факторов, способствующим высокотемпературной химической неоднородностит, является процесс превращении α→ δ при нагреве до 1400оС.

Участок 5. характеризуется крупнозернистой структурой в результате перегрева аустенитных зерен. В низкоуглеродистых и низколегированных сталях при замедленной последующем охлаждении образуется перлитно-ферритная структура пластинчатого типа.

Участок 6. участок нормализации с температурой нагрева в интервале Т рекрист – Ас3 . Для этого участка характерна относительно мелкозернистая структура аустенита с повышенной неоднородностью по содержанию углерода и легирующих элементов.

Участок 7. Участок неполной рекристаллизации с максимальной температурой нагрева в интервале Ас3-Ас1, структура стали – аустенитно-ферритная с наличием карбидов. Аустенит характеризуется наибольшей неоднородностью по углероду и элементам замещения. При умеренных скоростях охлаждения из межкритического интервала температур более углеродистая част аустенита превращается по мартенситному механизму, а менее углеродистая – по диффузионному.

Участок 8 – участок отпуска, в котором металл нагревается до температуры Ас1 600оС. Здесь наиболее активно происходят процессы разделения феррита и цементита, коагуляции карбидов.

Следует отметить, что во всех участках ЗТВ процессы структурно-фазовых превращений, и, следовательно, формирования механических свойств сварного соединения в значительной степени зависят от параметров термических циклов сварки и термообработки, химического состава и исходного структурного состояния сталей.

Фазовые превращения в стали при нагреве и охлаждении.

Нагрев стали сопровождается образованием аустенита, а основное превращение – это превращение перлита в аустенит, так как в структуре всех сталей в исходном состоянии присутствует перлит. Превращение идет по реакции Ф+Ц → А.

В доэвтектоидных сталях после исчезновения перлита при нагреве от температуры Ас3 до Ас1 избыточный феррит превращается в аустенит. В заэвтектоидных сталях в этом интервале температур избыточный цементит растворяется в аустените. Выше температур Ас3 идут только процессы гомогенизации и роста зерна аустенита. Рост зерна – самопроизвольно протекающий процесс, так как при этом уменьшается суммарная поверхность зерен (уменьшается поверхностная энергия). От размера зерна аустенита зависят механические свойства стали, особенно понижается ударная вязкость и пластичность.

При охлаждении аустенит не сохраняется, а претерпевает превращения. При этом в зависимости от скорости охлаждения могут протекать два превращения: аустенита в феррито-карбидную смесь (ФКС) или аустенита в мартенсит. Чем больше скорость охлаждения, тем дисперснее структура ФКС. Если при охлаждении подавляется диффузионная подвижность атомов, то происходит мартенситное превращение. Такое влияние скорости охлаждении связано с тем, что с увеличением скорости охлаждения аустенит может переохлаждаться до более низких температур. Чем больше скорость переохлаждения, тем больше степень переохлаждения, меньше диффузионная подвижность атомов железа и углерода и ниже действительная температура превращения аустенита. Таким образом, важнейшим фактором, влияющим на механизм и кинетику превращения аустенита при непрерывном охлаждении, а также на строение и свойства получающихся продуктов превращения, является степень переохлаждения аустенита.

Аналогичная зависимость характерна при изотермическом охлаждении. Каждой действительной температуре изотермической выдержки соответствует определенное время начала и конца превращения. Диаграммы изотермического превращения аустенита для всех сталей приведены в справочниках и с их помощью можно прогнозировать структуру и твердость после конкретного режима охлаждения.

Изотермическая диаграмма распада переохлажденного аустенита эвтектоидной стали (показать структуры и скорости охлаждения).

ФКС в зависимости от температуры нагрева и времени изотермической выдержки имеет следующую структуру:

Перлит (межпластинчатое расстояние 0,5-0,7 мкм);

Сорбит (межпластинчатое расстояние 0,3-0,4 мкм);

Тростит (межпластинчатое расстояние 0,1-0,2 мкм).

Мартенсит имеет пластинчатую или реечную форму. Промежуточным продуктом может быть бейнит – смесь феррита и дисперсных карбидов, которые можно различить только в электронном микроскопе.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Структура и свойства стали

Современная металлургическая промышленность Украины производит широкий сортамент сталей для различных целей, начиная от деталей бытовой техники и заканчивая космической. Машиностроение и строительство являются основными потребителями сталей в виде проката, литья и поковок. Главным критерием качества стальных изделий является их прочность и пластичность, от значений которых зависит металлоемкость машин, зданий и сооружений. Правильный выбор сортамента сталей имеет исключительно важное экономическое значение для любого изделия современной промышленности, обеспечивая высокую надежность конструкции или сооружения при минимальных затратах на их строительство.

Металлургическая промышленность использует различные способы производства и обработки стали, накладывающие отпечаток на свойства готовой металлопродукции. Поэтому знание влияния способа производства стали так же существенно при выборе материала для данной конструкции, как и его химический состав.

Сортамент металлопродукции различается многообразием составов и широким спектром свойств, что осложняет выбор подходящего материала для конкретной ситуации.

В последние годы все более широкое применение находят внепечные методы обработки стали, позволяющие существенно повысить качественные характеристики металлопродукции, и в какой то мере снизить влияние способов производства стали.

При решении задачи повышения качества металлопродукции необходимо учитывать следующие постоянно действующие факторы:

1. Экологические: необходимость рационального использования природных ресурсов при ограниченности запасов руды, коксующихся углей, минералов и топлива, повторного использования в металлургической промышленности отходов других промышленных отраслей. Введение обязательной экологической Экспертизы новой техники, технологии и материалов, проектов на строительство, реконструкцию и техническое перевооружение народнохозяйственных объектов.

2. Технический прогресс: создание новых замкнутых, малоотходных и безотходных технологий металлургического производства стали и его внепечной обработки для повышения комплекса механический свойств и уменьшения металлоемкости изделий. Автоматизация металлургического производства.

3. Энергетические: создание непрерывного металлургического производства с повторным использование различного вида тепла с целью экономии топлива и улучшения состояния окружающей природной среды.

4. Технико-экономические: облегчение конструкций, повышение их долговечности и надежности, соблюдение государственных стандартов, рациональное использование шихтовых материалов, топлива, полуфабрикатов.

Надежность конструкции не может быть оценена одной какой-либо характеристикой механических свойств металла. Оценка производится на основании анализа комплекса служебных и технических свойств материалов.

Выбор и рациональное использование марки стали осуществляют в два этапа:

– выбор марки стали, соответствующей комплексу заданных механических и физико-химических свойств;

– анализ выбранной марки стали с точки зрения наименьших экономических затрат, при этом принимается во внимание технология выплавки, внепечной обработки и др. металлургические параметры.

Процесс выбора марки стали включает:

– первичные требования, которые задаются, исходя из основных условий службы разрабатываемого изделия (например, коррозионная стойкость для судостроительной стали);

– вторичные требования, которые задаются, исходя из технологических условий изготовления (например, возможность выполнения качественной сварки).

Важнейшие критерии, которые учитываются при выборе материала:

а) физические – структура; механические свойства; электрические свойства (например, электропроводность); магнитные свойства (например, коэрцитивная сила); термические свойства (например, линейное расширение);

б) технологические – тип сталеплавильного агрегата; прокатка; обработка давлением; обработка резанием; химико-термическая обработка;

в) химические – устойчивость против агрессивных сред (например, кислот); устойчивость против атмосферного влияния;

г) критерии связанные с доставкой – возможности доставки; формы доставки; масса доставки; состояние доставки;

д) экономические – цена; стоимость термической обработки; транспортные затраты.

Цель работы: изучить основные понятия структуры железоуглеродистого сплава (аустенит, феррит, перлит, цементит) и их механических свойств (твердость, прочность, пластичность); классификацию, маркировку и химический состав стали; основные механические свойства стали (предел текучести, временное сопротивление разрыву (предел прочности), относительное удлинение, относительное сужение, ударная вязкость, твердость), влияние основных легирующих элементов на структуру и свойства Fe–C сплавов; условные обозначения и единицы измерения.

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Структура и свойства стали

Структуру сталей следует рассматривать как сложную систему, состоящую из иерархии подсистем и уровней. Каждый элемент верхнего уровня состоит из множества элементов смежного нижнего уровня. Элементы смежных уровней различаются по природе, механизмам формирования и размерам.

Структурные уровни стали (размерность, м):

– макроструктура (10 –1 ¸10 –2 ), зона первичной кристаллизации, макроскопические дефекты отливок;

– микроструктура (10 –3 ¸10 –5 ), зерна вторичной кристаллизации;

– субструктура (10 –6 ¸10 –7 ), блоки, выделения, границы зерен;

– мезоструктура (10 –8 ¸10 –10 ), фрагменты атомно-кристаллических решеток, дислокации и др. дефекты строения, кластеры;

– атомная структура (10 –11 ¸10 –12 ), ячейки атомно-кристаллической решетки, атомы, электронные оболочки атомов.

Сталь это пластичный многокомпонентный сплав на основе железа с углеродом, содержание которого изменяется в пределах 0,02 ¸ 2,06 % углерода в железе.

Общие сведения о температурных и концентрационных границах существования фаз (на уровне микроструктуры): феррита, цементита, перлита и аустенита, которыепредставлены в диаграмме состояния сплавов Fe – C[5].

Основные структурные составляющие стали:

– цементит, химическое соединение, карбид железа Fe3C;

– перлит – механическая смесь феррита и цементита;

– аустенит, твердый раствор углерода (до 2,06 % С) и легирующих элементов в g–железе (высокотемпературная модификация, решетка кубическая гранецентрированная (ГЦК)).

Структуры в зависимости от содержания углеродав стали подразделяются на:

– доэвтектоидные сплавы,содержание углеродаот0,02до0,83 %,структура: феррит и перлит(светлый избыточный феррит и темнотравящийся перлит);

– эвтектоидный сплав(перестройка кристаллической решетки из ГЦК в ОЦК) содержание углерода0,83 %, структура:перлит(без термической обработки имеет пластинчатое строение, перламутровая окраска шлифов после травления);

– заэвтектоидные сплавы,содержание углеродаот0,83до 2,06 %,структура:вторичный цементит(в виде тонкой сетки по границам зерен)и перлит.

Для феррита характерны относительно низкие прочность и твердость, но высокие пластичность и ударная вязкость. Цементит хрупок, но весьма тверд и прочен. Перлит обладает ценным сочетанием прочности, твердости, пластичности и вязкости. Соотношение между этими фазами в структуре стали определяется главным образом содержанием в ней углерода; различные свойства этих фаз и обуславливают многообразие свойств стали.

Классификация сталей

В современной металлургии сталь выплавляют главным образом из чугуна и стального лома. Существует несколько вариантов классификации сплавов железа.

По способу производства:

– кислородно-конверторная сталь(в конверторах с продувкой кислородом);

– электросталь(в электрических дуговых или индукционных печах);

– специальная сталь(вакуумно-дуговой переплав, плазменно-дуговой и др.);

– мартеновская сталь(в мартеновских печах).

По качествустали подразделяются на:

– обыкновенные(содержание S до 0,055¸0,06 % и P до 0,05¸0,07 %);

– качественные(S и P не более 0,035 %);

– высококачественные(S и P не более 0,025 %);

– особо высококачественные(S и P менее 0,015 %).

Различие между ними заключается в количестве вредных примесей (S и P) и неметаллических включений (исключение составляет автоматная сталь, содержащая до 0,3 % S и до 0,16 % P). Сера снижает механические свойства стали, является причиной красноломкости, т.е. хрупкости в горячем состоянии. Фосфор усиливает хладноломкость – хрупкость при пониженных температурах.

По степени раскисления (характеру застывания металла в изложнице и в МНЛЗ) различают:

– спокойную (сп);

– полуспокойную (пс);

– кипящую сталь (кп).

Спокойные, полуспокойные и кипящие стали при одинаковом содержании углерода имеют практически одинаковую прочность. Главное их различие заключается в пластичности, которая обусловлена содержанием кремния. Содержание кремния в спокойной стали 0,35¸0,15%, в полуспокойной 0,15¸0,05 %, в кипящей стали %.

Поведение металла при кристаллизации обусловлено степенью его раскисленности: чем полнее удален из жидкой стали растворенный атомарный кислород, тем спокойнее протекает процесс затвердевания. При разливке малораскисленной стали в результате реакции [С] + [О] = СОг в изложнице происходит бурное выделение пузырьков окиси углерода – сталь как бы «кипит». Полуспокойная сталь занимает промежуточное положение между спокойной и кипящей стали. Каждый из этих видов металла имеет достоинства и недостатки; выбор технологии раскисления и разливки стали определяется ее назначением и технико-экономическими показателями производства.

Кроме того, различают металл, выплавленный в основной или кислой футеровке (по характеру футеровки, в зависимости от количества основных (СаО, MgO, FeO и др.) или кислотных (SiO2, P2O5, Fe2O3 и др.) окислов в огнеупорной кладки печи); сталь при этом называют соответственно основной или кислой (например, кислая мартеновская сталь).

По назначению стали делят на следующие основные группы:

– конструкционные;

– инструментальные;

– котельные;

– шарикоподшипниковые;

– стали с особыми свойствами.

Конструкционные стали применяют для изготовления строительных конструкций (до 0,25 % С), деталей машин и механизмов, испытывающих нагрузку (0,30¸0,50 % С), судовых и вагонных корпусов, паровых котлов и др. изделий. Конструкционные стали могут быть как углеродистыми (до 0,7 % С – для пружин и рессор), так и легированными (основные легирующие элементы – Mn, Cr и Ni). Название конструкционной стали может отражать её непосредственное назначение (листовая, трубная, профильная, котельная, клапанная, рессорно-пружинная, судостроительная и т.д.).

Инструментальные стали служат для изготовления резцов, фрез, штампов, калибров и другого режущего, ударно–штамповочного и мерительного инструмента. Стали этой группы также могут быть углеродистыми (обычно 0,7¸1,5 % С) или легированными (главным образом Cr, Mn, Si, W, Mo, V). Среди инструментальных сталей широкое распространение получила быстрорежущая сталь (например, Р6М5).

К сталям с особыми физическими и химическими свойствами относятся электротехнические стали, нержавеющие стали, кислотостойкие, окалиностойкие, жаропрочные, стали для постоянных магнитов и др. Для многих сталей этой группы характерно низкое содержание углерода и высокая степень легирования.

По химическому составу:

– углеродистые;

– легированные.

Углеродистая сталь наряду с Fe и С содержит Mn (0,1¸1,0 %) и Si (до 0,4 %), а также вредные примеси – S и P; эти элементы попадают в сталь в связи с технологией её изготовления (главным образом из шихтовых материалов).

В состав легированных сталей, помимо указанных компонентов, входят легирующие элементы (Cr, Ni, Mo, W, V, Ti, Nb, Zr, Co и др.), которые намеренно вводят в сталь для улучшения её технологических и эксплуатационных характеристик или для придания ей особых свойств. Легирующими элементами могут служить также Mn (при содержании более 1 %) и Si (более 0,8 %).

В зависимости от содержания углерода:

– низкоуглеродистая(до 0,25 % С);

– среднеуглеродистая(0,25¸0,6 % С);

– высокоуглеродистая(более 0,6 % С) сталь.

По степени легирования (т.е. по суммарному содержанию легирующих элементов):

– низколегированные(менее 2,5 %);

– среднелегированные(2,5¸10 %);

– высоколегированные(более 10 %) стали.

Легированные стали часто называют по преобладающим в ней компонентам (например, вольфрамовая, высокохромистая, хромомолибденовая, хромомарганцевоникелевая, хромоникелемолибденованадиевая и т.д.).

Маркировка сталей

Марки углеродистой стали обыкновенного качества (ГОСТ 380-94) обозначаются буквами Ст, цифры от 0 до 6 – условный номер марки.

В зависимости от назначения сталь подразделяется на 3 группы:

А– поставляемая по механическим свойствам (в обозначении не указывается);

Б– по химическому составу (например: БСт3);

В – по механическим свойствам и химическому составу (например: ВСт3).

В зависимости от нормируемых показателей сталь каждой группы подразделяют на категории (первую категорию в обозначении не указывают):

группы А – 1, 2, 3 (например: АСт3сп2);

В зависимости от степени раскисленности обозначают буквами сп– спокойная (индекс не ставиться) пс– полуспокойная, кп– кипящая. Полуспокойная сталь с условными номерами 3 и 5 выплавляется с обычным и повышенным содержанием марганца. Стали марок Ст0 и БСт0 по степени раскисления не разделяют.

Сталь всех групп с номерами марок 1, 2, 3 и 4 по степени раскисления изготавливают сп, пс и кп, с номерами 5 и 6 – сп и пс (например: кипящие Ст0кп–Ст4кп, полуспокойные и спокойные: Ст5пс, Ст6сп). Для обозначения полуспокойной марки стали с повышенным содержанием марганца к обозначению марки стали после номера ставят букву Г, например: ВСт3Гпс3.

Качественные углеродистые стали маркируются двузначными числами, показывающими среднее содержание С в сотых долях процента: 05, 08, 10, 25сп, 40кп и т.д.

Высококачественные стали – в конце обозначения марки стали ставят букву А.

Особовысококачественные стали – в конце обозначения марки стали ставят букву Ш.

Автоматные стали маркируются буквой А (А12, А30 и т.д.), АС – автоматная свинец содержащая.

Углеродистые инструментальные стали – буквой У (У8, У10, У12 и т.д. – здесь цифры означают содержание углерода в десятых долях процента).

Обозначение марки легированной стали, состоит из букв, указывающих, какие компоненты входят в её состав, и цифр характеризующих их среднее содержание. В настоящее время приняты единые условные обозначения химического состава стали:

| Азот | А | Кобальт | К | Празеодим | П |

| Алюминий | Ю | Кремний | С | Титан | Т |

| Бор | Р | Магний | Ш | Углерод | У |

| Ванадий | Ф | Марганец | Г | Хром | Х |

| Висмут | Ви | Медь | Д | Цирконий | Ц |

| Вольфрам | В | Молибден | М | Селен | Е |

| Галлий | Гл | Никель | Н | ||

| Кадмий | Кд | Ниобий | Б |

Первые цифры марки стали обозначают среднее содержание углерода (всотыхдолях процента дляконструкционныхсталей и в десятыхдолях процента для инструментальныхинержавеющихсталей); затем буквой указан легирующий элемент и цифрами, следующими за буквой – его среднее содержание. Например, сталь марки 3Х13 содержит 0,3 % С и 13 % Cr, сталь марки 2Х17Н2 – 0,2 % С, 17 % Cr и 2 % Ni. При содержании легирующего элемента менее 1,5% цифры за соответствующей буквой не ставятся: так сталь марки 12ХН3А содержит менее 1,5 % Cr (т.е. в среднем порядка 1%). Обозначение марки некоторых легированных сталей включает букву, указывающую на назначение стали (например, ШХ9 – шарикоподшипниковая сталь с 0,9¸1,2 % Cr; Э3 – электротехническая сталь с 3 % Si). Стали проходящие промышленные испытания, часто маркируют буквами ЭИ или ЭП (буква Э – завод «Электросталь», Россия; буквы И и П – исследовательская или пробная, соответственно), ДИ (завод «Днепроспецсталь»), или ЗИ (Златоустовский завод) с соответствующим очередным номером (ЭИ268).

Структурные составляющие в сталях

Сталями называют железоуглеродистые сплавы, содержащие менее двух процентов углерода. Углерод является основным компонентом, влияющим на микроструктуру и свойства стали. После отжига, т.е. в равновесном состоянии, фазовый состав и микроструктура стали соответствуют диаграмме состояния «железо - углерод (цементит)».

Фазы в железоуглеродистых сплавах

Аустенит (А) - твердый раствор углерода в γ-железе. Максимальная растворимость углерода в γ-железе составляет 2,14%. Аустенит имеет кубическую гранецентрированную решетку (ГЦК) и устойчиво существует при температурах выше 727ºС.

Феррит (Ф) - твердый раствор углерода в α-железе. Максимальная растворимость углерода в α-железе составляет всего 0,025%. Феррит имеет кубическую объемно-центрированную решетку (ОЦК) и устойчиво существует при температурах ниже 911ºС. Из-за малого содержания углерода свойства феррита близки свойствам железа. Твердость феррита - 50…100 НВ в зависимости от содержания примесей.

Цементит (карбид железа Fe3С) представляет собой химическое соединение углерода с железом. Цементит содержит 6,67% углерода, имеет сложную октаэдричесую решетку; он хрупок и тверд. Его твердость достигает 800…1000 HV.

При температурах ниже 727ºС (линия РSК) все железоуглеродистые сплавы имеют одинаковый состав - смесь феррита и цементита. Чем больше углерода, тем больше цементита в стали и выше ее твердость.

Микроструктура стали формируется в процессе охлаждения её на области аустенита при распаде последнего и зависит от содержания углерода.

Структурные составляющие в сталях

Феррит имеет однофазную структуру и является продуктом диффузионного распада аустенита при его охлаждении ниже линии GS. Например, в сплаве I аустенит превращается в феррит в интервале температур Т1 - Т2 (точки 1 - 2). Феррит, как однофазная структура, при травлении 4-процентным раствором азотной кислоты в этиловом спирте имеет светлую окраску различной яркости. Размер и форма ферритных зерен зависит от характера обработки стали. После отжига в техническом железе и в низкоуглеродистой стали зерна феррита имеют равноосную (полиэдрическую) форму. В среднеуглеродистых сталях феррит образует отдельные островки или сетку вокруг перлитных зерен.

Микроструктура стали (х 240) и схема ее зарисовки: а - техническое железо, феррит; б - сталь 30, феррит и перлит; в-сталь 45, феррит и перлит; г - сталь 65, перлит и сетка феррита; д - заэвтектоидная сталь У12, перлит и сетка цементита

Цементит вторичный (ЦII) - однофазная структура - выделяется из аустенита при охлаждении стали ниже линии ЕS вследствие уменьшения растворимости углерода в γ-железе. Например, в сплаве II из аустенита в интервале температур Т3 - Т4 (точки 2 - 4) выделяется цементит, а аустенит при этом обедняется углеродом. В медленно охлажденной стали цементит вторичный выделяется по границам аустенитных зерен, образуя сетку. При травлении 4-процентным раствором азотной кислоты цементит сохраняет ярко-белую окраску (он твердый, хорошо полируется и хорошо отражает световые лучи).

Цементит третичный (ЦIII) выделяется из феррита по линии РQ вследствие уменьшения растворимости углерода в α-железе от 0,025% углерода в точке Р до 0,006% в точке Q. Как и цементит вторичный, он сохраняет ярко-белую окраску.

Перлит - двухфазная структура - продукт эвтектоидного распада аустенита при температуре 727ºС.

Перлит представляет собой смесь феррита и цементита, одновременно образующихся при распаде аустенита эвтектоидного состава (0,83% углерода). Обычно перлит имеет пластинчатое строение - состоит из чередующихся пластин феррита и цементита, образующих зерна (колонии) перлита. Толщина пластин находится за пределами разрешающей способности линз оптического микроскопа, поэтому зерна перлита после травления 4-процентным раствором азотной кислоты окрашиваются в темный цвет (от черного до светло-коричневого). При больших увеличениях (более 600 раз) и в оптический микроскоп можно увидеть, что перлит состоит из чередующихся пластин.

Рисунок 3 - Микроструктура стали (х 800) и схема строения перлита: а - пластинчатый перлит, б - зернистый перлит

В низкоуглеродистых сталях, а также после специальной термической обработки в средне- и высокоуглеродистых сталях перлит может иметь зернистое строение. В этом случае дисперсные частицы цементита округлой формы располагаются в ферритной основе. Твердость перлита в зависимости от толщины пластин равна 180-220 НВ.

Характеристика фаз и структурных составляющих железо породистых сплавов.

Методические указания к учебно-исследовательской лабораторной работе по курсам: «Материаловедение», «Материаловедение и технология конструкционных материалов» для студентов машиностроительных и механических специальностей всех форм обучения

Одобрено редакционно-издательским советом Саратовского государственного технического университета

Цель работы: Изучить взаимосвязь внутреннего строения с механическими свойствами и химическим составом углеродистых сталей.

Основные понятия.

Характеристика фаз и структурных составляющих железо породистых сплавов.

Сплавы железа с углеродом распространены в промышленности весьма широко. Главные из них - сталь и чугун. Железоуглеродистые сплавы, содержащие углерода не более 2,14 %, называют сталями, свыше 2,14 % - чугунами.

Диаграмма состояния позволяет проследить за процессами, происходящими в сплавах при нагревании и охлаждении, определить сплавы, обладающие хорошими литейными свойствами, установить режимы термической и химико-термической обработки, указать, какую структуру будут иметь сплавы в равновесном состоянии(медленно охлажденные), по микроструктуре рассчитать химический состав сплава.

Чтобы понять диаграмму необходимо в первую очередь познакомиться со строением и свойствами исходных компонентов, а так же фаз и структур составляющих данную систему.

Железо - металл серебристо-серого цвета, пластичен, с удельным весом 7,8 г/см³,температура плавления 1539° С. На практике техническое железо содержит до 0,1% примесей, таких как С, Mn, Si, Р, S, О, N, Н и др.

Углерод - неметаллический элемент, с удельным весом 2,5 г/см 3 , температурой плавления - 3500 °С. Имеет три аллотропические модификации: алмаза, графита и угля.

Чаще всего в сплавах углерод растворяется в Feα и Feγ, образуя твердые растворы внедрения, а также образует химическое соединение Fe3С - цементит.

В системе железо-цементит различают следующие фазы: жидкий сплав (Ж), твердые растворы - феррит (Ф) и аустенит (А), а также цементит (Ц).

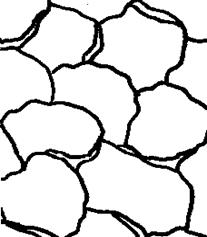

Феррит - твердый раствор внедрения углерода в α-железе (Feα). Имеет ОЦК решетку. При травлении 5 процентным раствором HNО3 в этиловом спирте феррит не окрашивается и под микроскопом просматривается в виде светлых равновесных, почти округлой формы зерен (рис. I, а). Максимальная растворимость углерода в феррите при комнатной температуре равна 0,008%, а при 727°С - 0,02%. Феррит имеет низкую твердость и прочность, но вязок и пластичен.

Аустенит - твердый раствор внедрения углерода в γ-железе (Feγ) (рис 1, б). Имеет ГЦК решетку. Растворимость углерода в Feγ - зависит от температуры. Максимальная растворимость углерода равна 2,14% при температуре 1147 °С. Ниже 727°С аустенит превращается в другие, более устойчивые структуры.

Цементит (Fe3С)-карбид железа, содержит 6,67 % С, имеет орторомбическую кристаллическую решетку, обладает магнитными свойствами, тепло- и электропроводностью. Обычным травителем цементит не окрашивается (рис 1, д). Различают цементит первичный (Ц1), который выделяется из жидкого сплава, цементит вторичный (Ц2), выделяющийся из аустенита и цементит третичный (Ц3), выделяющийся из феррита. Все они являются одной фазой, образуются из-за снижения растворимости углерода в твердой фазе, имеют один и тот же состав, строение и свойства. Цементит тверд, прочен и хрупок.

Перлит - это эвтектоидная механическая смесь двух фаз: феррита и цементита образуется при распаде аустенита с концентрацией углерода 0,8% при температуре 727° С. Под микроскопом просматривается в виде темных зерен с прожилками (рис 1, в, г, д).

Значение точек и линий диаграммы Fe - Fe 3С

Каждая точка диаграммы (рис. 2) состояния сплава характеризует строго определенные явления при соответствующей температуре.

Точка А - 1539 °С - температура плавления железа.

С - 1147 °С - образование - распад эвтектики ледебурита(4,3% )

Д - 1250 °С - температура плавления цементита.

Е - 1147 ° С - предельная растворимость углерода в аустенита (2,14%).

G - 91 1 ° С - аллотропическое превращение Feγ в Feα

S - 727 °С - образование - распад эвтектоида перлита (0,8 %).

Линия АСД - линия ликвидус, выше этой линии все сплавы в жидком состоянии. На ней при охлаждении начинается первичная кристаллизация сплавов.

Линия АЕСF- линия солидус, ниже этой линии все сплавы в твердом состоянии, на ней при охлаждении заканчивается первичная кристаллизация сплавов

Линия ECF показывает температуру эвтектического превращения в сплавах. Первичная кристаллизация - процесс выделения из жидкой фазы кристаллов твердой фазы.

Линия GSE - показывает температуру начала вторичной кристаллизации. Вторичная кристаллизация (перекристаллизация) - процесс превращения в твердом состоянии и сплавах.

По структуре в равновесном состоянии стали делятся на три группы:

1) Доэвтектоидные, содержащие от 0,008% до 0,8 % углерода. Структура при комнатной температуре состоит из феррита - светлые зерна и перлита - темные зерна (рис I, в), количество перлита изменяется пропорционально содержанию углерода.

2) Эвтектоидные, содержащие 0,8 % углерода. Структура при комнатной температуре состоит т из чередующихся пластинок феррита и цементита. Такая структура называется пластинчатым перлитом (рис 1, г).

3) Заэвтектоидные, содержащие углерода от 0,8% до 2,14%. Структура этих сталей при комнатной температуре состоит из перлита и цементита в виде светлой сетки по границам зерен перлита (рис. 1, д).

4)Техническое железо имеет структуру феррита (рис. 1, а).

Превращения доэвтектоидной стали.

Железо при различных температурах имеет различное кристаллическое строение.

Это явление называют аллотропией или полиморфизмом. Переход из одной кристаллической формы в другую в железе показан на кривой охлаждения (рис. 3).

Выше линии ликвидус (рис. 2) сталь находится в расплавленном состоянии. При охлаждении в точке 1 начинается, а в точке 2 заканчивается первичная кристаллизация по реакции (Ж t°1-t°2 А). Здесь и в дальнейшем в реакции показано, какая фаза в какую превращается (Ж→А) и в каком температурном интервале это превращение происходит (t°l- t°2), как изменяются составы фаз в процессе кристаллизации (1-1').

От точки 2 до точки 3 происходит охлаждение аустенита без прекращений. В точке 3 начинается, а на линии PC заканчивается вторичная кристаллизация аустенита по реакции (А t°3-t°4 Ф), то есть из аустенита выделяются кристаллы феррита. Количество углерода в аустените увеличивается до 0,8% по отрезку (3-S). Так как при вторичной кристаллизации из аустенита выделяется практически чистое железо, в меньшем объеме аустенита концентрируется весь углерод стали. Достигнув при Ts эвтектоидной концентрации, аустенит окончательно распадается на эвтектоидную смесь феррита с цементитом - перлит по реакции (АtsП). При дальнейшем охлаждении стали до комнатной температуры растворимость углерода в феррите понижается по отрезку (4-Q) и из него выделяется цементит по реакции (Фts-0Ц3), называемый третичным. Окончательная структура стали при комнатной температуре феррит и перлит. Цементит третичный (Цз) структурно не просматривается.

Превращения эвтектоидной и заэвтектоидной сталей.

Первичная кристаллизация эвтектоидной (Х2) и заэвтектоидной стали (ХЗ) (рис.2) происходит аналогично доэвтектоидной. Вторичная кристаллизация звтоктоидной стали (Х2) происходит при температуре t =727 °С полным распадом аустенита по реакции (АtsП).

Методика эксперимента

Устройство микроскопа, приемы настройки па резкость изображения и различное увеличение описаны в лабораторной работе

«Устройство и эксплуатация микроскопа МИМ - 8».

Определение структурных составляющих и их количественного соотношения.

Наблюдая под микроскопом структуру стали, необходимо сравнить ее визуально с фотографиями микроструктур из атласа и определить фазы и структурные составляющие (феррит, цементит и перлит) в каждой стали по их металлографическим признакам. Здесь же определить её структурную принадлежность к доэвтектоидной стали, эвтектоидной или заэвтектоидной стали.

Приблизительно (по соотношению площадей фаз в зоне наблюдения) определить количество феррита с перлитом в доэвтектоидной и перлита с избыточным цементитом в заэвтектоидной стали в процентах Количество избыточного цементита в заэвтектоидной стали обычно колеблется в пределах 1-10.

Определение количества углерода и марки стали по структуре.

Любая сталь состоит из двух фаз феррита и цементита в феррите содержится ничтожное количество углерода, поэтому им пренебрегают. Известно, что в перлите связанный цемент занимает 12% или 0,12 объёма (площади), а в цементите содержится 6,67 % углерода Таким образом, в перлите количество углерода равно:

Сп = (0.12 * 6 67)Fn /100 =0.8%. (1)

Структура доэвтектоидной стали отличается только количеством перлита, поэтому количество углерода в них определяется по уравнению:

Сэвт = (0.12 * 6.67)Fn /100, %, (2)

где Fn - площадь, замятая перлитом, %

Заэвтектоидиая сталь состоит из перлита и избыточного цементита , поэтому количество углерода в ней определяется по уравнению *

Сзаэвт. = ((0.12 * 6.67)Fn + 6 67*Fu)/100, %, (3)

где Fц - площадь, занятая избыточным цементитом. По подсчитанному количеству углерода определяют марку стали по ГОС Т 1050 - 88 (табл. 1) и ГОСТ 1453 - 74 (табл. 2).

Определение механических свойств стали.

Определение твердости по Бринеллю производится по ГОСТ 9012-59 на твердомере TT.U закаленным шариком диаметром 10 мм под нагрузкой 30000 Н. Отпечаток выполнен на противоположной от поверхности шлифа стороне образца.

После выполнения микроанализа студенты измеряют диаметр отпечатка в двух взаимно перпендикулярных направлениях на каждом образце с помощью микроскопа МБС-1 с точностью до 0,05 мм При измерении каждого диаметра отпечатка нужно строго следить за резкостью изображения края отпечатка и расположением шкалы микроскопа точно по его диаметру.

По усредненным величинам диаметров отпечатков в таблице 3 находится соответствующее значение твердости НВ.

Числа твердости полученные при нагрузке 30000 Н и ширине диаметром 10 мм. Между пределом прочности (МПа) и числом твердости НВ для стали существует зависимость 3.5 НВ.

Определив количество углерода, марку стали по нему, её твердость НВ и предел прочности по таблице 1 из ГОСТ 1050-74 можно найти относительное удлинение, характеризующее пластичность этой марки стали.

Совокупность характеристик прочности, твёрдости, и пластичности стали определяет область применения материала и эксплуатационные характеристики детали.

Опасности нашей повседневной жизни: Опасность — возможность возникновения обстоятельств, при которых.

Историческое сочинение по периоду истории с 1019-1054 г.: Все эти процессы связаны с деятельностью таких личностей, как.

Как оформить тьютора для ребенка законодательно: Условием успешного процесса адаптации ребенка может стать.

Поиск по сайту

Основные фазы и структурные составляющие сталей в отожженном (равновесном) состоянии

В зависимости от температуры и содержания углерода стали образуют различные фазы и структурные составляющие.

Таблица 1. – Структурные составляющие стали и их механические свойства

Уровень механических свойств

Жидкая фаза– жидкий раствор углерода в железе. Твердые фазы и структурные составляющие:

Феррит (Ф) Имеет ОЦК решётку.

Аустенит (А) Имеет ГЦК – решётку, является высокотемпературной фазой, он существует только при температуре выше 727°С.

Цементит (Ц) В зависимости от условий существования различают цементит:

первичный, который образуется из жидкости при затвердевании расплава;

вторичный – образуется при распаде аустенита;

третичный – образуется при выделении углерода из феррита.

Перлит (П) Он содержит 0,8% С и образуется при 727 °С в результате распада аустенита в процессе его охлаждения.

Феррит, аустенит, цементит, перлит являются структурными составляющими сплавов на основе железа.

Классификация углеродистых сталей

По содержанию углерода

Низкоуглеродистые [С] £ 0,25%.

По равновесной структуре

Эвтектоидные – [C] = 0,8%.

Заэвтектоидные – [C] > 0,8%.

По способу раскисления

Кипящие – раскисленная только [Si].

Полуспокойная – раскисленная [Si], [Mn].

Спокойная – раскисленная [Si], [Mn], [Al].

По качеству в зависимости от содержания вредных примесей серы ( S ) и фосфора ( P ).

Обыкновенного качества [S] £ 0,050%, [P] £ 0,040%.

Качественные [S] £ 0,035%, [P] £ 0,035%.

Высококачественные [S] £ 0,030%, [P] £ 0,030%.

Особовысококачественные [S] £ 0,015%, [P] £ 0,025%.

По назначению

Влияние углерода на механические свойства стали в отожженном (равновесном) состоянии

|

Влияние содержания углерода на механические свойства сталей в отожженном (равновесном) состоянии показано на рисунке 1.

Рисунок 1 – Влияние углерода на механические свойства сталей

2.3.1. С ростом содержания углерода увеличивается твердость НВ стали. Это объясняется увеличением количества цементита - самой твердой фазы в стали (по правилу отрезков).

2.3.2. С увеличением содержания углерода до 0,8% увеличивается прочность (sв), так как увеличивается количество перлита в структуре стали. Максимальная прочность достигается при содержании углерода 0,8% (структура перлит – самая прочная структурная составляющая стали в равновесном состоянии). Снижение прочности стали с содержанием углерода свыше 0,8% объясняется появлением в структуре заэвтектоидных сталей цементита в виде сетки по границам перлитных зерен.

2.3.3. Снижение пластичности (d) и ударной вязкости (КСV) объясняется уменьшением количества феррита - самой мягкой, пластичной и вязкой фазы.

ОБОРУДОВАНИЕ, МАТЕРИАЛЫ И

НАГЛЯДНЫЕ ПОСОБИЯ

3.1. Микроскопы марки МИМ-7 с увеличением в 100 раз.

3.2. Микрошлифы углеродистых сталей в отожженном состоянии.

3.3. Атласы микроструктур сталей № 7.

№1 «Диаграмма состояния железо-углерод».

№2 «Микроструктуры сталей и чугунов в отожженном состоянии».

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

4.1. Изучить настоящие методические указания.

4.2. Изучить микроструктуру микрошлифов марок сталей, указанных в таблице 2. (в 5-6 полях зрения микроскопа по ширине и высоте площади шлифа) и сравнить с микроструктурами, приведенными в атласах и на плакате №2 «Микроструктуры сталей и чугунов в отожженном состоянии».

Таблица 2. – Марки рассматриваемых сталей

| Марка стали | Атлас №7, фиг. | Структурные составляющие |

| 08кп | 7 | Феррит + следы перлита |

| 30 | 8 | Феррит + перлит |

| У8 | 4 | Перлит |

| У12 | 10 | Перлит + цементит (сетка) |

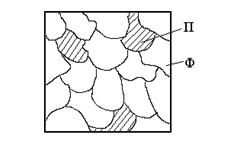

4.3. На левой стороне листа отчета зарисовать в квадрате 40х40 мм схемы микроструктур исследуемых микрошлифов с указаниями структурных составляющих. Пример на рисунке 1.

Рисунок 1 – Схема структуры стали 08кп

4.4. Справа от рисунка сделать описание микрошлифа стали по следующему плану:

4.4.1. Марка стали;

4.4.2. Среднее содержание углерода (в %);

4.4.3. Классификация по количеству углерода;

4.4.4. Классификация по равновесной микроструктуре;

4.4.5. Классификация по способу раскисления;

4.4.6. Классификация по качеству;

4.4.7. Классификация по назначению;

4.4.8. Основные механические и технологические свойства;

4.4.9. Область применения.

СОДЕРЖАНИЕ ОТЧЕТА

5.1. Наименование работы.

5.3. Схемы равновесных микроструктур сталей марок 08кп, 30, У8, У12 с обозначением структурных составляющих.

5.4. Описание микроструктур вышеуказанных марок по плану в п. 4.4.

5.5. Выводы по работе.

КОНТРОЛЬНЫЕ ВОПРОСЫ

6.1. Что такое сталь?

6.2. Как классифицируются стали по содержанию углерода?

6.3. Как классифицируются стали по равновесной микроструктуре?

6.4. Как классифицируются стали по качеству?

6.5. Как классифицируются стали по назначению?

6.6. Как классифицируются стали по способу раскисления?

6.7. Каково влияние углерода на микроструктуру и механические свойства стали?

6.8. Что такое феррит и каковы его свойства?

6.9. Что такое аустенит и каковы его свойства?

6.10. Что такое цементит и каковы его свойства?

6.11. Что такое перлит и каковы его свойства?

6.12. Как определить микроструктуру сталей в равновесном состоянии?

6.13. Практическое значение диаграммы состояния «железо-углерод.

Лабораторная работа № 6

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Читайте также: