Химический состав быстрорежущих сталей

Обновлено: 04.05.2024

Металлокерамические твердые сплавы - композиционные материалы, представляющий собой кристаллиты карбидов металлов, скрепленные металлической связкой:

а) однокарбидные твердые сплавы - сплавы марок ВК4, ВК6, ВК8 и др., содержащие карбид вольфрама и кобальт;

б) двухкарбидные твердые сплавы - сплавы марок Т30К4, Т15К6, Т5К10 и др., содержащие карбид вольфрама, карбид титана и кобальт;

в) трехкарбидные твердые сплавы - сплавы марок ТТ8К6, ТТ7К12 и др., содержащие карбид вольфрама, карбид титана, карбид танталла и кобальт.

| Марка твердого сплава | Химический состав | Прочность σи, ГПа | Твердость HRC | |||

| WC | TiC | TaC | Co | |||

| ВК3 | 0,97 | - | - | 0,03 | 1,18 | 91,0 |

| ВК6-ОМ | 0,94 | - | - | 0,06 | 1,27 | 90,5 |

| ВК6 | 0,94 | - | - | 0,06 | 1,52 | 88,5 |

| ВК8 | 0,92 | - | - | 0,08 | 1,67 | 87,5 |

| Т30К4 | 0,66 | 0,30 | - | 0,04 | 0,98 | 92,0 |

| Т15К6 | 0,79 | 0,15 | - | 0,06 | 1,18 | 90,0 |

| Т5К10 | 0,85 | 0,06 | - | 0,09 | 1,42 | 88,5 |

| Т5К12 | 0,83 | 0,05 | - | 0,12 | 1,67 | 87,0 |

| ТТ7К12 | 0,81 | 0,04 | 0,03 | 0,12 | 1,67 | 87,0 |

Минералокерамика - композиционный материал, представляющий собой кристаллиты, скрепленные аморфной стекловидной фазой:

а) оксидная минералокерамика на основе окиси алюминия (корунда); б) оксидно-карбидная минералокерамика на основе окиси алюминия и сложного карбида вольфрама и титана; в) оксидно-нитридная минералокерамика на основе окиси алюминия, нитрида кремния и др.

Сверхтвердые материалы - природные и синтетические материалы, обладающие наивысшей твердостью: а) природные алмаз, непригодные для ювелирных целей алмазы сортов "борт" и "конго"; б) синтетические алмазы - поликристаллический кубический карбид углерода; в) нитрид бора - поликристаллический кубический нитрид бора (ПКНБ).

Легированные инструментальные стали применяют для изготовления инструментов, работающих при малых скоростях резания для ручной обработки (развертки, метчики, плашки и т.п.).

Быстрорежущие стали применяют для изготовления инструментов сложной формы (фасонные резцы, сверла, зенкеры, машинные развертки и метчики, накатные плашки, протяжки, концевые, отрезные и червячные фрезы, долбяки и др.).

Марки быстрорежущих сталей выбирают в зависимости от способа и характера резания, вида инструмента и механических свойств обрабатываемого материала по табл. 4.4.

| Способ резания | Обрабатываемый материал | ||

| Углеродистые стали | Легированные конструкционные стали | Коррозион-ностойкие стали | |

| Точение, строгание, долбление | Р6М5Ф3 | Р6М5К5 | Р6М5К5 |

| Сверление | Р6М5 | Р6М5К5 | Р9М4К8 |

| Зенкерование и развертывание | Р6М5 | Р6М5Ф3 | Р6М5К5 |

| Фрезерование | Р6М5 | Р6М5К5 | Р9М4К8 |

| Протягивание | Р6М5Ф3 | Р6М5Ф3 | Р6М5К5 |

| Резьбонарезание | Р6М5 | Р6М5Ф3 | Р6М5К5 |

| Зубонарезание | Р6М5 | Р6М5К5 | Р9М4К8 |

Металлокерамические твердые сплавы применяют в виде напайных пластин для оснащения резцов, сверл, зенкеров, разверток и фрез, а также сменных многогранных пластинок для резцов, сверл и фрез. Некоторые виды инструментов (фасонные резцы, сверла, концевые фрезы и др.) изготавливают вышлифовкой из твердосплавных заготовок.

4.Инструментальные быстрорежущие стали.

Быстрорежущие стали характеризуются повышенной красностойкостью (600–650 °С) и являются наиболее распространенным инструментальным материалом. Приблизительно 70 % всех металлорежущих инструментов выполняется из быстрорежущих сталей.

Марки, химический состав и технические требования к быстрорежущим сталям регламентированы ГОСТ 19265–73. Химический состав основных марок быстрорежущих сталей приведен в табл. I.3.

I .3. Химический состав быстрорежущих сталей в состоянии поставки,

% по массе (по ГОСТ 19265–73)

Марка

С

Cr

W

V

Co

Mn

Примечания: 1. В стали 10Р6М5, кроме указанных элементов, содержатся следующие: Zr (0,1–0,2 %); Nb (0,05–0,25 %); N (0,05–0,12 %), встали 10Р6М5К5 Nb (0,05–0,25 %).

2. В сталях всех указанных марок содержится также 0,4 % Mn (кроме сталей марок 11Р3М3Ф2Б и Р12Ф4К5, в которых соответственно 0,6 и 0,5 % Mn), не более 0,03 % S и P, до 0,4 % Ni, 0,4–0,5 % Si (кроме стали Р8М3К6С, в которой 0,8–1,2 % Si), остальное — Fe.

В настоящее время широко применяются стали, легированные дополнительно молибденом, кобальтом и ванадием.

Повышение содержания кобальта способствует увеличению теплостойкости за счет повышенной растворимости карбидов в аустените. Одновременно увеличивается на 3–5 ед. HRC твердость после отпуска.

Однако при этом заметно (на 30–50 %) уменьшается прочность при изгибе.

Кроме того, стали с увеличенным содержанием кобальта имеют повышенную чувствительность к обезуглероживанию в результате нагрева при термической обработке. Увеличение содержания ванадия в стали способствует повышению ее износостойкости за счет образования комплексных карбидов железа и ванадия, отличающихся высокой твердостью (HV 1700–2100).

Однако по этой же причине высокованадиевые стали труднее шлифуются. Молибден в быстрорежущих сталях способствует образованию мелких карбидов, которые более полно переходят в твердый раствор аустенита. При этом понижается температура закалки, уменьшается опасность появления отпущенных слоев при шлифовании инструмента.

Прочностные характеристики некоторых марок быстрорежущих сталей показаны на рис. I.1.

Быстрорежущие стали выпускаются нормальной, повышенной и высокой теплостойкости.

К сталям нормальной теплостойкости относятся стали марок Р18, Р12, Р9, Р6М3, Р6М5.

Стали повышенной теплостойкости содержат 4–5 % ванадия при 9–10 % вольфрама или 6–8 % ванадия и 2 % молибдена при пониженном (до 4 %) содержании вольфрама; одновременно увеличивается содержание углерода в пропорции ~ 0,2 % к 1 % ванадия. Повышение теплостойкости может быть достигнуто путем легирования сталей кобальтом до 5 % и ванадием — до 3–4 % при содержании вольфрама до 12 %. Хорошо зарекомендовали себя также стали с содержанием кобальта до 6–8 % при пониженном до 1,5–2 % содержании ванадия и повышенном содержании углерода до 0,95–1,5 %. К сталям повышенной теплостойкости относятся, например, Р9Ф5, Р6М5К5, Р10К5Ф5.

Для сталей высокой теплостойкости характерно повышенное содержание ванадия (до 3,5 %) и углерода (до 1,4 %); применяется также дополнительное легирование молибденом и кобальтом. Содержание вольфрама составляет 11–14 %. При нагреве таких сталей, например в процессе эксплуатации, из мартенсита выделяются в виде дисперсных частиц карбиды легирующих элементов (вольфрама или молибдена и ванадия), что вызывает повышение твердости в зоне температур 500–600 °С.

Эту повышенную твердость при увеличенных температурах называют вторичной, а сам эффект — дисперсионным твердением. К быстрорежущим сталям высокой теплостойкости относятся Р9М4К8, Р10К5Ф5, Р6М5К5, Р9К10.

Назначение некоторых марок быстрорежущих сталей приведено в табл. I.4.

I.4. Примерное назначение быстрорежущих сталей (по ГОСТ 19265–73)

Сталь Р6М5 быстрорежущая

Сталь Р6М5 является быстрорежущей и относится к одному из видов инструментальной стали. Она обладает высоким запасом прочности, который позволяет ей обрабатывать твердые материалы. Скорость работы шлифовальных, сверлильных приборов, где ее применяют, при этом превосходит в разы скорость, которую дает обычный сплав. Это не единственное преимущество быстрорежущей стали, маркированной, как Р6М5.

Основные характеристики

К виду рапидных сталей относят сплавы металлов, в которые добавлены дополнительные вещества, улучшающие их химические и физические свойства. Благодаря этому сплав металла становится крепким, износостойким, не способным контактировать с кислородом и покрываться ржавчиной. Быстрорежущая сталь Р6М5 отличается от обычных углеродных сплавов тем, что она может обрабатывать любой твердый материал на высокой скорости, обладая хорошей износостойкостью.

Микроструктура стали Р6М5

Она обладает уникальными свойствами, которые позволяют изготавливать такие инструменты, как фрезы, метчики или развертки. Изготовленные из этого сплава, они будут служить владельцу верой и правдой очень долго.

А к наиболее известным и характеристикам стали марки Р6М5 относятся:

- Твердость стали марки Р6М5 при нагреве. Обычно другие сплавы при длительном и безостановочном бурении, начинают нагреваться, а с повышением температуры, как известно, металл начинается размягчаться. И сверло теряет свои способности и становится хрупким. Эта же быстрорежущая сталь способна нагреваться до 6000 °С, сохраняя свои начальные свойства и не теряя крепости.

- Повышенное сопротивление накаливанию при достаточно высоких температурах.

- Очень хорошо держит заточку.

- Имеет высокую вязкость.

- Отлично обрабатывается на шлифовальном оборудовании.

- Держит нагрузки от удара на отлично.

Характеристики стали Р6М5, перечисленные выше, делают сплав металлов незаменимым в строительстве.

Химический состав

Химический состав стали марки Р6М5 представляет собой нижеперечисленные металлы:

- вольфрам;

- ванадий;

- кремний;

- медь;

- хром;

- марганец.

Химический состав стали Р6М5 и некоторых других быстрорежущих сталей

Сплав с добавлением кобальта, а именно сталь Р6М5К5, используют с начала двадцатого века. Содержание кобальта в изделиях, изготовленных из нее, не выше 15 процентов. Если же легируют ее ванадием и хромом, то металлическая основа ее только повышается. Из этой стали изготавливают такие изделия, как инструменты для резания кислотостойких металлов, жаропрочных, попадающие под аустенитную классификацию. В то время как обработка таких металлов изделиями из другого сплава очень затруднена. Данная сталь отличается повышенной твердостью и теплостойкостью.

Особенности заточки стали

Предметы, полученные из быстрореза, подвергаются частому затуплению. А обычные круги для заточки, которые изготовлены из электрокорунда, не помогут улучшить качество заточки.

Заточка ножа из стали Р6М5

Для того, чтобы правильно заточить инструмент применяют чашечные круги и из плоского профиля. Но, обычно, такая заточка имеет свои минусы. Поэтому, чтобы качественно наточить инструмент из данного вида сплава металла применяют два захода.

- вначале делается предварительная заточка, для которой используется круг с абразивной поверхностью зерна марки 40;

- на чистовую, для которой используется зеро марки от 25 до 16.

Применение сплава

Положительные характеристики данного сплава помогли найти применение этой стали в домашнем обиходе. Из нее изготавливают ножи. Причем, если изделие будет правильно заточено, то оно сможет резать не только плоть животного, но металлическую тонкую пластину.

Диски из стали Р6М5

Единственным минусом такого изделия является его заточка. Но, если знать все хитрости правильной заточки, то данный инструмент станет очень полезным в быту. Такими изделиями чаще всего пользуются охотники и туристы.

Несмотря на дорогую стоимость, применение сплава для ножей стало очень популярно в быту.

Мировым брендом по производству данных режущих инструментов является фирма «Rapid».

У каждого мужчины в доме имеется электроинструмент, в котором, в виде вспомогательной оснастки к нему, используются сверла из этого типа стали. К разновидностям сверл, которые изготавливаются из этой стали Р5М6 относятся:

- корончатые, которые используются для гипсокартона;

- ступенчатые;

- сверла, предназначенные для камня, дерева или металла.

Нож из стали Р6М5 Сверла, изготовленные из стали Р6М5 Нож клиновый рифлённый

Из данного материала изготавливают не только сверла и ножи. Из стали Р6М5 делают резцы долбежные, ножовочные полотна, зенковки.

Расшифровка маркировки данного сплава

Расшифровка маркировки стали Р6М5 следующая:

- Буква «Р» означает быстрорежущая или рапидная сталь, так как для маркировки бралось сокращение от английского слова «rapid» (на русском читается как рапид), которое в переводе означает «быстрый». А число, которое стоит за этой буквой обозначает процентное соотношение вольфрама в этом сплаве. В данном случае оно равняется 6 %, с небольшими отклонениями.

- Буква «М» показывает на то, что в составе этого сплава присутствует молибден. А число, которое стоит за буквой, также показывает количество его нахождения в сплаве этого металла в процентах.

Пример расшифровки маркировки

Если к этой стали больше не прибавляется никаких дополнительных элементов, то на этом обозначение ее заканчивается. Если же, к сплаву добавлен кобальт, то обозначаться она уже будет, Р6М5К5. Маркировка «Ф» — ванадий, «Т» — титан и другие добавочные элементы.

По ГОСТу сталь Р6М5 делится на следующие изделия, который принадлежит одному из межгосударственных стандартов. В нем описаны все технические требования, относящиеся к этой марке. Хоть и металлопрокат в последнее время переходит уже на твердые сплавы, эта марка все еще удерживает свои лидирующие позиции в спросе на рынке.

Ниже перечислены некоторые изделия из сплава этих металлов и соответствующий ГОСТ к ним:

- круги горячекатанные относятся к ГОСТу под номером 2590-88;

- калиброванный прут имеет ГОСТ 7417-75;

- полосы и пруты (для изготовления этих изделий используется разновидность стали Р6М5К5) – ГОСТ 19265-73;

- круги, у которых имеется специальная отделка верхнего слоя имеют ГОСТ 14955-77.

Термическая обработка стали Р6М5

Термическая обработка сплава Р6М5 имеет ряд тонкостей, которые относятся к свойствам ее. Дело в том, что она способна во время нагревания к обезуглероживанию. Чтобы этого не произошло, ее обычно нагревают с помощью медленного прогревания.

Быстрорежущая сталь Р6М5 нагревается до 1230 градусов. Во время нагревания, работники сталелитейного завода внимательно следят за процессом. При первом прогреве температура поднимается до двухсот градусов и нагрев прекращается на час, затем производится еще один дополнительный нагрев до тридцати градусов. И снова отпуск на час. После этого, ее продолжают нагревать до 690 градусов и снова останавливают на час. И последние два нагрева доводят до температуры 860 и 1230 соответственно.

Это очень сложная процедура накаливания. Благодаря такой закалке сплав приобретает свойства, соответствующие ему, но и себестоимость его, кончено же, увеличивается.

После того, как закончится нагрев до 1230 градусов, ее охлаждают, используя селитру, воздух и масло. Затем, температура опускается до 560 градусов. Данная температура выдерживается в течении полутора часов. В это время к стали добавляют различные легирующие элементы, которые улучшают его свойства. А также они придают ему соответствующую твердость.

Перед началом такого длительного прогрева сплав металла отжигают. Это делается для того, чтобы уменьшить хрупкость будущих изделий, сохранив параметры прочности на должном уровне.

Для улучшения характеристики свойств данного сплава, для того, чтобы они обладали хорошей износостойкостью, устойчивостью от коррозии, высокой твердостью используют азотирование. Эта обработка металла проводиться в газовой среде, которая состоит из 80 процентов азота и аммиака двадцати процентов. Время, которое занимает данная процедура, около сорока минут. Температура нагревания будет колебаться от 550 градусов до 6600. Такая закалка позволит сформировать сплаву менее хрупкий слой поверхности.

Такой сплав могут дополнять еще одним элементом, а именно цинком. Оцинкование происходит в газовой или жидкой среде, которая содержит большое количество цинка. Температура нагревания в ней соответствует 5600 градусам. А время составляет около тридцати минут.

Быстрорежущие стали

Существует огромное количество различных металлов, которые обладают своими определенными достоинствами и недостатками. Быстрорежущие стали зачастую применяются для изготовления инструментов, которые должны обладать повышенной прочностью, некоторых ответственных деталей. Рассмотрим особенности этого сплава подробнее.

Характеристики быстрорежущих сталей

Быстрорежущие стали – сплавы, которые имеют достаточно большое количество легированных добавок. За счет добавления различных химических веществ свойства металла серьезно меняются. Рассматривая характеристики следует отметить, что материал подобного типа специально создается для эксплуатации при высоком показателе трения, который возникает на момент резания. Состав быстрорежущей инструментальной стали существенно повышает твердость металла, за счет чего он может работать на повышенной скорости.

Основные характеристики быстрорежущих сталей

Характеристики быстрорежущей стали следующие:

- Высокая твердость. Рассматривая основное назначение подобного металла следует учитывать, что он может использоваться для обработки деталей или заготовок путем резания. Как показывают проведенные тесты, качественная быстрорежущая сталь сохраняет свои основные эксплуатационные качества при нагреве инструмента даже до температуры 6000 градусов Цельсия. Кроме этого быстрорежущая сталь обычного качества может иметь даже меньшую твердость в сравнении с обычным углеродистым металлом.

- Повышенная стойкость к высокой температуре. Устойчивость к воздействию повышенной температуры определяет то, как долго инструмент сможет работать без изменения своих эксплуатационных качеств. Из-за слишком высокого показателя трения металл может нагреваться, что становится причиной изменения кристаллической решетки. В результате основные свойства быстрорежущей стали могут существенно измениться. Как правило, нагрев становится причиной повышения пластичности и снижения твердости, за счет чего износ поверхности проходит намного быстрее.

- Устойчивость к разрушению. Режущий инструмент, который может работать на высокой скорости, должен обладать повышенной механической устойчивостью. Кроме этого инструмент может работать при высоком показателе подачи, что позволяет работать на большой глубине резания.

Именно химический состав быстрорежущей стали определяет ее основные эксплуатационные качества.

Классификация и маркировка быстрорежущих сталей

Все быстрорежущие стали классифицируются непосредственно по химическому составу, для чего проводится расшифровка маркировки. Инструментальные стали быстрорежущие делятся на следующие три группы:

- Сплавы с полезными примесями, в которых процентное содержание кобальта не более 10%, а вольфрама 22%. Маркировка металла этой группы следующая: P10M4Ф3К10 и Р6М5Ф2К8 и другие.

- Сплавы, в составе которых не более 5% кобальта и до 18% вольфрама. Виды быстрорежущей стали этой группы следующие: Р9К5, Р10Ф5К5 и другие.

- Варианты исполнения металла, расшифровка которых определяет процентное содержание кобальта и вольфрама более 16%. Представителями этой группы можно назвать марки Р9 и Р18, Р12 и Р6М5.

При применении подобного металла получающаяся кромка не реагирует на механическое воздействие, по всей длине показатель твердости остается неизменным и металл не выкрашивается. Вышеприведенная классификация быстрорежущей стали определяет то, при какой скорости резания и подаче может использоваться сплав.

Состав быстрорежущих сталей различных марок

Рассматривая обозначение быстрорежущей стали следует уделить внимание тому, что первая буква для обозначения этой группы «Р». Цифра, которая идет первой в обозначении указывает процесс вольфрама в составе. Далее могут идти буквы, обозначающие легирующие элементы. Стоит учитывать, что расшифровка металла указывает на точное содержание определенных легирующих элементов, которые изменяют эксплуатационные качества материала.

Область применения различных марок быстрорежущих сталей

Рассматривая применение износостойкого металла следует уделить внимание тому, что конкретный состав металла определяет его эксплуатационные качества. Инструмент изготовленный из подобного металла может выдерживать длительную эксплуатацию.

Режущий инструмент из быстрорежущей стали

Область применения достаточно обширна:

- Изготовление сверл. Сверла имеют достаточно сложную форму и конструкцию, которая получается путем литья.

- Изготовление резцов. Сегодня для удешевления резцов их основная часть изготавливается из недорого металла, и только режущая кромка из износостойкого материала.

- Изготовление напаек для режущего инструмента. В некоторые случаях режущая кромка сменная.

- Изготовление фрез. Фрезы также получаются методом литья расплавленного металла.

Материал может использоваться для получения инструмента, который будет выдерживать высокую нагрузку.

Сегодня, при повсеместной установке станков с ЧПУ, режущий инструмент повышенной устойчивости является единственным выходом из сложившейся ситуации, когда высокие скорости обработки создают проблемы.

Особенности термической обработки быстрорежущих сталей

Для увеличения эксплуатационных качеств быстрорежущей стали могут применяться стандартные методы обработки. Однако при этом учитывается состав металла. Примером назовем то, что процесс закалки предусматривает нагрев среды до температуры, которая позволяет обеспечить условия для растворения различных примесей и добавок.

После того, как обработка быстрорежущей стали была завершена, в сплаве остается до 30% аустенита, что существенно повышает теплопроводность и твердость.

Для уменьшения показателя аустенита в структуре могут применяться две технологии:

- Для повышения качества термической обработки нагрев проводится в несколько этапов. При этом выдержка проводится при определенной температуре, а также проводится многократный отпуск.

- Отпуск подразумевает охлаждение заготовки до низкой температуры, которая часто составляет — 800 градусов Цельсия.

- Закалка должна проводится при достаточно высокой температуре, так как только в этом случае происходит полное перестроение кристаллической решетки.

- Для охлаждения используется самая различная среда. Примером назовем применение масла иди соляных ванн. Обычная вода становится причиной появления самых различных дефектов, к примеру, трещин или окалин. После этого приходится выполнять дополнительную обработку для удаления дефектов.

Микроструктура быстрорежущей стали Р6М5: а) литое состояние; б) после ковки и отжига; в) после закалки; г) после отпуска

Кроме этого улучшение характеристик проводится следующим образом:

- Проводится насыщение поверхностного слоя цинком. Для того чтобы оказать требуемое воздействие на поверхность подобная операция предусматривает нагрев поверхности до 5600 градусов Цельсия. Выдержка может проходить в течение от 5 до 30 минут.

- Также может происходить насыщение поверхности азотом. Чаще всего подобная процедура проводится в газовой среде. Выдерживается заготовка или деталь в течении 10-40 минут, температура нагрева варьирует в пределе 550-6600 градусов Цельсия.

- В некоторых случаях химический состав металла изменяется путем сульфидирования поверхности. Подобным образом можно повысить твердость и прочность поверхности.

- В качестве дополнительной обработки на поверхность напыляется различный материал. За счет этого существенно изменяются эксплуатационные качества инструмента или детали.

Сегодня часто встречается ситуация, когда поверхность обрабатывается паром, что позволяет существенно повысить характеристики поверхностного слоя. Зачастую дополнительная обработка проводится в случае, когда режущая кромка была полностью подготовлена.

Химический состав и свойства новых быстрорежущих сталей

Алюминий подобно кобальту не образует карбидов, растворяется в железной основе стали и повышает критические точки a«g перехода. Поэтому введение алюминия (~ 1%) в сталь повышает ее красностойкость и особенно твердость при нагреве до 600–650 °С.

По-видимому процесс совершенствования свойств быстрорежущих сталей за счет изменения их химического состава практически исчерпан. Введение в сталь повышенных содержаний кобальта или добавки сильных карбидообразователей, таких как цирконий или гафний ведет к резкому повышению стоимости стали. Поэтому более прогрессивным является направление совершенствование технологий их производства.

Многими работами показано и производственным опытом доказано, что быстрорежущие стали, изготовленные методами порошковой металлургии, имеют более высокие свойства по сравнению с литыми сталями. Внедрение порошковых сталей в производство сдерживается их высокой стоимостью. Но следует считать, что эта причина временная. Развитие вакуумной техники, способов производства порошковых материалом и экономичных (малоотходных) технологий получения заготовок со временем выровняет их конкурентоспособность с литыми сталями при учете сравнительной их долговечности.

|

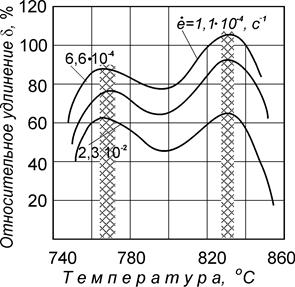

| Рис. 114. Зависимость изменения относительного удлинения от температуры и скорости деформироваия |

В ТулГУ выполнен ряд исследований в области производства заготовок инструментов, изготавливаемых из стали 10Р6М5–МП методами сверхпластичности [17]. На рис. 114 показаны результаты исследований. Максимальный эффект сверхпластичности проявляется при температуре 825…835 ºС, что на 3…5 ºС ниже критической точки фазового перехода a®g для исследуемой стали. В этом случае относительное удлинение составляет более 100%. Второй интервал сверхпластичности соответствует температуре начала рекристаллизации 760…780 ºС, где относительное удлинение достигает 90 %.

Исследования структуры стали 10Р6М5–МП после деформации в условиях сверхпластичности показали, что при таком методе деформирования уменьшается средний размер зерна и карбидных частиц, что, несомненно, ведет к повышению режущих свойств и долговечности инструмента.

Подобные исследования были проведены при других схемах деформировании: кручении, сжатии и экструзии. В этих случаях были так же получены подобные результаты.

Получение заготовок методами сверхпластической деформации открывает новые перспективы повышения свойств инструментов, экономии энергии и снижении расхода дорогостоящих сталей при изготовлении инструментов сложной конструкции.

Л 24. Штамповые стали.

Стали для холодного деформирования.

Стали для горячего деформирования.

Сталь У7 доэвтектоидная углеродистая. В закаленном состоянии имеет структуру мартенсита. Применяется для изготовления мелких неответственных штампов, клейм, ударного и режущего инструментов, работающих в холодном состоянии в основном при ручной обработке.

Стали У10 и У12 используют для изготовления как штампового, так и режущего инструмента, работающего при небольших скоростях резания, например, для метчиков и плашек диаметром до 10 мм для ручной работы. Стали обладают низкой теплостойкостью. Поэтому при обработке на станках требуют интенсивного охлаждения СОЖ.

Для повышения прокаливаемости и износостойкости в инструментальные стали добавляют легирующие элементы. Хром и марганец слабо влияют на повышение износостойкости, но совместно интенсивно повышают прокаливаемость. Вольфрам и ванадий, образуя мелкодисперсные карбиды повышают износостойкость и слабо влияют на прокаливаемость. Поэтому сочетание (Сr, Mn)

и (W, V) дают оптимальный комплекс свойств для инструментальных сталей, не требующих высокой теплостойкости. Кремний слабо влияет на твёрдость и износостойкость инструментальных сталей. Но он сдвигает интервал температур отпускной первого рода хрупкости в область бóльших значений и тем самым расширяет диапазон температур отпуска.

Читайте также: