Изотермическая диаграмма сталь 40

Обновлено: 17.05.2024

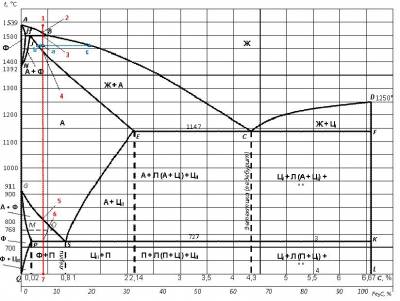

Фазовая диаграмма железо-углерод показывает зависимость фазового состава стали от температуры: аустенита, феррита или их смеси. В чистом железе аустенит превращается в феррит при охлаждении до 912 ºС. Температура, при которой аустенит начинает превращаться в феррит, традиционно называется температурой А3.

Эвтектоидная точка сталей

Добавление углерода в железо приводит к снижению температуры А3. Максимальное снижение этой температуры – 727 ºС – достигается при содержании углерода 0,77 %. Эта точка на фазовой диаграмме железо-углерод называется эвтектоидной точкой или, иногда, перлитной точкой. В этой точке фазовой диаграммы происходит эвтектоидная реакция, то есть реакция, при которой одна твердая фаза превращается в две твердых фазы. Стали, которые имеют содержание углерода менее 0,77 % называются доэвтектоидными сталями или низкоуглеродистыми сталями. Эвтектоидную температуру 727 ºС традиционно обозначают А1.

Растворимость углерода в феррите и аустените

Стали, которые являются 100%-ным аустенитом занимают центральную темную область фазовой диаграммы на рисунке 1. Стали, которые являются ферритом, должны иметь в координатах «температура – содержание углерода» в узкой темной области на левом краю фазовой диаграммы. Максимальное содержание углерода, которое может раствориться в ферритном железе, составляет всего лишь 0,02 % и это происходит при эвтектоидной температуре 727 ºС. Это означает, что феррит по сути является чистым железом, так как он является чистым по отношению к углероду на 99,98 % и чище.

Рисунок 1 – Часть фазовой диаграммы железо-углерод

для доэвтектоидных — низкоуглеродистых — сталей

(содержание углерода менее 0,77 %)

Аустенит может растворять углерода намного больше, чем феррит. При эвтектоидной температуре аустенит растворяет 0,77 % углерода, что в 38 раз больше, чем может содержать феррит при той же температуре. Аустенит содержит больше углерода, чем феррит, потому что гранецентрированная кристаллическая структура аустенита имеет больше места между атомами железа, чем объемно-центрированная кристаллическая структура феррита.

Доэвтектоидные стали — сталь 40

Рассмотрим заштрихованную область фазовой диаграммы на рисунке 1, которая обозначена γ+α. Эта область, представляет собой множество координат «температура – содержание углерода», при которых сталь является смесью феррита и аустенита.

Представим себе высокотемпературный микроскоп, в который мы рассматриваем полированную поверхность стали с содержанием углерода 0,4 % — низкоуглеродистую сталь 40 — при температуре 760 ºС. Поскольку точка с таким химическим составом и при такой температуре лежит в области γ+α, то сталь будет представлять собой смесь феррита и аустенита. Пример такой структуры показан внизу рисунка 1. Фазовая диаграмма дает также информацию о составе этих двух фаз. Аустенитные зерна должны иметь состав, который обозначен на фазовой диаграмме рисунка 2 буквой N, а феррит – состав, который обозначен буквой M.

Рисунок 2 – Часть фазовой диаграммы железо-углерод и изменения

в микроструктуре низкоуглеродистой стали

при охлаждении стали 40 от 850 до 760 ºС

Охлаждение стали 40 – феррит по границам аустенитных зерен

В качестве иллюстрации полезности фазовой диаграммы рассмотрим следующий простой эксперимент. Сталь с содержанием углерода 0,4 % — низкоуглеродистую сталь 40 — сначала нагревают до температуры 850 ºС и выдерживают приней около 10 минут. После этой короткой выдержки все зерна в этой стали будут являться чистыми гранецентрированными аустенитными зернами с содержанием углерода 0,4 %. Вид этой структуры в воображаемый высокотемпературный микроскоп показан слева на рисунке 2. Далее, медленно снизим температуру стали до 760 ºС. Что случится с микроструктурой? Согласно фазовой диаграмме сталь после охлаждения должна быть двухфазной — смесью аустенита и феррита. Эксперименты показывают, что феррит, который образуется из чистого аустенита при его охлаждении всегда находится на границах аустенитных зерен. Это показано на правой микроструктуре рисунка 2. Феррит образуется в виде нескольких α-зерен вдоль границ первичных аустенитных зерен.

Нагрев стали 40 – феррит в виде объемных зерен

Сравним микроструктуру справа на рисунке 2 и микроструктуру внизу на рисунке 1. Обе они являются смесью аустенитных и ферритных зерен с одинаковой объемной долей тех и других. Однако две эти микроструктуры сильно отличаются по распределению этих ферритных зерен. Микроструктура рисунка 1 обычно формируется при нагреве низкоуглеродистой стали от комнатной температуры до температуры 760 ºС.

Термическая обработка и микроструктура стали

Этот пример демонстрирует замечательное свойство сталей: микроструктура стали — не только низкоуглеродистой — контролируется термической обработкой. А микроструктура сталей, в свою очередь, контролирует их механические свойства.

К микроструктуре стали обычно относят особенности зерен: их формы, размера, распределения и типа фазы. Отметим, что фазы, которые показаны на рисунках 1 и 2 существуют только при высокой температуре 760 ºС, а не при комнатной температуре. О фазах при комнатной температуре – отдельный разговор.

Низкоуглеродистые стали на фазовой диаграмме

Изотермическая диаграмма сталь 40

В автомобильной и ряде других отраслей промышленности широко используются высокопрочные болтовые соединения, являющиеся одним из наиболее массовых видов деталей машин. В работе исследованы прочностные и пластические свойства исходного горячекатаного проката для холодной объемной штамповки метизных изделий и изучена устойчивость аустенита стали 40Х в условиях выдержки в селитровой ванне в диапазоне температур от 370 до 550 ºС. Время пребывания проката в селитровой ванне должно быть несколько большим времени окончания сорбитного превращения. Низкая температура ванны (ниже 350 ºС) может способствовать образованию твердой и хрупкой структуре верхнего бейнита; высокая температура селитровой ванны (выше 670 ºС) может привести к снижению прочностных характеристик проката (образуется перлит). Анализ продуктов превращения аустенита, получающихся в результате изотермического превращения при различных температурах в селитровой ванне, показывает, что в районе температур 630 ºС…420 ºС получаются структуры эвтектоидного типа, тем более дисперсионные, чем ниже температура превращения. Этот способ охлаждения при разных температурах селитровой ванны исследовали для получения калиброванного проката с оптимальными механическими свойствами, полностью соответствующими нужному классу прочности болтовых изделий.

2. Конторович И.Е. Термическая обработка стали и чугуна: учебное пособие для ВУЗов / И.Е. Конторович. – М.: Металлургиздат, 1950. – 663 с.

3. Кутяйкин В.Г. Метрологические и структурно-физические аспекты деформирования сталей :монография. -М.: АСМС, 2007. – 484 с.

4. Пачурин Г.В., Филиппов А.А. Выбор рациональных значений степени обжатия горячекатаной стали 40Х перед холодной высадкой метизов // Известия ВУЗов. Черная металлургия. – 2008. – № 7. – С. 23–25.

5. Пачурин Г.В., Филиппов А.А. Экономичная технология подготовки стали 40Х к холодной высадке крепежных изделий // Вестник машиностроения, 2008. – № 7. – С. 53–56.

6. Филиппов А.А., Пачурин Г.В. Изготовление калиброванного проката под холодную высадку крепежных изделий из стали 38ХА без обточки поверхностных дефектов // Заготовительные производства в машиностроении, 2009. – № 1. – С. 32–36.

7. Филиппов А.А., Пачурин Г.В., Гущин А.Н., Пачурин В.Г. Повышение качества поверхности стального проката под калибровку перед высадкой крепежных изделий // Заготовительные производства в машиностроении, 2007. – № 3. – С. 51–53.

8. Филиппов А.А., Пачурин К.Г., Пачурин Г.В., Гущин А.Н. Ресурсосберегающая технология подготовки калиброванного проката под холодную высадку изделий // Заготовительные производства в машиностроении, 2008. – № 3. – С. 37–39.

9. Филиппов А.А., Пачурин Г.В. Патент на изобретение «Способ обработки горячекатаного проката под высадку болтов», Патент RU 2380432 С1 С21D 8/06. 2008151317/02; Заявл. 9.12.2008; Опубл. 27.01.2010. Бюл. № 3.

10. Pachurin G.V., Filippov A.A. Economical preparation of 40X steel for cold upsetting of bolts // Russian Engineering Research. – 2008. – Т. 28, № 7. – С. 670–673.

Так как исходной заготовкой для производства калиброванного проката является горячекатаный прокат, то его пластичность во многом определяет дальнейшую способность к волочению [6]. Качество горячекатаного проката оценивается соответствием нормативным требованиям его геометрических параметров (овальность и установленные величины допуска на диаметр), химического состава и механических характеристик. Оно также определяется структурой проката, которая, в свою очередь, зависит от способа изготовления, включая разливку стали, нагрев заготовок и горячую прокатку на прокатном стане, способа охлаждения и последующей термообработки [7]. Горячекатаный прокат должен иметь высокую степень чистоты поверхности и бездефектное поперечное сечение [4]. Если получаемый с металлургических комбинатов горячекатаный прокат, согласно ГОСТ 10702-78, предназначен для последующего холодного волочения, то особое значение имеют технологические процессы, обеспечивающие получение пригодного для ХОШ проката, со значительными обжатиями без промежуточной термической обработки.

1. Механические характеристики горячекатаного проката

Структурное состояние и качество поверхности горячекатаного проката во многом определяют дальнейшее качество калиброванного проката и изготовленных из него длинномерных болтовых изделий. Механические характеристики, являющиеся наиболее используемыми показателями качества сталей, в значительной степени определяются пластической и термической обработкой, которые изменяют структуру на макро и микроскопическом уровне [3]. В табл. 1 и 2 приведены химический состав, прочностные и пластические характеристики, твердость исследуемого горячекатаного проката диаметром 13,0 мм стали 40Х.

Химический состав стали 40Х

Механические свойства горячекатаного проката стали 40Х

Прочностные и пластические

Результаты исследования микроструктуры горячекатаного проката показали, что она представляет собой «перлит + феррит».

Образцы выдержали испытания осадкой до 1/2 высоты первоначального образца, как этого требует ГОСТ 10702-78.

Таким образом, исследованный исходный горячекатаный прокат стали 40Х по химическому составу и механическим характеристикам соответствует ГОСТ 10702-78.

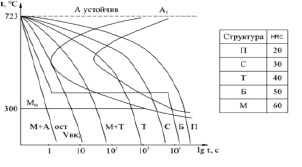

Схема-диаграмма изотермического превращения аустенита для эвтектоидной стали представлена на рис. 1.

Рис. 1. Схема-диаграмма изотермического превращения аустенита эвтектоидной стали с обозначением получаемых структур в зависимости от скорости охлаждения. Условные обозначения: П – перлит, С – сорбит, Т – Троостит, М – Мартенсит, Аост. – аустенит остаточный, Б – бейнит, Vвкз – верхняя критическая скорость закалки

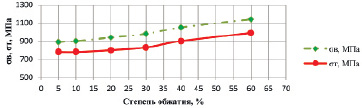

Калиброванный прокат (диаметр 8,0 мм) получали из горячекатаного проката, который подвергали холодному волочению на однократном волочильном стане. При волочении происходил наклёп, прочностные характеристики проволоки увеличивались, а пластические снижались (рис. 2 и 3).

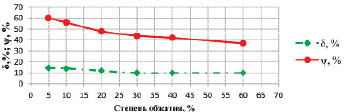

Влияние деформации при волочении на пластические характеристики горячекатаного проката показано на рис. 3.

Для получения достаточной пластичности (ψ = 50 – 57 %) и требуемой прочности (σв = 920 – 1050 МПа) прокат подвергали патентированию. Патентирование – это специфический процесс термообработки. По главному классификационному признаку – типу фазовых превращений – он относится к отжигу 2-го рода, являясь одной из разновидностей изотермических обработок.

Рис. 2. Зависимость σв и σт от обжатия при волочении горячекатаного проката

Рис. 3. Зависимость δ,% и ψ,% от обжатия при волочении горячекатаного проката

Температуру в селитровой ванне при патентировании (выдержке при заданной температуре) меняли от 370 до 550 ºС. При патентировании аустенит в данном интервале температур должен распадаться на квазиэвтектоидную смесь тонкопластинчатого строения, которую называют сорбитом патентирования. Дисперсность частиц сорбита патентирования определяется прежде всего температурой изотермической среды. Температура нагрева проката стали 40Х (880 ºС) должна обеспечить гомонизацию аустенита [1].

Известно [2], что устойчивость аустенита, характеризуемая длительностью периода до начала распада, называемого инкубационным, а также временем полного превращения аустенита, меняется с изменением температуры изотермического превращения, и в координатах «температура – время» кривые изотермического превращения имеют S-образную форму. Реальное превращение аустенита (при выдержке проката стали 40Х в селитровой ванне с температурой 400–550 ºС) происходило в температурном интервале сорбитного превращения 480-630 ºС. Время пребывания проката в селитровой ванне должно быть несколько большим времени окончания сорбитного превращения. Низкая температура ванны (ниже 350 ºС) может способствовать образованию твердой и хрупкой структуре верхнего бейнита; высокая температура селитровой ванны (выше 670 ºС) может привести к снижению прочностных характеристик проката (образуется перлит).

Ввиду того, что в условиях действующего производства ванны патентирования имеют ограниченную длину, то выдержку прутка, при заданных температурах селитровой ванны, происходила в течение 5-ти минут. Верхнюю температуру нагрева прутка (перед началом выдержки в селитровой ванне) оценивали так, что за три секунды переноса она составит 800 ºС.

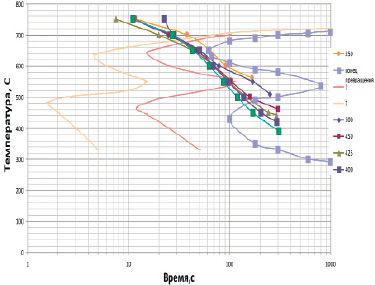

Параметры охлаждения прутка при разных температурах селитровой ванны (370, 400. 425, 450. 500 и 550 ºС) представлены в табл. 3–8.

Время охлаждения проката при температуре селитровой ванны, раной 370 ºС

Промежуточные температуры проката при охлаждении в селитровой ванне, ºС

Время охлаждения проката до заданной температуры, мин (сек)

Кинетика охлаждения проката при температурах селитровой ванны, равной 400 ºС

Время охлаждения проката при температуре селитровой ванны, раной 425 ºС

Кинетика охлаждения проката при температуре селитровой ванны, раной 450 ºС

Кинетика охлаждения проката при температуре селитровой ванны, раной 500 ?С

Кинетика охлаждения проката при температуре селитровой ванны, раной 550 ?С

Рассчитали и построили кривые охлаждения прутка в селитровой ванне с заданной температурой.

На рис. 4 представлены кривые изотермического превращения аустенита для стали марки 40Х и кривые охлаждения при температурах селитровой ванны 370, 400, 425, 450, 500 и 550 ºС.

С понижением температуры селитровой ванны от 550 до 370 ºС устойчивость аустенита меняется (рис. 1). Для завершения превращения аустенита при 550 ºС требуется около 10–12 минут, но в наших исследованиях превращение аустенита при температуре селитровой ванны 550 ºС заканчивалось при более высокой температуре ~ за 85 сек. Для завершения превращения аустенита при 500 ºС требуется около 5,5 минут; для завершения превращения аустенита при 450 ºСтребуется около 100 секунд, для завершения процесса при 400…450 ºС требуется около 2 минут. Ниже 400 ºС устойчивость аустенита снова возрастает. Длительность инкубационного периода устойчивости аустенита при температурах ниже 400 ºС, как и время, требующееся для полного превращения аустенита, больше, чем при температурах около 450 ºС.

Рис. 4. Кривые изотермического превращения аустенита и кривые охлаждения стали 40Х при разных температурах селитровой ванны

Продукты превращения аустенита, получающиеся в результате изотермического превращения при различных температурах в селитровой ванне, показывают, что в районе температур 630 ºС…420 ºС получаются структуры эвтектоидного типа, тем более дисперсионные, чем ниже температура превращения. Этот способ изотермического охлаждения, при разных температурах селитровой ванны, исследовали для получения в прокате различных по дисперсности структур сорбита патентирования. После операции патентирования методом волочения изготовили калиброванный прокат и выявили оптимальные прочностные и пластические характеристики и твердость, которые полностью соответствуют нужному классу прочности болтовых изделий [5,8–10].

Выводы

Пластичность горячекатаного проката во многом определяет дальнейшую его способность к волочению, так как он является исходной заготовкой для производства калиброванного проката методом ХОШ.

Структурное состояние и качество поверхности горячекатаного проката во многом определяют дальнейшее качество калиброванного проката и изготовленных из него длинномерных болтовых изделий. Механические характеристики, являющиеся наиболее используемыми показателями качества сталей, в значительной степени определяются пластической и термической обработкой, которые изменяют структуру на макро и микроскопическом уровне.

Для получения достаточной пластичности (ψ = 50 – 57 %) и требуемой прочности (σв = 920 – 1050 МПа) прокат подвергали патентированию.

Продукты превращения аустенита, получающиеся в результате изотермического превращения при различных температурах в селитровой ванне, показывают, что в районе температур 630 ºС…420 ºС получаются структуры эвтектоидного типа, тем более дисперсионные, чем ниже температура превращения.

Применение этого изотермического охлаждения, при разных температурах селитровой ванны позволило выявить оптимальную твердость, прочностные и пластические характеристики, полностью соответствующие нужному классу прочности болтовых изделий.

Сталь 40 - Диаграмма состояния Fe – Fe3C и кривые охлаждения

Указанный сплав (Сталь 40) содержит 0,4 % углерода и отмечен вертикальной линией, которая имеет следующие характерные точки:

От температуры 1 до температуры 2 происходит охлаждение расплава. При температуре 2 из расплава начинает выделяться Феррит (Ф). В точке 3 происходит перитектическая реакция Жв + ФH →АJ, и до точки 4 сплав находится в состоянии двух фаз – А+Ж. В точказ от 4 до 5 сплав имеет однофазную Аустенитную (А) структуру. В точке 5 из Аустенита (А) начинает выделяться вторичный Феррит (Ф) и этот процесс продолжается до точки 6. В точке 6 происходит эвтектоидное превращение, при котором Аустенит распадается на Перлит (П) - механическую смесь Феррита и Цементита (А0,8% → П (Ф + ЦII), в результате при комнатной температуре сплав имеет структуру Перлита и избыточного Феррита. Согласно правилу фаз (C = K – Ф + 1, К – количество компонентов, Ф – количество фаз): Для точки 2: C2 = 2 – 2 + 1 = 1, т.е. температура может снижаться, но при появлении второй фазы будет выделяться скрытая теплота и скорость охлаждения будет снижаться. Для точки 3: C3 = 2 – 3 + 1 = 0. В точке перитектического превращения одновременно существует три фазы – расплав (Ж), Феррит (Ф) и Аустенит (А). Это означает, что до завершения превращения процесс будет протекать без изменения температуры. В зоне от 3 до 4 сплав состоит из двух фаз (С = 1), от 4 до 5 имеем однофазную зону (А), где правило фаз обычно не используется (C = 2 – 1 +1 = 2). Начиная с точки 5 из А-та выделяется Феррит (Ф) и согласно правилу фаз:

C = 2 – 2 + 1 = 1. Процесс выделения Ф-та продолжается до точки 6, в связи с выделением скрытой теплоты кристаллизации второй фазы скорость охлаждения замедлится. В точке 6 Аустенит обогатится углеродом до эвтектоидного состояния и произойдет превращение А0,8% → П (Ф + ЦII). Т.к. в равновесии будут находиться три фазы (C=0) и превращение протекает без изменения температуры. Ниже точки 6 сплав имеет двухфазную структуру, которая охлаждается без каких-либо изменений и без выделения скрытой теплоты. Выберем температуру (а) в двухфазной зоне (Ж + А) и посредством правила отрезков определим количество данных фаз и содержание в них углерода. Через точку (а) проведем горизонтальную линию до встречи с основными линиями диаграммы – точка (b)-линия солидуса и точка (c) – линия ликвидуса. Количество Аустенита (QA) определяется как отношение ac/bc*100: Количество расплава (Qж) определяется как отношение ba/bc*100: Сталь 40 имеет следующие структурные составляющие: - Аустенит (А) — это твердый раствор углерода в γ- железе. Максимальное содержание углерода в аустените составляет 2,14% (при температуре 1147°С) и 0,8 % при 727 0С. - Феррит (Ф) - твердый раствор углерода в α- железе. Максимальное содержание углерода в феррите составляет 0,02% при температуре 727°С. Твердый раствор углерода в высокотемпературной модификации (Feδ) называют δ- ферритом или ысокотемпературным ферритом. - Перлит (П) — это механическая смесь феррита с цементитом. Содержит 0,8% углерода, образуется из аустенита при температуре 727°С. Имеет пластинчатое строение, т.е. его зерна состоят из чередующихся пластинок феррита и цементита.

Читайте также: