Сталь для автомобильной рамы

Обновлено: 16.05.2024

да что за бред несете то. какие там клепки? всегда рама варилась полуавтоматом в углекислотной среде ! как их на заводах по вашему еще собирают. на заклепках что ли? посмотрите как рамы собраны на грузовиках джипах и других прежде чем советовать тут нипонять чего! Топикастр. вари раму полуавтоматом и не парься. можеш дополнительно пластинами усилить

сварка полуавтоматом ИЛИ электродами УОНИ и можешь ее усилить. ГЛАВНОЕ ЗАЧИСТИТЬ МЕСТО СВАРКИ. Грамотного сварщика и если будет варить электродами, чтобы сильно металл не перегривал.

Вот так вот. :((((

Сегодня полез посмотреть и обнаружил сей дефект на раме слева, как и почему для меня остается загадкой. Ни где не взлетал с отрывом колес от земли и прочее. Завтра заварим, а пока сижу и пытаюсь понять причины. Лебедка?, спереди висит 12й винч, по серьезному лебедился один раз, остальное так - подтянуться. Уазик меня дергал железным тросом, но там бы скорее всего проушина оторвалась. ? х.з вопчем :'(

Место трещины: с обоих сторон примерно на 60% высоты рамы

рвется там, где тонко. проушина оказалась крепче.

не придумывай. все зависит от: металла, типа сварки (степени нагрева, газ, штучный электрод, полуавтомат и т.д.), прямизны рук сварщика

еще зависит от вектора приложения силы при рывке

Снова - не придумывай. Есть известные принципы, коим необходимо следовать. Нельзя: варить сплошным швом поперек рамы (т.е. вертикально), вообще стараться избегать сплошных швов! Использовать пунктир - меньше стягивает, меньше создает напряжений, меньше подвержен последующим поломкам.

Как правильно заметил Ёкорн, как можно чаще использовать т.н. "закладные" - т.е. электрозаклепки, через предварительно насверленные в пластине отверстия - значительно распределяют нагрузку на место соединения. Единственное, 2 мм - маловато :). Нужно так, чтобы провар к раме был хорошим, чтобы дугу не стягивало к кромке отверстия пластины-усилителя. А это не менее 8 мм в диаметре при толщине пластины-усилителя 2-3 мм.

с первым согласен, а про сварочник - убил. ))) А обычного ПДГ205 полуавтомата 220в до 300А не достаточно будет? Проволока 0,8мм омедненная. ))

В этом месте и на этом авто качественно заплавить трещину, чтобы она не порвалась рядом или в том же месте - нереально.

Теперь про трещину. Проблема не столько в ней самой, сколько в том, нет ли трещины со стороны двигателя, а также сверху рамы. Поскольку если трещина таки "полуопоясывающая" - придется снимать двигло, чтобы правильно и надежно заварить.

Но тут сам принимай решение.

И так.

Подними морду джеком так, чтобы трещина сошлась. Очисти крацовкой место сварки и участок, куда будет приварен усилитель.

Коротким пунктиром (1-1,5 см.) вверху "закрепи" от расхождения. В корне трещины поставь электрозаклепку.

В центре длины трещины тоже. Сложность в том, чтобы очистить место для сварки. Но в твоем случае, если сварщик грамотный, он просто поставит электрозаклепку большим током.

Обдирочным или зачистным кругом зашлифуй швы вровень с основной плоскостью рамы.

Сделай пластину как на рисунке. Насверли в ней отверстий. Произвольно, но основной принцип - в равномерном распределении оных по поверхности для минимизации паразитных напряжений.

Приложи, провари по отверстиям, и пунктиром 3-4 см через 2см.

Обмажь полиуретановым герметиком, грунт, эмаль, антигравий, эмаль. еще антигравий. еще эмаль.. )))))

И никогда (. ) не позволяй никому дергать свое авто стальным тросом, равно как и сам этого не делай. И не проблема, если авто порвет пополам, хуже если при разрыве троса убьет кого-нибудь или покалечит.

Сталь для автомобильной рамы

Сталь для ремонта рамы

Подскажите ? какой толщины металл на раме ? собрался подварить а сварщик говорит купи полоску металла

mummyi писал(а): Подскажите ? какой толщины металл на раме ? собрался подварить а сварщик говорит купи полоску металла

П2 6g72 24v длинный мкпп (разобран)

. П2 6g74 Акпп рестайл Фрэнки

П2. 6g74 Акпп рестайл Зеленый

П2 4м40 мкпп рестайл уехал к соклубнику.

89108945351 Алексей

там боковины 2мм ..на колесах где крепится мост ,аморы,там сварено из 2частей примерно 4мм

подскажите кто занимался ?

мне варить бокавушки вроде как 2мм нужно. сварщик говорит нужен металл именно как толщина рамы

Боливар2 - П2, 92г., V43, 6G72(12V), V4AW2, RD/L, пруль (чистокровный японский рысак)

Боливар1 - П2, 93г., 6G72(12V), МКПП, V43, RD/L, Европа (славный был конь, но уже донор)

Немаловажный нюанс: сталь конечно же нужно взять не Ст3. у меня заплатка делалась из 10ХСНД, толщина 3,0.

"Есть люди которые помнят добро, а есть все остальные." (с)

МКПП, 350ткм (пробег по н/в), Hankook DynaPro MT 265/70-16, подвеска ОМЕ, демпфер Proсomp, диодный рабочий свет по кругу, защита, пороги и ещё куча вкусных ништяков на машинке:)

Да, конечно!

Я в своё время пытался инфы нарыть, из чего вообще может быть сделана рама.

Больше всего ссылок на кипящие и полукипящие сплавы. И даже находил что-то подходящее (уже не помню конкретно), но проблема была в количестве. Все в один голос говорят- лист бери целиком, резать не будем.

А куда мне столько?

В итоге всё решилось не ремонтом, а заменой машины

не можетбыть, нельзя их применять , оне на морозе хрупкие.

надо спокойные и полуспокойные накрайняк.

а еще лучче 09Г2С, не дефицыт вовсе.

Ремонт рамы - как правильно?

Ремонт рамы это довольно распространенная задача. Повреждения бывают разные, в зависимости от характера, это и трещины (довольно частое явление), и складки и деформация.

Часто при серьезных ДТП, поведенную раму очень сложно восстанавливать и нецелесообразно. Но в большинстве случаев повреждения выражаются в трещинах или рама лопается. Такие повреждения можно благополучно отремонтировать. Но важно соблюсти технологию ремонта, так как конструкция рамы работает в тяжелых условиях, очень сильные нагрузки на скручивание.

Процесс ремонта рамы

Важно:

- варить нужно полуавтоматом,

- избегать перегрева,

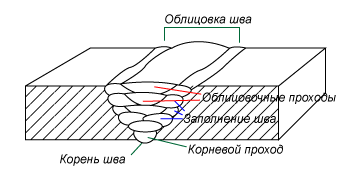

- обязательно разделывать швы,

- проваривать корень шва.

Прежде чем начать ремонт, нужно тщательно произвести осмотр рамы на наличие трещин. Для внутреннего осмотра подходит видео-эндоскоп. Если нет специализированного, можно приобрести USB-эндоскоп, который работает с ноутбуком или смартфоном.

Для ремонта нужно обеспечить доступ к месту повреждения, при необходимость демонтировать части мешающие в процессе работы. Лучшем методом будет освобождение рамы от всего навесного оборудования и элементов, чтобы уменьшить нагрузку. Если трещины разошлись, их нужно предварительно свести с помощью домкратов и обязательно промерять диагональные контрольные точки автомобиля. Разница расстояний не должна превышать 5 мм. Если будут отклонения, тогда на стапеле нужно тянуть раму.

Правка рамы, в том числе и в местах трещин производится в холодном состоянии кувалдой и молотками, с помощью оправок и поддержек.

На грузовиках и полуприцепах раму правят с помощью пневмо или гидро оборудования.

Трещины устраняются заваркой и клепкой усиливающих накладок.

Главная особенность в подготовке к сварке:

- определение видимого конца трещины (с помощью лупы);

- засверливание конца трещины (перед сверлением накернить центр под отверстие на расстоянии 5 - 10 мм от видимой границы трещины по линии её направления; сверлить сверлом диаметром 5-6 мм);

- разделка кромок под улом 90 градусов на глубину 2/3 толщины металла детали, плазменным резаком, если нет, можно болгаркой, но это дольше.

- зачистка кромок трещины шириной 20 мм (стальная щетка или электрошлифовальная машинка).

Трещины на лонжеронах устраняются:

Перед установкой накладки, шов нужно зачищать заподлицо с основным металлом.

Подготовка к сварке

Если нет возможности проварить корень, то за сварку рам лучше не браться.

- Первый проход проварка корня: ток 100 А проволока Св08 1,2мм газ смесь Ар + СО2 20% короткими валиками с лева на права поперек трещины с прерыванием дуги и не перегревая металл, но с образованием обратного валика.

- Второй и третий проход ток 110 А точно так же, но валики должны быть тонкие и перекрывать друг друга.

- Четвёртый проход ток 120 А валик во всю ширину разделки с небольшим заходом на основной металл, валики плотные и в зависимости от теплопотерь можно сплошным швом, но не перегревая металл (3-5 валиков и прерывание дуги).

- Пятый валик перекрывает в каждую сторону минимум варится так же но без прерывания дуги. Шов получается широкий выпуклый довольно ровный.

Вертикал варится только с верху вниз. Если клиент просит скрыть следы сварки, то пятый валик не варится.

Каждый случай сварки рам очень индивидуальный.

Большие швы за раз варить не стоит, так как в зоне термического воздействия метал закалиться и станет хрупким при деформации.

На фото раму уже делали, шов отвратительный. Пришлось переделывать.

Были разделаны швы под 90 градусов, там где VIN, пришлось просверлить отверстия, это для того, что бы снять напряжение, так часть трещины нельзя заварить, а если не делать отверстия, то от напряжения метала, трещина пойдет снова по сварке.

Швы были заварены по технологии выше.

Нужна ли накладка на раму?

В ремонте, что предоставлен выше, накладка не потребовалась. Лишний сварной шов не на пользу конструкции. Накладки применяются в случае, если нужно усилить раму, где уставший металл, и много вертикальных трещин. Накладки виде ромба или эллипса лучше вваривать, а не приваривать внахлест.

Для накладок и заплаток нужно брать такую же сталь из чего сделана рама.

Марки стали рам для автомобилей.

| Детали | ЗИЛ-130 | ГАЗ-53А | МАЗ-5335 | УАЗ-469 |

|---|---|---|---|---|

| Лонжероны | 30Т или 14Г2АФ | 25 | 19ХГС | 25 |

| Поперечены | 20, 08 или 14Г2 | 25, 08кп или 12ГС | 19ХГС или14ХГС | 20кп или 08 |

| Буфер | 20 | 25 | 08 или 20кп | |

| Буксирный крюк | 35 | 40 | 45 | 35 |

Для ремонта рам иномарок лучше брать металл от "донора".

Обработка рамы после ремонта

После проварки всех повреждений, раму нужно обработать. Закрыть металл от агрессивной среды. Для этого раму моют, отчищают "пескоструйкой" или металлическими щетками. Обезжиривают, грунтуют и красят, лучше обработать антигравием "Раптор" или защитным покрытием Line-X.

Цена ремонта рамы автомобиля

Цена ремонта зависит от многих факторов. И все зависит от места повреждения, цена существенно уменьшается если удастся произвести ремонт без демонтажа кузова, но в большинстве случаев кузов необходимо демонтировать. На что тратится большое количество времени.

4 comments on “Ремонт рамы - как правильно?”

Все так просто? В чем тогда сложности? А в том, что для диагностики и ремонта рамы необходимо специализированное и дорогостоящее оборудование, суммарная стоимость которого превышает 100 тыс. евро, а специалистов, обладающих навыками работы на таком оборудованием на всю Украину всего несколько десятков.

Бля, вот же вы уроды! Вы чужой опыт выкладываете и статьи с форумов срставляете. Гандоны.

Рамы автомобилей

Легковые автомобили некоторых типов, изготовленные на их базе полугрузовые модели, а также грузовые автомобили небольшой грузоподъемности имеют рамы, на которых крепятся кузов, кабины платформы. Все автомобили с несущим кузовом имеют небольшую подмоторную раму для двигателя и передней подвески автомобиля. Все рамы этого типа представляют собой штампо-сварную конструкцию. Лонжероны их штампуются из листовой низкоуглеродистой стали и обычно имеют закрытое прямоугольное сечение, которое образуется после сварки двух П-образных сечений или одного с нижним накладным плоским листом. Аналогичный профиль имеют и некоторые поперечины рам. Лонжероны соединяют дуговой автоматической сваркой или точечной контактной. В последнем случае П-образный профиль должен иметь фланцы, отогнутые наружу.

Точечную сварку элементов рам в зависимости от объемов производства выполняют на универсальных стационарных или подвесных точечных или стационарных многоэлектродных машинах. Для некоторых соединений применяют и рельефную сварку. Несмотря на большие технико-экономические преимущества сварки по сравнению с клепкой один из наиболее крупных узлов грузовых автомобилей — раму — изготовляют часто клепаной. Это в основном автомобили грузоподъемностью до 12 т.

Существует два направления развития технологии сварки рам — дуговая и точечная сварка. Рамы большегрузных автомобилей изготовляют обычно сварными с применением ручной и автоматической дуговой сварки. Рамы грузовых автомобилей грузоподъемностью до 12 т несколько европейских предприятий изготовляют с применением точечной сварки. Для соединения поперечины с лонжеронами используют связующие элементы в виде косынок и угольников.

На рис. 53 показано соединение одной из средних (а) и задней (б) поперечин рамы. Кроме этих основных силовых узлов рамы, точечной сваркой приваривают еще несколько мелких деталей. В некоторых конструкциях автомобилей для увеличения момента сопротивления средняя часть рамы усилена дополнительными мощными косынками, внутренними накладками, которые тоже приваривают точечной сваркой к полкам и вертикальной стенке лонжерона. Нагруженными элементами рам являются кронштейны рессор. Есть примеры приварки таких узлов точечной сваркой.

Рис. 53. Сварные соединения элементов рам грузовых автомобилей

Детали сварных рам изготовляют из стали толщиной 3—8 мм в зависимости от грузоподъемности автомобиля. Наиболее распространенным материалом для изготовления этих деталей до недавнего времени были углеродистые стали Ст08 и 25. В общей массе грузового автомобиля масса рамы составляет 10—-15%. Для снижения потребления металла начинают получать распространение более прочные низколегированные стали. Для упрочнения стали применяют и закалку, осуществляемую для лонжеронов в специальном штампе, охлаждаемом циркулирующим в нем маслом. Это исключает деформацию деталей при термообработке.

Замена клепаных рам грузовых автомобилей сварными весьма эффективна из-за существенного повышения их долговечности. По данным ИЭС им. Е. О. Патона, проведшим комплекс научно-исследовательских работ совместно с ГАЗом, при замене рам грузовых автомобилей ГАЗ-53А сварными, ожидаемый общий народнохозяйственный годовой эффект составит 1,765 тыс. руб.

В последнее время в зарубежной практике появились рамы только со сварными лонжеронами, к которым привариваются продольные усилители, накладки, косынки и детали крепежа. Для соединения лонжеронов в раму используют точные болты.

Заводы, изготовляющие сварные рамы, применяют горячекатаную сталь, поверхность которой перед сваркой зачищают от окислов вручную шлифовальными машинками. Этот дорогой способ подготовки поверхности применяют на предприятиях, изготовляющих сравнительно небольшое их количество. Менее трудоемкая подготовка поверхности (травление, дробеструйная обработка) требует дополнительных производственных площадей и соответствующего оборудования, что окупается только при большой программе выпуска.

Мелкие детали рамы сваривают на стационарных однофазных точечных машинах мощностью 200—300 кВА или более мощных трехфазных точечных машинах, если это элементы повышенной толщины. Раму сваривают на подвесных точечных машинах, предварительно собрав ее в приспособлении. При небольших объемах производства в таком приспособлении можно выполнять все основные сварочные работы. Для уменьшения количества оборудования к одному трансформатору подключают две пары клещей с разной оснасткой.

При более высоком темпе целесообразно в сборочном приспособлении выполнять только прихватку, затем переносить раму в поворотное приспособление для осуществления остальных сварочных операций. Раму в поворотном приспособлении крепят передней и задней поперечинами к двум его стойкам и вращают вокруг продольной оси. Отсутствие прижимов и фиксаторов создает хорошие условия для работы сварочными клещами.

При достаточно большом выпуске эти изделия сваривают на конвейере, где собранные рамы передвигают на тележках или транспортерах. Для сварки рам применяют подвесные точечные машины (мощностью 500—600 кВА при ПВ = 50%), смонтированные на подвесных тележках с приводом от электродвигателя. Клещи подвешивают на пружинных балансирах.

В последнее время в ИЭС им. Е. С. Патона разработана подвесная точечная машина со встроенным трансформатором. При мощности всего 60 кВА (при ПВ = 50%) можно получить ток короткого замыкания в зависимости от типа клещей до 33—46 кА.

Потребляемая мощность на этом оборудовании снижается в 8—9 раз. Масса клещей такого типа из-за сварочного трансформатора возрастает и достигает 105—112 кг.

На этом оборудовании сваривали образцы из стали 10Г2Б. Для металла средних толщин применяли относительно мягкие режимы с пульсирующим включением тока (табл. 11). Хорошие результаты достигнуты при соотношении длительности импульса сварочного тока и паузы 9 : 3. Модуляция сварочного тока 0,4— 0,65 надежно исключала выплески в процессе сварки.

| Толщины деталей, мм | Первый импульс (подогрев) | Второй импульс (сварка) | Третий импульс (отжиг) | Диаметр литого ядра, мм | Разрушающее усилие при срезе на точку, кгс | |||

| Сила тока кА | Продолжительность импульса, с | Сила тока, кА | Продолжительность импульса, с | Сила тока, кА | Продолжительность импульса, с | |||

| 6+6 | 16 | 3,6 | 32 | 3,6 | 26 | 2,4 | 21 | 11 000 |

| 6+8 | 16 | 2,4 | 28 | 2,8 | 32 | 2,0 | 20 | 13 000 |

| 8+8 | 16 | 2,4 | 28 | 3,8 | 26 | 2,8 | 20 | 12 500 |

| Примечание. 1. Во всех случаях Fсж= 960 кгс. 2. Приведенное среднее разрушающее усилие определено при испытании пяти образцов. | ||||||||

При точечной сварке на однофазных машинах подобных изделий на качество сварки оказывают влияние магнитные массы изделия и приспособления. Потому, очевидно, целесообразно для этих изделий применять трехфазные машины с выпрямлением тока во вторичном контуре.

Точечная сварка на подвесных точечных машинах имеет низкую производительность. Например, полный цикл сварки металла толщиной 7—8 мм составляет 30 с с учетом предварительного сжатия, проковка без тока—7—8 с. Основные параметры этого режима:

| Диаметр контактной поверхности, мм | 20 |

| Усилие на электродах при стадиях нагрева, кгс: | |

| первой и третьей | 2000 |

| второй | 1300 |

| Сила тока, кА: | |

| подогрев | 16 |

| сварка | 22 |

| отпуск | 18 |

| Продолжительность прохождения тока, с: | |

| подогрев | 2 |

| сварка | 6—7 |

| отпуск | 6 |

Применение многоэлектродных машин существенно увеличивает производительность сварки изделий из металла этих толщин.

Фирмой «Сияки» разработана автоматическая установка (рис. 54) для сварки только лонжеронов рамы грузового автомобиля. Раму в этом случае собирают с поперечными элементами на болтах. На установке предусмотрена сварка 22 пар лонжеронов разных модификаций, отличающихся расположением привариваемых деталей. Каждую модель лонжерона сваривают более чем в 40 точках с разным шагом между ними и колебанием толщин металла в пакете 2,5—5 мм.

Рис. 54. Автоматическая установка для сварки лонжеронов рам грузового автомобиля (фирма «Сияки»)

Установка имеет две параллельные позиции для правого и левого лонжеронов. На каждой из позиций установлены четыре пары сварочных клещей (рис. 55), которые перемещаются по двум координатам с вращением. Перемещение их осуществляется устройством с гидроприводом со скоростью до 200 мм/с.

Рис. 55. Схема расположения и перемещения клещей на автоматической установке для сварки лонжеронов:

Т1, Т2 — перемещение тележки со сварочными клещами; K1, К2, КЗ, К4 — клещи, расположенные на тележке Т1; К5, К6, К7, К8 — клещи, расположенные на тележке Т2; I — линейное перемещение тележек и клещей; Л1, Л2 — свариваемое изделие (лонжероны)

Клещи, примененные на этом оборудовании, имеют мощность 250 кВА при ПВ = 50%. Форма скобы С-образная с полезным вылетом 35 или 90 мм. Привод гидравлический с возможностью создания усилия на электродах до 2,5 тс. Управление клещей позволяет осуществлять многоимпульсный режим с отдельной регулировкой каждого импульса при постоянном усилии сжатия в течение всего цикла.

Тележка, на которой закреплены лонжероны, приводится в движение гидроусилителем от шагового электродвигателя. Ее положение определяется количеством импульсов, подаваемых на электродвигатель, и контролируется кодирующим устройством. Скорость перемещения тележки при рабочем ходе 200 мм/с при точности установки ±1,5 мм. Скорость перемещения для возврата в исходное положение до 500 мм/с. Пробег тележки лонжеронов на всю длину достигает 8 м. Управление машиной обеспечивается миникомпьютером с памятью на магнитной ленте.

IF-стали могут проявлять относительно низкую ударную вязкость после формования или глубокой вытяжки. Тем не менее концерн JFE недавно сообщил о применении уникальных технологий, позволяющих сочетать повышение прочностных характеристик за счет зернограничного рафинирования с дополнительным твердодисперсным упрочнением. Это предопределило создание высокопрочных (σв = 450 Н/мм2) мелкозернистых (7-8 мкм) IF-сталей, в которых содержание углерода приблизительно в два раза выше, чем в обычных IF-сталях.

Стали, упрочняемые в процессе сушки лакокрасочного покрытия (ВН-стали). Преимуществом ВН-сталей является упрочнение, достигаемое в едином технологическом потоке в процессе сушки лакокрасочного покрытия кузова. Упрочнение происходит в два этапа. Высокопрочный прокат, обладая исходной высокой пластичностью и низким значением предела текучести (сравнимыми с аналогичными показателями для низкоуглеродистых мягких сталей), приобретает высокую прочность при холодной штамповке с последующим дополнительным упрочнением (повышение пределов текучести и прочности) после сушки лакокрасочного покрытия при температуре более 150 °С. При размножении дислокаций в процессе деформации происходит перераспределение межузельных атомов растворенного углерода в матричной фазе с последующим их закреплением вследствие сушки на этих дефектах кристаллического строения. Мелкозернистая структура, обеспечиваемая добавками алюминия и других микролегирующих элементов, а также пониженное содержание вредных примесей увеличивают количество углерода на границах зерен и тем самым существенно повышают верхний предел упрочняемости ВН-сталей. Упрочняемость металла зависит от количества растворенного углерода, колебания содержания которого влияют на стабильность прочностных свойств. Прецизионное легирование ниобием и/или титаном с последующим высокотемпературным отжигом (после прокатки) обеспечивает необходимое выделение углерода из карбидов этих металлов, а также стабильную упрочняемость ВН-сталей. На упрочняемость ВН-сталей, содержащих титан, значительное влияние оказывает уровень содержания серы. Если ее содержание высокое, то наряду с TiC будет преимущественно выделяться фаза Ti4C2S2, растворить которую при температурах растворения карбида титана не удастся. Отсюда следует, что с уменьшением содержания серы в ВН-стали возрастают количество растворенного углерода в ней и, соответственно, упрочняемость. Марганец, в свою очередь, может нивелировать эффект повышенного содержания серы вследствие образования MnS.

Состав и технология производства ВН-сталей разработаны с целью увеличения предела текучести в процессе низкотемпературной термообработки, в особенности при сушке лакокрасочного покрытия. ВН-стали могут таким образом обеспечивать повышенную прочность металла детали, при этом сохраняя хорошую формуемость. В сравнении с другими штампуемыми сталями рассматриваемые стали обеспечивают следующие преимущества:

— повышенное сопротивление к вмятинам готовых деталей с небольшой деформацией при формовке (капот, крыша, двери, крылья);

— существенный потенциал сокращения массы при эквивалентном сопротивлении вмятинам (уменьшение толщины компенсируется увеличенным пределом текучести вследствие процесса термообработки).

ВН-стали применимы для изготовления наружных и конструктивных элементов кузова автомобиля. Гарантированный предел текучести этих сталей: 180, 195, 220, 260, 300 Н/мм2, эффект BH обычно превышает 35-40 Н/мм2.

Легирование фосфором повышает прочность и стойкость низколегированных низкоуглеродистых конструкционных сталей к атмосферной коррозии. Стали с твердорастворным упрочнением созданы для обеспечения повышенной прочности при сохранении хорошей способности к вытяжке. Упрочнение достигается за счет присутствия фосфора в твердом растворе феррита. Их применение особенно рекомендуется для конструктивных и крепежных деталей, к которым предъявляются требования по уровню усталостных свойств и ударной прочности. Стали раскислены алюминием, имеют меньшую способность к вытяжке в сравнении с IF-сталями. Стандартные уровни их предела текучести — 220, 260, 300 Н/мм2.

Двухфазные стали (Dual Phase (DP) steels — DP-стали) с ферритно-мартенситной (или ферритно-бейнитной) структурой имеют высокие прочностные свойства. «Мягкий» феррит (до 80%) придает высокие пластические свойства DP-сталям в исходном состоянии. В процессе штамповки деформационные напряжения концентрируются в ферритной фазе, при этом достигается высокая степень деформационного упрочнения (в сочетании с высоким относительным удлинением), что гарантирует очень высокий предел прочности DP-сталей. По сравнению с конструкционными низколегированными высокопрочными сталями (HSLA), имеющими аналогичное значение предела текучести, DP-стали демонстрируют более высокую скорость начального деформационного упрочнения, более высокое относительное удлинение и предел прочности, а также меньшее отношение σт/σв. Величина временного сопротивления DP-сталей достигает 1000 Н/мм2 (DP 700/1000). В DP-сталях углерод обеспечивает формирование мартенситной фазы и в комплексе со сбалансированными добавками Mn, Cr, Mo, V и Ni — их прочностные свойства. Состав двухфазных сталей очень разнообразен, например, состав горячекатаной стали напрямую связан с технологическими возможностями оборудования: чем больше возможности охлаждения на отводящем рольганге стана и ниже возможная температура смотки, тем ниже может быть содержание легирующих элементов. Принципиальная схема получения двухфазной структуры — выделение необходимого количества феррита и последующее интенсивное охлаждение для получения мартенсита — приведена на рис. 4.74.

Высокая способность к деформационному упрочнению обусловливает хорошее перераспределение напряжений и, следовательно, штампуемость. Предел текучести готовой детали существенно выше, чем исходной заготовки. Высокие конечные механические свойства обеспечивают высокую усталостную прочность и высокую способность к поглощению энергии, давая возможность использовать их в конструктивных элементах и элементах крепления. Однако для изготовления многих деталей автомобиля требуется очень высокопрочный металл (например, крепление дверей и др.), хотя они имеют простую форму. Вследствие этого их деформация в процессе производства недостаточна для получения преимуществ двухфазной стали. Для этого разработаны двухфазные стали широкого диапазона прочности: DP 450, 500, 600, 780, 980, 1180 при повышенной деформируемости. Здесь основная идея — повышение прочности с увеличением объемной доли мартенсита (рис. 4.75). Стали производятся в холоднокатаном и горячекатаном (DP 600) состояниях.

TRIP-стали (Transformation Induced Plasticity (TRIP) steels), микроструктура которых представляет собой ферритную матрицу с дисперсно-распределенными включениями прочной мартенситной и/или бейнитной составляющей. Временное сопротивление находится в интервале 590-980 Н/мм2. Обязательным условием реализации феномена высокой пластичности является наличие в структуре остаточного аустенита (≥ 5%), который постепенно претерпевает мартенситное превращение при деформации металла, все более увеличивая степень деформационного упрочнения в процессе формовки (рис. 4.76). Параллельно, аналогично DP-сталям, происходят другие процессы упрочнения. Прокат из TRIP-стали демонстрирует очень высокую прочность, пластичность и высокое равномерное удлинение. Содержание углерода, кремния и/или алюминия в TRIP-сталях повышено по сравнению с DP-сталями, однако для обеспечения свариваемости содержание углерода в них не должно превышать 0,2%. При минимально допустимых концентрациях углерода остаточный аустенит превращается в мартенсит уже на начальных стадиях деформирования. При повышенном содержании углерода остаточный аустенит более стабилен и мартенситное превращение происходит только при штамповке вследствие высокой степени деформации. Более того, остаточный аустенит в этом случае содержится в структуре уже готового изделия, и дополнительное мартенситное превращение (упрочнение) происходит даже в результате возможного столкновения автомобиля с каким-либо объектом.

Типичный химический состав TRIP-сталей включает: 0,2% С, 1,5% Mn и 1,5% Si (легированные кремнием TRIP-стали 700/800) или 0,2% С, 1,5% Mn и 2,0% Al (легированные алюминием TRIP-стали 600). Степень упрочнения DP- и TRIP-сталей гораздо выше, чем низколегированных HSLA-сталей, что обеспечивает их несомненные преимущества применительно к процессам штамповки и формования.

Для получения стабильного остаточного аустенита после непрерывного отжига необходима повышенная концентрация углерода в нем. Обогащение углеродом происходит при превращении в феррит и бейнит. Чтобы усилить обогащение углеродом, следует предотвратить выделение цементита, и для этого в состав стали добавляют кремний и алюминий. TRIP-стали отличаются высоким значением n и низким значением r и пригодны к глубокой вытяжке. TRIP-стали, как и двухфазные, обладают высокой способностью к энергопоглощению, стали обоих классов упрочняются при сушке лакокрасочного покрытия, а в TRIP-стали, кроме того, с повышением скорости деформирования активируется мартенситное превращение. TRIP-стали, как и двухфазные, с успехом применяют для изготовления деталей конструкции автомобиля.

TRIP-стали производятся в холоднокатаном и горячекатаном состоянии. Стандартный продукт, производимый ведущими металлургическими компаниями: TRIP 590, TRIP 690, TRIP 780 (цифры означают минимальный гарантированный уровень временного сопротивления в Н/мм2), для наиболее прочной стали относительное удлинение составляет не менее 23% для холоднокатаной и 20% для горячекатаной стали. Применение TRIP-сталей предпочтительно для изготовления элементов безопасности и креплений бампера.

Многофазные стали (Complex Phase (CP) steels — CP-стали) имеют высокодисперсную ферритную структуру с большой объемной долей твердых фаз (структурных составляющих). Обычно композиция легирования отличается от применяемой для DP- и TRIP-сталей дополнительным микролегированием ниобием, титаном и/или ванадием с целью формирования мелкодисперсных упрочняющих фаз. CP-стали обладают высоким значением предела текучести (обычно более 800 Н/мм2), а также способностью демпфировать ударные воздействия в упругой области и при малых деформациях. Семейство многофазных сталей расширяет интервал горячекатаных сверхвысокопрочных сталей. Основные преимущества сталей этого типа — комбинация высокой прочности и пластичности вследствие исключительно дисперсной структуры, состоящей из феррита и бейнита (800), дисперсионно-упрочненного бейнита (1000) и мартенсита (1200) (рис. 4.77), а также большая толщина (горячекатаное состояние). Разработаны многофазные холоднокатаные листовые стали класса прочности 980 Н/мм2, обладающие способностью к отбортовке, хорошими динамическими характеристиками и свариваемостью: их используют для изготовления деталей сидений и элементов конструкции кузова. Сохранение гарантированной способности к отбортовке обеспечивается однородной структурой относительно прочного феррита и продуктов низкотемпературного превращения.

Листовые стали, содержащие 0,07% С, 0,6% Si, 2,4% Mn, имеют следующие типичные показатели свойств: σт = 710 Н/мм2, σв = 1010 Н/мм2, δ5 = 14%, δр = 8%.

Современные многофазные стали разрабатывались не только с целью понижения массы, но и для повышения безопасности эксплуатации автомобилей. Использование традиционных механизмов упрочнения, таких как твердорастворное или дисперсионное упрочнение, ухудшают штампуемость. В отличие от традиционных материалов двухфазные, CP- и TRIP-стали демонстрируют большую прочность при достаточно хорошей штампуемости (причем в некоторых случаях очень высокой) (рис. 4.78). Механические свойства многофазных сталей превосходят механические свойства холоднокатаных высокопрочных сталей (HSLA). Эти стали характеризуются более высокой прочностью по сравнению с высокопрочными сталями типа IF. Однако производство таких сталей весьма сложно и требует точного соблюдения технологических параметров.

Мартенситные стали (Martensitic (Mart) steels) обеспечивают величину временного сопротивления до 1500 Н/мм2. Эти стали подвергают закалке с последующим отпуском для повышения пластичности и обеспечения высокой формуемости при очень высоких величинах деформации. Сверхвысокопрочные листовые стали используются, главным образом, для элементов жесткости. Детали из таких сталей изготавливают гибкой в штампах или на роликовых машинах, однако такие стали склонны к растрескиванию и упругому возврату. В последние годы переходят на более высокотехнологичные процессы — горячей листовой штамповки с закалкой в штампе. Листовую заготовку помещают в нагревательную печь, выдерживают до достижения температуры аустенитной области, передают на пресс, где выполняется штамповка в аустенитной области, после чего быстро охлаждают в штампе для получения мартенситной структуры. Для стали, содержащей 0,2% С, 1,2% Mn и 0,002% В, требуется скорость охлаждения не менее 30 °С/с. Технология используется для изготовления изделий сложной формы, таких как элемент жесткости стойки кузова автомобиля.

Для дальнейшего повышения прочности требуется решить много задач: способность к гибке и сохранение формы после штамповки, свариваемость, большой разброс механических свойств, склонность к водородному охрупчиванию.

Свариваемость особенно важна для высокопрочных листовых сталей с покрытием. При

Выделения в стали NANOHITEN имеют чрезвычайно высокую термическую стабильность (рис. 4.80) при температурах 650 °C и выше (слабую склонность к коагуляции). Авторы предполагают, что это связано с торможением диффузии титаном, но нельзя исключать влияние молибдена. Процесс горячей прокатки, используемый в производстве стали NANOHITEN, фактически аналогичен обычному процессу производства стали стандартных категорий, и дисперсионно-упрочненная однофазная ферритная структура получена при температуре смотки, используемой для стандартных сталей. Если обычная дисперсионно-упрочненная сталь смотана при таких высоких температурах, в структуре обычно формируется перлит, в данном случае была стабильно получена ферритная однофазная структура, так как в стали снижено содержание углерода и присутствует добавка молибдена, который подавляет образование перлита. Кроме того, в отличие от многофазных сталей и обычных дисперсионно-упрочненных сталей, которые склонны к изменению прочности в зависимости от условий смотки, отклонения предела прочности стали NANOHITEN незначительны из-за комбинации однофазной ферритной структуры и стабильности выделений. Кроме того, так как большое упрочнение, связанное с выделениями, происходит в процессе смотки в рулон, сталь NANOHITEN класса 780 в процессе прокатки имеет сопротивление деформации, эквивалентное сталям классов 540-590 Н/мм2.

Сталь NANOHITEN обеспечивает чрезвычайно хороший баланс удлинения и раздачи отверстия по сравнению с обычной высокопрочной сталью. Она может быть произведена в виде тонких горячекатаных листов и использоваться для горячего глубокого гальванизирования, ее потенциальное использование не ограничено деталями шасси, но включает и конструктивные элементы кузова автомобиля. Для данной стали наблюдали увеличение предела усталости, соответствующее повышению прочности (в отличие от стали с добавкой кремния). В связи с низким содержанием углерода сталь имеет хорошую свариваемость.

Одна из основных металловедческих идей — «структура определяет свойства». Один из вариантов практического ее применения — получение гаммы структур путем применения оборудования с широким интервалом технологических возможностей: например схем охлаждения. Из низколегированной стали одного химического состава можно получить, например, следующий набор структур: полигональный феррит + перлит (здесь может быть несколько классов прочности в зависимости от размера зерна феррита, определяемого режимом прокатки и последующего охлаждения); феррит + бейнит; бейнит различных типов; бейнит + мартенсит (5%); феррит + мартенсит (≤ 50%); мартенсит (≥ 60%) + феррит и др.

Временное сопротивление при этом может меняться от 550-600 до 1000-1200 Н/мм2, соотношение σт/σв от 0,60-0,65 до 0,85-0,90 и др. При этом выплавляется и разливается одна марка стали, упрощается технология выплавки и разливки. Путем изменения технологии прокатки получаются различные продукты. В этом подходе есть свои минусы и плюсы; основной минус состоит в том, что для стали ряда классов прочности (менее прочных) могут быть использованы и более дешевые варианты легирования.

Читайте также: