К образованию каких дефектов подвержены сварные швы из аустенитных сталей

Обновлено: 01.05.2024

Сварка аустенитных сталей признается достаточно сложным, но при этом вполне выполнимым процессом, который имеет немалое количество нюансов. Их следует учитывать тогда, когда планируется сваривать конструкции из подобных сплавов.

1 Немного информации об аустенитных сплавах

Аустенитные стали – это композиции на железной основе с большим объемом легирующих добавок, ключевыми из коих являются хром и никель. Общий объем всех легирующих элементов в таких сплавах может равняться 65 процентам. Композиции аустенитного класса активно эксплуатируются в разных сферах машиностроения, включая энергетическое и химическое, так как изделия из них могут эффективно функционировать при разных показателях температуры.

Различают высоколегированные, жаропрочные, коррозионностойкие и жаростойкие композиции. Все они обладают различными свойствами, что и обуславливает их служебное назначение.

Например, жаропрочные стали, улучшаемые вольфрамом и молибденом, способны долгое время противостоять высоким температурным нагрузкам. Конструкции из коррозионностойких сплавов не боятся вредного влияния агрессивных сред, а жаростойкие сохраняют свою химическую структуру при температурах до +1150 градусов.

После грамотно проведенной термообработки описываемые сплавы обретают уникальные пластические и прочностные характеристики. Так, после закалки по уровню пластичности они превосходят обычные углеродистые стали в несколько раз. В целом стоит отметить, что именно режимы термической обработки оказывают огромное влияние на структуру аустенитной стали (такое же, как и их химический состав).

По системе легирования интересующие нас композиции подразделяют на два больших класса: хромомарганцевые и хромоникелевые. Кроме того, отдельно выделяют хромоникельмарганцевые и хромоникельмолибденовые составы.

2 Описание особенностей сварки

Такие стали сваривать достаточно сложно, так как они имеют явно выраженную склонность к формированию в околошовной области и непосредственно в сварном шве горячих трещин и микронадрывов. Указанные дефекты появляются из-за возникновения в сплаве крупнозернистой макроструктуры (другими словами, они имеют межкристаллитный характер).

Металл сварных соединений, когда речь идет об аустенитных композициях, характеризуется особой формой кристаллизации (ее называют ячеисто-дендритной), которая становится причиной появления легкоплавких фаз и очень крупных кристаллов столбчатого типа. Увеличить стойкость швов можно при помощи специальных технологий, дающих возможность устранить указанную структуру металла. Суть таких методик обычно заключается в измельчении кристаллов, а также в уменьшении количества серы и фосфора в металле.

Очень часто с горячими трещинами борются при помощи снижения уровня проплавления металла и посредством использования материалов для сварки, которые производятся из сталей электрошлакового переплава либо вакуумной выплавки. Иногда существенно снизить опасность образования трещин можно увеличением ликвирующих добавок (например, бора) до таких показателей, которые позволяют получить на кристаллитах обильную эвтектику.

Если же указанные методики не подходят, используется универсальный способ предупреждения трещин, который предполагает модификацию кристаллизационной схемы сварных швов, приводящий к увеличению степени растворимости ликвирующих добавок в первичном феррите, присутствующем в них. При изменении схемы отмечается дезориентация и измельчение структуры феррита и кристаллов аустенита, что значительно снижает активность появления трещин. Процесс модификации швов выполняется посредством добавки таких легирующих компонентов, как молибден, хром, алюминий или кремний.

3 Тонкости сварки жаропрочных сплавов аустенитного класса

Сварные соединения таких сталей должны на протяжении долгого времени эксплуатации при высоких температурах не изменять своих механических (весьма, заметим, высоких) возможностей. Выполнить данное условие непросто из-за того, что в металле шва при быстром его охлаждении после сварки наблюдается закрепление неравновесных структур. Они уменьшают пластические характеристики сварного соединения уже при температуре около +350 °С (так как происходят бурные диффузионные процессы).

Кроме того, при температурах от +500 до +650 °С отмечается формирование α-фазы и в то же самое время выпадение карбидов, от +350 до +500 °С (при выполнении операции термического старения) – образование хрупкости. Очень хрупким металл становится и при выдержке, производимой при температуре около 800 °С (она приводит и к уменьшению прочности соединения). С целью минимизации указанных негативных явлений в жаропрочных сплавах пытаются уменьшить содержание углерода (в металле шва и в основном металле).

В жаропрочных сталях нередко образовываются и трещины в околошовной области, вызываемые понижением прочностных и пластических показателей основного металла во время его термической обработки. Подобные дефекты обусловлены тем, что кислород и углерод в больших количествах, будучи поверхностно-активными элементами, способны стать причиной возникновения эвтектик легкоплавкого типа. А при продолжительной работе конструкций, сделанных из жаропрочных сталей, в области сварного шва нередко появляются интерметаллиды и карбиды (мелкодисперсные), которые делают соединение хрупким.

Все эти проблемы решаются наплавкой специального металлического слоя с двухфазной структурой, которая не имеет ничего общего с основным металлом. Но при эксплуатации сварных конструкций дополнительный слой упрочняется, что через некоторое время снова приводит к образованию деформированного участка и все тех же трещин. Избавиться от них можно высокотемпературной (порядка 1100 градусов) аустенизацией и следующим за ней самонаклепом либо стабилизирующим отжигом. Последний осуществляется при температуре не менее 750 градусов.

4 Электрошлаковая сварка аустенитных сплавов

Данный вид сварки сводит к минимуму вероятность появления горячих трещин, что обусловлено технологией ее выполнения. Электрошлаковый процесс характеризуется:

- отсутствием значимых угловых деформаций в стыковых зонах;

- небольшой скоростью передвижения нагревательного оборудования;

- "мягкой" кристаллизацией ванны.

При этом высокие рабочие температуры (от 1200 °С) с течением времени приводят к околошовным (по своей сути локальным) разрушениям металла шва. Если же электрошлаковой сварке подвергаются сплавы с высокой коррозионной стойкостью, в соединении нередко формируется так называемая ножевая коррозия, нивелировать которую можно при помощи стабилизирующего отжига и закалки металла.

Выполняется описываемый вид сварки электродами пластинчатой формы (их толщина находится в пределах 6–20 миллиметров) либо трехмиллиметровой проволокой. Пластинчатые стержни рекомендуется применять для деталей, имеющих малые по длине сварные швы, но большую толщину.

Проволока дает возможность изменять процесс кристаллизации соединения и форму сварной ванны, за счет чего риск появления трещин значительно снижается. Но производство проволоки требует больших финансовых и трудовых затрат, чем изготовление пластинчатых стержней. Кроме того, ее жесткость уменьшает надежность функционирования подающих и токоподводящих механизмов оборудования, используемого для сварки.

Флюсы для электрошлакового процесса:

При работе с жаропрочными композициями допускается применять и безокислительные фторидные флюсы, но их использование в некоторых случаях требует обдува шлаковой ванны (ее верхних слоев) струей аргона.

5 Ручная дуговая сварка

Этот процесс проводится таким образом, чтобы заданный химсостав шовного металла оставался неизменным при любых пространственных положениях и вариантах соединений. При этом во внимание обязательно принимается объем наплавленного металла и степень проплавления основного металлического слоя.

Добиться соблюдения данных условий можно посредством изменения состава покрытия применяемых электродов. Покрытие подбирают так, чтобы в шве не было трещин горячего типа, и присутствовал (в требуемых количествах) первичный феррит. Чаще всего, используются фтористокальциевые стержни. Ими не совершают поперечные колебания (а также в процессе сварки поддерживают короткую дугу), что снижает опасность появления изъянов, обусловленных прилипанием брызг.

Специалисты рекомендуют осуществлять ручную сварку ниточными швами при помощи электродов сечением три миллиметра. Желательно, кроме всего прочего, на протяжении 60–90 минут перед началом процесса прокаливать сварочные стержни при температуре от 250 до 400 градусов. Подобная предварительная их подготовка исключает вероятность формирования пор в получаемом соединении.

Покрытые стержни эксплуатируют при электродуговой сварке на обратнополярном постоянном токе. Показатель его силы, как правило, выбирают по отношению к сечению сварочного электрода на 15–30 А/мм выше. На максимальном токе выполняют работы в нижнем положении. А в вертикальном и потолочном положениях нужно использовать меньшую (на 10–30 процентов) силу тока.

6 Сварка в атмосфере защитных газов

Методика позволяет сваривать изделия разной толщины – от десятых частей до нескольких десятков миллиметров, применяя активные и инертные газы, а также их смеси. За счет такого разнообразия защитной среды сварщик имеет возможность подбирать условия ввода в металл требуемого количества тепла и изменять эффективность электродуги, расширяя тем самым технологический потенциал сварочной операции.

Сварка в защитной газовой атмосфере может производиться в любых пространственных положениях. По этой причине она очень часто используется вместо дугового процесса, особенно в тех случаях, когда защитная среда создается инертным гелием либо аргоном. В данной ситуации сварку ведут плавящимися либо вольфрамовыми стержнями. Они идеальны для соединения изделий 5–7 миллиметров толщиной (например, тонкостенных труб) и сваривания корневых швов.

Сварка в защитных газах осуществляется импульсной или горящей дугой. Рациональнее использовать первый вид дуги, так как он снижает проявления коробления кромок, которые подвергаются свариванию, а также снижает длину околошовного участка, гарантируя при этом качественное создание шва на небольшой по толщине конструкции.

Вольфрамовые стержни для сварки аустенитных сплавов эксплуатируют без присадочного материала либо с таковым. Выбор конкретного способа зависит от конструкции и толщины сварного соединения. Сварка проводится на токе (постоянном), имеющем прямую полярность, в автоматическом режиме либо вручную (тогда нужно применять горелки специального вида). Отметим, что автоматическая сварка аустенитных композиций с большим объемом алюминия ведется на переменном токе.

В смеси газов и в активных газах обычно используют плавящиеся сварочные стержни. Они, впрочем, подходят и для выполнения операции в инертных средах. Последние, в частности, рекомендуют для соединения изделий из высоколегированных сплавов, в составе коих имеется титан, алюминий и иные компоненты, считающиеся легкоокисляемыми.

Плавящиеся электроды обеспечивают высокое качество процесса при импульсно-дуговой сварке, выполняемой в смеси углекислого газа, кислорода и аргона, а также в чистом аргоне. Данным способом, как правило, соединяют конструкции малой толщины. Импульсно-дуговая операция в инертной среде обеспечивает минимальную вероятность образования трещин.

Плазменной сваркой в защитной атмосфере чаще всего соединяют стали толщиной не более 12 миллиметров. Использовать плазму для сварки более массивных деталей нет смысла, так как в сварных швах формируются подрезы, снижающие качество операции.

Проволоки Св-06Х20Н11МЗТБ, 08Х25Н13БТЮ, 08Х20Н9С2БТЮ, 06Х19Н10МЗТ, 07Х18Н9ТЮ для сварки аустенитных сплавов с большим уровнем легирования создаются с учетом того, что они обязаны обеспечивать необходимые механические показатели и высокую стойкость против ржавления. В связи с этими требованиями в проволоках имеется высокое содержание хрома, ниобия, алюминия, титана и кремния.

7 Все нюансы сваривания аустенитных сталей под флюсом

Нефтехимические и химические предприятия для соединения элементов разнообразного специального оборудования из аустенитных сплавов чаще всего используют именно сварку под флюсом. Она гарантирует неизменность характеристик металла и его состава по всей протяженности сварного соединения. При этом указанное постоянство свойств наблюдается и при сварке с разделкой кромок, и при операции без разделки.

Указанное достоинство сварки под флюсом позволяет получать любые по длине швы без появления в них кратеров и обеспечивает следующие преимущества:

- потери на огарки и угар существенно снижаются (до 10–20 процентов);

- поверхность соединения формируется без каких-либо затруднений;

- допускается соединение стальных изделий толщиной до 4 сантиметров без потребности в разделке кромок (при этом обеспечивается высокий зазор);

- снижается трудоемкость мероприятий подготовительного плана, так как на заготовках более 12 мм толщиной не нужно разделывать кромки;

- увеличивается стойкость металла к ржавлению, обусловленная малой чешуйчатостью сварных соединений;

- отличная защита сварочной области от процессов окисления.

Легирование соединительного шва осуществляется через сварочную проволоку либо флюс. Более качественную стабильность структуры шва обеспечивает проволока, которая изготавливается по Государственному стандарту 2246. В качестве флюсов применяются составы без фтора (высокоосновные), а также фторидные композиции с низким содержанием кремния. Именно такие флюсы (АНФ-14, АН-26 и другие) обеспечивают малый угар компонентов, вводимых в сталь с целью легирования, и формируют слабо- или вовсе безокислительные среды.

Если сварка осуществляется под бесфтористыми флюсующими составами, процесс ведется на прямом по полярности токе, под фтористыми – на обратном. В обоих случаях при этом применяется постоянный ток. По сравнению со сваркой углеродистых сталей силу тока для выполнения сварки аустенитных композиций берут на 10–30 процентов меньшую (при условии, что нужно получить аналогичный уровень проплавления металла).

Обратите внимание! Флюсы, которые применяются для соединения изделий из высоколегированных сталей, перед сваркой всегда прокаливают. Температура данной операции – от 500 до 900 градусов, продолжительность – не менее 60 и не более 120 минут. Если все советы по сварке проволоками с высокой степенью легирования под флюсом будут учтены, сварной шов стопроцентно получит заданные характеристики.

Особенности сварки аустенитных сталей

Основные трудности сварки рассматриваемых сталей и сплавов обусловлены многокомпонентностью их легирования и разнообразием условий эксплуатации сварных конструкций. Главной и общей особенностью сварки является склонюсть к образованию в шве и околошовной зоне горячих трещин, имеющих межкристаллитный характер. Они могут наблюдаться как в виде мельчайших микро-надрывов, так и видимых трещин. Горячие трещины могут возникнуть и при термической обработке или работе конструкции при повышенных температурах. Образование горячих трещин связано с формированием при сварке крупнозернистой макроструктуры, особенно выраженной в многослойных швах, когда кристаллы последующего слоя продолжают кристаллы предыдущего слоя, и наличием напряжений усадки.

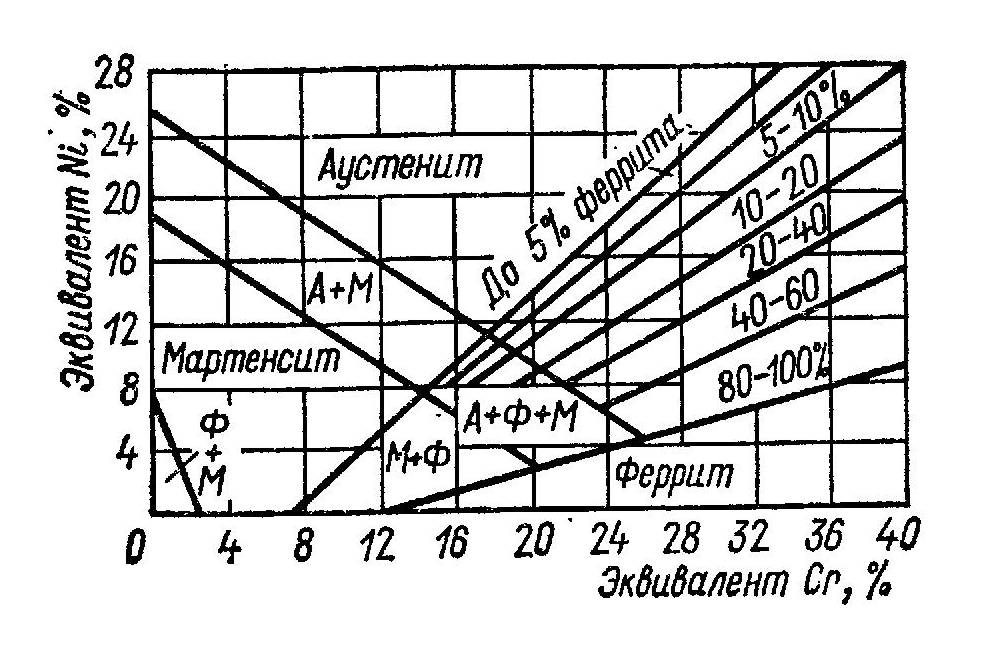

Металлу сварных швов свойственны ячеисто-дендритные формы кристаллизации, что приводит к образованию крупных столбчатых кристаллов и обогащению междендритных участков примесями, образующими легкоплавкие фазы. В аустенитных швах столбчатая структура выражена наиболее четко. Применение методов, способствующих измельчению кристаллов и устранению столбчатой структуры, повышает стойкость швов против образования горячих трещин. Одним из таких методов является получение швов, имеющих в структуре некоторое количество первичного δ-феррита. Положительное действие феррита в аустенитно-ферритных швах на предупреждение образования в них горячих трещин связано с изменением схемы кристаллизации и большей растворимостью в нем ликвирующих примесей. Одновременное выпадение из жидкой фазы кристаллов аустенита и первичного δ-феррита приводит к измельчению и дезориентации структуры, т. е. к уменьшению сечения столбчатых кристаллов, разделенных участками первичного δ-феррита. В результате вероятность образования горячих трещин по местам расположения жидких прослоек уменьшается. Получение аустенитноферритных швов достигается их дополнительным легированием ферритообразующими элементами, такими как хром, кремний, алюминий, молибден и др. В изделиях, Работающих как коррозионно-стойкие при температурах до 400° С., допукается содержание феррита до 20–25%. В изделиях из жаропрочных и жаростойких сталей, работающих при более высоких температурах, с целью предупреждения сигматизации количество δ-феррита в швах ограничивают 4 – 5%.

В сталях с большим запасом аустенитности получение швов с аустенитноферритной структурой затруднено. Возможность предотвращения в них горячих трещин достигается ограничением содержания в швах примесей, образующих легкоплавкие эвтектики (фосфора, серы). для этого применяют сварочные материалы, изготовленные из сталей вакуумной выплавки или электрошлакового переплава, и ограничивают проплавление основного металла. В некоторых случаях можно улучшить стойкость швов против горячих трещин повышением содержания ликвирующих примесей до концентраций, обеспечивающих получение на завершающих стадиях кристаллизации обильной эвтектики на поверхности кристаллитов, например при легировании стали бором (0,3 – 1,5%). При этом уменьшаются деформации, накапливаемые в металле шва к концу кристаллизации, вследствие понижения верхней температуры эффективного интервала кристаллизации. Снижение действия силового фактора (ограничением тока, заполнением разделки валиками небольшого сечения, рациональной конструкцией соединения и др.) также является фактором предупреждения горячих трещин.

Кроме сложности получения на аустенитных высоколегированных сталях и сплавах швов без горячих трещин, имеются и другие особенности сварки, обусловленные особенностями их использования. К сварным соединениям жаропрочных сталей предъявляется требование сохранения в течение длительного времени высоких механических свойств при повышенных температурах. Большие скорости охлаждения при сварке приводят к фиксации неравновесных структур в металле шва. В процессе эксплуатации при температурах выше 350°С в результате диффузионных процессов в стали появляются новые структурные составляющие, приводящие к снижению пластических свойств металла шва. Термическое старение при 350 – 500°С вызывает появление «475-градусной хрупкости», а при 500 – 650°С приводит к выпадению карбидов и одновременно к образованию σ- фазы. Выдержка при 700 – 850°С интенсифицирует образование σ-фазы с соответствующим сильным охрупчиванием металла при более низких температурах и снижением прочности при высоких температурах. При этом возрастает роль и интерметаллидного упрочнения. В процессах теплового старения аустенитных сталей ведущее место занимают процессы карбидного и интерметаллидного упрочнения, поэтому для уменьшения склонности сварных соединений жаростойких и жаропрочных сталей к охрупчиванию в результате выпадения карбидов эффективно снижать содержание углерода в основном металле и металле шва.

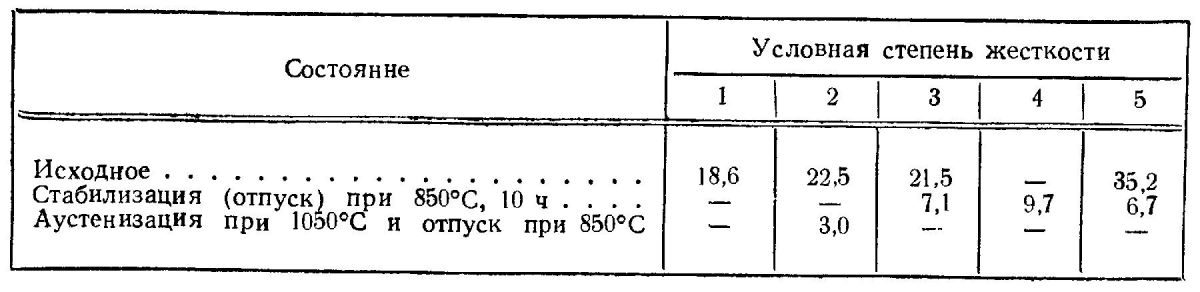

В околошовной зоне некоторых жаропрочных аустенитных сталей под действием термического цикла сварки снижаются пластические и прочностные свойства, что может повести к образованию в этой зоне трещин. Подобные изменения свойств основного металла вызываются развитием диффузионных процессов, приводящих к повышенной концентрации в металле околошовной зоны поверхностно-активных элементов (углерода, кислорода и др.), которые совместно с другими примесями могут образовывать легкоплавкие эвтектики и в конечном итоге обусловливать появление горячих трещин. Кроме того, при длительной эксплуатации в этой зоне могут выделяться мелкодисперсные карбиды и интерметаллиды. Образование непрерывной прослойки карбидов и интерметаллидов по границам зерен приводит к охрупчиванию шва. При сварке этих сталей для предупреждения горячих трещин в шве часто получают наплавленный металл, по составу отличающийся от основного и имеющий двухфазную структуру. Однако в процессе высокотемпературной эксплуатации происходит карбидное и интерметаллидное упрочнение такого наплавленного металла и соответствующее снижение его пластических свойств, что приводит к локализации в околошовной зоне деформаций и образованию в ней трещин. Этому способствуют и значительные остаточные сварочные напряжения, а также рабочие напряжения. Предотвращение подобных локальных разрушений достигается термической обработкой: аустенизацией при 1050 – 1100°С для снятия остаточных сварочных напряжений, самонаклепа и придания сварному соединению более однородных свойств. В некоторых случаях аустенизация сопровождается последующим стабилизирующим отжигом при 750 – 800°С для получения относительно стабильных структур в результате выпадения карбидной и интерметаллидной фаз.

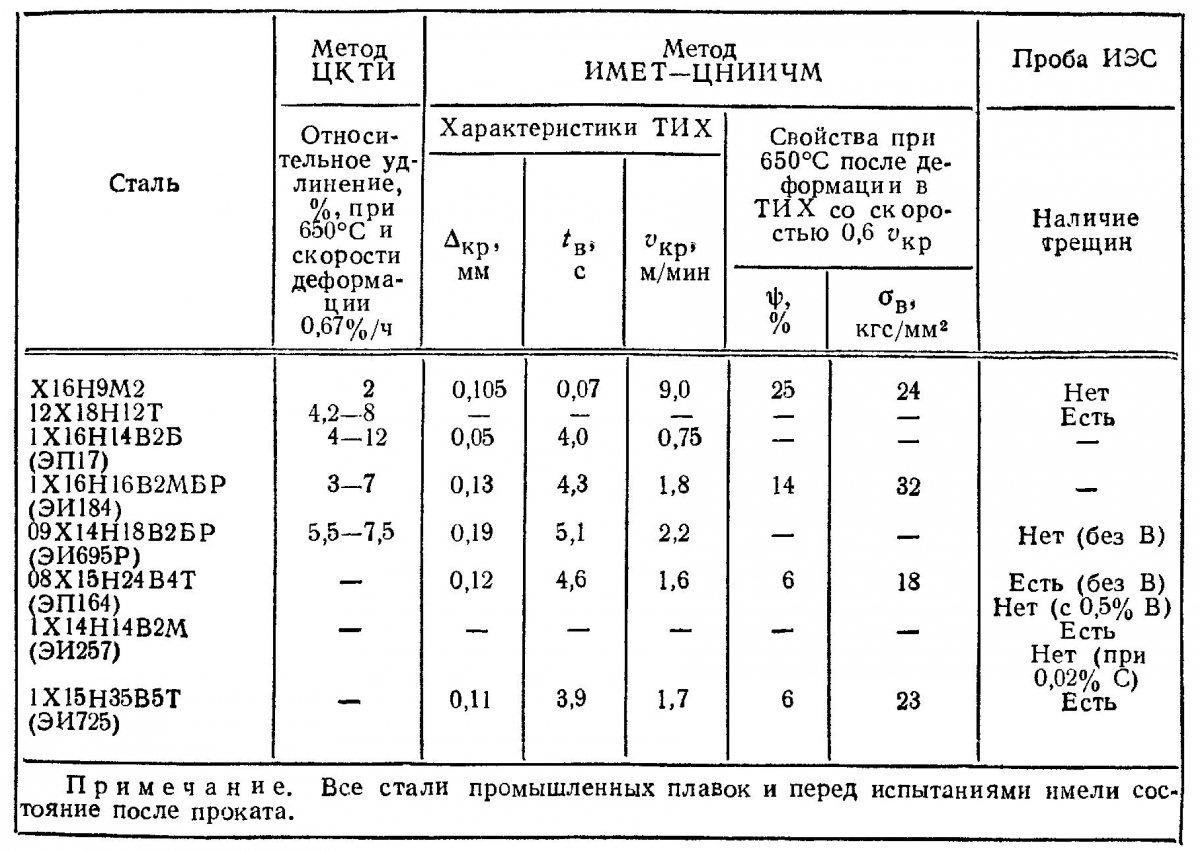

Локальные разрушения характерны для участка перегрева околошовной зоны и являются межкристаллическими разрушениями вследствие концентрации деформаций по границам зерен и развития процессов межзеренного проскальзывания. Упрочнение границ зерен стали типа Х16Н9М2 за счет молибдена, образующего карбиды по границам зерен, а также уменьшение содержания углерода (до 0,02%) или увеличение содержания бора до 0,5% в сталях 1Х15Н24В4Т (ЭП164) и 1Х14Н14В2М (ЭИ257) соответственно повышает сопротивляемость сталей локальным разрушениям (табл. 1). другим средством снижения склонности к локальным разрушениям является получение более пластичного металла шва.

Таблица 1. Сопротивление локальным разрушениям металла околошовной зоны ряда жаропрочных аустенитных сталей

При сварке высокопрочных сталей в околошовной зоне возможно образование холодных трещин. Поэтому до сварки рекомендуется произвести их аустенизацию для получения высоких пластических свойств металла, а упрочняющую термическую обработку проводить после сварки. Предварительный и сопутствующий нагрев до 350 – 450°С также уменьшает опасность образования холодных трещин.

При сварке жаростойких сталей под действием нагрева в металле швов могут наблюдаться такие же структурные изменения, как и при сварке жаропрочных сталей. Большинство жаростойких сталей и сплавов имеют большой запас аустенитности и поэтому при сварке не претерпевают фазовых превращений, кроме карбидного и интерметаллидного дисперсионного твердения. На этих сталях также возможно образование холодных трещин в шве и околошовной зоне, предупреждение которых в некоторых случаях может быть достигнуто предварительным нагревом до 250 – 550°С.

Высоколегированные аустенитные стали и сплавы наиболее часто используют как коррозионно-стойкие. Основным требованием, которое предъявляется к сварным соединениям, является стойкость к различным видам коррозии.

Общие технологические условия сварки аустенитных сталей

Аустенитные стали и сплавы обладают комплексом положительных свойств, поэтому одну и ту же сталь иногда можно использовать для изготовления изделий различного назначения: коррозионно-стойких, хладостойких или жаропрочных. При этом требования к свойствам сварных соединений и технология сварки будут различными. Однако теплофизические свойства аустенитных сталей и склонность к образованию в шве и околошовной зоне горячих трещин определяют некоторые общие особенности их сварки.

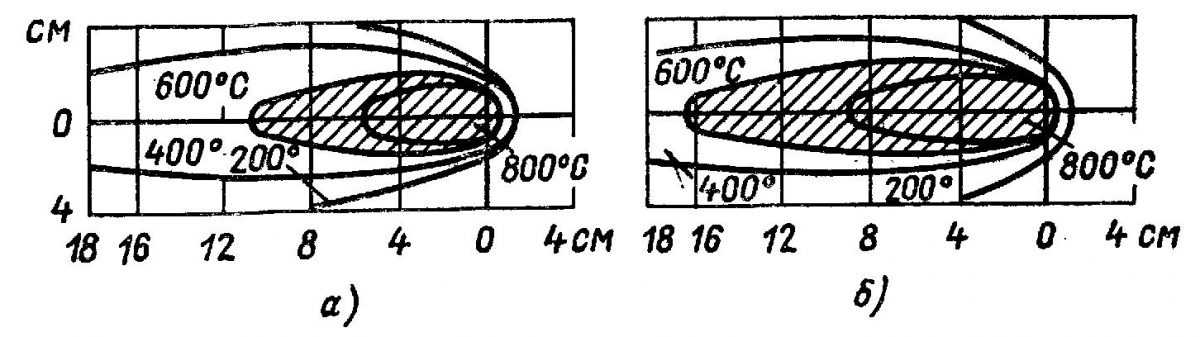

Рис. 1. Схемы температурных полей при сварке углеродистой (a) и хромоникелевой сталей (б)

Характерные для большинства высоколегированных сталей низкий коэффициент теплопроводности и высокий коэффициент линейного расширения обусловливают при одинаковой погонной энергии и прочих равных условиях (метода сварки, геометрии кромок, жесткости соединения и др.) расширение зоны проплавления и областей, нагретых до различных температур, и увеличение суммарной пластической деформации металла шва и околошовной зоны (рис. 1). Это увеличивает коробление изделий. Поэтому для высоколегированных сталей следует применять способы и режимы сварки, характеризующиеся максимальной концентрацией тепловой энергии, или уменьшать ток по сравнению с током при сварке углеродистой стали. Нагрев до высоких температур сварочной проволоки в вылете или металлического стержня электрода для ручной сварки за счет повышенного удельного электросопротивления при автоматической и полуавтоматической дуговой сварке требует уменьшения вылета электрода и повышения скорости его подачи. При ручной дуговой сварке уменьшают длину электродов и допустимую плотность сварочного тока.

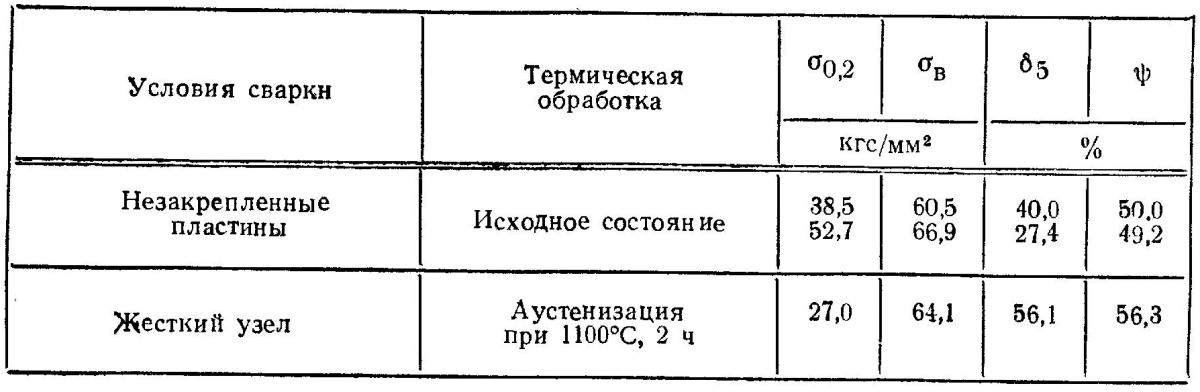

При сварке аустенитных сталей пластическая деформация металла шва и околошовной зоны в результате больших коэффициентов линейного расширения и усадки, а также отсутствия полиморфных превращений происходит в большей степени, чем при сварке углеродистых сталей перлитного класса (табл. 1). В этих условиях при многослойной сварке металл околошовной зоны и первые слои металла шва могут упрочниться под действием многократного пластического деформирования, т. е. наблюдается явление самонаклепа при сварке. Влияние этого явления на свойства металла шва определяется жесткостью свариваемых элементов (табл. 2). В относительно более жестких соединениях, где самонаклеп вызывает повышение прочностных характеристик, наблюдают повышение остаточных напряжений (табл. 3) в отдельных случаях до 45 – 50 кгс/мм 2 . Такие сравнительно высокие остаточные напряжения при низкой релаксационной способности аустенитных сталей требуют выбора такого режима термической обработки, который обеспечивает снижение остаточных напряжений, снятие самонаклепа и максимально возможную гомогенизацию структуры сварного соединения.

К числу основных трудностей, возникающих при сварке аустенитных сталей, относится также необходимость повышения стойкости металла шва и околошовной зоны против образования трещин. Горячие трещины являются межкристаллитным разрушением и разделяются на кристаллизационные и подсолидусные; последние возникают при температуре ниже линии солидуса, т. е. после окончания процесса кристаллизации. Вероятность появления кристаллизационных трещин определяется характером изменения пластичности сплавов при деформировании металла в твердо-жидком состоянии. В качестве критерия сопротивления металла околошовной зоны хрупкому межкристаллическому разрушению принимают температуру восстановления пластичности (Тв) и прочности металла при охлаждении (метод ИМЕТ-1). Чем выше Тв и интенсивнее восстановление пластичности, тем меньше вероятность хрупкого межкристаллитного разрушения (табл. 4). Однако при сравнении сопротивляемости образованию горячих трещин различных сплавов следует учитывать темп нарастания внутренних деформаций при сварке. Поэтому оценка по величине Тв часто требует корректировки по результатам технологических проб.

С увеличением содержания никеля, углерода, алюминия и титана в аустенитных сталях Тв снижается, а измельчение зерна способствует повышению Тв. С измельчением кристаллитов в шве при одинаковом объеме (толщине) жидких прослоек пластичность двухфазных сред также возрастает. При этом важны не только размер и форма кристаллитов, но и характер распределения напряжений сдвига относительно направления их преимущественного роста. В связи с этим предлагают следующие пути повышения сопротивляемости образованию кристаллизационных трещин:

- 1) подавление столбчатой кристаллизации и измельчение кристаллической структуры путем легирования элементами-модификаторами, а также элементами, способствующими образованию высокотемпературных вторых фаз при кристаллизации;

- 2) повышение чистоты сплавов по примесям, способствующим образованию при кристаллизации легкоплавких фаз в той области составов, в которой увеличение количества этих фаз снижает технологическую прочность, и, наоборот, увеличение количества легирующих элементов, образующих эвтектики, в области составов сплавов, близких к эвтектическим.

Эти пути сужают температурный интервал хрупкости и повышают запас пластичности.

Технологические меры борьбы с трещинами направлены на изыскание рациональных способов и режимов сварки плавлением и конструктивных форм сварных соединений, снижающих темп нарастания внутренних деформаций в процессе затвердевания. Межкристаллитное разрушение однофазных аустенитных сварных швов при температурах ниже температуры затвердевания в условиях нарастающих напряжений (подсолидусные трещины) по схеме близко к разрушению при высокотемпературной ползучести. Необходимым условием образования зародышевых трещин такого разрушения является межзеренное проскальзывание, которое раскрывает как ступеньки в границах, так и уже существующие микрополости, образовавшиеся вследствие выделения вакансий на границах, перпендикулярных действию растягивающих напряжений.

Для повышения сопротивляемости металлов и их однофазных сплавов образованию подсолидусных горячих трещин при сварке рекомендуют:

- 1) легирование сплавов элементами, снижающими диффузионную подвижность атомов в решетке или способствующими созданию фрагментарной литой структуры (искривление границ кристаллитов, образование в процессе кристаллизации дисперсных вторых фаз и выделений при последующем охлаждении);

- 2) повышение чистоты основного металла по примесям внедрения;

- 3) сокращение времени нахождения металла при температуре высокой диффузионной подвижности (увеличение скорости охлаждения металла сварных швов) и снижение темпа нарастания упруго- пластических деформаций при охлаждении (ограничение деформаций за счет выбора рациональной конструкции соединений).

Установлены следующие наиболее важные металлургические факторы, способствующие повышению сопротивляемости металла шва образованию горячих трещин при сварке аустенитных сталей:

- 1) образование двухфазной структуры в высокотемпературной области при кристаллизации металла за счет выделения первичного феррита, дисперсных частиц тугоплавкой фазы или боридной фазы и хромоникелевой эвтектики;

- 2) ограничение содержания примесей, образующих легкоплавкие фазы, с целью сужения эффективного интервала кристаллизации.

Для измельчения структуры используют легирование наплавленного металла элементами, способствующими выделению при кристаллизации металла высокотемпературного δ-феррита. Наличие δ-феррита измельчает структуру металла и уменьшает концентрацию Si, P, S и некоторых других примесей в межкристаллитных областях за счет большей растворимости этих примесей в δ-феррите, что уменьшает опасность образования легкоплавких эвтектик.

Количество ферритной фазы в наплавленном металле после его охлаждения зависит от состава этого металла и скорости охлаждения в области высоких и средних температур. Приближенное представление о концентрации феррита в аустенитно-ферритном металле дает диаграмма Шеффлера, составленная по опытным данным применительно к скорости охлаждения, характерной для обычных режимов ручной дуговой сварки (рис. 2). Рекомендуемое содержание ферритной фазы в наплавленном металле ограничивается 2 – 6%. При сварке сталей с более высокой степенью аустенитности, например 08Х18Н12Т, Х14Н14 и др., пределы содержания ферритной фазы в наплавленном металле повышают для того, чтобы обеспечить ее присутствие в шве с учетом перемешивания наплавленного металла с основным.

С увеличением доли основного металла используют, например, электроды ЦТ-15-1 (08Х20Н9Г2), обеспечивающие получение структуры, содержащей 5,5 – 9% феррита, или ЦТ-16-1 (08Х20Н9ВБ), обеспечивающие получение структуры, содержащей 6,0 – 9,5% феррита. Иногда при сварке корневых слоев многопроходных швов на сталях типа 2Х25Н20С2, склонных к образованию кристаллизационных трещин, применяют электроды ГС-1 (10Х25Н9Г6С2), обеспечивающие получение структуры, содержащей 25 – 30% феррита в наплавленном металле.

Для кооррозионно-стойких сталей повышение содержания первичного феррита до 15 – 25% улучшает характеристики за счет большей растворимости хрома в феррите, чем в аустените, что предотвращает обеднение пограничных слоев хромом и сохраняет высокую сопротивляемость межкристаллитной коррозии. Для жаропрочных и жаростойких сталей с малым запасом аустенитности и содержанием никеля до 15% предупреждение горячих трещин достигается получением аустенитно-ферритной структуры с 3 –- 5% феррита. Большое количество феррита может привести к значительному высокотемпературному охрупчиванию швов в виду их сигматнзации в интервале температур 450 – 850°С.

Получение аустенитно-ферритной структуры швов на глубокоаустенитных сталях, содержащих более 15% Ni, потребует повышенного их легирования ферритообразующими элементами, что приведет к снижению пластических свойств шва и охрупчиванию за счет появления хрупких эвтектик, а иногда и σ-фазы. Поэтому в швах стремятся получить аустенитную структуру с мелкодисперсными карбидами и интерметаллидами и легировать швы повышенным количеством молибдена, марганца и вольфрама, подавляющими процесс образования горячих трещин. Необходимо также ограничивать в основном и наплавленном металлах содержание вредных (сера, фосфор) и ликвирующих (свинца, олова, висмута) примесей, а также газов – кислорода и водорода. Для этого следует применять режимы, уменьшающие долю основного металла в шве, и использовать стали и сварочные материалы с минимальным содержанием названных примесей. Поэтому для изготовления сварочных проволок желательно применять стали вакуумной плавки, после электрошлакового переплава или рафинирования: то же относится и к основному металлу. Техника сварки должна обеспечивать минимальное насыщение металла шва газами. Этому способствует применение для сварки постоянного тока обратной полярности. При ручной сварке покрытыми электродами следует поддерживать короткую дугу и сварку вести без поперечных колебаний. При сварке в защитных газах для предупреждения подсоса воздуха необходимо поддерживать короткий вылет электрода и выбирать оптимальными скорость сварки и расход защитных газов.

Высоколегированные стали содержат в качестве легирующих присадок алюминий, кремний, титан, ниобий, хром, обладающие большим сродством к кислороду, чем железо. При наличии в зоне сварки окислительной атмосферы возможен их значительный угар, что может привести к уменьшению содержания или к полному исчезновению в структуре шва ферритной и карбидной фаз, особенно в металле с небольшим избытком ферритизаторов. Поэтому для сварки рекомендуется использовать низкокремнистые высокоосновные флюсы (фторидные) и покрытия электродов (фтористо-кальциевые). Сварка короткой дугой и предупреждение подсоса воздуха служат этой цели. Азот, являясь сильным аустенизатором, одновременно способствует измельчению структуры за счет увеличения центров кристаллизации в виде тугоплавких нитридов. Поэтому азотизация металла шва способствует повышению их стойкости против горячих трещин. Высокоосновные флюсы и шлаки, рафинируя металл шва и иногда модифицируя его структуру, повышают стойкость против горячих трещин. Механизированные способы сварки, обеспечивая равномерное проплавление основного металла по длине шва и постоянство термического цикла сварки, позволяют получить и более стабильные структуры на всей длине сварного соединения.

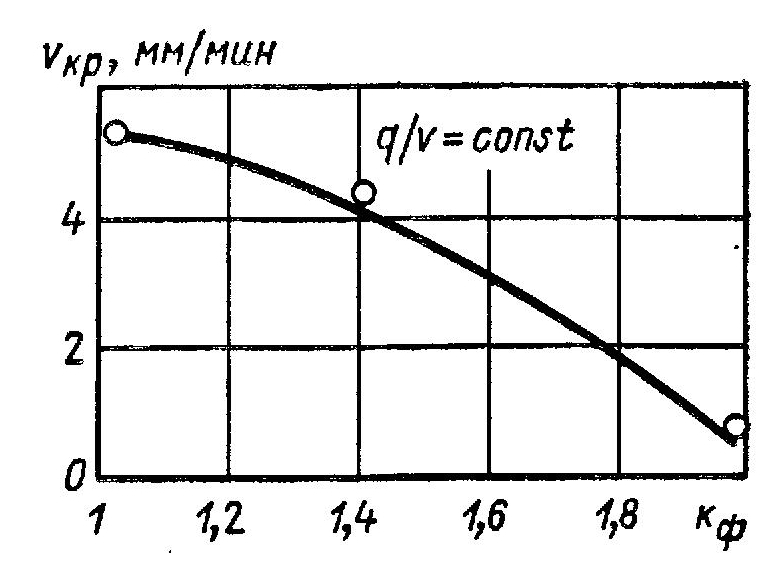

Важным мероприятием для борьбы с горячими трещинами является применение технологических приемов, направленных на изменение формы сварочной ванны и направления роста кристаллов аустенита, а также уменьшение силового фактора, возникающего в результате термического цикла сварки, усадочных деформаций и жесткости закрепления свариваемых кромок (рис. 3). При действии растягивающих сил перпендикулярно направлению роста столбчатых кристаллов вероятность образования трещин возрастает. При механизированных способах сварки тонкими электродными проволоками поперечные колебания электрода, изменяя схему кристаллизации металла шва, уменьшают склонность металла шва к горячим трещинам. Снижение действия усадочных деформаций достигается ограничением сварочного тока, заполнением разделки швами небольшого сечения и применением разделок соответствующих конструкций. Этому же способствует хорошая заделка кратера при обрыве дуги.

Рис. 3. Влияние коэффициента формы ванны (κф=Z/B) при сварке на технологическую прочность металла шва типа Х10Н65М23

Кроме перечисленных общих особенностей сварки высоколегированных талей и сплавов, есть особенности, определяемые их служебным назначением. При сварке жаропрочных и жаростойких сталей требуемые свойства во многих случаях обеспечиваются термической обработкой (аустенизацией) при 1050 – 1100°С, снимающей остаточные сварочные напряжения, с последующим стабилизирующим отпуском при 750 – 800°С. При невозможности термической обработки сварку иногда производят с предварительным или сопутствующим подогревом до 350 – 400°С. Чрезмерное охрупчивание швов за счет образования карбидов предупреждается снижением содержания в шве углерода. Обеспечение необходимой жаростойкости достигается получением металла шва, по составу идентичного основному металлу. Это же требуется и для получения швов, стойких к общей жидкостной коррозии.

При сварке коррозионно-стойких сталей различными способами для предупреждения межкристаллитной коррозии не следует допускать повышения в металле шва углерода за счет загрязнения им сварочных материалов (графитовой смазкой проволоки и т. д.) и длительного и многократного пребывания металла сварного соединения в интервале критических температур. Поэтому сварку необходимо выполнять при наименьшей погонной энергии, используя механизированные способы, обеспечивающие непрерывность получения шва. Повторные возбуждения дуги при ручной сварке, оказывая нежелательное тепловое действие на металл, могут вызвать появление склонности его к коррозии. Шов, обращенный к агрессивной среде, следует, по возможности, сваривать в последнюю очередь, чтобы предупредить его повторный нагрев, а последующие швы в многослойных швах выполнять после полного охлаждения предыдущих и принимать меры к ускоренному охлаждению швов. Брызги, попадающие на поверхность основного металла, могут быть впоследствии очагами коррозии и должны тщательно удаляться с поверхности металла, швов, так же как и остатки шлака и флюса, которые, взаимодействуя в процессе эксплуатации с металлом, могут привести к коррозии или снижению местной жаростойкости. При сварке создание в металле шва аустенитно-ферритной структуры для повышения стойкости швов к межкристаллитной коррозии достигается легированием титаном или ниобием. Однако титан, обладающий высоким сродством к кислороду, выгорает в зоне сварки на 70 – 90% (при ручной дуговой сварке, сварке под кислыми флюсами). Поэтому легирование швов титаном возможно при сварке в инертных защитных газах, при дуговой и электрошлаковой сварке с использованием фторидных флюсов. В металле швов содержание титана должно соответствсвать соотношению Ti/C≥5. Ниобий при сварке окисляется значительно меньше и поэтому чаще используется для легирования шва при ручной дуговой сварке. Его содержание в металле шва должно отвечать соотношению Nb/C>10. Однако он может вызвать появление в швах горячих трещин.

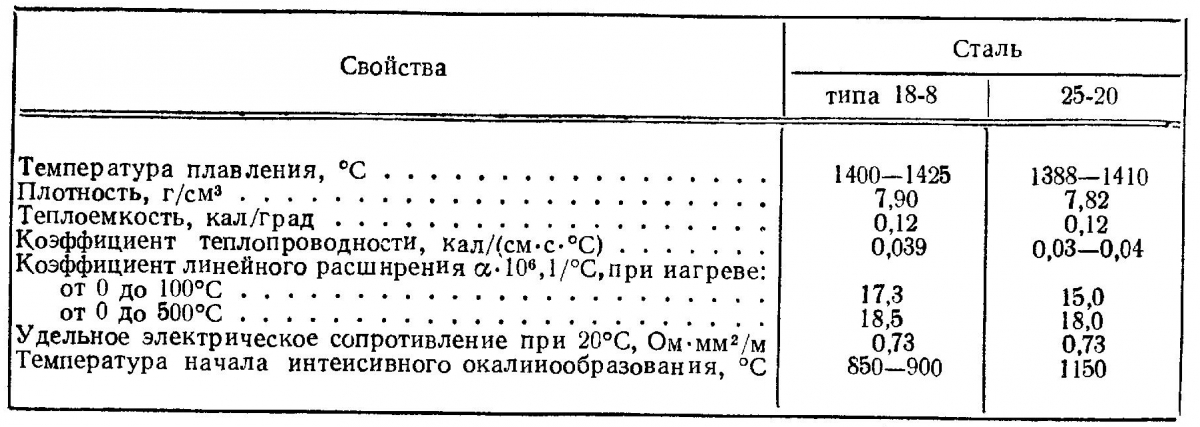

Таблица 1. Свойства металла шва, выполненного аустенитными электродами ЦТ-7

Таблица 2. Теплофизические свойства хромоникелевых аустеннтных сталей

Таблица 3. Остаточные (тангенциальные) напряжения (кгс/мм 2 ) в кольцевых швах различной жесткости аустенитных сталей ЭИ257 и ЭИ680, выполненных электродами ЦТ-7

Таблица 4. Характеристика реформационной способности жаропрочных сталей и сплавов различных структурных классов в условиях термического цикла околощовной зоны

Межкристаллитная и ножевая коррозия аустенитных сталей

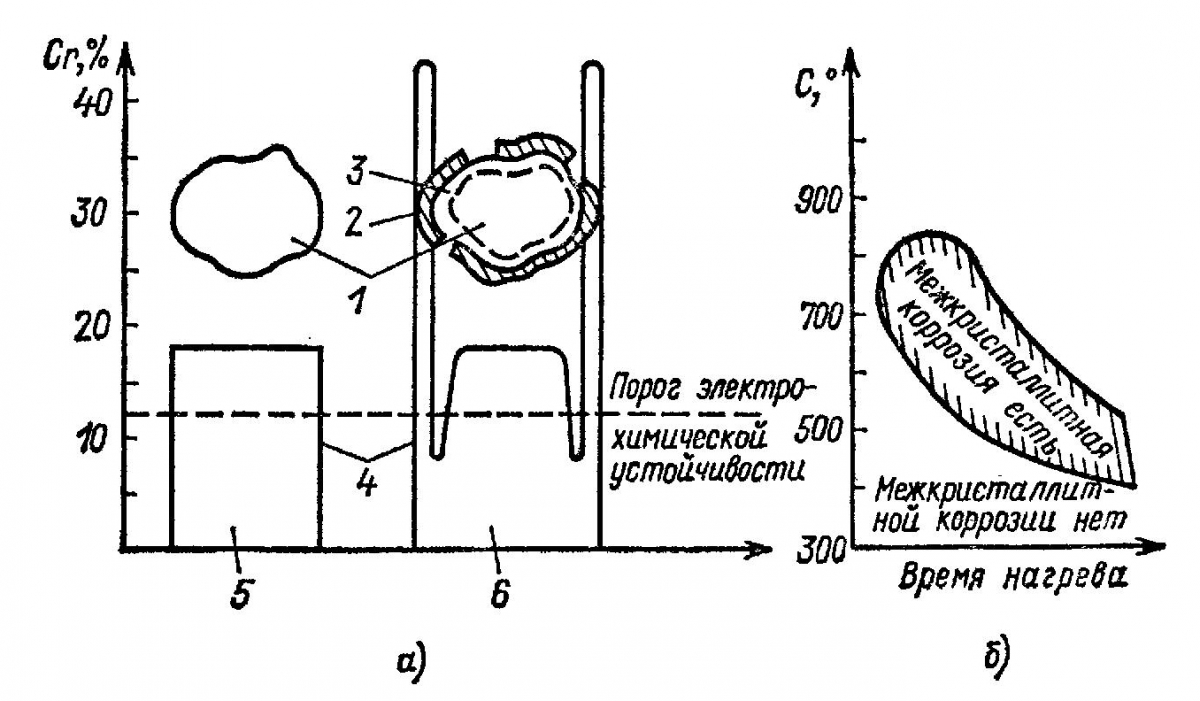

Высоколегированные аустенитные стали и сплавы наиболее часто используют как коррозионно-стойкие. Основным требованием, которое предъявляется к сварным соединениям, является стойкость к различным видам коррозии. Межкристаллитная коррозия может развиваться как в металле шва, так и в основном металле у линий сплавления (ножевая коррозия) или на некотором удалении от шва. Механизм развития этих видов коррозии одинаков, однако причины возникновения названных видов межкристаллитной коррозии различны.

Межкристаллитная коррозия в металле шва возникает в результате выделения из аустенита под действием термического цикла сварки карбидов хрома, приводящих к обеднению хромом приграничных объемов зерен (рис. 1, а). Основными причинами этого являются повышенное содержание в металле шва углерода и отсутствие или недостаточное содержание титана или ниобия. Стойкость шва против межкристаллитной коррозии уменьшается в результате длительного воздействия нагрева при неблагоприятном термическом цикле сварки или эксплуатации изделия (рис 1, б). Аустенитно-ферритные швы со сплошной структурой и извилистыми очертаниями границ зерен имеют повышенную стойкость против межкристаллитной коррозии по сравнению с аустенитными. Возрастание протяженности границ зерен вследствие измельчения зерен увеличивает площадь поверхности, на которой выделяются карбиды. Выделяющиеся карбиды более дисперсны, и местное обеднение объема зерна хромом происходит на меньшую глубину. Кроме того, процессы диффузии в феррите происходят значительно быстрее, что ускоряет выравнивание концентрации хрома в обедненных приграничных и центральных участках зерен.

Рис. 1. Схемы влияния распределения хрома по телу зерна (а) и продолжительности нагрева (б) на склонность аустенитной стали и сварных швов к межкристаллитной коррозии: 1 – тело аустенитного зерна; 2 – карбиды, выделившиеся по границам зерен; 3 – пограничная область зерна, обедненная хромом; 4 – распределение хрома; 5 – закаленное состояние стали (нет коррозии); 6 – состояние стали после нагрева в критическом интервале температур (есть коррозия)

Межкристаллитная коррозия (МКК) основного металла на некотором расстоянии от шва также вызвана действием термического цикла сварки на ту часть основного металла, которая была нагрета до критических температур. Склонность стали и швов к межкристаллитной коррозии предупреждается:

- 1) снижением содержания углерода до пределов его растворимости в аустените (до 0,02 – 0,03%);

- 2) легированием более энергичными, чем хром, карбидообразующими элементами (стабилизация титаном, ниобием, танталом, ванадием и др.);

- 3) стабилизирующим отжигом при 850 – 900°С в течение 2 – 3 ч или аустенизацией – закалкой с 1050 – 1100°С;

- 4) созданием аустенитно-ферритной структуры с содержанием феррита до 20 – 25% путем дополнительного легирования хромом, кремнием, молибденом, алюминием и др. Однако такое высокое содержание в структуре феррита может понизить стойкость металла к общей коррозии.

Эти же меры способствуют и предупреждению ножевой коррозии.

Ножевая коррозия поражает основной металл. Этот вид коррозии развивается в сталях, стабилизированных титаном и ниобием на участках, нагретых при сварке до температур выше 1250°С, где карбиды титана и ниобия растворяются в аустените. Повторное тепловое воздействие на этот металл критических температур 500 – 800°С (например, при многослойной сварке) приведет к сохранению титана и ниобия в твердом растворе и выделению карбидов хрома.

Общая коррозия, т. е. растворение металла в коррозионной среде, может развиваться в металле шва, на различных участках или в околошовной зоне в целом и в основном металле. В некоторых случаях наблюдается равномерная общая коррозия основного металла и сварного соединения. Имеется еще один вид коррозионного разрушения – коррозионное растрескивание, возникающее под совместным действием растягивающих напряжений и агрессивной среды. Разрушение развивается как межкристаллитное, так и транскристаллитное. Снижение остаточных сварочных напряжений – одна из основных мер борьбы с этим видом коррозионного разрушения.

Специфика и основные нюансы технологии сваривания для нержавеющей стали аустенитного класса

Сталь аустенитного типа получила широкое распространение в энергетическом, химическом и машиностроительном производствах, благодаря своим химико-физическим показателям.

Аустенитные стали: состав и свойства

Главное преимущество этого класса стали – коррозионностойкость, благодаря добавлению хрома. Наличие добавки хрома в количестве 18% делает сталь устойчивой ко многим окислительным средам (например, в азотной кислоте).

Добавление в сталь никеля в количестве 9-12% превращает материал в аустенитный класс. Этот процесс увеличивает практичность применения стали, а именно повышает пластичность и снижает вероятность к появлению зерна.

Вместо хрома и никеля в составе аустенитной стали могут быть другие добавки: ферритизаторы и аустенизаторы.

Сложности и их устранение при сварке аустенитной стали

Помимо преимущественных характеристик, данная сталь имеет определенные особенности, что влияет на сложность сварного процесса. В первую очередь, из-за того, что у аустенитной стали есть предрасположенность к формированию микроскопичных надрывов и трещин горячего типа. Локализация этих дефектов происходит в основном шве и околошовной зоне. Таким процессам способствует форма кристаллизации этого металла (ячеисто-дендритная).

Методики, устраняющие кристаллизацию аустенитной стали:

- Снижение уровня проплавления металла с помощью материалов для сварки из электрошлакового переплава или вакуумной выплавки.

- Увеличение легирующих добавок, таких, как бор, что дает возможность создать эвтектику.

- Модификация кристаллизационной схемы сварных швов. Этот способ считается универсальным, т. к. он увеличивает степень растворимости легирующих добавок в первичном железе. Таким образом, существенно снижается вероятность возникновения горячих трещин.

Сварные соединения аустенитных сталей эксплуатируются при высоких температурах, поэтому они должны не изменять своих характеристик (жаростойкость). Выполнить это сложно в силу того, что в охлажденном сварочном шве происходит закрепление неравновесных структур. Это уменьшает пластические способности сварного соединения уже при температуре +350 о С. Также в сталях этого класса нередко возникают трещины в зоне вокруг шва.

Данные проблемы способна решить наплавка дополнительного металлического слоя двухфазной структуры, по составу непохожая на основной металл.

Длительная эксплуатация приводит к возникновению трещин и поврежденных участков – от этого избавляются аустенизацией при температуре +1100 о С и последующим самонаклёпом или стабилизирующим отжигом.

Технологии сварки

Для минимизации возникновения дефектов в дальнейшем процессе эксплуатации хромоникелевых сталей необходимо правильно подобрать оптимальный способ сваривания аустенитной стали.

Основные способы сварки аустенитной стали:

Ручная дуговая сварка

Ручная дуговая сварка представляет собой достаточно маневренный способ. Это сваривание происходит таким образом, чтобы химический состав оставался неизменным при разных пространственных положениях и возможных позициях соединений.

Важно рассчитать размер наплавленного металла и степень проплавления основного металлического слоя. Выполнить эти условия возможно, изменяя состав покрытия используемых электродов. Покрытие подбирают для того, чтобы в итоге в сварочном шве не было горячих трещин и присутствовал в необходимом количестве первичный феррит. Для этого часто используют электроды с содержанием фтора и кальция.

Оптимальные рекомендации для ручной дуговой сварки:

- ниточные швы с помощью электродов сечением 3 миллиметра;

- 60-90 минут прокаливать сварочные электроды при температуре от 250 о С до 400 о С (выполнить это необходимо перед началом сварки). Это препятствует возникновению пор в соединительном шве.

Подходящие электроды используют на постоянном токе и обязательно с обратной полярностью. На максимальном токе сварка выполняется в положении снизу. А если работа необходима в вертикальном или потолочном расположении, нужно брать силу тока на 10-30% меньше.

Электрошлаковая сварка

Технология выполнения работы электрошлаковой сваркой сама по себе минимизирует возможность образования горячих трещин.

Преимущества данной техники сварки:

- Отсутствие существенных деформаций в угловой и стыковой областях.

- Неспешная скорость движения нагревательного оборудования.

- Мягкая кристаллизация сварочной ванны.

Для данного типа сварки используют электроды в форме пластин с толщиной от 6 до 20 мм или проволоку с толщиной 3 мм.

Сварка в атмосфере защитных газов

Сварка в атмосфере защитных газов позволяет выполнять работы на изделиях разнообразной толщины. В этой технологии положительно работают активные и инертные газы. Сварщик за счет разнообразия защитных газов самостоятельно выбирает условия ввода в металл необходимого количества тепла и может менять эффективность электродуги.

Данный способ сваривания можно осуществлять в любом положении. Благодаря этому преимуществу такую сварку часто используют вместо дугового процесса, особенно если защитная среда создается с помощью аргона или гелия.

Для этого типа работы характерно использование вольфрамовых или плавящихся электродов. Они отлично подходят для изделий в 5-7 мм.

Сварка выполняется импульсной или горящей дугой. Оптимальнее использование первого вида, т. к. при импульсной работе снижается искажение конфигурации кромок, а также уменьшается длина околошовной зоны.

Вольфрамовые электроды можно использовать как с присадочным материалом, так и без него. Это зависит от толщины соединяемого места и конструкции детали.

Работа происходит на постоянном токе с прямой полярностью (в ручном или автоматическом режиме). Но следует помнить, что автоматическое сваривание нержавеющих сталей с высоким объемом алюминия выполняют, используя только переменный ток.

Для активных газов и смеси из газов применяются плавящиеся электроды. Стержни такого типа способствуют высокому качеству работы при использовании их в импульсно-дуговой сварке. Данная техника выполняется в смеси кислорода, углекислого газа и аргона, а также в чистом виде аргона.

Читайте также: