Как выглядит хромированная сталь

Обновлено: 07.05.2024

Хромирование Сталь и изделия из нержавеющей стали буквально наводнили рынки. Они используются для изготовления зданий, автомобильных деталей, посуды и многих других применений.

Что выбрать: хромированную сталь или нержавеющую сталь?

Это вопрос, который вы, вероятно, зададите. Хотя они могут казаться одним и тем же, между ними есть много различий.

Кроме того, для некоторых приложений может потребоваться использование хромированной стали, тогда как для других приложений подходит нержавеющая сталь.

Нельзя упускать из виду тот факт, что у каждого типа стали есть свои плюсы и минусы. В этой статье мы подчеркиваем ключевые различия между хромистой сталью и нержавеющей сталью.

Определение: хром против нержавеющей стали

Что такое хромированная сталь

Хромированная сталь - это любая сталь, смешанная с хромом с целью предотвращения ржавления. Этот тип стали подвергается процессу, известному как хромирование.

Именно благодаря хромированию на поверхность стального металла наносится определенный процент хрома.

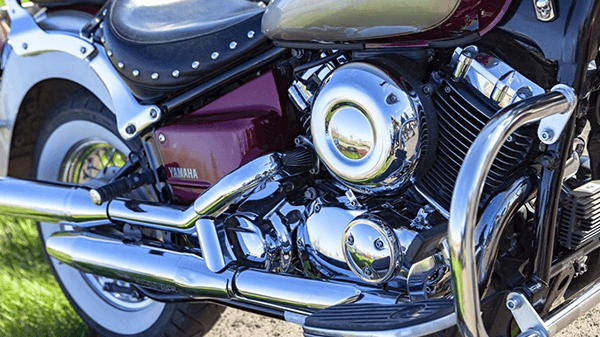

В результате получается блестящий стальной металл, который выглядит привлекательно для глаз. Помимо внешнего вида, хромирование играет некоторую защитную роль. Предотвращает ржавчину и коррозию стали.

Что такое нержавеющая сталь?

Нержавеющая сталь представляет собой тип металлического сплава, который включает сталь, смешанную с другими элементами, такими как хром, углерод, молибден, никель, кремний и алюминий.

Эти элементы смешиваются в определенном процентном соотношении, что приводит к получению различных марок нержавеющей стали. Например, одна сталь содержит 10% никеля, а другая - 12% никеля.

Не следует ожидать, что две марки нержавеющей стали будут иметь одинаковые свойства.

Наличие никеля увеличивает прочность нержавеющей стали. Сталь не будет легко царапаться или подвергаться коррозии. Также нержавеющая сталь устойчива к ржавчине.

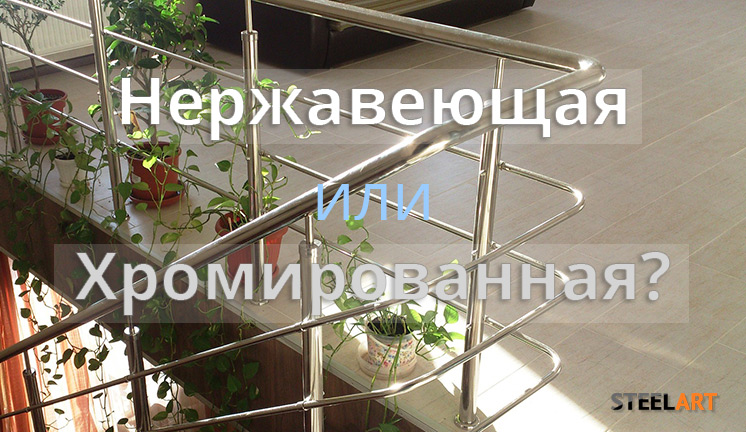

Как отличить нержавеющую сталь от хрома?

Несомненно, отличить нержавеющую сталь от хромовой - непростая задача. На первый взгляд два металла могут показаться одинаковыми.

Хорошая новость в том, что есть способы отличить хромовую сталь от нержавеющей стали.

Один из способов - использовать магнит. Если кусок магнита прилипает к металлу, значит, это не нержавеющая сталь. Это связано с тем, что нержавеющая сталь считается немагнитной. С другой стороны, хромированная сталь может удерживать кусок магнита.

Еще один способ отличить хромированную сталь от нержавеющей - по внешнему виду или внешнему виду.

Хромированная сталь имеет яркий и блестящий вид, а нержавеющая сталь известна своим атласным внешним видом.

Однако использование визуального метода различения хромовой и нержавеющей стали также может ввести вас в заблуждение.

Это возможно, потому что некоторые виды металлической отделки могут сделать нержавеющую сталь яркой и блестящей. Вы можете предположить, что это хромированная сталь, но это не так.

Если вы не уверены, просто проконсультируйтесь со специалистами по металлу для получения четких и кратких разъяснений.

Прочность: хром против нержавеющей стали

Хром более долговечный, чем нержавеющая сталь? При правильном уходе хромированная сталь способна служить вам долгие годы. Он долговечен при правильном использовании и в правильных условиях.

Идеальная среда для хромовой стали - сухие участки. В этом месте также не должно быть элементов, которые могут вызвать щелевую и химическую коррозию.

После проникновения хромовой стали высока вероятность того, что она начнет ржаветь. Есть много вещей, которые могут проникнуть сквозь поверхность хромистой стали. К ним относятся зажимные приспособления, дверной проем и металлические инструменты.

Как только процесс ржавчины начался, она может быстро распространиться под слоем хрома.

Хромированная сталь не является полностью надежной с точки зрения долговечности.

С другой стороны, нержавеющая сталь, вне всяких сомнений, зарекомендовала себя как один из самых прочных металлов. Я прослужу вам долгие годы без повреждений от коррозии или ржавчины.

Изделия из нержавеющей стали имеют тенденцию быть дорогими, и это связано с прочностью этого металла. Эта особенность также делает его идеальным не только для широкого спектра приложений, но и для тяжелых и опасных приложений.

Хром дороже нержавеющей стали?

Что касается стоимости, вы заплатите меньше за хромистую сталь, чем за нержавеющую сталь. Это ожидаемо, поскольку нержавеющая сталь обладает множеством желаемых свойств, чем хромированная сталь.

Как мы уже говорили, одно из свойств - это прочность и долговечность. Нержавеющая сталь прочнее и долговечнее хромированной стали.

Итак, если у вас ограниченный бюджет, предпочтительным металлом должна быть хромированная сталь. Однако это все равно будет зависеть от области применения металла.

Плюсы и минусы: хромирование стали по сравнению с нержавеющей сталью.

Давайте посмотрим на преимущества и недостатки использования хромированной или нержавеющей стали.

Плюсы хромированной стали

-Блестящая и привлекательная отделка

-Не дороже нержавеющей стали

- Имеет элементы современности

-Прочный при правильном использовании

Минусы хромистой стали

-Требует регулярного ухода, чтобы сохранить свой блестящий вид

-Можно легко поцарапать

-Не такой прочный, как нержавеющая сталь

-Показывает отпечатки пальцев и даже частицы пыли

Плюсы нержавеющей стали

-Обладает отличной коррозионной стойкостью

- требует меньшего обслуживания, чем хромированная сталь

-Доступен в разных классах

Минусы

-Не выглядит визуально менее привлекательно, чем хромированная сталь

-Он создает видимые отпечатки пальцев и пыль.

Заключение

Что выбрать между хромированной сталью или нержавеющей сталью? Выбор обязательно будет зависеть от приложения и ваших предпочтений.

Если вам нравится внешний вид предмета или изделий, то вам обязательно стоит выбрать хромированную сталь. Блестящий блеск оставит приятное впечатление.

Тем не менее, вы должны быть готовы приложить некоторые усилия, чтобы сохранить красивый внешний вид.

Если ваша цель - получить прочный и долговечный металл, подойдет нержавеющая сталь. Несмотря на то, что он может быть не таким привлекательным, как хромированная сталь, вы все равно можете нанести индивидуальную отделку из нержавеющей стали.

В противном случае мы в Roche Industry можем помочь вам настроить и обработать как хромовую, так и нержавеющую сталь.

Ссылки на связанные источники:

Рошиндустри специализируется на высоком качестве Быстрое прототипирование, быстрый мелкосерийное производство и крупносерийное производство. Услуги быстрого прототипа, которые мы предоставляем, - это профессиональный инжиниринг, Обработка CNC включая фрезерные и токарные станки с ЧПУ, Изготовление листового металла или прототипирование листового металла, Умрите литье, металлическое тиснение, Вакуумное литье, 3D печать, SLA, Изготовление прототипов методом экструзии пластика и алюминия, Быстрая оснастка, Быстрое литье под давлением, Обработка поверхности закончить услуги и другие услуги быстрого прототипирования Китая, пожалуйста свяжитесь с нами прямо сейчас.

Отличия хромированной стали от нержавеющей

Хромированная сталь — это чёрная сталь, сверху покрытая тонким слоем хрома.

Нержавеющая сталь — это сталь, в состав которой входит хром.

По физическим свойствам

По внешнему виду хромированная и нержавеющая сталь очень похожи. Перила и ограждения из них имеют свойственный хрому блеск. На хромированной стали могут появится сколы в результате механического воздействия, от чего со временем появится ржавчина. Конструкции из нержавейки не подвергаются коррозии, даже при появлении царапин или дефектов на стальной поверхности, если используются в соответствующих условиях — читайте ниже.

Почему ржавеет нержавейка

Хотя нержавеющая сталь не облезает, как хромированная, она может поржаветь . Например, если используют марку стали, которая не соответствует условиям эксплуатации. Давайте рассмотрим марки нержавеющей стали, а дальше причины появления коррозии.

Покупка качественных перил из нержавеющей стали

Перила с 3 ригелями из нержавеющей стали — самые покупаемые. Почему? Потому что оптимальное сочетание цена/качество. В магазинах и торговых центрах поручень из нержавейки, а в частные дома — из дерева или пластика. Используется марка стали AISI 201, что снижает стоимость перил.

Марки нержавеющей стали и применение на объектах

Используют несколько марок нержавеющей стали: AISI 201, AISI 304, AISI 316.

- Нержавеющая сталь марки AISI 201 используется в закрытых помещениях, где нет воздействия влажной среды. Именно её используют в изготовлении стальных перил для лестниц в жилых домах, торговых центрах, магазинах. В помещении коррозии металла не происходит.

- Нержавеющая сталь марки AISI 304 используется вне помещений. Она более устойчива к внешним воздействиям, в том числе влаге. Однако, перила из такой стали боятся антигололёдных реагентов, которыми посыпают улицы зимой. Применяют при изготовлении ограждений пандусов.

- Нержавеющую сталь марки AISI 316 применяют в перилах и ограждениях с очень влажной средой, например в бассейнах. Перила из нержавеющей стали марки 316 очень устойчивы к солям, находящимися находятся в воде. Такие перила и ограждения не ржавеют, однако стоимость их выше.

На фотографиях поручень нержавеющий в пешеходном переходе Москвы на Рязанском проспекте. Как видно поржавели все элементы конструкции.

Почему ржавеет нержавейка: Примеры из жизни

- Клиент заказывает ограждения вне помещения, а исполнитель хочет сэкономить на клиенте и специально использует марку стали 201, вместо 304. В результате ржавчина проявляется через несколько недель.

- Клиент заказывает ограждения вне помещения, исполнитель добросовестно применяет сталь 304, но в результате применения антигололёдных средств сталь коррозирует.

- Клиент заказывает перила в бассейн, исполнитель использует сталь 304. Через время перила начинают покрываться ржавчиной.

На вид различить нержавеющую сталь от хромированной не специалисту практически невозможно. Уточняем: на вид. Также не получиться определить марку стали. Чтобы точно получить качественные перила и ограждения из нержавеющей стали заказывайте в компании Стиларт.

Хромистая сталь: виды и особенности материала

Хромистая сталь служит материалом для тех деталей, которые будут эксплуатироваться в агрессивных средах, и поэтому к ним предъявляют повышенные требования коррозионной стойкости.

Однако включение хрома в состав металла имеет определенные последствия. В нашей статье мы расскажем о характеристиках хромистой стали, разберем ее популярные виды и поговорим, как изменяется ее прочность после добавления хрома.

Общая характеристика хромистой стали

Хром — основной легирующий элемент, благодаря которому сталь становится нержавеющей. Если этого металла в стали содержится более 12,5 %, то на поверхности появляется оксидная пленка Сr2О3 с защитными свойствами.

Хром — довольно распространенный металл, поэтому хромистые нержавеющие стали самые недорогие. Кроме того, они обладают замечательными технологическими свойствами. Желательно, чтобы углерода в таких сталях было как можно меньше, поскольку он образует в сочетании с хромом карбиды и таким образом уменьшает содержание хрома в расплаве и снижает коррозионную стойкость стали.

Отсюда следует, что коррозионная стойкость сплава напрямую зависит от количества содержащегося в нем хрома. Выпускают три вида хромистых сталей, которые содержат:

- 13 % Сr: 08Х13 (Ф); 12Х13 (М-Ф), 20Х13 (М), 30Х13 (М), 40Х13 (М);

- 17 % Сr: 12Х17 (Ф); 08Х17Т (Ф); 14Х17Н2 (М-Ф);

- от 25 до 28 % Сr: 15Х25Т (Ф); 15Х28 (Ф).

Все виды хромистых сталей закаляют в масле при 1000-1100 °C с последующим отпуском: для сплавов ферритного класса — при 700-750 °C, мартенситного класса — 200-250 °C.

Основное назначение сталей 12Х13 и 20Х13 — изготовление деталей, характеризующихся высокими пластичностью и сопротивлением ударным нагрузкам (например, лопатки турбин, предметы бытового назначения). Стали 30Х13, 40Х13, имеющие мартенситную структуру, подходят для создания медицинских и измерительных инструментов, пружин и т. д.

Стали 12Х17, 15Х25Т и 15Х28 более коррозионностойкие, поэтому из них изготавливают различные элементы (трубы, теплообменники, детали аппаратов пищевой, химической промышленности и др.), выдерживающие воздействие агрессивных сред, таких как различные кислоты. Например, сталь 12Х17 является подходящим материалом для трубопроводов, баков для хранения кислот, теплообменников с горячими газами.

Основные виды хромистых сталей

Ферритные нержавеющие стали

Нержавеющие стали, содержащие минимальное количество углерода и более 12,5 % хрома, обладают структурой феррита, поэтому их называют ферритными. Такие стали отличаются очень высокой коррозионной стойкостью, выдерживая воздействие агрессивных веществ, и превосходят по этому показателю некоторые марки хромоникелевых аустенитных нержавеющих сталей. Кроме того, они не имеют тенденции к коррозионному растрескиванию под напряжением.

Если хромистые ферритные нержавеющие стали легировать алюминием и кремнием, то из них можно изготавливать оборудование, способное работать при высоких температурах в условиях окисления.

Ферритные нержавеющие стали могли бы найти более широкое применение, но хрупкость их сварных швов слишком велика. Также они имеют большую чувствительность к надрезу при нормальной температуре, поэтому не подходят для создания оборудования, которое работает под давлением или в режиме ударных и знакопеременных нагрузок. Хромистые ферритные нержавеющие стали можно применять при изготовлении ненагруженных устройств и деталей.

Для обеспечения хорошей свариваемости нержавеющих сталей ферритного класса нужно, чтобы в их составе было мало не только углерода, но и азота. Стали, содержащие в совокупности не более 0,02 % азота и углерода, более пластичны и имеют высокую ударную вязкость, а значит, сварные соединения будут получаться менее хрупкими. Однако производство таких сталей сложное, требующее применения вакуумных печей либо продувки расплава аргоном или смесью аргона и кислорода.

При нагревании состав хромистых ферритных нержавеющих сталей не изменяется, но расплав приобретает бо?льшую однородность. Следовательно, чтобы повысить коррозионную стойкость стали, можно применять термообработку.

Мартенситные нержавеющие стали

Хромистые стали, количество углерода в которых повышено, обладают структурой мартенсита. Для того чтобы они имели коррозионные и другие свойства, в мартенситные стали добавляют легирующие компоненты, в том числе никель. Этот металл при взаимодействии с углеродом образует стабильную структуру стали, а, например, такие компоненты, как ванадий, вольфрам, ниобий, обеспечивают жаропрочность сплава.

Как правило, обычные мартенситные хромистые нержавеющие стали обладают хорошей прочностью при температурах до 500 °C, но если в них добавить присадки, которые образуют соединения с углеродом, то данный показатель увеличивается до 650 °C.

Благодаря этому легированные мартенситные стали с большой концентрацией хрома можно использовать для создания энергетического оборудования, отвечающего современным требованиям. Дополнительное введение в расплав вольфрама и молибдена делает сталь менее хрупкой при длительной эксплуатации в условиях высоких температур.

Мартенситные стали, например 20Х13, 30Х13, 40Х13, 65Х13, имеют высокую твердость и подходят для изготовления деталей агрегатов, работающих на износ, а также режущего инструмента. Такие стали сначала закаляют, а затем производят отпуск на заданную твердость.

Хромистые нержавеющие стали мартенситной группы имеют тенденцию к хрупкому разрушению в закаленном состоянии, поэтому их сложно сваривать. Углерода в этих сталях содержится более 0,10 %, поэтому после нагрева электросваркой и последующего охлаждения в металле образуются холодные трещины. Вязкость мартенсита можно повысить, снизив концентрацию углерода путем дополнительного легирования. Однако в этих случаях образуется структурно-свободный феррит, делающий сталь хрупкой.

Для профилактики появления холодных трещин мартенситные нержавеющие стали подвергают предварительному и сопутствующему подогреву до 200-450 °C (температуру подбирают в зависимости от закалочных свойств стали), а сварочные работы проводят при температуре окружающей среды не ниже 0 °C.

Мартенситно-ферритные нержавеющие стали

Мартенситно-ферритные стали — это сплавы, в которых происходит частичное γ→α превращение, их термокинетическая диаграмма включает две области превращения. При нагреве до 600 °C и медленном охлаждении может образовываться ферритная структура. При быстром охлаждении ниже 400 °C аустенит превращается в мартенсит без диффузии.

Коррозионная стойкость мартенситно-ферритных нержавеющих сталей тем выше, чем больше в них хрома. При концентрации 17 % Cr металл становится стойким в нагретой до 50 °C 65%-ной азотной кислоте. Дальнейшее увеличение содержания хрома позволяет еще более широко применять эти стали в разнообразных средах. Мартенситно-ферритные стали используют для создания энергетических установок и нефтехимического оборудования.

Как и другие хромистые стали, сплавы мартенситно-ферритной группы неудобны для сварки. При работе с этими металлами приходится проводить подкалку сварных соединений, что приводит к появлению трещин замедленного разрушения.

Влияние добавления хрома на свариваемость стали

В силу описанных свойств мартенситного превращения в хромистых сталях холодные трещины могут появляться как сразу после сварки, так и на стадии охлаждения. Чтобы предупредить их возникновение, изделие после сварки необходимо в течение определенного времени выдержать при температуре мартенситного превращения (100-150 °C). Время определяется исходя из толщины свариваемой детали и от количества углерода в стали.

Эти условия более благоприятны для мартенситного превращения, мартенсит становится менее хрупким, а количество остаточного аустенита снижается. Последний фактор при таком режиме охлаждения уменьшает ударную вязкость стали в зоне термического влияния (ЗТВ) после сварки.

После сварки изделий из мартенситной стали сварочные швы необходимо подвергнуть высокому отпуску. Это приводит к распаду мартенсита, снятию напряжений и увеличению ударной вязкости. Если перед отпуском сохранен остаточный аустенит, то он может распасться при отпуске, а ударная вязкость уменьшится.

Температура отпуска сварных швов зависит от характеристик соединения и состава стали и может иметь значение от 680 до 760 °C. Более высокая температура подходит для отпуска сталей с присадками вольфрама, молибдена, ванадия, более низкая — для сталей, не легированных карбидообразующими элементами.

Обычно мартенситные жаропрочные стали сваривают с такими материалами, благодаря которым металл шва имеет характеристики, близкие к основному металлу. Это возможно при соблюдении рассмотренных выше условий сварки. При некоторых видах работ термообработка изделий затруднена, и тогда при сварке добавляют аустенитные присадки. Например, электроды УОНИ-13/нж, ОЗЛ-6 используют при ручной дуговой сварке стали 08Х13.

Эксплуатировать изделия после сварки можно при температуре не выше 350 °C. При сварке хромистой стали автоматом под флюсом применяют сварные проволоки Св-06Х25Н12ТЮ, Св-07Х25Н12Г2Т, а также флюс АН-26.

Сварка хромистой стали марки 08Х13, а также ферритных и полуферритных сталей с содержанием хрома 25 и 17 % сопровождается увеличением количества ферритного зерна в ЗТВ и повышенной хрупкостью этой зоны.

С одной стороны, эти стали обладают сниженной теплопроводностью, а значит, для уменьшения температурного градиента их нужно подогревать. С другой стороны, при работе с ферритными и полуферритными хромистыми сталями нужно ограничивать тепловложение, поэтому при сварке температура их подогрева ниже, чем мартенситных сталей (около 150 °С). Если толщина свариваемого изделия небольшая, а температура воздуха имеет положительные значения, то возможна сварка вообще без подогрева.

Предотвратить рост ферритного зерна в ЗТВ и повышение хрупкости этой зоны при сварке ферритных и полуферритных хромистых сталей невозможно. Чтобы их ограничить, необходимо снизить значение погонной энергии сварки.

Сопротивление коррозии хромистых сталей

Нержавеющие стали, концентрация хрома в которых 13 % и более, мало подвергаются питтинговой коррозии и хлоридному коррозионному растрескиванию в нейтральной и слабощелочной среде. Хром — основное вещество, которое мешает действию ионов хлора и других галогенов на сталь.

Чем больше этого элемента в стали, тем легче ее пассивация в условиях воздействия ионов хлора. Если добавить в хромистую сталь никель, то агрессивное воздействие ионов галогенов на ее поверхность будет повышено благодаря смещению потенциала питтингообразования в область положительных значений. По этой причине такая сталь подвержена питтинговой коррозии, а также хлоридному коррозионному растрескиванию.

Если никеля добавлено более 6 %, то изменяется фазовое состояние сплава. Аустенитная структура хромоникелевых сталей способствует меньшему трещинообразованию, чем мартенситная или ферритоперлитная. Однако чаще всего хромистые стали 08Х13, обладающие ферритоперлитной структурой, более устойчивы к хлоридному коррозионному растрескиванию, чем хромникелевые стали с аустенитной структурой, в нейтральных средах с наличием хлоридов.

При производстве ректификационных колонн на установках АВТ активно применяется биметалл с плакирующим слоем из стали 08X13. На некоторых этапах производства (пусковой период, остановки на ремонт, пропаривание) условия благоприятны для появления хлоридного коррозионного растрескивания, поэтому не рекомендуется использовать двухслойную сталь с плакирующим слоем из хромистой стали марки 12Х18H10Т.

В процессе сварки может формироваться мартенсит, заметно снижающий стойкость хромистых сталей к любому коррозионному растрескиванию. Однако независимо от структуры металла в кислых средах хромистые стали подвержены питтинговой коррозии и хлоридному коррозионному растрескиванию.

Нержавеющие стали с высоким содержанием хрома плохо сопротивляются межкристаллитной коррозии (МКК). Чтобы повысить стойкость к МКК, в эти стали добавляют присадки ниобия или титана (не более 1 %), а также уменьшают концентрацию углерода (до 0,01 %).

В нефтеперерабатывающей отрасли, где высок риск МКК или межкристаллитного коррозионного растрескивания из-за воздействия кислот, для изготовления оборудования (печных змеевиков, реакторов установок гидроочистки и риформинга) хромистые стали стараются не применять, так как их стойкость к коррозии в таких рабочих средах недостаточна.

Итак, добавление хрома в сталь обусловлено его высокой стойкостью к коррозии благодаря образованию на поверхности металла тонкой оксидной пленкой с защитными свойствами. Эта пленка не дает воде и воздуху доступ к стали, благодаря чему она становится нержавеющей.

Хром как тугоплавкий, но очень полезный в строительстве металл

Хром – тугоплавкий, очень твердый металл, обладающий необыкновенной стойкостью к коррозии. Эти уникальные качества и обеспечили ему столь высокую востребованность в промышленности и строительстве.

Потребитель чаще всего знаком не с изделиями из хрома, а с предметами, покрытыми тонким слоем металла. Ослепительный зеркальный блеск такого покрытия привлекателен сам по себе, однако имеет и чисто практическое значение. Хром устойчив к коррозии и способен защитить сплавы и металлы от ржавчины.

И сегодня мы ответим на вопросы о том, хром — это металл или неметалл, и если металл, то какой: черный или цветной, тяжелый или легкий. Также мы расскажем в каком виде хром встречается в природе, и каковы отличия хрома от никеля и других подобных металлов.

Что такое хром

Для начала поговорим о том, как выглядит хром, каковы металлы его содержащие, и в чем особенность такого вещества. Хром — это типичный металл серебристо-голубоватого цвета, тяжелый, по плотности превосходит железо, к тому же относится к категории тугоплавких – температура его плавления и кипения очень велики.

Элемент хром размещается в побочной подгруппе 6 группы в 4 периоде. Близок по свойствам к молибдену и вольфраму, хотя имеет и заметные отличия. Последние чаще всего проявляют лишь высшую степень окисления, в то время как хром проявляет валентность и два, и три, и шесть. Это означает, что элемент образует множество разнообразных соединений.

Именно соединения и дали название самому элементу – от греческого краска, цвет. Дело в том, что его соли и оксиды окрашены в самые разнообразные яркие цвета.

Данное видео расскажет о том, что такое хром:

Особенности и отличия по сравнению с другими металлами

При изучении металла наибольший интерес вызывали 2 свойства вещества: твердость и тугоплавкость. Хром относится к наиболее твердым металлам – занимает пятое место и уступает урану, иридию, вольфраму и бериллию. Однако качество это оказалось невостребованным, поскольку у металла были обнаружены более важные для промышленности свойства.

Хром плавится при 1907 С. Вольфраму или молибдену по этому показателю он уступает, но все равно относится к тугоплавким веществам. Правда, на температуру его плавления сильно влияют примеси.

- Как многие из металлов, устойчивых к коррозии, хром образует на воздухе тонкую и очень плотную оксидную пленку. Последняя прикрывает доступ кислорода, азота и влаги к веществу, что и делает его неуязвимым. Особенность в том, что это качество он передает своему сплаву с железом: в присутствии элемента увеличивается потенциал а-фазы железа и в итоге сталь на воздухе тоже покрывается плотной оксидной пленкой. Это и есть секрет стойкости нержавеющей стали.

- Являясь тугоплавким веществом, металл повышает и температуру плавления сплава. Жаропрочные и жаростойкие стали обязательно включают долю хрома, причем порой очень большую – до 60%. Еще более сильный эффект оказывает добавка и никеля, и хрома.

- Хром образует сплавы и со своими собратьями по группе – молибденом и вольфрамом. Их используют для покрытия деталей, где требуется особенно высокая износостойкость в условиях высокой температуры.

Достоинства и недостатки хрома описаны ниже.

Хром как металл (фото)

Достоинства

Как и всякое другое вещество, металл обладает своими достоинствами и недостатками, а их совокупность определяет его использование.

- Безусловный плюс вещества – коррозийная стойкость и возможность передавать это свойство своим сплавам. Хромовые нержавеющие стали имеют огромное значение, поскольку разом решили целый ряд проблем при строительстве судов, подводных лодок, каркасов зданий и так далее.

- Устойчивость к коррозии обеспечивают другим способом – покрывают предмет тонким слоем металла. Популярность этого метода очень велика, на сегодня существует не меньше десятка способов хромирования в разных условиях и для получения разного результата.

- Хромовый слой создает яркий зеркальный блеск, так что к хромированию прибегают не только для целей защиты сплава от коррозии, но и для получения эстетичного внешнего вида. Причем современные методы хромирования позволяют создать покрытие на любом материале – не только на металле, но и на пластике, и на керамике.

- Получение жаропрочной стали при добавке хрома тоже стоит отнести к достоинствам вещества. Есть множество областей, где металлические детали должны работать при высоких температурах, а железо само по себе такой стойкостью к нагрузкам при температуре не обладает.

- Из всех тугоплавких веществ он наиболее устойчив к кислотам и основаниям.

- Плюсом вещества можно считать и его распространенность – 0,02% в земной коре, и относительно простой способ добычи и получения. Конечно, он требует энергозатрат, но не сравнить со сложной технологией получения титана, например.

Недостатки

К недостаткам стоит отнести качества, не позволяющие в полной мере использовать все свойства хрома.

- В первую очередь, это сильная зависимость физических, а не только химических свойств от примесей. Даже температуру плавления металла было сложно установить, так как при наличии ничтожной доли азота или углерода показатель заметно менялся.

- Несмотря на более высокую электропроводность по сравнению с алюминием, хром гораздо меньше используется в электротехнике и стоимость его довольно высока. Изготовить из него что-либо намного труднее: высокая температура плавления и твердость заметно ограничивают применение.

- Чистый хром является ковким металлом, содержащий примеси становится очень твердым. Чтобы получить хотя бы относительно пластичный металл, его приходится подвергать дополнительной обработке, что, конечно, увеличивает расходы на изготовление.

Структура металла

Кристалл хрома имеет объемно-центрированную кубическую решетку, а=0,28845 нм. Выше температуры в 1830 С можно получить модификацию с гранецентрированной кубической решеткой.

При температуре в +38 С фиксируется фазовый переход второго рода с увеличением объема. При этом кристаллическая решетка вещества не изменяется, а вот его магнитные свойства становятся совершенно другими. До этой температуры – точки Нееля, хром проявляет свойства антиферромагнетика, то есть, является веществом, которое намагнитить практически невозможно. Выше точки Нееля металл становится типичным парамагнетиком, то есть, проявляет магнитные свойства в присутствии магнитного поля.

Свойства и характеристики

В нормальных условиях металл довольно инертен – и благодаря оксидной пленке и просто по природе своей. Однако при повышении температуры вступает в реакцию и с простыми веществами, и с кислотами, и с основаниями. Его соединения очень разнообразны и применяются очень широко. Физические характеристики металла, как упоминалось, сильно зависят от количества примесей. На практике дело имеют с хромом с чистотой до 99,5%. Его свойства таковы:

- температура плавления – 1907 С. Эта величина служит границей между тугоплавкими и обычными веществами;

- температура кипения – 2671 С;

- твердость по шкале Мооса – 5;

- электропроводность – 9 · 106 1/(Ом•м). По этому показателю хром уступает только серебру, меди и золоту;

- удельное сопротивление –127 (Ом•мм2)/м;

- теплопроводность вещества составляет 93,7 Вт/(м•K);

- удельная теплоемкость –45 Дж/(г•K).

Теплофизические характеристики вещества несколько аномальны. В точке Нееля, где изменяется объем металла, коэффициент его теплового расширения резко увеличивается и продолжает расти с увлечением температуры. Также аномально ведет себя и теплопроводность – падает в точке Нееля и уменьшается при нагреве.

Элемент относится к числу необходимых: в человеческом организме ионы хрома являются участниками углеводного обмена и процесса регулировки выделения инсулина. Суточная доза составляет 50–200 мкг.

Хром нетоксичен, хотя в виде металлического порошка может вызвать раздражение слизистой. Трехвалентные его соединения тоже относительно безопасны и даже применяются в пищевой и спортивной промышленности. А вот шестивалентные для человека являются ядом, вызывают тяжелые поражения дыхательных путей и ЖКТ.

О производстве и цене на металл хром за кг сегодня мы поговорим далее.

В этом видеоролике будет показано, является ли покрытие хромовым:

Производство

Содержится хром в большом количестве разных минералов – часто сопровождает железо и свинец. Однако его содержание недостаточное, чтобы иметь промышленное значение. Перспективными являются лишь породы, включающие не менее 40% элемента, поэтому пригодных для добычи минералов немного, в основном это хромовый железняк или хромит.

Добывают минерал шахтным и карьерным методом в зависимости от глубины залегания. А так как руда изначально содержит большую долю металла, то практически никогда не обогащается, что, соответственно, упрощает и удешевляет процесс производства.

Для легирования стали используется около 70% добытого металла. Причем применяют его зачастую не в чистом виде, а в виде феррохрома. Последний можно получить прямо в шахтной электропечи или доменной – так получают углеродистый феррохром. Если требуется соединение с низким содержанием углерода, прибегают к алюминотермическому методу.

- Этим способом получают и чистый хром, и феррохром. Для этого в плавильную шахту загружают шихту, включающую хромистый железняк, оксид хрома, натриевую селитру и алюминиевый порошок. Первую порцию – запальная смесь, поджигают, а остальную часть шихты загружают в расплав. В конце добавляют флюс – известь, чтоб облегчить извлечение хрома. Плавка занимает около 20 минут. После некоторого охлаждения шахту наклоняют, выпускают шлак, снова возвращают в исходное положение и вновь наклоняют, теперь уже в изложницу выводится и хром, и шлак. После охлаждения полученный блок разделяют.

- Применяют и другой метод – металлотермической плавки. Проводится она в электропечи в поворачивающейся шахте. Шихту здесь разделяют на 3 части, каждая отличается составом. Этот метод позволяет извлечь большее количество хрома, но, главное – сокращает расход алюминия.

- Если же требуется получить химически чистый металл, прибегают к лабораторному методу: высаживают кристаллы путем электролиза растворов хроматов.

Стоимость металла хром за 1 кг заметно колеблется, поскольку зависит от объема выпускаемого металлопроката – главного потребителя элемента. В январе 2017 года 1 тонна металла оценивалась в 7655 $.

Применение

Категории

Итак, применение хрома. Основной потребитель хрома – черная металлургия. Связано это со способностью металла передавать такие свои свойства, как стойкость к коррозии и твердость своим сплавам. Причем влияние он оказывает при добавлении в очень небольших количествах.

Все сплавы хрома и железа разделяют на 2 категории:

- низколегированные – с долей хрома до 1,6%. В этом случае хром добавляет стали прочности и твердости. Если у обычной стали предел прочности составит 400–580 МПа, то та же марка стали с добавкой 1% вещества продемонстрирует предел равный 1000 МПа;

- высоколегированные – содержат более 12% хрома. Здесь металл обеспечивает сплаву такую же стойкость к коррозии, какой обладает сам. Все нержавеющие стали называют хромовыми, поскольку именно этот элемент обеспечивает это качество.

Низколегированные стали относятся к конструкционным: из них изготавливают многочисленные детали машин – валы, зубчатые колеса, толкатели и так далее. Сфера использования нержавеющей стали огромна: металлические части турбин, корпуса корабля и подводных лодок, камеры сгорания, крепеж любого рода, трубы, швеллеры, уголки, листовая сталь и так далее.

Кроме того, хром увеличивает стойкость сплава к температуре: при содержании вещества от 30 до 66%, изделия из жаропрочной стали может выполнять свои функции при нагреве до 1200 С. Это материал для клапанов поршневых двигателей, для крепежа, для деталей турбин и прочего.

Если 70% хрома уходит на нужды металлургии, то остальные почти 30% используются для хромирования. Суть процесса сводится к нанесению на поверхность предмета из металла тонкого слоя хрома. Используются для этого самые разные методы, многие доступны домашним мастерам.

Хромирование

Хромирование можно разделить на 2 категории:

- функциональное – его целью является предупредить коррозию изделия. Толщина слоя здесь больше, так что процесс хромирования занимает больше времени – порой до 24 часов. Кроме того, что хромовый слой предупредит ржавление, он заметно увеличивает износостойкость детали;

- декоративное – хром создает зеркально-блестящую поверхность. Автолюбители и мотогонщики редко когда отказываются от возможности украсить свою машину хромированными деталями. Слой декоративности покрытия намного тоньше – до 0,0005 мм.

Хромирование активно используется в современном строительстве и при изготовлении мебели. Фурнитура с зеркальным покрытием, аксессуары ванной и кухни, кухонная утварь, детали мебели – изделия с хромовым покрытием на редкость популярны. А так как благодаря современным методом хромирования, покрытие можно создать буквально на любом предмете, появились и несколько нетипичные методы применения. Так, например, хромированную сантехнику к тривиальным решениям отнести нельзя.

Хром – металл с очень необычными свойствами, причем его качества востребованы в промышленности. В большинстве своем интерес представляют его сплавы и соединения, что лишь повышает значение металла для народного хозяйства.

Применение металла хром и его соединений в строительстве и машиностроении

Хром отличается необычайной твердостью, стойкостью к коррозии и износу. Широкое применение его обусловлено способностью металла сообщать эти свойства сплавам, в состав которых он входит.

Хром обладает превосходной стойкостью к коррозии: на воздухе он образует тонкую оксидную пленку, очень плотную, которая полностью перекрывает доступ воздуха и воды к поверхности. Но самым интересным является то, что вещество при добавлении в различные сплавы сообщает им такую же стойкость к ржавлению.

На этом и основано применение металла.

Области применения хрома

Большее количество хрома, так или иначе, используется в машиностроительной промышленности. Сам по себе металл используется реже – около 30%, а большая его часть является составляющей сплавов.

Про сплав на основе циркония, кобальта, никеля и хрома, а также меди, алюминия, молибдена с хромом и железом и иными металлами расскажем ниже.

Это видео расскажет о хромировании в домашних условиях:

Сплавы металла

Конечно, на первом месте сплавы вещества с железом. Хром, отличаясь высокой твердостью, это качество способен передавать и сталям. Но быстро выяснилось, что добавка элемента приводит к куда более интересным эффектам.

В общем, все стали с примесью металла разделяют на низколегированные – менее 1,6%, и высоколегированные – более 12%.

- Низколегированные – как правило, конструкционные стали с долей хрома в составе от 0,6 до 1,6%. Такая добавка обеспечивает более высокую твердость, прочность и даже прокаливаемость. Для сравнения предел прочности стали 40 – 580 МПа, текучесть – 340 МПа, относительное удлинение – 19%. А те же самые показатели у стали 40, но с добавкой 1% хрома таковы: предел прочности – 1000 МПа, предел текучести – 800 МПа, удлинение – 13%. Хромистые стали служат сырьем для зубчатых колес, толкателей, машинных валов, болтов и других деталей, где требуется высокая прочность и стойкость к износу.

- Высоколегированные – с добавкой хрома более 12%, обладают превосходным свойством: не подвержены коррозии. Хромистая сталь обладает таким же уникальным качеством, что и ее составляющая: хром приводит к резкому увеличению потенциала α-железа, и в результате на поверхности сплава образуется тончайшая пленка плотного, несвойственного чистому железу оксида. Он и обеспечивает стопроцентную стойкость нержавеющей стали к ржавлению. Нержавеющие стали используют при изготовлении крепежа, деталей трубопровода, элементов топливной аппаратуры, бытовых предметов, деталей оборудования и так далее. Везде, где требуется долговечность и стойкость к сырости и температурным перепадам – от дюбеля до металлических частей турбин, камер сгорания и подводных лодок, везде используются нержавеющие хромистые стали.

- Третья интересная группа – жаропрочные стали. Главным их легирующим элементом выступает никель, однако без хрома здесь тоже обойтись нельзя, причем содержание металла может быть очень высоким – от 30 до 66%. Изделия из такой стали выполняет свои функции при температурах до 1200 С. Жаропрочные сплавы применяют в качестве турбинной стали, материала для клапанов поршневых двигателей, крепежа и так далее.

- также обладает уникальной стойкостью к температурам и нагрузкам в условиях высоких температур. Нихромы применяют в качестве нагревательных элементов, а сплавы с добавкой молибдена и хром-кобальтовые – материала для лопатки турбин.

- Металл не обладает биологической активностью. В сплаве с кобальтом и молибденом он служит материалом для зубных протезов, ортопедических аппаратов.

Далее мы кратко расскажем о применении хрома для хромирования.

Кобальт-хром-молибденовый сплав без бериллия и никеля (фото)

Другой основной областью применения материала является хромирование, то есть, покрытие поверхности тонким слоем чистого хрома. Первые достойные результаты были получены только в 20-ых годах 20-го века, когда для хромирования стали использовать не трехвалентный, а шестивалентный хром. Толщина слоя минимальная – в некоторых случаях не достигает и 0,005 мм, однако функции свои выполняет.

Разрабатывали методики в первую очередь для создания защитного слоя: хром надежно укрывает любой другой металл или сплав от воздуха и воды. Однако покрытие, которое он создает очень красивое – зеркально-блестящий серебристый слой. Так что декорирование с помощью хромирования стало очень популярным.

Существует несколько методик хромирования.

- Электролитическое – то есть, высаживание хрома на поверхности при проведении электролиза. Для этого в раствор хромовой кислоты с добавкой соляной погружают деталь и подают ток. Технология настолько проста, что давно освоена автолюбителями, и производится запросто в собственном гараже. С помощью разных режимов обработки можно получить разное покрытие – твердый хром, молочный, зеркальный.

- Диффузионное – промышленный метод. Хромирование производится в печи при высокой температуре, где получают газообразный хлорид металла. Он обволакивает изделие, насыщая поверхностный слой хромом. Такое покрытие намного прочнее.

- Химический – раствор, в который погружено изделие, содержит гипофосфит натрия и хромсодержащую соль. При реакции гипофосфит восстанавливает хром, который высаживается на поверхность изделия.

- Вакуумное – металл наносится на любую предварительно нагретую поверхность в вакуумной камере. Недостаток – размеры изделия ограничены размерами камеры.

Соединения

Соединения хрома используются ничуть не меньше.

- Во-первых, это, конечно, получение разнообразных красителей для стекольной, керамической и текстильной промышленности. В этой области металл полностью оправдывает свое название.

- Во-вторых, хромиты в качестве сырья для огнеупорных материалов давно пользуются известностью. Магнезитохромитовый кирпич применяют для футеровки мартеновских печей и других сооружений.

- В-третьих, хромовые квасцы при дублении кожи придают ей прочность и блеск.

- В-четвертых, сплавы на основе карбида хрома применяются при изготовлении быстро изнашивающихся деталей наподобие вкладышей пресс-форм, фильеров, клапанов, насосов в химическом машиностроении, так как обладают высокой стойкостью к износу.

Про использование в строительстве хрома расскажем ниже.

Его использование в строительстве

В строительных и ремонтных работах металл используется в точном соответствии с его обычным применением, то есть, либо в виде сплава, преимущественно нержавеющей стали, либо в виде храмового покрытия. А уж с этим видом декорирования металлических предметов знаком каждый.

Про металлические конструкции как способ применения хрома расскажем далее.

Металлические конструкции

В строительстве обычная черная сталь используется очень редко, так как не обладает достаточной долговечностью. Как правило, это изделия, не рассчитанные на длительное пользование – тара, например. Если требуется крепеж или каркас «длительного пользования», то материалом выступает оцинкованная сталь.

Однако последняя не дает стопроцентной стойкости к коррозии. Во-первых, при оцинковке всегда возможны какие-либо ошибки. Во-вторых, при повреждении цинкового слоя или его износа, сталь оказывается беззащитной перед влагой и воздухом.

Нержавеющая сталь с примесью хрома и никеля этих недостатков лишена. Вкупе с высокой стойкостью к температуре, которую обеспечивают все те же хром и никель, нержавейка демонстрирует такую долговечность, которая зачастую намного превосходит долговечность всех остальных материалов – кирпича, кровли, обрешетки.

Кроме того, из хромовых сталей можно получить изделия любого уровня сложности.

- Трубы – круглые и профильные. Причем в строительстве себя находят все виды изделий: от привычных круглых для водопровода до треугольных для декоративного радиатора. Но, конечно, главным материалом являются профильные трубы, используемые при возведении любого рода несущих каркасов. Без них современное строительство невозможно в принципе.

- Уголки, швеллеры, двутавры, балки и прочие детали, выступающие соединительными и усиливающими элементами каркасов. Здания, мосты, туннели – без них невозможно построить хоть сколько-нибудь значительный объект.

- Листовая сталь – кровельный материал, корпуса бытовой техники, элементы вентиляции, детали архитектуры, отделочные элементы и так далее.

- Крепеж – гвозди, дюбели, анкеры из нержавеющей стали используют на самых ответственных участках, где предполагается высокая сырость и перепады температур.

Химическая металлизацияи ее технология даны в этом видеоролике:

Декоративные изделия

Нержавеющая сталь поддается ковке, так что из сплава можно получить не менее прекрасные и эффектные детали интерьера, что и из обычной электротехнической стали, которую чаще именуют железом.

- В первую очередь это разнообразные перила и кованые детали дверей, оград и ворот. Сложность орнамента любая, но при этом изделие не нуждается в дополнительной защите и особом уходе.

- Кованая мебель из стали – скамьи и детали скамей, столики и трюмо, стулья и кровати. Возможностей у хромовой стали ничуть не меньше, чем у бронзы или латуни. Кроме того, трубы из нержавейки активно применяют при изготовлении мебели в современном стиле.

- Металлическая скульптура – как чисто декоративная, так и несущая определенную функциональность, наподобие чаши для огня.

- Конечно, решетки на окнах и балконах – отличаются и декоративностью, и прочностью, и исключительной долговечностью.

Дверная ручка из хром-алюминиевого сплава

Хромированные изделия

Зеркальный блеск, который создает слой металла, остается привлекательным и по сей день. А уж практичность такого решения говорит сама за себя.

- Фурнитура – мало того что такие вентили, краны, лейки и дверные ручки не знают износа, они еще и сияют сверкающим серебристым блеском. Покрытие, кстати, в меньшей степени задерживает на себе кальциевые соли, очистить его проще.

- Сантехника – решение такое выглядит радикально, но очень интересно. Хромировать в принципе можно любой предмет, тем более керамический, так что блистающая хромом раковина или душ вполне реальны.

- Мелкие предметы – как правило, это аксессуары ванной и кухни, где сырость велика. Держатели, подставки, рейлинги, детали полок и прочее. Хромовое покрытие и от воды и пара защищает, и элегантности придает.

- Кухонная утварь – столовые приборы, половники, черпаки, ножи и прочее также покрываются хромом, чтобы продлить срок эксплуатации изделия и ради его красоты.

- То же самое касается мелкого декора – статуэток, подставок, рам для картин и зеркал, пюпитров, газетниц и прочего. Однако столь интенсивный серебристый блеск уместен лишь в современных стилях.

Применение хрома в первую очередь обусловлено его антикоррозийными качествами, но во вторую – его удивительным зеркальным блеском, делающим любые изделия столь яркими и запоминающимися.

Читайте также: