Как закалить сталь 30хгса в домашних условиях

Обновлено: 02.05.2024

Думаю в теме нада расписать более четкие указания по технологии тем более, что литература по вопросу есть. Давайте ближе к делу решать вопрос.

samodelkin

Я люблю этот Форум!

Пока ждал что народ скажет, перечитывал буржуйскую книгу по сварке ферм. Они раньше варили из 1025, это примерно наша ст20.

Так вот пишут что с переходом на 4130 появилась возможность существенно экономить вес. Если к примеру из 1025 труба была диаметром 7\8 и толщиной 0.49 из 4130 стало можно использовать 3\4 и толщиной 0.35

Может кто скажет что это не существенно, но наши еропланы не тонны весят и лишние килограммы возить с собой ни к чему!

Единственное достоинство ст20 это толстая стенка трубы, особенно для неопытного сварщика.

Сейчас некоторые свои мысли напишу по этому поводу.

Помаленьку начнем.

Собственно почему 30хгса? Для фермы нам требуется определенный ассортимент труб, который еще можно найти. И надо сказать не так много сталей выпускается в нужном нам ассортименте. При этом чем крепче сталь тем тоньше трубу мы можем использовать. Не наша вина что у нас молибдена нет.

Так вот , что такое 30хгса. Это сталь которая способна очень сильно закаливатся. Как известно, почти все стали в закаленном состоянии становятся хрупкими, и чем больше в стали углерода тем она крепче и соответственно более хрупкая. Сответственно в такой стали возможно образование трещин. НО

Для того чтобы трещины образовались, нужна сила которая заставит их образоватся. Я с большой уверенностью могу сказать, что если просто закалить кусок 30хгса и положить ее, то трещин не будет! Им неоткуда будет взятся.

Довольно долго описывать все процессы, но давайте хотя бы коротко рассмотрим что происходит со сталью при сварке.

Если взять сварочный шов, то в самом шве, там где металл плавится, он будет в состоянии глубокого отжига. Если двигатся в сторону от шва, то можно наблюдать много разных зон, в зависимости от нагрева металла при сварке. И чем больше нагрев, тем шире эти зоны. Так можно дойти до зоны, где металл нагрелся до температуры закалки.И вот здесь кроется маленький казус, который нам очень сильно мешает. Дело в том что остальная часть металла играя роль радиатора, заставляет шов быстро охлаждатся, и появляется полоса закаленного металла в зоне между швом и радиатором. Приведу небольшой пример. Если взять кусок трубы длинной в метр и нагреть ее конец до температуры закалки,то не обязательно ее опускать в воду, остальная часть трубы играя роль радиатора, будет интенсивно охлаждать нагретую зону, и в итоге появится неболшая полоса закаленного метала. Закалка ведь как известно это , быстрое охлаждение. При этом мы можем свободно держатся рукой за остальную часть трубы.

Теперь давайте посмотрим что происходит при сварке фермы.

Вот если бы нам пришлось варить небольшие детали из 30хгса, то этой проблемы могло и не быть.В этом случае мощности дуги хватило бы для разогрева всей детали, а отсутствие радиатора не даст детали быстро охладится , в итоге получится деталь в отоженном состоянии. Совсем по другому происходит при сварке фермы. Так как ферма сама по себе радиатор очень хороший, ее сварка требует особого подхода. Так как 30хгса имеет свойство очень сильно закаливатся, а в ферме при сварке, при неравномерном нагреве, возникают напряжения, мы в итоге получаем трещины. При этом они возникают ни где попало, а в зоне где металл закалился вдоль сварочного шва и возникают они под действием напряжений, от неравномерного нагрева, которые возникают в ферме.

Так вот, как этого избежать.

Я в первую очередь хочу сказать, что практически все стали лопаются вдоль сварочного шва, просто одни меньше к этому склонны а другие больше. И зацикливатся на этом не стоит.

Так что мы должны сделать чтобы избежать трещин.

Самый простой ответ приходящий на ум, это не дать ей закалится, т.е быстро остыть. Почему и ведут сварку с подогревом.

Или не дать ей нагрется, т.е по возможности вести сварку очень быстро чтобы сузить зону нагрева. Тут важно вспомнить, когда варили стальные фермы, какие виды сварок применяли?

При газовой сварке зона нагрева ну просто очень большая, и деформация должна быть очень сильной.

Я пока вижу три пути по которым нужно идти для сварки фермы из 30хгса.

1.Не дать быстро остыть

2.Сварку вести по возможности быстро, и теми видами сварки, которые исключают сильный нагрев широкой зоны металла.

По возможности, пошаговым методом.

3. Исключить большие напряжения в ферме, возникающие из за неравномерного нагрева.

Ну и по технологии сварки, т.е как нам это сделать.

1.Чтобы не дать быстро остыть, можно и подручного с горелкой использовать. А как быть если варишь один? Мне одно время не давала покоя мысль, что можно использовать обыкновенный раскаленный песок. Если на протвень насыпать песок и поставить снизу горелку а серху положить деталь, а после сварки засыпать этим самым песком? Геморой конечно, так что варианты принимаются.

2. Здесь легче.Сварка в среде аргона вольфрамовым электродом, позволяет варить быстро и качественно. При этом шов будет иметь минимальную толщину.А газ к тому же охлаждает зону сварки, еще сужая зону нагрева.

3.Те кто варит сам, знают как метал играет при нагреве. Так вот в случае со сваркой хромансиля, думается нужно сначала будет делать небольшие прихватки по всей длинне шва, чтобы исключить большие напряжения. И сварку трубы вести шагами т.е небольшими участками с противоположной стороны трубы, с перерывами для остывания.

На сегодня пока все.

КБ Альбатрос

РП15,РП25,РП2OO

Андрюх,да ты писатель,почти Л.Толстой! Вон сколько наструячил. Это ты нас уговариваешь,или себя успокаиваешь? На серъёзных заводах,типа нашего,есть отдел Главного сварщика и работают там старые спецы всех собак в этом деле переевшие.Они разрабатывали техпроцессы многих видов сварочных изделий,вплоть до сварки взрывом и сложных роботизированых сварочных комплексов. Естественно,в связи с общим упадком ВПК,многое упростилось и удешевилось,но основной научный и технологический опыт,всё-таки ещё не забыт и успешно применятся в производстве. Это я к чему. Может тебе всё-таки стоит почитать элементарный вузовский учебник по материаловедению,разобраться в эвтектических состояниях металлов,в их кристаллических структурах,ну и с божьей помощью поймёшь диаграмму"Железо-Углерод". ну а потом уже,плавно перейдёшь к спец.сталям,их свариваемости и режимности сварок. Получив некоторые знания из глубин металлургической науки,может быть,у тебя поубавиться желания изобретать в любительских условиях непростые авиационные технологии.А вернёшся ты к святой простоте,к Ст.20.

Термообработка стали 30хгса

Термообработка стали 45

В машиностроении чаще всего подвергают термообработки сталь 45 (в качестве заменителя 40Х, 50, 50Г2), сталь 40х (в качестве заменителя стали 38ха, 40хр, 45х, 40хс, 40хф, 40хн), сталь 20 (в качестве заменителя 15, 25), сталь 30хгса (заменители 40хфа, 35хм, 40хн, 25хгса, 35хгса), сталь 65г, сталь 40хн, сталь 35, и сталь 20х13, также

Термообработка стали 45

Термообработка стали 45 - конструкционная углеродистая. После предварительнойтермообработки стали 45 - нормализации, довольно легко проходит механическую обработку. Точение, фрезеровку и т. д. Получают детали, например,типа вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки.

После окончательной термообработки стали 45 (закалка), детали приобретают высокую прочность и износостойкость. Часто шлифуются. Высокое содержание углерода (0,45%) обеспечивает хорошую закаливаемость и соответственно высокую твёрдость поверхности и прочность изделия. Сталь 45 калят «на воду». То есть после калки деталь охлаждают в воде. После олаждения деталь подвегается низкотепмературному отпуску при температуре 200-300 градусов Цельсия. При такой термообработки стали 45 получают твердость порядка 50 HRC.

Термообрабтка стали 45 и применение изделий: Кулачки станочных патронов, согласно указаниям ГОСТ, изготовляют из сталей 45 и 40Х. Твёрдость Rc = 45 -50. В кулачках четырёхкулачных патронов твёрдость резьбы должна быть в пределах Rс = 35-42. Отпуск кулачков из стали 45 производится при температуре 220-280°, из стали 40Х при 380-450° в течение 30-40 мин.

Расшифровка марки стали 45: марка 45 означает, что в стали содержится 0,45% углерода,C 0,42 - 0,5; Si 0,17 - 0,37;Mn 0,5 - 0,8; Ni до 0,25; S до 0,04; P до 0,035; Cr до 0,25; Cu до 0,25; As до 0,08.

Термообработка стали 40Х

Термообработка стали 40Х - легированная конструкционная сталь предназначена для деталей повышенной прочности такие как оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и прочих деталей повышенной прочности. Сталь 40Х также часто используется для производства поковок, штампованных заготовок и деталей трубопроводной арматуры. Однако последние перечисленные детали нуждаются в дополнительной термической обработке, заключающейся в закалке через воду в масле или просто в масле с последующим отпуском в масле или на воздухе.

Расшифровка марки стали 40Х. Цифра 40 указывает на то, что углерод в стали содержится в объеме 0,4 %. Хрома содержится менее 1,5 %. Помимо обычных примесей в своем составе имеет в определенных количествах специально вводимые элементы, которые призваны обеспечить специально заданные свойства. В качестве легирующего элемента в данном случае используется хром, о чем говорит соответствующая маркировка.

Термообработка стали 20

Термообработка стали 20 - сталь конструкционная углеродистая качественная. Широкое применение в котлостроении, для труб и нагревательных трубопроводов различного назначения, кроме того промышленность выпускает пруток, лист. Температура начала ковки стали 20 составляет 1280° С, окончания - 750° С, охлаждение поковки - воздушное. Сталь 20 нефлокеночувствительна и не склонна к отпускной способности.

После цементации и цианирования из стали 20 можно изготавливать детали, от которых требуется высокая твёрдость поверхности и допускается невысокая прочность сердцевины: кулачковые валики, крепёжные детали, шпиндели, звёздочки, шпильки, вилки тяг и валики переключения передач, толкатели клапанов, валики масляных насосов. Сталь 20 применяют для производства малонагруженных деталей ( пальцы, оси, копиры, упоры, шестерни ), цементуемых деталей для длительной и весьма длительной службы (эксплуатация при температуре не выше 350° С), тонких деталей, работающих на истирание и другие детали автотракторного и сельскохозяйственного машиностроения.

Термообработка стали 30хгса

Термообработка стали 30хгса - относится к среднелегированной конструкционной стали. Сталь 30хгса проходит улучшение – закалку с последующим высоким отпуском при 550-600 °С, поэтому применяется при создании улучшаемых деталей (кроме авиационных деталей это могут быть различные корпуса обшивки, оси и валы, лопатки компрессорных машин, которые эксплуатируются при 400°С, и многое другое), рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах.

Сталь 30хгса обладает хорошей выносливостью, отличными показателями ударной вязкости, высокой прочностью. Она также отличается замечательной свариваемостью.

Сварка стали 30хгса тоже имеет свои особенности. Она осуществляется с предварительным подогревом материала до 250-300 °С с последующим медленным охлаждением. Данная процедура очень важна, поскольку могут появиться трещины из-за чувствительности стали к резким перепадам температуры после сварки. Поэтому по завершении сварных работ горелка должна отводиться медленно, при этом осуществляя подогрев материала на расстоянии 20-40 мм от места сварки. Также, не более, чем спустя 8 часов по завершении сварки сварные узлы стали 30ХГСА нуждаются в закалке с нагревом до 880 °С с последующим высоким отпуском. Далее изделие охлаждается в масле при 20-50 °С. Отпуск осуществляется нагревом до 400 - 600 °С и охлаждением в горячей воде. Сварку же необходимо выполнять максимально быстро, дабы избежать выгорания легирующих элементов.

После прохождения термомеханической низкотемпературной обработки сталь 30хгса приобретает предел прочности до 2800 МПа, ударная вязкость повышается в два раза (в отличии от обычной термообработки стали 30хгса), пластичность увеличивается.

Закалка болтов из 30хгса в СПБ

Нужно закалить около десятка болтов (150мм) из стали 30хгса, будут использоваться в авиастроении.

Если у кого то есть такая возможность, напишите пожалуйста.

Точные параметры закалки (твердость например) пока выясняются.

Есть образцы готовые, которые не подходят, но сделать нужно именно с такой твердостью. То есть померять можно, если вдруг.

В свое время мне Бурчитай написал нельзя закалить водопроводную трубу, там нет углерода.

чего-то после таких тем летать как-то расхочивается, никак не могу понять почему

сколько специалистов.. хоть черенком от лопаты разгоняй.

ну ка, марш учиться!

В Питере достаточно магазинов торгующих метизами в тч и калеными. если болты не спец конфигурации и не волшебной резьбой то подобрать думаю можно будет. 😊

При закалке без вакуума, обезуглеродится внешний слой, придется точить заново. или искать дорогую термичку.

TRYP

В Питере достаточно магазинов торгующих метизами в тч и калеными. если болты не спец конфигурации и не волшебной резьбой то подобрать думаю можно будет. 😊

При закалке без вакуума, обезуглеродится внешний слой, придется точить заново. или искать дорогую термичку.

Можете привести пример магазина?

Благодарю за ссылку.

Знатоки, а какая сталь может заменить по своим свойствам эту, в готовом варианте допустим, если покупать готовую продукцию?

сталь 40Х

сталь 35Х

Мопед не мой, я лишь обращаюсь тут к вам за консультацией.

Ситуация такова:

Конкретно эти болты планируется использовать для крепления винта.

Есть информация, что болты именно из этой стали в советское время использовались на данном агрегате.

Теперь нужны новые.

Видимо данная сталь использовалась именно потому что надо гасить вибрация, как указал камрад maxx2000.

Я не углублялся в тему, но думаю, что за время, которое прошло появились стали возможно более износостойкие и совершенные, аналогичные 30хгса.

Например 40x, как подсказал Serjant.

Вот и разбираемся всем миром, так сказать =)

Вопрос актуален =)

Кто сможет изготовить, либо где конкретно можно купить готовое изделие из этой стали, либо аналог?

Rov82

Нужно закалить около десятка болтов (150мм) из стали 30хгса, будут использоваться в авиастроении.Если у кого то есть такая возможность, напишите пожалуйста.Точные параметры закалки (твердость например) пока выясняются. Есть образцы готовые, которые не подходят, но сделать нужно именно с такой твердостью. То есть померять можно, если вдруг

ну если эти болты для ==эти болты планируется использовать для крепления винта. ==

то необходимо точно знать заданные (для такого крепежа)

тех. условия для их ТО обработки

с кондачка сдесь делать нельзя

резьбовые соединения (болты) из такой стали, калят не более 37ед

но надо знать какая там закалка должна быть (поверхностная или сквозная)

ну и информации по болтам- вы дали довольно мало

ну и в тему. (как, как то давно, по такому же поводу - сказал один товарищЪ)

"" Судари! Вам своя жизнь дорога? Вы слышали что-либо о нормативной документации на КД и изготовление деталей в авиационной промышленности? Такая существует и бережёт Ваши (и Чужие) жизни.

Конечно, нужно учитывать возможности и различия "гаражного" и серийного производств, но требований чертежей, особенно прочностных, нужно придерживаться.

Существует ОСТ 1 00021 к оформлению требований на термическую обработку деталей (их заготовок) и их контроль в производстве. Там указаны группы контроля деталей, методы контроля прочности (прочность или твердость) в зависимости от группы контроля, размеров деталей.

Есть ОСТ 1 00450 - двигателестроительный, очень полезный, охватывающий общие вопросы изготовления от руды до испытаний и упаковки изделий. Там есть требования и по контролю свойств материалов.

Есть ОСТ 1 00152 (могу ошибаться) - общие технические требования к болтам, винтам, шпилькам.

Есть ОСТ 1 02405 - типовые формулировки технических требований чертежей - ооочень полезный.

Эти документы есть в Сети (кроме 00152) . и не прийдеться каждый болт рвать для определения сигмы. но и с твердостью нужно быть осторожным, т.к. детали достаточно малые - нужно подбирать методику замера.

Сигму (если есть соответствующее оборудование) можно проверить в заготовке (прутке) на партию деталей, можно порвать пару-тройку болтов от партии, а на остальных проверить только твердость (если деталь ответственная).

Но за базу должен быть взят чертеж с его техническими требованиями, а не ерничатье "помошников". ""

ЮЗОН, я в этом вопросе не специалист, по этому вопрос может быть и глупый, но.

Если есть аналогичный болт но немного по размеру не подходит, можно сделать аналогичные ттх новому болту на основе имеющегося?

Rov82

ЮЗОН, я в этом вопросе не специалист, по этому вопрос может быть и глупый, но.Если есть аналогичный болт но немного по размеру не подходит, можно сделать аналогичные ттх новому болту на основе имеющегося?

Rov82

Если есть аналогичный болт но немного по размеру не подходит, можно сделать аналогичные ттх новому болту на основе имеющегося?

Как это делается: нужно по каталогу запчастей летательного аппарата узнать партийный номер(может быть и серийный) хоть и расходка. После этого обратиться к поставщику авиа запчастей, коих сейчас развелось- пруд пруди, желательно связанного с ВАСО ( воронежское авиацинно строительное объединение, там Ил-86 строили) там остался цех делающий болты и гайки всякие самолетные. У всех поставщиков ЗПЧ дляВС есть сайты. Знаю это точно, так как занимаюсь контролем поставок ЗПЧ в одной небольшой авиакомпании.

------------------

из этой жизни живым никто не выходил

Rov82

ЮЗОН, я в этом вопросе не специалист, по этому вопрос может быть и глупый, но. Если есть аналогичный болт но немного по размеру не подходит, можно сделать аналогичные ттх новому болту на основе имеющегося?

Аналог по имеющимся данным, сделать будет довольно таки хлопотно

если в 2 словах, то это будет выглядить примерно так

1- найти и купить нужную сталь (с сертификатом, а не от дяди Васи)

2-разорвать "на машине" пару тройку имеющихся образцов, посмотреть на структуру и тд (составить паспорт)

3-проветить купленную сталь на хим состав и соответствие (входной контроль)

4- сделать образцы под пробное ТО, заТОшить (и отправть в лаб-торию. см п.2)

5- если все будет ДА - выточить,закалить, отпустить, и опять в лабораторию

и. цена 1шт (при нужных 10шт) выйдет от 2тыр/шт и более

(это если делать все правильно)

лучше покурить профильный форум, и поискать поставщиков ПРАВИЛЬНЫХ запчастей (всетаки -это не детский самокат )

CTHUTQ007, ЮЗОН, благодарю за подробные инструкции!

Топикстартеру. Я, конечно, не спец. Но.

Удачи и безопасного неба!

Легированная сталь 30ХГСА

Легирование сталей проводится для того, чтобы повысить их эксплуатационные качества. Примером можно назвать сталь 30ХГСА, свойства которой существенно выше, если сравнивать с обычными углеродистыми металлами. Особенности во многом зависят от концентрации легирующих элементов и их типа. Рассматриваемая марка получила распространение по причине высокой коррозионной стойкости, которая достигается за счет включения в состав большого количества хрома. Рассмотрим особенности этого сплава подробнее.

30ХГСА: расшифровка марки

Маркировка легированных сталей проводится при применении определенных стандартов, которые позволяют быстро определить химический состав. Легированная сталь 30ХГСА, расшифровка которой указывает только на концентрацию основных элементов, обладает следующим составом:

Труба бесшовная 30ХГСА

Сталь 30ХГСА, расшифровка которой не указывает на концентрацию вредных примесей, относится к классу среднелегированных сталей. Стоит учитывать, что зарубежные производители применяют иные стандарты при маркировке.

Химический состав

Во многом именно химический состав металла определяет его эксплуатационные характеристики. Марка стали 30ХГСА представлена сочетанием следующих элементов:

- Углерод (около 0,3%).

- Кремний и марганец, хром (около 1%).

- Никель и медь (не более 0,3%).

В состав включается фосфор и сера не менее 0,025%. Их концентрация строго контролируется по причине того, что высокая концентрация приводит к ухудшению основных качеств. Стоит учитывать, что аналог будет обладать схожим химическим составом.

Физические свойства

Ст 30ХГСА, характеристики которой свойственны многим среднелегированным сталям, получила широкое применение. Расширенную область применения можно связать с следующими качествами:

- При проведении инженерных расчетов учитывается плотность стали 30ХГСА, которая составляет 7850 кг/м 3 . Стоит учитывать, что подобный показатель может варьировать с большом диапазоне в зависимости от температуры окружающей среды.

- Температура плавления составляет 1500 градусов Цельсия. Этот показатель определяет сложности, которые возникают при литье, а также высокую устойчивость к воздействию температуры.

- Высокая прочность и устойчивость к ударной нагрузке также определяют широкое распространение стали. Структура разрушается только при воздействии ударной нагрузки 980 МПа.

Физические свойства 30хгса

Физические свойства учитываются при выборе наиболее подходящего сплава для изготовления деталей с учетом того, в каких именно условиях они будут эксплуатироваться.

Технологические свойства

Сталь 30ХГСА (ГОСТ определяет диапазон некоторых свойств) может применяться при создании различных изделий и конструкций. При выборе этого металла следует учитывать:

- Коррозионная стойкость низкая. При длительном воздействии высокой влажности на поверхности может появится коррозия. Это качество следует учитывать при выборе легированной стали. В некоторых случаях коррозионная стойкость повышается за счет нанесения на поверхность гальванического покрытия, которое состоит из цинка и хрома. Для получения подобной поверхности применяется метод электролиза. Однако, создаваемый поверхностный слой характеризуется низкой устойчивостью к механическому воздействию – после повреждения незамедлительно появится коррозия.

- Высокая пластичность, так как относительное удлинение составляет 11%. Она также существенно расширяет область применения металла, так как многие детали должны выдерживать переменную нагрузку.

- Материал характеризуется высокой устойчивостью к переменным нагрузкам. Предел выносливости при испытании может варьироваться в зависимости от температуры окружающей среды.

- Показатель твердости по шкале Роквелла составляет 50 единиц.

- Механические свойства не изменяются при температуре до 400 градусов Цельсия. Эксплуатация при более высокой температуре не допускается, так как это приведет к повышению пластичности и снижению твердости поверхности.

- Сталь 30ХГСА, термообработка которой проводится для повышения твердости и снижения хрупкости, характеризуется пластичностью. Именно поэтому она может применяться при ковке или штамповке.

- Отличная упругость позволяет проводить обработку заготовок резанием. Именно поэтому заготовки поставляются для зенкерования, фрезерования или точения.

Для повышения производительности часто проводится отжиг. Рассматриваемая марка среднелегированных сталей относится ко второй группе по степени свариваемости. Именно поэтому рекомендуется проводить предварительный подогрев структуры, что снижает вероятность образования структурных трещин. Для обеспечения наиболее благоприятных условий зачастую заготовки нагревают до температуры 250 градусов Цельсия.

Термообработка сплава 30ХГСА

Для улучшения эксплуатационных характеристик получаемых изделий проводится термическая обработка, за счет чего происходит повышение прочности и твердости. Для стали 30ХГСА применяется следующая термообработка:

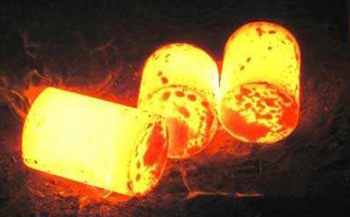

- Закалка направлена на изменение качеств поверхностного слоя. Рекомендуется проводить закалку стали при температуре 880 градусов Цельсия. Охлаждение проводится в масле, что позволяет исключить вероятность появления поверхностных и структурных деформаций.

- Закалка предусматривает перестроение кристаллической решетки. Подобный процесс становится причиной появления внутренних напряжений, которые в дальнейшем приводят к появлению структурных трещин. Отпуск при температуре 540 градусов Цельсия позволяет решить подобную проблему. Низкая температура нагрева позволяет в качестве охлаждающей среды применять воду.

- Ковка улучшает структуру материала. Вначале процесса заготовка нагревается до температуры 1240 градусов Цельсия. Охлаждение проводится на открытом воздухе или в другой среде – все зависит от того, какого размера заготовка.

Для улучшения качеств материала могут применять самое различное оборудование. Особенности химического состава определяет то, что обработка заготовок проводится при применении специального оборудования.

Применение

Сталь 30ХГСА, применение которой связано с химическим составом и основными качествами, встречается в различных отраслях промышленности. Чаще всего легированная сталь используется в нижеприведенных случаях:

- В строительной области получили большое распространение крепежные элементы, которые эксплуатируются при переменных нагрузках. Невысокая коррозионная стойкость определяет то, что крепежные материалы могут использоваться только при защите устройства.

- В авиастроении используется сплав в качестве расходного материала при изготовлении валов, фланцев и прочих деталей. Стоит учитывать, что сплав не используют при создании ответственных элементов.

- В машиностроительной области применяется при создании элементов, которые работают при постоянных или переменных нагрузках.

Стоимость используемого сырья во многом зависит от того, какой лом использовался. В продаже встречаются зарубежные аналоги, к примеру, 14331 (Чехия) и 30ChGSA (Болгария). Их химический состав и основные качества во многом схожи.

Читайте также: