Как закалить сталь d2

Обновлено: 28.04.2024

В следующем году сталь отметит свое столетие. Но не смотря на вековой возраст она до сих пор остается самой популярной штамповой сталью в мире и одной из самых популярных для изготовления клинков.

Сама D2 и авторские материалы на ее основе (например “волновая сталь” Г. К. Прокопенкова и В. Козлова или “Уральская узорчатая” от А. Елистратова) широко представлена на российском ножевом рынке.

Причины такой популярности совсем не удивительны. D2 сочетает хорошую стойкость режущей кромки (далее РК) с приличной механикой и коррозионной стойкостью. К тому же, сталь достаточно технологична и при минимальном навыке обеспечивает получение приемлемых характеристик. А в авторском исполнении временами может тягаться на равных с самыми современными сталями.

Теперь рассмотрим ее подробнее. D2 – типичный представитель штамповых сталей с 12% Cr. Типичный состав стали:

| Химический элемент | C | Si | Mn | Cr | Mo | V |

| % | 1.45-1.65 | 0.1-0.4 | 0.15-0.45 | 11-12.5 | 0.4-0.6 | 0.15-0.30 |

Стали могут несколько отличатся по содержанию легирующих элементов, например, за рубежом есть стали с несколько более высоким содержанием молибдена и ванадия, но, в общем и целом, это не оказывает серьезного влияния на свойства.

Основными легирующими элементами являются углерод и хром. Благодаря этому сталь содержит заметное количество твердых карбидов типа M7C3 на базе карбида хрома в состав которых так же входят железо, молибден и ванадий.

Часть карбидов эвтектического происхождения и имеет достаточно крупные размеры (до 50 мкм) и пластинчатую форму. Большое количество (22-24%) твердых (HV 1200-1600) карбидов обеспечивает достаточно высокую износостойкость стали и в то же время ухудшает механические свойства, которые, тем не менее, в малых сечениях (что характерно для ножей) остаются достаточно высокими.

Например, при твердости порядка HRC 61 D2 обладает прочностью при изгибе порядка 3000-3400 МПа при ударной вязкости порядка 0.25 – 0.45 МДж/м^2, что выше, чем у большинства углеродистых и нержавеющих сталей, но несколько хуже чем у большинства вторично-твердеющих и порошковых сталей.

После термообработки по оптимальным режимам в твердом растворе стали D2 остается 5-6 процентов хрома, что обеспечивает достаточно высокую коррозионную стойкость. Некоторые иностранные производители даже называют ее полу-нержавеющей.

На самом деле, коррозионная стойкость D2 сильно зависит от режима ТО (в большинстве случаев, чем тверже сталь, тем она более коррозионно-стойкая) и условий эксплуатации. Особенно сильное негативное влияние на стойкость клинков из D2 оказывают хлориды, вызывая питтинговую коррозию (это характерно и для высокоуглеродистых нержавеющих сталей типа 95Х18) .

Особенности структуры этой стали часто приводят к появлению на поверхности стали различимого узора, в авторских вариантах узор может быть гораздо контрастнее и иметь “булатный” характер. Узор является следствием выраженной карбидной неоднородности и по его характеру и интенсивности опытный человек может сказать о режимах горячей деформации и ТО этого клинка и в заметной степени предсказать его свойства. Да, именно из-за большого количества крупных и неравномерно распределенных карбидов D2 относительно плохо воспринимает доводку.

Термообработка.

Наиболее распространена обработка на первичную твердость, которая обычно представляет собой закалку (в масле, горячих средах или под струей воздуха) и низкого отпуска. Закалка на вторичную твердость, на мой взгляд, обеспечивает худшую комбинацию свойств, хотя некоторые мастера успешно экспериментируют с такими режимами.

Для режущих ножей, от которых требуется максимальная стойкость РК, я бы рекомендовал следующий режим:

- закалка 1000-1010, 5-7 минут;

- масло;

- отпуск 175-200, 2 раза по 2 часа.

Результирующая твердость около 61-62.

Для ножей, рассчитанных на некоторые динамические нагрузки, можно использовать следующий режим.

- закалка 1020-1040, 5-7 минут;

- масло;

- отпуск 310-340С 2 часа.

Результирующая твердость 57-59.

Механические свойства и способность удерживать РК могут быть значительно улучшены предварительной термической обработкой, включающих ТЦО и закалку из межкритической области. Но тут у каждого мастера свои секреты…

Как закалить сталь d2

Смотрю я тут на один заманчивый клинок и думаю - хорошо ли будет служить сталь Д2 на кухне ?

всё ж стойкость к коррозии там невелика.

----------

зато , по идее, сам клинок хорош - 7 дюймов, закален до 63 и отпущен до 60-ти , рукоять приделай-сам.

При мало-мальском уходе: порезал продукты, помыл нож, протер насухо - все будет в порядке, я думаю!

Разве что потемнеет слегка после лимона.

Главное - не запускать ножи, не бросать после резки того же лимона, не забывать в мойке.

quote: Originally posted by evgeniy_1:

хорошо ли будет служить сталь Д2 на кухне ?

всё ж стойкость к коррозии там невелика.

Не настолько уж и невелика :-), у меня на кухне вот даже У8 ржаветь не пытается. Все зависит от отношения к ножу - мыть-вытирать не забывайте и ничего ему не будет.

quote: зато , по идее, сам клинок хорош - 7 дюймов, закален до 63 и отпущен до 60-ти , рукоять приделай-сам.

Более интересно как клинок сведен, и не будет ли хрупковат, если сведен хорошо. все-таки 60 HRC для кухни много, ИМХО.

Многое конечно от финиша зависит, если полировка в зеркало - то ещё куда не шло, хотя себе я точно на кухне ржавейку не заведу, если стоунвош - похуже но тоще можно, а вот если какой другой - нахрен надо. И запах все эти ржавейки-углеродки оставляют на продуктах. Так же не приемлю: ой, у меня хороший ножик я вот яблочко отрезал тут же побегу мыть и тщательно вытирать нож! Нож для меня, а не я для ножа, по-этому, попользовался ножём, а помыл и протёр когда руки до этого дошли. И если нож за это время сгнил - в помойное ведро такую железку

quote: Originally posted by Maksimka69:

Многое конечно от финиша зависит, если полировка в зеркало - то ещё куда не шло, хотя себе я точно на кухне ржавейку не заведу, если стоунвош - похуже но тоще можно, а вот если какой другой - нахрен надо. И запах все эти ржавейки-углеродки оставляют на продуктах. Так же не приемлю: ой, у меня хороший ножик я вот яблочко отрезал тут же побегу мыть и тщательно вытирать нож! Нож для меня, а не я для ножа, по-этому, попользовался ножём, а помыл и протёр когда руки до этого дошли. И если нож за это время сгнил - в помойное ведро такую железку

Из разряда:

В руках не держал, не пользовался, что такое не знаю, но мнение имею.

Д2 - великолепная сталь. Требует минимальный уход. Чтобы появилась ржавчина, нужно очень сильно постараться. У меня заготовка неполированная пять лет в сарае провалялась - пара малюсеньких пятнышек ржавчины, легко удалённых Балистолом. Из нержавеек с ней могут сравниться только порошки.

просто у всех своё представление о коррозии.

Я спокой но пользуюсь ножами из х12мф (Д2) по кухонным делам (ЕДЦшками своими), и не спешу сразу же вытирать. закончил - тогда помыл, протёр. и ничегошеньки за это время не случается.

Ни вкуса ни запаха от неё я не наблюдал.

quote: Originally posted by greenbars:

Из разряда:

В руках не держал, не пользовался, что такое не знаю, но мнение имею.

И имел, и пользовался, и, естественно, в руках держал. Нахрен эту железку. Оставил в мойке после нарезки салата, на утро весь нож в пятнах. Протравил в лимонном соке, так стал запах углеродки на продукты передаваться. Оставил нож у приятеля на даче. Откуда такая любовь к D2? Корродирует, заточку держит не лучше AUS8, точится хуже 154cm, только что недорогая. Короче, фтопку!

>>Откуда такая любовь к D2? Корродирует, заточку держит не лучше AUS8, точится хуже 154cm, только что недорогая. Короче, фтопку!

Эх, если б клинки из ats34/154cm были столь же доступны !

Их теперь мало кто делает, и цены недетские.

А делают всё больше из углеродки, D2, булата (ибо любителей понтов и узоров на лезвии больше, чем любителей просто хорошего клинка).

Вы точно уверены, что это х12мф (D2), а не шх-15, например? У меня было и есть несколько ножей из D2, ни один не оставлял "запах углеродки" на продуктах.

quote: Originally posted by Черновран:

Вы точно уверены, что это х12мф (D2), а не шх-15, например? У меня было и есть несколько ножей из D2, ни один не оставлял "запах углеродки" на продуктах.

Протравленный в лимонном соке стал оставлять немного запаха, ни как конечно углеродка (есть у меня Шеф японский углеродистый, нуивонах, убрал на вечное хранение), но всё же.

quote: Originally posted by Чкылчи:

Я спокой но пользуюсь ножами из х12мф (Д2) по кухонным делам . Ни вкуса ни запаха от неё я не наблюдал.

Из своего небогатого опыта заметил, что D-2 не оставляет постороннего запаха, заточку держит лучше, чем AUS-8 и не ржавеет, если не оставлять влажной на длительный срок. Но на кухню брать не стал бы, т. к. ночь в мойке, скорее всего, пройдет не без последствий.

Д2 она видать разная бывает был Энзо из Д2,резал лук лимон,конечно протирал после,даже питинга не заметил,а просто мокрым после рыбалки в ножнах оставил(выпимши был ) тоже ни какой ржи и питинга

Вопрос в другом! Д2 тока от Дозье лучшая. Если вы рассматриваете от другого производителя,то не нужна. Это моёмнение личное,конечно)

quote: Originally posted by greenbars:

Д2 - великолепная сталь. Требует минимальный уход. Чтобы появилась ржавчина, нужно очень сильно постараться. Из нержавеек с ней могут сравниться только порошки.

А надо ли D2 на кухне?

Это практически как гвозди микроскопом заколачивать. После каждой нарезки нож мыть, протирать, в посудомойке его мыть нельзя, в раковине оставить нельзя, всё только hand made - гимор, в общем.

Сталь-то отличная, только создана она не для кухонных целей, ИМХО.

quote: После каждой нарезки нож мыть, протирать, в посудомойке его мыть нельзя, в раковине оставить нельзя

А как же иначе?

Бросить нож в мойке грязным? Ффу!

quote: Originally posted by BaZZiL:

А как же иначе?

Бросить нож в мойке грязным? Ффу!

Бросать носки грязными в бельевую корзину - фуу! Ставить не полностью заправленную машину в гараж/на стоянку - фуу! Брать с собой не на 100% заряженный телефон - фуу! Короче не быть рабом окружающих вещей и обстоятельств - мегафуу!!

quote: Originally posted by Caracurt:

А надо ли D2 на кухне?

Это практически как гвозди микроскопом заколачивать. После каждой нарезки нож мыть, протирать, в посудомойке его мыть нельзя, в раковине оставить нельзя, всё только hand made - гимор, в общем.

Сталь-то отличная, только создана она не для кухонных целей, ИМХО.

Такое обращение прощает только кастрюльная нержавка. Флаг в руки.

Рабочий нож не ржавеет, темнеет, покрывается патиной, это да. А вот ржаветь категорически отказывается.

а в основном ножи для кухни и нее и делают. у меня китайские *apollo* из супермаркета, по нержавучести впереди планеты всей, никогда ни пятнышка не было при самом наплевательском отношении. мягкие как пластелин.

от совковых *нерж* только одно отличие, изумительно легко и быстро точатся до матерной остроты. лучше и быстрее точится только порошковый из здп

здравствуйте.у меня на кухне углеродка,марку не знаю,(нож seki cut).ржавеет,воняет,но меня не напрягает,режет "вкусно"))).помыть и протереть мне не трудно.

Носил на кармане ножи из D2 от Бенча и Боба Люма.

Лето,жара-пот штука агрессивная.

Но даже питтинга не было.

У кухонных ножей,ИМХО,не так важна сталь,как профиль клинка.

Если что,можно и мусатом пару раз ширкнуть,благо под рукой.

Про посудомойку не знаю,у меня народ сам за собой посуду моет,причём сразу.

Завалов грязной посуды в раковине,слава Богу,нет.

Углеродок было всяких-от ССОшного пчака до Широгами.

И сейчас тот же пчак из неизвестной углеродки,W75 от Розелли,ШХ15.

И из нержи всякой имеются.

Уход за ними одинаковый-после работы вымыл и вытер насухо.

Стандартное обслуживание-нефиг антисанитарию разводить.

Разве что углеродку изначально протравил.

На кухне юзаю и нержу и углеродку. нержу - х12мф (разделочный нож), ну ещё 95х18, а по овощам, да по зелени всякой - углеродку разную. Поскольку вся углеродка у меня малость протравлена - ничего ей не делается. Более того, у моих родных на кухне работают такие корродирующие штуки, как хвг и шх15. Опять же протравленные - всё в полном порядке. Правда никто их в посудомоечную машину не суёт и в раковину с водой и грязной посудой не кидает. Удалось привить за довольно краткое время такую вещь: хочешь работать хорошим ножом - изволь с ним обращаться, как должно.

Вообще ржавучесть углеродки, имхо "несколько преувеличена". А протирать и вообще ухаживать за ножами я люблю вне зависимости от типа стали. Потому что при бережном отношении, любой инструмент благодарен в работе.

quote: Originally posted by vconst:

от совковых *нерж* только одно отличие, изумительно легко и быстро точатся до матерной остроты.

И так же мгновенно тупятся.

мне не в лом потратить минуту перед готовкой, что бы довести нож до матерной остроты. совковые же кухонники вообще невозможно было наточить. в принципе

У меня два пчака ручной работы. Пользуюсь второй год. Не точил ни разу. Только правлю слегка мусатом. Какая сталь, не знаю.

quote: Originally posted by vconst:

совковые же кухонники вообще невозможно было наточить. в принципе

Совковые,так же,впрочем,как и китайские-очень собирательное название.

У меня в молодости был совковый,из нержи,который я,живя в общаге,то есть он был в коллективном пользовании,постоянно поддерживал в состоянии бритвенной остроты.Легко тупился,легко точился-но при его мягкости я его на очень малый угол мог заточить.

Ножей из D2 на кухне не имею,но кизлярский кухонный набор из Х12МФ-вроде бы,близкий аналог-живёт там на общих основаниях,и никакими привелегиями по уходу не пользуется.И ничего ему не делается.

Ну да,на ночь в мойке не остаётся-у нас вообще не принято посуду на ночь в мойке оставлять,это уже не мойка тогда будет,а помойка,и не кухня будет,а свинарник.

На любое утверждение можно ответить прямо противоположным утверждением.

1000 лет наши предки пользовали ножи из углеродистых сталей и ничего- аргумент? аргумент. и прямо ему противоположный- при современном то широком выборе. и какую то полунержу на кухню?!

Так что нужно взвесить все плюсы и минусы данной марки стали, а так же и собственное отношение к кухонному ножу.

Так,насколько я понимаю,не стоит вопрос,из чего делать кухонный нож-у ТС нож уже есть-он спросил,применим ли такой нож на кухне.

ИМХО-применим.

все можно заточить. но пока отломаешь заусенец на совковом кухоннике, вспотеешь и проклянешь все на свете, гнется зараза как резиновый. с этих же заусенец отваливается в три движения и хоть волос им строгай

что до китайских, то я назвал вполне конкретную фирму. другой фирмы кухонник из супермаркета, ничем от совкового по стали не отличался

quote: Originally posted by Yakyt:

ТС нож уже есть-он спросил,применим ли такой нож на кухне.

ИМХО-применим.

Естественно применим, так же как и булат, дамаск, керамика и даже костяной или кремниевый.

Другой вопрос - насколько это практично?

quote: Originally posted by oldTor:

А протирать и вообще ухаживать за ножами я люблю вне зависимости от типа стали. Потому что при бережном отношении, любой инструмент благодарен в работе.

Бурные и продолжительные аплодисменты. Только при условии, если вы к кухонной готовке подходите один-два раза в неделю (в лучшем случае), чтобы порадовать семью блюдами от мужской руки - типа плова или жаркого из дичи. Терзают смутные сомнения, что жена (если она есть), которой каждый день надо нашинковать кучу всего для супа, второго и т.п. такого восторга не разделит. Иначе это получится уже операционная, где всё надо протирать после каждого касания руками.

quote: Originally posted by GAU-8A:

1000 лет наши предки пользовали ножи из углеродистых сталей и ничего- аргумент?

quote: Originally posted by тень:

Про посудомойку не знаю,у меня народ сам за собой посуду моет,причём сразу.

quote: Originally posted by vconst:

все можно заточить. но пока отломаешь заусенец на совковом кухоннике, вспотеешь и проклянешь все на свете, гнется зараза как резиновый.

Даже не буду спрашивать, что же вы такое готовите на кухне, что после этого ножи приходят в такое состояние

Бурные и продолжительные аплодисменты. Только при условии, если вы к кухонной готовке подходите один-два раза в неделю (в лучшем случае), чтобы порадовать семью блюдами от мужской руки - типа плова или жаркого из дичи. Терзают смутные сомнения, что жена (если она есть), которой каждый день надо нашинковать кучу всего для супа, второго и т.п. такого восторга не разделит. Иначе это получится уже операционная, где всё надо протирать после каждого касания руками и жить на кухне надо будет круглосуточно.

Даже не буду спрашивать, что же вы такое готовите на кухне, что после этого ножи приходят в такое состояние

quote: Originally posted by vconst:

но пока отломаешь заусенец на совковом кухоннике, вспотеешь и проклянешь все на свете, гнется зараза как резиновый. с этих же заусенец отваливается в три движения и хоть волос им строгай

Гм.Интересно.Попробуйте это обсудить в заточном разделе

Серьёзному человеку я бы попытался обьяснить,в чем он неправ,а спорить с таким знатоком-пустое.

Originally posted by hatter:

Лично я давно для себя уяснил, что 30 градусов на любых сталях не годится даже для строгания твёрдых пород дерева.

30град. наводят вынужденно, из-за больших сведений и в 40 они резать не будут, если это, допустим не ванадис.

У меня в сведении больше 0,4 ножи при углах в 40 уже теряют в резе и долгорезе, что порошки, что обычные.

Я бы в большом сведении к углу 30 добавил микрофаску не менее 40град.

В резе не потеряет, так как трамонтина-про в сведении 0,2, заточена с завода на 40 без микро, а китайский кухонник Нора заточен на 30, с микрофаской 40град. с завода- в резе мыла не замечал, если хорошо заточены.

Товарищ, почитав данную тему, принёс на заточку wk5 от Батурова с клинком из х12мф (отечественный "аналог" д2), пострадавший на костях курёнка.

Нож был охарактеризован как неоднозначный (доставучий сколами).

Оглядели. сведён тонко до 0,4, заточен на результирующий 32, сталь "на пробу" суховата.

Попросил меня заточить поагрессивнее, но и про стойкость не забыть.

Для начала снес дефекты на наждачке P1000

и задал геометрию подвода с 30 градусов (полных) на алмазах.

Почти все фото сделаны в ходе контроля заточки, не имея целью показать непременно результат этапа, посему, слабонервным лучше не смотреть тк в кадр и заусенец и артефакты разные попадали.

Дмт синий 325 grit,

затем красный 600 grit на нем повысил угол до 31,

зелёный 1200 grit на нем повысил до 32 градусов.

325

600

1200. Вместе с заусенцем на 1200grit стали выпадать кусочки кромки.

Взял вашиту. Поднял угол до 33.

За неполные две минуты характер подвода и рк изменился.

Рез стал мягчайшим.

Но поскольку просили поагрессивнее,

повысил до 34 и взялся за хиндостан

Какие то скольчики на рк то тут то там виднеются,

На рез не влияют, ногтем или бумагой не идентифицируются,

может просто 100х увеличение все излишне драматизирует?!

Но разбираться некогда было, спать пора,

пригладил немного (5-7 проходов совокупно) на луксоре 0,5м и на чистой коже.

При этом риску от хиндостана не замазал, характер реза сохранил.

Верну пока хозяину, поработает, посмотрим,

повысить угол (в тч микроподводом) и сменить финиш всегда успеется.

С уважением, иван

Мне кажется, или хинд наволакивания дал больше, нежели вашита?

Он у Вас в какой притирке и Вы его с маслом или с водой применяли? Любопытственно.

P.S. Cпасибо за обзор и фото!

Приветствую Вас!

Да, вашита чуть-чуть совсем наволакивала, а хиндостан с водой в притирке f400 (если ничего не путаю) работал.

Тоже удивился объёму металла.

сегодня ещё раз попробовать этот сет хочу.

Ещё есть один нож из х12мф от wk,

планирую проточить той же вашитой, а следом этим же хиндостаном,

Посмотреть повторится ли картина при одинаково большой для обоих камней площади или дело ещё и в том было, что пятно контакта у хинда было вовсе мизерное.

В рамках обсуждения в двух вышерасположенных постах взял ещё один нож от батурова wk1 с х12мф.

Сведён в предел 0,4. хз на чем и как заточен был, на синтетику похоже. Суховата сталь, на сухом твёрдом дереве, при проверке, сразу появились микроскольчики.

Как и было оговорено проточил вашитой на 32 градуса.

Наволакивание есть, но небольшое, рез легкий мягкий.

Затем проточил хиндостаном, подняв до 34 градусов.

Наволакивание изрядное. Зубчик явно чувствуется, рез стал агрессивным.

То ли хиндостаном для этой сухой стали твердоват, то ли прорезает кромку насквозь, но микроскольчики на рк появились местами.

Посему пригладил немного луксором 0,5м на коже (пару проходов) и пяток движений на чистой коже сделал.

Проверил заточку. Волос и перерезает и вдоль распускает.

"и тааааак сойдет!"

Работал на точилке (сведение малое, фаска узковата для меня, чтобы врукопашную идти, навыка пока недостаточно) вот этой парой камушков.

Хиндостан распилен был по боковой стороне и работает всеми своими слоями.

Стоило попробовать, как опытные камрады советуют, суспензии нагур или сланцев на хинде для смягчения его работы.

но на подвижном абразиве мне это упражнение выполнять не нравится, поэтому работал на чистом камне и имею на выходе то, что имею.

Хотя, признаться, откровенного криминала я на РК не вижу.

"опыт- то что мы получилил, не получив того, что хотели получить"

Полагаю тут уже не от хинда или не только от хинда могут быть скольчики - вероятнее просто наиболее крупные карбиды, по достижении кромкой определённой тонкости, уже не могут удерживаться матрицей сколько-нибудь надёжно, из-за чего, к сталям типа х12мф и D2 и близких, часто предъявляют претензии.

Но, с этим моментом единственный кардинальный вариант - повышение угла, однако, я не сказал бы что тут критичные какие-то моменты, всё симпатично в общем.

ну совсем уж для успокоения - если посмотреть некоторые макрофото в инете и после некоторых абразивов - там и в 3-4 раза более крупные "ямки" на кромке, и с более острыми, именно сколотыми краешками, и то криминалом не считаются)

Финишником выступал,строго говоря, не Гуанси (он являлся лишь камнем основанием для работы с суспензией), а Ботан нагура.

С уважением, иван.

А что менее экзотическое можете порекомендовать на финиш Д2 после М10 ?

Есть разные финишники (с маслом на СОЖ).

Александр, я даже не подмастерье ещё в заточном деле, поэтому толковых советов от меня ждать не стоит, но раз уж спросили.

Для более точного ответа позволю себе уточняющий вопрос: почему финишировать хотите непременно после м10? Может сходить до м5, а потом уже вариативность с природниками побольше?!

Для себя последними двумя в сете, проверенными неоднократно на д2 и аналогах, камнями определил bbw и dragon tongue.

Если нужно без заморочек и экспериментов оперативно заточить нож из титульной стали, с которым раньше не имел дела, чтобы было агрессивно и достаточно стойко, возьму на префиниш и финиш их.

Но если Вы хотите непременно после м10 и с маслом, я бы взял хард арк. А если с повышением угла, то можно и другим более тонким микрокварцитом попробовать (если сталь не пересушена конечно).

С подсветкой проблемы, поэтому качество фото плохое,

но кликнув на них(не ленитесь) разглядеть главное можно!

На заточке энзо трэппер из д2.

Чуть суховат.

Исходное состояние после строгания дуба:

Собственно сам нож:

Работать начал на ббв с суспензией. Грубовато, но на ощупь остро.

Поработал на чистом камне без суспензии

и при беглом взгляде ужаснулся

"что он там (ведь мягкнький сланец) за три минуты натворить успел?!"

Присмотревшись, понял, что это наволакивание металла. С облегчением выдохнул.

Проверил на волосе-норм. Агрессивная кромка. при мягкой проводке вдоль рк, едва касаясь, волос аж "подпрыгивает", как на гребёнке.

Около десяти минут работал на чёрном сланце от Ivan-3 (вроде).

Бритва на нем хорошо финишируется, решил на ноже обратную сторону попробовать. Опасался тк сталь суховата, а этот сланец очень твёрдый, суспензия только алмазом наводится и то не легко.

Пять минут точил с суспензией, пять - без.

Все наволакивание в районе рк удалось сгладить.

Опасения не подтвердились, криминала откровенного на рк не выявлено.

Рез волоса и газеты стал мягким и легким, строгание дерева тоже.

Неплохой камушек для д2 оказался. Надо подсветку наладить и ещё на чем нибудь его испытать.

Фото кликабельны. При увеличении сильно лучше предыдущих)

Фото делаю в процессе заточки по мере контроля т.е. на фото не всегда конечное состояние ножа на этом камне. Часто после съемки ещё некоторое время точу но уде не фоткаю тк лень.

Попробовал нож на ооооочень твёрдом дубе.

Все же суховатая д2 на этом энзо не выдержала строгание почти каменного дуба на 32 градусах пошли мелкие пару соток скольчики.

Нельзя так оставлять.

Надо перетачивать увеличивая угол.

Съездил купил новую лампочку в подсветку.

Переточил этот же нож на больший угол.

Оксид алюминия 10 микрон на 32 градуса на точилке

Карбид кремния 5 микрон на 33 градуса на точилке

Арашияма 6к jis примерно на 34 градуса (врукопашную точил и замерял по факту)

Мароуяма томае почти на 35 градусов

Нарезала рисочку и наволокла металл на рк (особенно заметно чуть левее перекрестия)

Сам финишник

Для проверки остроты порезал волос.

Тоже конечно остро но дерево не так легко и нежно строгает как после чёрного сланца все таки зубчик сказывается. Ладно не буду по дереву в этой редакции пользоваться. Да и вообще по моему субъективному мнению д2 для дерева не очень подходит мб потому что слишком крупные у неё карбиды грубо режет как тонко её не финишируй.

С уважением, иван

У меня 2 тестовых материала :

Твёрдая колбаса и бройлер-отморозок ))

Хрясь ))

х12Мф

Сведен в 0,7.

Заточка:

Китайский алмаз- 200 грит-30 град.

Борайд Т2 400,31 град.

Вашита -32 град.

Собственно-это попытка скрестить ежа с ужом ))

Незначительный замин на клине таки появился после рубки.

Если делать больше угол финиша-нож потерял бы в резе,но замина вероятно не было-бы.

При сведении в 0,7 нож бы уже плохо резал твёрдую колбасу в случае обычного финиша на 37 град.

Элмакс больше понравился :

Обдирка -30-финиш 34-сведение 0,4.

Интересно поймать баланс ,когда нож ещё хорошо режет ,но не делает бздынь,если хрясь))

Этот с х12мф приехал заточенный уже примерно на 30 град.

Переточил по новой.

В случае,если-бы не-заточенный нож получил,то точил-бы :

Обдирка-35,финиш 37- вариант именно под хрясь))

Вообще, на ножи WK прилично было рекламаций и отзывов, что кромку плохо держат и скалываются. Я вот на своем из ПСФ-27 (называют порошковым аналогом Д2) наблюдаю картину как раз недокаленности, кромка мнется и подозрительно весело точится

Изначально написано hatter:

Лично я давно для себя уяснил, что 30 градусов на любых сталях не годится даже для строгания твёрдых пород дерева.

Это смотря для какой стали.

Углеродки на 30-ти гр. очень даже не плохо держат кромку. Для примера. Для справки, линейки делаются из твёрдой древесины. В основном из бука

А вот D2 у меня и десяти резов не сделала

Для справки.

Линейки делают в основном из берёзы и клёна, редко из груши и бука, ещё реже из осины и ольхи. Бук "капризен", его коробит не только при обработке, но и в эксплуатации, брака много.

Самыми лучшими линейки были из груши или клёна.

Судя по видео, ваши линейки не из бука, да и в Удмуртии он не растёт.

У Вас скорее всего берёза.

По твёрдости на много отличается от бука? И что это меняет в обсуждаемом вопросе?

Зависит от того, где и на каких почвах росла берёза.

По твёрдости, эти две породы могут не сильно отличаться, а могут в полтора - два раза.

Ничего, просто не все линейки, как Вы утверждаете, делаются из твёрдой древесины (ольха, осина). Только лишь это и хотел сказать.

Вот кстати по характеру деформаций клинка я бы сказал что заточка была хороша - в деформациях больше присутствуют замины, а не сколы или выломы с кромки

примерно так и рассудив,

оставил тот же угол, чуть подлинзив подвод,

и вместо тщательной проработки вашитой на финише

небрежно прошелся грубоватым трансом.

посмотрю, что из этого выйдет.

Товарищи, купил нож savage от кизляр суприм, сталь D2. Не получается добитюся остроты при заточке. Уже и углы заточки менял и абразивы. Безтолку! Посоветуйте чем оптимально точить и на какой угол. Из абразивов в наличии: борайды серий Т2, CS-HD, golden star; эльборы на медно оловянной и органической связках; нанива профессионал 1000; арканзас транс, вашита. Заточка для работы по мясу. Нормального микроскопа нет. Нож после доводки бреет с трудом! Разве это дело? Вообщем жду посказок. Другие ножи из боле мягкой нержи без проблем довожу до желаемой остроты и агрессии.

Вроде в этой теме достаточно примеров и "чем" и "на какой угол'.

А из указанных вами любой подойдёт (разве что т2 не очень, но и им технически заточить до бритья проблем не представляет).

Скорее всего проблема с не выходом на рк и непроработкой.

"После доводки"?

Вы распишите пжста чем в какой последовательности и на какие углы точили раз уж говорите что не получилось.

Точил эльборами с повышением угла (конечный общий угол 36 градусов), потом вашитой доводил - рез не понравился; перешел в доводке на транслюцент - тоже не понравился(( Потом плюнул и сделал общий угол кажется градусов 28 с микроподводом на 32. Фаски получились широченные)) Доводил опять трансе или вашите, уже не помню. Нож конечно режет. но кухонные ножи, складень из 8 хром 13, s35vn всегда могу довести до удовлетворительного реза. Хоть сумасшедшую агрессию, хоть мягкое бритье - всегда пожалуйста. А здесь прям дело принципа получить тонкую и агрессивную кромку. Пока не выходит, ноя еще не все идеи использовал. Думаю может там карбиды размером со слона и поэтому не получается?))

Изначально написано Aleksey Ostrovsky:

. Думаю может там карбиды размером со слона и поэтому не получается?))

И там ведь ещё всё очень недурно, далеко не самая крупная структура для этой стали, клинок от Бирюкова, уже несколько лет служит верой и правдой.

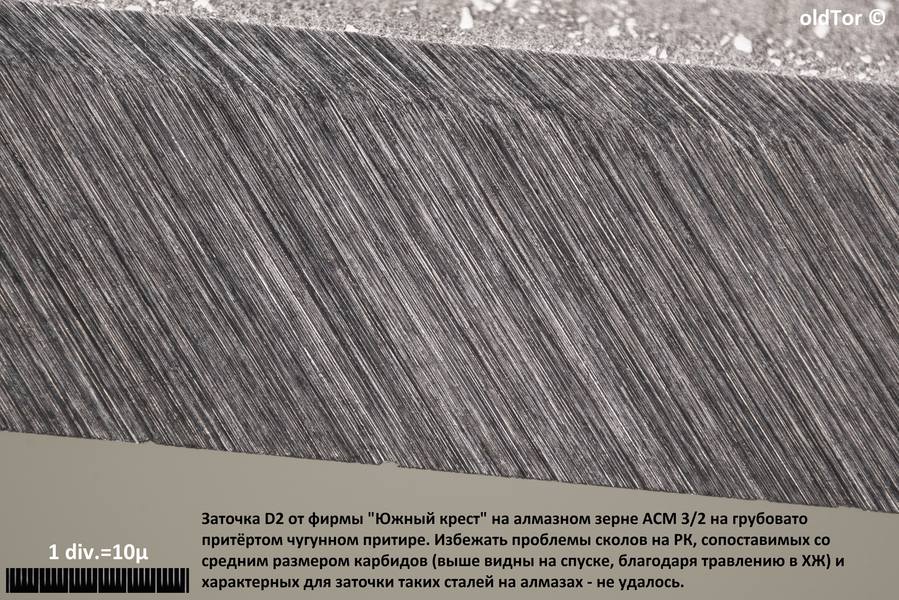

По поводу D2 и её структуры - отрабатывал тут кое-какие пробы с алмазным зерном на чугунном притире, но, к сожалению, именно с D2 это не дало толку - практически такая же хрень получается, как с заточкой её на алмазных брусках.

Надо было заточить, не особо тонко. Я попробовал "схитрить" с притиром, чтобы получить менее агрессивные риски от алмаза. Для этого я использовал довольно тонкое зерно - АСМ 3/2 мкм. всего, но подготовка притира была хоть и тщательна, но грубовата - на зерне КЗ F320.

Это позволило получить обработку, сопоставимую по шероховатости с работой на алмазном же зерне 10/7 на притире, подготовленном тоньше. При том риска получается не такая выраженно клиновидная, более округлая. Но насколько это срабатывает на быстрорезах, настолько это не подошло D2.

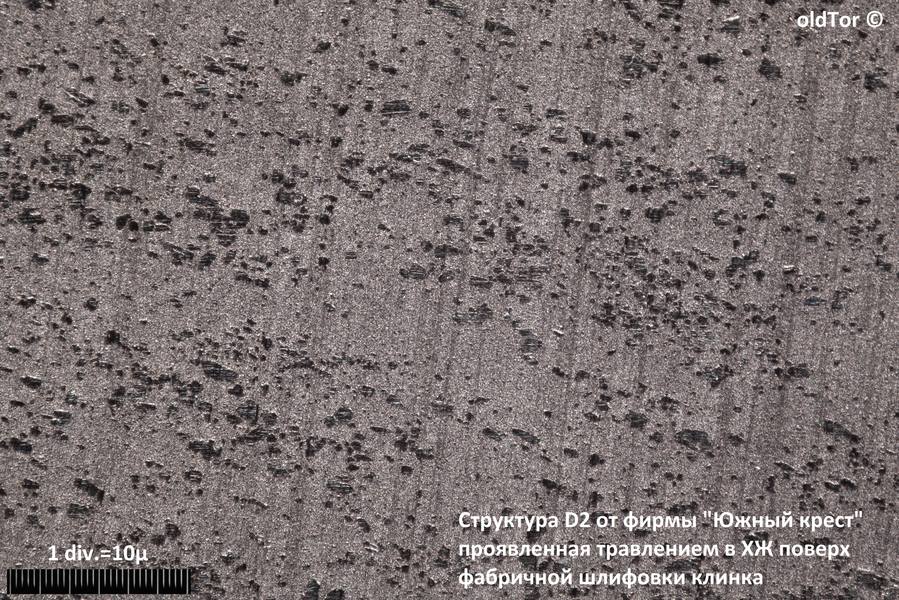

Клинок от фирмы "Южный крест". Структура очень крупная, причём легко проявляется - поверх фабричной, весьма грубой шлифовки клинка травление в слабеньком растворе хлорного железа - микрометрическая шкала на снимке есть, размер карбидов легко прикинуть:

Сначала угол был 36 градусов, когда вышла хрень, повысил до 38, выполнив технологический барьер - та же хрень.

Столь крупные карбиды, когда их встречают алмазные зёрна - скорее склонны крошиться и выламываться из кромки, нежели "обтачиваться".

Вот что получилось:

В общем, что на брусках, что на чугунном притире, такую сталь алмазами я затачивать не стану и никому не порекомендую.

Единственные исключения - обдирка с оставлением припуска, без проработки РК - создавать её нужно уже другими абразивами, и тонкая доводка на алмазном зерне 1/0 на стеклянном притире. Как максимум - может быть 3/2 на стеклянном же притире - на нём такое зерно работает намного тоньше и может работать именно доводочным, а не заточным, как здесь.

Кстати, новый притир показал себя отлично и то же самое хорошо сработало на быстрорезе р12. Но я его уже отдал, фото сделать не успел. При случае сделаю или повторю с каким-то из своих быстрорезов.

P.S. А этот клинок из D2 я переточил, вернув обратно 36 градусов, на подходящем бруске - водник Гриталон М10 СТ1 на основе зелёного карбида кремния на керамической связке. Разумеется, делал ТБ чтобы убрать сколы от предыдущей обработки. Очень однородная кромка вышла, при такой-то структуре стали и шероховатости фасок. До особо высокой степени остроты на этом бруске доводить не стал - до момента когда при ногтевом тесте кромка "тормозит" поперёк ногтевой пластины при лёгком касании и снимает стружку с волоса, хорошо режет папиросную бумагу - равно и довольно чисто:

В общем, как и следовало ожидать - проверенные решения прекрасно работают.

----------

"Теория без практики мертва и бесплодна, а практика без теории бесполезна и пагубна" П.Л. Чебышев.

Характеристики стали D2 - плюсы и минусы для ножей

В Росси достаточно высокая собственная база разработок по металлургии во всех отраслях и направлениях. Но не смотря на существующий марочник, включающий более 5000 тысяч названий, приживается аналог с зарубежным названием. Это происходит зачастую от того, что название марки ассоциируется с каким-либо известным изделием, определяющим точные свойства, так например характеристики стали D2 указывают на назначение этой марки для изготовления охотничьих, туристических, реже бытовых ножей.

Технические особенности стали D2

Марка D2 — это американская маркировка, которая используется и у нас, указывая на точное использование. Существующий Российский аналог — сталь Х12МФ. Как по химическому составу, так и механическим свойствам эти марки схожи. Существует лишь разница в диапазоне используемых компонентов. Но больше свойства зависят от термической отработки.

В своей стране эта марка получила большую известность, ее используют многие компании для своих изделий: режущего инструмента для оборудования, ножей. Востребована она благодаря:

- низкой стоимости;

- хорошей обрабатываемости;

- стойкостью заточки;

- высокими характеристиками реза;

- коррозионной стойкостью;

- однородности структуры после закалки.

Сталь d2 для ножей

Прежде чем охарактеризовать эту сталь с промышленной точки зрения, рассмотрим особенности охотничьих ножей. Почему именно эта сталь востребована при их производстве, и для каких именно ножей она применяется.

Такое сочетание как охотничий нож у профессионалов вызывает интерес, в то время как человек не заинтересованный пропустит это мимо. Дело в том, что ножи носят особый статус. У них своя форма, наличие деталей, конструкция каждый элемент которых имеет свое значение и определение.

Для охотничьего ножа первое правило — клинок должен долго держать хорошую заточку. Считается нормальным, если ее хватает на разделку одной большой туши, например кабана, лося или оленя. Форма такого ножа обязана иметь упор для устойчивости. — Все эти свойства и плюсы обеспечивает сталь D2 при невысокой стоимости.

Химический состав

По химическому составу D2 относится к высокоуглеродистым легированным сталям, а если более точно — режущим. Первоначально она и была разработана для изготовления режущих зубьев на базе высокоуглеродистого металла с содержанием 1,4-1,6 % углерода.

Основные легирующие элементы, придающие такие качества как красноломкость (металл ломается, при t выше 725 C, когда принимает красный цвет) износостойкость это — ванадий и молибден, содержание которых составляет:

Из-за того, что они очень тугоплавки и получить их обычным методом не получается возможным эти вещества вводятся в расплав в виде мелкодисперсных порошков. Попадая в жидкую сталь, элементы образуют прочнейшие карбидные соединения (VC) и (WC) , разрушая карбид железа (FeC) и карбид хрома (CR23C6). Это обеспечивает высокую прочность при высоких температурах и хорошую способность к закаливанию стали.

Молибден увеличивает прокаливаемость стали на большую глубину и равномерному распределению внутренних напряжений, возникающих при закалке. Ванадий, в свою очередь, предотвращает хрупкость и ломкость клинка.

Хром — единственный элемент, который придает сплаву стойкость к химической коррозии. Но так как для полной защиты необходимо минимальное содержание хрома 13 %, а в стали D2 находится только 11 %, то она относится к слабо ржавеющим. Кроме этого высокое содержание углерода способствует образованию достаточно большого количества карбида хрома, который влияет на межкристаллическую коррозию при реагировании с кислотами.

Содержание углерода — это показатель очень высокой прочности, которая присуща гораздо в большей степени, чем таким сталям, как кордовая или канатная. При грамотной термообработке поверхность принимает твердость 61 единицу по Роквеллу, когда как 55-58 ед. это более чем достаточно.

В обязательном порядке присаживаются кремний и марганец в соотношении 1:1 и количестве 0,60 %. Кремний оказывает упрочняющее границы зерен действие. Являясь не карбидообразующим элементом и одновременно тугоплавким, кристаллизующимся одним из первых, кремний выталкивает углерод к границам зерен, тем самым, придавая им большую прочность.

Марганец, как правило, присаживается в соотношении 1:1,1 и выше, но в этом случае выдерживается 1:1. Он стабилизирует структуру металла, как в аустенитном состоянии, так и отпущенном мартенсите. Он хоть и повышает твердость стали, но без ущерба ее вязкости.

Вредная примесь фосфор снижена до предела 0,04 %, сера до 0,03 %. Это не самые минимальные пределы их содержания, но при повышении этого содержания они способны негативно влиять на нее, а в этом диапазоне они не оказывают негативного действия.

Термомеханическая обработка

Сталь D2 относится к режущим. Такие марки подвергаются закалке для придания максимально большой прочности (57 ед. по Роквеллу в отожженном состоянии, после закалки и отпуска 61 ед.). Основная масса стали, подвергающаяся закалке нагревается в окислительной атмосфере, но для ножей используется не совсем обычная технология из-за перепада толщины между кромкой и основной толщины ножа. Т. е. важно обеспечить равномерный нагрев и получение однородной структуры по всему телу лезвия: и в кромке и в обухе. При всем этом избежать коробления металла.

Нагрев под закалку в окислительной атмосфере приводит к частичному обезуглероживанию верхних слоев, которые снимают окончательной обработкой. Но заготовки ножей подвергаются закалке в точных размерах, так как после термической обработки сталь становится очень прочной и поэтому окончательная механическая обработка, которая к ней применяется — это шлифование и заточка резца.

Нагрев проводят в соляных ваннах температурой 850-630 ºC. Для прогрева всей толщины заготовки достаточно выдержки несколько секунд или минут, после чего металл охлаждают на воздухе. Для того чтобы за считанные секунды матрица нагрелась и перешла в аустенитное состояние, сталь легируют молибденом и ванадием, которые не только увеличивают износостойкость ножа, но так же увеличивают прокаливаемость.

Почему выбирают D2

Выбирая стали для ножей, их более 15 марок различных по хим составу и свойствам, руководствуются в первую очередь физико-химическими показателями, от которых зависят основные свойства клинка. Это могут быть метательные ножи, тогда для них важна пластичность, чтобы они выдерживали динамические удары, гнулись, но в этом случае клинка не хватит для освеживания туши без нескольких правок. А вот клинки, которые держат долго заточку, не предназначены для метания, открывания бутылок и забивания гвоздей.

Второй критерий выбора массовое производство и окончательная стоимость изделия. Например, бытовые ножи должны быть коррозионностойкими, держать заточку, но не обязательно долго, но самое важное быть недорогими. Поэтому использовать очень дорогую сталь для производства бытовых изделий накладно, даже если попытаться снижать стоимость за счет массового производства.

Коррозионностокость — третий фактор, видимо не самый главный, когда речь заходит о способности держать заточку. Именно сталь марки D2 отодвигает это условие на второй план, так как она при длительном воздействии воды поддается коррозии, пусть и не активно.

Сталь D2 оптимально подходит как по физико-химическим свойствам, так и по стоимости. При правильном хранении (исключается постоянный контакт с водой, любой — с кислотами) ножи прослужат очень долго. А их стоимость составляет в диапазоне 15-35 у. е.

Читайте также: