Какая сталь является более качественной и содержит меньшее количество растворенного кислорода

Обновлено: 28.04.2024

Спокойная сталь от всех остальных разновидностей отличается низким содержанием кислорода. Если говорить о степени раскисления, то такая сталь стоит в рейтинге после полуспокойных и кипящих сталей. Для того чтобы более детально ознакомиться со всеми особенностями этого материала, следует обратить внимание на свойства и другие характеристики.

Что это такое?

Спокойная сталь представляет собой отдельную категорию сталей. Ее характерной особенностью является минимальное содержание кислорода. Изначально сплав имеет обычный состав, но потом при помощи раскислителей происходит удаление кислорода. Сталь превращается в спокойную, а ее свойства и характеристики изменяются в лучшую сторону. Улучшение означает, что плотность металла существенно увеличивается. Кроме того, сплав становится более устойчивым к перепадам температур, а также к образованию коррозии на поверхности.

Спокойная сталь имеет множество преимуществ. Среди наиболее значимых из них следует отметить:

- однородную структуру, если сравнивать с другими сплавами;

- несущественную хрупкость;

- такая сталь является пригодной для сварки;

- устойчива к разного рода динамическим нагрузкам;

- содержит минимальное количество примесей в составе.

Из недостатков можно выделить довольно высокую стоимость. Она складывается преимущественно из добавленных раскислителей, а также процесса удаления раковины. Поскольку на это уходят дополнительные ресурсы, стоимость увеличивается.

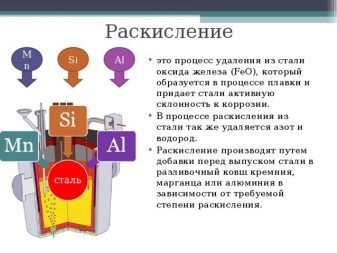

Виды и особенности раскислителей

После того как раскислители вводятся в расплавленный металл, наступает химическая реакция. Они соединяются с кислородом и удаляются до затвердения металла. За счет химической реакции образуются жидкие, твердые и газообразные вещества, которые оказывают непосредственное влияние на свойства сплава.

В качестве основных раскислителей для стали выступают следующие вещества:

- титан;

- кремний;

- ферромарганец;

- алюминий;

- ферросилиций.

Примечательно, что каждый из элементов должен вводиться в сплав в максимально точном процентном соотношении. В противном случае сплав может получиться не таким, как требовалось. В этом случае он не будет носителем нужных свойств и характеристик. На производствах должны обязательно соблюдать это соотношение компонентов, чтобы не допустить даже малейшего отклонения от имеющихся и принятых государственных стандартов. При осаждающем методе раскисления наиболее часто используются марганец, алюминий и кремний. А также могут быть добавлены комплексные раскислители. Гораздо реже используются такие методы раскисления, как электрошлаковый, диффузный и вакуумный.

Вне зависимости от способа обработки, образуется небольшой дефект, который на профессиональном языке принято называть усадочной раковиной. После обработки материал существенно увеличивается в стоимости. При этом саму усадочную раковину использовать по назначению нельзя, поэтому участок отрезается от основной части. В среднем на усадочную часть приходится около 16% от общего объема.

Марки

Для того чтобы точно и безошибочно относить сталь к спокойной, необходимо ознакомиться с действующими маркировками этого материала. Спокойная сталь имеет универсальные номера, которые изменяются в зависимости от химического состава сплава. В условное обозначение включена не только буквенная, но и цифровая части. В качестве примера можно расшифровать маркировку Ст1сп. Она будет следующей:

- буквенное обозначение «Ст» – конструкционная углеродистая сталь обыкновенного качества;

- цифра 1 – это условный номер марки;

- «сп» – означает степень раскисления, в данном случае она спокойная.

Основные требования к качеству и другим характеристикам спокойной стали более детально обозначены в ГОСТ 380 – 20 05. Зачастую на стали такого вида можно встретить маркировку Ст3.

Такая сталь раскисляется при помощи трех основных элементов: кремния, марганца и алюминия. Здесь тоже можно понять расшифровку («Ст» – сталь, а цифра 3 – уровень раскисления).

Области применения

Как уже было сказано, незначительное содержание кислорода в составе существенно улучшает механические и другие свойства. Из стали такого типа можно изготавливать различные элементы сварного и несварного вида. В основном сталь используется как первичное сырье для создания различных деталей металлопроката. К ним относятся:

- фасонный;

- широкополосный;

- сортовой;

- толстолистовой.

Уже потом эти заготовки используют в различных отраслях промышленности. Это может быть машиностроение, строительство, судостроение и многие другие. Для того чтобы не ошибиться с требуемыми характеристиками той или иной заготовки, при покупке необходимо обращать внимание на маркировку. Кроме того, важно проверять сталь на соответствие заявленным характеристикам. Если по каким-то параметрам выявляются расхождения с требованиями государственных стандартов, то такой материал уже будет считаться не совсем пригодным.

Виды стали по степени раскисления

Ранее мы рассматривали структуру стали (система железо-углерод), деформацию и разрушение металлов, влияние на ее свойства различных примесей и т.д.

В данной публикации будем рассматривать виды стали по степени раскисления.

Общая информация

Итак, сталь это сплав Fe + C, ( С – не более 2%)+ другие элементы. Сталь подразделяют на углеродистую и легированную учитывая хим.состав, и исходя из применения на-конструкционные и инструментальные. Изготавливают и специальные стали со специфическими характеристиками для использования в агрессивных средах, к таким сталям относят жаро-, коррозионно-, кислото-стойкую стали.

Качество стали определяется по способу производства и количеству плохих примесей и подразделяются на рядовые, качественные, повышенного и высокого качества.

Химический состав сталей обыкновенного качества

Существует типизация по характеру застывания в изложнице и геометрической форме слитка (форма изложницы). Выделяют спокойную, полуспокойную и кипящую.

Углеродистая сталь

Углеродистая сталь выплавляется без добавления каких-либо легирующих элементов и бывает обычной и качественной.

Стали обычного качества принято делить на следующие группы:

- группа А - обеспечивается по механическим свойствам. Изделия из сталей этой группы применяются для последующей сварки, ковки и т.д. Причем, заявляемые мех. свойства могут изменяться. (Ст3, Ст5кп.).

- группа Б – сталь обеспечивается по хим. составу. Применяется для изготовления деталей, при обработке которых, могут изменяться механические характеристики определяемые составом.

Сталь из группы Б подразделяется на 2 категории:

- 1я- установлено содержание С, Si, Mn; ограничено содержание: S, P, N, As,

- 2я - дополнительно ограничено количесво Cr, Ni, Cu.

- группа В - обеспечивается по механическим характеристикам и содержанию химических элементов. Применяется при производстве свариваемых деталей.

Подразделяется на шесть категорий.

Обозначается группа В следующим образом: марка стали, степень раскисления, номер категории. Имеют одинаковый состав со сталью 2 категории группы Б.

Маркировка стали

Рассматривая, на примере, маркировку стали Ст5пс (конструкционная углеродистая сталь обычного качества).

- эта сталь относится к группе А, (поскольку категория указывается перед буквами Ст (ВСт1, ВСт2), а не указывается только группа А).

- цифра 5 - определяет условный номер марки исходя из хим. состава и мех.свойств.

- пс- степень раскисления.

- углеродистую сталь;

- легированную сталь. Для получения дополнительных характеристик стальной сплав легируют кремнием, ванадием, хромом, молибденом, марганцем, никелем и др.

- обычная сталь холодного или горячего проката;

- конструкционная сталь высокого качества. Производится в виде заготовок, полученных методом горячего проката, кованных изделий, круглых прутков (серебрянки) и калиброванной стали.

- хорошее соотношение цены и качества продукта;

- высокий показатель упругости. Это позволяет применять ее при изготовлении конструкций, испытывающих повышенные нагрузки и требующих материалов особой жесткости;

- закаливание стали, которое производится в температурных пределах от 200 до 6000 С в секунду повышает техническую прочность стали. При этом термическая обработки не влияет на упругость материала;

- хорошо поддается обработке резкой и давлением, показывает неплохие результаты при сваривании.

- химический состав;

- структурный состав;

- качественные показатели;

- степень раскисления;

- область назначения.

- низкоуглеродистыми. Углерод в составе сплава составляет не более 0,25%. Такие сплавы хорошо деформируются как в холодном, так и в горячем виде;

- среднеуглеродистыми. Доля углерода составляет порядка 0,3-0,6%. Эти составы отличает повышенная прочность, при хорошей пластичности и текучести;

- высокоуглеродистыми. Количество углерода варьирует от 0,6 до 1,4 %. Благодаря структуре, отличается повышенной плотностью и уникальными свойствами.

- спокойными. Для их раскисения применяется марганец, кремний или алюминий. Затвердевают такие сплавы без газовыделения (спокойно) и образовывают усадочную раковину в верхней части;

- полуспокойными. Их раскисление происходит поэтапно, сначала в печи и ковше. Затем процесс продолжается в изложнице, чему способствует содержащийся в составе углерод. Ликвация в слитках стали этого типа приближается к ликвации спокойных сталей;

- кипящими. Необходимой степени раскисления добиваются только марганцем. В составе высоко содержания кислорода, который в процессе затвердевания реагирует с углеродом, образуя углекислый газ. Пузыри газа выделяются с поверхности за счет чего создается ощущение кипения.

- Качеством: обыкновенные, качественные, стали высокого качества, особовысококачественные.

- Способом производства: электросталь, мартеновская или конвертерная сталь.

- цементит. Массовая доля углерода составляет 6,67%;

- аустенит. Отличается КГЦ-решеткой. Получается при смешении углерода с γ –железом;

- феррит. Обладает КОЦ – решеткой. Изготавливается путем смешения углерода с α –железом.

- нормальное содержание марганца в стальном сплаве до 0,8 %. Сталь 45;

- повышенное содержание марганца в стальном сплаве 0,8% - 1,2%. Сталь 15Г. Литера «Г» в маркировке указывает на повышенный процент марганца.

- изготовления заготовок деталей трубопровода;

- детали для железнодорожного полотна;

- листовой прокат;

- фасонный прокат и др.

- снижают негативное влияние свободного кислорода на формирующуюся структуру слитка;

- поддерживают в течение длительного периода высокую температуру стали, что обеспечивает максимальное шлако- и газоудаление;

- способствуют получению металла мелкозернистой, однородной структуры, поскольку образующиеся силикаты и алюминаты повышают число центров кристаллизации. Это обуславливает измельчение зерен и улучшает качество и механические характеристики металла.

- углеродистые спокойные стали обыкновенного качества – регламентируются ГОСТом 380-2005 года, обозначаются «сп»;

- качественные и высококачественные – выпускаются по ГОСТу 1050-88, буквенного индекса по этому стандарту не имеют;

- все легированные и низколегированные стали обычно изготавливают спокойными, буквенного индекса не имеют.

- однородная структура;

- низкая хрупкость;

- пригодность к сварке;

- устойчивость к динамическим нагрузкам;

- меньшее содержание примесей по сравнению со сталями, которые могут кипеть.

- хорошее сопротивление динамическим воздействиям и хрупкому разрушению, благодаря чему их применяют при изготовлении конструкций ответственного назначения, для которых планируются статические и динамические воздействия;

- сталь, для раскисления которой применялись присадки алюминия, не подвержена старению, которое подразумевает изменение свойств материала без заметного изменения микроструктуры. Снижаются пластичность, сопротивление хрупкому разрушению, порог хладоломкости, немного повышается прочность;

- равномерное распределение серы и фосфора;

- хорошая свариваемость.

- наружная плотная корка;

- скопление сотовых пузырей, имеющих вытянутую форму;

- промежуточная зона между сотовыми и вторичными пузырями;

- скопление глубинных (вторичных) воздушных пузырей;

- сердцевина слитка – зона глубинных пузырей.

- При механическом закупоривании слиток закрывается тяжелой чугунной крышкой.

- Химическое закупоривание реализуется с помощью добавления сверху изложницы присадок алюминия или ферросилиция. Это приводит к ускоренному твердению верхней части слитка, которая отрезается и отправляется в отходы.

- железнодорожные и рудничные рельсы;

- заготовки деталей арматуры для трубопроводов;

- элементы для железнодорожных наземных и подвесных путей;

- детали клепаных конструкций, ручки, тяги, втулки, рычаги, упоры, фланцы и другие детали, эксплуатируемые в широком интервале температур;

- фасонный и листовой прокат толщиной до 25 мм для несущих сварных конструкций, эксплуатируемых при знакопеременных нагрузках в широком температурном интервале -40…+425°C, прокат толщиной 25-40 мм (при предоставлении гарантий свариваемости);

- поковки с диаметром сечения до 800 мм.

- нормальное содержание марганца в стальном сплаве до 0,8 %. Сталь 45;

- повышенное содержание марганца в стальном сплаве 0,8% — 1,2%. Сталь 15Г. Литера «Г» в маркировке указывает на повышенный процент марганца.

Если после цифры определяющей марку стали стоит буква Г- значит сталь содержит повешенное количество марганца.(Ст25Г2С)

Степени раскисления стали

Существует 3 степени раскисления стали.

Процесс раскисления позволяет восстановить окись железа и связать растворенный кислород, уменьшив, таким образом, его вредное влияние.

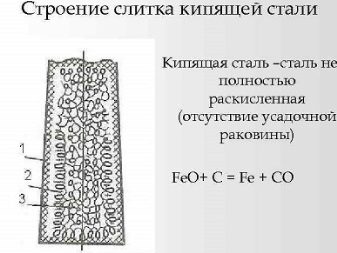

Кипящая сталь

Кипящая сталь является не полностью раскисленой. Во время разливки в изложницы она кипит из-за обильного выделения газа, поэтому она является наиболее загрязнена газами и неоднородной. Т.е механические свойства по слитку могут отличаться, поскольку распределение химических элементов по слитку не равномерно. В головной части слитка находится наибольшее количество углерода и различных плохих примесей (таких , как сера или фосфор), из-за чего требуется удаление части слитка ( 5% от общей массы).

Скопление серы в определенных участках может послужить причиной появления кристаллизационной трещины по шву. На этих участках сталь менее устойчива к старению и является наиболее хрупкой в минусовые температуры. Содержание кремния в кипящей стали не превышает 0,07%.

Итак, о кипящей стали можно сказать, что она довольно хрупкая, имеет плохие показатели свариваемости и наиболее подвержена коррозии. Поэтому, с целью повышения характеристик стали её раскисляют кремнием (0,12-0,3%), алюминием (до 0,1%) или марганцем, (возможно раскисление и прочими химическими элементами динамично вступающими в реакцию с кислородом). Кипящая сталь - довольно хрупкая, имеет плохие показатели свариваемости и наиболее подвержена коррозии.

Процесс раскисления позволяет восстановить окись железа и связать растворенный кислород, уменьшить его вредное влияние, поддерживая при этом долгое время высокую температуру стали, что способствует максимальному газо и шлакоудалению, а так же, получению микрозернистой структуры, благодаря образованию участков кристаллизации. За счет образование этих очагов происходит улучшение качества стали.

Ликвацией называется образование неоднородной химической структуры стали, возникающая в момент кристаллизации. Различаю две разновидности ликвации: внутрикристаллическую и дендритную. Впервые данное явление обнаружено русскими металлургами Н. В. Калакуцким и А. С. Лавровым в 1866 году.

Спокойная сталь

Полученная в результате раскисления сталь называется спокойной. Содержание кремния в спокойной стали не менее 0,12%, а наличие неметаллических включений и шлаков минимально.

Слитки спокойных сталей имеют плотную однородную структуру, а соответственно и улучшенные показатели по механическим свойствам.

Спокойная сталь отлично подходит для сваривания, а также обладает лучшей сопротивляемостью к ударным нагрузкам. Является более однородной.

Она подходит для возведении опорных металлоконструкции (благодаря ее стойкости к хрупкому разрушению), которые подвергаются сильным нагрузкам.

Спокойная сталь отлично подходит для сваривания, а также имеет лучшее сопротивление ударным нагрузкам и более однородна.

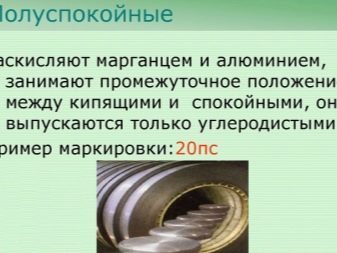

Полуспокойная сталь

Промежуточной по качественным показателям - является полуспокойная сталь.

Она является полураскисленной и кристаллизуется без кипения, выделяя при этом достаточное количество газа и имеет меньшее количество пузырьков, чем кипящая сталь. Поэтому, полуспокойная сталь имеет средние показатели качества (максимально приближенные к спокойной), и иногда заменяет спокойную.

Стоимость полуспокойной стали немного ниже спокойной, а выход качественного проката из таких слитков на 8 - 10% лучше.

Показатели качества полуспокойной стали ближе к спокойной.

Полуспокойная сталь затвердевает без кипения, но с выделением большого количества газа. В таком слитке содержание пузырей меньше, чем кипящей, но больше, чем в спокойной.

Поскольку производство кипящей стали обходится дешевле, чем спокойной и полуспокойной она достаточно широко используется для изготовления наименее ответственных изделий металлопроката, таких , как катанка, полоса, уголок, метизы.

Классификация сталей по степени раскисления

В производственных целях используют стальные заготовки, полученные методом холодного или горячего проката. Сталь ценится за высокую прочность и пластичность. Также стальной прокат отличается хорошей вязкостью, упругостью, твердостью и жаропрочностью. Единственным недостатком стали является низкая сопротивляемость коррозийным процессам, что объясняется ее составом.

Сталь – это продукт черной металлургии, получаемый путем добавления к железу углерода. При этом для придания материалу каких-либо отличительных черт, к нему добавляют другие элементы или меняют соотношение пропорций. Например, чтобы повысить прочностные характеристики, в состав стали вводят больше углерода. Но если его количество превышает 2,14%, вместо стали получается чугун. По химическому составу различают:

Благодаря исследованиям ученых, кроме указанных выше, изготавливают нержавеющую и оцинкованную стали.

Углеродистая сталь

Под углеродистыми сталями понимают низколегированные сплавы на 99,5% состоящие из железа. Дополнительные добавки определяют физико-механические свойства сплава, поэтому их дозировка строго ограниченна и должна соответствовать нормативам. В настоящее время углеродистые стали составляют порядка 80% от всего выплавляемого объема стальных композиций.

Углеродистые стали насчитывают более 2 тысяч марок, которые представляют собой инструментальные, конструкционные или обычные стали. По качественным характеристикам различаются:

Последняя применяется в разных сферах промышленности, для изготовления особо прочных деталей и механизмов. В числе основных достоинств углеродистой стали:

Все эти преимущества делают углеродистую сталь востребованной в современном производстве при изготовлении продукции массового потребления.

Маркировка углеродистых сталей

Классификацию сталей производят по нескольким показателям, среди которых:

Название и марка стали присваиваются сплаву в соответствие с его химическим составом. Но любая маркировка учитывает и другие показатели, приведенные выше. При этом марка стали несет в себе основную информацию, касаемо состава и свойств материала. Для маркировки углеродистых сталей используют две литеры и цифру. Число указывает на присутствие в составе углерода, а его значение выражается десятых долях процента.

У легированных сталей в маркировке содержаться дополнительные буквы, которые обозначают использованные при производстве присадки, влияющие на степень раскисления. Чтобы лучше ориентироваться в маркировках, существуют специальные таблицы.

Химический состав стали

В зависимости от химического состава углеродистые стали могут быть:

На однородность, хрупкость, прочность и вязкость сплава в большой степени влияет наличие в составе элементов, имеющих неметаллическую природу. Чтобы сделать структуру стали более мелкозернистой и уменьшить количество неметаллических примесей производят раскисление стали.

Классификация по степени раскисления

Раскисление – это вывод из жидкой стали кислорода. По степени раскисления стальные сплавы могут быть:

Кроме того, стали различаются:

Назначением: инструментальные, с особыми свойствами конструкционные.

Структурой. По структуре стали могут быть заэвтектоидными, доэвтектоидными или эвтектоидными.

Наглядно выразить состав углеродистой стали можно в следующей формуле:

УС = Fe + C + Si + Mn + S + Р

Железо (Fe) и углерод (С) здесь являются основными компонентами. При этом углерод оказывает непосредственное влияние на качественные характеритсики сплава. При увеличении содержания в сплаве этого элемента возрастает твердость и прочность в ущерб показателям пластичности и вязкости.

Кремний (Si), марганец (Mn), сера (S) и фосфор (P) относятся к постоянным примесям. При этом два последних компонента представляют собой вредные примеси и внедряются в состав в процессе плавки руды и топлива.

При попадании в состав фосфора, образуются внутрикристаллические ликвации и снижается пластичность сплава. Под ликвацией понимается неоднородность химического состава сплава. Негативное влияние заключается в увеличении размера зерен, что приводит к повышению хрупкости металла, проявляющейся при обычных температурных условиях - хладноломкость.

Учитывая негативное влияние серы и фосфора на сплав, их присутствие в составе строго регламентировано и не должно превышать 0,05% от общей массы вещества. При этом для автоматных сталей с содержанием углерода не более 0,3% данные нормативы еще меньше: серы до 0,2%, фосфора не более 0,15%.

Из сталей такого типа изготавливают изделия, не подвергающиеся большим нагрузкам. В основном это крепежные элементы (болты, гайки, винты и др.), изготавливаемые в автоматическом режиме.

Содержание кремния и марганца также регулируется нормативами ГОСТа. Для марганца установлена норма 0,75%, для кремния - 0,35% от общей массы вещества. При таком количестве элементы не способны оказывать влияние на какие-либо характеристики сплава. Увеличение объема этих элементов приводит к изменениям в процессе обработки и эксплуатации. Поэтому стали с содержанием марганца и кремния свыше 1 %, причисляются к специальным.

Данные элементы вводят в состав для устранения закиси железа и повышения качества сплава. В профессиональной среде процесс называется раскислением стали. Удаление кислорода методом раскисления позволяет снизить хрупкость металла, проявляющуюся при обработке горчим методом.

Железо, используемое для производства стали бывает двух модификаций: α и γ. Вступая в химическую реакцию с углеродом, железо образует такие формы, как:

Конструкционные и инструментальные стали

Конструкционная разновидность стали используется в промышленности для изготовления надежных элементов различных конструкций, механизмов и деталей. Могут быть представлены обычными и качественными сталями. Качественные показатели стального сплава зависят от количества и состава примесей, в частности от массовой доли фосфора и серы.

Для сталей обыкновенного качества характерно содержание серы менее 0,055%, фосфора не больше 0,07%. Для качественных сталей этот показатель составляет 0,04% для обоих элементов.

Обыкновенные стали подразделяются на группы А, Б и В:

Группа А. В нее входят сплавы с маркировкой Cт 0, Cт 1 … Cт 6. Из сплавов этой группы изготавливают различные конструкции, арматуру, крепеж, запчасти для автопрома, на которые в процессе эксплуатации не оказывается сильное механическое или химическое воздействие. Также они не предназначены для горячей обработки.

Группа Б. К ней относятся стали с маркировкой: БСт 0, БСт 1… БСт б. Эти сплавы хорошо переносят горячую обработку, используются для создания кованых изделий или при штамповке. Чтобы верно рассчитать температурный режим обработки, необходимо знать химический состав сплава. Механические свойства этих сталей регламентации не подлежат, так как в процессе обработки остаются неизменными.

Группа В. Сварные стали, свойства которых зависят от химического состава сплава. К данной группе относятся с тали с маркировкой: ВСт 2 … ВСт 5.

Инструментальная служит для производства инструментов: режущих, измерительных, штамповых и т.п.

Качественные стали также могут иметь различные физико-химические характеристики, в зависимости от процентного соотношения марганца, входящего в состав сплава. Выделяют:

В зависимости от количества углерода в составе качественных конструкционных углеродистых сталей выделяют:

Низкоуглеродистые. Содержание С до 0,25%. К данному типу сталей относятся стали 05, 08,10, 15, 20,25.

Среднеуглеродистые. Процентное содержание С в общем сплаве составляет порядка 0,25% - 0.6%. Такими показателями обладают стали 30, 35, 40, 45, 50, 58, 60.

Высокоуглеродистые. Максимальное содержание С в составе сплава – более 0,6%. К высокоуглеродистым относятся стали 65, 70, 75, 80, 85.

Числовое значение в маркировке указывает на сотые доли углерода, входящего в состав сплава.

Расшифровка марок сталей обыкновенного качества

В маркировке группы А Cт – означает сталь, а числовое обозначение – номер марки. С возрастанием номера повышается и прочностный предел на растяжение:

Cт 1. Углеродистая сталь, конструкционного типа. Имеет обыкновенное качество и гарантированные механические свойства. Относится к группе А. Цифровое обозначение, в данном случае – 1, означает номер марки;

БСт 2 кп. Углеродистая сталь группы Б. Относится к конструкционному типу и имеет гарантированный химический состав и обыкновенное качество. Числовое обозначение (2) – является условным номером марки. Маркировка после номера обозначает степень раскисления. В данном случае «кп» – кипящая.

ВСт 4 пс. Углеродистая сталь конструкционного типа. Сплав обыкновенного качества, относится к группе Б, имеет гарантированные механические свойства и химический состав. Номер марки – 4. По степени раскисления «пс» относится к полуспокойным сталям.

Стали группы А всегда маркируются буквами Ст и не содержат литеры А. Числовой номер марки варьирует от 0 до 6.

Расшифровка марок качественных и конструкционных сталей

Читать маркировку на стальных заготовках и изделиях следует таким образом:

сталь 45. Углеродистая сталь с неграмотным содержанием марганца. Качественная, конструкционная. Содержание углерода в составе сплава составляет 0,45%;

сталь 65Г. Высокоуглеродистая сталь с содержанием С 0,65%. Литера Г говорит о повышенном содержании марганца – более 1%. Сталь углеродистая, конструкционная, качественная.

По качественным характеристикам такие стали подразделяют на качественные (марки У7… У13) и высококачественные (марки У1А … У13А). В последних максимально допустимое значение содержания серы и фосфора 0,03%. Числа в маркировке данных сталей определяют процент содержания углерода в десятых долях. Например, У8 – качественная инструментальная сталь с содержанием углерода 0,8%. Литера У – читается, как углеродистая, инструментальная. Литера А указывает на высококачественную сталь.

Применение инструментальных углеродистых сталей

Чем выше процент углерода в стальном сплаве, тем больше значение твердости и, вместе с тем хрупкости металла. Стальные сплавы с низким содержанием С хорошо подходят для создания инструментов, в работе которых превалируют ударные технологии (пригодны для изготовления матриц, кувалд, слесарных молотков, пуансонов, клейм и др.

Стальные сплавы с высоким процентом С в составе используются для изготовления резцов, метчиков, фрез, напильников, разверток и т.д.

Кипящая сталь

Благодаря особой технологии изготовления, производство кипящих сталей позволяет получить годный металл с минимальным количеством отхода. Отсутствие в составе сплава Si (который необходим для получения сталей с высокой степенью раскисления), делает его пластичным. Поэтому, работая с данным типом стали применяют метод глубокой вытяжки. Кипящие стали доводят до степени раскисления, при которой доля кислорода в сплаве составляет 0,02-0,04%, а затем выливают слитки. Себестоимость кипящей стали (кп) ниже, чем у спокойной и полуспокойной. Снижение затрат достигается за счет минимального количества, вводимого в сплав раскислителя, а также благодаря сохранности верхней части слитка, которая не отправляется в лом. Кипящую сталь используют при изготовлении труб, листов, сортового проката, плит и проволоки и т.п.

Спокойная сталь

Это тип углеродистой, конструкционной стали с высокой степенью раскисления, которую получают вводя в состав алюминий, кремний и марганец. Уровень кислорода в ней максимально снижен, поэтому в ходе обработки не образовывается углекислого газа. Благодаря высокой степени раскисления сталь выделяется более плотной структурой, не дает отрицательных реакций при сваривании, устойчива к старению. В первую очередь степень раскисления влияет на однородность состава, а это в свою очередь, повышает пластичность материала и устойчивость к коррозийным процессам.

Однако, чтобы добиться высокой степени раскисления в состав сплава вводится больше элементов, что удорожает процесс производства и себестоимость продукции в целом. Сталь с высокой степенью раскисления относится к самым дорогим и используется для:

Полуспокойная сталь

По степени раскисления полустойкие стали занимают промежуточное звено между кипящими и спокойными стальными сплавами. В их составе достаточно кислорода для образования и выделения углекислого газа. Однако свойства пластичности твердости при такой степени раскисления стали выражены недостаточно ярко. Затвердевание происходит без кипения, но структура сплава и химический состав неоднородны.

Полустойкую сталь получают методом переплавки (как и кипящую сталь с низкой степенью раскисления), а затем продолжают раскиление в ковше. Чтобы добиться необходимой степени раскисления в состав сплава вводят Si и Al. Из данного вида стали изготавливают: трубный прокат, круги, уголки, листовой прокат, шестигранники, закладные детали и т.д.

Сталь является самым важным металлическим материалом, широко применяемом в промышленности и быту. Стальные элементы, отличающиеся высокой прочность используют при изготовлении и сборке автомобилей, инструментов, приборов различного назначения.

Востребованность стали объясняется также приемлемой стоимостью и возможностью производства крупными партиями. При этом постоянно совершенствуется технология изготовления сплавов, становящихся еще более надежными и способными выдерживать большие нагрузки.

В качестве раскислителей используют ферросилиций в количестве 0,12-0,3% по массе, ферромарганец, алюминий – до 0,1%, титан.

Негативное последствие раскисления – образование усадочной раковины больших размеров. Для ее удаления приходится отрезать от слитка спокойной стали до 16% по массе. Из-за такой потери металла, а также затрат на раскисляющие добавки стоимость спокойной стали существенно превышает цену кипящего металла.

Раскисляющие добавки, соединяясь со свободным кислородом, находящимся в сплаве, решают следующие задачи:

Понятие о кипящей, спокойной и полуспокойной стали

Все стали можно разделить на три группы (кипящая, спокойная и полуспокойная).

Кипящая сталь, выплавляемая обычно в мартеновских печах и кислородных конверторах. Эту сталь не раскисляют перед выпуском в печи и поэтому она содержит повышенные количества растворенного кислорода, который не успел прореагировать с углеродом металла и превратиться в газ-востановитель железа и его окислов в металле и шлаке — . Протеканию химической реакции [С]+ [O]= способствует повышение температуры и процесс кристаллизации металла. Металл в изложнице как бы «закипает» от газовыделения.

Раскисление стали бурно протекает только за счет углерода металла. Часть растворенных в стали газов не успевает выделиться в атмосферу и структура слитка получается пузыристой, т.е. содержит несплошности.

При прокатке структура металла уплотняется, т.к. не окисленные внутренние и наружные поверхности пузырей свариваются с металлом под давлением прокатки. Кипящая сталь обладает высокой пластичностью, т.к. для ее раскисления не применяют специальные материалы — раскислители (например, ферросплавы), производство и применение которых описано в разделе 6.8 учебника. Поэтому в стали не образуются непластичные, нерастворимые в ней неметаллические окисные и другие включения, отрицательно влияющие на физико-механические свойства стали.

Спокойная сталь получается после только полного раскисления металла в печи или в ковше перед разливкой с помощью ферросплавов и других раскислителей (например, алюминия). Кислород металла связывается в оксиды раскислителями. Не имеется свободного кислорода, необходимого для протекания основной реакции сталеплавильного процесса (раскисление углеродом металла) и «кипения» стали в изложнице не происходит.

Слитки застывают спокойно и имеют плотную макроструктуру. По ряду физико-механических свойств спокойная сталь превосходит кипящую, но она дорожекипящей стали из-за стоимости раскислителей.

Для нахождения консенсуса между требованиями техники машиностроения и экономики сталеплавильного производства, технологи-металлурги разработали способ производства полуспокойной стали. Эту сталь частично раскисляютперед разливкой (в печи, ковше). Для получения качественной полуспокойной стали необходимо обеспечить в ней такую концентрацию кислорода, при которой металл в изложницах не «кипит»; но на определенной стадии затвердевания, характеризуемой повышением из-за ликвации содержания углерода в металле, в незатвердевающей части слитка начинается процесс образования пузырей окиси углерода. Эти пузыри остаются в теле слитка и сконцентрированная в головной части слитка усадочная раковина, характерная для структуры слитков спокойных стадий, уже не образуется. Для получения слитков полуспокойной стали, необходимо обеспечивать в ней оптимальное содержание кремния — (0,08… 0,15)%.

Полуспокойная стальв сравнении с кипящей обладает лучшими механическими свойствами, бо¢льшей однородностью структуры, повышенной хладостойкостью и устойчивостью против «старения» Все это позволяет в ряде случаев, использовать полуспокойную сталь качестве заменителя спокойной стали. Выход годного проката из слитков полуспокойной стали на (3… 8)% выше, чем из слитков спокойной стали.

Производство полуспокойной стали требует более точной технологии раскисления. Как указывалось выше, полуспокойная сталь разливается в сквозные уширенные к низу изложницы. При необходимости скорейшего прерывания «кипения» стали в изложнице, используются технологии механического закупоривания металла в изложнице, как и при разливке кипящей стали.

Важной задачей разливки является предохранение поверхности слитка от образования на ней сталеплавильных плен, как следствий попадания брызг стали на внутреннюю поверхность изложницы.

Помимо таких технологических приемов, как смазка внутренней поверхности изложницы, придание криволинейных форм контактным поверхностям поддонов, регулирование скорости заполнения изложницы жидкой сталью в процессе ее разливки, на предприятиях, имеющих листопрокатное производство, при подготовке изложницы к разливке сверху, в нее вставляют так называемый «манжет» — жесткий, неотожженный тонкий холоднокатанный лист, свернутый в трубу. Когда он разворачивается, то прикрывает стенки изложницы по всей внутренней поверхности и первым, соприкасаясь со струей жидкой стали и расплавляясь при этом, выполняет роль предохранителя поверхности слитка от образования на ней плен.

Не менее важной задачей разливки стали является ее предохранение от окисления и насыщения газами. Для предотвращения возникновения таких дефектов в любых способах разливки используются следующие технологические приемы:

●разливка в атмосфере инертного газа — аргона; это дорогой, но наиболее эффективный для такого рода защиты разливаемой стали; он может быть использован в производстве дорогих, легированных марок стали; либо всю изложницу со сталью помещают в камеру, заполненную аргоном, либо струю аргона подают на струю жидкой стали таким образом, чтобы она, как кольцо (цилиндр), окружала струю стали, а за тем заполняла внутреннюю полость изложницы;

●разливка с использованием каркаса, изготовленного из пало-лесоматериала; на дно изложницы или ее поддон до начала разливки стали укладывают деревянную рамку (каркас); при заполнении изложницы сталью, деревянная конструкция всплывает и постепенно сгорает; образующиеся при горении древесины газы предохраняют поверхность слитка от окисления;

●разливка под слоем жидкого шлака (разливочной шлаковой смеси) является весьма эффективным способом защиты стали; перед разливкой, на дно изложницы кладут (забрасывают) специальный брикет или порцию порошка, состоящего из магниевой руды, селитры, металлического алюминия, магния, плавикового шпата, силикатного (жидкого) стекла, доменного шлака; в контакте с жидкой сталью, брикет расплавляется, а его горючие составляющие воспламеняются; по этой причине при разливке мениск стали и внутренние поверхности изложницы в этой зоне покрываются слоем жидкого шлака, а газообразные продукты сгорания брикета вытесняют атмосферный воздух из изложницы; кроме того процесс сгорания шлаковой смеси дает дополнительное тепло, обеспечивающие необходимую скорость затвердевания прибыльной части слитка спокойной или другой стали.

Марки спокойной стали

Сплавы полного раскисления разделяют на следующие группы:

Внимание! Стали, полученные непрерывной разливкой, во время процесса полностью раскисляются.

Достоинства спокойных сплавов

Минус спокойных сплавов — высокая цена, обоснованная добавлением раскислителей и удалением усадочной раковины.

Благодаря приобретенным качествам спокойная сталь относится к конструкционным углеродистым сплавам, используемым на ответственных участках.

Преимущества спокойной стали

Благодаря однородности и мелкозернистости структуры, для раскисленных сталей характерны следующие преимущества:

Структура слитка малораскисленного металла

Основной признак слитка кипящей стали – отсутствие сосредоточенной усадочной раковины. Структура слитка зависит от интенсивности и периода кипения расплава. В затвердевшем состоянии он имеет 5 зон:

В качественных слитках наружная корка настолько плотная и толстая, что при нагреве и прокатке скопление сотовых пузырей не вскрывается.

«Закупоренная» – разновидность кипящей стали

По степени подавления выделения газов при затвердевании расплава материал находится между кипящей и полуспокойной сталями. Отличие этой технологии – закрывание слитка сверху после разливки механическим или химическим способом.

Такая методика позволяет уменьшить время выделения газов и снизить количество воздушных пузырей внутри слитка.

Области применения спокойной стали

Высокая стоимость такой продукции обуславливает ее применение для производства сортового и фасонного проката, предназначенного для использования в ответственных конструкциях, узлах машин и механизмов. Это:

Низколегированные стали востребованы при строительстве объектов гражданского и промышленного назначения, эксплуатируемых в условиях высоких нагрузок и/или в регионах с суровыми климатическими условиями.

Среднеуглеродистые. Процентное содержание С в общем сплаве составляет порядка 0,25% — 0.6%. Такими показателями обладают стали 30, 35, 40, 45, 50, 58, 60.

В полуспокойной стали выделение газов при ее раскислении подавляется не полностью, так как сталь раскисляется только частично. По-английски это называют semikilledsteel

. Степень выделения газов в этих сталях больше, чем в спокойных сталях, но меньше чем в кипящих. До начала выделения газов в слитке образуется корка слитка значительной толщины. У правильно «полураскисленного» стального слитка отсутствует усадочная раковина, но есть широко рассеянные по толщине пузыри в центральной зоне верхней части слитка. Эти пузыри, однако, завариваются при прокатке слитка. Полуспокойные стали обычно имеют содержание углерода от 0,15 до 0,30 %. Они находят широкое применение при производстве сортового проката, штрипса и труб.

Главными отличиями полуспокойных сталей являются: 1) различная степень неоднородности химического состава – средняя между степенями спокойной и кипящей сталей; 2) меньшая сегрегация химических элементов, чем в спокойной стали; 3) выраженная тенденция положительной химической сегрегации в центре верхней части слитка (рисунок).

Все о раскислении стали

Раскисление металла сводится к удалению кислорода из жидкого металла. Кислород может присутствовать в виде оксидов. А удаляется он специальными раскислителями или восстановителями, то есть веществами, которые способны связываться с кислородом. Эта процедура считается частью рафинирования металлов.

От раскисления сталей зависит и их качество. Раскисление стали – процесс по снижению уровня кислорода в ней до показателя, который полностью исключает окислительные реакции в слитке. В процессе будут образовываться жидкие, твердые либо газообразные продукты, которые надо удалить, пока слиток не затвердеет. Именно они понижают качество стали, влияют на возможности материала. Сплав раскисляют строго дозированными добавками. Это ферросилиций, алюминий, ферромарганец, также кремний и титан. Обычно эти компоненты применяются в осаждающем методе раскисления.

Куда реже убрать кислород решают способом диффузного вмешательства, вакуумного либо электрошлакового раскисления. После таких манипуляций применяться будет большая усадочная раковина, то есть цена спокойной стали возрастет. Но усадочную раковину не используют, а отрезают от основной части, потому что она считается дефектом разливки сплава. И слиток потеряет до 16% всей массы.

Алгоритм раскисления предполагает несколько этапов: растворение раскислителей в жидком металле, процессы с участием раскислителя и кислорода, а также формирование зародышей, и выпуск продуктов раскисления.

Всего существует 3 степени сталераскисления. Чтобы получить эталон выплавки слитка, кипение регулируется, либо предотвращается вовсе. И если регулируется, сталь будут называть кипящей, если останавливается – спокойной. Но так как стали подразделяются все же на 3 вида, есть еще промежуточный – полуспокойные.

Спокойные

В английском языке такой вид называется совсем иначе, чем в русском, – killed steel. Тем не менее это одна и та же сталь. У спокойного вида фактически не происходит газовыделения при отвердевании слитка после разливки. И это является итогом полного сталераскисления: из стали целиком удаляется кислород, образуется усадочная раковина вверху слитка. Потом эту часть отрезают, и отдают в лом.

Все виды легированных сталей, большая часть низколегированных сталей и многие виды углеродистых наименований используют именно в виде спокойной стали. Если говорить о непрерывной разливке, сталь также подвергают «успокоению». У этого материала гомогенная структура, химический состав ее распределен равномерно, свойства также равны. А получение данного вида требует раскисления алюминием, ферромарганцевыми сплавами, а также кремнистыми.

Бывает, применяется силицид кальция или некие иные раскислители тех же свойств. Такая степень раскисления, например, у стали 20.

Кипящие

Для такого вида, наоборот, характерен высокий уровень выделения газов во время затвердевания материала. Химический состав стали будет различаться по поперечному сечению, а также между верхней и нижней частями слитка. Как итог, в наружной слиточной оболочке формируется условно чистое железо, и сердцевина слитка имеет высокую концентрацию примесных и легирующих составляющих. В частности, это углерод, фосфор, сера и азот, имеющие низкую температуру плавления.

Наружная часть слитка получается почище, потому ее используют при прокатке. В целом же слитки из данного вида стали отлично подходят для изготовления таких ходовых изделий, как плиты, трубы, проволока. Что же до производственной технологии, так она предполагает максимум марганца и углерода. В этой стали, к слову, нет большого количества очевидных раскислителей (титана, кремния, также алюминия). И кипящая сталь существенно дешевле других вариаций в этой классификации. Верхнюю часть слитка не отправляют в лом, и раскислители используют не активно.

Полуспокойные

Выделение газов в данном случае будет подавляться не полностью, ведь стали раскисляются только частично. То есть больше, чем в спокойных газах, но значительно меньше, чем в кипящих. Это промежуточный вариант. До того момента, как газы начнут выделяться, в слитке сформируется корковый слой, довольно толстый. Если сталь полураскислена грамотно, усадочной раковины не будет. Правда, будут пузыри, широко рассеянные по толще в центре верхушки слитка. Но эти пузыри все равно заварятся при прокатке слитка.

Использование полуспокойные стали находят, как правило, в сортовом прокате, изготовлении труб и штрипса. Главное, что их отличает, – довольно неоднородный химсостав, что-то между спокойной и кипящей сталью (что и логично).

А еще отличаются они меньшей сегрегацией химэлементов по сравнению со спокойным видом. А также обязательно нужно отметить, что в верхней части слитка отслеживается тенденция к положительной химической сегрегации.

Есть еще один тип стали, которая раскислена, она называется закупоренная. Очень похожа на кипящую сталь, но по степени подавления продукции газов она будет посреди кипящей и полуспокойной. На производство таких слитков идет меньше раскислителей, чем для тех же полуспокойных. А значит, есть маневр для формирования наружного слоя слитка при затвердевании. Если стальные слитки закупоривают механически, применяются очень тяжелые чугунные крышки (сверху они герметизируют изложницу, тормозя образование наружной оболочки).

Основные способы

Главным способом по праву считается глубинное раскисление. Другое его название – осаждающее. Его используют при выплавке стали во всех агрегатах плавления стали и проводят присадкой в металл элементов, что связывают кислород в прочные окислы, потому и название такое – глубинное. Включения окислов удаляются полноценно либо относительно полноценно в ходе осаждения. То есть они всплывают, или их выносит металлопотоками и трансформацией в шлак, либо на межфазные твердые поверхности.

Другой способ раскисления – диффузионный. Он осуществляется за счет диффузий, в которых участвуют металл и шлак, что содержит менее 1% оксида железа. Этот шлак – вполне себе восстановитель относительно металла, и он способен понизить в последнем кислородный показатель. Наконец, еще один способ сводится к вакуумной обработке стали. И зависит он от того, что в вакууме равновесное с углеродом включение кислорода снижается.

Читайте также: