Какие основные преимущества имеют цепи перед стальными канатами

Обновлено: 05.05.2024

Стропы — отрезки канатов или цепей, соединенные в кольца или снабженные концевыми и навесными звеньями, которые обеспечивают быструю, удобную и безопасную строповку или расстроповку грузов.

Термин «строп» пришел в русский язык как морской термин, означающий устройство для подвешивания грузов к крюкам, траверсам, скобам.

Стальные канатные стропыполучили широкое распространение при выполнении строительно-монтажных и погрузочно-разгрузочных работ, подъеме и перемещении различных твердых грузов (оборудования, труб, строительных деталей, металла и т.п.) кранами. Стальные канатные стропы менее трудоемки в изготовлении, имеют высокую несущую способность и гибкость, более удобны в работе, а их долговечность выше, чем у канатов из органических растительных волокон или грузовых стальных цепей. Стальной проволочный канат сглаживает динамические нагрузки и обладает большой надежностью, так как разрушение происходит не внезапно, как у цепи, а постепенно, что позволяет следить за состоянием каната и выбраковывать его задолго до обрыва.

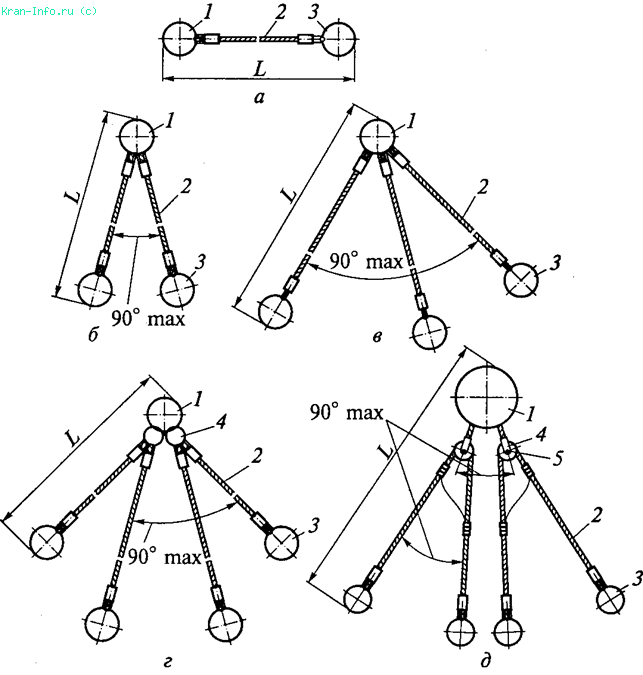

По числу ветвей стальные канатные стропы (рис. 2.22) подразделяются:

· на одноветвевые (1 СК);

· двухветвевые (2 СК);

· трехветвевые (3 СК);

· четырехветвевые (4 СК);

Цепные стропычаще всего применяют в металлургическом и машиностроительном производстве при подъеме и перемещении кранами листового и сортового металла металлоизделий, заготовок и деталей с острыми кромками, ковшей для металла и другой тары.

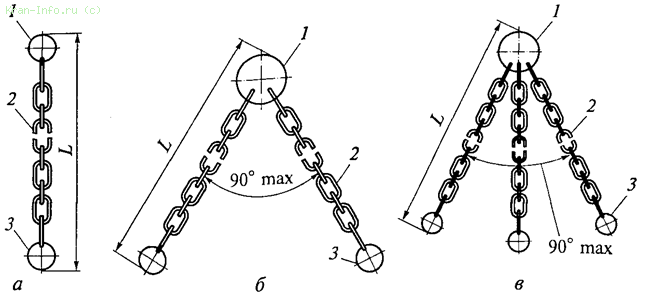

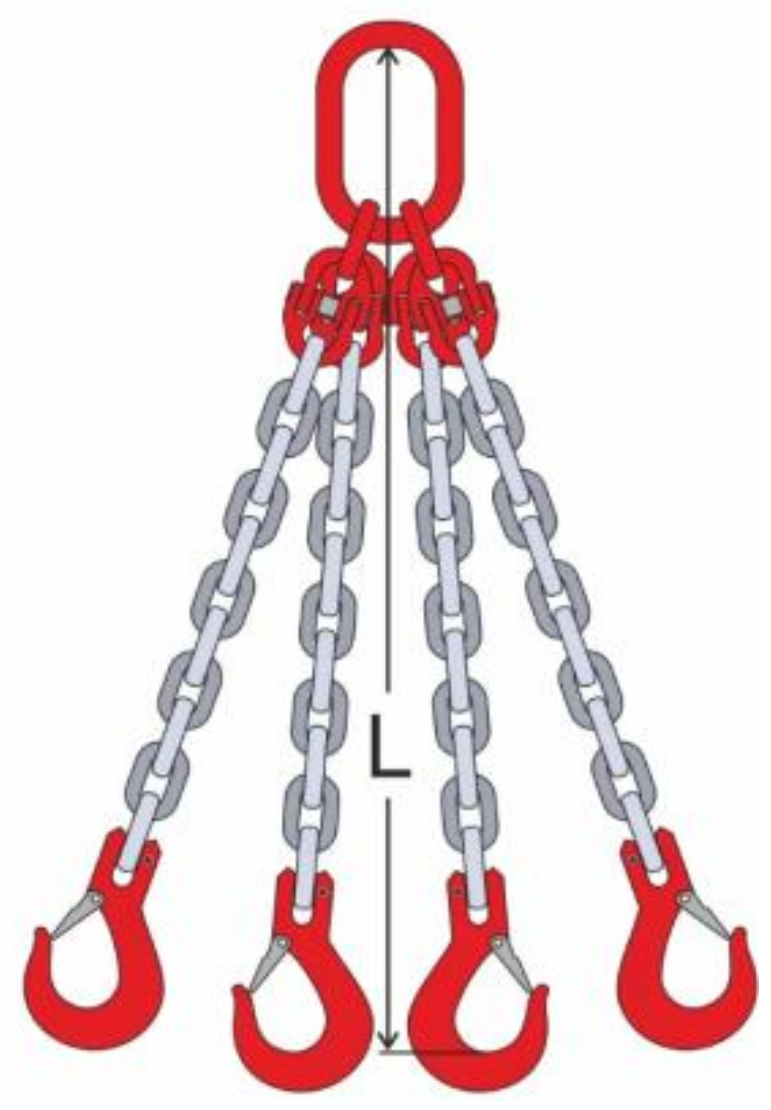

По числу ветвей цепные стропы (рис. 2.23) подразделяют:

на одноветвевые (1 СЦ);

двухветвевые (2 СЦ);

трехветвевые (3 СЦ);

Простые стропы (СК, СЦ) применяют для строповки грузов, имеющих специальные приспособления (петли, крюки, рым-болты и т.п.), универсальные — для строповки грузов обвязкой.

Рис. 2.22. Стальные канатные стропы (типа СК):

а — одноветвевые (1 СК); б — двухветвевые (2 СК); в — трехветвевые (3 СК); г — четырехветвевые (4 СК исполнения 1); д — четырехветвевые (4 СК исполнения 2, с уравнительными блоками); 1 — навесное звено; 2 — канатная ветвь; 3 — захват; 4 — соединительное звено; 5 — уравнительный блок; L — длина стропа

Одноветвевые стропы обычно применяют для захвата и транспортировки грузов, снабженных монтажными петлями или пружинами, скобами и т. п.

Многоветвевые стропы применяют для подъема и транспортировки станков, аппаратов, строительных деталей и конструкций, имеющих две, три и четыре точки крепления.

Они широко применяются для строповки элементов зданий (панелей, блоков, ферм и т.п.), снабженных петлями или проушинами.

Рис. 2.23. Цепные стропы (типа СЦ):

а — одноветвевые (1 СЦ); б — двухветвевые (2 СЦ); в — трехветвевые (3 СЦ); 1 — звено стропа; 2 — звено цепи; 3 — захват; L — длина стропа

Универсальные стропы применяют при подъеме груза, обвязка которого обычными стропами невозможна (трубы, доски, металлопрокат, аппараты и т.п.).

Хлопчатобумажные, пеньковые и капроновыестропы используют для обвязки мягких и легких грузов.

Грузовые стропы должны изготавливаться в соответствии с требованиями РД 10-33-93, РД 10-231-98, Правил безопасного устройства и эксплуатации грузоподъемных кранов, а также конструкторской документации, утвержденной в установленном порядке.

2.4.2. Изготовление и браковка стропов

Процесс изготовления стропов включает в себя следующие операции.

· Выбор каната нужного качества. Стропы изготавливают из нетолстых гибких канатов (чем больше проволок при одном и том же диаметре, тем более гибок канат). Например: канат двойной свивки типа ТЛК-О 6x19+1 о.с, в котором 6 прядей по 19 проволок и один органический сердечник; типа ЛК-РО 6х36+1 о.с; ТЛК-О 6х37+1 о.с; ТЛК-О 36х37+1 о.с. Допускается применение канатов других типов.

· Определение длины каната. Длина заготовки должна включать в себя длины стропа и отрезка, необходимого для образования петель, заплетки и технологического припуска.

· Определение диаметра каната. При этом нужно учитывать массу груза, число ветвей, угол наклона между ветвями, коэффициент запаса прочности (не ниже 6 для стальных, 8 — для пеньковых канатов и 5 — для цепей).

· Выбор концевого (захватного) элемента. При этом учитывают места крепления и способы обвязки груза (для деталей с фланцами — струбцины или штыри, с отверстиями — коромысла, с проушинами или цапфами — крюки), а также необходимость наличия коушей в петле. В стропах с концевыми элементами канаты вплетают в отверстия концевых элементов без коушей. Диаметр отверстия, которое вплетают строп, должен быть равен 1,25 диаметра каната, длина петли стропа — не меньше длины петли, заплетенной под коуш; определяют толщину и величину отверстия концевого элемента. Определяют их при помощи расчета или конструктивно. Толщину отверстия можно регулировать привариванием дополнительных шайб (коротким прерывистом швом в четырех-пяти точках). Для получения закругления отверстие вначале раззенковывают под углом 90° на глубину фаски, а затем острые кромки закругляют по радиусу (на участке рабочего положения петли стропа). Поверхность сопряжения обрабатывают не ниже 10-го класса шероховатости. При правильном выборе и обработке отверстий канат на участке соединения петли и концевого элемента под нагрузкой принимает форму, близкую к эллипсу, не деформируется и при двухветвевом стропе имеет 12. 16-кратный запас прочности без коушей.

· Крепление зажимами. Его применяют при изготовлении стропов временных, работающих без обвязок, не предназначенных к протягиванию через отверстия, с маленьким расстоянием между петлями (если невозможно выполнить заплетку), при креплении стропов к траверсе, а также грузовых канатов в грузоподъемных механизмах. Крепление заплеткой — наиболее распространенный способ.

· Выбор способа резки. Резку канатов производят с помощью абразивных кругов, зубила, а также газовой резкой. Электродуговая резка запрещается, так как при этом по проволокам и прядям проходит ток большой силы, что приводит к их нагреву, отжигу, потере прочности. Чтобы предотвратить раскручивание каната после резки, предполагаемое место резки обвязывают (8. 10 витков) мягкой проволокой диаметром 1,5. 2 мм с двух сторон от места резки на расстоянии 1. 4 диаметра каната (см. рис. 2.15, в).

Стропы следует подбирать такой длины, чтобы угол между ветвями не превышал 90° (рис. 2.24).

Основные требования к тяговым элементам, их преимущества и недостатки

Для обеспечения надежной и экономичной работы конвейера его тяговый элемент должен обладать гибкостью, обеспечивающей свободное огибание барабанов, звездочек и блоков малого диаметра; высокой прочностью в сочетании с малой собственной массой, простотой и технологичностью массового изготовления, низкой стоимостью, высокой долговечностью при работе в тяжелых условиях окружающей среды; иметь малое удлинение при рабочей нагрузке; обеспечивать удобство крепления несущих и ходовых деталей; иметь высокую эффективность и надежность.

Тяговый элемент является основной частью конвейера. От надежности его работы зависит общая работоспособность конвейера, так как любое нарушение работы тягового элемента вызывает Остановку всего конвейера. Как правило, у большинства машин тяговый элемент не может быть дублирован, поэтому при проектировании и эксплуатации машины ему должно быть уделено наибольшее внимание. Стремление к наилучшему удовлетворению необходимых требований заставляет исследователей и конструкторов постоянно работать над созданием новых и совершенствованием существующих конструкций тяговых элементов.

В качестве гибкого тягового элемента конвейеров применяют ленты и цепи различных типов и в некоторых случаях — стальные канаты.

Преимуществами лент являются возможность сочетания функций тягового и несущего элементов, малая масса, простота конструкции и эксплуатации, возможность перемещения с высокими скоростями (для прорезиненных лент до 6 —8 м/с), отсутствие быстроизнашивающихся шарниров, удовлетворение требованиям свойств транспортируемых грузов и окружающей среды.

К недостаткам лент относятся фрикционный способ передачи тягового усилия, требующий большого первоначального натяжения, и усложнение привода при больших тяговых усилиях, недостаточный срок службы при транспортировании тяжелых и крупнокусковых грузов, ограниченная возможность использования для транспортирования горячих грузов, сложность текущего ремонта и очистки от липких грузов, невысокая прочность крепления рабочих элементов (ковшей элеваторов), повышенное удлинение при рабочих нагрузках. Преимуществами тяговых цепей являются возможность огибания звездочек и блоков малого диаметра, гибкость в вертикальной и горизонтальной плоскостях, высокая прочность при малом удлинении, удобство и повышенная прочность крепления грузонесущих и опорных элементов, надежность передачи тягового усилия зацеплением на звездочке при малом первоначальном натяжении; возможность работы при высокой температуре. К недостаткам тяговых цепей относятся сравнительно большая масса и высокая стоимость, наличие многочисленных шарниров, требующих регулярного наблюдения и смазки при эксплуатации, легко засоряющихся при работе в среде абразивной пыли; ограничение скорости движения приблизительно до 1 —1,5 м/с вследствие возникновения дополнительных динамических нагрузок и интенсивного изнашивания цепи при высоких скоростях.

Преимуществами канатов являются значительно меньшая стоимость и масса при равной прочности, гибкость во всех направлениях, меньшая подверженность вредному воздействию пыли и грязи из-за отсутствия шарниров, возможность перемещения с высокими скоростями. К их недостаткам относятся сложность создания надежного привода, необходимость большого первоначального натяжения при фрикционном приводе, малый срок службы, большая вытяжка при рабочих нагрузках, сложность крепления рабочих элементов и замены отдельных частей каната.

Выбор того или иного тягового элемента обусловливается главным образом типом и конструкцией конвейера, условиями его работы и действующими нагрузками. Цепи необходимы для транспортирования горячих грузов, при температуре более 100 °С. Канаты из-за их недостатков имеют очень ограниченное применение в конвейерах.

Совершенствование существующих и создание конвейеров новых видов происходят при одновременном развитии конструкций лент и цепей, причем преимущественный прогресс наблюдается в совершенствовании конвейерных лент.

Тяговые цепи

Конструктивные типы цепей. К основным параметрам тяговой цепи относятся шаг звена, расстояние между осями шарниров, разрушающая нагрузка и масса 1 м цепи. Определяющим признаком является конструкция цепи. Параметры большинства конструкций цепей стандартизованы.

Круглозвенные сварные цепи разделяют на короткозвенные (рис. а), в которых ширина звена, В приблизительно равна шагу t, и длиннозвенные (рис. 6), в которых ширина меньше шага. Изготовляют их на специальных гибочных автоматах из круглой стали Ст2, СтЗ и из стали 10, а также из легированной стали 30ХГСА с термообработкой (цементацией, закалкой и отпуском) и без термообработки; место стыка стержня в звене сваривают.

Цепи изготовляют отрезками длиной 1 - 2 м, которые соединяют один с другим в процессе сборки вместе с грузонесущими элементами при помощи специальных соединительных звеньев. По точности изготовления звеньев круглозвенные цепи разделяют на калиброванные (с отклонением шага от + 1 до ± 2,5 %) и некалиброванные (с отклонением шага до ±4%).

К преимуществам круглозвенных цепей относятся простота конструкции, малая стоимость, пространственная гибкость, наличие открытого самоочищающегося шарнира, благодаря чему цепь сохраняет шарнирность в среде интенсивного загрязнения и химического воздействия. Недостатками цепей являются малая площадь контакта звеньев и, как следствие этого, — возможность быстрого изнашивания, если звенья имеют малую поверхностную твердость (при отсутствии термообработки); недостаточная точность изготовления звеньев, заставляющая применять фрикционные приводы.

Литые цепииз ковкого чугуна по конструкции весьма разнообразны. Их преимущества — сравнительно малая стоимость при массовом производстве и возможность изготовления звеньев сложной конфигурации. К недостаткам относятся большая масса и невысокая надежность из-за возможности образования внутренних усадочных раковин при отливке. Литые цепи применяют в конвейерах с контурными скребками сложной конфигурации.

Комбинированные цепиизготовляют из звеньев, отлитых из ковкого чугуна или стали заодно с втулками, и точеных стальных валиков (рис. а). Иногда внутренние звенья делают литыми, а наружные — Штампованными из полосовой стали (рис. б).Комбинированные цепи используют в элеваторах зарубежного производства.

Пластинчатые цепипо конструкции узла шарнира разделяют на безвтулочные — безроликовые 1 или роликовые 2, втулочные – безроликовые 1 и роликовые 2 и катковые - с гладкими катками 3 и с ребордами на катках 4

Разборные цепипо конструкции и способу изготовления разделяют на кованые (горячештампованные) и холодно штампованные. Кованая цепь может иметь цилиндрические, бочкообразные и фасонные валики, а также прямой или скруглённый обрез головки среднего звена.

Разборная кованая цепь состоит из парных секций, каждая из которых собирается из двух наружных звеньев 2, валика 3 и внутреннего звена 1.

Разборными эти цепи называют потому, что их легко собирать и разбирать без какого-либо инструмента. Для разборки цепь немного стягивают, два внутренних звена поворачивают поперек ее продольной оси, наружные звенья опускают вниз на узкий участок внутренних звеньев, что позволяет вывести головки валиков из своих гнезд в наружных звеньях. Потом один, затем другой валик поворачивают на 90° так, чтобы головка валика прошла через наружное и затем через внутреннее звено. В обратном порядке цепь собирают.

Холодноштампованная разборная цепь (см. рис. 2.12) состоит из наружного 1 и внутреннего 2 звеньев, штампованных из полосы, и точеного; валика 3. Внутренним звеном служат две одинаковые сомкнутые друг с другом пластины. Угол поворота звеньев в плоскости осей шарниров составляет 5 н 8°.

Преимуществами холодноштампованных цепей являются малая масса и возможность изготовления из полосы на универсальном оборудовании, а к недостаткам относятся высокое давление в шарнире, сложность обеспечения совместной работы сдвоенных внутренних звеньев и малая поперечная жесткость.

В двухшарнирных цепяхзвенья или отдельные отрезки цепи свободно поворачиваются в горизонтальной и вертикальной плоскостях. По способу поворота различают секционные двухшарнирные цепи — отрезки обычной цепи соединены в месте крепления к опорному элементу (каткам, кареткам) специальными звеньями с дополнительным шарниром, ось которого расположена перпендикулярно осям шарниров цепи, и собственно двухшарнирные цепи, имеющие вертикальные и горизонтальные шарниры.

Двухшарнирная цепь может иметь разомкнутое (сдвинутое) и сомкнутое взаимное расположение вертикального и горизонтального шарниров. Наиболее совершенной и универсальной является двухшарнирная катковая цепь с сомкнутым расположением шарниров. Такие цепи изготовляют с шагом 160, 200 и 320 мм. Их широко применяют в подвесных и грузонесущих тележечных конвейерах.

Преимуществами двухшарнирной цепи являются высокая гибкость, дающая возможность получать повороты в горизонтальной и вертикальной плоскостях по малому радиусу (0,6—1 м) без поворотных звездочек (при наличии катков). К недостаткам относятся некоторая сложность изготовления и повышенная стоимость.

Стержневые цеписостоят из шарнирных узлов с вертикальными и горизонтальными катками, соединенными один с другим отрезками круглых стержней, полос, канатов или же специальных пластмассовых звеньев. Расстояние между шарнирными узлами принимают в пределах от 400 до 1000 мм. Этим уменьшают число шарнирных соединений и снижают стоимость цепи при сохранении ее высокой гибкости. Стержневая цепь приводится в движение от гусеничного привода, расположенного в горизонтальной или вертикальной плоскости. Толкатели приводной цепи ведут стержневую цепь за катки шарнирных узлов.

Стержневые и секционные цепи применяют в подвесных конвейерах зарубежных конструкций.

Вильчатая цепьсостоит из звена 1 с раздвоенным (вильчатым) наконечником, пальца 3 и шплинта 2, препятствующего выпадению пальца из шарнира; к звену цепи приваривают скребки 4. Звенья изготовляют из двух стальных полос, соединенных сваркой из единой стальной поковки или отливки.

Вильчатые цепи предназначены чаще всего для перемещения насьшного груза на конвейерах с погруженными скребка ми и поэтому имеют упрощенный без втулочный шарнир. Из-за тяжелых условий работы (часто в среде абразивного груза при высокой температуре) и трения цепи по дну желоба конвейера звенья цепи делают массивными. Поскольку цепь в процессе работы конвейера с погруженными скребками истирается и уменьшается ее рабочее сечение (допускаемый износ — односторонний до 25%, двусторонний до 40% высоты звена), запас прочности выбирают повышенным (12—15) с учетом ослабления сечения от истирания. Для увеличения срока службы цепи крепление скребка к звену должно быть симметричным, чтобы при истирании цепи с одной стороны ее можно было переворачивать.

Срок службы цепи

Основным критерием определения срока службы цепи является предельное увеличение шага цепи по зацеплению на приводе. Нормы допускаемого увеличения шага различны для каждого типа цепи (пластинчатой, разборной, круглозвенной) и обычно задаются в стандартах или технических условиях заводо изготовителей в пределах 3 — 6% от номинально го шага цепи по зацеплению. Шарниры цепи изнашиваются при взаимном скольжении деталей шарнира при их по вороте на входе и выходе звеньев цепи с поворотных устройств, помещенных на трассе конвейера.

Износ (см) шарнира цепи в направлении ее шага за полный оборот (один цикл работы) цепи по трассе конвейера

где п — число поворотных устройств на трас се конвейера;

S,- и Sj+1 — натяжения цепи на входе и выходе с каждого поворотного устройства от первого до n-го;

li— путь трения при повороте звеньев цепи на поворот ном устройстве, см;

φi — удельный износ цепи в направлении ее шага на 1 Н действующего усилия в 1 с на 1 см пути трения, см/(Н-с-см);

tBi— время скольжения шарниров цепи при повороте звеньев на i-м поворотном устройстве, с.

Удельный износ цепи φi – определяют экспериментально для каждого типоразмера в соответствующих условиях эксплуатации.

Прогнозируемый общий срок службы (ч) цепи

где Δд — максимальное допускаемое увеличение шага цепи по условиям зацепления на звездочке или приводной гусеничной цепи за весь срок службы цепи, см; в среднем принимают Δд = (0,03 -г- 0,06) t

Стальные канаты и цепи

Стальной канат (рис. 3.1, а) состоит из проволок, получаемых волочением. Для изготовления проволок применяют качественную конструкционную сталь марки 60. Проволоки 1 свивают в пряди 2 (одинарная свивка), потом пряди свивают вокруг сердечника 3, в результате получается канат двойной свивки.

Сердечник каната может быть следующих видов:

Ø органический, изготовленный из органических волокон, пропитанных смазкой;

Ø металлический, изготовленный из стальных проволок. Канаты с металлическим сердечником более жесткие.

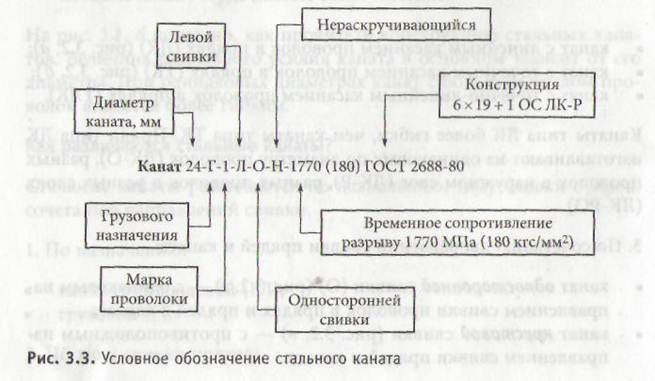

На рис. 3.1, 6 показано, как прочитать конструкцию стальных канатов. Величина разрывного усилия каната в основном зависит от его диаметра. При одинаковых диаметрах канат с большим числом проволок является более гибким.

Как различаются стальные канаты?

Стальные канаты различаются по назначению, типу свивки прядей, сочетанию направлений свивки.

1. По назначению:

Ø канат грузолюдской (ГЛ);

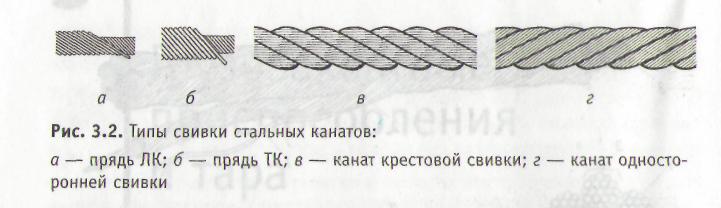

2. По типу свивки прядей:

Ø канат с линейным касанием проволок в прядях (ЛК) (рис. 3.2, а);

Ø канат с точечным касанием проволок в прядях (ТК) (рис. 3.2, б);

Ø канат с точечно-линейным касанием проволок в прядях (ТЛК).

Канаты типа ЛК более гибки, чем канаты типа ТК. Пряди типа ЛК изготавливают из одинаковых по диаметру проволок (ЛК-О), разных проволок в наружном слое (ЛК-Р), разных проволок в разных слоях (ЛК-РО).

3. По сочетанию направлений свивки прядей и каната:

■ канат односторонней свивки (О) (рис. 3.2, г) — с одинаковым направлением свивки проволок в прядях и прядей в канате;

■ канат крестовой свивки (рис. 3.2, в) — с противоположным направлением свивки прядей и каната.

|

|

Внешне канат крестовой свивки отличается тем, что проволоки на его поверхности располагаются параллельно оси каната. Проволоки каната односторонней свивки располагаются под углом к его оси.

Канаты односторонней свивки менее жесткие, но склонны к раскручиванию. В крановых механизмах, а также для изготовления стропов применяют канаты крестовой свивки, более жесткие, но не склонные к раскручиванию под нагрузкой. Существуют также нераскручивающиеся (Н) канаты, свитые из предварительно деформированных проволок.

На рис. 3.3 показано, как прочитать условное обозначение стального каната.

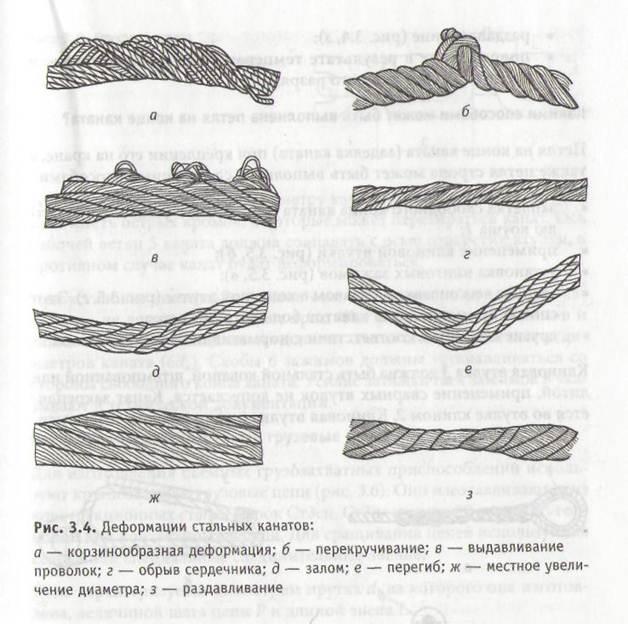

По каким признакам бракуют стальные канаты?

1. Число обрывов проволок на участках длиной шесть диаметров каната (6dK) или тридцать диаметров каната (30d) превышает допустимое.

3. Уменьшение диаметра каната из-за износа или коррозии на 7 % и более.

4. Уменьшение диаметра наружных проволок из-за износа или коррозии.

5. При возникновении следующих деформаций:

Ø корзинообразная деформация (рис. 3.4, а);

Ø перекручивание (рис. 3.4, б)\

Ø выдавливание проволок (рис. 3.4, в);

Ø обрыв сердечника (рис. 3.4, г);

Ø залом (рис. 3.4, д);

Ø перегиб (рис. 3.4, е);

Ø местное увеличение диаметра каната (рис. 3.4, ж);

Ø раздавливание (рис. 3.4, з);

Ø повреждение в результате температурных воздействий или электрического дугового разряда.

|

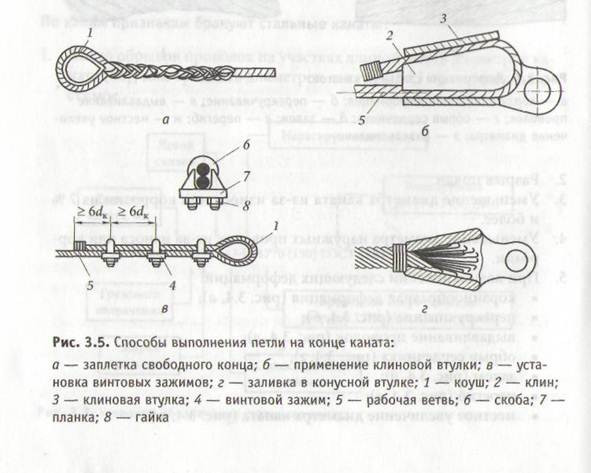

Какими способами может быть выполнена петля на конце каната?

Петля на конце каната (заделка каната) при креплении его на кране, а также петля стропа может быть выполнена следующими способами:

Ø заплетка свободного конца каната (рис. 3.5, а) с установкой в петлю коуша 1;

Ø применение клиновой втулки (рис. 3.5, б);

Ø установка винтовых зажимов (рис. 3.5, в);

Ø заливка легкоплавким сплавом в конусной втулке (рис. 3.5, г). Этот способ применяют для канатов большого диаметра;

Ø другие способы в соответствии с нормативными документами.

Клиновая втулка 3 должна быть стальной кованой, штампованной или литой, применение сварных втулок не допускается. Канат закрепляется во втулке клином 2. Клиновая втулка и клин должны иметь маркировку, соответствующую диаметру каната. Втулки и клинья не должны иметь острых кромок, о которые может перетираться канат. Ось рабочей ветви 5 каната должна совпадать с осью отверстия втулки, в противном случае канат будет деформироваться.

При установке винтовых зажимов 4 их число зависит от диаметра каната, но не должно быть менее трех. Шаг расположения зажимов и длина свободного конца каната должны составлять не менее шести диаметров каната (6dK). Скобы 6 зажимов должны устанавливаться со стороны свободного конца каната. Усилие затяжки гаек зажимов 8 указывают в технической документации.

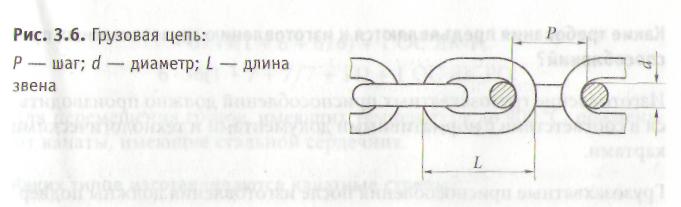

Как устроены круглозвенные грузовые цепи?

Для изготовления съемных грузозахватных приспособлений используют круглозвенные грузовые цепи (рис. 3.6). Они изготавливаются из конструкционных сталей марок СтЗсп, СтЗпс и стали 20 кузнечно-горновой или контактной сваркой. Для сращивания цепей используются сварка или специальные соединительные звенья.

Цепь характеризуется диаметром прутка d, из которого она изготовлена, величиной шага цепи Р и длиной звена L.

Сравнение цепных, текстильных и канатных строп

Во всех отраслях промышленности для проведения различных погрузочно-разгрузочных работ довольно широко используют специальные приспособления – стропы. Это могут быть канаты, цепи, сетки, полотнища или ленты, которые предназначены для подъема, транспортировки или связывания различных грузов. Такое грузоподъемное приспособление оснащено на конце крюком, кольцом или скобой.

Известны три типа стропового оборудования:

Канатные стропы – это специально сплетенные прочные канаты, которые, в зависимости от числа ответвлений, бывают одноветвевые, двухветвевые и многоветвевые. Такие стропы соединяются стальным кольцом воедино. Данный комплект оборудования может иметь разное количество канатов и типов захвата.

Для изготовления строп из текстиля используется прочный полиэстер, способный выдерживать большие нагрузки Текстильные стропы бывают ленточные и круглого плетения.

Стропы цепные – это достаточно гибкие изделия, которым не страшны острые края перемещаемого груза. По числу ветвей различают одноветвевые, двухветвевые, трехветвевые и универсальные цепные стропы.

Преимущества и недостатки

Каждому виду грузоподъемных приспособлений присущи определенные преимущества и недостатки.

Например, в отличие от других видов строп, ленточные стропы имеют небольшую массу, устойчивы к деформации и воздействию кислот и щелочей, их легко подводить под груз и проще зацеплять к крюку, они не имеют острых краев и кромок, поэтому с ними безопасно работать. Однако их нежелательно использовать для выполнения работ, требующих большой точности. Нельзя приспособления из текстиля использовать и в горячих цехах, а также в условиях низких температур и повышенной влажности.

Канатные стропы обладают присущей исключительно только им высокой прочностью, устойчивостью к динамическим нагрузкам, высоким уровнем безопасности, однако их нельзя использовать в агрессивной среде. Да и срок их эксплуатации не лишком высокий, по сравнению с другими видами оборудования для строповки.

Канатные и цепные стропы имеют некоторую схожесть, но главным преимуществом последних является их повышенная прочность, гибкость и устойчивость к коррозии. Но вот большой собственный вес не позволяет использовать их повсеместно.

В зависимости от эксплуатационных характеристик в разных ситуациях используются различные типы стропового оборудования. Текстильные стропы применяются для подъема грузов разного размера и массы, которые требуют более бережного к себе отношения. Они способны перемещать хрупкие грузы, не повреждая их при этом, и позволяют избежать даже царапания. Цепные стропы используют в машиностроительной и металлургической отрасли для перемещения сортового листового металла, заготовок с острыми краями, ковшей и другой тары. А вот канатные приспособления могут применяться при подъеме важных грузов большой массы. Поэтому их используют практически повсеместно: на промышленных и складских объектах, в строительстве и при проведении такелажных работ в портах, при грузоперевозках и в сельском хозяйстве, лесной и нефтяной промышленности.

Выбор лучших грузоподъемных строп: канатные, цепные или текстильные

В набор оборудования для подъема, перемещения грузов входят стропы - гибкие, прочные приспособления для фиксации перемещаемых объектов. Для изготовления грузозахватных устройств используют сталь, полимерные волокна. В зависимости от сырья, способа производства, цели использования выбирают один из типов строп:

Канатные стропы

Гибкая часть канатного стропа изготовлена из пакета тонкой стальной проволоки в соответствии с ГОСТ 25573-82. Концы канатов преобразуют в петли, опрессованные легкими алюминиевыми втулками. Для захвата грузов используют стальные крюки.

К преимуществам канатных стропов относят:

- рациональное соотношение цены и прочности;

- возможность использования в разных отраслях промышленности, в сельском хозяйстве;

- устойчивость к высоким динамическим нагрузкам;

- широкий диапазон выдерживаемых температур.

Из недостатков:

- недостаточно долгий срок службы;

- низкая ремонтопригодность;

- разрушение нескольких стальных проволочек представляет опасность для здоровья стропальщика;

- невозможность применения в агрессивных средах (низкая устойчивость к воздействию щелочей, кислот).

Канатный строп - оптимальное решение для строительной отрасли, перемещения пакетируемых материалов (деревообработка, металлургия, строительные материалы).

Цепные стропы

Цепные стропы состоят из соединенных между собой круглых стальных звеньев, соединенных сварным способом. Изготовление, приемка и использование грузозахватных приспособлений регламентированы РД от 11.07.2007 года (руководящий документ), поскольку госстандарта для таких изделий нет. Для каждой ветви существует предел прочности по классам - от 3-го до 12-го. Максимальная нагрузка на ветвь составляет 3150 кг. Для многоветвевых приспособлений прочность складывают по количеству ответвлений.

К достоинствам цепных стропов причисляют:

- прочность;

- возможность работы в агрессивных средах;

- способность выдерживать воздействие высоких температур;

- долгий срок службы;

- возможность перемещения грузов с острыми кромками без защитных приспособлений;

- ремонтопригодность (для восстановления работоспособности достаточно заменить одно либо несколько звеньев).

Минусы изделий:

Перечисленные преимущества делают возможным использование цепных стропов в металлургической, химической промышленности, для перемещения грузов с большой массой.

Текстильные стропы

Для изготовления текстильных строп используют полимерные материалы:

- лавсан;

- капрон;

- полиамид;

- полипропилен;

- полиэфир.

Согласно рабочему документу РД 24-СЗК-01-01, для сшивания петель на концах изделий нужно использовать нити из того же материала, который использован в качестве сырья. Документ ограничивает максимально допустимую температуру, при которой применяют текстильные грузозахватные приспособления - 80 С - для капрона и 100 С - других полимеров.

Текстильные захваты используют в большинстве областей промышленности благодаря преимуществам:

Читайте также: