Какую температуру выдерживает нержавеющая сталь

Обновлено: 18.05.2024

Нержавейка имеет эстетичный вид. Гладкая поверхность и высокие рабочие свойства позволяют ее широко использовать. Благодаря добавлению 10% хрома в сталь получили нержавеющий металлопрокат, на поверхности которого появился слой, защищающий от коррозии. Обладает преимуществами перед другими сплавами.

Чем отличается

Лист нержавеющий благодаря своим особенностям широко используется в производстве. Способен сопротивляться коррозийным явлениям со стороны кислот. Одним из самых примечательных свойств является устойчивость к экстремальным температурам. Насчитывается около 250 видов стали. Основные свойства заключаются:

- Невосприимчивость к коррозийным процессам.

- Отсутствие деформации при экстремальных температурах.

- Высокая сопротивляемость образованию окалин.

- Способность принимать любую форму сложности.

- Эстетический вид изделия.

Параметры устойчивости к экстремальным температурам

Для определения положительных свойств нержавейки применяют два термина – жаропрочность и жаростойкость, которые отражают различные свойства материала.

Жаростойкая нержавейка способна противостоять 500 градусов Цельсия, при это не поддается коррозии, не образует окалины. Имеет высокое содержание легирующих примесей, которые связывают атомы железа и не дают им распадаться.

Жаропрочная выдерживает высокие температуры выше1000 градусов и не поддается деформации. Имеет высокое содержание хрома.

Какой вид использовать при отрицательных температурах

Что выбрать, зависит от конечного использования. В каком виде будет использована (нержавеющая полоса, проволока, полоса, труба), в каких условиях применяться. К лучшим видам можно отнести:

- Аустенитная в своем составе имеет два элемента – хром и никель (Э.И. AISI 304 и AISI 316). Этот факт дает возможность применять изделия из этой стали при очень низких температурах, близким к нулю. Свойства и характеристики металла не меняются.

- Мартенситная наиболее дешевая из всех видов. Содержит 10 – 18% stainlessness материала. Нельзя использовать при низких и высоких температурах. Теряет свои механические свойства. Чаще из нее изготавливается нержавеющая проволока для бытовых целей.

- Ферритная имеет в своем составе легирующие элементы. Не рекомендуется использовать при низких температурах. Высокая температура должна быть не выше 400 градусов.

Применение нержавеющей стали

Украинские компании предлагают большой ассортимент изделий из нержавейки. Этот сплав считается самым популярным, используется в разных отраслях производства. Из нержавейки изготавливают:

- бесшовные трубы для водопроводов;

- проволоку разной толщины;

- арматуру для бетонных блоков;

- листы разного размера.

Круг нержавейки используется как самостоятельное изделие и как заготовка. Детальную информацию можно получить на сайте компании «Стил-Сервис ЛТД».

Также читайте:

Рабочая температура нержавеющей стали, температура применения жаропрочных сталей и сплавов

Представлены таблицы значений максимальной рабочей температуры стали (нержавеющей, жаропрочной и жаростойкой) распространенных марок при различных сроках эксплуатации. Указана также температура, при которой сталь начинает интенсивно окисляться на воздухе.

Таблицы позволяют подобрать необходимую марку нержавеющей стали или сплава на железоникелевой основе под определенные условия эксплуатации и заданный срок службы.

В первой таблице приведена рабочая температура (максимальная температура применения) нержавеющих сталей и сплавов на железоникелевой и никелевой основах, предназначенных для работы в окислительной среде от 50 до 100 тысяч часов.

По данным таблицы видно, что при сверхдлительной эксплуатации максимальная рабочая температура рассмотренных марок стали не превышает 850°С (нержавеющая сталь 05ХН32Т), а «запас» до температуры интенсивного окалинообразования составляет от 200 до 500 градусов.

| Марка стали или сплава | Максимальная температура применения, °С | Температура начала интенсивного окалинообразования на воздухе, °С |

|---|---|---|

| 05ХН32Т (ЭП670) | 850 | 1000 |

| 08Х15Н24В4ТР (ЭП164) | 700 | 900 |

| 08Х16Н13М2Б (ЭИ680) | 600 | 850 |

| 09X16Н4Б (ЭП56) | 650 | 850 |

| 09Х14Н19В2БР (ЭИ695Р) | 700 | 850 |

| 09Х14Н19В2БР1 (ЭИ726) | 700 | 850 |

| 09Х16Н15М3Б (ЭИ847) | 350 | 850 |

| 12X13 | 550 | 750 |

| 12Х18Н10Т | 600 | 850 |

| 12Х18Н12Т | 600 | 850 |

| 12Х18Н9Т | 600 | 850 |

| 12ХН35ВТ (ЭИ612) | 650 | 850…900 |

| 13Х14Н3В2ФР (ЭИ736) | 550 | 750 |

| 15Х11МФ | 580 | 750 |

| 16X11Н2В2МФ (ЭИ962А) | 500 | 750 |

| 18Х11МНФБ (ЭП291) | 600 | 750 |

| 18Х12ВМБФР (ЭИ993) | 500 | 750 |

| 20Х12ВНМФ (ЭП428) | 600 | 750 |

| 20Х13 | 500 | 750 |

| 31Х19Н9МВБТ (ЭИ572) | 600 | 800 |

| 55Х20Г9АН4 (ЭП303) | 600 | 750 |

| ХН65ВМТЮ (ЭИ893) | 800 | 1000 |

| ХН70ВМЮТ (ЭИ765) | 750 | 1000 |

| ХН80ТБЮ (ЭИ607) | 700 | 1050 |

Во второй таблице представлена максимальная рабочая температура стали при длительной эксплуатации длительностью до 10 тысяч часов. По значениям температуры в таблице видно, что при менее длительном применении стали возможно увеличение ее рабочей температуры. При этом «запас» до температуры интенсивного окалинообразования уменьшается.

Например, максимальная рабочая температура нержавеющей стали 12Х18Н9Т при длительной эксплуатации на 200 градусов выше, чем при сверхдлительной. Эта сталь может применяться при температуре до 800°С в течении 10 тысяч часов.

Максимальная рабочая температура из приведенных в таблице марок соответствует стали 10ХН45Ю — она может использоваться при 1250…1300°С.

| Марка стали или сплава | Максимальная температура применения, °С | Температура начала интенсивного окалинообразования на воздухе, °С |

|---|---|---|

| 03X21Н32М3Б (ЧС33) | 550…750 | — |

| 03X21Н32М3БУ (ЧС33У) | 550…750 | — |

| 05Х12Н2М | 550 | — |

| 07Х15Н30В5М2 (ЧС81) | 850 | — |

| 08Х16Н11М3 | 600 | — |

| 08X18Н10 | 800 | 850 |

| 08Х18Н10Т (ЭИ914) | 800 | 850 |

| 09X18Н9 | 550 | — |

| 10Х18Н9 | 550 | — |

| 10Х23Н18 | 1000 | 1050 |

| 10ХН45Ю (ЭП747) | 1250…1300 | — |

| 11Х11Н2В2МФ (ЭИ962) | 600 | 750 |

| 12Х18Н9 | 800 | 850 |

| 12Х18Н9Т | 800 | 850 |

| 12Х18Н10Т | 800 | 850 |

| 12Х18Н12Т | 800 | 850 |

| 12Х25Н16Г7АР (ЭИ835) | 1050 | 1100 |

| 12ХН38ВТ (ЭИ703) | 1000 | 1050 |

| 13Х11Н2В2МФ (ЭИ961) | 600 | 750 |

| 14Х17Н2 (ЭИ268) | 400 | 800 |

| 15Х12ВНМФ (ЭИ802) | 780 | 950 |

| 16X11Н2В2МФ (ЭИ962А) | 600 | 750 |

| 20Х23Н13 (ЭИ319) | 1000 | 1050 |

| 20Х23Н18 (ЭИ417) | 1000 | 1050 |

| 20Х25Н20С2 (ЭИ283) | 1050 | 1100 |

| 36Х18Н25С2 | 1000 | 1100 |

| 37Х12Н8Г8МФБ (ЭИ481) | 630 | 750 |

| 40Х9С2 | 650 | 850 |

| 40X10С2М (ЭИ107) | 650 | 850 |

| 45Х14Н14В2М (ЭИ69) | 650 | 850 |

| 45Х22Н4М3 (ЭП48) | 850 | 950 |

| ХН33КВЮ (ВЖ145, ЭК102) | 1100 | — |

| ХН45МВТЮБР (ВЖ105, ЭП718) | 700 | — |

| ХН54К15МБЮВТ (ВЖ175) | 750 | — |

| ХН55К15МБЮВТ (ЭК151) | 750 | — |

| ХН55МВЦ (ЧС57) | 950 | — |

| ХН55МВЦУ (ЧС57У) | 950 | — |

| ХН56К16МБВЮТ (ВЖ172) | 900 | — |

| ХН56КМЮБВТ (ЭК79) | 750 | — |

| ХН58МБЮ (ВЖ159, ЭК171) | 1000 | — |

| ХН59КВЮМБТ (ЭП975) | 850 | — |

| ХН60ВТ (ЭИ868, ВЖ98) | 1000 | 1100 |

| ХН60Ю (ЭИ559А) | 1200 | 1250 |

| ХН62БМКТЮ (ЭП742) | 750 | — |

| ХН62ВМЮТ (ЭП708) | 900 | — |

| ХН62МВКЮ (ЭИ867) | 800 | 1080 |

| ХН67МВТЮ (ЭП202) | 800 | 1000 |

| ХН68ВМТЮК (ЭП693) | 950 | — |

| ХН69МБЮТВР (ВЖ136, ЭК100) | 650 | — |

| ХН70ВМТЮ (ЭИ617) | 850 | 1000 |

| ХН70ВМТЮФ (ЭИ826) | 850 | 1050 |

| ХН70Ю (ЭИ652) | 1100 | 1250 |

| ХН73МБТЮ (ЭИ698) | 700 | 1000 |

| ХН75ВМЮ (ЭИ827) | 800 | 1080 |

| ХН75МБТЮ (ЭИ602) | 1050 | 1100 |

| ХН78Т (ЭИ435) | 1100 | 1150 |

В третьей таблице указана максимальная рабочая температура нержавеющей стали при кратковременной эксплуатации (до 1000 часов). При таких сроках эксплуатации сталь и жаропрочные сплавы могут иметь рабочую температуру на 50…100 градусов выше, чем при длительной работе (до 10 тыс. часов).

Например, жаропрочный сплав ХН62МВКЮ при кратковременной эксплуатации может применяться при температурах до 900°С, а при длительной эксплуатации — только до 800°С.

Температура плавления нержавейки

Прежде, чем говорить о температуре плавления нержавеющей стали, стоит отметить, что эта физическая характеристика важна для литейщиков, сварщиков, производителей марочной нержавеющей стали.

При металлообработке оперируют другими понятиями, например, точка эвтектики (равновесия жидкой и твердой фазы), точка пластичности (t, при которой сплав обретает мягкость, податливость).

В чем заключается проблема

Конструкторы учитывают точку плавления нержавеющих сплавов, когда проектируют производства, связанные с высокими температурами и воздействием агрессивной среды. Рабочая t эксплуатации металла, разумеется, значительно ниже точки эвтектики (фазового перехода в жидкое состояние). Точка плавления одновременно является точкой кристаллизации, этот показатель важен при стерилизации вторичного металла, выделения отдельных компонентов.

При сварке металлоконструкций также полезно знать, при какой t под воздействием дуги образуется ванна расплава. Нагрев способен повлиять на состояние заготовок, приводят к возникновению внутренних напряжений.

Важный фактор, который влияет на точку эвтектики нержавеющих сплавов, это концентрация углерода. Чем выше % содержания элемента, тем ниже будет температура плавления. При увеличении доли легирования точка фазового перехода зависит от состава и соотношения легирующих компонентов. Железо в чистом виде относится к категории легкоплавких металлов, плавится при t выше, чем легированные нержавеющие стали. Компоненты, улучшающие потребительские свойства нержавейки, относятся к различным группам:

- легкоплавкие (натрий, калий, висмут, олово и другие);

- среднеплавкие (основные — алюминий, медь, кремний, кобальт);

- тугоплавкие (например, вольфрам, титан, ванадий).

Для высокотемпературных технологий конструкторы выбирают нержавеющие сплавы с заданными физическими характеристиками. Самой важной остается t плавления. Иногда металл прогревается до критической отметки. Сложности с определением показателя возникают из-за многокомпонентности нержавейки. В зависимости от содержания легирующих компонентов металл плавится при +1300…1500°C, разлет в 200 градусов слишком велик, чтобы не обращать на него внимание. Углеродистые стали варят при температуре +1600°C, но для отдельных марок нержавейки такой нагрев станет губительным.

Что влияет на температуру плавления нержавейки

В табличных значениях, ГОСТах указывается t плавления чистых металлов, это постоянная величина. Теоретически температуру плавления нержавейки определить сложно, так как система металлов порой ведет себя непредсказуемо. В металловедении различают два понятия: расплава и кристаллизации. Нержавеющие сплавы кристаллизуются и переходят в жидкость не при фиксированной температуре, а в определенном диапазоне. Этот интервал рассчитывается по регламентированным методикам с учетом компонентного состава, свойств двухкомпонентных и трехкомпонентных систем.

В табличных значениях, ГОСТах указывается t плавления чистых металлов, это постоянная величина.

При производстве нержавеющих сплавов образуются сложные вещества, основу которого составляет железо. В чистом виде этот химический элемент плавится при +1539°C, когда присутствуют примеси, t плавления повышается или понижается в зависимости от состава сплава. Необходимо отметить, что основным компонентом нержавейки остается Fe, но температура фазового перехода существенно меняется, когда в нержавеющем сплаве имеются другие металлы.

Как влияют определенные легирующие добавки на физические свойства железа:

- снижают точку фазового перехода примеси углерода, фосфора, серы, кремния;

- алюминий снижает только в двухкомпонентных системах, при незначительных концентрациях не влияет;

- хром снижает, если в нержавеющем сплаве содержится до 23% этого металла, при большей концентрации хрома сталь необходимо нагревать сильнее, ликвидус повышается (хром часто вводится совместно с никелем, присутствует в жаропрочных марочных сталях);

- молибден легкоплавкий, нержавеющие стали с этим металлом расплавить легче;

- вольфрам – тугоплавкий, по степени влияния на ликвидус схож с титаном, используется в жаропрочных и термически устойчивых сплавах, оба металла значительно повышают жаропрочность нержавейки (ванадий и титан нередко вводят вместе);

- никель в концентрациях, используемых для легирования, снижает температуру фазового перехода.

Нержавеющие сплавы с никелем классифицируют по двум группам:

- железоникелевые с содержанием железа выше 65%, никеля от 26 до 47% (соотношение 1:1,5);

- никелевые, содержание этого легирующего металла в пределах 50%, доля железа в пределах 20%.

В этих сплавах влияние никеля особенно заметно, температура плавления значительно ниже, чем у железа, приближается к t плавления чистого никеля (+1455°C). В железоникелевых системах снижение ликвидуса пропорционально изменению концентрации никеля. В никелевых сплавах снижение температуры ликвидус наблюдается только до предельной концентрации никеля, 68%, при увеличении доли этого металла t постепенно увеличивается.

Какая температура плавления нержавеющей стали

Нержавейка относится к разряду среднеплавких сталей. Существуют таблицы, в которых указывается интервал ликвидуса (полного расплавления). Дается диапазон, в пределах которого происходит фазовое превращение. Точную температуру плавления нержавеющей стали можно установить только экспериментальным путем. Если говорить об стальных сплавах, обладающих устойчивостью к коррозии, они плавятся при нагреве свыше +1300°С, самые популярные – свыше +1450°С, самые термически устойчивые становятся жидкими при +1520°С.

Точную температуру плавления нержавеющей стали можно установить только экспериментальным путем.

Необходимо учитывать, что по стандарту при плавке допускаются небольшие отклонения химического состава марочных сталей. Изменение концентрации легирующих металлов влияет на показатель. Например, стали для отливок Х28Л и Х34Л плавятся при +1350°С, а жаропрочная высоколегированная 40Х10С2М при +1440°С.

В справочниках можно найти ориентировочные значения ликвидуса, полученные расчетным путем, исходя из химического состава стали. Обычно металлургические предприятия в открытый доступ выкладывают подобную справочную информацию, на сайтах компаний можно найти таблицу с t плавления выпускаемых сталей, чтобы потребители знали пределы использования нержавеющих металлоизделий, температуру фазового перехода из твердого состояния в жидкое при нормальном давлении.

Какую температуру выдерживает нержавеющая сталь

Температура применения стали при сверхдлительной эксплуатации (до 100 тыс. часов)

Температура применения стали при длительной эксплуатации (до 10 тыс. часов)

Популярные марки нержавеющей стали отечественного и зарубежного производства.

AISI 304 – наиболее распространенная и популярная марка стали. Отличается высокой прочностью, упругостью, стойкостью к окислению, легко сваривается.

Сталь AISI 316 и 316Тi – улучшенный вариант AISI 304,

с повышенной антикоррозийной устойчивостью и к воздействию агрессивной среды.

AISI 430 – экономичный вариант коррозийнностойкого материала, идеален для штамповки, деформации и перфорации.

Нержавеющая сталь – это разновидность легированной стали, устойчивая к коррозии за счет содержания хрома – 12% и более. В присутствии кислорода образуется оксид хрома, который создает на поверхности стали инертную пленку, защищающую все изделие от неблагоприятных воздействий. Современный рынок может предложить различные марки нержавеющей стали для применения в самых разных отраслях промышленности.

Не каждая марка нержавеющей стали демонстрирует устойчивость хромоксидной пленки к механическим и химическим повреждениям. Хотя пленка восстанавливается под воздействием кислорода, были разработаны специальные марки нержавейки для применения в агрессивных средах.

Популярные марки стали

В России развита сталелитейная промышленность и существуют собственные обозначения для марок стали, однако самые популярные марки имеют зарубежные аналоги. Это стали так называемых 300-й и 400-й серий, которые отличаются высокими характеристиками коррозионной стойкости, устойчивости к агрессивным средам, пластичности и прочности. Они практически универсальны и применяются для производства самой разнообразной продукции – от медицинских инструментов до крупных строительных конструкций. 200-я серия постепенно догоняет их по популярности за счет выгодного соотношения цена-качество.

Виды стали 300-й серии

Хромникелевая нержавейка этой группы по своему химическому составу бывает аустенитная, аустенитно-ферритная и аустенитно-мартенситная, в зависимости от процентного содержания углерода, никеля, хрома и титана. Это самая универсальная нержавейка, свойства которой обеспечивают ей неизменно высокий спрос на рынке.

AISI 304 (08Х18Н10)

Востребованная во всех отраслях промышленности, эта нержавейка, однако, снискала славу «пищевой». Ее химический состав и свойства делают ее наиболее подходящей для применения в пищепроме. Она легко поддается сварке, показывает высокие характеристики коррозийной стойкости в агрессивных средах. Ее также часто выбирают для химической, фармацевтической, нефтяной и текстильной промышленности.

AISI 316 (10Х17Н13М2)

Нержавейка 316 получается, если добавить в 304-ю нержавейку молибден, что еще больше повышает коррозионную устойчивость и способность к сохранению свойств в агрессивных кислотных средах, а также при высоких температурах. Эта нержавеющая сталь дороже, чем 304, она используется в химической, нефтегазовой и судостроительной промышленности.

AISI 316T (10Х17Н13М2Т)

Эта марка стали нержавейки содержит небольшое количество титана, повышающего прочность материала, делающего его устойчивым к высоким температурам, а также к ионам хлора. Используется в сварных конструкциях, для изготовления лопастей газовых турбин, в пищевой и химической промышленности. Доступная цена и высокие технические характеристики делают эту нержавеющую сталь очень популярной.

AISI 321 (12-08Х18Н10Т)

Нержавеющая сталь, характеристики которой обусловлены повышенным содержанием титана. Легко поддается сварочной обработке, устойчива к температуре до 800 o С. Широко востребована для изготовления бесшовных труб, а также трубопроводных фитингов — фланцев, тройников, отводов и переходов.

Виды стали 400-й серии

Эта серия имеет более узкий диапазон, чем 300-я. К ней относится нержавейка с высоким содержанием хрома, – других легирующих элементов в ней почти не содержится, что положительно сказывается на ее стоимости. Низкое содержание углерода делает эти нержавейки пластичными и хорошо свариваемыми.

AISI 430 (12Х17)

Это нержавейка с высоким процентом хрома и низким – углерода. Такое соотношение способствует высокой прочности и одновременно пластичности. AISI 430 хорошо гнется, сваривается, штампуется. Сохраняет свои свойства в коррозионно опасных и серосодержащих средах, устойчива к резким перепадам температуры. Используется в нефтегазовой промышленности, а также в качестве декоративного материала для отделки зданий и помещений.

Виды стали 200-й серии

Пока можно говорить только об одной марке стали в этой серии, но она успешно догоняет своих конкуренток в сериях 300 и 400.

AISI 201 (12Х15Г9НД)

Сталь нержавеющая марки AISI 201 значительно дешевле аналогичной по свойствам нержавейки других серий. В ней дорогой никель частично заменен марганцем и азотом. Выгодно сбалансированный химический состав делает характеристики нержавейки AISI 201 не уступающими AISI 304 и AISI 321. Она нашла свое применение в медицинской и пищевой промышленности. Используется также при изготовлении круглых и профильных труб, которые требуются для создания перил, поручней и ограждений.

Продажа нержавеющего металлопроката по всей России и СНГ

Компания «МетПромСтар» занимается продажей нержавеющей стали всех марок, снабженной сертификатами качества и отвечающей международным стандартам. Гибкое ценообразование и широкий выбор стального проката привлекают в качестве клиентов как крупные предприятия, так и небольшие частные компании. Консультанты «МетПромСтар» готовы ответить на все вопросы по любой марке нержавейки. Доставка осуществляется по всей России и в страны СНГ. Возможно индивидуальное изготовление изделий из нержавейки по эскизам заказчика.

Как можно увидеть, среди широкого ассортимента видов нержавеющей стали всегда можно найти приемлемый компромисс (за исключением особых случаев). Отдельные марки нержавеющей стали взаимозаменяемые в определенных пределах, но стоят несколько или намного дешевле своих «аналогов» из других серий. Чтобы выбрать оптимальный вариант, всегда лучше обращаться к техническим консультантам авторитетной фирмы.

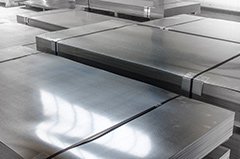

Мы представляем три марки дымоходов: Ферингер, Феррум, Craft.

Начнем с дымоходов Ферингер

Завод Ферингер выпускает различные тепловые агрегаты для бань, саун, помещений и дымоходы из черной стали.

Основное их применение дымоходов из черной стали – банные и отопительные печи. Эти дымоходы сделаны из черной стали толщиной 3 мм. По сроку службы они примерно соответствуют дымоходам из нержавейки из стали AISI 439 0,8 мм тощиной. Их мы рекомендуем устанавливать внутри парилки. Основным плюсом этих дымоходов является то, что они в отличии от нержавеющих дымоходов не темнеют от высокой температуры.

Ну и еще не большой плюс то что от этого дымохода поменьше жесткого излучения.

Эти плюсы стоят того, что бы поставить внутрь парилки эти дымоходы. Выглядеть это будет так… Данные дымоходы не идут в сэндвич варианте, поэтому проводить их через перекрытия будет менее пожаробезопасно. Покрыты они термостойкой светлой краской. При использовании этих дымоходов есть ограничения – стандартный их диаметр 110 мм.

Их можно использовать для диаметров дымохода ф115 и ф120мм но только через переходники с этого диаметра на ф110мм этого же производителя. В ассортименте этого производителя представлены дымоходы различной длинны, шиберы, конвекторы, дымоходы с сетками.

Дымоходы Феррум

Этот завод спрофилирован только на производстве дымоходов из нержвеющей стали. Ассортимент завода просто огромен. Феррум производит все элементы, позволяющие собрать дымоход. Сегодня завод использует два вида стали нержавейку и оцинкованную сталь.

Нержавейка идет двух толщин 0.8мм AISI 430 (идет только на внутреннюю стенку двухконтуного дымохода и на одноконтурный дымоход), 0.5мм AISI 430 – идет на внешнюю стенку двухконтурного дымохода, для газовых дымоходов на внутреннюю стенку и на одностенные дымоходы из нержавеющей стали для газа.

Краткие сведения по 430 и 439 стали

стандарт ASTM: 430 Ti AISI, 439 AISI – ферритные стали. 430 AISI является низко-углеродистой хромисто-железной нержавеющей сталью.

Сталь имеет хорошее сопротивление коррозии в мягко коррозийных окружающих средах и хорошее сопротивление окислению в высоких температурах. В отожженном состоянии сталь податлива, не укрепляется чрезмерно в течение холодной обработки и может быть легко формуема.

Сталь имеет ограниченную свариваемость и не должна использоваться в сваренных обьектах подвергающимся нагрузкам. Имея ферритную структуру, 430 AISI является хрупкой в поднулевых температурах, и не может использоваться в в криогенных Приложениях.

Поскольку сталь не содержит никель или молибден, она более дешевая, чем любая из сталей 300 ряда.Российский аналог 430 AISI по ГОСТ – 12Х17. AISI 439 сталь – идет с добавлением титана.

Стали серии 400 сохраняют достаточно высокие механические свойства при повышенных температурах эксплуатации (см. рис.), обеспечивая конструкционную прочность конструкции.

Дымоходы из такой стали рекомендованы в первую очередь к использованию для банных печей, котлов, каминов, работающих на дровах в бытовых условиях, котельных небольшой мощности. В таких условиях эти дымоходы проработают очень долго.

Дымоходы Craft

Завод так же спрофелирован на производство дымходов только из нержавеющей стали.

Использует стали 300-й серии AISI-304,321,316,309 и 310 – аустенитные стали. Эти стали более устойчивы к внешним, агрессивным, высокотемпературным условиям работы, эти стали содержат молибден, никель, титан. Эти элементы повышают срок службы дымохода на порядок по сравнению с 400 серией. Эти дымоходы будут долго работать на предприятиях и организациях, использующих кательные большой мощности.

Чем интересны эти стали индивидуально?

Нержавеющая сталь AISI 304 (08Х18Н10 – ГОСТ СНГ) используется в основном в декоративных целях.Сваривается без ограничений (ручная, контактная, электрошлаковая, дуговая сварка). Эта марка стали хорошо полируется, не является магнитной, имеет высокую прочность при низких температурах, считается универсальной. Применяется также в молочной/химической/текстильной/бумажной/фармацевтической/нефтяной промышленности, машиностроении и производстве товаров народного потребления. Рекомендуемая рабочая

температура – до 300 С. Это – аустенитная нержавеющая сталь с низким содержанием углерода.

Нержавеющая сталь 316 AISI (10Х17Н13М2) – это улучшенная версия 304, так как в состав добавлен молибден. Отличается повышенной устойчивостью к воздействию коррозии. При высоких температурах показывает лучшие характеристики по сравнению с теми нержавеющими сталями, которые не содержат молибден. Наличие молибдена способствует защите от питтинговой коррозии в морской воде, хлористой среде и парах уксусной кислоты.

AISI 316 – Рекомедуется к использованию при топке агрегата- газом, дизелем, дровами

Нержавеющая сталь AISI 310 – аустенитная тугоплавкая жаростойкая сталь. Используется при температурах до 1000 С в восстанавливающей среде. Эта нержавеющая сталь применяется в агрегатах с высокой температурой горения даже в которых жгут уголь.

AISI 310 – Рекомедуется к использованию при топке агрегата-дровами, углём, торфом, брикетом

Нержавеющая сталь 321 AISI (12Х18Н10Т) – используется в агрессивных средах, отличается хорошей сопротивляемостью к межкристаллитной коррозии, повышенной устойчивостью против окисления на воздухе.Кроме того, обладает высокой жаростойкостью при температурах 600-800 С.

AISI 321 – Рекомедуется к использованию при топке агрегата- дровами

Схема – по дымоходам

Из какой же стали выбрать дымоход?

окончательное Ваше решение здесь .

Жаростойкая нержавеющая сталь – какая бывает и где применяется. Жаропрочная сталь до 1500 градусов

Жаростойкая нержавеющая сталь – какая бывает и где применяется

Сделать заказ можно по телефону

Наши специалисты с радостью вам помогут

Для стали есть два основополагающих параметра, которые определяют ее устойчивость к высоким температурам – жаропрочность и жаростойкость. Несмотря на то что параметры созвучны они отражают различные свойства материалов.

Жаростойкая нержавеющая сталь – это материал способный противостоять образованию коррозии и окалины при температурах более 500 градусов Цельсия. Высокое процентное содержание легирующих примесей связывает атомы железа и не дает распространяться процессу окисления.

Жаропрочная нержавеющая сталь – этот материал способен не подвергаться пластической деформации под действием высоких температур.

Если необходима максимальная жаростойкость конструкции, то для ее изготовления применяется жаростойкая нержавеющая сталь с высоким процентным содержанием хрома.

Какие жаростойкие нержавеющие стали встречаются

В зависимости от содержания легирующих примесей жаростойкие стали могут классифицироваться как:

- Хромистые;

- Хромоникелевые;

- Хромокремнистые;

При этом содержание примесей легирующих элементов в нержавеющем металле можно определить по его маркировке. Например, сталь нержавеющая 12Х18Н10Т содержит:

- 12 сотых долей процента углерода;

- 18 сотых долей процента хрома;

- 10 сотых долей процента никеля;

- Менее 1 сотой доли процента титана.

Где применяются жаропрочные нержавеющие стали

Самые распространенные из нержавеющих жаропрочных материалов с высоким содержанием хрома могут выдерживать температуры выше 1000 градусов если на них не воздействуют механические нагрузки. Основное применение материал нашел для изготовления конструкций эксплуатирующийся при температуре +18 градусов и выше.

Хромокремнистые нержавеющие стали с добавлением большого процента молибдена, применяются для изготовления впускных клапанов системы двигателей внутреннего сгорания. Применяются как для дизельных агрегатов, так и для высокооктановых авиационных моторов.

Хромоникелевые сплавы применяются для изготовления механизмов, работающих при небольших нагрузках. Максимальная жаростойкость материала составляет 900-1050 градусов Цельсия. Сплавы делятся на две основные категории – ферритные и аустенитные. Первые являются наиболее хрупкими и не выдержив/products/stainless-sheets/">нержавеющие листы, трубы, арматуру к ним.

Жаропрочная труба для котлов, нержавеющие огнеупорные трубы из стали для котлов

Работа со средами, имеющими сверхвысокую температуру, требует использования жаропрочных материалов. В сложных условиях они не теряют свои эксплуатационные характеристики, устойчивость к нагрузкам и способность функционировать. Всеми названными свойствами обладает жаропрочная труба.

Потребность в отведении продуктов горения и различных агрессивных соединений нередко возникает как в быту, так и в процессе промышленного производства. В таких ситуациях обычные изделия использовать нельзя, поскольку они не выдержат сверхвысокие температурные нагрузки – потребуются трубы из специальных материалов.

Для бытового применения чаще всего используется трубная продукция из разных марок стали, в том числе из нержавейки. В случае перегрева и контакта с летучими химическими веществами хорошо себя зарекомендовали трубы, производимые из стали с добавлением хрома, никеля и углерода, отличающиеся особой устойчивостью к коррозийным процессам.

Виды жаропрочных труб для котлов

Различают современные жаропрочные трубы в зависимости от технологии производства и по назначению.

По способу изготовления их делят на следующие виды:

- Трубы сварные. Их выпускают из листов металла, которые сначала сгибают, а потом сваривают, получая продольный шов. Эти изделия бывают прямошовными и спиралешовными. У последнего вида труб имеется шов, который проходит по спирали вокруг продольного профиля.

- Трубы бесшовные. Данные изделия более прочные, чем сварные. Для их изготовления используют цельный металл. Они имеют диаметр до1500 миллиметров.

Назначение

По своему назначению различают:

- изделия, предназначенные для сверхбольших нагрузок и сред под высоким давлением;

- трубы жаропрочные для котлов;

- изделия подшипниковые;

- магистральные трубы;

- трубная продукция для геологоразведочных работ и нефтедобычи;

- водогазопроводные трубы;

- изделия для химической промышленности.

Чтобы отвести продукты сгорания, нужны специальные огнеупорные трубы для печей, каминов, котлов. Такие изделия должны выдерживать не только высокие температурные режимы, но и агрессивные среды, содержащие серную и азотную кислоты, выделяющиеся в процессе горения топлива. В некоторых случаях температура может достигать 1000 градусов.

Для обустройства дымоходов производителями выпускается жаропрочная труба - сталь для которой относится к аустенитной группе (AISI 304), имеющей в своем составе повышенное содержание никеля, углерода и хрома. Эти легирующие элементы необходимы для придания сплаву высокой устойчивости к коррозийным процессам и повышенной пластичности.

Жаропрочные нержавеющие трубы с толщиной стенок не менее 0,5 миллиметра способны обеспечивать абсолютную эксплуатационную безопасность в условиях высоких температур.

Требования к огнеупорной трубной продукции

Согласно ГОСТ 5632-61, дымоходные жаропрочные трубы для печей, бань и каминов нужно производить из марок стали, в составе которых должен присутствовать никель. Для придания повышенной прочности в сплав добавляют молибден, при этом хлор и сера почти не взаимодействуют с металлом и не разрушают его. Нередко в составе присутствует титан, способствующий образованию карбида. В результате в стали соединяется излишний углерод и стабилизирует ее.

У трубы должен быть эстетичный вид, не допускается в структуре наличие неровностей. Материал изготовления нельзя красить, а антикоррозийные свойства труб должны соответствовать самым высоким стандартам.

Благодаря наличию у жаростойких труб такого качества как пластичность возможен монтаж дымоходов в любом направлении и под разными углами.

У дымоходной жаровой трубной продукции в обязательном порядке должен быть сертификат и другая необходимая документация, которая является подтверждением выполненных противопожарных испытаний и полного соответствия материала изготовления действующим нормам и стандартам.

К жаропрочным маркам относятся, например, 08Х18Н10Т и10Х17Н13МДТ. Трубная продукция из такой стали имеет рабочую температуру от +350 до +600 градусов.

Где применяется жаропрочная нержавеющая сталь

Большая часть современных металлических сплавов в результате воздействия значительных температур имеют свойство вступать в реакцию с парообразной средой или газом, ввиду чего происходит процесс газовой коррозии материала. Таким газом обычно служит кислород. Жаропрочная нержавейка – особый вид металлопроката. Материал обладает великолепной способностью успешно сопротивляться процессам окисления в ходе воздействия высоких температур, а также сопутствующим пластическим деформациям. Маркировка данного вида стали определена соответствующим ГОСТом.

Нержавеющая сталь жаропрочная демонстрирует повышенную термостойкость и значительную устойчивость к износу. Легирование стали определенными металлами позволят добиться увеличения ее термической стойкости, показателя прочности и улучшения свариваемости.

С учетом особенностей химического состава жаропрочная нержавеющая сталь может быть разделена на группы:

- высоколегированная жаропрочка, в которой в повышенном количестве содержатся никель, молибден и хром

- низколегированная жаропрочка

- релаксационная жаропрочная нержавейка с высоким содержанием углерода

Стали, легирование которых выполняется кремнием и хромом, именуются сильхромами; материал, легированный алюминием и одновременно хромом – хромалем, а всеми 3 вышеперечисленными элементами – сильхромалем.

Характеристика и область использования жаропрочной нержавеющей стали

Жаропрочный нержавеющий металл получил широкое применение для производства термически стойких высокопрочных деталей различного назначения. Основная область использования стали данного типа – производство деталей двигателей, паровых турбин и котлов, металлургических печей. Для выпуска клапанов моторов высокой мощности подходит высоколегированная сталь аустентичного класса, маркировананя 45Х14Н14В2С3. Высоколегированный жаропрочный нержавеющий металл применяется для изготовления деталей, которым приходится длительно находиться в температурном режиме до 600 градусов Цельсия, к примеру, турбинных лопастей и компрессорных дисков. Низколегированная жаропрочка нержавеющая сталь способна выдержать до 450 градусов и используется для изготовления валов, фланцев и пр. Релаксационный жаропрочный металл получил применение для производства болтов, пружин, скоб, работа которых осуществляется при температуре до 500 градусов.

Марки стали. Сталь жаропрочная высоколегированная.

Из этих сталей изготавливаются детали, предназначенные для длительной работы в условиях температур до 600°C - детали теплообменников, реакторов, установок сверхвысокого давления. Стали имеют повышенное содержании никеля, хрома и молибдена.

Сталь жаропрочная: производство, обработка применение.

Жаропрочной называется сталь, которая не деформируется и не разрушается при высоких рабочих температурах. Ее создателями являются немецкие инженеры-металлурги Г.Бандель и К.Гебхардт, работавшие в исследовательском отделении военно-промышленного концерна Круппа. Свое детище они назвали Tinidur (тинидур) – по первым буквам слов «титан», «никель», «прочный».

Жаропрочная сталь была разработана учеными в 1936-м году, и уже в 1937-м году было решено изготавливать из нее теплонапряженные узлы для Хейнкеля Не-178 - первого в мире турбореактивного самолета. Однако, несмотря на успешные испытания, он не произвел должного эффекта, может потому, что крылья у него были деревянными.

Впоследствии жаропрочной сталью заинтересовалась авиастроительная компания «Юнкерс», которая на исходе Второй мировой войны использовала ее в производстве двигателей перехватчика Мессершмидт Ме 262. Это был первый в мире реактивный самолет, участвовавший в боевых действиях. Но он оказался очень уязвимым на взлете и при посадке. Однако жаропрочная сталь продемонстрировала свой потенциал, который в послевоенные годы стал использоваться во всем мире не только в авиационной, но и ракетно-космической технике, энергетическом машиностроении и других отраслях промышленности.

Производство жаропрочной стали

Сталь по своей сути является сплавом железа, углерода и легирующих добавок, то есть тех, которые придают ей определенные свойства. В частности жаропрочность обеспечивается в основном благодаря хрому и никелю, свою лепту вносят и другие металлы.

Жаропрочные стали разнятся своими свойствами, соответственно имеют и различные области применения, в связи с чем, классифицируются по трем группам: высоколегированные, низколегированные и релаксационные.

Из высоколегированной жаропрочной стали изготавливаются детали, предназначенные для длительной работы в условиях температур до 600°C. Эта сталь характеризуется великолепной ударной вязкостью (поглощением механической энергии) и низкой ползучестью (непрерывной деформацией). Ее особенность в повышенном содержании никеля, хрома и молибдена в сравнении с другими сталями.

Низколегированная жаропрочная сталь применяется для деталей, используемых при температурных режимах до 450°C. В ее составе хромовые и молибденовые добавки, благодаря которым сталь получает повышенную износостойкость.

Релаксационную сталь используют для изготовления деталей, используемых в работе с температурами до 500°C. Она характеризуется большим содержанием углерода, поэтому отличается от других наиболее низкой ползучестью, а кристаллическая решетка имеет высокую упругость.

В целом триаде свойственны длительная прочность, термо- и износостойкость, а также медленная ползучесть. Это основные качества жаропрочных сталей.

Для производства жаропрочных сталей используются особые технологии с предварительной термической обработкой, легированием хромом и применением молибденовых, никелевых, титановых и других элементов. Хром отвечает за жаростойкость и сводит на нет коррозию, никель позволяет добиться высочайшей свариваемости стали, молибден способствует высокой температуре рекристаллизации, а титан в небольшом количестве улучшает длительную прочность, а в большом соотношении - эластичность.

Обработка жаропрочных сталей

Жаропрочные стали обрабатываются с помощью

Наиболее распространенными технологиями сварки является сварка с помощью электродов и трения, а также диффузионная сварка.

Применение жаропрочных сталей

Из жаропрочных сталей изготавливаются ракеты и их силовые установки, силовые установки истребителей и гражданских самолетов, газовые турбины судов (газотурбоходов) и локомотивов (газотурбовозов), газовые и паровые турбины стационарных силовых и котельных установок, камеры сгорания, металлургические печи. Жаропрочные стали используются на электростанциях, при перекачке нефти и нефтепродуктов, природного газа, гидрогенизации топлива и мн.др.

О значении жаропрочных сталей можно судить по тому, что сегодня их доля в стальном прокате достигает практически 50%, и они составляют до половины всей массы турбин. Рабочие температуры некоторых жаропрочных сталей достигают 7500°C. И это не предел для научно-технической мысли.

Жаропрочная сталь характеристики, свойства

Высоколегированная жаропрочная сталь 20Х23Н18

Марка 20Х23Н18 – назначение

Высоколегированная жаропрочная сталь 20Х23Н18 используется для изготовления деталей печного оборудования, работающих при температурах до 10500С; лопаток, бандажей, поковок, работающих при температурах до 7000С.

Читайте также:

- Сталь для прессформ и штампов

- Мадам де сталь и наполеон

- Сталь st 37 2

- Листовая сталь для ножей

- Сталь с пвх покрытием