Классификация легированных сталей по структуре

Обновлено: 02.05.2024

Обозначение легирование происходит от латинского ligare — связывать. Легированными называют стали, в химический состав которых добавлены другие металлы. Но недостаточно просто смешать расплав, все компоненты связываются на молекулярной уровне, формируя новые соединения и типы кристаллических решеток.

Легирование было известно человечеству давно. Некоторые месторождения были богаты железными рудами с включениями молибдена и ванадия. Из них производили дамасские и булатные клинки, самурайские мечи и другое редкое оружие. “Метеоритное железо” ценилось на вес золота и даже выше. Но управлять качествами по собственному желанию люди не могли до конца XIX в.

- Железо — основа, не менее 45%;

- Углерод — до 2,14% материал с более высоким содержанием причисляют к чугуну;

- Полезные примеси: марганец, кремний;

- Вредные: сера, фосфор.

С изменением взглядов на химию было открыто, что присадки некоторых элементов способны встраиваться в железо-углеродную структуру, изменяя ее химические и физические свойства. Первым удачным опытом легирования было получение сплава с 9% вольфрама и 2,5% марганца Р. Мюшеттом в 1858 г. Впоследствии ученый усовершенствовал разработку и на заводе в Шеффилде началось массовое сталелитейное производство. Из так называемой “самокалки” изготавливали режущий инструмент для обработки дерева и металла.

Первые эксперименты по хромированию произвел Джулиус Баур, затем его опыт расширил французский металлург Анри-Ами Брустляйн, подготовив описание 12 хромистых составов с указанием особенностей. Одновременно с этим Джеймс Райли наладил производство никелевой стали в Англии.

Сталь, усиленную никелем, начали использовать для производства велосипедных цепей и осей карет-автомобилей. Главным толчком к развитию технологии послужил автопром, новые модели на рубеже веков появлялись каждые 2-3 недели и приносили баснословные деньги. Первыми масштабными объектами строительства с применением легирования были мосты: Манхэттенский и Куинсборо. Число разработок кратно возросло с наступлением войны.

Технические характеристики

Углеродная составляющая придает твердость, но вместе с тем сплав малопластичен, легко разрушается от ударных воздействий, плохо переносит холод. Железо — один из самых активных химических элементов, и не встречается в чистом виде. Даже будучи связанным в соединениях, оно вступает в реакции с более агрессивными веществами.

Легирование решает ряд задач:

- Делает структуру однородной;

- Препятствует окислению;

- Предотвращает водородную болезнь;

- Одновременно увеличивает прочность и ударную вязкость;

- Придает дополнительные физические и химические характеристики.

Сегодня к материалам предъявляют разные требования, например стойкость к истиранию и критически-низким температурам, способность длительно обеспечивать работу печного оборудования. В пищевой промышленности действует регламент по отсутствию вредных примесей.

С развитием технологий, металлурги получили возможность работать с расплавами при температуре до 20 тыс. градусов. Это дало возможность легирования тугоплавкими металлами.

Основные легирующие элементы:

- Хром — увеличивает прочность и твердость без потерь пластичности, отвечает за кислотостойкость и жаростойкость;

- Никель — улучшает ударную вязкость, устойчивость к окалинообразованию, термостойкость в агрессивных средах;

- Кремний — стабилизирует структуру, повышает пределы прочности и текучести;

- Марганец — защищает от окисления, увеличивает сопротивление истиранию;

- Вольфрам — вводится в быстрорежущие и инструментальные марки;

- Ванадий — карбидообразующий агент, объединяясь с углеродом усиливает стойкость к истиранию, прочность, и способность противостоять напряжениям;

- Молибден — добавляют в быстрорежущие и жаропрочные материалы.

Процесс легирования начинается с очистки от примесей, обезуглероживания и раскисления, затем вводят присадки. Нередко после изготовления готовой продукции полуфабрикатам требуется дополнительная рекристаллизация.

Легирующие элементы не только встраиваются в структуру, они образуют интерметаллические включения и дисперсные частицы, упрочняющие молекулярное строение. Среди технических характеристик сталей есть такие, как термоупрочнение, упрочнение давлением.

Виды легированных сталей

Содержание углерода влияет на свойства, если оно находится в пределах 0,25-2,14% сталь называют углеродистой. Классификация производится следующим образом:

- Высокоуглеродистые: 0,6-2%;

- Среднеуглеродистые: 0,3-0,6%;

- Низкоуглеродистые: до 0,25%.

Для того, чтобы добавить что-то, нужно удалить часть компонентов, иначе связывания не произойдет. Во время очистки снижаются концентрации вредных примесей и кислорода. Углерод удаляют выжиганием, путем выпадения карбидных соединений и другими способами. Добавлять присадки можно в любую сталь, но это не всегда дает нужный эффект.

В легированной стали углеродная составляющая обозначается в сотых долях процента. Предусмотрена классификация по общей массе присадок:

- Низколегированные – до 2,5%;

- Среднелегированные – 2,5-10%;

- Высоколегированные – от 10%.

Введение присадок влечет за собой рекристаллизацию и образование новой структуры. Для сталей определены классы по форме кристаллической решетки:

- Ферриты — магнитны, решетка неустойчива и может преобразовываться при нагревании и охлаждении в перлит, сорбит или тростит. К классу принадлежат все низколегированные и углеродистые стали. Устойчивые связи формируются при снижении углерода до 0,15% и легировании хромом.

- Аустениты — образуются при высокой доле никеля, хрома и марганца. Структурное строение обеспечивает жаростойкость, коррозионную стойкость и пластичность. Класс составляют хромоникелевые нержавейки.

- Мартенситы — при охлаждении после закалки происходит мартенситовое превращение, формируются кубические ячейки, которые составляют кристаллы игольчатого или реечного типа. Металл приобретает память, частично восстанавливается после деформации. Переход в такое состояние возможен для сталей с добавками хрома, молибдена, ванадия, вольфрама, ниобия и других добавок, отвечающих за жаропрочность.

Металлическая кристаллическая решетка организуется в виде фаз, обычно одновременно присутствуют две фазы. Например, сочетание аустенита и феррита. Нужную фазу увеличивают путем регулирования присадок и термических воздействий.

| Название | Процент добавок |

| Низколегированная | Около 2,5%. Положительные качества прибавились, но при этом ковкость и прочие характеристики для металлообработки не сильно поменялись. |

| Среднелегированная | От 2,5% до 10%. Используется такое соединение чаще всего. |

| Высоколегированная | От 10% до 50%. Максимальная прочность и дороговизна – отличительные черты таких изделий. |

Классификация легированных сталей

При выплавке из руды сначала получают чугун, который затем очищают от газов, оксидов и других включений. Этот процесс называют рафинированием. Удаление кислорода производится с помощью угля, шлака, марганца и других раскислителей, способных образовывать газы или тяжелые оксиды, которые выпадают в осадок.

Обезуглероживание осуществляется водородом и выгоранием карбидов с образованием угарного газа и окалины. Сегодня на некоторых предприятиях действуют передовые методы, например газокислородное рафинирование.

Результат этих процедур определяет качество стали:

- Обыкновенные (рядовые): наиболее дешевый материал, углерода до 0,6% в толще присутствуют пузырьки воздуха. Самые распространенные: СтО, Ст3сп, Ст5кп.

- Качественные: в структуре присутствуют кислород, азот, водород. качественными считаются спокойные, полуспокойные и кипящие марки. В кипящих концентрация газов максимальна. Сплавы могут быть углеродистыми и легированными: Ст08кп, Ст10пс, Ст20, 7ХФ, 8ХФ.

- Высококачественные: выплавка преимущественно осуществляется в электропечах без использования угля. Концентрации серы и фосфора снижены до 0,03%. Примеры: 6ХВ2С, 6Х3ФС;

- Особовысококачественная: расплавы подвергаются глубокой очистке от оксидов, сульфидов, неметаллических включений, содержат не более 0,01% серы и 0,025% фосфора. Например: 30ХГС3-Ш.

Действует классификация легированных сталей по назначению:

- Конструкционные — для изготовления строительных конструкций и нагруженных механизмов;

- Инструментальные (режущие и штамповые) — присадки повышают прочность и сохраняют однородность, обычно металл подвергают термообработке;

- С особыми свойствами ( нержавеющие, жаропрочные, износостойкие и др.) — большая группа с разными характеристиками.

Предусмотрено обозначение отдельных групп:

- Шарикоподшипниковые;

- Пружинно-рессорные;

- Автоматные;

- Быстрорежущие;

- Жаростойкие/жаропрочные;

- Криогенные;

- Авиационные и др.

Современные сплавы — это комплексно-легированные составы, с уникальными характеристиками. Например 15Х2НМФА способна в течение 100 лет обеспечивать радиационный ресурс реакторной установки, 17ХНГТ используют для пружин специального назначения.

Маркировка легированных сталей

Согласно стандарту ГОСТ для обозначения марок действует буквенно-цифровая система. Она распространена только на территории стран СНГ, свои маркировки есть в США, азиатских и европейских странах.

Рассмотрим построение маркировки у легированных сталей на примере 25Х2МФА:

- 25 — округленное значение углерода в сотых долях процента, его содержание колеблется от 0,22 до 0,29%;

- Х2 — хром от 2,5 до 3%, так как концентрация не всегда достигает верхнего предела, обозначают двойку;

- М — марганец 0,3-0,6%, массовая доля менее 1%, цифру не указывают;

- Ф — ванадий 0,25-035%;

- А в конце — указывает на высокое качество, глубокую очистку от примесей.

- Без цифры — когда массовая доля вещества не достигает 2%, единицу не пишут;

- Буквы в конце: К- качественные нелегированные, А — высокое качество, Ш — особо высокое, Л — литейные;

- Буква в конце через пробел: С — строительные, Т — термоупрочняемые, К -коррозионно-стойкие, Д- повышенное содержание меди.

Иногда маркировка указывает на предприятие, имеющее патент на выпуск определенного металлопроката, например ЭИ417, ЭП767, ЗИ8. Необычные названия, после освоения металлургическими заводами приобретают стандартные маркировки по ГОСТ.

Сварка сплавов

Легированные стали работают в широком диапазоне температур, но крайне чувствительны к термообработке. Каждый элемент имеет свои свойства, температуру плавления и рекристаллизации. Сварные соединения может выполнять только профессионал. Выбор методов сварки осуществляют после изучения технической документации, рекомендаций производителя.

При нагреве наблюдается выгорание карбидов, перераспределение присадок в толще сварного шва и одновременное окисление. Для предотвращения образования дефектов используют защитные среды и специальные терморежимы. Легирование снижает теплопроводность, без должного отвода тепла легко получить перегрев и распад некоторых химических связей.

Определение особенностей по основным легирующим добавкам:

- Хромистые: содержание углерода 0,1-0,4%, для защиты от выгорания применяют покрытия или инертные газы, подбирают хромистые электроды. Предусматривается предварительный нагрев свариваемого участка током и последующая термообработка.

- Марганцевые: необходимо предотвратить образование трещин, для этого сокращают время нагрева и сразу же охлаждают поверхность. Электроды с марганцем или марганцево-никелевые.

- Хромоникелевые: это могут быть аустенитные или мартенситные сплавы. Производят анализ состава и назначения сварной конструкции.

Особенности сварки по количеству присадок:

- Низколегированные: изделия часто закаливают, свариваемость хорошая, но швы чувствительны к концентраторам напряжений. Производят предварительный подогрев и медленное охлаждение, важно предотвратить образование холодных трещин.

- Среднелегированные: в качестве добавок используют молибден, ванадий, вольфрам. Для сохранения надежности подбирают электроды с теми же элементами, но в меньших концентрациях. Требуется защита от водородной болезни, окисления, перегрева.

- Высоколегированные: составы с высоким содержанием никеля и хрома и большим числом других легирующих агентов. Требования к свойствам сварных соединений определяют, учитывая назначение изделий.

Таблица основных легирующих добавок

| Элемент | Влияние |

| Хром | Значительно защищает от коррозии, способствует повышению твердости, а также ударопрочности. Показательно то, что много хрома добавляют в нержавейку. |

| Никель | С добавлением данного вещества сплав становится более вязкий и пластичный, уменьшается его хрупкость, что очень важно, например, перед обработкой давлением прессованием или штамповкой. |

| Титан | Снижает зернистость, делает структуру более однородной, а значит, менее подверженной появлению трещин и расколов. Дополнительно улучшается восприимчивость к металлообработке и устойчивость к ржавлению. |

| Ванадий | Как и после внедрения титана, можно заметить менее зернистую форму. Также характерно увеличение текучести и порога прочности на разрыв. |

| Молибден | После него намного эффективнее процесс закалки, а также снижается хрупкость, появляется большая выносливость к ржавлению. |

| Вольфрам | Кроме повышения твердости, он еще и помогает при термообработке зернистость не увеличивается при нагреве, а при отпуске не сильно страдает ломкость. |

| Кремний | Его задача одновременное увеличение прочности и сохранение уровня вязкости. Но если его будет более 15%, то можно наблюдать за повышением магнитной проницаемости и сопротивляемости электричеству. однако нужно быть осторожным, поскольку сталь становится более хрупкой. |

| Кобальт | Хорошо защищает от быстрого разрушения под воздействием высоких температур; делает выше ударопрочность |

| Алюминий | Добавляет окалиностойкость, то есть при большом жаре не происходит быстрого окисления. |

Изучение технических и проектных документов дает представление о возможных способах сварки. Например срок службы стальных деталей ступеней ракет носителей составляет всего несколько секунд, но даже краткий временной интервал в сложных условиях достигается непросто. На Земле нормативный эксплуатации конструкций превышает десятки лет.

Легированные стали: классификация и маркировка

Легированная сталь — это сталь, содержащая специальные легирующие добавки, которые позволяют в значительной степени менять ряд ее механических и физических свойств. В данной статье мы разберемся, что из себя представляет классификация легированных сталей, а также рассмотрим их маркировку.

Круглый прокат из легированной стали

По содержанию в составе стали углерода идет разделение на:

- (до 0,25% углерода);

- среднеуглеродистые стали (до 0,25% до 0,65% углерода); (более 0,65% углерода).

В зависимости от общего количества в их составе легирующих элементов, которые содержит легированная сталь, она может принадлежать к одной из трех категорий:

- низколегированная (не более 2,5%);

- среднелегированная (не более 10%);

- высоколегированная (от 10% до 50%).

Свойства, которыми обладают легированные стали, определяет и их внутренняя структура. Поэтому признаку классификация легированных сталей подразумевает разделение на следующие классы:

- доэвтектоидные — в составе присутствует избыточный феррит;

- эвтектоидные — сталь имеет перлитную структуру;

- заэвтектоидные — в их структуре присутствует вторичные карбиды;

- ледебуритные — в структуре присутствует первичные карбиды.

По своему практическому применению легированные конструкционные стали могут быть: конструкционные (подразделяются на машиностроительные или строительные), инструментальные, а также стали с особыми свойствами.

Назначение конструкционных легированных сталей:

- Машиностроительные — служат для производства деталей всевозможных механизмов, корпусных конструкции и тому подобного. Отличаются тем, что в подавляющем большинстве случаев проходят термическую обработку.

- Строительные — чаще всего используются при изготовлении сварных металлоконструкций и термической обработке подвергаются в редких случаях.

Классификация машиностроительных легированных сталей выглядит следующим образом.

- активно используются для производства деталей, предназначенных для работы в сфере энергетики (например, комплектующие паровых турбин), а также из них делают особо ответственный крепеж. В качестве легирующих добавок в них используют хром, молибден, ванадий. Жаропрочные относятся к среднеуглеродистым, среднелегированным, перлитным сталям.

- Улучшаемые (из категорий среднеуглеродистых, низко- и среднелегированных) стали, при производстве которых используют закалку, применяются для изготовления сильно нагруженных деталей, испытывающих нагрузки переменного характера. Отличаются чувствительностью к концентрации напряжения в рабочей детали.

- Цементуемые (из категорий низкоуглеродистых, низко- и среднелегированных) стали, как можно понять по названию, подвергаются цементации и следующей после нее закалке. Их применяют для изготовления всевозможных шестерен, валов и других похожих по назначению деталей.

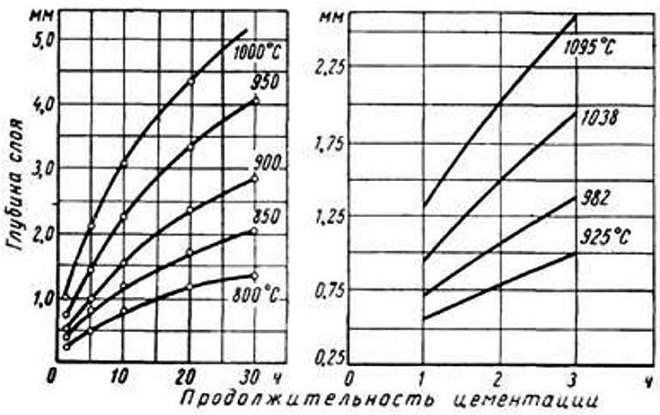

Зависимость толщины цементованного слоя от температуры и времени обработки

Классификация строительных легированных сталей подразумевает их разделение на следующие виды:

- Массовая — низколегированные стали в виде труб, фасонного и листового проката.

- Мостостроительная — для автомобильных и ж/д мостов.

- Судостроительная хладостойкая, нормальная и повышенной прочности — хорошо противостоит хрупкому разрушению.

- Судостроительная хладостойкая высокой прочности — для сварных конструкций, которым предстоит работать в условиях низких температур.

- Для горячей воды и пара — допускается рабочая температура до 600 градусов.

- Низкоопущенные высокой прочности — применяются в авиации, чувствительны к концентрации напряжений.

- Повышенной прочности с применением карбонитритного упрочнения, создающим мелкозернистую структуру стали.

- Высокой прочности с применением карбонитритного упрочнения.

- Упрочненные прокаткой при температуре 700-850 градусов.

Применение инструментальных легированных сталей

Инструментальная легированная сталь широко используется при производстве разнообразного инструмента. Но помимо явного превосходства над углеродистой сталью в плане твердости и прочности, у легированной стали есть и слабая сторона — более высокая хрупкость. Поэтому для инструмента, который активно подвергается ударным нагрузкам, такие стали не всегда подходят. Тем не менее при производстве огромного перечня режущего, ударно-штампового, измерительного и прочего инструмента именно инструментальные легированные стали остаются незаменимыми.

Отдельно можно отметить быстрорежущую сталь, отличительными особенностями которой являются крайне высокая твердость и красностойкость до температуры 600 градусов. Такая сталь способна выдерживать нагрев при высокой скорости резания, что позволяет увеличить скорость работы металлообрабатывающего оборудования и продлить срок его службы.

К отдельной категории относятся легированные конструкционные стали, наделенные особыми свойствами: нержавеющие, с улучшенными электрическими и магнитными характеристиками. От того, какие элементы, а также в каких количествах преимущественно содержатся в них, они могут быть хромистыми, никелевыми, хромоникельмолибденовыми. Также они делятся на трех-, четырех- и более компонентные по числу содержащихся в них легирующих добавок.

Легирующие элементы и их влияние на свойства сталей

Маркировка легированных сталей указывает на то, какие добавки в ней содержатся, а также на их количественное значение. Но также важно знать и то, какое именно влияние на свойства металла оказывает каждый из этих элементов в отдельности.

Добавка хрома увеличивает коррозионную стойкость, повышает прочность и твердость, является основным компонентом при создании нержавеющей стали.

Добавление никеля повышает пластичность, вязкость стали и коррозионную стойкость.

Титан уменьшает зернистость внутренней структуры, повышая прочность и плотность, улучшает обрабатываемость и коррозионную стойкость.

Присутствие ванадия уменьшает зернистость внутренней структуры, что повышает текучесть и порог прочности на разрыв.

Добавка молибдена дает возможность улучшить прокаливаемость, повысить коррозионную устойчивость и снизить хрупкость.

Вольфрам повышает твердость, не дает зернам увеличиваться при нагреве и снижает хрупкость при отпуске.

При содержании до 1-15% кремний повышает прочность, сохраняя вязкость. При увеличении процента содержания кремния повышается магнитопроницаемость и электросопротивление. Также данный элемент увеличивает упругость, стойкость к коррозии и сопротивляемость к окислению, но также повышает хрупкость.

Введение кобальта увеличивает ударопрочность и жаропрочность.

Добавление алюминия способствует повышению окалиностойкости.

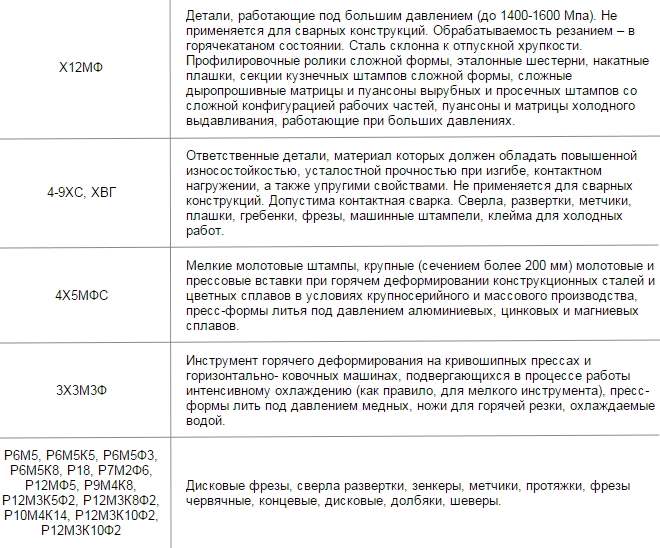

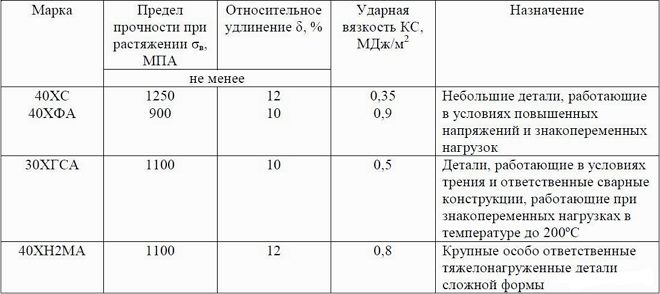

Таблица назначения некоторых видов стали

Отдельно стоит упомянуть примеси и их влияние на свойства сталей. Любая сталь всегда содержит технологические примеси, так как полностью удалить их из состава стали чрезвычайно трудно. К такого рода примесям относятся углерод, серу, марганец, кремний, фосфор, азот и кислород.

Оказывает на свойства стали очень значительное влияние. Если его содержится до 1,2%, то углерод способствует повышению твердости, прочности, предела текучести металла. Превышение указанного значения способствует тому, что начинает значительно ухудшаться не только прочность, но и пластичность.

Если количество марганца не превышает 0,8%, то он считается технологической примесью. Он призван повысить степень раскисления, а также противостоять негативному влиянию серы на сталь.

При превышении содержания серы выше 0,65% механические свойства стали существенно снижаются, речь идет об уменьшении уровня пластичности, коррозионной стойкости, ударной вязкости. Также высокое содержание серы негативно влияет на свариваемость стали.

Даже незначительное превышение содержания фосфора выше необходимого уровня чревато повышением хрупкости и текучести, а также снижением вязкости и пластичности стали.

Азот и кислород

При превышении определенных количественных значений в составе стали вкрапления данных газов повышают хрупкость, а также способствуют понижению ее выносливости и вязкости.

Слишком большое содержание водорода в стали ведет к увеличению ее хрупкости.

К категории легированных относится большое разнообразие сталей, что и вызвало необходимость в систематизации их буквенно-цифрового обозначения. Требования к их маркировке оговаривает ГОСТ 4543-71, согласно которому сплавы, наделенные особыми свойствами, обозначаются маркировкой, где на первой позиции стоит буква. По этой букве как раз и можно определить, что сталь по своим свойствам относится к определенной группе.

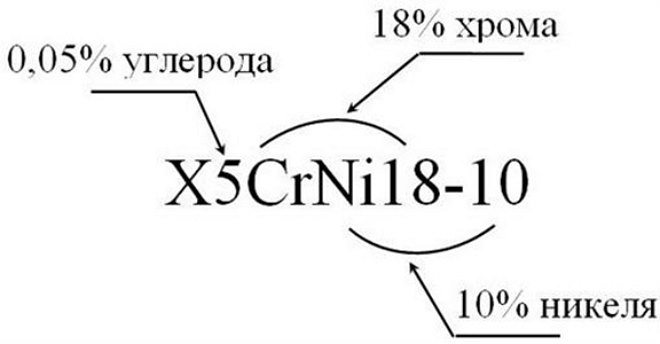

Пример расшифровки маркировки легированной стали

Так, если маркировка легированных сталей начинается с букв «Ж», «Х» или «Е» — перед нами сплав нержавеющей, хромистой или магнитной группы. Сталь, которая относится к нержавеющей хромоникелевой группе, обозначается буквой «Я» в ее маркировке. Сплавы, относящиеся к категории шарикоподшипниковых и быстрорежущих инструментальных, обозначаются буквами «Ш» и «Р».

Стали, относящиеся к легированным, могут принадлежать к категории высококачественных, а также особо высококачественных. В таких случаях в конце их марки ставится буква «А» или «Ш» соответственно. Стали, которые обладают обычным качеством, таких обозначений в своей маркировке не имеют. Специальное обозначение также имеют сплавы, которые получены прокатным методом. В таком случае в маркировке присутствует буква «Н» (нагартованный прокат) или «ТО» (термически обработанный прокат).

Точный химический состав любой легированной стали можно посмотреть в нормативных документах и справочной литературе, но получить такую информацию позволяет и умение разбираться в ее маркировке. Первая цифра позволяет понять, сколько углерода (в сотых долях процента) содержит легированная сталь. После этой цифры в марке перечисляются буквенные обозначения легирующих элементов, которые содержатся дополнительно.

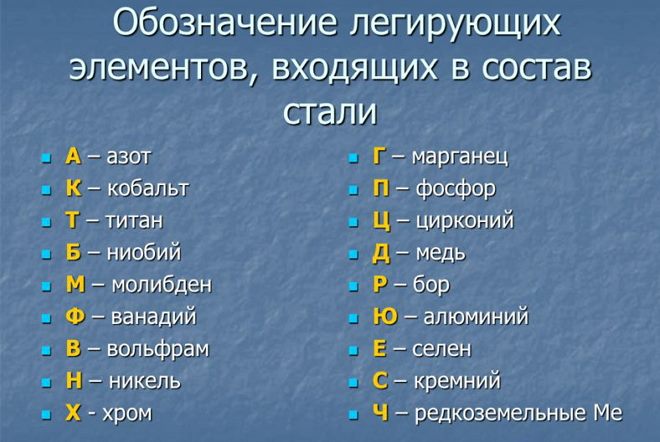

Обозначение легирующих элементов в маркировке стали

После каждой такой буквы проставляется количественное содержание указанного элемента. Выражается это содержание в целых долях. После буквы, обозначающей элемент, может не стоять никакой цифры. Означает это то, что его содержание в стали не превышает 1,5%. Государственный стандарт 4543-71 регламентирует обозначение легирующих добавок, входящих в состав легированной стали: А — Азот, Б — Ниобий, В —Вольфрам, Г — Марганец, Д — Медь, К — Кобальт, М — Молибден, Н — Никель, П — Фосфор, Р — Бор, С — Кремний, Т — Титан, Ц — Цирконий, Ф — Ванадий, Х — Хром, Ю — Алюминий.

Использование легированных сталей

Сегодня сложно найти сферу жизни и деятельности, в которых бы не использовалась легированная сталь. Из инструментальных и конструкционных сталей производится практически любой инструмент: резцы, фрезы, штампы, измерительные устройства, шестерни, пружины, подвески, растяжки и многое другое. Нержавеющие легированные стали активно используются и в быту, из них изготавливают посуду, корпуса и другие элементы многих видов бытовой техники.

Легированные стали по причине их высокой стоимости используются только для производства самых ответственных конструкций и деталей, где изделия из других металлов просто не смогут выполнить возложенные на них задачи.

Легированные стали маркируются цифрами и буквами, указывающими примерный состав стали. Буква показывает, какой легирующий элемент входит в состав стали.

| Маркировка | Элемент | |

| Г | марганец | Mn |

| С | кремний | Si |

| Х | хром | Cr |

| Н | никель | Ni |

| Д | медь | Cu |

| А | азот | N |

| Ф | ванадий | V |

| Б | ниобий | Nb |

| В | вольфрам | W |

| Е | селен | Se |

| К | кобальт | Co |

| Л | бериллий | Be |

| М | молибден | Mo |

| Р | бор | B |

| Т | титан | Ti |

| Ю | алюминий | Al |

| Ц | цирконий | Zr |

| П | фосфор | P |

| Ч | редкоземельные металлы |

Стоящие за буквой цифра обозначает среднее содержание элемента в процентах. Если элемента содержится менее 1 %, то цифры за буквой не ставятся. Первые две цифры указывают среднее содержание углерода в сотых долях процента, если цифра одна, то содержание углерода в десятых долях процента.

Дополнительные обозначения в начале марки:

- содержание в шарикоподшипниковых сталях хрома в десятых долях процента(например ШХ4 — Cr 0,4 %)

- в марке быстрорежущей стали, цифра после «Р» — содержание вольфрама в %, и во всех быстрорежущих сталях содержание хрома 4 %.

Буква А в середине марки стали показывает содержание азота, а в конце — сталь высококачественная.

- сталь 18ХГТ — 0,18 %, 1 Сr, 1 Мn, около 0,1 Тi;

- сталь 38ХНЗМФА — 0,38 %, 1,2—1,5 Сr; 3 Ni, 0,3—0,4 Мо, 0,1—0,2 V;

- сталь 30ХГСА — 0,30 %, 0,8—1,1 Сr, 0,9—1,2 Мn, 0,8—1,251 Si;

- сталь 03Х13АГ19 — 0,03 %, 13 Сr, 0,2—0,3 N, 19 Мn.

Классификация легированных сталей

По эксплутационным признакам в зависимости от назначения различают три класса сталей и сплавов.

1. Конструкционные стали и сплавы, предназначаемые для изготовления деталей машин, существуют 2 группы:

а) работающих в условиях обычных температур ;

б) работающих в условиях повышенных температур (окалиностойкие);

2. Инструментальные стали и сплавы, предназначаемые для изготовления различного производственного инструмента и оснастки (3 группы):

а) режущего инструмента;

в) измерительного инструмента;

3. Стали и сплавы с особыми свойствами, обладающими определенными специфическими физическими, химическими или механическими параметрами (6 групп)

б) с высоким электросопротивлением;

г) с особым тепловым расширением;

е) жаропрочные и жаростойкие.

Производственно-технологическая классификация построена по ряду признаков: химическому составу, основному легирующему элементу, количеству легирующих элементов, общему содержанию легирующих элементов, структуре в отожженном состоянии, структуре после охлаждения на воздухе.

· По химическому составу определяют, какие легирующие элементы и в каких количествах присутствуют в стали.

· В зависимости от количества одновременно участвующих легирующих элементов различают тройные, четверные и сложнолегированные стали. Тройные содержат железо, углерод и один легирующий элемент. Четверные – 2 легирующих элемента, сложнолегированные – 3 и более.

· Основной легирующий элемент группы:

1) хромистая;

2) марцанцовистая;

3) хромомаргонцовая;

4) хромокремнистая;

5) кремнемарганцовая;

6) хромомолибденовая и хромовольфрамовая;

7) хромованадиевая;

8) никелемолибденовая;

9) хромоникелевая;

10) хромокремнемарганцовая;

11) хромомарганцовоникелевая и хромокремненикелевая;

12) хромоникелевольфрамовая и хромоникелемолибденовая;

13) хромоникелевольфрамованадиевая и хромоникелемолибденованадиевая;

14) хромоалюминиевая.

· Общее содержание:

Низколегированные(до 3%)

Среднелегированные( от 3 до10%)

Высоколегированные (свыше 10%)

· По структуре в отожженном состоянии определяют структуру легированной стали в равновесном состоянии. По этому признаку легированные стали делят на доэвтектоидные, которые содержат в структуре свободный феррит, заэвтектоидные – избыточные карбиды, ледебуритные – первичные карбиды, выделившиеся из жидкой фазы.

· По структуре после охлаждения на воздухе определяют структуру стали после нормализации. Три класса: перлитный, мартенситный, аустенитный. По структуре стали полностью устанавливают их свойства. Например, сталь, имеющая перлитную структуру, обладает небольшой твердостью и высокой пластичностью, а сталь, имеющая мартенситную структуру, весьма твердая и хрупкая. К сталям перлитного класса принадлежит большинство конструкционных и инструментальных. Использование мартенситных сталей невелико. Стали аутенитного класса содержат до 20-30% легирующих элементов. К ним относят хромоникелевые нержавеющие, некоторые жаропрочные, высокомарганцовистая износостойкая, а также другие стали с особыми свойствами. Стали, имеющие в структуре первичные карбиды часто называют карбидными.

· Легированные стали можно классифицировать по отношению к термической обработке на цементуемые и улучшаемые. Цементуемые стали являются низкоуглеродистыми; они содержат до 0,25% С, один и несколько легирующих элементов, способствующих упрочнению при цеметации. Детали из цементуемых сталей подвергаются химико-термической обработке – цементации и цианированию. Улучшаемые стали, подвергаются закалке и высокому отпуску или азотированию содержат в среднем 0,25-0,45% С.

· По технологическим признакам с учетом обрабатываемости подразделяют на деформируемые, литейные, поддающиеся холодной механической обработке резанием, термически обрабатываемые и т.д.

Особое внимание в настоящей работе студенты должны обратить на классификацию сталей по структуре, получаемой после нагрева до 950 0 С и охлаждения на воздухе. В соответствии с этой классификацией легированные стали делят на пять классов: ферритный, перлитный, мартенситный, аустенитный и карбидный (ледебуритный).

Стали перлитного класса содержат любое количество углерода, но менее 2,14 % С (мало-, средне- высокоуглеродистые стали). Суммарное содержание всех легирующих элементов – не более 5 % (сумма легирующих элементов < 5 %). К сталям перлитного класса относятся различные конструкционные стали, применяемые для изготовления деталей машин, а также инструментальные.

Микроструктура легированной стали перлитного класса приведена на рисунке 3.

Примерами сталей перлитного класса могут служить: 15Х, 40ХГ, 20ХН3А, 25ХГС, 20ХГР, 38ХН3МФ (машиностроительные); 16Г2АФ, 15ХСНД (строительные); 35ГС, 20ХГ2Ц (арматурные); 70С3А, 50ХГФА (пружинные), ШХ9, ШХ15СГ (шарикоподшипниковые); 16М, 25Х1МФ (жаропрочные (котельные)); 9ХС, ХВГ, 5ХНВ, В2, 4Х3ВМФ (режущие и штамповые).

Стали ферритного класса содержат < 0,25 % углеродаи высокое содержание легирующих элементов – хрома (> 10 %), вольфрама, кремния, ограничивающих область существования g-твердого раствора и расширяющих область a-твердого раствора. В них при их нагреве не наблюдается полиморфных превращений, а происходит рост зерна. Микроструктура легированной стали ферритного класса приведена на рисунке 4.

При введении в сталь 12 ¸ 14 % Cr ее электрохимический потенциал становится положительным, и она приобретает устойчивость против коррозии в атмосфере, морской (пресной) воде, ряде кислот, солей и щелочей. Под коррозией понимается поверхностное разруше ние металла под воздействием внешней среды. В качестве нержавеющих широко применяют стали: 08Х13, 12Х13, 12Х17, 08Х17Т, 14Х17Н2.

При повышенном содержании хрома сталь приобретает жаростойкие свойства. Под жаростойкими (окалиностойкими) сталями и сплавами понимают стали и сплавы, обладающие устойчивостью против химического разрушения поверхности в газовых средах при температурах выше 500 0 С и работающие в ненагруженном или слабонагруженном состоянии. Для приобретения жаростойких свойств при рабочей температуре ~ 900 0 С сталь должна содержать не менее 10 % хрома, а при рабочей температуре ~ 1100 0 С – не менее 20 ¸ 25 % хрома. Примеры сталей: 12Х17, 15Х28, 15Х25Т, 14Х17Н2.

Данные стали содержат небольшие добавки титана, никеля, ниобия, молибдена. Титан, ниобий, молибден вводят для измельчения зерна, предотвращения межкристаллитной коррозии, а никель для повышения прочности.

Большим недостатком сталей ферритного класса является то, что возникающая при перегреве (например, при сварке) крупнозернистость не может быть устранена термической обработкой, так как в этих сталях нет фазовых превращений. Крупнозернистость создает повышенную хрупкость стали (порог хладноломкости повышается и переходит в область положительных температур).

Стали аустенитного класса содержат любое количество углерода. Основные легирующие элементы этих сталей – хром, никель, марганец.

Суммарное содержание хрома и никеля около 30 % (Cr + Ni » » 30 %), содержание марганца более 10 % (Mn > 10 %). Легирующие элементы – Ni и Mn, стабилизируют аустенит и позволяют сохранить данную структуру при комнатных температурах (рис. 5).

Стали этого класса в зависимости от природы легирующих элементов и их количества, а также от характера термической обработки могут обладать самыми различными высокоценными свойствами: низким пределом текучести, умеренной прочностью, высокой пластичностью, высокой вязкостью, высоким сопротивлением истиранию, малым коэффициентом теплового расширения, немагнитностью, хорошей коррозионной стойкостью в окислительных средах и другими специальными свойствами.

Представителями аустенитных сталей являются: 12Х18Н9Т, 10Х14Г14Н4Т, 12Х17Г9АН4 (коррозионно-стойкие); 06Х25Н28МДТ (кислотостойкие); 07Х21Г7АН5, 03Х19Г10Н7АМ2 (криогенные стали – работают при низких температурах, до –296 0 С); 12Х25Н16Г7АР, 30Х24Н12СЛ (жаростойкие стали); 110Г13Л, 30Х10Г10 (износостойкие стали); 45Г17Ю3А, 55Г9Н9Х3 (маломагнитные); 4Х12Н8Г8МФБ, 08Х14Н28В3Т3ЮР, 45Х14Н14В2М (жаропрочные – обладают повышенными механическими свойствами при высоких температурах).

Стали мартенситного класса являются среднеуглеродистыми, содержат 0,25 ¸ 0,6 % С. Содержание легирующих элементов свыше 5 % (Cr >10 % или сумма легирующих элементов > 5 %).

Мартенсит – это пересыщенный твердый раствор углерода в a-железе с такой же концентрацией, как и у исходного аустенита. Мартенсит имеет тетрагональную кристаллическую решетку. Типичная микроструктура мартенсита стали имеет характерный игольчатый вид. Аустенит, который существует при нормальной температуре наряду с мартенситом, называется остаточным аустенитом (светлые поля между иглами мартенсита). Микроструктура легированной стали мартенситного класса приведена на рисунке 6.

Стали этого класса характеризуются высокой твердостью, большой хрупкостью и плохой обрабатываемостью. Из них изготавли

вают различный инструмент и другие детали, работающие в активной коррозионной среде.

Примеры сталей мартенситного класса: 40Х10С2М, Х7СМ (жаропрочные (сильхромы)); 40Х13, 30Х13 (коррозионно-стойкие); 25Х2Н4ВА (высокопрочные).

Стали карбидного (ледебуритного) классасодержат более 0,5 % углерода (0,7 ¸ 2,20 % С) и повышенное количество карбидообразующих элементов (V, W, Mo, Cr,). Весь углерод в отожженной стали находится в связанном состоянии в виде специальных карбидов.

Под влиянием легирующих элементов точки S и E диаграммы состояния Fe – Fe3C перемещаются влево, к меньшим содержаниям углерода. Поэтому ледебуритные стали имеют в структуре в литом состоянии эвтектику типа ледебурита, в которой находятся крупные

частицы карбидов (рис. 7, а). Но так как эти стали содержат углерода менее 2,0 % , то могут быть подвергнуты пластической деформации (ковке).

Ковка изменяет строение быстрорежущей стали, так как разбивает эвтектику на отдельные обособленные карбиды. В кованой отожженной стали можно наблюдать три вида карбидов: крупные обособленные первичные карбиды, более мелкие вторичные и очень мелкие эвтектоидные карбиды, входящие в основной сорбитовый фон (рис. 7, в). Количество карбидов в этих сталях достигает 30 ¸ 35 %.

Примером сталей карбидного класса могут быть быстрорежущие стали. Быстрорежущие стали обладают высокой теплостойкостью, износостойкостью, красностойкостью, работают в условиях больших скоростей трения. Высокая твердость у быстрорежущих сталей сохраняется до 500 ¸ 600 0 С.

Из этих сталей изготавливают – резцы, сверла, фрезы, метчики, плашки, развертки, зенкеры, пилы, напильники.

Примеры сталей карбидного класса: Р9, Р18, Р6М5, Р10К5Ф5.

Также к сталям карбидного (ледебуритного) класса можно отнести высокохромистые стали (11,0 ¸ 13,0 % Cr при 1,0 ¸ 2,2 %С), которые нашли широкое применение для холодных штампов и других инструментов, деформирующих металл в холодном или относительно невысоко нагретом состоянии. Эти стали обладают высокой износоустойчивостью, повышенной теплостойкостью, малой деформируемостью при термической обработке. Примеры: Х12, Х12ВМ.

Читайте также: