Классификация сталей по структуре в равновесном состоянии

Обновлено: 27.04.2024

Легированная сталь – это сталь, в составе которой кроме железа и углерода присутствуют другие специально вводимые элементы.

Цель введения других элементов может заключаться в увеличении механических свойств (пластичность, прокаливаемость, ударная вязкость, прочность), магнитных свойств, а также химической и тепловой стойкости. В качестве легирующих элементов могут быть использованы вольфрам, титан, бор, медь, азот, хром, марганец, никель, молибден и другие. Легированные стали классифицируются по следующим признакам:

- Структура. Согласно данному признаку легированные стали делятся на ферритные, аустенитные, мартенситные, мартенситно-стареющие, двухфазные ферритно-мартенситные и т. п.

- Степень легирования. По данному признаку различают низколегированные (до 2,5 %), среднелегированные (от 2,5 до 10 %) и высоколегированные (от 10 до 50 %) стали.

- Химический состав. По химическому составу различают хромоникелевые, хромомарганцевыекремниевые, сильхромы, хромоникельмолибденовые и т.п.

- Качество. Согласно ГОСТу по качеству легированные стали делятся на обычные, качественные, высококачественные электрошлакового переплава и специальные.

Микроструктура легированных сталей в равновесном состоянии

Равновесное состояние – это состояние, которое характеризуется при постоянных внешних условиях неизменностью параметров во времени, а также отсутствием в системе потоков.

По микроструктуре легированные стали, которые находятся в равновесном состоянии делятся на:

- Доэвтектоидные стали, которые имеют структуру феррита и перлита.

- Эвтектоидные стали с перлитной структурой.

- Заэвтектоидные стали, структура которых состоит из перлита и избыточных вторичных карбидов.

- Стали ледебуритного класса, структура которых состоит из первичных карбидов и ледебурита.

- Стали аустенитного класса.

- Стали ферритного класса.

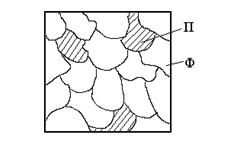

Содержание перлита и феррита в доэвтектоидных сталях определяется содержанием концентраций углерода в эвтектоиде и углерода в стали. На рисунке ниже изображена микроструктура легированной стали данного класса.

Готовые работы на аналогичную тему

Рисунок 1. Микроструктура легированной стали. Автор24 — интернет-биржа студенческих работ

Рисунок 2. Микроструктура легированной стали. Автор24 — интернет-биржа студенческих работ

Здесь; а - микроструктура легированной стали доэвтектоидного класса после полного отжига; б - микроструктура легированной стали эвтектоидного класса после нормализации.

Пример микроструктуры стали эвтектоидного класса с перлитной структурой изображена на рисунке ниже.

Рисунок 3. Микроструктура стали эвтектоидного класса с перлитной структурой. Автор24 — интернет-биржа студенческих работ

С увеличением содержания легирующих составляющих концентрация углерода в перлите становится меньше. Например, сталь марки 70С3А, которая содержит от 0,66 до 0,74 % углерода и от 2,4 до 2,8 % кремния, в отожженном состоянии имеет перлитную структуру.

К классу заэвтектоидных сталей со структурой, состоящей из перлита и вторичных карбидов относятся инструментальные стали марок Х, ХГ, ХВГ, ХГСВ и другие. Например, сталь марки ХГ с содержанием углерода от 1,3 до 1,5 %, хрома от 1,3 до 1,6 % и марганца от 0,45 до 0,7 %, после полного отжига из однофазного аустенитного состояния приобретает структуру, которая состоит из сетки избыточных вторичных карбидов и тонкопластинчатого перлита. Пример данной микроструктуры изображен на рисунке ниже.

Рисунок 4. Микроструктура легированной стали. Автор24 — интернет-биржа студенческих работ

Стали ледебуритного класса содержат карбиды, которые выделяются из жидкой фазы в процессе кристаллизации, а также ледебурита, входящего в состав эвтектики. Легирующие элементы способны существенно снижать растворимость углерода в аустените, до такой степени, что при его концентрации менее 1 % возможно образование ледебурита в стали. Так, например, в быстрорежущей литой стали марки Р18 (в которой содержится 0,7-0,8 % углерода, 3,4-4,4 % хрома, 17,5 - 19 % вольфрама и 1-1,4 % ванадия) присутствует ледебурит, имеющий скелетообразный вид в вольфрамовых сталях. Сам ледебурит состоит из пластин карбидов, которые чередуются с аустенитом. В случае охлаждения в процессе кристаллизации перитектическое превращение не успевает закончиться, поэтому в структуре сохраняется некоторое количество d-феррита. Это феррит при дальнейшем охлаждении подвергается эвтектоидному распаду с образованием d-эвтектоида, который состоит из карбидов и тонкодисперсной смеси аустенита. Так как d-эвтектоид сильной травится, из-за своей большой измельченности, он имеет вид темных кристаллов округлой формы и плохо отличим от перлита. Пример микроструктуры данной стали изображен на рисунке ниже.

Рисунок 5. Микроструктура легированной стали. Автор24 — интернет-биржа студенческих работ

Элементами, которые стабилизируют стали аустенитного класса являются азот, никель, марганец, медь, углерод. В случае их достаточного содержания сталь не претерпевает никаких фазовых превращений и поэтому сохраняется ее первоначальная аустенитная структура при охлаждении до комнатной температуры. Для микроструктуры аустенитной стали характерно наличие зерен прямолинейных границ двойникования. Пример микроструктуры такой стали изображен на рисунке ниже.

Рисунок 6. Микроструктура легированной стали. Автор24 — интернет-биржа студенческих работ

Основные фазы и структурные составляющие сталей в отожженном (равновесном) состоянии

В зависимости от температуры и содержания углерода стали образуют различные фазы и структурные составляющие.

Таблица 1. – Структурные составляющие стали и их механические свойства

Уровень механических свойств

Жидкая фаза– жидкий раствор углерода в железе. Твердые фазы и структурные составляющие:

Феррит (Ф) Имеет ОЦК решётку.

Аустенит (А) Имеет ГЦК – решётку, является высокотемпературной фазой, он существует только при температуре выше 727°С.

Цементит (Ц) В зависимости от условий существования различают цементит:

первичный, который образуется из жидкости при затвердевании расплава;

вторичный – образуется при распаде аустенита;

третичный – образуется при выделении углерода из феррита.

Перлит (П) Он содержит 0,8% С и образуется при 727 °С в результате распада аустенита в процессе его охлаждения.

Феррит, аустенит, цементит, перлит являются структурными составляющими сплавов на основе железа.

Классификация углеродистых сталей

По содержанию углерода

Низкоуглеродистые [С] £ 0,25%.

По равновесной структуре

Эвтектоидные – [C] = 0,8%.

Заэвтектоидные – [C] > 0,8%.

По способу раскисления

Кипящие – раскисленная только [Si].

Полуспокойная – раскисленная [Si], [Mn].

Спокойная – раскисленная [Si], [Mn], [Al].

По качеству в зависимости от содержания вредных примесей серы ( S ) и фосфора ( P ).

Обыкновенного качества [S] £ 0,050%, [P] £ 0,040%.

Качественные [S] £ 0,035%, [P] £ 0,035%.

Высококачественные [S] £ 0,030%, [P] £ 0,030%.

Особовысококачественные [S] £ 0,015%, [P] £ 0,025%.

По назначению

Влияние углерода на механические свойства стали в отожженном (равновесном) состоянии

|

Влияние содержания углерода на механические свойства сталей в отожженном (равновесном) состоянии показано на рисунке 1.

Рисунок 1 – Влияние углерода на механические свойства сталей

2.3.1. С ростом содержания углерода увеличивается твердость НВ стали. Это объясняется увеличением количества цементита - самой твердой фазы в стали (по правилу отрезков).

2.3.2. С увеличением содержания углерода до 0,8% увеличивается прочность (sв), так как увеличивается количество перлита в структуре стали. Максимальная прочность достигается при содержании углерода 0,8% (структура перлит – самая прочная структурная составляющая стали в равновесном состоянии). Снижение прочности стали с содержанием углерода свыше 0,8% объясняется появлением в структуре заэвтектоидных сталей цементита в виде сетки по границам перлитных зерен.

2.3.3. Снижение пластичности (d) и ударной вязкости (КСV) объясняется уменьшением количества феррита - самой мягкой, пластичной и вязкой фазы.

ОБОРУДОВАНИЕ, МАТЕРИАЛЫ И

НАГЛЯДНЫЕ ПОСОБИЯ

3.1. Микроскопы марки МИМ-7 с увеличением в 100 раз.

3.2. Микрошлифы углеродистых сталей в отожженном состоянии.

3.3. Атласы микроструктур сталей № 7.

№1 «Диаграмма состояния железо-углерод».

№2 «Микроструктуры сталей и чугунов в отожженном состоянии».

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

4.1. Изучить настоящие методические указания.

4.2. Изучить микроструктуру микрошлифов марок сталей, указанных в таблице 2. (в 5-6 полях зрения микроскопа по ширине и высоте площади шлифа) и сравнить с микроструктурами, приведенными в атласах и на плакате №2 «Микроструктуры сталей и чугунов в отожженном состоянии».

Таблица 2. – Марки рассматриваемых сталей

| Марка стали | Атлас №7, фиг. | Структурные составляющие |

| 08кп | 7 | Феррит + следы перлита |

| 30 | 8 | Феррит + перлит |

| У8 | 4 | Перлит |

| У12 | 10 | Перлит + цементит (сетка) |

4.3. На левой стороне листа отчета зарисовать в квадрате 40х40 мм схемы микроструктур исследуемых микрошлифов с указаниями структурных составляющих. Пример на рисунке 1.

Рисунок 1 – Схема структуры стали 08кп

4.4. Справа от рисунка сделать описание микрошлифа стали по следующему плану:

4.4.1. Марка стали;

4.4.2. Среднее содержание углерода (в %);

4.4.3. Классификация по количеству углерода;

4.4.4. Классификация по равновесной микроструктуре;

4.4.5. Классификация по способу раскисления;

4.4.6. Классификация по качеству;

4.4.7. Классификация по назначению;

4.4.8. Основные механические и технологические свойства;

4.4.9. Область применения.

СОДЕРЖАНИЕ ОТЧЕТА

5.1. Наименование работы.

5.3. Схемы равновесных микроструктур сталей марок 08кп, 30, У8, У12 с обозначением структурных составляющих.

5.4. Описание микроструктур вышеуказанных марок по плану в п. 4.4.

5.5. Выводы по работе.

КОНТРОЛЬНЫЕ ВОПРОСЫ

6.1. Что такое сталь?

6.2. Как классифицируются стали по содержанию углерода?

6.3. Как классифицируются стали по равновесной микроструктуре?

6.4. Как классифицируются стали по качеству?

6.5. Как классифицируются стали по назначению?

6.6. Как классифицируются стали по способу раскисления?

6.7. Каково влияние углерода на микроструктуру и механические свойства стали?

6.8. Что такое феррит и каковы его свойства?

6.9. Что такое аустенит и каковы его свойства?

6.10. Что такое цементит и каковы его свойства?

6.11. Что такое перлит и каковы его свойства?

6.12. Как определить микроструктуру сталей в равновесном состоянии?

6.13. Практическое значение диаграммы состояния «железо-углерод.

Лабораторная работа № 6

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Классификация легированной стали по равновесной структуре

Определение класса стали, производится по структуре, которую она имеет после медленного охлаждения из аустенитного состояния, то есть в результате полного отжига. По этой классификации, предложенной П.Обергоффером, легированные стали делятся на шесть классов: доэвтектоидный, эвтектоидный, заэвтектоидный, ледебуритный, аустенитный и ферритный.

Рассматриваемая классификация аналогична классификации углеродистых сталей, однако, большинство легирующих элементов сильно искажают диаграмму железо-цементит, сдвигая точки S и Е в сторону меньшего содержания углерода. Это объясняется уменьшением предельной растворимости углерода в аустените при введении легирующих элементов, поэтому граница между доэвтектоидными, заэвтектоидными и ледебуритными сталями может лежать при значительно меньшем содержании углерода, чем в углеродистых сталях.

Классификация легированной стали по структуре после охлаждения на воздухе из аустенитного состояния

Для определения принадлежности к тому или иному классу в соответствии с этой классификацией сталь (в виде образцов толщиной 15-20 мм) нагревают до аустенитного состояния, а затем охлаждают на воздухе, то есть подвергают нормализации.

Эта классификация, предложенная французским ученым Л.Гийе, основывается на уменьшении критической скорости закалки и снижении температурного интервала мартенситного превращения при увеличении содержания легирующих элементов в стали. При одинаковой скорости охлаждения (на воздухе) из аустенитного состояния стали с различным содержанием легирующих элементов могут приобретать перлитную, мат-ренситную или аустенитную структуру. В связи с этим по структуре после охлаждения на воздухе различают следующие три основных класса сталей: перлитный, мартенситный и аустенитный.

Кроме трех указанных основных классов, характеризуемых по структуре, получаемой сталью при охлаждении на воздухе, существуют карбидный и ферритный классы. Для сталей карбидного класса условным признаком является уже не основная структура образца диаметром 15-20 мм, охлажденного на воздухе из аустенитного состояния, а присутствие значительного количества карбидов, которые образуются при наличии в стали большого количества углерода и карбидообразующих легирующих элементов. Стали ферритного класса по структуре после охлаждения на воздухе из аустенитного состояния совпадают со сталями ферритного класса по структуре в равновесном состоянии.

Микроструктура легированных сталей в равновесном

Состоянии

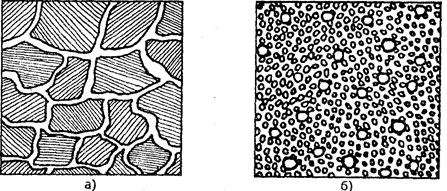

1. Доэвтектоидные стали имеют структуру феррита и перлита (рис.8.1. а). Количество феррита и перлита в структуре определяется содержанием углерода в стали и концентрацией углерода в эвтектоиде. К этому классу относятся конструкционные стали, например, марок 15Х, 18ХГТ, 18Х2Н4ВЛ, 30ХГСА, 40Х и многие другие.

Рис.8.1. Схемы микроструктуры легированной стали доэвтектоидного класса марки 30ХГСА после полного отжига от 880°С (а- тонкопластинчатый перлит и феррит) и после нормализации от 880°С (б- сорбит и феррит),х 600 (сорбит при увеличениях светового микроскопа так, как показан на схеме, не разрешается)

2. Эвтектоидные стали имеют перлитную структуру (рис.8.2). С увеличением содержания легирующих элементов концентрация углерода в перлите снижается и становится значительно меньше 0,8%. Например, сталь марки 70С3А, содержащая 0,66-0,74%С и 2,40-2,80%Si, имеет в отоженном состоянии перлитную структуру.

Рис.8.2. Схема микроструктуры легированной стали эвтектоидного класса марки 70СЗА после полного отжига от 860°С.

Пластинчатый перлит, х 600

3. Заэвтектоидные стали имеют структуру, состоящую из перлита и избыточных вторичных карбидов. К этому классу относятся инструментальные стали марок X, ХГ, ХВГ, ХГСВ и другие. Так, сталь ХГ, содержащая 1,30-1,50%С, 1,30-1,60%Сг и 0,45-0,70%Мп, после полного отжига из однофазного аустенитного состояния имеет структуру, состоящую из тонкопластинчатого перлита и сетки избыточных вторичных карбидов (рис.8.3,а). Сплошная сетка карбидов снижает механические свойства заэвтектоидных сталей, поэтому они подвергаются отжигу на зернистый перлит (рис.8.3,6).

Рис.8.3. Схема микроструктуры легированной стали заэвтектоидного класса марки XT после полного отжига от 1000°С

(а- тонкопластинчатый перлит и сетка вторичных карбидов) и отжига на зернистый перлит (б- зернистый перлит и

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Классификация легированных сталей – принципы деления на разные классы

Классификация легированных сталей на первый взгляд выглядит достаточно запутанной. Это неудивительно, если учесть, что к ним относят многие конструкционные сплавы. Но разобраться с принципами такой классификации совсем несложно.

1 По каким показателям классифицируют легированные стали?

На сегодняшний день подразделение сплавов со специальными добавками различных элементов осуществляется по разным признакам. Общепринятые и широко распространенные варианты классификации таких сталей предполагают причисление их к какой-либо конкретной категории на основании следующих характеристик:

- химический состав;

- равновесная структура;

- назначение;

- структура после естественного охлаждения (на воздухе).

Если рассматривать легированные стали с точки зрения содержания в них тех или иных дополнительных элементов (то есть, по их химсоставу), можно выделить три группы сплавов:

- с массовой долей легирующих компонентов не более 2,5 % (низколегированные);

- с долей легирующих компонентов от 2,5 до 10 % (среднелегированные, иначе – с обычным уровнем легирования);

- с долей легирующих компонентов 10 % и более (высоколегированные стали).

В зависимости от того, какие именно добавки используются, сплавы с точки зрения их состава подразделяют на хромистые, марганцовистые, хромомолибденовые и так далее.

По равновесной структуре интересующие нас композиции делятся на пять классов. К первому причисляют все стали перлитной группы, а именно – эвтектоидные (структура – чисто перлитная), доэвтектодиные (избыточный феррит плюс эвтектоид) и заэвтектоидные (вторичные карбиды плюс эвтектоид). Ко второму – ферритные стали, характеризуемые высоким содержанием легирующего компонента и малым количеством углерода. К третьему – ледебуритные сплавы (ледебуритная эвтектика), к четвертому – аустенитные (большой объем легирующей добавки). Также существуют стали полуаустенитного и полуферритного класса.

Впервые классификацию легированных сталей по структуре в равновесном состоянии разработал ученый Обергофер. А вот Гийе из Франции предложил делить такие сплавы на три группы, принимая во внимание их структуру после остывания в естественных условиях. Согласно его классификации бывают аустенитные (в них содержится очень много легирующих элементов), перлитные (сравнительно мало добавок) и мартенситные стали. В последних сплавах количество примесей находится на среднем уровне.

2 Классификация легированных композиций по их назначению

По данному показателю описываемые стали бывают инструментальными, конструкционными, специальными. На практике по назначению их классифицируют на машиностроительные и строительные. Машиностроительные используются для производства корпусных конструкций, элементов различных видов машин и технических механизмов. Такие стали могут быть:

- Жаропрочными. Они применяются для изготовления крепежных компонентов, роторов и валов паровых турбин, других деталей сферы энергетики. Жаропрочные составы являются перлитными среднеуглеродистыми, их основные легирующие добавки – ванадий, молибден и хром.

- Улучшаемыми (среднее и незначительное легирование, содержание углерода – среднее). Сплавы, которые функционируют при нагрузках знакопеременного характера. Из них делают тяжелонагруженные изделия. Улучшаемые составы применяются после отпуска (высокого) и закалки.

- Цементируемые. Их, как правило, подвергают нитроцементации либо обычной цементации. Используются для выпуска валов, зубчатых колес и аналогичных им деталей.

Категорий строительных легированных сталей в несколько раз больше. Выделяют мостостроительные сплавы (из них производят элементы железнодорожных и автомостов), стальные композиции массового использования, относимые к перлитно-ферритным составам (отличаются повышенными хладостойкостью и пределом текучести), высокопрочные стали (дополнительно проходят упрочнение карбонитридами).

Также можно встретить и другие специальные легированные композиции: высокопрочные, используемые в судостроении, теплоустойчивые для изготовления трубопроводов, по которым подают пар и горячую воду, низкоотпущенные повышеннопрочные (применяются при строительстве современной летательной техники), упрочняемые (дополнительно) прокаткой, содержащие относительно много титана, ниобия либо ванадия.

3 Классификация и маркировка легированных сталей в РФ

Отечественная система кодировки легированных сплавов признается самой наглядной и удобной, что выгодно отличает ее от принципов маркировки, принятых в США и Европе. Российская маркировка – это комбинация цифр и литер, которые указывают, какие добавки внесены в сталь, а также на их количество в сплавах различных категорий.

Легирующие компоненты кодируются одной буквой: бор – Р, цирконий – Ц, кремний – С, алюминий – Ю, ванадий – Ф, вольфрам – В, хром – Х, ниобий – Б, кобальт – К, марганец – Г, медь – Д, титан – Т, молибден – М, никель – Н. Азот кодируется буквой А, но только в том случае, когда она стоит в середине маркировки. Если же в какой-либо марке сплава данная буква находится в самом конце, это означает, что перед нами состав высокого качества.

Самые первые цифры (от одной до трех) в маркировке легированных сталей говорят нам об объеме углерода. Если речь идет об инструментальных сталях, объем указывается в десятых долях процентов, о конструкционных – в сотых долях. Цифры после букв, обозначающих легирующий компонент, определяют его содержание в сплаве.

В тех случаях, когда цифры не ставятся после цинка, ниобия, титана, ванадия, молибдена, можно понять, что этих элементов в стали имеется от 0,2 до 0,5 процентов. Если же цифры отсутствуют после других компонентов, это значит, что их в композиции содержится от 0,9 до 1,5 процентов.

Высоколегированные сплавы, в которых углерод содержится до 0,08 процента, маркируются нулем в начале кодировки (например, 0Х18Н12Т). Также заметим, что во многих высоколегированных и инструментальных сталях с углеродом в районе одного процента в начале марки вообще не ставится никакая цифра (Х12Ф).

Стоит отметить отдельно, что некоторые стали с легирующими добавками маркируются особым образом. Кремнистые тонколистовые композиции, например, в начале имеют литеру Э (Э41), подшипниковые – Ш (ШХ15), быстрорежущие – Р (Р18), используемые для производства магнитов – Е (Е355). Кроме того, есть и такие сплавы, которые причисляют к сталям поисковых либо экспериментальных марок. В данном случае первые две буквы в них будут ЭИ. Яркий представитель такого состава – ЭИ69. Под таким кодом "скрывается" сплав 4Х14Н14В2М.

Легированная сталь – металлургические сплавы с особыми свойствами

Современная легированная сталь является особой металлургической композицией с набором специально добавленных химических элементов. Последние улучшают эксплуатационные, технологические и физические показатели готового сплава.

1 По каким принципам классифицируют легированные сплавы?

Есть несколько систем, по которым производится разделение описываемых сталей на разные классы и категории. Их классифицируют по:

- эксплуатационному назначению;

- структуре после естественного охлаждения и в состоянии равновесия;

- качеству;

- виду и содержанию легирующих добавок.

В равновесном состоянии легированные стали (ЛС) могут быть эвтектоидными, доэвтектоидными и заэвтектоидными. А вот композиции, прошедшие нормализацию (нагрев стали до 900° и ее охлаждение), подразделяют на 5 групп:

- Мартенситные.

- Перлитные.

- Ферритные.

- Аустенитные.

- Карбидные.

Химэлементы, добавляемые в ЛС, изменяют структуру последних по двум механизмам: расширяют альфа- и сужают гамма-зону; сужают альфа- и расширяют гамма-область. Легированная сталь по сферам применения делится на: инструментальную; конструкционную; специального назначения. Обратите внимание! Все сплавы с легирующими компонентами считаются качественными. Кроме того, существуют особо высококачественные и высококачественные ЛС.

По процентному включению (суммарному) добавок легированные стали причисляют к одной из далее указанных категорий:

- среднелегированные (добавок – не более 10 %);

- низколегированные (до 5 %);

- высоколегированные (свыше 10 %).

Важный момент! Легированные металлургические композиции обязательно проходят термическую обработку. Она значительно улучшает их форму и структуру. Выплавлять ЛС без термообработки не имеет смысла. Легированные сплавы выпускаются по нескольким Государственным стандартам:

- теплоустойчивые – ГОСТ 20072–74;

- конструкционные – ГОСТ 4543–71;

- низколегированные – ГОСТ 19281–89;

- шарикоподшипниковые – ГОСТ 801–79;

- пружинные – ГОСТ 14959–79.

Нержавеющие стали, жаропрочные и коррозионностойкие сплавы выпускаются по ГОСТ 5632–2014.

2 О достоинствах и недостатках ЛС

Описываемые стали характеризуются немалым количеством эксплуатационных и иных преимуществ. Такие сплавы имеют:

- повышенное сопротивление деформациям (пластическим);

- высокую твердость;

- стабильную аустенитную структуру, обеспечивающую отличные показатели прокаливаемости металла;

- высокий уровень сопротивления хладоломкости и вязкости;

- уникальные технологические качества;

- минимальную вероятность коробления либо появления иных дефектов при проведении закалки стали.

Имеют легированные сплавы и неизбежные недостатки. Они:

- Склонны к ликвации дендритного типа. Этого можно избежать, если провести диффузионный отжиг металла.

- Содержат остаточный аустенит (это, в частности, касается высоколегированных сталей). Он уменьшает (и существенно) сопротивляемость усталости и твердость сплава.

- Имеют определенную склонность к отпускной обратимой хрупкости и к появлению флокенов – ориентированных в разные стороны трещин небольших размеров. От подобных дефектов следует избавляться посредством замедления охлаждения стали и снижением уровня водорода в ней в процессе выплавки.

Разные виды термообработки нивелируют недостатки интересующих нас сталей. И они обретают свои особые, а зачастую и уникальные свойства.

3 Применение легированных сплавов – основные области

Низколегированные сплавы (ГОСТ 19281) больше всего эксплуатируются в строительной сфере. Из них также возводят магистральные трубопроводы. А вот среднелегированные конструкционные ЛС по ГОСТ 4543 подходят для машиностроительной отрасли. Кроме того, они годятся для изготовления несложных инструментов – протяжек, разверток, сверл.

Высоколегированные стали (ГОСТ 5632) незаменимы для изготовления хирургического инструмента и измерительных приспособлений, шарикоподшипников, конструкций, подвергающихся воздействию пластичных нагрузок. Также разные марки легированных сплавов нашли свое применение в станкостроительной, автомобильной и сельскохозяйственной промышленности. Большое значение имеет тип ЛС после их нормализации.

Перлитные стали характеризуются отличной свариваемостью. Поэтому их используют для производства деталей машин и всевозможных конструкций. Такие сплавы подразделяют на цементуемые и улучшаемые. В первых содержится не более 0,25 % углерода, во вторых его может быть до 0,5 %. Изделия из цементуемых ЛС закаливают и подвергают отпуску (низкому), за счет чего они обретают очень стойкую к износу поверхность (до 62 единиц по HRC-шкале). При этом сердцевина подобных деталей имеет малоуглеродистую мартенситную структуру, а верхняя часть – высокоуглеродистую.

Изделия из улучшаемых сплавов закаливают, а затем они проходят высокий отпуск. В итоге получается четко выраженная мартенситная структура. Она описывается высокой вязкостью и одновременно достаточной прочностью. Подобные изделия рекомендованы для эксплуатации в средах, гда на детали воздействуют постоянные динамические нагрузки. Из перлитных ЛС делают измерительный и режущий инструмент с повышенными показателями износостойкости и твердости. Подобные приспособления хорошо использовать при ударных нагрузках.

Аустенитные стали разной степени легирования применяются в качестве сырья для изготовления элементов криогенного и мимического оборудования. Они также подходят для использования в качестве жаропрочных и жаростойких материалов на промышленных предприятиях. Ферритные сплавы являются окалино- и кислотостойкими. В них содержится много хрома (до 30 %) и минимум углерода (максимум 0,2 %). Такие стали применяются чаще всего в отожженном виде. Они относительно хрупкие и малопрочные. По этой причине они не применяются в строительных конструкциях.

Карбидные сплавы называются инструментальными. Их характеризует высокая красностойкость и устойчивость к износу. Эти стали используют для производства режущих приспособлений, функционирующих на больших скоростях.

4 Как маркируются ЛС – принцип и таблица расшифровки

"Шифруется" легированная сталь буквами и цифрами. Литеры указывают на наличие той или иной добавки в сплаве, а цифры – их объем (зачастую примерный). Таблица расшифровки букв в марках ЛС выглядит следующим образом:

| Химический элемент | Маркировка |

| Кремний | С |

| Марганец | Г |

| Фосфор | П |

| Титан | Т |

| Медь | Д |

| Никель | Н |

| Хром | Х |

| Цирконий | Ц |

| Бор | Р |

| Бериллий | Л |

| Ванадий | Ф |

| Алюминий | Ю |

| Титан | Т |

| Молибден | М |

| Кобальт | К |

| Азот | А |

| Селен | Е |

| Ниобий | Б |

В легированные сплавы в редких случаях добавляют и редкоземельные элементы – иттрий, лантан и другие. Таблица, как вы видите, не содержит литеры для расшифровки каждого из них. Все редкоземельные добавки маркируются одной буквой – Ч. Таким образом, таблица помогает нам разобраться, какой химэлемент имеется в конкретной марке сплава. А цифра, стоящая после буквы, показывает, сколько (в среднем) его содержится в стали. Обратите внимание на следующие нюансы маркировки:

- Самые первые цифры (их две) в маркировке говорят о содержании (в сотых частях процента) углерода.

- При содержании элемента в ЛС не более 0,99 % цифру за литерой никогда не ставят.

- В быстрорежущих сталях цифра после обозначения вольфрама указывает на его содержание в целых долях процента. Хрома в таких сплавах, кстати сказать, всегда содержится около 4 %.

- В шарикоподшипниковых сплавах цифра после литер ШХ указывает на наличие в них хрома в десятых частях процента.

- Если в конце маркировки стоит две литеры А, перед нами особо чистая (по включениям фосфора и серы) ЛС.

Давайте для примера расшифруем несколько популярных марок легированных сплавов. Полученные знания и таблица помогут нам в этом:

Читайте также: