Конструкционной улучшаемой является сталь

Обновлено: 14.05.2024

Во многих случаях от конструкционных сталей требуется оптимальное сочетание хорошей твёрдости с достаточной вязкостью сердцевины. Такой структурой обладают улучшаемые стали, как легированные, так и нелегированные. Их характерная особенность – содержание углерода в диапазоне 0,3…0,6%. Само улучшение представляет собой процесс комбинированной термической обработки, который включает закалку с последующим высоким отпуском, благодаря которому в структуре материала, наряду с аустенитом и мартенситом присутствует также значительное количество пластичного сорбита.

- Сущность процесса улучшения

- Используемые технологии

- Прокаливаемость

- Хладноломкость

- Механические свойства после улучшения

- Сферы применения

Классификация и марки улучшаемых сталей

По условиям эксплуатации такие стали используются для ответственных деталей зубчатых передач – шестерён, валов-шестерён, зубчатых колёс, которые функционируют в условиях как обычных, так и циклических знакопеременных нагрузок.

Эксплуатационная стойкость может быть достигнута сочетанием двух схем термической обработки: упрочнением поверхностного слоя (закалка, причём не только пламенная, но и электрическая, с применением токов высокой частоты) при пластично-вязком внутреннем слое, который является своеобразной подложкой для поверхностных объёмов.

- Конструкционные среднеуглеродистые (35, 45) по ГОСТ 1060-2012;

- Легированные (преимущественно хромом, никелем и/или молибденом) среднеуглеродистые конструкционные марок 18ХГТ, 45Х, 40ХН, 45ХНМ, 35ХМ по ГОСТ 4543-91;

- Быстрорежущие типа Р9 или Р18 по ГОСТ 19265-73, применяемые для производства металлорежущей оснастки;

- Рессорно-пружинные средней упругости, например, 65Г по ГОСТ 14959-2016, которые используются для изготовления катков опорно-поворотных устройств грузоподъёмных кранов, или пружинных шайб ответственного назначения.

Сущность процесса улучшения

На первой стадии процесса улучшаемое изделие подвергается отжигу, цель которого – снять возможные внутренние напряжения. Диапазон температур отжига колеблется от 680…720 0 С (для инструментальных сталей) до 800…900 0 С – для конструкционных. С ростом процентного содержания углерода температуру отжига снижают.

Закалка проводится при тех же режимах, что и для одностадийных упрочняющих операций термообработки (от 900 до 1200 0 С), но после закалки обязательно следует высокий отпуск, температура которого не должна быть ниже 500…700 0 С.

Термообработке поддаются улучшаемые конструкционные стали, для работы которых необходимо сочетание прочности и вязкости, что обеспечивает такая результирующая структурная составляющая как сорбит. Представляя собой зернистый перлит с наличием некоторого количества остаточного аустенита, структура сорбита обязательна именно в поверхностных и подповерхностных слоях.

Для улучшения структуры и уменьшения деформации при термообработке закалку проводят в масле. Это снижает коробление (особенно в деталях, резко неравномерных по своему поперечному сечению) и способствует повышению точности улучшаемых изделий.

Отпуск чаще всего производится на спокойном воздухе при температуре 580…650 0 С.

- Среди эксплуатационных преимуществ процесса улучшения:

- Максимально возможная твёрдость после закалки;

- Высокая ударная вязкость;

- Однородность свойств по всем направлениям;

- Малая чувствительность к знакопеременным нагрузкам.

Важнейшее значение для соблюдения технологии улучшения имеет режим отпуска, влияющий на твёрдость детали. Отпуск пружинных сталей ведётся при 450…550°C, итоговая твёрдость не превышает 42…45 HRC. С повышением температуры отпуска до 550…650 0 С твёрдость достигает 62…65 HRC, что характерно для быстрорежущих сталей.

Закалка при улучшении обычно выполняется в печах, оснащённых опцией защитного газа. Защитный газ предотвращает окисление поверхности во время термообработки, что важно для высокотемпературных термических печей периодического действия.

Для некоторых видов улучшаемых изделий большое значение имеет время выдержки при температуре отпуска; увеличенное время выдержки будет соответствовать более высокой температуре.

В зависимости от марки стали в определенных температурных интервалах может возникать такое опасное явление, как отпускная хрупкость. Области отпускной хрупкости устанавливаются по данным марочников сталей.

Используемые технологии

Преимущественное распространение получили три варианта улучшения:

- Закалка при повышенной температуре (в расплавленной соли или в горячем масле), которая способствует существенному снижению деформации деталей. Этот процесс используется в основном для легированных сталей и деталей с резкими перепадами сечений;

- Аустенитизация – вариант, реализуемых для изделий с тонкими профилями. Используется для большинства марок средне- или высокоуглеродистых сталей, а также для габаритных деталей, изготовленных из легированных сталей. Аустенитизация требует высокотемпературной закалки и выдержки, обычно в расплаве соли, но зато минимизирует риск искажения формы, а образующаяся структура не требует последующего отпуска;

- Закалка от обычных температур в воде или масле, но с последующим двухступенчатым отпуском: вначале при более высоких, а затем - при более низких температурах. Применяется для рессорно-пружинных сталей, у которых формирование сорбита отпуска затруднено.

Для улучшаемых инструментальных сталей вместо отпуска проводят отжиг, при этом температуру закалки (по сравнению с рекомендуемой) увеличивают на 20…30 0 С. Такую термообработку предусматривают после черновых металлорежущих операций.

Какая сталь – улучшаемая? Такой вопрос часто задают термисты, учитывая, что класс улучшаемых при термической обработке изделий чётко не выражен. По современным воззрениям, в расчёт преимущественно принимаются два критерия – прокаливаемость и хладноломкость.

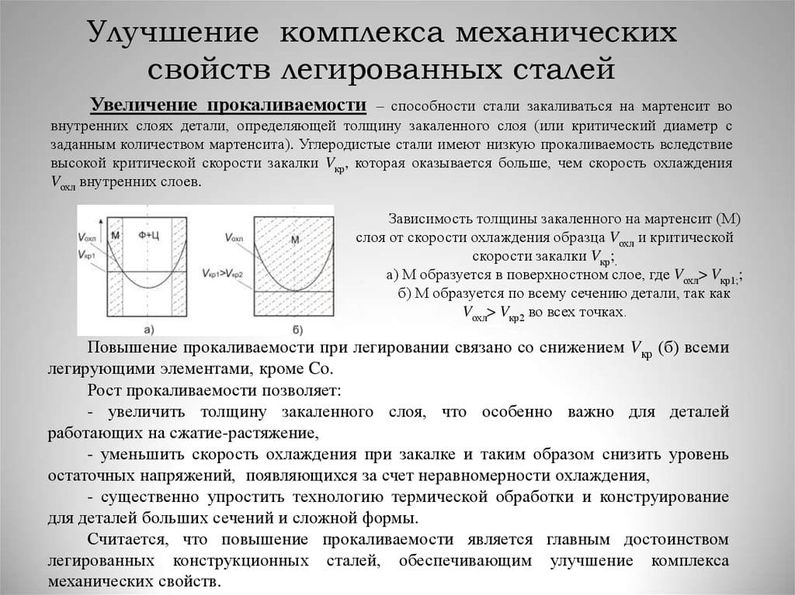

Прокаливаемость

Каждая сталь имеет «предельный» размер сечения, выше которого невозможно достичь полной закалки (повышения твёрдости). Для обеспечения оптимальных свойств сечения требуется либо материал более высокого качества, либо повышение скорости охлаждения, возможно, даже с использованием охлаждающих сред с пониженной температурой (охлаждение в сплошном потоке).

Однако более высокая скорость закалки всегда увеличивает риск деформации или растрескивания, а быстрое охлаждение снижает ударную вязкость.

На прокаливаемость влияют следующие факторы:

- Процентное содержание алюминия и азота. Некоторые углеродистые и низколегированные стали содержат более 0,3… 0,5 % алюминия (добавляется для раскисления), что снижает твёрдость после закалки. Таким же является и влияние азота;

- Наличие неконтролируемой атмосферы внутри закалочной печи. В печах с защитной атмосферой прокаливаемость всегда повышается;

- Наличие в химическом составе никеля и хрома, при высоких температурах закалки уменьшает глубину закалённого слоя, а при повышении скорости охлаждения способствует отпускной хрупкости. Чтобы сохранить требуемую сорбитную структуру, отпуск ведут при максимально возможных температурах. Если показатели твёрдости неудовлетворительны, прибегают к нагартовке в холодном состоянии.

Для сталей с повышенным содержанием углерода (быстрорежущих) на прокаливаемость влияет также поверхностное обезуглероживание.

Хладноломкость

Хладноломкость представляет собой явление пониженной пластичности материала при комнатных температурах. Опасность заключается в том, что внешне заготовка выглядит обычной, но при механической обработке коробится, а затем растрескивается. Особенно большой вред наносит хладноломкость деталям с тонкими рёбрами и полотнами, которые изготовлены из высокоуглеродистых сталей.

Для снижения эффекта хладноломкости требуется увеличить вязкость материала изделия. Критерием служит параметр интенсивности падения ударной вязкости, который называется температурой перехода из пластичного в хрупкое состояние. Обычно этот показатель составляет около -75°C. Падение вязкости с температурой происходит тем интенсивнее, чем больше углерода в стали.

На хладноломкость влияет также наличие мартенситной структуры, а также повышенный процент серы и фосфора в жимсоставе. Если изменить режим улучшения невозможно, следует либо заменить материал, либо конструктивным образом избавиться от участков, имеющих тонкие и острые кромки.

Механические свойства после улучшения

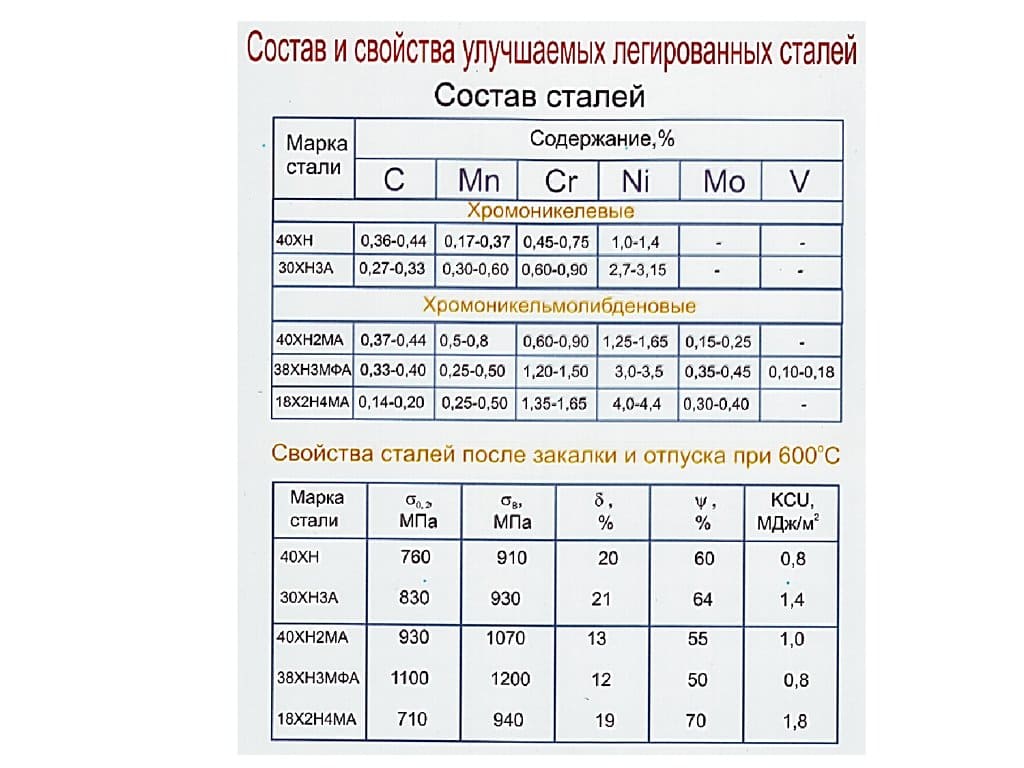

Для некоторых, наиболее употребительных марок сведены в таблицу:

Сферы применения

Улучшаемыми являются стали, из которых производят:

- Ответственные детали тяжелонагруженных зубчатых и реечных передач, работающие в условиях ударных и реверсивных нагрузок;

- Изделия с тонкими полотнами и поперечными сечениями, которые существенно разнятся по зонам;

- Металлорежущий инструмент с острыми кромками, преимущественно из быстрорежущих сталей;

- Контрольно-измерительные приспособления повышенной точности;

- Средненагруженные рессоры и пружины.

Улучшению подвергают и другую продукцию из среднеуглеродистых сталей, для которых важно иметь сорбитную микроструктуру.

Улучшаемые углеродистые и легированные стали (состав, марки, свойства, термическая обработка, применение).

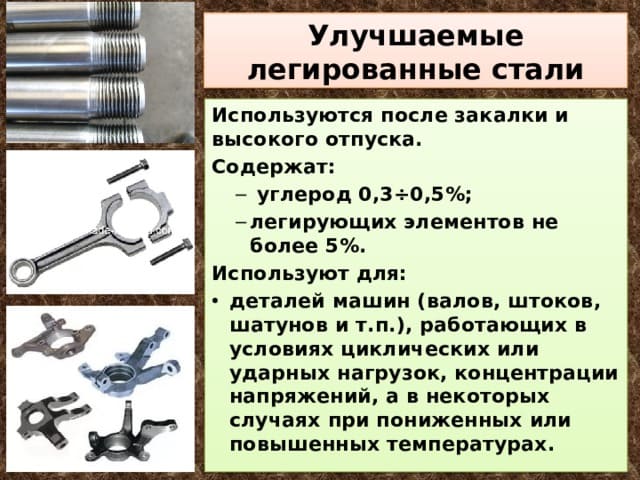

Улучшаемыми конструкционными сталями называют среднеуглеродистые стали, содержащие 0,3—0,5 % углерода и легирующие элементы обычно в количестве не более 5 %, которые используют после операции так называемого «улучшения», состоящей из закалки и высокого отпуска. Закалку таких сталей обычно проводят в масле. Температура отпуска составляет 550—650 °С.

После термообработки улучшаемые стали имеют структуру, хорошо воспринимающую ударные нагрузки.

Улучшаемые стали имеют высокую прочность, вязкость, малую чувствительность к концентраторам напряжений и хорошую прокаливаемость.

Обычное содержание кремния в улучшаемых сталях составляет 0,17—0,37%, марганца — 0,5—0,8 %, и менее 0,035% фосфора и серы.

К этой группе относятся:

углеродистые стали марок 35, 40, 45;

хромистые стали марок 30Х, 40Х;

хромистые стали, дополнительно легированные еще одним или двумя элементами: 30ХМ, 40ХГ, З0ХГТ

хромансили 20ХГС, ЗОХГС

хромоникелевые стали, содержащие до 1,5 % Ni: 40ХН, 40ХНМ

комплекснолегированные стали, содержащие 3—4 % Ni; 38ХНЗМ, 38ХНЗМФА.

Из сталей этой группы изготовляются сложные по конфигурации детали, подвергаемые ударным нагрузкам. Их недостаток состоит в склонности к флокенообразованию и трудности обработки резанием.

Назначение легирующих элементов.

Основным легирующим элементом является хром (0,8…1,2)%. Он повышает прокаливаемость, способствует получению высокой и равномерной твердости стали. Порог хладоломкости хромистых сталей - (0…-100)oС.

Дополнительные легирующие элементы.

Бор - 0.003%. Увеличивает прокаливаемость, а такхе повышает порог хладоломкости (+20…-60 oС.

Марганец – увеличивает прокаливаемость, однако содействует росту зерна, и повышает порог хладоломкости до (+40…-60)oС.

Титан (~0,1%) вводят для измельчения зерна в хромомарганцевой стали.

Введение молибдена (0,15…0,46%) в хромистые стали увеличивает прокаливаемость, снихает порог хладоломкости до –20…-120oС. Молибден увеличивает статическую, динамическую и усталостную прочность стали, устраняет склонность к внутреннему окислению. Кроме того, молибден снижает склонность к отпускной хрупкости сталей, содержащих никель.

Ванадий в количестве (0.1…0.3) % в хромистых сталях измельчает зерно и повышает прочность и вязкость.

Введение в хромистые стали никеля, значительно повышает прочность и прокаливаемость, понижает порог хладоломкости, но при этом повышает склонность к отпускной хрупкости (этот недостаток компенсируется введением в сталь молибдена). Хромоникелевые стали, обладают наилучшим комплексом свойств. Однако никель является дефицитным, и применение таких сталей ограничено.

Значительное количество никеля можно заменить медью, это не приводит к снижению вязкости.

При легировании хромомарганцевых сталей кремнием получают, стали – хромансиль (20ХГС, 30ХГСА). Стали обладают хорошим сочетанием прочности и вязкости, хорошо свариваются, штампуются и обрабатываются резанием.Кремний повышает ударную вязкость и температурный запас вязкости.

Добавка свинца, кальция – улучшает обрабатываемость резанием. Применение упрочнения термической обработки улучшает комплекс механических свойств.

Распределение легирующих элементов в стали.

Легирующие элементы растворяются в основных фазах железоуглеродистых сплавов ( феррит, аустенит, цементит), или образуют специальные карбиды.

Растворение легирующих элементов в происходит в результате замещения атомов железа атомами этих элементов. Эти амомы создают в решетке напряжения, которые вызывают изменение ее периода.

Изменение размеров решетки вызывает изменение свойств феррита – прочность повышается, пластичность уменьшается. Хром, молибден и вольфрам упрочняют меньше, чем никель, кремний и марганец. Молибден и вольфрам, а твкже кремний и марганец в определенных количествах, снижают вязкость.

В сталях карбиды образуются металлами, расположенными в таблице Менделеева левее железа (хром, ванадий, титан), которые имеют менее достроенную d – электронную полосу.

В процессе карбидообразования углерод отдает свои валентные электроны на заполнение d – электронной полосы атома металла, тогда как у металла валентные электроны образуют металлическую связь, обуславливающую металлические свойства карбидов.

При соотношении атомных радиусов углерода и металла более 0,59 образуются типичные химические соединения: Fe3C, Mn3C, Cr23C6, Cr7C3, Fe3W3C – которые имеют сложную кристаллическую решетку и при нагреве растворяются в аустените.

При соотношении атомных радиусов углерода и металла менее 0,59 образуются фазы внедрения: Mo2C, WC, VC, TiC, TaC, W2C – которые имеют простую кристаллическую решетку и трудно растворяются в аустените.

Все карбиды обладают высокой твердостью и температурой плавления.

Значений букв в названии:

А – азот М - молибден

Ю – алюминий Н - никель

Р - бор Б - ниобий

Ф- ванадий С - селен

В - вольфрам Т - титан

К - кобальт У - углерод

С - кремний П - фосфор

Г – марганец X - хром

Д - медь Ц - цирконий

Улучшаемые стали

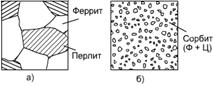

Улучшаемыми сталями называют среднеуглеродистые конструкционные стали (0,3—0,5 % С), подвергаемые закалке и последующему высокотемпературному отпуску. После такой термической обработки стали приобретают структуру сорбита, хорошо воспринимающую ударные нагрузки.

Углеродистые улучшаемые стали (стали 35, 40, 45 и 50) обладают небольшой прокаливаемостью (до 10 мм), поэтому механические свойства с увеличением сечения изделия понижаются. Для мелких деталей после термической обработки получаютσв = 600…700 МПа и KCU = 0,4…0,5 МДж/м 2 . Если от деталей требуется более высокая поверхностная твердость (шпиндели, валы, оси и т. д.), то после закалки их подвергают отпуску на твердость HRC 40—50. Для получения высокой поверхностной твердости используют закалку ТВЧ (шестерни, коленчатые валы, поршневые пальцы и т. д.).

Для получения высоких механических свойств в деталях сечением более 25—30 мм применяют легированные стали, которые обладают большей прокаливаемостью, более мелким зерном, их критическая скорость закалки меньше, следовательно, меньше закалочные напряжения, выше устойчивость против отпуска.

Отсюда их основное преимущество перед углеродистыми конструкционными сталями — лучший комплекс механических свойств: выше прочность при сохранении достаточной вязкости и пластичности, ниже порог хладноломкости.

Большинство легированных конструкционных сталей относится к перлитному классу.

При создании легированных сталей всегда учитывают стоимость легирующего элемента и его дефицитность.

Основным легирующим элементом в конструкционных сталях является хром, содержание которого обычно составляет 0,8— 1,1 %; марганца в сталях до 1,5 %; кремния 0,9—1,2 %; молибдена 0,15—0,45 %; никеля 1—4,5 %. Общая сумма легирующих элементов не превышает 3—5 %.

Все перечисленные элементы, кроме никеля, увеличивая прочность стали, понижают ее пластичность и вязкость. Никель является исключением — он оказывает особенно положительное влияние на свойства стали, увеличивая ее прочность, не понижая пластичность и вязкость. Кроме того, никель понижает порог хладноломкости. Поэтому стали, содержащие никель, особенно ценны как конструкционный материал.

Кроме названных элементов, в конструкционные стали для деталей машин вводят около 0,1 % V, Ti, Nb, Zr для измельчения зерна. Введение 0,002—0,003% В увеличивает прокаливаемость.

Улучшаемые стали можно условно разделить на несколько групп.

Широко применяют стали, легированные хромом, особенно стали марок40Х, 45Х.Для увеличения прокаливаемости в них иногда добавляют бор (сталь40ХР). Увеличение прокаливаемости (в сечении до 40 мм) достигается и добавлением в хромистыестали около 1 % Мп: 30ХГ, 40ХГ, 40ХГР и др. Для уменьшения склонности хромистых сталей к отпускной хрупкости II рода вводят 0,15—0,25 % Мо.

Хромомарганцевые стали20ХГС, 25ХГС, ЗОХГС,называемыехромансиль,легированы хромом, кремнием и марганцем, т. е. не содержат дефицитных легирующих элементов. Эти стали обладают хорошей свариваемостью и прочностью, например, сталь30ХГСпосле термической обработки имеетσв= 1650 МПа при KCU = 0,4 МДж/м2. Недостаток этих сталей — склонность к отпускной хрупкости II рода и к обезуглероживанию поверхности при нагреве.

Чем больше размер детали, сложнее ее конфигурация, выше напряжения, возникающие в ней в процессе работы, тем с большим количеством никеля применяют сталь для ееизготовления:40ХНМ, 30ХН2МФ, 38ХНЗМФи т. д.

Молибден и вольфрам вводят в состав сталей также для уменьшения склонности к отпускной хрупкости. На рис. 152 приведена диаграмма, позволяющая выбрать нужную марку стали, в зависимости от заданных прочности и размеров сечения.

20 40 60 80 100 120

А, мм

Рис. 152. Диаграмма для выбора марок конструкционной стали в зависимости от заданной прочности и размеров сечения

Основные марки улучшаемых конструкционных сталей

Термин «улучшаемые» сформировался от способа термической обработки – «улучшение». Это значит, что свойства этих сталей (прочность, ударную вязкость, усталостную прочность) можно варьировать (улучшать) в широких пределах термической обработкой, заключающейся в закалке и последующем высокомили среднем отпуске.

Это, как правило, среднеуглеродистые (0,25-0,6% С), малолегированные (£ 3% легирующих элементов в сумме) или среднелегированные (3-10 % легирующих элементов) стали (табл. 1).

| I углеродистые стали ГОСТ 1050-74 | II малолегированные стали ГОСТ 4543-71 | III среднелегированные стали ГОСТ 4543-71 |

| 30, 35 | 30Г, 50Г, 60Г, 65Г | 38ХН3А |

| 40, 45 | 30Х, 40Х | 38Х2МЮА |

| 50, 55 | 30ХМ, 40ХМ | 40ХН2МА |

| 60, 65 | 50Г2, 50ХФА | 38ХН3МФА |

| 30ХГСА, 40ХМФА | 45ХН2МФА |

Улучшаемые стали в конструкциях должны обеспечивать необходимые показатели прочности (sв – предел прочности; s0.2 – предел текучести), пластичности (d% - относительное удлинение; Y% - поперечное сужение), усталостной прочности - s -1 ; ударной вязкости – КСU; твердости НВ, НRс по всему сечению детали.

Основными принципами при выборе марки улучшаемой конструкционной стали являются следующие показатели:

1. Наличие концентраторов напряжений, динамических нагрузок и пониженных температур определяет необходимость легирования элементами, снижающими температуру перехода в хрупкое состояние, например, никелем.

2. Выбор марки стали (степени легированности) определяется размером термически обрабатываемых заготовок (прокаливаемостью).

3. Уровень требуемой прочности достигается термической обработкой.

Основным параметром, по которому выбирается марка улучшаемой стали является прокаливаемость (критический диаметр), так как механические свойства в случае прокаливаемости у сталей разных марок этой группы отличаются незначительно.

Стали этой группы подвергают обычно (улучшению) закалке в масле и высокому отпуску (600 °C).

На рис. 2 представлена схема микроструктуры стали 40Х, после отжига и после улучшения.

Рис. 2. Схема микроструктуры стали 40Х

а) после отжига, б) после закалки и высокого отпуска

Стали, подвергаемые термическому улучшению, широко применяют для изготовления различных деталей, работающих в сложных напряженных условиях (при действии разнообразных нагрузок, в том числе переменных и динамических). Стали, приобретают структуру сорбита, хорошо воспринимающую ударные нагрузки. Важное значение имеет сопротивление хрупкому разрушению.

Улучшению подвергаются среднеуглеродистые стали с содержанием углерода 0,30-0,50 %.

Улучшаемые углеродистые стали 35, 40, 45 дешевы, из них изготавливают детали, испытывающие небольшие напряжения (сталь 35), и детали, требующие повышенной прочности (стали 40, 45). Но термическое улучшение этих сталей обеспечивает высокий комплекс механических свойств только в деталях небольшого сечения, так как стали обладают низкой прокаливаемостью. Стали этой группы можно использовать и в нормализованном состоянии.

Детали, требующие высокой поверхностной твердости при вязкой сердцевине (зубчатые колеса, валы, оси, втулки), подвергаются поверхностной закалке токами высокой частоты. Для снятия напряжений проводят низкий отпуск.

2.3. Влияние элементов на полиморфизм железа

Все элементы, которые растворяются в железе, влияют на температурный интервал существование его аллотропических модификаций (А3= 911 o С, А4=1392 o С).

В зависимости от расположения элементов в периодической системе и строения кристаллической решетки легирующего элемента возможны варианты взаимодействия легирующего элемента с железом. Им соответствуют и типы диаграмм состояния сплавов системы железо – легирующий элемент (рис. 3).

Большинство элементов или повышают А4 и снижают А3, расширяя существовавшие g–модификации (рис. 3. а), или снижают А4 и повышают А3, сужая область существования g–модификации (рис. 3. б).

Рис. 3 Схематические диаграммы состояния Fe – легирующий элемент. а – для элементов, расширяющих область существования –модификации; б – для элементов, сужающих область существования –модификации

Большинство элементов образуют с железом твердые растворы замещения. Они растворяются в железе и влияют на положение точек А3 и А4, определяющих температурную область существования a и g -железа.

Если легирующие элементы имеют решетку ОЦК, то они ¯А4, А3, ГЦК А4, ¯А3.

По характеру влияние на полиморфные превращения легирующие элементы можно разделить на две группы:

•1 группа - элементы (Cr, W, Mo, V, Si, Al и др. имеющих ОЦК решетку), достаточное содержание которых обеспечивает существование в сталях при всех температурах легированного феррита.Такие сплавы называют Ферритными.

Они понижают А4 и повышают А3, следовательно при определенной концентрации (точка У) А1 и А3 сливаются и область g фазы замыкается. При содержании легирующего элемента больше У сплавы состоят из твердого раствора легирующего элемента в a - железе.

• 2 группа - элементы (Ni, Mn и др. имеющих ГЦК решетку), стабилизирующие при достаточной концентрации легированный аустенит при всех температурах. Такие сплавы называют Аустенитными. Сплавы, только частично претерпевающие превращение g—>a, называются, соответственно, полуаустенитнымиили полуферритными.группа (расширяющих область) Ni и Mn, которые понижают t (температуру) точки А3 и повышают А4. Расширяется на диаграмме gфаза и сужается a - фаза (рис. 3.а.).

Аустенитные и ферритные сплавы не имеют превращений при нагреве и охлаждении.

Читайте также: