Листовая сталь с футеровкой

Обновлено: 26.04.2024

Наша компания предлагает производство стальных емкостей с футеровкой внутренних поверхностей. Футеровка емкостей предотвращает контакт стенки с агрессивной или абразивной средой, а также и предохраняет хранящиеся жидкости от загрязнения частицами материала стенок.

Как известно футеровкой называют специальную отделку, как правило металлических элементов, с целью обеспечить или повысить стойкость их поверхностей от возможных механических или коррозионных повреждений.

До сих пор мы писали о футеровке элементов механизмов и приспособлений, применяемых в горно-металлургической промышленности, где проблема защиты оборудования, связанного с перегрузкой и перевозкой различных материалов весьма актуальна.

Кроме оборудования наша компания обладает технологиями и производственной базой позволяющими производить футеровку емкостей, а именно внутренних поверхностей их металлических корпусов для предотвращения контакт с агрессивной или нейтральной средой с абразивными примесями.

Футеровка емкостей также обеспечивает защиту стенок от разрушения при воздействии химических растворов, абразивных материалов присутствующих в хранимых жидкостях и предохраняет сами жидкости от загрязнения продуктами растворения материала стенок емкостей.

При футеровке емкостей, предназначенных для хранения и обработки сыпучих материалов, осуществляется защита их корпусов от механического и ударного воздействий, износа и устранения эффектов налипания и примерзания обрабатываемых материалов.

Футеровка емкостей возможна с использование различных материалов, с учетом их стойкости к той среде, в которой футерованное оборудование работает.

Для защиты стенок ваших емкостей мы можем предложить:

- футеровку емкостей высокомолекулярным пластиком,

- футеровку емкостей полиуретаном,

- футеровку емкостей полипропиленом,

- футеровку емкостей фторопластом,

- футеровку емкостей резинами типа МБС, ТМКЩ или TRELLEX,

- футеровку керамической плиткой,

- футеровку металлическую HARDOX,

- другие футеровочные материалы в зависимости от условий эксплуатации и бюджета предприятия.

Подготовка стальной поверхности перед футеровкой емкости.

Подготовка стальной поверхности емкости к футеровке один из важнейших этапов работ, поэтому желательно ее проведение только после окончания всех монтажных, сварочных работ и проведения гидравлических испытаний емкости.

Стальная поверхность емкости (отдельного элемента емкости) зачищается от заусенцев, острых кромок, сварочных брызг, прожогов, остатков флюса и т.п. При проведении очистных работ особое внимание обращается на очистку сварных швов, раковин, оспин и труднодоступных мест.

Если футеровка происходит непосредственно на емкости ее поверхность тщательно зачищается от грязи, влаги, наледи, остатков продукта или масел с использованием растворителей на основе бензина, уайт-спирита, ацетона.

Отличным способом очистки стальной поверхности перед установкой футеровки емкости является абразивная струйная очистка. Дополнительно она обеспечивает создание шероховатости поверхности емкости для обеспечения максимальной адгезии футеровки с защищаемой поверхностью.

В труднодоступных местах или в случаях, когда применение установок для абразивной струйной очистки затруднено, работа по очистке поверхности емкости перед футеровкой может быть выполнена с применением ручных угло-шлифовальных машин.

Следующий этап работ – обдув очищенной абразивами поверхности струей сжатого воздуха и, при необходимости, обезжиривание при помощи мягкой волосяной щетки, смоченной бензином-растворителем, затем окончательное обезжиривание путем осушения до полного удаления паров растворителя.

В случае отпотевания стальной поверхности емкости после очистки, перед нанесением футеровки её осушают нагретым воздухом до удаления влаги и вновь обезжиривают растворителем.

Футеровка емкостей полиуретаном или полипропиленом

Материалы для футеровки емкостей, такие как полиуретан или полипропилен обладают низкой плотностью, высокой стойкостью к химическому воздействию, имеют большой предел прочности, высокую водостойкость, и, что очень важно, хорошо обрабатываются и поддаются соединению нагревом (сварке).

Полиуретан или полипропилен, используемые для футеровки емкостей имеют большую вязкость и прочность, отлично обрабатываются и поддаются корректировке при работе, имеют хорошие тепло – и электроизоляционные характеристики, устойчивы к радиоактивным материалам.

Выбор защитного материала при футеровке емкости обуславливается свойствами жидкости или того материала, который будет храниться или транспортироваться в емкости. При необходимости защиты от высокой температуры используется один вид, при хранении химически активного вещества — другой.

Если емкость небольшая, то футеровку ее внутренней поверхности можно произвести непосредственно на заводе изготовителе, как одним из этапов производства стальной емкости. В этом случае гораздо легче обеспечить соблюдение технологического процесса изготовления емкости.

Футеровку емкости большого размера приходится производить в два этапа. Вначале производится раскрой заготовок для футеровки нужного формата, после чего полученные части доставляются к месту футеровки (замены футеровки) и монтируются на поверхности емкости и свариваются между собой.

Футеровка емкостей гуммированием или обрезинивание.

Гуммирование поверхностей емкостей, в целом служит той же цели, что и гуммирование отдельных деталей. Но все же работа с емкостями имеет некоторую специфику в технологическом процессе.

При выполнении работ по футеровке емкостей гуммированием мы применяем обрезинивание защищающее поверхность металла. Это необходимо в случаях, когда производится хранение загрязнённых жидких сред или химических растворов, подвергающих стенки емкости коррозии и абразивному износу.

Резиновые смести которые используются для футеровки емкостей для создания хорошей адгезии между металлом и защитным материалом требуют специальной подготовки поверхности подвергающейся гуммированию.

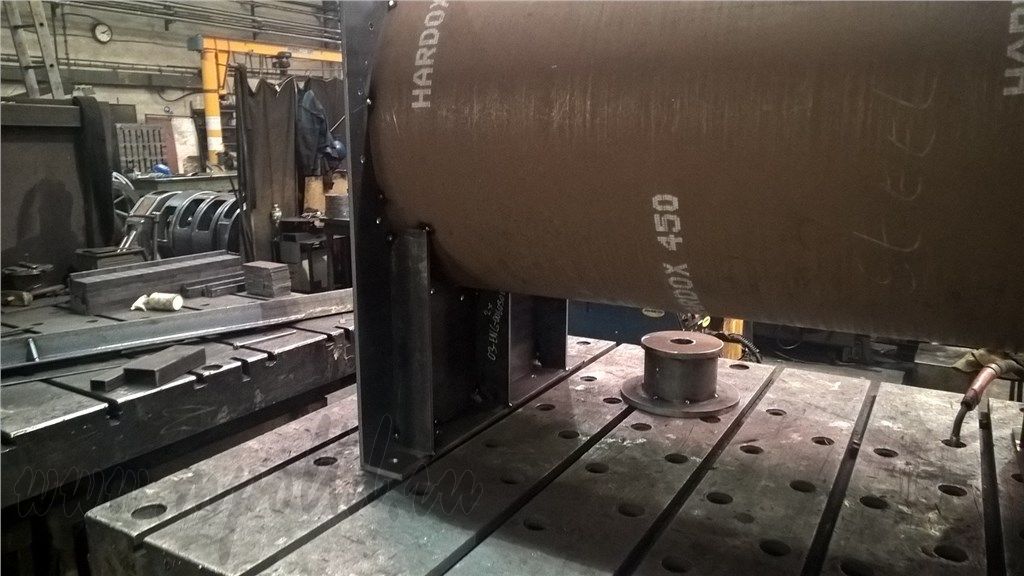

Футеровка емкостей сталью HARDOX

Hardox (Хардокс) износостойкая сталь импортного производства. Ее рецептуру разработали специалисты шведской фирмы SSAB Oxelosund AB. Детали емкостей, футерованные сталью Хардокс, в любых тяжёлых условиях эксплуатации показывают себя наилучшим образом.

Благодаря широкому диапазону значений твёрдости, толщины и ширины листов стали Хардокс, всегда можно подобрать параметры футеровки емкости, обеспечивающие оптимальные рабочие характеристики и долговечность. В линейку продукции Hardox входит оригинальный листовой прокат любой толщины в диапазоне 0,7 - 160 мм (0,027 6,25 дюйма).

Сталь Хардокс одна из лучших среди износостойких сталей, она обладает при этом стабильно высокой и равномерной твердостью по всей толщине листа. Ее отличают высокая прочность и чрезвычайная устойчивость к различным видам износа (при трении и ударе, при трении скольжения, при деформационном износе), значительно превосходящие другие свариваемые стали.

Hardox высокопрочная сталь для футеровки - МашПром-Эксперт

Завод металлоконструкций предлагает футеровку оборудования сталью Hardox (Хардокс). Сталь Хардокс - это один из лучших видов износостойкой стали. Футеровка Хардокс отличается высокой прочностью и хорошими эксплуатационными свойствами и отлично зарекомендовала себя при применении в горной и дорожно-строительной отраслях.

Футеровка оборудования для повышения износостойкости.

В результате применения футеровки нашего завода оборудование, работающее в жестких условиях эксплуатации, подвергаемое механическим, термическим, физическим и химическим воздействиям получает дополнительную защиту. Завод предлагает для горно-металлургической промышленности футеровку, необходимую для защиты элементов и деталей оборудования, связанного с погрузкой и транспортировкой абразивных материалов, от ударных, истирающих и налипающих воздействий.

В этой статье речь пойдет об особенностях футеровки оборудования высокопрочными материалами такими как специальная сталь Hardox (Хардокс). О других видах футеровки оборудования можно узнать в разделе «Футеровка оборудования» нашего сайта и по ссылкам на другие статьи в конце этой.

Немного о стали Hardox (Хардокс).

Hardox (Хардокс) износостойкая сталь импортного производства. Ее рецептуру разработали специалисты шведской фирмы SSAB Oxelosund AB. Детали оборудования футерованные сталью Хардокс в любых тяжёлых условиях эксплуатации показывают себя наилучшим образом.

Благодаря широкому диапазону значений твёрдости, толщины и ширины листов стали Хардокс, всегда можно подобрать параметры футеровки, обеспечивающие оптимальные рабочие характеристики и долговечность. В линейку продукции Hardox входит оригинальный листовой прокат любой толщины в диапазоне 0,7 160 мм (0,027 6,25 дюйма), а также трубы и круглый прокат.

Ударная вязкость стали Хардокс, т.е. ее способность поглощать энергию, передающуюся при ударной нагрузке так же лучшая среди сравниваемых сталей в своем классе. Например у стали марки Хардокс 450 показатель ударной вязкости равен 45 кДж, что превышает на 11 % показатели других конструкционных сталей, имеющих твердость 400 НВ.

Отсюда следует, что применение сталей Хардокс для футеровки оборудования и деталей, предназначенных для ответственных работ, экономически выгодно и позволяет значительно продлевать их сроки эксплуатации.

Основное принципиальное отличие от других известных и широко распространенных износостойких сталей, таких как 110Г13Л или 23ХГС2МФЛ в значительно более низком содержании легирующих элементов, благодаря чему Хардокс хорошо сваривается и обрабатывается.

Высокая твердость стали Хардокс обеспечивается применением специальной технологии при закалке листов. Особенность технологии закалки Хардокс заключается в быстром охлаждении прокатанного листа, без последующего отпуска. Закалка таким образом позволяет получить мелко зернистую структуру металла.

Футеровка Hardox (Хардокс) на нашем заводе

Завод применяет высокопрочную сталь Хардокс для футеровки оборудования эксплуатируемого на предприятиях горно - добывающей промышленности.

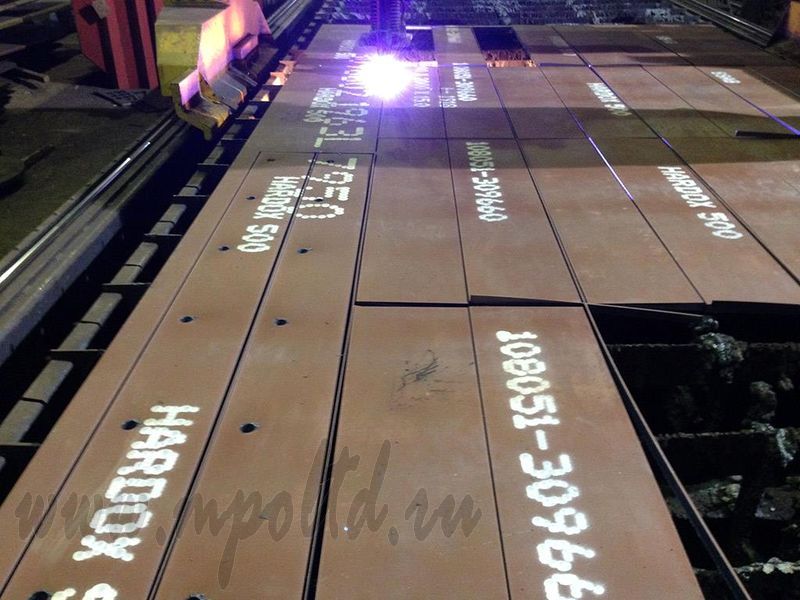

Листы стали Хардокс легко поддаются механической обработке. Стали Хардокс 400, 450, 500 могут обрабатываться на любых станках с применением хорошего инструмента. Лист Хардокс можно сверлить на радиально-сверлильном станке с повышенной жесткостью, используя высокопрочные кобальтовые сверла и зенкера.

Благодаря уникальным свойствам стали Хардокс их можно гнуть и даже с очень малым радиусом. Стабильные свойства и малые допуски на толщину листа Хардокс позволяют обеспечить высокую точность гибки.

Следуя рекомендациям завода - производителя пламенная резка листовой стали Хардокс производится также просто, как и резка обычной стали. В случае необходимости выполнить горячую резку предпочтение отдается лазерной или плазменной резки перед газопламенной.

Исключительные характеристики износостойкой листовой стали Хардокс сочетаются с прекрасной свариваемостью. Для сварки Хардокс между собой или с любым другим типом свариваемой стали подходит любой традиционный метод сварки.

Аналоги Hardox

Несмотря на то, что в настоящие время марка стали Hardox широко используется на заводах и предприятиях как износостойка сталь и уже завоевала серьезные позиции конкуренция в данном сегменте износостойких сталей достаточно высокая. В настоящие время мы также используем аналоги Хардекса для изготовления футеровок. По своим характеристикам аналогичные Хардексу стали как правило идентичны, но по стоимости они дешевле на 10-20 процентов. Данная скидка от стоимости стали hardox оправданна тем, что шведская компания вложила достаточно средств в стоимость бренда и рекламу своих сталей.

В настоящие время наши отечественные металлурги выпускают аналогичные стали на своих Российских и Европейских заводах. По свои качествам данные стали не уступают сталям шведского концерна. Также в восточное Европе есть заводы по выпуску сталей аналогичных марок Hardox которые готовы предоставлять скидки на свою продукцию, при этом качество изготовления находится на высоком уровне.

Если вы заинтересованы в изготовление деталей из высокопрочной стали для своих предприятий мы готовы дать вам сравнительный анализ стоимости изготовления изделий из аналогичных Хардексу сталей. Считаем, что экономия на стоимости металла в пределах 15-20 процентов является интересным предложением для потребителей.

На сегодня на рынке присутствуют марки стали, которые в отсутствие ударных нагрузок в несколько раз превосходят показатели по истиранию и абразива устойчивости по сравнению как с hardox, так и аналогичным маркам стали. Развитие новых технологий изготовления высокопрочных марок сталей каждый год предлагает новые решения для защиты оборудования от высоких нагрузок.

Заключение.

Специализируемся на защите (футеровке) оборудования от высоко абразивных, механических, химических воздействий с применением широкого выбора футеровочных материалов. Примеры выполненных работ вы можете просмотреть на нашем сайте.

Так о футеровке полиуретаном можно прочитать в статье « Футеровка полиуретаном», о камнелитой футеровке - в статье « Футеровка камнелитая (базальтовая)», о футеровке чугуном - в статье « Футеровка чугуном (высокопрочным, легированным)».

Внимательно отслеживаем все новые мировые тенденции по выпуску новых технологий и материалов для защиты оборудования от воздействия как механических, так и агрессивных сред для возможности применить данные материалы на нашем предприятии.

Девиз нашего завода «конструктивные решения» в полной мере отражает наш подход к решения самых сложных и нестандартных задач при выполнении работ для наших заказчиков.

Почему не плавится ковш и как мы учимся следить за жизнью футеровок

В одной из статей нашего блога мой коллега упоминал, что температура расплава в стальковше достигает ~1600 градусов Цельсия. В комментариях были вопросы, почему в таком случае сами ковши, которые, конечно, тоже сделаны из стали, не расплавляются. Отвечаю — все дело в футеровке – многослойной защите внутри ковша. На этом фото — одна из стадий ее изготовления.

Для полноты картины напомню, с чем сталкивается футеровка в течение своей короткой, но яркой жизни:

Под катом расскажу о самой футеровке и о новой системе учета всех ее многочисленных компонентов. Для нас это дело суперважное, ведь одна такая футеровка стоит примерно как моя квартира.

Прежде чем расскажу проекте, скажу немного о себе. Думаю, статья — это разговор (особенно на Хабре), и важно, чтобы и вы представляли собеседника, особенно, если учесть, что я явно выпадаю из статистики Хабр сообщества. Меня зовут Татьяна. На НЛМК я пришла инженером в 1976 году и большую часть жизни занималась проектировкой и внедрением информационных систем, а сейчас мне жутко интересно делать IT-проекты, учиться дальше и быть «в одной лодке» с молодой командой.

Возвращаюсь к теме.

Как вы уже поняли, если бы не футеровка, то ковш, в котором жидкая сталь перемещается от места выплавки до места разливки, при соприкосновении с плавкой сам превратился бы в жидкого терминатора. Футеровка – это защита внутренней части корпуса, сделанная из нескольких слоев различных огнеупорных материалов.

Устроена она приблизительно так:

Футеровка живет недолго – даже огнеупоры «спекаются». Срок службы одной кампании футеровки составляет около 500-600 плавок, от начала выпуска металла из конвертера в ковш и до полной ломки всех слоев футеровки после многократной эксплуатации. Рабочий слой футеровки, который непосредственно соприкасается с металлом, может продержаться порядка 90 плавок, после чего его необходимо заменить. Шлаковый пояс (верхние ряды рабочего слоя футеровки) ремонтируется в среднем через каждые 40-45 плавок.

И вот тут уже можно запутаться: футеровка одна, а слоев много и у всех разный срок службы, разные материалы и стоимость.

Тут видно, что по верхней кромке ковша идет бетонное кольцо, а чуть ниже шлаковый пояс из огнеупорного кирпича, который приходится заменять чаще всего.

Упрощенно, это как в квартире – косметический ремонт раз в 5 лет, капитальный раз в 20 лет – у каждого, естественно, свой бюджет, учет работ и материалов. Поэтому нам понадобилась дифференцированная система учета футеровок и всех элементов. Это и есть проект, о котором я хочу рассказать.

Для удобства небольшой словарик терминов, относящихся к нашему проекту:

Сталеразливочный ковш — специальная емкость, предназначенная для приема плавки из конвертера и транспортировки её на установку непрерывной разливки стали с дополнительной обработкой металла на агрегатах. На НЛМК такой ковш вмещает до 330 тонн расплавленной стали, а «малютки» в конвертерном цехе №1 — ни много ни мало 155 тонн.

Футеровка — последовательно устанавливаемые внутри ковша защитные слои, необходимые для разливки высокотемпературной стали.

Элемент футеровки — отдельный элемент футеровки (арматурный слой, защитный слой, рабочий слой стены, шлаковый пояс и т.д.), требующий отслеживания во время установки, ремонта и при учете затрат.

Ингредиент — материал, определяющий элемент футеровки и схему его изготовления. Списание расходных компонентов (кирпичи, мертель, бетон и т.д.) производятся именно для ингредиентов. Каждый ингредиент имеет специальное кодирование в справочнике материалов и начинается с символов SF7* или SFSK7* и для рабочего слоя имеет привязку к поставщику. Ингредиенты в системе выпускаются (производятся) с РР-заказов.

Компонент — материал, необходимый для получения ингредиента.

Кампания — жизненный цикл футеровки от момента ее изготовления до полного вывода из эксплуатации всех элементов (~500-600 плавок). Кампания определяется заменой самого первого слоя — арматурного.

MM — модуль системы SAP ERP «Управление материальными потоками».

РР — модуль системы SAP ERP – «Управление производством материалов».

РМ (ТОРО) — модуль системы SAP ERP «Техническое обслуживание и ремонты оборудования (ТОРО)».

Единица оборудования (ЕО) — отдельный физический объект в модуле ТОРО системы SAP. К «единицам» относятся перемещаемые элементы оборудования, которые могут устанавливаться на крупных узлах или в технических местах. При выпуске каждого ингредиента с РР-заказа автоматически создается единица оборудования, связанная с ингредиентом через серийный номер. Такая связь обеспечивает отслеживание каждого слоя (элемента) футеровки: когда он был запущен в эксплуатацию, когда выведен, его стойкость.

Заказ ТОРО — стандартный объект системы SAP, используемый для подробного планирования работ и потребностей материалов и фактического учета затрат. На заказах ТОРО для конкретных стальковшей планируется потребность ингредиентов с последующим автоматическим формированием РР-заказов на их производство, а также списание ингредиентов.

Материал, ОЗМ — основная запись материала, стандартный объект системы SAP, в котором хранится вся информация для управления материалом.

Как раньше считали стоимость футеровки

В масштабах огромного цеха (39 сталеразливочных ковшей емкостью 330 тонн, из которых 19 одновременно находятся в работе, а остальные — «переобуваются», то есть меняют футеровку, находятся в ремонте или на этапе подготовки) сложно отследить и проконтролировать расход футеровочных материалов на каждом конкретном ковше, сравнить данные по разным поставщикам и оценить экономическую эффективность ремонта.

- какие температуры она преодолевала;

- через какие плавки проходила;

- по каким агрегатам обработки металла прошла;

- временные интервалы маршрута и нахождения металла в ковше и т.д.

Здесь идет нанесение защитной обмазки рабочего слоя сталеразливочного ковша т.е. это еще дополнительная защита агентурного кирпича. Это новая технология, называется шоткретирование, и так делают не всегда.

От котлового метода к аналитике

Футеровка – это слоеный пирог, где каждый слой имеет свою стоимость. Если вы, к примеру, кулинар-бизнесмен, вам необходимо понимать, сколько стоит крем в третьем слое и нельзя ли его заменить на такой же «вкусный», но чуть дешевле. При этом «вкус» (в нашем случае — качество и стойкость материалов) необходимо постоянно мониторить, дабы быть уверенным, что «экономичный» ингредиент не хуже более дорогого. Нам тоже важно сравнивать производителей огнеупоров — как по стоимости, так и по износостойкости.

- В реальном времени получать детализированную информацию по текущему состоянию ковшей и футеровок.

- Определять экономическую эффективность ремонта/содержания футеровки.

- Уточнять затраты по каждому ковшу и периоду «работы» футеровок, включая их отдельные элементы.

- Отслеживать остатки материалов на складе.

- Получать подробную статистику по материалам от разных поставщиков и при расхождении с гарантированными показателями использовать цифровые данные в спорах.

- При ухудшении целевых показателей определять, на чьей стороне проблема: виноват поставщик или имеются технологические нарушения.

Процесс разработки системы

Проектирование

На этапе проектирования мы выбрали оптимальную концепцию реализации (выбор происходил между MES и SAP) и определили стоимость решения. Была проработана архитектура проекта, определен функциональный состав, просчитаны предварительный бюджет, ресурсные затраты, а затем — подготовлен план работ.

Старт проекта

Разработка проекта началась с обследования объектов: рабочая группа приходила в цех, изучала техническую и отчетную документацию, технологический процесс. Построить комплексную систему, имея только базовое представление о производстве, фактически невозможно. К работе были приглашены и внутренние эксперты, и внешние консультанты, имевшие опыт работы в сходных отраслях. В силу специфики наших задач, поручать разработку проекта внешней организации было крайне неэффективно, поэтому система была реализована целиком внутри компании.

Архитектурные особенности решения

Чтобы отслеживать взаимосвязь конкретных футеровок и ремонтных работ, в системе используются уникальные единицы оборудования. Каждый элемент футеровки «учитывается» для конкретного стальковша. Это позволяет анализировать нюансы и экспериментировать с материалами. Например, на один ковш ставим огнеупорный кирпич одного производителя, а на другой — другого и отслеживаем жизненный цикл, смотрим, сколько плавок выдержал ковш в данной футеровке и какой материал более стоек.

Чтобы создать единицу оборудования, необходимо сначала произвести элементы для нее. Для производства элементов используются основные записи материалов (ОЗМ) в виде ингредиентов. Чтобы корректно отразить это в системе, каждому элементу (слою футеровки) присваивается код ОЗМ – ингредиента, а затем ингредиенты и единицы оборудования связываются между собой по серийным номерам.

Система позволяет списать расходные материалы по всем ингредиентам. На каждый ингредиент автоматически формируется заказ для его производства, пользователю требуется только ввести объемы списания.

- красный — простаивает;

- желтый — готовится к запуску в производство, идет процесс изготовления футеровки;

- зеленый — работает.

- сводку по текущей активной кампании;

- элементы футеровки;

- ремонты шлакового пояса;

- конкретные заказы на каждый элемент и т.п.

Сложнее всего было добиться максимальной автоматизации действий пользователя. Поэтому была разработана управляющая программа в виде дерева стальковшей с набором функциональных клавиш и индикаторов состояния. Каждая клавиша предусматривает ряд автоматически выполняемых процедур в системе.

Тестирование и запуск

К тестированию были привлечены сотрудники конвертерного цеха №2: это одновременно и специалисты-огнеупорщики, и продвинутые пользователи профильных систем. В финальном этапе участвовали специалисты управления регламентации технологических процессов, занимающиеся испытаниями и аналитическими аспектами использования огнеупорных материалов.

После короткой процедуры обучения мы развернули проект в тестовой среде и дали сотрудникам время, чтобы освоиться в программе и проверить работу всех процессов, взаимосвязей и т.д. Мы внимательно отнеслись к корректировкам и предложениям конечных пользователей, исправили недочеты. После нескольких итераций тестирования приступили к запуску проекта в продуктивной среде.

Пуск системы прошел по плану. Единичные ошибки быстро корректировались, ИТ-специалисты постоянно мониторили обращения и вносили правки. Некоторые проблемы возникали из-за невнимательности пользователей. Например, списывались материалы без выпуска с PP-заказов, даты проводок ставили не отчетным месяцем, а текущим. Многие «сложные» области мы адаптировали для снижения влияния человеческого фактора.

По просьбе сотрудников в систему была добавлена история изменений: кто автор и когда изменение было совершено.

Данные в систему вводятся работниками участка подготовки ковшей непосредственно в цехе. В их зоне ответственности находятся изготовление и ремонт футеровок. Информацией из системы пользуются начальники участков, их заместители и мастера. Экономисты ведут учет затрат, формируют себестоимость и проверяют, сходятся ли цифры. Для них система формирует отдельный отчет.

Основной показатель, который позволяет детально просчитывать новая система, — затраты на футеровки на одну плавку. Он выводится из количества плавок, которые прошла одна конкретная футеровка или несколько футеровок определенного поставщика, и суммарных затрат на огнеупоры. Теперь можно определять наилучших поставщиков и в случае удорожания стоимости плавки находить корни проблемы.

Чтобы понять, зачем эти параметры нужны, давайте буквально на минутку заглянем в цех и посмотрим, как выглядит процесс разливки стали.

Всё начинается с ковша — в него заливается металл. Затем ковш перемещается к установке непрерывной разливки стали. По пути он проходит ряд агрегатов в зависимости от марки производимой стали. Металл формируется в слябы — огромные прямоугольные «бруски».

Мы планируем постепенно ввести отслеживание всех параметров, которые напрямую влияют на качество итогового продукта и экономические показатели цеха.

Если у вас появились вопросы к статье или описанным в ней процессам — пишите, постараюсь оперативно ответить.

Биметаллические футеровочные листы

ООО «ТЕХНОИНКОМ» использует автоматизированные установки, позволяющие производить наплавку на лист непрерывным швом с высокой производительностью. При наплавке образуются валики небольших размеров, наплавленный металл быстро охлаждается и затвердевает.

Наплавка с применением дугового процесса

Увеличивает срок эксплуатации оборудования, улучшает его функциональность, повышает эффективность использования, что позволяет нашим партнерам обеспечить дополнительную конкурентоспособность своей продукции.

Высокая скорость кристаллизации при наплавке, образование многочисленных очагов кристаллизации позволяет избегать формирования крупных зерен карбидов и получать максимальную твердость поверхностного слоя.

Наличие поперечных трещин не влияет на износостойкость листов. Трещины снижают внутреннее напряжение, и предотвращают деформацию листа, либо его выкрашивание.

Наплавленный слой может обладать различными свойствами, в зависимости от видов наплавочных материалов. Выбор износостойких наплавочных материалов требует глубокого понимания условий работы поверхностных износостойких слоев. Технические специалисты ООО «ТЕХНОИНКОМ» помогут определить характер износа, выявить причину его возникновения, принять эффективное решение по применению износостойких материалов.

Свойства наплавленного слоя биметаллических листов

Высокая скорость кристаллизации при наплавке, формирование многочисленных очагов кристаллизации позволяет избегать формирования крупных зерен карбидов и получать максимальную твердость наплавленного слоя.

Отличительные особенности биметаллических листов

Наплавочные материалы, используемые ООО «ТЕХНОИНКОМ», позволяют сформировать в наплавленном слое листа легкую матрицу с высокими пластическими свойствами. Карбиды вольфрама и хрома не оплавляются, а погружаются в нее, как камни в бетон. Благодаря этому свойству, износостойкие листы могут противостоять как ударному, так и абразивному износу, так как матрица имеет высокие пластические свойства, а карбиды вольфрама -высокую твердость (до 62HRc).

В случае, если размеры абразивной фракции меньше размеров карбидов, карбиды могут «выбиваться» из матрицы и износостойкость стремительно снизится. В этом случае специалисты ООО «ТЕХНОИНКОМ» предлагают биметаллические листы с наплавленным слоем, в котором карбиды располагаются в сферических сотах, расстояние между которыми значительно меньше, чем между дроблеными карбидами вольфрама. Такие плиты обладают повышенной износостойкостью.

Соотношение углерода и хрома в наплавленном слое подобрано таким образом, что первичные карбиды хрома образуются еще на стадии жидкой ванны и обеспечивают максимальную износостойкость.

Структура карбидов вольфрама

Подобранные специалистами ООО «ТЕХНОИНКОМ» наплавочные материалы на основе кобальта, вольфрама, молибдена, ниобия, никеля позволяют применять износостойкие листы при эксплуатации в высокотемпературных средах (до 1000 C°) с сохранением всех прочностных характеристик.

По результатам проведенных МИСиС сравнительных испытаний (привести результаты испытаний).

Листы футеровочные предназначены для защиты от износа поверхностей, подвергающихся сильному абразивному износу в сочетании с ударными нагрузками, температурой, химическим и гидроабразивным износом. Листы применяются в горнодобывающей, нефте- и горно-перерабатывающей, металлургической, цементной, деревообрабатывающей, стекольной, в теплоэнергетике, при производстве строительных материалов, при ремонте различных машин и механизмов, подверженных абразивному износу.

Каким предприятиям подходит наша футеровка

Добыча руды, золота, алмазов, щебня

Перерабатывающие предприятия

Металлургия черная и цветная

Энергетика

Производство стройматериалов

Производство цемента

Сельское хозяйство и почвообработка

Биметаллическая футеровка производится в соответствии

Лист износостойкий

Износостойкие двухслойные листы состоят из основного и наплавленного слоев:

Основной слой

Является конструкционным материалом. Используемый материал подвергается сварке без ограничений. Возможна вальцовка и гибка износостойких листов.

Наплавленый слой

Имеет высокую износостойкость и выполняет защитную функцию. Состав наплавленного слоя зависит от условий эксплуатации, характера и интенсивности изнашивания оборудования, что позволяет получить требуемые защитные свойства.

В зависимости от конструктивных особенностей, геометрических размеров и других характеристик изделия изготавливаются нескольких видов и типоразмеров, устанавливаемых в соответствии с требованиями настоящих ТУ и конструкторской документацией (КД).

Допускается изготовление продукции видов и типоразмеров, устанавливаемых по согласованию с заказчиком, при условии их соответствия требованиям КД и настоящих технических условий.

По согласованию Изготовителя с Заказчика допускается поставка двухслойных износостойких листов иной формы, чем прямоугольная.

Изделия из износостойких листов

ООО «ТЕХНОИНКОМ» изготовит изделия любой формы и конструкции любой сложности в соответствии с полученным техническим заданием.

Читайте также: