Механические свойства и допускаемые напряжения углеродистых качественных конструкционных сталей

Обновлено: 01.05.2024

Допускаемые напряжения принимаем по нормам, систематизированных в виде таблиц, что удобнее для практического применения при проектировочных и проверочных прочностных расчетов.

Примечание. Условные обозначения термической обработки:

О — отжиг; Н — нормализация; У — улучшение; Ц — цементация; ТВЧ — закалка с нагревом т.в.ч.; В — закалка с охлаждением в воде; М — закалка с охлаждением в масле; НВ — твердость по Бринеллю. Число после М, В, Н или ТВЧ — среднее значение твердости по HRC.

*) Римскими цифрами обозначен вид нагрузки (см. таблицу 1): I — статическая; II — переменная, действующая от нуля до максимума и от максимума до нуля (пульсирующая), III — знакопеременная (симметричная).

Допускаемые напряжения для углеродистых сталей обыкновенного качества в горячекатаном состоянии

| Марка стали по ГОСТ 380 | Допускаемые напряжения, кгс/см2 | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| При растяжении [ σ р ] | При изгибе [ σ из ] | При кручении [ τ кр ] | При срезе [ τ ср ] | При смятии [ σ см ] | ||||||||||

| I | II | III | I | II | III | I | II | III | I | II | III | I | II | |

| Ст 2 | 1150 | 800 | 600 | 1400 | 1000 | 800 | 850 | 650 | 500 | 700 | 500 | 400 | 1750 | 1200 |

| Ст 3 | 1250 | 900 | 700 | 1500 | 1100 | 850 | 950 | 650 | 500 | 750 | 500 | 400 | 1900 | 1350 |

| Ст 4 | 1400 | 950 | 750 | 1700 | 1200 | 950 | 1050 | 750 | 600 | 850 | 650 | 500 | 2100 | 1450 |

| Ст 5 | 1650 | 1150 | 900 | 2000 | 1400 | 1100 | 1250 | 900 | 700 | 1000 | 650 | 550 | 2500 | 1750 |

| Ст 6 | 1950 | 1400 | 1100 | 2300 | 1700 | 1350 | 1450 | 1050 | 800 | 1150 | 850 | 650 | 2900 | 2100 |

Механические свойства и допустимые напряжения углеродистых качественных конструкционных сталей

| Марка стали ГОСТ 1050 | Термо- обработка | Предел прочности при растяжении σ в | Предел текучести σ т | Предел выносливости при | Допускаемые напряжения *, кгс/см2, при | |||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| растяжении σ −1р | изгибе σ −1 | кручении τ −1 | растя- жении [σ р] | изгибе [σ из] | кручении [τ кр] | срезе [τ ср] | смятии [σ см] | |||||||||||||

| кгс/мм 2 | I | II | III | I | II | III | I | II | III | I | II | III | I | II | ||||||

| 8 | Н | 33 | 20 | 12 | 15 | 9 | 1100 | 800 | 600 | 1300 | 950 | 750 | 800 | 600 | 450 | 600 | 450 | 350 | 1650 | 1200 |

| 10 | Н | 34 | 21 | 12,5 | 15,5 | 9,5 | 1100 | 800 | 600 | 1450 | 1000 | 750 | 800 | 600 | 450 | 650 | 450 | 350 | 1650 | 1200 |

| Ц-В59 | 40 | 25 | 14,5 | 18 | 11 | 1300 | 900 | 700 | 1550 | 1150 | 900 | 1000 | 650 | 550 | 700 | 500 | 400 | 1950 | 1350 | |

| 15 | Н | 38 | 23 | 13,5 | 17 | 10 | 1250 | 850 | 650 | 1500 | 1100 | 850 | 950 | 650 | 500 | 750 | 500 | 400 | 1850 | 1250 |

| Ц-В59 | 45 | 25 | 16 | 20 | 12 | 1450 | 500 | 800 | 1750 | 1250 | 1000 | 1100 | 800 | 600 | 850 | 600 | 450 | 2100 | 750 | |

| 20 | Н | 42 | 25 | 15 | 19 | 11,5 | 1400 | 1150 | 950 | 1700 | 1200 | 950 | 1050 | 700 | 550 | 850 | 600 | 450 | 2100 | 1750 |

| Ц-В59 | 50 | 30 | 18 | 22,5 | 13,5 | 1650 | 1150 | 900 | 2000 | 1400 | 1100 | 1250 | 750 | 550 | 1000 | 600 | 450 | 2400 | 1750 | |

| 25 | Н | 46 | 28 | 17 | 21 | 12,5 | 1500 | 1100 | 850 | 1800 | 1300 | 1050 | 1100 | 800 | 600 | 900 | 650 | 500 | 2200 | 1650 |

| Ц-В58 | 55 | 35 | 20 | 25 | 15 | 1800 | 1300 | 1000 | 2100 | 1600 | 1250 | 1350 | 950 | 750 | 1100 | 800 | 600 | 2700 | 1950 | |

| 30 | Н | 50 | 30 | 18 | 22,5 | 13,5 | 1650 | 1150 | 900 | 2000 | 1400 | 1100 | 1250 | 900 | 700 | 1000 | 650 | 550 | 2400 | 1750 |

| У | 60 | 35 | 21,5 | 27 | 16 | 2000 | 1400 | 1050 | 2400 | 1750 | 1350 | 1500 | 1050 | 800 | 1200 | 850 | 650 | 3000 | 2100 | |

| 35 | Н | 54 | 32 | 19 | 24 | 14,5 | 1800 | 1250 | 950 | 2100 | 1550 | 1200 | 1350 | 900 | 700 | 1100 | 750 | 550 | 2700 | 1900 |

| У | 65 | 38 | 23 | 29 | 17,5 | 2100 | 1500 | 1150 | 2600 | 1850 | 1450 | 1600 | 1100 | 850 | 1300 | 900 | 700 | 5200 | 2200 | |

| В35 | 100 | 65 | 36 | 45 | 27 | 3300 | 2300 | 1800 | 4000 | 2900 | 2200 | 2500 | 1650 | 1350 | 2000 | 1400 | 1100 | 5000 | 3500 | |

| 40 | Н | 58 | 34 | 21 | 26 | 15,5 | 1900 | 1300 | 1050 | 2300 | 1650 | 1300 | 1400 | 1000 | 750 | 1150 | 800 | 600 | 2800 | 2000 |

| У | 70 | 40 | 25 | 31,5 | 19 | 2300 | 1600 | 1250 | 2700 | 2000 | 1550 | 1700 | 1200 | 950 | 1400 | 1000 | 800 | 3400 | 2400 | |

| В35 | 100 | 65 | 36 | 45 | 27 | 3400 | 2300 | 1800 | 4000 | 2900 | 2200 | 2500 | 1750 | 1350 | 2000 | 1400 | 1100 | 5000 | 3500 | |

| 45 | Н | 61 | 36 | 22 | 27,5 | 16,5 | 2000 | 1400 | 1100 | 2400 | 1750 | 1350 | 1500 | 1050 | 800 | 1250 | 850 | 650 | 3000 | 2100 |

| У | 75 | 45 | 27 | 34 | 20,5 | 2400 | 1700 | 1350 | 2900 | 2150 | 1700 | 1850 | 1300 | 1000 | 1450 | 1050 | 800 | 3600 | 2600 | |

| М35 | 90 | 65 | 32,5 | 40,5 | 24,5 | 3000 | 2100 | 1600 | 3600 | 2600 | 2000 | 2300 | 1650 | 1200 | 1850 | 1250 | 950 | 4500 | 3100 | |

| В42 | 90-120 | 70 | 32,5 | 40,5 | 24,5 | 3000 | 2100 | 1600 | 3600 | 2600 | 2000 | 2300 | 1600 | 1200 | 1850 | 1250 | 950 | 4500 | 3100 | |

| В48 | 120 | 95 | 43 | 54 | 32,5 | 4000 | 2800 | 2100 | 4800 | 3400 | 2700 | 3000 | 2100 | 1600 | 2400 | 1700 | 1300 | 6000 | 4200 | |

| ТВЧ56 | 75 | 45 | 27 | 34 | 20,5 | 2400 | 1700 | 1350 | 2900 | 2100 | 1700 | 1850 | 1300 | 1000 | 1450 | 1050 | 800 | 3600 | 2600 | |

| 50 | Н | 64 | 38 | 23 | 29 | 17,5 | 2100 | 1400 | 1150 | 2500 | 1850 | 1450 | 1600 | 1100 | 850 | 1250 | 850 | 650 | 3100 | 2200 |

| У | 90 | 70 | 32,5 | 40,5 | 24,5 | 3000 | 2100 | 1600 | 3600 | 2600 | 2000 | 2300 | 1800 | 1200 | 1850 | 1250 | 950 | 4500 | 3100 | |

| 20Г | Н | 46 | 28 | 16,6 | 20,5 | 12,5 | 1500 | 1000 | 800 | 1800 | 1300 | 1000 | 1100 | 800 | 600 | 900 | 650 | 500 | 2200 | 1600 |

| В | 57 | 42 | 20,5 | 25,5 | 15 | 1950 | 1300 | 1000 | 2300 | 1650 | 1250 | 1450 | 1000 | 750 | 1150 | 800 | 600 | 2900 | 1900 | |

| 30Г | Н | 55 | 32 | 20 | 25 | 15 | 1800 | 1300 | 1000 | 2100 | 1600 | 1250 | 1350 | 950 | 750 | 1100 | 800 | 600 | 2700 | 1900 |

| В | 68 | 56 | 24,5 | 30,5 | 18 | 2300 | 1600 | 1200 | 2700 | 1950 | 1500 | 1700 | 1200 | 900 | 1400 | 1000 | 750 | 3400 | 2400 | |

| 40Г | Н | 60 | 36 | 22 | 27 | 16 | 2000 | 1400 | 1100 | 2400 | 1750 | 1350 | 1500 | 1050 | 800 | 1200 | 850 | 650 | 3000 | 2100 |

| В45 | 84 | 59 | 35 | 38 | 23 | 2800 | 1900 | 1500 | 3300 | 2400 | 1900 | 2100 | 1500 | 1150 | 1700 | 1200 | 950 | 4200 | 2900 | |

| 50Г | Н | 66 | 40 | 23,5 | 29,5 | 17,5 | 2100 | 1500 | 1150 | 2600 | 1850 | 1450 | 1600 | 1100 | 750 | 1300 | 900 | 700 | 3200 | 2200 |

| В | 82 | 56 | 30 | 37 | 22 | 2700 | 1900 | 1500 | 3300 | 2500 | 1850 | 2500 | 1550 | 1100 | 1650 | 1050 | 750 | 4100 | 2900 | |

| 65Г | Н | 75 | 44 | 27 | 34 | 20 | 2400 | 1750 | 1350 | 2900 | 2100 | 1700 | 1850 | 1300 | 1000 | 1450 | 1050 | 800 | 3600 | 2600 |

| У | 90 | 70 | 32,5 | 40,5 | 24,5 | 3000 | 2100 | 1600 | 3600 | 2600 | 2000 | 2300 | 1600 | 1200 | 1850 | 1250 | 950 | 4500 | 3100 | |

| М45 | 150 | 125 | 53 | 67 | 40 | 5000 | 3500 | 2600 | 6000 | 4300 | 3300 | 3800 | 2600 | 2000 | 3000 | 2100 | 1600 | 7600 | 5200 | |

Примечание:

Марки стали 20Г; 30Г; 40Г; 50Г; 65Г — старые марки стали, действующие до 1988 г. Буква Г в них обозначала содержание марганца около 1 %.

Стали: допускаемые напряжения и механические свойства материалов

Допускаемые напряжения и механические свойства материалов

Для определения допускаемых напряжений в машиностроении применяют следующие основные методы.

1. Дифференцированный— запас прочности находят как произведение ряда частных коэффициентов, учитывающих надежность материала, "степень ответственности детали, точность расчетных формул и действующие типы и другие факторы, определяющие условия работы деталей.

2. Табличный — допускаемые напряжения принимают по нормам, систематизированным в виде таблиц (табл. 14—20). Этот метод менее точен, но наиболее прост и удобен для практического пользования при проектировочных п проверочных прочностных расчетах.

14. Допускаемые напряжения * для углеродистых сталей обыкновенного качества в горячекатаном состоянии.

Допускаемые напряжения **, кгс/см 2

Марка стали (ГОСТ 380-71)

при растяжении

* Горский А.И. Иванов-Еремин Е.Б. Кореновский А.И. Определение допускаемых напряжений при

рассчетах на прочность. НИИМАШ. М. 1974.

** Римскими цифрами обозначен вид нагрузки: I-статическая; II-переменная,действующая от нуля до

максимума и от максимума до нуля (пульсирующая); III-знакопеременная (симметричная).

В работе конструкторских бюро и при расчетах деталей машин в данном справочнике применяются как дифференцированный, так и табличный методы, а также и комбинация их. В табл. 17—19 приведены допускаемые напряжения для нетиповых литых деталей, на которые не разработаны специальные методы расчета и соответствующие им допускаемые напряжения. Типовые детали (например, зубчатые и червячные колеса, шкивы) следует рассчитывать по методикам, приводимым в соответствующем разделе справочника или в специальной литературе.

Приведенные допускаемые напряжения предназначены для приближенных расчетов только на основные нагрузки. Для более точных расчетов с учетом дополнительных нагрузок (например, динамических) табличные значения следует увеличивать на 20—30%.

Допускаемые напряжения даны без учета концентрации напряжений и размеров детали, вычислены для стальных гладких полированных образцов диаметром 6—12 мм и для необработанных круглых чугунных отливок диаметром 30 мм. При определении наибольших напряжений в рассчитываемой детали нужно номинальные напряжения sном и 'tном умножать на коэффициент концентрации ks или kt :

Для пластичных (незакаленных) сталей при статических напряжениях (I вид нагрузки) коэффициент концентрации не учитывают. Для однородных сталей (sв > 130 кгс/мм 2 , а также в случае работы их при низких температурах) коэффициент концентрации, при наличии концентрации напряжения, вводят в расчет и при нагрузках I вида (k > 1). Для пластичных сталей при действии переменных нагрузок и при наличии концентрации напряжений эти напряжения необходимо учитывать.

Для чугунов в большинстве случаев коэффициент концентрации напряжений приближенно принимают равным единице при всех впдах нагрузок (I—III).

При расчетах на прочность для учета размеров детали приведенные табличные допускаемые напряжения для литых деталей следует умножать на коэффициент масштабного фактора, равный 1,4—5.

Приближенные эмпирические зависимости пределов выносливости для случаев нагружения с симметричным циклом:

для углеродистых сталей:

при растяжении пли сжатии s_1p = (0,65 — 0,75) s_1;

при кручении t_1 = (0,55 — 0,65) s_1;

для легированных сталей:

при растяжении или сжатии s_1р= (0,7 — 0,9) s_1;

для стального литья:

при растяжении или сжатии s_1р = (0,65 — 0,75) s_1;

Механические свойства и допускаемые напряжения ангифрикционного

предел прочности прп изгибе 30—25 кгс/мм 2 ; допускаемые напряжения

при изгибе: 950 кгс/см 2 для I, 700 кгс/см 2 — II, 450 кгс/см 3 — III, где I, II, III —

Ориентировочные допускаемые напряжения для цветных металлов на растяжении и сжатие, кгс/см 3 : 300—1100 — для меди, 600—1300 — латуни, 500— 1100 — бронзы, 250—700 — алюминия, 700—1400 — дюралюминия.

15. Механические свойства и допускаемые напряжения углеродистых качественных конструкционных сталей

Глава I. Основы выбора допускаемых напряжений и коэффициентов безопасности

Работоспособность деталей машин оценивают по прочности, износостойкости, жесткости, теплостойкости, виброустойчивости, надежности. Выбор того или иного критерия основывается на условиях работы конструкции. А расчет ведется по одному или нескольким из них. При этом для большинства деталей машин главным критерием работоспособности является прочность.

При расчете на прочность различают:

а) проектный расчет, в котором по значению допускаемого напряжения находят основные размеры какой-либо детали;

б) проверочный расчет, когда производится оценка прочности сравнением расчетных напряжений с допускаемыми для сконструированной детали или расчетного коэффициента безопасности с допустимым коэффициентом безопасности.

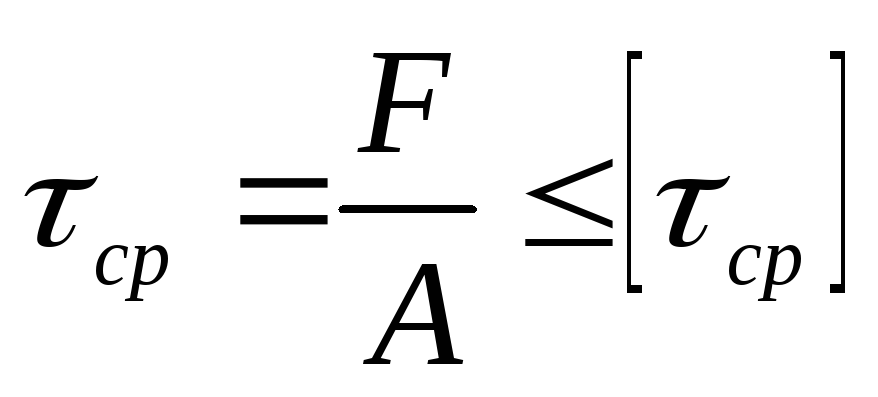

Условия прочности записывают следующим образом:

() или, (1.1)

где () – соответственно расчетные нормальные (касательные) напряжения;() – нормальные (касательные) предельные напряжения;,– расчетный и допускаемый коэффициенты безопасности.

Расчетные напряжения, или основные размеры детали, определяют из условий прочности

на растяжение-сжатие:

, (1.2)

где – площадь поперечного сечения, м 2 ;

, (1.3)

, (1.4)

, (1.5)

где – изгибающий момент, Н – момент сопротивления изгибу, м 3 ;

на кручение:

, (1.6)

где м; – момент сопротивления кручению, м 3 .

1.2. Допускаемые напряжения

Допускаемые напряжения находят как часть предельных напряжений, при которых происходит разрушение деталей или нарушение нормальных условий их взаимодействия вследствие недопустимо больших остаточных деформаций:

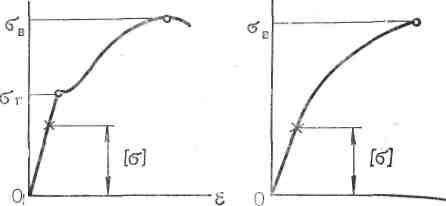

или . (1.7)

При статических нагрузках предельным напряжением для пластичных материалов является предел текучести (), для хрупких – предел прочности () (рис.1.1 и табл. 1.1, 1.2). Таким образом, с учетом масштабного фактора и эффективного коэффициента концентрации напряжений при статических грузках

для пластичных материалов:

, (1.8)

для хрупких материалов:

, (1.9)

где – допустимый коэффициент безопасности.

Рис. 1.1. Диаграмма растяжения:

a) – для пластичного материала (сталь); б) – для хрупкого (чугун)

Механические свойства и допускаемые напряжения углеродистых качественных конструкционных сталей

* Условие обозначения термической обработки в табл.: О – отжиг; Н – нормализация; У – улучшение; Ц – цементация; ТВЧ – закалка с нагревом ТВЧ; В – закалка с охлаждением в воде; М –закалка с охлаждением в масле; НВ – твердость по Бринеллю. Число после М, В, Н или ТВЧ – среднее значение твердости по НRC.

** Римскими цифрами обозначен вид нагрузки, см. табл. 1.1.

Механические свойства и допускаемые напряжения легированных конструкционных сталей

Временное сопротивление σв

Предел текучести σт

Допускаемые напряжения **, МПа

при растяже-нии σ-1р

Продолжение табл. 1.3

Эффективный коэффициент концентрации напряжений при статических нагрузках [3]

(1.10)

где — теоретический коэффициент концентрации напряжений[3]; —коэффициент чувствительности материала к концентрации напряжений при статической нагрузке.

Можно приближенно принять: для пластичных материалов ; для хрупких материалов со значительной внутренней неоднородностью (чугун, некоторые виды цветного литья) ; для хрупких материалов с однородной структурой (закаленная сталь) ; для металлов, работающих при низких температурах (до — 80°С), увеличивается, оставаясь, однако, всегда меньше единицы.

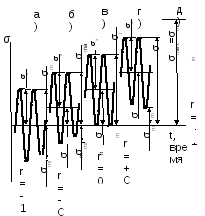

Р : а — симметричный; б — асимметричный, знакопеременный; в — пульсирующий; г — асимметричный, знакопостоянный; с* — постоянная нагрузка

Рис. 1.3. Кривые выносливости машиностроительных материалов

При циклических (переменных) нагрузках (рис. 2.16) за предельное напряжение принимается предел выносливости (усталости) соответствующего цикла нагружения (симметричного , пульсирующего или асимметричного (рис. 2.17) *.

Для ассиметричных циклов нагружения, характеризуемых коэффициентом ассиметрии , предел выносливости () и амплитудное напряжение можно найти по диаграмме предельных напряжений (рис. 1.4, а, б) в зависимости от среднего напряженияили по формуле [3; 16]:

, (1.11)

При отсутствии необходимых механических характеристик материалов можно пользоваться приближенными соотношениями между ними.

Например, для сталей *:

;;

; ;

;

;;

;.

Нижние значения соответствуют прочным легированным сталям, верхние — углеродистым.

Рис. 1.4. Масштабный фактор :

Масштабный фактор включает:

1' и 2' — пределов прочности углеродистых и легированных сталей; 1 и 2 — пределов текучести и выносливости этих же сталей; 4 и 6 — пределов выносливости тех же сталей при высокой концентрации напряжений; 3 — прочностные характеристики чугуна и цветных металлов; 5 — пределов выносливости этих же металлов при наличии концентрации

Предел выносливости материалов, как правило, получают в результате испытаний стандартных образцов малого диаметра. Потому при оценке прочности деталей машин необходимо учитывать влияние на их выносливость следующих основных факторов: абсолютных размеров и конструктивных форм детали; состояния поверхности и свойств поверхностного слоя; изменения режимов нагружения и срока службы и т. п.

Учитывая выражение (1.9) и основные факторы, влияющие на предел выносливости детали, получим для любых материалов [3; 16]

, или (1.13)

где — предел выносливости соответственно для циклов нагруження: симметричного, пульсирующего, асимметричного (см. рис. 1.4); если разрушение обусловлено главным образом амплитудными напряжениями, ; — допустимый коэффициент безопасности; — масштабный фактор(рис. 2.19); — коэффициент упрочнения или коэффициент влияниякачества обработки поверхности (рис. 2.20); — коэффициет долговечности; —эффективный коэффициент концентрации напряжений (рис. 2.21); —коэффициент, учитывающий суммарное влияние основных факторов на предел выносливости детали. Эффективный коэффициент концентрации, отнесенный к наибольшему напряжению любого асимметричного цикла с асимметрией

(1.14)

Рис. 1.5. Коэффициент, учитывающий состояние поверхности :

1 — зеркальное полирование; 2 — грубое полирование или тонкое шлифование; 3 — тонкая обработка резцом (обтачивание, фрезерование); 4 — грубое шлифование или грубое обтачивание; 5 — наличие окалины или коррозии до работы; 6 — коррозия в пресной воде в процессе работы; 7 — то же в морской воде; 8—наличие поверхностного упрочнения

При отсутствии необходимых экспериментальных данных при кручении можно определить [15; 38]

(1.15)

(1.16)

Коэффициент долговечности определяют по формуле.

(1.17)

где — показатель степени кривой выносливости; величина для деталей изменяется в широких пределах (от 3 до 20 и более), причем с ростом уменьшается приближенно по зависимости ; ; для сварных соединений ; для деталей из углеродистых сталей 12. ..20; для деталей из легированных сталей — 20.. .30. При отсутствии данных при кручении можно принимать значения, приведенные для изгиба [9]; — базовое числоциклов перемены напряжений, соответствующее длительному пределу выносливости; обычно принимают для сталей , для цветных металлов, при контактной прочности;— эквивалентное число циклов перемены напряжений.

Рекомендации по выбору минимального и максимального значений KL приводится в соответствующих разделах. Обычно KL≥1, т. е. при NLE >N0 принимаются KL=1.

Эквивалентное число циклов переменны напряжения определяют зависимости от характера нагружения.

При постоянной нагрузке и при постоянной частоте нагружения

.

Читайте также: