Монтаж стальных колонн строповка

Обновлено: 20.05.2024

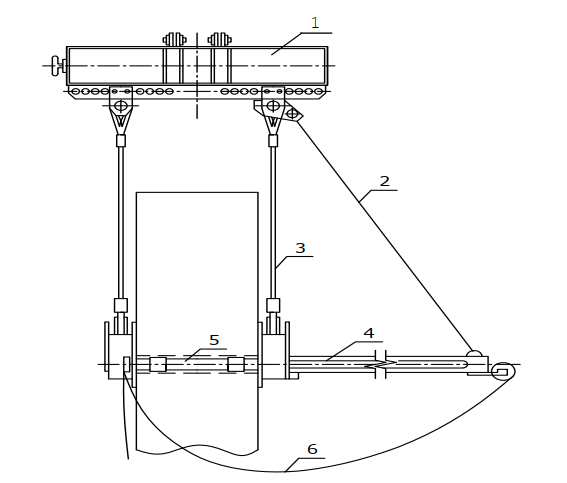

п - обвязочным стропом; б-штыревым захватом; e -рамочным захватом; ?-колонна" Г-канат стропа; 3 - монтажная скоба; 4 - инвентарные подкладки;5- выдвижной штырь 5-корпус захвата; 7 - канат для расстро-повки" 8 -канатный строп; 9-распорка; 10- глухая рамка из труб, 11 -канат для закрепления рамок

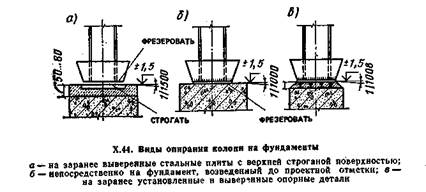

Для осуществления такого метода монтажа металлические конструкции на заводах изготовляют с применением кондукторов, а опорные поверхности монтажных соединений подвергают фрезерованию, выполняя одновременно и калибровку элементов по длине. Колонны, от точности установки которых в основном зависит точность монтажа остальных конструкций и всего здания в целом, для безвыверочного способа монтажа изготовляют с допуском по длине от нижнего торца до опоры подкрановой балки ±2 мм и с уклоном фрезерованных торцов не более 1 : 1500. Остальные металлические элементы каркасов зданий изготовляют с допусками, предусмотренными СНиП.

Монтаж колонн одноэтажных зданий. Металлические колонны одноэтажных зданий монтируют преимущественно целиком. Для этого колонны, которые по условиям транспортировки не могли быть доставлены полной длины, до установки подвергают укрупнительной сборке.

Колонны монтируют при помощи кранов способом «на весу» с предварительной раскладкой их у места ус-тановки или с падачей их к месту установки на транспортных приборах с заводов, прирельсовых складов или площадок укрупнительной сборки.

Строповку металлических колонн желательно выполнять за верхний конец, что обеспечивает при симметричной колонне ее строго вертикальную подачу к месту установки, а это значительно облегчает наводку башмака на анкерные болты и совмещение осевых рисок колонны и фундамента. Для подъема несимметричных (крайних) решетчатых колонн захват их можно осуществлять обвязочным стропом (рис. Х.43,а). При подъеме симметричных колонн применяют штыревые и рамочные захваты. Применение штыревого захвата (рис. Х.43, б) требует приварки кверху колонны специальной планки (ушка) или просверливания монтажного отверстия. Рамочный захват (рис. Х.43, в) выполняют в виде глухой трубчатой рамки, надеваемой на ствол колонны, и подвешивают к крюку крана на канатном стропе, имеющем вверху распорку. С одной стороны к рамке захвата крепят канат, опущенный вниз. К нижней части стальной колонны приваривают планку (ушко) с отверстием, за которую крепят конец опущенного вниз каната. Этим канатом захват удерживается от соскальзывания при подъеме колонны.

У мест установки колонны раскладывают так же, как и железобетонные, укладывая их плашмя на деревянные подкладки.

Фундаменты под колонны готовят тремя способами: с подливкой заранее строганых опорных плит; с тщательно выровненной под отметку поверхностью бетонного фундамента; с заранее установленными и выверенными опорными деталями (рельсами или другими проектными профилями), заделанными в опорах, с последующей подливкой колонн цементным раствором (рис. Х.44).

При двух первых способах подготовки фундаментов установленные на них колонны не выверяют по высоте (безвыверочный монтаж).

Установка колонн при такой подготовке фундаментов заключается только в совмещении рисок, нанесенных на фундамент и опорную часть колонны, и закреплении башмаков колонн анкерными болтами.

При применении третьего способа подготовки фундаментов пр i \ установке колонны приходится, кроме того,

Х.45. Подъем колонн

а — легких — скольжением; б — тяжелых — поворотом; s — особо длинных и тяжелых — скольжением

выверять вертикальность положения колонны в направлении длинного размера башмака с помощью теодолита. Вертикальность колонны при этом достигают наклонением ее в нужную сторону поворотом на ойорной балке. После достижения колонной вертикального положения гайки на анкерных болтах затягивают, а под опорную плиту базы колонны подливают цементный раствор.

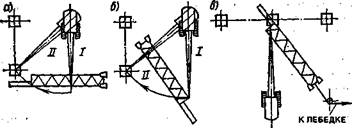

Для перевода колонн из горизонтального положения в вертикальное используют следующие методы:

для коротких и легких колонн — метод скольжения (рис. Х.45,а). Колонну предварительно выкладывают вершиной к фундаменту; кран в положении / выводит колонну в вертикальное положение, затем поворачивается в положении // и устанавливает ее в фундамент;

для длинных и тяжелых колонн — метод поворота (рис. Х.45, б). Колонну выкладывают нижним концом к фундаменту и поднимают, перемещая из положения / в положение //, при этом меняется вылет крюка крана;

для наиболее длинных и тяжелых колонн, масса которых приближается или равна грузоподъемности основной монтажной машины, — также метод скольжения (рис. Х.45, в). Колонну предварительно выкладывают так, чтобы место строповки располагалось над фундаментом; подъем колонны производится на неизменном (практически минимальном) вылете крюка, причем низ колонны скользит по основанию. Для уменьшения сил трения под пяту колонны укладывают металлические направляющие, смазанные мазутом или солидолом. Движение базы колонны регулируется тросом, идущим к лебедке. Установленные и закрепленные на фундаментах анкерными болтами колонны расстропливают и после этого осуществляют контрольную проверку их вертикальности в обеих плоскостях разбивочных осей при помощи теодолитов. Незначительное отклонение от вертикали выправляют натяжением колонны в нужную сторону при помощи расчалок или рычажных лебедок. Вслед за установкой и выверкой колонн устанавливают крестовые или портальные связи в местах, предусмотренных проектом.

В процессе установки колонн до наведения их на анкерные болты с последних свертывают гайки, а на болты надевают колпачки из труб с конусным заострением вверху. Такие колпачки помогают наведению колонн на болты и предохраняют резьбу болтов от смятия кромками отверстий опорных частей колонн. После окончательной установки и закрепления колонн их базы бетонируют для предохранения от коррозии.

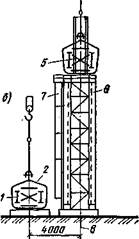

Монтаж колонн многоэтажных зданий. Металлические колонны многоэтажных зданий применяют высотой на один, два или три этажа.

Колонны многоэтажных зданий изготовляют преимущественно с фрезерованными торцами и с приваренной к верхнему торцу стальной плитой, на которую фрезерованным нижним торцом будет опираться колонна вышележащего яруса.

Металлические колонны многоэтажных зданий монтируют при помощи кранов способом «на весу» преимущественно со склада в зоне действия монтажного крана. На складе колонны укладывают в штабеля. Специальной раскладки их перед монтажом не требуется. При подготовке к монтажу внизу и вверху колонны наносят риски разбивочных осей.

Строповку металлических колонн многоэтажных зданий целесообразно выполнять рамочным захватом. Возможны и другие методы строповки, освобождение от которой колонны возможно с монтажного горизонта.

Фундаменты под первый ярус колонн многоэтажных зданий подготовляют с предварительной подливкой строганых опорных плит, на которые колонны опирают нижними фрезерованными торцами, совмещая риски на плите с рисками на колонне. Установленную на опорную плиту колонну до снятия стропов надо раскрепить. При наличии на нижнем конце колонны башмаков с траверсами или других конструкций, предназначенных для крепления колонн анкерными болтами, колонны закрепляют этими болтами. При отсутствии башмаков временно раскрепляют колонну постановкой подкосов, временных связей, а в отдельных случаях (связевых панелей) — и постоянных связей.

Колонны последующих ярусов устанавливают фрезерованными торцами на строганые плиты оголовков колонн ранее смонтированного яруса, совмещая риски на плитах головок с рисками на устанавливаемых колоннах. Временное закрепление колонн осуществляют при помощи болтов. Для этого у оголовков, расположенных ниже колонн и на нижних концах устанавливаемых колонн, заранее приваривают (на заводах или на постройках) монтажные уголки. После этого колонны выверяют по взаимно перпендикулярным осям, закрепляют в таком положении подкосами, временными связями и выполняют сварку стыка.

Монтаж подкрановых балок

В зависимости от массы конструкций и грузоподъемности монтажных кранов применяют следующие методы монтажа подкрановых балок: в целом виде в каждом шаге колонн одним или двумя кранами; отдельными элементами на временных опорах.

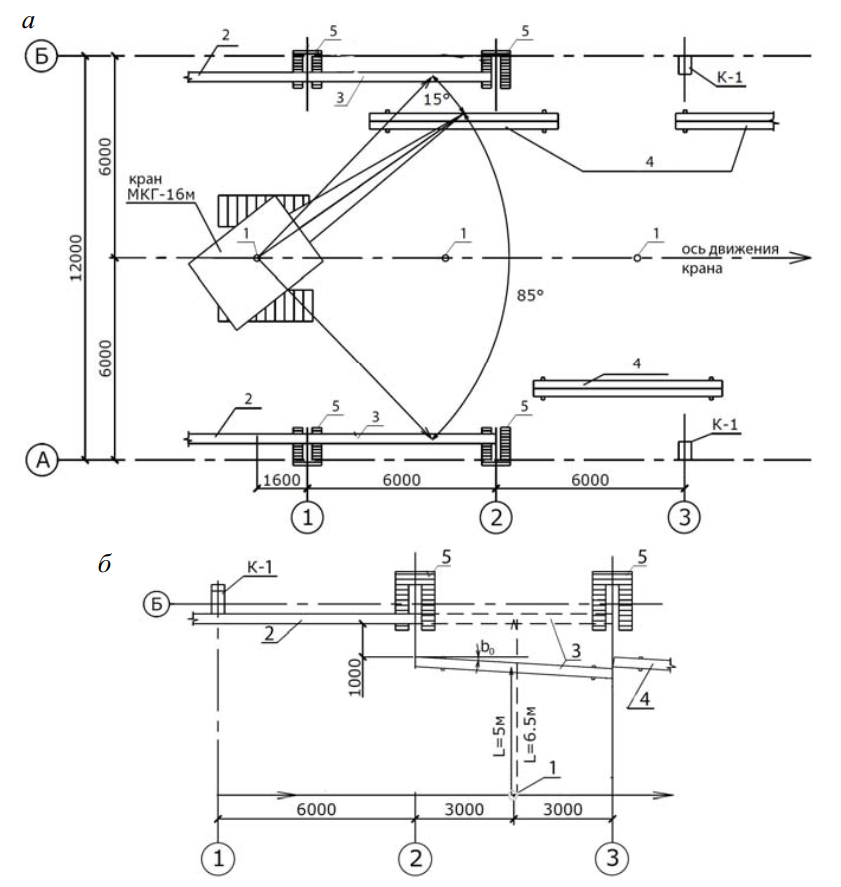

При монтаже балок целиком стреловым краном балку укладывают так, чтобы место строповки располагалось в радиусе заданного вылета крюка крана как при нахождении балки на земле, так и в проектном ее положении. Из этого положения балку поднимают и поворотом стрелы подают к месту установки (рис. Х.46,а). Другим способом является установка балок при поступательном перемещении крана (рис. Х.46, б): передвижением крана с балкой в сторону места установки или путем изменения вылета крюка при неподвижном кране. Установку двумя кранами выполняют теми же приемами, что и при одном кране: поворот стрел обоих кранов при заданных вылетах крюков без выполнения других маневров (рис. Х.46, е) или поступательном перемещении балки путем маневрирования ходом кранов либо изменения вылета крюка (рис. Х.46,г). Подъем балки двумя кранами требует слаженной работы обоих крановщиков и монтажной бригады в целом.При монтаже балок отдельными элементами применяют временные опоры (рис. Х.47). Такой способ проще и безопаснее, чем при монтаже балки целиком двумя кранами, но монтажные соединения в стыках приходится выполнять на высоте в более сложных условиях, чем на земле. Снимать опоры допускается после проектного соединения элементов в стыках балки и установки связей по проекту.В состав стальных подкрановых конструкций, кроме балок, входят тормозные горизонтальные фермы и настилы, располагаемые в уровне верхнего пояса балок. Тормозные конструкции неудобны для подъема вследствие их большой гибкости. Это неудобство исключается, если их укрупнять вместе с балками на земле в объемные блоки.

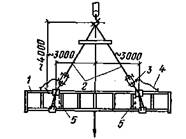

Установка подкрановых балок укрупненными объемными блоками наиболее целесообразна, если монтаж колонн выполнен без последующей выверки, на фундаментах, возведенных до проектной отметки подошв колонн, или на выверенных плитах с верхней строганой поверхностью. В этих условиях блок подкрановых конструкцийХ.47. Монтаж тяжелой балки из отдельных элементов с применением временной промежуточной опоры

/ — кран; 2 — части подкрановой балки; 3 — временная опора; 4 — уровень рабочей площадки

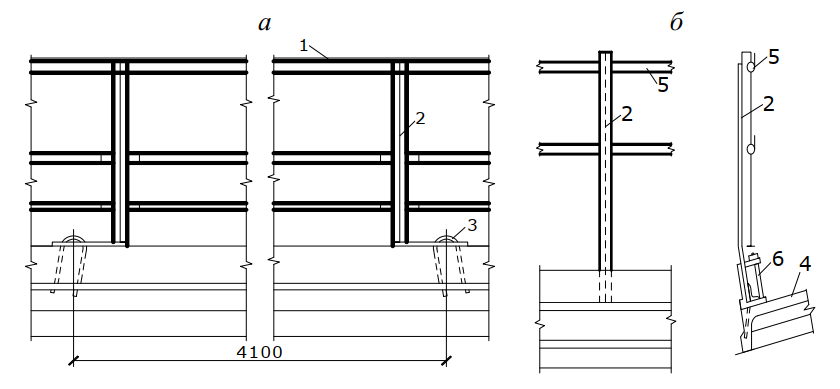

Х.48. Монтаж объемного блока подкрановых балок среднего ряда

а —схема строповки; б—блок до подъема; в — блок после установки; / — объемный блок балок; 2 — стропы; з — полуавтоматический замок; 4 — канат для расстропов-ки; 5 — монтажные крестовые связи; 6 — колонна; 7—монтажная лестница; 5 —ось ряда

не требует сложной выверки. Это позволяет установить на подкрановых балках до их подъема также и подкрановые рельсы.

При монтаже отдельно от балок тормозные конструкции укрупняют на заводе или на-монтажной площадке с установкой монтажных поясов со стороны примыкания решетки к балке. Строповку подкрановых балок, устанавливаемых по отдельности, производят в двух точках следующими способами: полуавтоматическими стропами «на удав», с применением проушин в верхнем поясе балки, присоединенных болтами через отверстия для крепления рельсов.

Укрупненные объемные блоки стропят двумя полуавтоматическими стропами «на удав». При этом для обеспечения жесткости блока у мест строповки устанавливают монтажные вертикальные связи. Схема строповки и установки блоков среднего ряда приведена на рис. Х.48.

Тормозные фермы, поднимаемые в укрупненном виде самостоятельно, стропят траверсой с четырьмя стропами.

Подкрановые балки, монтируемые по отдельности, наводят на разбивочные оси, намеченные на консолях колонн. Для обеспечения выверки в конструкции узлов примыкания подкрановых балок к колоннам предусмотрена возможность бокового смещения балки. Нижний пояс балки крепят к колоннам болтами через отверстия в поясе, диаметр которых несколько больше диаметра болтов. Верхний пояс балки крепят к колонне стальной планкой, устанавливаемой свободно, без отверстий, на сварке, чем компенсируется возможное смещение балки в плане. При необходимости отметки верхнего пояса балки выверяют с помощью подкладок под опорным ребром балки; толщину подкладок подбирают по величине отклонения отметок консоли колонн.

Для проверки положения установленных подкрановых балок производят их геодезическую съемку. Сначала при помощи теодолита наносят проектные оси подкрановых путей на первые по ходу проверки подкрановые балки в данном пролете, затем теодолитом визируют оси путей по верху балок и против каждой колонны замеряют расстояние от внутренней грани колонны до визируемой оси.

Геодезическую съемку завершают нивелировкой верхнего пояса с определением отметок в концах и середине каждой балки, а также замером расстояний между осями балок и внутренними гранями колонн. Результаты геодезической съемки наносят на схему, в которой приводят данные фактических замеров и имеющиеся отклонения от проекта. Необходимость в повторной выверке балок, как правило, отпадет, если их монтировали на колоннах с фрезерованными подошвами, установленными на выверенные опорные плиты. Подкрановые балки окончательно выверяют после установки всех несущих конструкций в пролете между температурными швами, выверки и закрепления подкрановых балок по проекту.

Монтаж одноэтажных промышленных зданий

Возведение одноэтажных промышленных зданий выполняется, как правило, двумя технологическими потками. Первый – это монтаж конструкций несущего каркаса: колонны, подкрановые балки, несущие конструкции покрытия (фермы, балки), плиты покрытия. Второй – монтаж стенового ограждения.

В зависимости от последовательности монтажа отдельных конструкций несущего каркаса различают следующие методы монтажа:

- раздельный (дифференцированный) метод монтажа, который предусматривает последовательную установку, временное и окончательное закрепление всех конструктивных однотипных элементов в пределах захватки и только после этого монтаж конструкций другого типа. Например, сначала монтируют колонны на всей захватке, подкрановые балки, затем – балки (фермы), после этого – элементы покрытия;

- комплексный метод монтажа предусматривает установку и окончательное закрепление всех конструктивных элементов одной ячейки здания, образующих жесткую устойчивую систему – «ядро жесткости». То есть вначале устанавливают четыре колонны, затем две подкрановые балки, после этого – две фермы (балки) и в последнюю очередь – плиты покрытия (перекрытия). Эффективное применение этого метода монтажа возможно при использовании быстротвердеющих цементов (глиноземистого, магнезиального) для бетонной смеси, используемой для стыка соединения колонны с фундаментом стаканного типа. Стоимость быстротвердеющих цементов почти в четыре раза выше стоимости портладцемента. Однако учитывая, что требуемый набор прочности бетонной смеси на быстротвердеющих цементах не превышает 4–6 часов, а на замоноличивание стыков расход цемента небольшой, применение глиноземистого и магнезиального цементов можно считать экономически оправданным.

- комбинированный (смешанный) метод монтажа представляет собой сочетание раздельного и комплексного методов. Отдельным монтажным потоком устанавливают все колонны на захватке, а затем с учетом обеспечения безопасных условий труда осуществляется монтаж всех остальных конструкций комплексным методом. Этот метод монтажа наиболее эффективен, так как при минимальном количестве монтажных стоянок крана обеспечивает ритмичную работу полного монтажного потока. При данном методе возведение несущего каркаса промышленного здания начинают с монтажа всех колонн на захватке.

Монтаж колонн включает приемку фундаментов (проверку их размеров, положение закладных деталей) с геодезической проверкой положения их осей и высотных отметок дна стакана.

По четырем граням подколонника сверху его краской наносят осевые риски. На колоннах осевые риски наносятся на заводе изготовители. На колонны высотой более 12 м закрепляют хомуты или струбцины для их временного крепления. Колонны предварительно раскладывают у мест монтажа. При использовании самоходных стреловых кранов колонны располагают опорной частью ближе к фундаменту, оголовок направляют в пролет по ходу монтажа. Места строповки колонн должны быть доступны для ведения работ.

Строповку колонн выполняют с помощью универсальных и траверсных стропов, строп-захватов, захватов или полуавтоматических захватов. Строповку колонн универсальными стропами или стропзахватами производят в обхват. Траверсные стропы и захваты крепят с помощью круглого стержня (пальца), пропущенного через отверстие, оставленное в колонне при ее изготовлении. Недостаток строповки с помощью универсальных стропов (обычных захватов) состоит в том, что при расстроповке монтажник должен подниматься на устанавливаемую колонну. Чтобы избежать этого, применяют захваты, позволяющие выполнять расстроповку с земли (рис. 5).

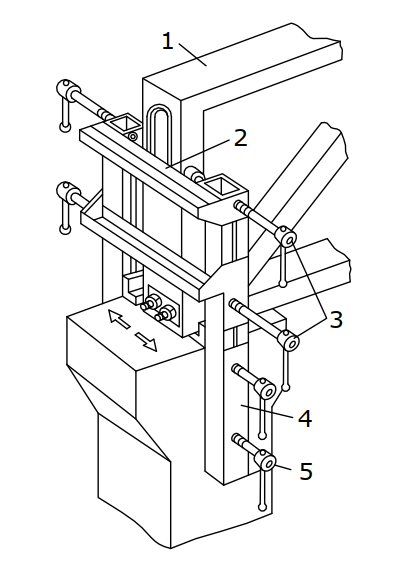

Рис. 5. Захват для монтажа железобетонных колонн: 1 – универсальная траверса; 2 – натяжная цепь; 3 – несущий канат; 4 – направляющий штырь; 5 – несущий палец; 6 – расстроповочный канат

Траверсы и захваты подвешивают к крюку крана за проушины или кольца (иногда при помощи стальных канатов).

Установку колонн в проектное положение осуществляет звено монтажников в составе шести человек: 5-го разряда – 1 человек; 4-го разряда – 1 человек; 3-го разряда – 2 человека; 2-го разряда – 1 человек; машинист крана 6-го разряда – 1 человек.

До начала монтажа колонн проводят работы по выведению отметок дна стакана фундаментов под проектную отметку. Решается это задача за счет слоя мелкозернистой бетонной смеси, уложенной на дно стакана фундамента. Для облегчения установки опорной части колонны в проектное положение в стакане фундамента в свежеуложенном слое мелкозернистой бетонной смеси рекомендуется выполнить углубление («слепок»), соответствующее геометрическим размерам поперечного сечения опорной части колонны. Для устройства «слепка» используются, как правило, шаблоны, выполненные из легких сплавов металлов.

Способ монтажа колонн выбирают в зависимости от их высоты и массы. Колонны легкого типа высотой до 10 метров, как правило, монтируют «на весу» (рис. 6) или «поворотом». Способ монтажа колонн способом «на весу» более предпочтителен, так как он не связан с дополнительными подготовительными операциями при складировании колонн и гарантирует сохранность тела фундамента.

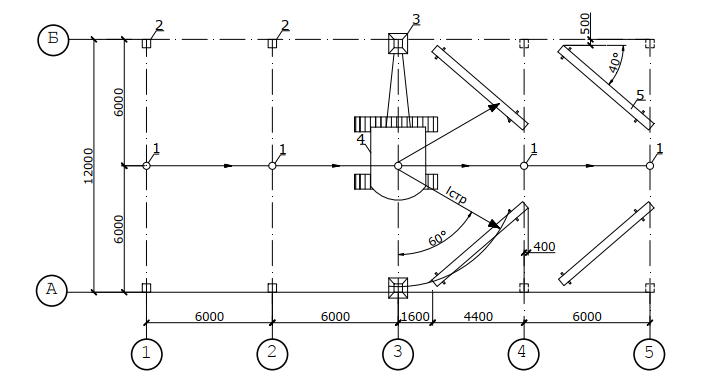

Рис. 6. Технологическая схема монтажа колонн способом «на весу»: 1 – стоянки гусеничного крана; 2 – смонтированные колонны; 3 – кондуктор; 4 – гусеничный кран; 5 – колонны, подготовленные к монтажу

Тяжелые высокие колонны поднимают и переводят в проектное положение способом «скольжения» (рис. 7).

Рис. 7. Технологическая схема монтажа колонн способом «скольжения»: 1 – стоянка гусеничного крана; 2 – кондуктор; 3 – колонны, подготовленные к монтажу; 4 – тележка; 5 – подкладки

Поднятые краном колонны опускают в стакан фундамента, совмещая осевые риски в нижней части колонн с осевыми рисками на фундаменте. Затем проверяют вертикальность колонн с помощью двух теодолитов. Для лучшего ориентирования при установке колонн стреловыми кранами используют жесткие манипуляторы, устанавливаемые у шарнира пяты стрелы. Фиксация проектного положения, выверка и временное закрепление колонн в стаканах фундаментов осуществляется расклиниванием.

Для расклинивания рекомендуется применять клинья, изготовленные из бетона или металла. Такие клинья можно оставлять после завершения замоноличивания стыка колонн с фундаментом. Клинья, выполненные из древесины, необходимо демонтировать после набора бетоном в стыке требуемой прочности.

Для колонн поперечным сечением до 400 × 400 мм устанавливается по одному клину с каждой стороны колонны, при большем сечении – по два клина с каждой стороны.

При монтаже легких и средней массивности колонн целесообразно использовать одиночные или групповые кондукторы, что позволяет существенно снизить монтажный цикл и повысить точность установки элементов.

Колонны высотой 12–18 м закрепляют дополнительно к кондукторам, расчалками, связями-распорками. Верхние концы расчалок крепят к хомуту, установленному на колонне выше центра ее тяжести. Средства временного крепления колонн, рассчитывают с коэффициентом запаса не менее 3. Демонтируют их после окончательного закрепления колонн и достижения бетоном стыка прочности не менее 70 % проектного значения.

Монтаж подкрановых балок на захватке начинают после того, как прочность бетона в стыках колонн с фундаментом достигнет не менее 75 % от проектного значения.

Монтажу подкрановых балок предшествуют следующие подготовительные работы.

С помощью нивелира выполняется проверка отметок опорных площадок (консолей колонн). Для обеспечения проектного монтажного горизонта подкрановых балок выполняется приварка металлических пластин к закладным деталям консолей колонн. На каждой подкрановой балке, вблизи от опоры конструкции, закрепляют пеньковые канаты (оттяжки).

Установку подкрановых балок в проектное положение осуществляет звено монтажников в составе: 5-го разряда – 1 человек; 4-го разряда – 1 человек; 3-го разряда – 2 человека; 2-го разряда – 1 человек; машинист крана 6-го разряда – 1 человек.

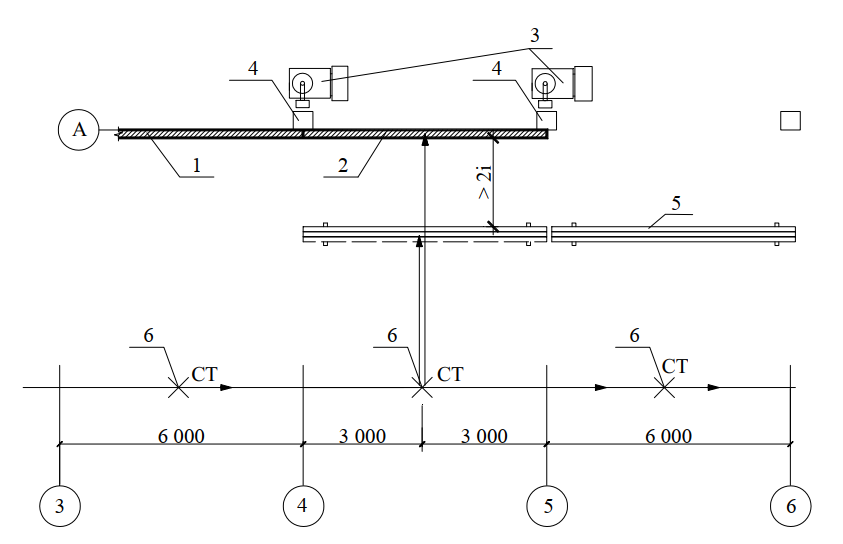

Раскладку балок перед подъемом при монтаже стреловыми кранами осуществляют параллельно оси колонн. Балку при подъеме удерживают от раскачивания оттяжками из пенькового каната и разворачивают в нужном направлении. Монтаж железобетонных подкрановых балок выполняется методом поворота стрелы крана или изменением вылета стрелы (рис. 8).

Балки устанавливают по осевым рискам, нанесенным на консоли колонн. Выполняют временное закрепление торцов подкрановых балок на консолях колонн. После временного закрепления подкрановых балок в пределах одного пролета или температурного блока осуществляют геодезическую проверку в плане и по высоте. Затем выполняют сварку закладных деталей подкрановых балок и консолей колонн.

Рис. 8. Технологические схемы монтажа подкрановых балок: а – поворотом стрелы крана; б – изменением вылета стрелы; 1 – стоянки гусеничного крана; 2 – смонтированные подкрановые балки; 3 – монтируемая подкрановая балка; 4 – подкрановые балки, подготовленные к монтажу; 5 – приставная лестница-площадка; К-1 – смонтированная колонна; L = 5 м, L = 6,5 м – вылеты стрелы крана

После окончательной выверки подкрановых балок составляют исполнительную схему, на которой отмечают геодезическое положение монтируемых элементов. Эти данные необходимы при установке рельсового пути.

Монтаж несущих конструкций покрытия может выполняться с предварительной раскладкой конструкций у мест монтажа или непосредственно с транспортных средств – то есть с «колес».

Раскладку ферм и балок производят вдоль пролета таким образом, чтобы кран с монтажной стоянки мог устанавливать их в проектное положение без изменения вылета стрелы (см. рис. 8). Для обеспечения устойчивости монтируемых элементов их складируют в специальных кассетах.

До начала монтажа балок и ферм покрытия на захватке должны быть полностью завершены работы по установке колонн. Бетон в стыках колонн с фундаментом должен набрать прочность не менее 75 % от проектного значения.

Работы по установке несущих конструкций покрытия в проектное положение осуществляет звено монтажников в составе:

- 6-го разряда – 1 человек;

- 5-го разряда – 1 человек;

- 4-го разряда – 1 человек;

- 3-го разряда – 1 человек;

- 2-го разряда – 1 человек;

- машинист крана 6-го разряда – 1 человек.

Монтажу несущих конструкций покрытия предшествуют следующие подготовительные работы.

Для выверки и временного закрепления ферм (балок) на колоннах устанавливают необходимые средства подмащивания, обеспечивающие безопасные условия труда монтажников. С помощью нивелира выполняется проверка отметок опорных площадок (оголовка колонн). Для обеспечения проектного монтажного горизонта несущих конструкций покрытия выполняется приварка металлических пластин к закладным деталям оголовка колонн. На каждой балке (ферме) покрытия, у опоры конструкции, закрепляют пеньковые канаты (оттяжки). Для временного закрепления ферм (балок) в проектном положении до монтажа на них закрепляют стальные канаты (расчалки) и связи-распорки. Для балок пролетом до 18 м применяют две связи-распорки, для ферм пролетом 24 и 30 м – три связираспорки. При шаге несущих конструкций покрытия 6 м связь-распорка выполняется из труб, при шаге 12 м – в виде решетчатого прогона из легких сплавов. Распорки прикрепляют к верхнему поясу конструкции на земле, до ее подъема. К свободному концу распорки прикрепляют пеньковый канат, при помощи которого ее поднимают для присоединения к струбцине, установленной на вновь монтируемой ферме (балке). Снимают распорки только после окончательного закрепления ферм (балок) и укладки плит покрытия.

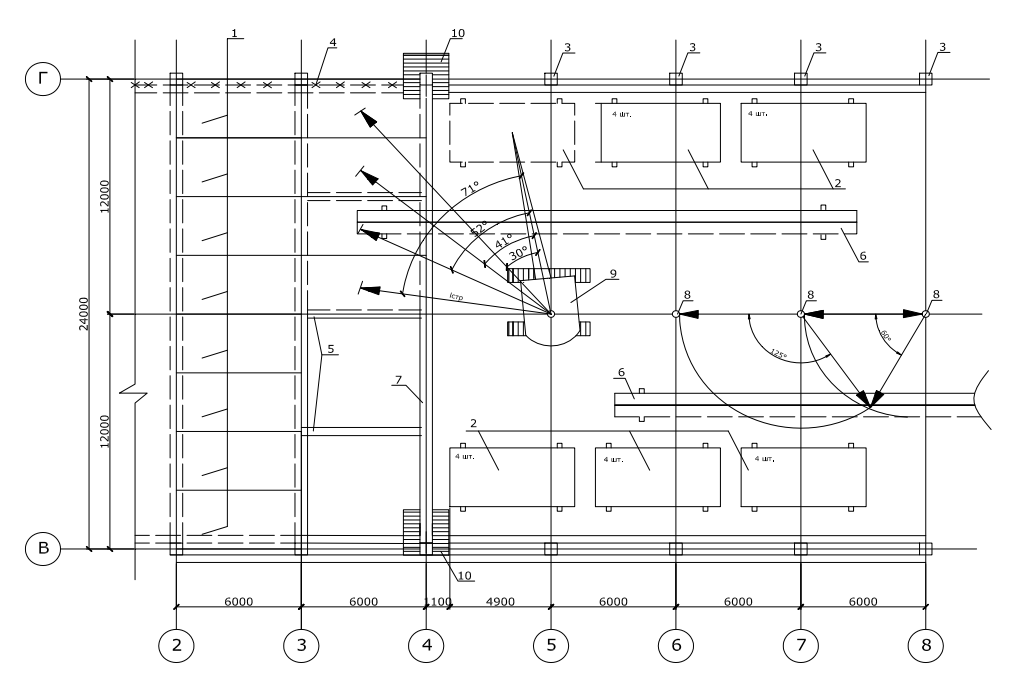

Рис. 9. Технологическая схема монтажа конструкций покрытия и плит покрытия: 1 – смонтированные плиты покрытия; 2 – складированные плиты покрытия; 3 – смонтированные колонны; 4 – временное ограждение; 5 – связи-распорки; 6 – складированные фермы; 7 – смонтированные фермы; 8 – стоянки гусеничного крана; 9 – гусеничный кран; 10 – приставная лестница-площадка

После подъема, установки и выверки первую ферму (балку) раскрепляют расчалками (стальными канатами). Затем устанавливают вторую конструкцию покрытия и раскрепляют ее с помощью связейраспорок с первой (рис. 9). После установки связей-распорок и закрепления второй фермы в проектное положение расчалки, установленные на первой ферме (балки), демонтируются. Затем производят монтаж плит покрытия на ячейке.

Выверка, выведение балок (ферм) на опоре в проектное положение и временное их закрепление осуществляются с использованием специального кондуктора (рис. 10).

Рис. 10. Кондуктор для выверки и временного закрепления на опоре ферм (балок) покрытия в проектное положение: 1 – ферма (балка); 2 – связь; 3 – регулировочные винты; 4 – обойма кондуктора; 5 – зажимной винт

При монтаже ферм (балок) на отметках более 14 м рекомендуется использовать передвижные и самоходные телескопические и шарнирные вышки и подъемники, которые обеспечивают удобные и безопасные условия работы монтажников на высоте.

Монтаж плит покрытия для обеспечения жесткости покрытия ячейки ведется сразу после работ по установке и постоянному закреплению на опорах несущих конструкций покрытия ячейки. Для первой ячейки – это две фермы (балки), для последующих ячеек – после установки одной несущей конструкции.

Плиты покрытия рекомендуется устанавливать по двум схемам:

- продольной, когда плиты монтируют краном, перемещающимся вдоль пролета;

- поперечной, когда кран движется поперек пролета.

На практике, как правило, применяют продольную схему монтажа с использованием самоходных кранов оборудованных гуськом.

Плиты покрытия перед монтажом укладываются в штабеля высотой до 2,5 м или монтируют непосредственно «с колес».

Для строповки плит покрытия (перекрытия) размерами в плане до 6 × 1,5 м применяют четырехветвевые стропы. Строповка плит покрытия (перекрытия) размерами в плане более 6 × 1,5 м выполняется с помощью траверс.

Для безопасной работы на высоте перед подъемом плиты снабжают временным инвентарным ограждением. Перед подъемом их крепят к плитам за монтажные петли клиньями (рис. 11, а) или с помощью специальных болтов (рис. 11, б). Это ограждение остается на весь период работы по устройству крыши.

Рис. 11. Временное ограждение по плитам покрытия (перекрытия): а – с закреплением к плитам клиньями; б – с закреплением к плитам болтами; 1 – перила; 2 – стойка; 3 – клин; 4 – железобетонная плита; 5 – тросовое ограждение; 6 – болтовой элемент крепления

Работы по укладке плит покрытия в проектное положение осуществляет звено монтажников в составе: 4-го разряда – 1 человек; 3-го разряда – 2 человека; 2-го разряда – 1 человек; машинист крана 6-го разряда – 1 человек.

При монтаже первой плиты покрытия монтажники находятся на автовышках или подъемниках. Вторую и последующие плиты покрытия монтируют с уже смонтированных плит. Для обеспечения постоянного зазора между плитами, необходимого для устройства шва, при монтаже применяют ломики-шаблоны.

При бесфонарной конструкции кровли плиты покрытия рекомендуется укладывать от одного конца фермы (балки) к другому, начиная со стороны ранее смонтированного пролета, при наличии фонарей – от концов ферм (балок) к середине пролета. Закладные детали каждой плиты в трех углах опирания необходимо приварить к закладным деталям верхнего пояса фермы (балки). Технологическая схема монтажа плит покрытия дана на рис. 9.

Монтаж стенового ограждения выполняются отдельным потоком после окончания монтажа несущего каркаса здания или захватки. Работы по установке панелей стен в проектное положение осуществляет звено монтажников в составе: 5-го разряда – 1 человек; 4-го разряда – 1 человек; 3-го разряда – 1 человек; 2-го разряда – 1 человек; машинист крана 6-го разряда – 1 человек.

Стеновые железобетонные панели располагают на монтажной площадке по контуру сооружения в вертикальном положении в кассетах (рис. 12). Перед строповкой должны быть проверены строповочные детали и очищены от наплывов бетона закладные части.

Стропят панели в двух точках за заделанные в них петли или строповочные отверстия с применением траверсы или двухветвевым стропом в зависимости от требований ППР. Панели устанавливают на раствор по маякам или уложенный герметик. После выверки положения панели до расстроповки ее следует закрепить в соответствии с требованиями проекта производства работ.

Панели обычно устанавливают горизонтальными рядами в пределах одного монтажного пролета. При установке необходимо следить за правильностью положения панелей по вертикали и горизонтали. Подъем и установку производят монтажным краном, передвигающимся снаружи вдоль здания. Узлы закрепления панелей к колоннам находятся внутри здания, и монтажники должны иметь возможность в безопасных условиях после выверки панели закрепить ее. Крепление осуществляют обычно на сварке. Закрепляют сначала верхние узлы, а затем, если они есть, нижние. Окончательную заделку горизонтальных и вертикальных швов выполняют после окончания монтажа всех панелей по высоте. Монтаж стенового ограждения ведут в основном самоходными стреловыми кранами.

Наиболее сложный вопрос в организации работ по монтажу стен промышленных зданий – это выбор средств подмащивания (подмостей) для обеспечения рабочего места монтажников на высоте. От подмостей требуется большая мобильность, так как на монтаж одной стеновой панели затрачивается немного времени. Учитывая, что во время производства работ монтажники должны находиться внутри здания, целесообразно использовать передвижные подмости типа ПВС переменной высоты или автогидроподъемники типа АГП с высотой подъема 12, 18 и 24 м.

Схема организации производства работ при монтаже стеновых панелей приведена на рис. 12.

Рис. 12. Технологическая схема монтажа стеновых панелей: 1 – смонтированная стеновая панель; 2 – монтируемая стеновая панель; 3 – автовышка; 4 – колонна; 5 – стеновые панели, складированные в кассетах; 6 – стоянки самоходного крана

Герметизацию и заделку стыков в стеновых панелях выполняют с люлек, подвешиваемых с внутренней стороны здания на специальных консолях, фиксируемых к покрытию здания.

Монтаж металлических конструкций одноэтажных промышленных зданий

Применяют фундаменты с анкерными выпусками. Монтажу предшествует тщательная инструментальная проверка отметок и осей (теодолитом и нивелиром). Осуществляют монтаж колонн, подкрановых балок, ферм и плит покрытия (профнастила), стенового ограждения.

2. подъём и наведение на место;

3. временное закрепление;

5. проектное закрепление.

Монтаж колонн

Применяются сплошные, решетчатые, составные колонны.

1.ЗАХВАТ можно выполнять универсальным стропом и строповка называется «на удавку».

Так как неудобно выполнять расстроповку, поэтому выполняют для невысоких колонн, высотой 6-8 м.

Стропы изнашиваются, перетираются, поэтому применяются металлические, деревянные подкладки, они выпадают. Лучше применять трубу, разрезанную пополам, изогнутую под углом α=45° и их крепят к стропу.

Но для высоких колонн применяют захваты с дистанционной расстроповкой.

Металлические колонны захватывают через специально выполненные отверстия, так как в металлических конструкциях почти никогда не бывает петель. В стенке колонны не расстоянии 20 толщин стенок от верха выполняют монтажное отверстие.

2 – щека захвата;

3 – запорный болт;

2. ПОДЪЁМ КОЛОНН И НАВЕДЕНИЕ НА МЕСТО

Применяют два метода подъёма колонн: метод поворота и метод скольжения.

а) метод поворота используют для подъёма колонн небольшой высоты 6-8 м. Её стараются разместить между шагами колонн, основанием как можно ближе к фундаменту.

Колонна не движется в основании, пока её не поднимают. При вертикальном положении её приподнимают, перемещают и устанавливают на анкерные выпуски. Крюк движется почти по окружности.

б) метод скольжения применяют для высоких тяжёлых колонн. Блок полиспаста сразу находится над пересечением осей фундамента. Стрела не меняет своего положения. Колонна скользит ближе к фундаменту и перемещается крюк.

При подъёме необходимо тщательно следить за основанием движения колонны. Для этого укладывают направляющие – может быть пара рельс, два полосовых отрезка стали. Если масса колонны больше 20-25 т, то используют тележку, которая подвозит опорную часть к месту установки. Наведение на опору выполняется установкой на анкерные болты, которые устанавливают ещё при бетонировании монолитных фундаментов с использованием шаблона.

Диаметр отверстий в базе колонны на 3-5 мм больше диаметра анкерных выпусков.

База или башмак может быть с вырезами.

Винтовую нарезку на анкера предохраняют от смятия:

- закрывают инвентарными колпачками из кровельного железа;

3. ВЫВЕРКА КОЛОНН

Проверку вертикальности положения осуществляют теодолитом, для чего на колонне наносят 3 осевые риски: на базе, примерно по середине высоты колонны и вверху. При простреливании лучом теодолита они должны совпадать. Обычно применяют два теодолита, будет гарантия, что колонна выставлена четко по обеим осям.

Если есть отклонения, трудно установить колонну, то технические условия позволяют в случае небольшого крена колонны под базу устанавливать две, максимум три подкладки, сваренные между собой с последующей подливкой зазора цементным раствором.

4. ВРЕМЕННОЕ ЗАКРЕПЛЕНИЕ.

Если высота колонны до 6 м, то временное закрепление выполняют анкерными болтами. Если высота колонны до 15 м, то закрепляется расчалками в двух точках по одной оси, в плоскости наименьшей устойчивости, поперечного сечения.

Если высота колонны 15 м, закрепляют расчалками в четырёх точках по двум осям.

5. ОКОНЧАТЕЛЬНОЕ ЗАКРЕПЛЕНИЕ. Выполняется анкерными болтами и установкой подкрановой балки.

Монтаж стальных балок

При длине балок до 6 м строповку можно выполнять на «удавку» универсальным стропом.

При длине балок более 6 м используют клещевой захват.

Захват обойму используют для одновременной строповки нескольких лёгких балок (прогонов), массой 300-500 кг.

2.ПОДЪЁМ И УСТАНОВКА НА МЕСТО

Для изготовления крюков применяют арматуру диаметром 6-8 мм. Сначала монтируют самую нижнюю балку и по очереди до верхней. применяют также строповки прогонов по стропильным фермам для последующего укрепления профнастила.

3, 4 ВЫВЕРКА И ВРЕМЕННОЕ ЗАКРЕПЛЕНИЕ

Выверка осуществляется по рискам с прихваткой, сваркой или закреплением анкерными болтами. Монтажник для выверки прихватки и окончательного закрепления находится на подмостях, которые навешиваются на колонну до её подъёма или после установки.

При монтаже металлических и железобетонных конструкций применяют навесные подмости Сатышева.

При выверке проверяют вертикальность положения балки, чтобы не было превышения отметок в балке и расхождения балок в стыках.

Монтаж ферм

До установки последующей фермы на предыдущей должны быть смонтированы плиты покрытия или Профнастил, тогда каркас считается устойчивым.

Монтаж ферм, плит покрытия начинается с комплекса подготовительных работ, которые включают дополнительно:

1. на земле производится разметка мест установки плит покрытия на ферме, балке, крепления прогонов;

2. на оголовке колонны устанавливают кондуктор для временного закрепления и выверки ферм;

3. на земле ферма обустраивается навесными подмостями, лестницами для доступа монтажников в зону монтажа, а также приспособлений для крепления монтажных поясов; к концам фермы крепят 2 троса оттяжек для наведения её на опоры.

1. ЗАХВАТ осуществляется всегда под узлы. Обычно применяют захваты с дистанционной расстроповкой. Например, захват инженера Смаля.

1 – щёки захвата;

2 – запорный болт;

3 – защитный кожух;

Можно выполнять строповку универсальным стропом в обхват, можно с использованием стропа со специальным замком.

2. ПОДЪЁМ И УСТАНОВКА НА МЕСТО

Ферма гибкая, может выпучиваться из своей плоскости и тогда сложно установить на опоры. Поэтому применяются специальные приёмы:

· расстояние между захватами примерно 0,7 пролёта;

· фермы пролётом 24, 36 м и более требуют дополнительного усилия, для предотвращения выпучивания усиливают деревянными брусьями, уголками, швеллерами, двутаврами.

Схема усиления нижнего пояса

1 – арматурный стержень с винтовой нарезкой;

2 – стальная пластина с отверстиями;

3 – гайка с крупной резьбой.

Установка фермы заключается в наведении её на анкеры.

Одиночные фермы требуют раскрепления, оно выполняется при помощи расчалок с натяжными муфтами. Все последующие фермы временно закрепляются и выверяются при помощи распорок.

Если пролёт до 18 м – устанавливают одну распорку, более 18 м – две распорки.

Длинна распорки соответствует шагу колонн – 6 и 12 м. Не только временное крепление, но и выверка выполняется при помощи натяжной муфты на распорке. Монтажники при установки, снятии распорок, а также при приёмке первой плиты покрытия находится на люльке, которую навешивают до подъёма фермы или после её установки.

Монтаж плит покрытия по ферме осуществляется от конька к краям, так как ферма гибкая и её нужно загружать равномерно.

Монтаж железобетонных конструкций одноэтажных промышленных зданий

До начала монтажа проверяют отметки и оси фундамента. Захват выполняют за петли, редко конструкции без петель. Применяют для строповки тросовые захваты, скобы с захватом, фрикционные и штыревые захваты. По способу расстановки: местная и дистанционная.

1. для монтажа лёгких колонн применяют захваты:

1) фрикционный захват, состоит из двух валиков, обтянутых прорезиненной тканью. Они соединены шарниром с рычагами.

1, 2 – съёмный и несъёмный валики;

3 – шарнирные рычаги;

Масса таких колонн до 10 т.

2) Для строповки тяжелых колонн, массой более 10 т применяют балочную траверсу со штыревым захватом. Отверстие для штыря образуют при изготовлении колонны – закладывают отрезок трубы.

1 – балочная траверса;

3 – запорный штырь;

4 – прижимная шайба;

5 – гайка с крупной резьбой.

Вместо 4 и 5 можно применять чеку.

1 – положение при подъёме и установки в стакан фундамента;

2 – положение при расстроповке.

Монтаж колонн с транспортных средств

Для захвата применяют специальную балансирную траверсу.

1 – траверса балочная;

3 – запорный штырь.

Так как есть е – эксцентриситет, то колонна приходит в вертикальное положение благодаря балансированной траверсе с блочком.

2. МЕТОДЫ ПОДЪЁМА ЖЕЛЕЗОБЕТОННЫХ КОЛОНН

Применяют: 1. метод поворота;

2. метод скольжения.

Всё как в металлических колоннах.

3. ВРЕМЕННОЕ ЗАКРЕПОЕНИЕ

Закрепляют клиньями, расчалками, подкосами, кондукторами. При высоте до 12 м применяют клинья и кондукторы; до 18 м – расчалками и подкосами с натяжными муфтами в двух точках в одной плоскости; более 18 м – расчалками по четырём сторонам в двух плоскостях.

Рисунок смотри монтаж металлических колонн.

4. ВЫВЕРКА КОЛОНН

Выполняется по рискам на колонне и обрезах фундамента. Чаще всего применяют винтовые домкраты, клинья, подкосы, расчалки, кондуктора.

Для выверки смотри рисунок монтаж металлических колонн, 2 теодолита по двум перпендикулярным осям. Наиболее часто применяют домкраты.

1 – уголки для крепления домкрата за обрез фундамента;

2 – стопорный винт;

3 – обрезок трубы с внутренней нарезкой;

4 – болт со шляпкой.

Они лёгкие, масса до 10 кг, просто устанавливать. Ещё проще использовать клинья. Деревянные должны быть из твёрдых высушенных пород деревьев – так как во время осадков от влаги увеличиваются в объеме, и может произойти скол обреза фундамента, после выверки и постоянного закрепления их извлекают – это их 2 недостатка. Применяют металлические клинья, они с петлёй, за которую их потом выдёргивают, то есть они инвентарные и многократно используемые. Бетонные и железобетонные клинья остаются в стыке.

Минимальное количество клиньев – 4 штуки.

5. ОКОНЧАТЕЛЬНОЕ ЗАКРЕПЛЕНИЕ

После окончания инструментальной выверки выполняют окончательное закрепление путем заливки бетоном стыка фундамента с колонной. Если используют деревянные и металлические клинья, то бетонирование происходит в 2 этапа:

1 этап – сначала бетонируют свободное пространство между клиньями.

2 этап – после набора бетона прочности примерно 70% клинья извлекают, и их место заполняют бетоном.

Любые крепления снимают после достижения бетоном в стыке 70% проектной прочности.

Пролётом до 18 м выполняют в двух точках, свыше 18 м – в четырёх точках. Выдерживают расстояние примерно 0,7 от пролёта фермы между точками строповки. Ферма жёсткая, однако, в некоторых местах могут появиться трещины. Захват осуществляют под узлы, захватом инженера Смаля, можно электрозахватом через штыревое отверстие. Захваты применяют только с дистанционной расстроповкой. Фермы часто монтируют с фонарной рамой, которую крепят кондуктором, имеющим вид вилки.

3, 4. ВРЕМЕННОЕ ЗАКРЕПЛЕНИЕ, ВЫВЕРКА – смотри монтаж металлических ферм.

5. ПОСТОЯННОЕ ЗАКРЕПЛЕНИЕ осуществляется на анкерных болтах с приваркой к закладным деталям.

Монтаж плит покрытия

1. ЗАХВАТ осуществляется четырёх ветвевым стропом за монтажные петли, если плиты мелкоразмерные; для крупноразмерных плит используют траверсу.

3. ВЫВЕРКА осуществляется по рискам нанесенным на верхний пояс фермы. Так как ферма жёсткая мы не ограничиваем величину загруженного пролёта, как в металлической ферме. Поэтому монтаж осуществляют в одном направлении от опорной части к другой – если здание бесфонарное. Если имеется фонарь, то порядок другой: на фонаре обязательно от конька, а на ферме можно в обе стороны.

Плита приваривается к закладным деталям фермы в четырёх точках, редко в трёх.

Монтаж стенового ограждения

Промышленное здание имеет большую протяжённость. Шаг 6 – 12 м при обычных железобетонных панелях может быть на много больше чем других конструкций. Применяются крупноразмерные облегчённые панели типа «сэндвич».

Это самостоятельный комплексный процесс, выполняемый отдельным потоком совместно панелей с оконными блоками. Не устанавливают следующую панель до окончательной заделки стыков предыдущей. Монтаж выполняют как с приобъектного склада, где панели находятся в кассетах, так и с транспортных средств.

1.ЗАХВАТ выполняют двухветьевым стропом или траверсой с двумя или четырьмя упрощенными стропами. Расположение крана зависит от шага колонн. Если шаг 6 м, то кран может вести монтаж сразу в двух ячейках. Если шаг 12 м, то в одной ячейке сразу на всю высоту снизу до верху.

5. ОКОНЧАТЕЛЬНОЕ ЗАКРЕПЛЕНИЕ выполняют сваркой закладных деталей колонны и панели. Подмости обычно устанавливают в середине здания, для удобства выполнения работ. Потом выполняют заливку швов между панелями.

Читайте также: