Нержавеющая сталь 20 hrc

Обновлено: 30.04.2024

Расшифровка марки 20Х: простое обозначение говорит, что перед нами конструкционная сталь с 0,20% углерода и повышенным содержанием хрома, но так как после Х нет цифры это свидетельствует о том, что хрома менее 1,5 %.

Применение стали 20Х и термообработка изделий: скобы и шаблоны разных типов изготовляют из цементуемых сталей, причём в случае изготовления инструментов большой длины и сложной конфигурации применяются стали 15Х, 20Х, 15ХГ, закаливаемые после цементации в масле.

При изготовлении измерительного инструмента, не подвергающегося шлифованию, следует после черновой механической обработки производить улучшение (закалку с высоким отпуском). Инструмент, подвергшийся улучшению, при механической обработке позволяет получать чистую поверхность и значительно уменьшает деформацию при закалке.

Инструмент, изготовляемый из малоуглеродистой стали, подвергается цементации. Глубина цементации, в зависимости от толщины инструмента, находится в пределах от 0,4 до 0,6 мм для мелкого инструмента и до 1,2-1,3 для крупного.

Нагрев под закалку производят как в камерных печах, так и в соляных и свинцовых ваннах. Инструмент сложной конфигурации из высокоуглеродистых и легированных сталей при нагреве в ваннах подогревают путём двукратного или трёхкратного погружения в расплавленную соль. Охлаждают в горячем масле или расплавленной соли, что значительно уменьшает степень деформации.

Отпуск измерительного инструмента производят в пределах 120-200°. Целью отпуска является снятие внутренних напряжений, возникших во время закалки. Эти напряжения служат одной из причин появления трещин при шлифовании, а также являются основной причиной самопроизвольного изменения размеров калибров при хранении (естественное старение). Явление естественного старения связано с весьма напряжённым состоянием структуры закалённой стали.

Появившийся в результате закалки тетрагональный мартенсит, имеющий искажённую решётку, неустойчив и стремится перейти в более устойчивую форму кубического мартенсита. Этот переход влечёт за собой изменение объёмов атомной решётки, а следовательно, и деформацию измерительного инструмента. При комнатной температуре этот переход происходит очень медленно, в течение нескольких месяцев и даже лет, а при повышенной температуре в течение нескольких часов или десятков минут. В заводской практике отпуск измерительного инструмента производят обычно в два приёма: вначале производят низкотемпературный отпуск после закалки в пределах 150-180° в течение 1-2 час., затем искусственное старение после шлифования путём нагрева при температуре 120-160° в течение 2-5 час.

Для старения инструмента, изготовленного из углеродистой стали, применяют нижний предел температур, а из легированной стали - верхний. Наилучшей средой для старения является масляная ванна. Длительный нагрев в электросушильном шкафу при 150° вызывает появление цвета побежалости.

На некоторых заводах для сохранения размеров измерительный инструмент подвергают обработке холодом.

Твёрдость измерительного инструмента должна быть в пределах Rс = 56-64.

При термической обработке резьбовых колец оправдывает себя практика закалки пробного кольца. Перед окончанием токарной обработки партии колец одно кольцо передают для закалки и по степени его деформации определяют припуск для доводки всей партии. Важно, чтобы весь режим закалки пробного кольца, как-то: температура нагрева и охлаждающей среды и продолжительность выдержки, - был записан и повторен без каких-либо изменений для всей партии.

Потерявшие свой размер калибры пробки, изготовленные из легированной и высокоуглеродистой сталей, можно восстановить отпуском их в масляной ванне при температуре 210- 230°. Диаметр увеличивается за счёт разложения остаточного аустенита.

Калибры кольца, как гладкие так и резьбовые, восстанавливают так называемым способом посадки (рисунок справа) в такой последовательности: 1) кольцо зажимают в приспособлении; 2) кольцо с приспособлением нагревают в свинцовой ванне с таким расчётом, чтобы прогрелся только поверхностный слой наружного диаметра (время можно определить опытным путём); 3) кольцо вместе с приспособлением охлаждают.

Этот способ значительно упрощается при нагреве кольца токами высокой частоты. Поверхность наружного диаметра нагревают в кольцевом индукторе высокочастотной установки и следят, чтобы на рабочей части не появился цвет побежалости выше жёлтого.

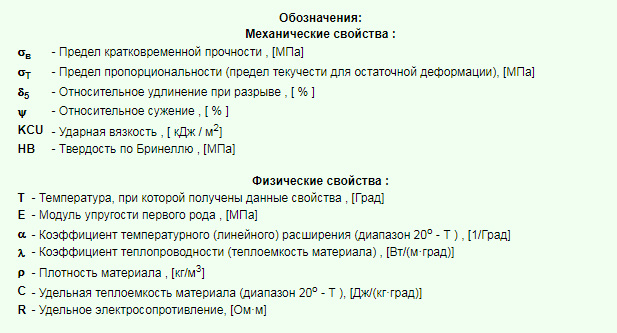

| Краткие обозначения: | ||||

| σв | - временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | - относительная осадка при появлении первой трещины, % | |

| σ0,05 | - предел упругости, МПа | Jк | - предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | - предел текучести условный, МПа | σизг | - предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | - относительное удлинение после разрыва, % | σ-1 | - предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | - предел текучести при сжатии, МПа | J-1 | - предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | - относительный сдвиг, % | n | - количество циклов нагружения | |

| s в | - предел кратковременной прочности, МПа | R и ρ | - удельное электросопротивление, Ом·м | |

| ψ | - относительное сужение, % | E | - модуль упругости нормальный, ГПа | |

| KCU и KCV | - ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см 2 | T | - температура, при которой получены свойства, Град | |

| s T | - предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | - коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |

| HB | - твердость по Бринеллю | C | - удельная теплоемкость материала (диапазон 20 o - T ), [Дж/(кг·град)] | |

| HV | - твердость по Виккерсу | pn и r | - плотность кг/м 3 | |

| HRCэ | - твердость по Роквеллу, шкала С | а | - коэффициент температурного (линейного) расширения (диапазон 20 o - T ), 1/°С | |

| HRB | - твердость по Роквеллу, шкала В | σ t Т | - предел длительной прочности, МПа | |

| HSD | - твердость по Шору | G | - модуль упругости при сдвиге кручением, ГПа | |

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Сталь 20: качественные характеристики и области примения

Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78.

Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 10702-78.

Лист толстый ГОСТ 1577-81, ГОСТ 19903-74.

Лист тонкий ГОСТ 16523-70.

Лента ГОСТ 6009-74, ГОСТ 10234-77.

Полоса ГОСТ 1577-81, ГОСТ 103-76, ГОСТ 82-70.

Проволока ГОСТ 5663-79, ГОСТ 17305-71.

Поковки и кованые заготовки ГОСТ 8479-70.

Преимущества стали и его недостатки

Марка стали 20 имеет основное достоинство – этот высококачественный сплав с хорошими технологическими характеристиками можно приобрести по умеренной цене. При использовании металла для производства продукции отмечаются его преимущества:

- является одновременно пластичным и прочным, устойчивым к истиранию;

- сохраняет необходимые качества при работе в диапазоне температур (-40 — +450 оС);

- имеет низкую флокеночувствительность;

- устойчив к воздействию среды, находящейся под высоким давлением (газ, пар);

- в структуре сплава практически не образуются трещины после его обработки давлением;

- металл обладает высокой свариваемостью (до его термообработки);

- после выполнения сварочных работ швы не требуется закаливать;

При использовании металла необходимо учитывать его главный недостаток – появление признаков коррозии на поверхности. Для недопущения такого процесса необходимо покрытие специальным защитным химсоставом (гальваника).

Расшифровки маркировки

Сталь 20 — углеродистая. Именно процентное содержание вещества – углерода, определяет название сплава. По ГОСТу 1050-88 его должно быть от 0,17 до 0,24%, или среднее значение – 0,2%. Оно и используется для маркировки металла.

Состав и структура

Основа — железо. Дополнительные компоненты:

- Углерод (0,2%). От данного компонента зависит прочность, твердость сплава. Чем его больше, тем выше эти показатели, но при этом снижается пластичность.

- Марганец (0,6%). Это сильный раскислитель. При его добавлении снижается количество серы в составе. Увеличивает показатель прочности, износоустойчивости у поверхности структуры сплава. Улучшает ковку, сварку металла.

- Кремний (0,35%). Сильный раскислитель. Добавляется для уменьшения содержания азота, кислорода, водорода. Это снижает количество пор, газовых раковин, которые негативно влияют на прочность.

- Медь (0,3%), хром (0,2%), никель (0,3%). Эти компоненты нужны для повышения устойчивости к образованию ржавчины, увеличения механической стойкости.

- Сера (0,04%), фосфор (0,035%). Вредные компоненты, которые ухудшают его технические характеристики, свойства.

От количества дополнительных компонентов зависят свойства, параметры готовой продукции. Для их изменения состав может насыщаться разными легирующими добавками.

Массовая доля элементов стали 20 по ГОСТ 1050-2013

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | Cu (Медь) | Fe (Железо) |

| 0,17 — 0,24 | 0,17 — 0,37 | 0,35 — 0,65 | < 0,03 | < 0,035 | < 0,25 | < 0,30 | < 0,30 | остальное |

Характеристики и свойства

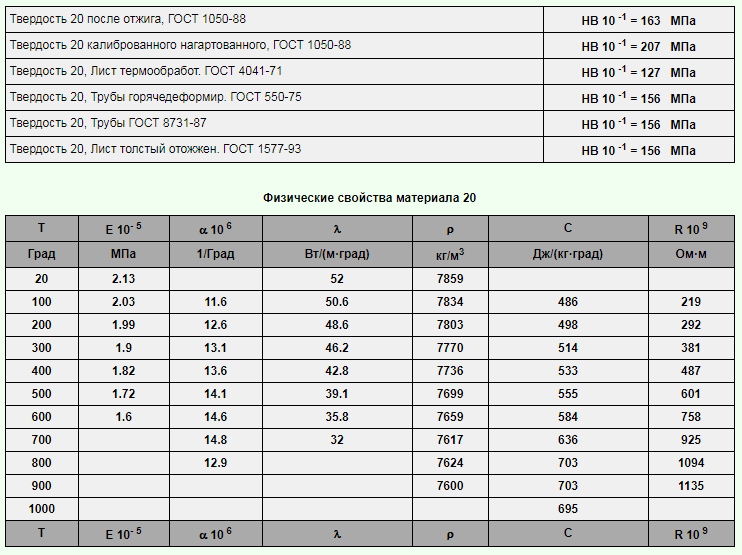

- Показатель плотности — 7850 кг/м3.

- Начало плавления сплава — от 1500 °C.

- Теплопроводность готовой продукции без увеличенного количества легирующих добавок — 48 Вт/м*К.

- Теплоемкость — 490 Дж/кг*К.

- Линейное расширение — 11.6*10-6 1/град.

- Электрическое сопротивление — 220 Мом*мм.

- Низкая устойчивость к воздействию щелочей, кислот.

- Быстрое образование ржавчины при длительном воздействии влаги.

Чтобы сделать сталь устойчивой к коррозионным процессам, производители наносят гальваническое покрытие, основой которого является хром, цинк.

- Простая механическая обработка.

- Средние показатели твердости, прочности.

- Модуль упругости — 200 Мпа.

- Относительное удлинение на разрыв — 26%.

- Максимальное сужение структуры — 55%.

- Предел выносливости металла — 14 кг/мм2.

- Ударная вязкость металлических поверхностей — 780 кДж/м2.

- Прочность структуры на разрыв — до 46 кг/мм2.

Металл хорошо проводит электрический ток, является паромагнетиком.

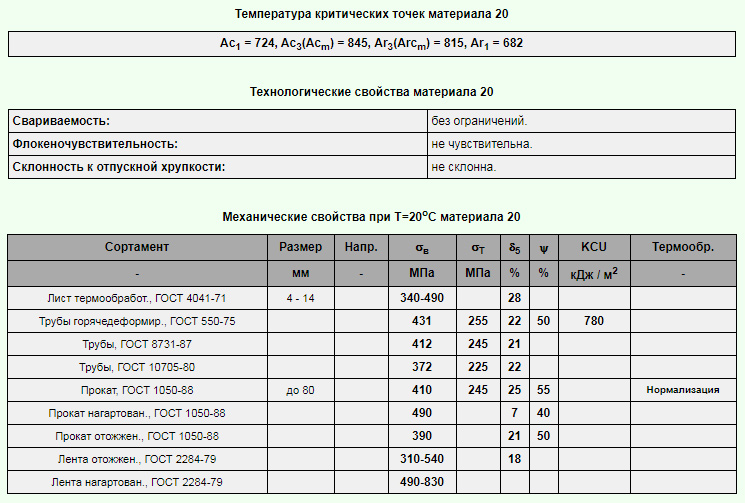

Механические свойства

Механические свойства при повышенных температурах

Механические свойства проката

Механические свойства поковок

Механические свойства стали после ХТО

Свойства по стандарту ГОСТ 1050-2013

| Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % |

| > 245 | > 410 | > 25 | > 55 |

Свойства по стандарту ГОСТ 2284-79

| Сортамент | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % |

| Лента отожженная | — | 310-540 | 18 |

| Лента нагартованная | — | 490-830 | — |

Технологические свойства

Температура критических точек

Ударная вязкость

Ударная вязкость, KCU, Дж/см2

Предел выносливости

Химические свойства

У материала невысокая химическая устойчивость к большинству кислотных соединений. Если на поверхность попадёт влага, на ней останется ржавчина. Из-за неё сильно ухудшается внешний вид, прочность.

Чтобы защитить материал от коррозии, следует наносить гальванические покрытия (хром, цинк, прочие схожие соединения).

Физические свойства

Уровень раскисления

- Спокойная сталь 20. За счёт введения кремния и марганца, полностью отсутствует кислород. Оксидов железа также очень небольшое количество. Это и обеспечивает «спокойное» застывание металла в ковше. Однородность, плотность СТ20 на выходе отличные, только сверху формируется газовая раковина.

- Кипящая сталь. Образовывается путём раскисления марганца, что ведёт к повышению содержания закиси железа. Соединение образует углекислый газ. В итоге формируются пузыри газа, выглядящие как кипящая масса. Такой металл очень пористый, химические элементы распределены неравномерно, что обуславливает ухудшение механических характеристик, увеличивает опасность появления трещин, ухудшает свариваемость. Но есть и достоинства – невысокая цена, отсутствие небезопасных отходов.

- Полуспокойная СТ20. Нечто среднее между предыдущими разновидностями сплава.

Особенности термообработки

Для материала предусмотрена термообработка – закалка, отпуск, отжиг. После их выполнения изменяется ферритно-перлитная структура, которая преобразуется в мартенситную. Происходит уменьшение пластичности материала с одновременным увеличением его прочности.

При нагреве заготовок используются печи двух видов – индукционные, доменные. Для закалки выдерживается температурный режим от 790 до 820оС. Время нахождения изделий в печи может быть разным, определяется технологией. Охлаждение выполняется на воздухе, в масле или воде. Для отжига выполняют нагрев заготовок до 160 – 200оС.

Зависимо от степени раскисления можно выделить три типа стали:

- Кипящая. Для раскисления применяется марганец. В составе повышается количество железа. При взаимодействии с углеродом выделяется большое количество углекислого газа. Особенность данного вида стали — высокая пористость. Основные компоненты металла распределяются по структуре неравномерно. Из-за этого снижается показатель прочности.

- Спокойная. Образуется в процессе удаления кислорода из состава металла. Для этого в сплав вводится марганец, кремний. Внутри содержится минимальное количество оксида железа. Структура однородная, упорядоченная. Сталь получается высокопрочной. Газовые карманы, которые образуются возле поверхностей, удаляются механическим путем.

Третий вид — полустойкий сплав. Представляет собой комбинацию двух вариантов.

Виды прокатного профиля

Прокатный профиль из СТ 20 получают одним из двух способов:

- Горячее деформирование. Данный метод используется только для изделий определенной толщины, который не должен быть выше 4 мм.

- Холодное деформирование. Для малой толщины изделий. В результате процедуры происходит утолщение сплава.

Этими методами получают следующие виды проката:

- Холоднокатаные трубы из стали, сваренной целиком. Листы подлежат соединению по краям швов, которые выступают по прямой линии. Это делают после предварительной их свертки по радиусу. Получаются цельные изделия с повышенной твердостью.

- Бесшовные трубы. Применяется метод горячего и холодного волочения, что придает изделию максимальную прочность и устанавливает достаточно высокую цену.

- Профиля всех видов: листы, швеллера, проволоки, прутки. Можно изготавливать любые по длине и ширине изделия.

Изготовление

- Конверторный. Расплавленный металл продувается потоком воздуха.

- Мартеновский. Плавка металлического лома в специальных печах.

- С использованием электропечей. Позволяют контролировать рабочий процесс.

Материал применяется для изготовления разного вида проката:

- Холодного деформирования. Применяется для прокатки заготовок толщиной не более 4 мм. При наклепе увеличивается прочность сплава.

- Горячего деформирования. Применяется для прокатки заготовок толщиной свыше 4 мм.

Горячее деформирование — востребованная технология проката металла, но на поверхностях образуется окалина, из-за которой снижается прочность материала.

Основные отличия Стали 20 от Стали 20А

Добавление буквы «А» в конце обозначения Стали 20, указывает на то что Сталь 20А относиться к категории — сталь высококачественная. Основные отличия в химическом составе это более жёсткие требования по содержанию Серы (S) и более широкие по содержанию Углерода (С) (смотреть таблицу).

Следовательно Сталь 20А менее подвержено охрупчиванию.

Сферы применения

Определенные технические характеристики стали 20 объясняют ее применение в разных направлениях промышленности:

- Производстве трубной арматуры (накидных гаек, штуцеров, фланцев, крестовин, ниппелей).

- Изготовлении строительных материалов.

- Сборке разных металлоконструкций, машин, судов, промышленного оборудования.

Из этого металла производят:

- Бесшовные трубы. Изготавливаются путем холодного, горячего волочения. Их особенность — высокая прочность.

- Цельносварные холоднокатаные трубы.

- Различные профиля (проволоку, двутавры, швеллера, металлические уголки, листы разной толщины, прутки).

Изделия из этого сплава изготавливаются по определенным государственным стандартам:

- ГОСТ 17305-91— производство проволоки разного сечения.

- ГОСТ 82-70 — изготовление металлических лент разной ширины.

- ГОСТ 16523-97 — производство легких листов малой толщины.

- ГОСТ 10704-9 — изготовление труб.

- ГОСТ 8479-70 — производство кованых деталей, поковок.

- ГОСТ 1577-93 — изготовление металлических листов большой толщины.

- ГОСТ 14955-77 — производство серебрянки, шлифовальных прутков.

- ГОСТ 7417-75 — изготовление калиброванных прутков.

- ГОСТ 8240-97, ГОСТ 1050-88 — производство фасонного, сортового проката.

В ГОСТах указываются основные требования к готовой продукции, ее испытания для допуска в продажу.

Стоимость тонны стали

СТ20 включена в класс чёрных металлов. Стоимость тонны лома зависит от региона приобретения и колеблется в пределах 28000-30000 рублей.

Стоимость складывается из ряда факторов, среди которых коррозийные следы (их появление возможно в результате хранения материала) и объём партии. Сдача лома обуславливает повышение цены. В подобном случае наценка осуществима лишь при реализации тысячи тонн и более.

Аналоги материала

Для некоторых изделий допускается замена материала сталью, имеющей аналогичные качества. Продукция российских производителей — сталь 40Х, 30, 25, 15. Металл-заменитель может поставляться из-за рубежа – 20 (Китай), S20C (Япония), 1020, 1023 (США), C22R (Германия).

Нержавеющая сталь СТ20

Нержавеющая сталь СТ20 является распространенным материалом. Свойства его определяются на основании содержания углерода в составе, при увеличении концентрации повышаются твердость и хрупкость. Используется металл в машиностроительной отрасли благодаря высоким техническим характеристикам. Из него производят валы, трубы, подшипники скольжения и т.д.

Содержание составляющих регламентируется нормами, как и расшифровка наименования стали. У нее имеется несколько иностранных аналогов, которые схожи по составу и свойствам, но имеют другое название.

Расшифровка

Расшифровка СТ20 позволяет получить информацию:

- сталь углеродистая обычного качества – СТ;

- номер состава – 20.

Дополнительные индексы в конце названия указывают на состояние металла: «сп» — спокойная, «пс» — полуспокойная, «кп» — кипящая.

Химический состав

Сталь относят к разряду конструкционных, высококачественных. К выплавке и разливке, а также исходным материалам предъявляются достаточно высокие требования. В состав материала входят:

- Fe;

- C – 0,02%;

- Si – 0,17-0,35%;

- Mg – 0,35-0,6%;

- Ni – 0,3%;

- Cr – 0,2%;

- Cu – 0,3%;

- P – 0,035%;

- S – 0,04%.

Углерод используется для повышения прочности и твердости сплава, но он негативно сказывается на пластичности. Кремний предназначен для связывания и выведения частиц водорода, кислорода и азота из нержавеющей стали СТ20. Это положительно влияет на уменьшение пористости и количество раковин, но отрицательно действует на прочность.

Марганец является раскислителем, используется в тех же целях, что и кремний. Он способен снизить количество свободной серы. Качество поверхности металла при добавлении марганца улучшается, снижается риск трещинообразования при термообработке, в том числе сварке и ковке.

Легирующие компоненты (Ni, Cr, Cu) улучшают эксплуатационные и антикоррозионные свойства. P и S в металле присутствуют в виде примесей, они повышают хрупкость, уменьшают вязкость и устойчивость к динамическим воздействиям.

В зависимости от степени раскисления сталь 20 разделяется на классы:

- спокойная;

- кипящая;

- полуспокойная.

Спокойная сталь не содержит кислорода за счет большого процента Si и Mg. О2 может присутствовать только в оксидах железа, что не способствует выделению газа при остывании. В результате материал характеризуется высокой плотностью и однородностью. На поверхности нержавеющей стали 20 может присутствовать небольшое количество газовых раковин, которые удаляют при мехобработке.

В кипящей стали присутствует только Mg, что обеспечивает увеличение количества закиси железа. При реакции с углеродом образуется углекислый газ, который активно выделяется при остывании металла. Это создает видимость кипения, откуда и появилось наименование «кипящая». В сплаве образуются поры, которые приводят к уменьшению плотности и массы, эксплуатационных качеств, ухудшению свариваемости, неравномерному распределению компонентов состава, повышению риска трещинообразования. К преимуществам относятся меньшая стоимость и отсутствие отходов при изготовлении.

Полуспокойная сталь обладает усредненными характеристиками по сравнению с вышеописанными металлами.

Свойства материала

Течь марка стали СТ20 начинает при 1500 С, а переходит в жидкое состояние при повышении температуры на 100 С. Материал склонен к накоплению тепла и его передаче, при нагревании происходит расширение металла. Сплав характеризуется способностью передавать электрический ток, а также парамагнитными свойствами.

При работе в кислотной или щелочной среде происходит взаимодействие с элементами среды, что приводит к коррозии. Вода имеет аналогичное влияние на металл, при этом уменьшается привлекательность поверхности и эксплуатационные характеристики. Для снижения подобного воздействия предусматривается покрытие поверхности никелем, хромом и прочими элементами.

Сталь 20 является пластичной, но твердой и прочной. Она способна воспринимать нагрузку в 2,5 раза меньше, чем стандартная нержавейка. При этом она устойчива к динамическим воздействиям, что обусловлено высокой вязкостью материала. При работе со знакопеременными нагрузками прочность ее снижается. Для улучшения данных показателей предусматривается термообработка и мехобработка (наклеп, прокатка, нормализация, отжиг).

Сплав характеризуется высокой технологичностью, его можно обрабатывать с помощью давления и резки, штамповки любым способом. При этом на поверхности не образуются трещины. Для проведения сварочных работ не требуется нагрев элемента и термообработка. Шов характеризуется высоким качеством, прочность его в некоторых случаях аналогична показателю металла.

Нержавеющая сталь 20 принадлежит к цементируемым металлам, при этом происходит локализация углерода на поверхности. Для этого осуществляется нагрев в среде СО2, в результате твердость поверхностного слоя увеличивается. Это положительно сказывается на длительности безотказной службы конструкции при изменяющих направление нагрузках.

Применение

Технические параметры материала позволяют использовать его в различных областях деятельности:

- машиностроительная отрасль – валы, кронштейны, крепежные элементы станков и червячных пар, шестеренки, муфты;

- изготовление труб и переходников;

- строительство – металлические конструкции (фермы, балки, колонны) и соединительные элементы.

Технические характеристики

К основным характеристикам стали СТ20 относятся:

| твердость поверхности/сердцевины при нагреве в среде СО2 по Роквеллу | 62/35; |

| ударная вязкость | 775 кДж/м 2 ; |

| относительное удлинение/сужение при растяжении | 25/55%; |

| электросопротивление | 220 МОм/мм; |

| теплоемкость | 485 Дж/кгК; |

| температура плавления | 1500-1600 С; |

| предел выносливости | 140 МПа; |

| предел текучести | 210-270 МПа; |

| предел прочности | 360-460 МПа; |

| модуль упругости | 200 МПа; |

| линейное расширение | 11,5 мкм; |

| коэффициент теплопроводности | 47 Вт/мК; |

| плотность стали 20 | 7,85 т/м 3 . |

Сваривается сталь без ограничений.

Прокат

Прокатная продукция пользуется высоким спросом во многих отраслях. Ее получают посредством:

- горячей деформации (t ? 4 мм);

- холодной деформации (t ? 4 мм).

В результате холодной обработки происходит дополнительное упрочнение за счет наклепа, а горячей – образуются окалины.

Сталь 20: качества, характеристики, сортамент, сферы применения и условия эксплуатации

Сплав, который характеризуется простотой эксплуатации, легкостью в обработке, хорошими показателями прочности, твердости, а также невысокой стоимостью, можно с уверенностью назвать универсальным, применимым в любых условиях. Сталь 20 не является специализированной сталью, напротив, возможности ее применения настолько широки, что ей нашлось место практически в каждой промышленной отрасли.

Подробную информацию о поставках листовой стали и калькулятор цен можно посмотреть на нашем сайте.

Общие данные

Сталь 20 - это конструкционная углеродистая качественная сталь, широко применяемая в промышленности. Ее популярность не уступает стали 09Г2С, хотя по техническим и эксплуатационным характеристикам между этими марками существует заметная разница. Сталь 20 применяется главным образом для производства деталей, сварных конструкций, в строительстве, машиностроении, но полный список отраслей ее применения занял бы несколько страниц текста. Практичность стали этой марки позволяет ей занимать одно из лидирующих положений на рынке среди металлов черного проката.

Характеристики

Металл характеризуется отличной свариваемостью, нет никаких специальных требований к сварке за исключением случаев, когда детали ранее подвергались химической или термической обработке. Сталь 20 не склонна к отпускной хрупкости, нечувствительна к флокенам и флокеночувствительности. Сплав устойчив к обработке давлением, хорошо режется любыми способами, не трескается, поддается поверхностной механической обработке.

Сталь 20 менее устойчива к химическому воздействию, не рекомендуется контакт с щелочами и кислотами. Нет защиты от коррозии, изделия из стали 20 не рекомендуется использовать в условиях повышенной влажности, в контакте с водой без дополнительных защитных покрытий (цинка, хрома или краски).

Преимущества и недостатки стали 20

Сталь 20 отличается качеством и сравнительно невысокой стоимостью производства. Это улучшаемый сплав, что делает его приспосабливаемым к эксплуатации в самых разных условиях и, как следствие, распространенным.

Сталь 20 корозионно неустойчива и подвержена влиянию химических веществ - это ее главный недостаток. К достоинствам можно отнести:

- хорошую свариваемость без особых требований к процедуре;

- несклонность к отпускной хрупкости;

- нечувствительность к флокенам;

- соотношение цена-качество;

- плотность материала;

- умеренную прочность.

Сталь 20 - это черный металл с простым составом без дорогих легирующих добавок. Сплав производится давно, процесс производства хорошо изучен, оптимизирован, отработан ; нет никаких особых условий или требований, поэтому металл не отличается высокой стоимостью.

Расшифровка маркировки

Маркировка стали 20 указывает на химический состав сплава, в частности ; на долю углерода в составе. Так как сталь 20 считается высококачественной, к точности ее химического состава предъявляются более высокие требования.

Химический состав

Химический состав стали 20 включает в себя следующие элементы и их обозначения:

- Углерод. Первая цифра 20 указывает на содержание углерода в сотых долях, т.е. 0.2%. Достоинством стали с повышенным содержанием углерода является более высокая прочность, но этот же показатель приводит к снижению пластичности.

- Кремний. Доля кремния в сплаве составляет от 0.17 до 0.35%. Благодаря наличию кремния в составе металла, снижаются пористость, количество газовых раковин, негативно влияющих на прочность сплава. Поры и раковины образуются из-за газов кислорода, азота и водорода, за удаление частиц которых отвечает кремний.

- Марганец. Доля марганца составляет от 0.35 до 0.6%. Марганец, как и кремний, препятствует окислению, а также выводит серу из состава. Благодаря марганцу термическая обработка под давлением протекает с низкой вероятностью образования трещин, улучшается результативность ковки и сварочных работ, поверхность изделий становится более качественной.

- Хром, медь, никель. Доля никеля и меди обычно не превышает 0.3%, доля хрома ; 0.2%. Это легирующие добавки, оказывающие положительное влияние на свойства стали, но в данном случае их содержание незначительно, поэтому заметного влияния на характеристики сплава они не оказывают.

- Фосфор, сера. Содержание фосфора допустимо до 0.035%, серы ; до 0.04%. Это примеси, оказывающие вредное воздействие на сталь. Они повышают хрупкость, негативно влияют на вязкость, в результате чего сталь теряет устойчивость к динамическим нагрузкам.

- Железо. Остальная часть сплава приходится на железо.

Химический состав в % материала 20

C

Si

Mn

Ni

S

P

Cr

Cu

As

0.17 - 0.24

0.17 - 0.37

0.35 - 0.65

до 0.3

до 0.04

до 0.035

до 0.25

до 0.08

Виды проката

Существует две основные технологии получения прокатного профиля из стали 20:

- Горячее деформирование - применяется для проката заготовок более 4 мм толщиной. Горячее деформирование приводит к образованию окалины, что является главным недостатком данной технологии.

- Холодное деформирование ; применяется для проката тонких заготовок (до 4 мм). В результате холодного деформирования повышается прочность сплава благодаря наклепу.

Виды изделий из стали 20

- профиль всех разновидностей: швеллер, лист, двутавр, уголок, пруток, проволока;

- трубы бесшовные, высокопрочные, полученные способом волочения (холодного или горячего);

- трубы цельносварные холоднокатаные, сваренные из цельного листа стали 20 по длинне трубы.

Стандарты производства

- сортовой прокат, в том числе фасонный — ГОСТ 1050-88, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8240-97, ГОСТ 8239-89;

- калиброванный пруток — ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78;

- шлифованный пруток и серебрянка — ГОСТ 14955-77;

- лист толстый — ГОСТ 1577-93, ГОСТ 19903-74;

- лист тонкий — ГОСТ 16523-97;

- лента — ГОСТ 6009-74, ГОСТ 10234-77, ГОСТ 103-2006, ГОСТ 82-70;

- проволока — ГОСТ 5663-79, ГОСТ 17305-91;

- поковки и кованые заготовки — ГОСТ 8479-70;

- трубы — ГОСТ 10704-91, ГОСТ 10705-80, ГОСТ 8731-74, ГОСТ 8732-78, ГОСТ 8733-74, ГОСТ 5654-76, ГОСТ 550-75.

Назначение и применение

Сталь 20 относится к самым распространенным маркам стали в отечественной промышленности, ее универсальность позволяет производить практически все виды металлических изделий. Основные области применения стали 20:

- Машиностроение. Из стали 20 делают крепежные приспособления, соединительные элементы механизмов, шестерни, червяки, кронштейны, валы подшипники, вкладыши.

- Трубопроводы. Из стали 20 делают трубы сварные и бесшовные, запорную арматуру и переходники ; крестовины, накидные гайки, ниппели, штуцера, шестигранники, муфты, краны, коллекторы, перегреватели, части котлов, работающие под высоким давлением.

- Строительство. Крепежи, крюки, несущие фермы, балки и многое другое. В строительстве сталь 20 популярна благодаря хорошей свариваемости, удовлетворительной прочности и доступности.

Три вида стали 20 по уровню раскисления

Раскисление - это удаление кислорода из состава стали 20 с целью снизить показатель хрупкости при горячей обработке. Степень или уровень раскисления по-другому можно назвать степенью выделения газов при затвердевании стали. Интенсивность выделения газов или кипение сильно сказывается на структуре застывшего металла, соответственно, чем выше уровень раскисления, тем более цельной и прочной будет структура.

Спокойная и полуспокойная сталь

Сталь, которая раскисляется кремнием и марганцем, может быть максимально очищена от содержания кислорода. Для такой стали характерна целостная структура без пузырьков и пор, т.к. сплав застывает в спокойном состоянии, без активного выделения газов. Образование усадочной раковины происходит в верхней части, она удаляется механическим путем.

Спокойная сталь дороже кипящей и полуспокойной, т.к. сложнее в производстве. Она используется при изготовлении изделий с высокими требованиями к прочности, например, для несущих конструкций, железнодорожных путей и т.д.

Полуспокойная сталь ; среднее состояние между спокойной и кипящей сталью, характеризуется средней пористостью. Она бывает разного качества и применяется для изготовления сварных конструкций, заготовок для трубного проката, крепежей.

Спокойная сталь обладает самыми высокими показателями прочности и надежности, но ее использование может быть экономически невыгодно в тех отраслях, где к стальным изделиям не предъявляются высокие требования.

Кипящая сталь

Сталь 20, процесс раскисления которой осуществляется благодаря марганцу, содержит наибольшее количество растворенных газов и оксидов железа. При затвердевании кипящей стали активно выделяется азот и углекислый газ, образуются множественные пузырьки и поры. Такая сталь уступает спокойной и полуспокойной стали по прочности, но имеет ряд положительных характеристик. Она отлично штампуется, процесс ее производства проще и дешевле, производство - безотходное.

Кипящая сталь подходит для производства изделий, которые не подвергаются высоким нагрузкам при эксплуатации. Это могут быть различные виды ограждений, листовая обшивка, прочие металлоконструкции.

Механические свойства

Сталь 20 отличается высокими механическими показателями, такими как пластичность, твердость и прочность. Высокий показатель ударной вязкости позволяет стали достойно выдерживать повышение динамические нагрузки. Прочность улучшается термической или механической обработками - наклепом, прокатыванием роликами, отжигом, нормализацией.

Удельный вес стали составляет 7.85 г/см3. Максимальный коэффициент линейного расширения ст 20 = 14,8·10-6 град-1 при температурах 27-700°С. Показатели для калиброванной горячекатанной стали 2-й категории: временное сопротивление разрыву 410 МПа, относительное удлинение после разрыва 25 %, относительное сужение 55 %, твердость по Бринеллю 4,8.

Марка стали 20

Описание стали 20: В целом сталь 20 находит широкое применение в котлостроении, для труб и нагревательных трубопроводов различного назначения, кроме того промышленность выпускает пруток, лист. После цементации и цианирования из этой стали можно изготавливать детали, от которых требуется высокая твердость поверхности и допускается невысокая прочность сердцевины: кулачковые валики, оси, крепежные детали, шпиндели, пальцы, звездочки, шпильки, вилки тяг и валики переключения передач, толкатели клапанов, валики масляных насосов, пальцы рессор, малонагруженные шестерни и другие детали автотракторного и сельскохозяйственного машиностроения.

Из стали 20 изготавливается богатый ассортимент проката, конечно при этом учитываются оссобености стали этой марки. Так поковки из этой марки могут быть изготовлены категории прочности только 175, 195, 215, 245 при толщине поковок от 100 до 300 мм, для получения поковок с большей категорией прочностью необходимо уже использовать другую сталь. Для изготовления поковок используют блюмсы или слитки стали, ккатаные или кованые заготовки, либо заготовки отлитые на линии непрерывной разливки стали и какие-либо другие виды проката.

Труба прямошовная из марки 20 создается методом электросварки из листов или рулонов стали, при этом при обозначении такой трубы пишется ее диаметр, толщина стенки, длина, класс точности, ГОСТ, например: труба прямошовная толщиной 89 мм, стенкой 4 мм, мерной длины 6 метров II класса точности, которая была изготовлена по группе Б ГОСТ 10507-80 обозначается следующим образом:

89х4х6000 II ГОСТ 10704-91

Б-20 ГОСТ 10507-80

Методом горячего деформирования изготавливаются бесшовные трубы, при этом они должны обладать следующими свойствами: временное сопротивление разрыву 412 МПа, предел текучести 245 МПа, относительное удлинение 21%, твердость по Бринеллю 4,8.

Читайте также: