Область применения кипящих сталей

Обновлено: 08.05.2024

С понятием «кипящая сталь» сталкиваются преимущественно люди, напрямую связанные с металлургической промышленностью. Ее марки и применение четко обозначены нормативными документами, а технология производства имеет свои особенности. Разобраться в том, что это такое, какие стали называют кипящими, чем они отличаются от спокойных, поможет подробный обзор основных характеристик материала.

Что это такое?

Кипящая сталь — разновидность низкоуглеродистого металла, приобретающая на выходе из металлургической печи состояние слабого раскисления. Ее называют именно так потому, что химические реакции в сплаве продолжаются даже в процессе затвердевания, при отливе слитков в формах. Углерод под влиянием растворенного в металле кислорода окисляется. Внешне процесс напоминает кипение, сопровождающееся выделением пузырей.

Этот вид стали сохраняет свою популярность преимущественно благодаря дешевизне производства. Кроме того, кипящая сталь пластична, в составе отсутствуют или сведены к минимуму неметаллические включения.

Кипящая сталь отличается от спокойной и полуспокойной степенью раскисления материала. Она считается наиболее загрязненной газами, имеет неоднородную структуру. Углерод и плохие примеси скапливаются преимущественно в головной части слитка, поэтому до 5% от его массы удаляется. В совокупности эти недостатки делают материал непригодным для производства изделий ответственного назначения.

Спокойная сталь уже прошла процесс раскисления. Структура слитков однородная и плотная, способна выдерживать значительные ударные нагрузки. Подходит для соединения методом сваривания.

Характеристики и свойства

Кипящая сталь за счет содержания загрязняющих примесей имеет сниженные эксплуатационные свойства. Содержание серы и фосфора в составе может достигать 5%. Доля кремния в общем объеме не превышает 0,07%. Основные характеристики материала таковы:

подверженность деформационному старению;

склонность к расслоению по местам соединения пузырей;

морозостойкость до -20 градусов по Цельсию;

неустойчивость к влиянию пульсирующих и динамических нагрузок;

термостойкость до 100 градусов.

Свойства материала определяются его составом, продолжительностью кипения. Металл хрупкий, плохо поддается соединению сварным способом. Коррозионные процессы в нем протекают более интенсивно, чем в других углеродистых сплавах. Металл производится без использования сильных раскислителей, образующиеся в ходе кипения газообразные среды — CO, метан, водород и азот.

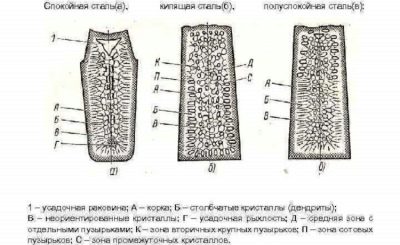

Затвердевший слиток имеет структуру, состоящую из 5 зон.

Сердцевина. В ней находятся глубинные пузыри.

Зона образования вторичных воздушных пустот.

Область скопления сотовых пузырей с вытянутой оболочкой.

Наружная жесткая оболочка. В качественно отлитом металле эта корка получается очень толстой и плотной. При прокатке такой стали скопление пузырей под ней не вскрывается.

Кипящая сталь может быть закупоренной. В таком случае слиток при помещении в изложницу дополнительно подвергается закупориванию чугунной крышкой или покрывается присадками на основе ферросилиция, алюминия.

При такой технологии производства твердение верхней части происходит быстрее, а количество воздушных пузырей в структуре сокращается.

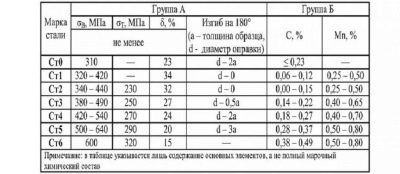

Марки

Стандартная маркировка кипящих сталей обозначается литерами «кп». К ним относят материалы, произведенные по стандарту ГОСТ 380-2005 или ГОСТ 1050-88. Содержание углерода в них обычно превышает 0,15%.

Сюда входят следующие марки.

05кп. Для нее характерно содержание углерода в пределах 0,06%, кремния 0,03%, хрома до 0,10% и марганца 0,40%. Не годится для применения в модернизации и создании техники.

- 08кп. Сталь с содержанием углерода 0,05-0,11%, включением хрома в количестве 0,10%, марганца в диапазоне 0,25-0,50% и кремния до 0,03%.

- 10кп. Здесь на хром приходится доля в 0,15%, на углерод – 0,07-0,14%, включения кремния занимают не более 0,07%.

- 11кп. От других сталей этой группы ее отличает содержание углерода в диапазоне 0,05-0,12%. Включения кремния допускаются в количестве не более 0,06%. Содержание хрома достигает 0,15%.

- 15кп. Сталь с повышенным до 0,12-0,19% содержанием углерода и легированием хромом в объеме 0,25%.

- 18кп. У этого материала углерод в составе занимает 0,12-0,20%, количество хрома снижено до 0,15%.

- 20кп. Самая высокоуглеродистая из своей группы марка. Содержит это вещество в диапазоне 0,17-0,24%.

Количество серы в любой из указанных марок нормировано в пределах 0,040%, фосфора – 0,035%. В 11кп и 18кп присутствует остаточное содержание меди в объеме 0,20%. В большинстве случаев материал относится к группе обыкновенного качества.

А также в число кипящих входят строительные стали марок Ст2пс (сп/кп), Ст3кп, Ст4кп.

Применение

Кипящая сталь в слитках используется для последующего изготовления изделий, не имеющих ответственного назначения. А также из нее производят металлопрокат рядового назначения в:

плитах небольшой толщины.

Не подходит этот вид низкоуглеродистых сталей для применения в изделиях, подвергающихся воздействию температур ниже -20 и выше +100 градусов по Цельсию. Запрещено применять его в аппаратах, работающих с взрывоопасными и пожароопасными веществами, в том числе токсичными или представляющими собой сжиженный газ.

Исключается использование кипящей стали в деталях и креплениях котлов. Все ограничения связаны со склонностью металла к расслоению, растрескиванию.

Кипящая сталь

Кипящей называют малораскисленную сталь, интенсивно выделяющую газы в изложнице во время застывания. Образующиеся газы: до 90% CO, углекислый газ, азот, водород, метан. Сильные раскислители типа алюминия и титана в производстве такого металла не применяются.

Структура слитка малораскисленного металла

Основной признак слитка кипящей стали – отсутствие сосредоточенной усадочной раковины. Структура слитка зависит от интенсивности и периода кипения расплава. В затвердевшем состоянии он имеет 5 зон:

- наружная плотная корка;

- скопление сотовых пузырей, имеющих вытянутую форму;

- промежуточная зона между сотовыми и вторичными пузырями;

- скопление глубинных (вторичных) воздушных пузырей;

- сердцевина слитка – зона глубинных пузырей.

В качественных слитках наружная корка настолько плотная и толстая, что при нагреве и прокатке скопление сотовых пузырей не вскрывается.

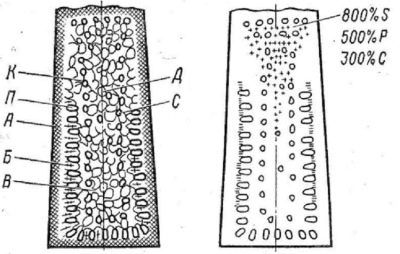

«Закупоренная» – разновидность кипящей стали

По степени подавления выделения газов при затвердевании расплава материал находится между кипящей и полуспокойной сталями. Отличие этой технологии – закрывание слитка сверху после разливки механическим или химическим способом.

- При механическом закупоривании слиток закрывается тяжелой чугунной крышкой.

- Химическое закупоривание реализуется с помощью добавления сверху изложницы присадок алюминия или ферросилиция. Это приводит к ускоренному твердению верхней части слитка, которая отрезается и отправляется в отходы.

Такая методика позволяет уменьшить время выделения газов и снизить количество воздушных пузырей внутри слитка.

Основные характеристики

Кипящие стали отличаются неоднородностью структуры и химического состава, что приводит к снижению некоторых эксплуатационных характеристик. Прочность металла снижается из-за завариваемых при прокатке воздушных пузырей, которые при вальцовке или штамповке могут привести к расслоению материала.

Свойства кипящей стали

- Проблемная свариваемость из-за резко выраженной неравномерности по толщине изделия расположения фосфора и серы, негативно влияющих на свойства металла. Зоны с повышенным содержанием серы становятся причиной появления кристаллизационных трещин в шве и около него.

- Металл склонен к старению в зоне около сварного шва, что приводит к его охрупчиванию при отрицательных температурах.

- Более высокая подверженность коррозии, по сравнению со спокойными и полуспокойными сталями.

Области применения кипящей стали

Эта металлопродукция имеет определенные ограничения по сферам использования. Она не допускается для изготовления:

- крепежных элементов котлов, работающих под давлением;

- конструкций и оборудования, запланированных для эксплуатации при температурах ниже -20°C

- аппаратов, эксплуатируемых при динамических, знакопеременных, пульсирующих нагрузках;

- оборудования и конструкций, контактирующих с агрессивными, взрыво- и пожароопасными средами, сжатыми и сжиженными газами.

Из слитков кипящей стали производят полосы, листы, тонкие плиты, проволоку, прутки, штрипсы, трубы, предназначенные для изготовления продукции рядового назначения.

Какие марки углеродистых сталей могут относится к кипящим?

Для изготовления сплава этого вида используются:

- углеродистые стали обыкновенного качества – кипящие сплавы изготавливаются по ГОСТу380-2005, обозначение – «кп»;

- качественные и высококачественные стали – регламентируются ГОСТом 1050-88, буквенное обозначение – «кп».

В производстве обычно применяются стали с содержанием углерода более 0,15%.

Все о спокойных сталях

Спокойная сталь от всех остальных разновидностей отличается низким содержанием кислорода. Если говорить о степени раскисления, то такая сталь стоит в рейтинге после полуспокойных и кипящих сталей. Для того чтобы более детально ознакомиться со всеми особенностями этого материала, следует обратить внимание на свойства и другие характеристики.

Спокойная сталь представляет собой отдельную категорию сталей. Ее характерной особенностью является минимальное содержание кислорода. Изначально сплав имеет обычный состав, но потом при помощи раскислителей происходит удаление кислорода. Сталь превращается в спокойную, а ее свойства и характеристики изменяются в лучшую сторону. Улучшение означает, что плотность металла существенно увеличивается. Кроме того, сплав становится более устойчивым к перепадам температур, а также к образованию коррозии на поверхности.

Спокойная сталь имеет множество преимуществ. Среди наиболее значимых из них следует отметить:

- однородную структуру, если сравнивать с другими сплавами;

- несущественную хрупкость;

- такая сталь является пригодной для сварки;

- устойчива к разного рода динамическим нагрузкам;

- содержит минимальное количество примесей в составе.

Из недостатков можно выделить довольно высокую стоимость. Она складывается преимущественно из добавленных раскислителей, а также процесса удаления раковины. Поскольку на это уходят дополнительные ресурсы, стоимость увеличивается.

Виды и особенности раскислителей

После того как раскислители вводятся в расплавленный металл, наступает химическая реакция. Они соединяются с кислородом и удаляются до затвердения металла. За счет химической реакции образуются жидкие, твердые и газообразные вещества, которые оказывают непосредственное влияние на свойства сплава.

В качестве основных раскислителей для стали выступают следующие вещества:

- титан;

- кремний;

- ферромарганец;

- алюминий;

- ферросилиций.

Примечательно, что каждый из элементов должен вводиться в сплав в максимально точном процентном соотношении. В противном случае сплав может получиться не таким, как требовалось. В этом случае он не будет носителем нужных свойств и характеристик. На производствах должны обязательно соблюдать это соотношение компонентов, чтобы не допустить даже малейшего отклонения от имеющихся и принятых государственных стандартов. При осаждающем методе раскисления наиболее часто используются марганец, алюминий и кремний. А также могут быть добавлены комплексные раскислители. Гораздо реже используются такие методы раскисления, как электрошлаковый, диффузный и вакуумный.

Вне зависимости от способа обработки, образуется небольшой дефект, который на профессиональном языке принято называть усадочной раковиной. После обработки материал существенно увеличивается в стоимости. При этом саму усадочную раковину использовать по назначению нельзя, поэтому участок отрезается от основной части. В среднем на усадочную часть приходится около 16% от общего объема.

Для того чтобы точно и безошибочно относить сталь к спокойной, необходимо ознакомиться с действующими маркировками этого материала. Спокойная сталь имеет универсальные номера, которые изменяются в зависимости от химического состава сплава. В условное обозначение включена не только буквенная, но и цифровая части. В качестве примера можно расшифровать маркировку Ст1сп. Она будет следующей:

- буквенное обозначение «Ст» – конструкционная углеродистая сталь обыкновенного качества;

- цифра 1 – это условный номер марки;

- «сп» – означает степень раскисления, в данном случае она спокойная.

Основные требования к качеству и другим характеристикам спокойной стали более детально обозначены в ГОСТ 380 – 20 05. Зачастую на стали такого вида можно встретить маркировку Ст3.

Такая сталь раскисляется при помощи трех основных элементов: кремния, марганца и алюминия. Здесь тоже можно понять расшифровку («Ст» – сталь, а цифра 3 – уровень раскисления).

Области применения

Как уже было сказано, незначительное содержание кислорода в составе существенно улучшает механические и другие свойства. Из стали такого типа можно изготавливать различные элементы сварного и несварного вида. В основном сталь используется как первичное сырье для создания различных деталей металлопроката. К ним относятся:

- фасонный;

- широкополосный;

- сортовой;

- толстолистовой.

Уже потом эти заготовки используют в различных отраслях промышленности. Это может быть машиностроение, строительство, судостроение и многие другие. Для того чтобы не ошибиться с требуемыми характеристиками той или иной заготовки, при покупке необходимо обращать внимание на маркировку. Кроме того, важно проверять сталь на соответствие заявленным характеристикам. Если по каким-то параметрам выявляются расхождения с требованиями государственных стандартов, то такой материал уже будет считаться не совсем пригодным.

Спокойная сталь: особенности и применение

Спокойной называется сталь, которая затвердевает после разливки практически без выделения газов. Достичь такого эффекта позволяет полное раскисление – удаление свободного кислорода с помощью введения в расплав специальных добавок.

Раскислители: виды и функции

В качестве раскислителей используют ферросилиций в количестве 0,12-0,3% по массе, ферромарганец, алюминий – до 0,1%, титан.

Негативное последствие раскисления – образование усадочной раковины больших размеров. Для ее удаления приходится отрезать от слитка спокойной стали до 16% по массе. Из-за такой потери металла, а также затрат на раскисляющие добавки стоимость спокойной стали существенно превышает цену кипящего металла.

Раскисляющие добавки, соединяясь со свободным кислородом, находящимся в сплаве, решают следующие задачи:

- снижают негативное влияние свободного кислорода на формирующуюся структуру слитка;

- поддерживают в течение длительного периода высокую температуру стали, что обеспечивает максимальное шлако- и газоудаление;

- способствуют получению металла мелкозернистой, однородной структуры, поскольку образующиеся силикаты и алюминаты повышают число центров кристаллизации. Это обуславливает измельчение зерен и улучшает качество и механические характеристики металла.

Марки спокойной стали

Сплавы полного раскисления разделяют на следующие группы:

- углеродистые спокойные стали обыкновенного качества – регламентируются ГОСТом 380-2005 года, обозначаются «сп»;

- качественные и высококачественные – выпускаются по ГОСТу 1050-88, буквенного индекса по этому стандарту не имеют;

- все легированные и низколегированные стали обычно изготавливают спокойными, буквенного индекса не имеют.

Внимание! Стали, полученные непрерывной разливкой, во время процесса полностью раскисляются.

Преимущества спокойной стали

Благодаря однородности и мелкозернистости структуры, для раскисленных сталей характерны следующие преимущества:

- хорошее сопротивление динамическим воздействиям и хрупкому разрушению, благодаря чему их применяют при изготовлении конструкций ответственного назначения, для которых планируются статические и динамические воздействия;

- сталь, для раскисления которой применялись присадки алюминия, не подвержена старению, которое подразумевает изменение свойств материала без заметного изменения микроструктуры. Снижаются пластичность, сопротивление хрупкому разрушению, порог хладоломкости, немного повышается прочность;

- равномерное распределение серы и фосфора;

- хорошая свариваемость.

Области применения спокойной стали

Высокая стоимость такой продукции обуславливает ее применение для производства сортового и фасонного проката, предназначенного для использования в ответственных конструкциях, узлах машин и механизмов. Это:

- железнодорожные и рудничные рельсы;

- заготовки деталей арматуры для трубопроводов;

- элементы для железнодорожных наземных и подвесных путей;

- детали клепаных конструкций, ручки, тяги, втулки, рычаги, упоры, фланцы и другие детали, эксплуатируемые в широком интервале температур;

- фасонный и листовой прокат толщиной до 25 мм для несущих сварных конструкций, эксплуатируемых при знакопеременных нагрузках в широком температурном интервале -40…+425°C, прокат толщиной 25-40 мм (при предоставлении гарантий свариваемости);

- поковки с диаметром сечения до 800 мм.

Низколегированные стали востребованы при строительстве объектов гражданского и промышленного назначения, эксплуатируемых в условиях высоких нагрузок и/или в регионах с суровыми климатическими условиями.

Отличие спокойной стали от полуспокойной

Полуспокойные стали являются промежуточными по степени раскисления, качеству и стоимости между спокойными и кипящими сплавами. При выборе, какая сталь лучше – спокойная или полуспокойная – для каждого конкретного случая оценивают необходимость дополнительных финансовых затрат на приобретение полностью раскисленного сплава.

Что такое полуспокойная сталь и где она применяется?

Пора разобраться, что это такое — полуспокойная сталь, и где она применяется. Необходимо обратить внимание на отличия от спокойной и кипящей сталей, на маркировку и товарные марки. А также внимания заслуживают стали обыкновенного качества и особенно качественная разновидность.

Сам термин полуспокойная сталь показывает, что этот товар занимает промежуточное место между ведущим себя спокойно и склонным кипеть металлом. Ключевые отличия от спокойной разновидности продукта связаны с ограниченностью раскисляющих манипуляций. Сам этот процесс в жидкой фазе может идти и в ковшах, и в печах, и в изложницах. Тут тоже есть свои отличия, но они интересны главным образом узким специалистам. Разница между кипящей и полуспокойной сталью состоит в том, что второй продукт будет переходить в твердую фазу без всякого кипения, о чем и говорит общее название.

Количество пузырей в получаемых слитках оказывается невелико. Однако при этом стоит отметить довольно интенсивный выброс газов.

Усадочные раковины по размерам уступают усадочным раковинам спокойных сплавов. Полуспокойный металл лучше по финансовым показателям. Доля соответствующего стандартам проката будет заметно выше, иногда разница достигает 10%.

Кипящая сталь превосходит полуспокойную по содержанию газов. Потому при разливке она бурлит особенно активно. В получаемом слитке различные вещества распределяются неоднородно. Вырабатывается хрупкий и ненадежный металл. Полуспокойный продукт совершеннее и отличается более широкой сферой применения, в том числе во второстепенных машиностроительных изделиях.

Важную роль в изменении свойств играют вводимые добавки:

титан позволяет повысить твердость и температурную стойкость;

благодаря кремнию растет упругость сплава;

введение молибдена гарантирует твердость и прочность;

медные добавки повысят коррозионную стойкость и сопротивляемость контактам с кислотами.

Раскисление металла в ряде случаев производится благодаря добавлению алюминия. Продвинутые технологически предприятия могут использовать для этой цели алюминиевую дробь сечением 1-1,2 см.

При нормальном раскислении слиток покрывается корочкой, не имеющей пузырей. Допускается наличие отдельных разрывов и изливов металла величиной до 7 см.

Расход алюминия может составлять от 0,1 до 0,4 кг на тонну; его определяют, учитывая:

ожидаемую концентрацию углерода;

температуру стали в момент выпуска;

концентрацию закиси железа в шлаках;

поведение предыдущих плавок в каждой партии.

Полуспокойный металл отпускают на получение сортового и профильного прокатов. Такие заготовки затем можно превратить в:

Читайте также: