Обрабатываемость сталей резанием таблица

Обновлено: 03.05.2024

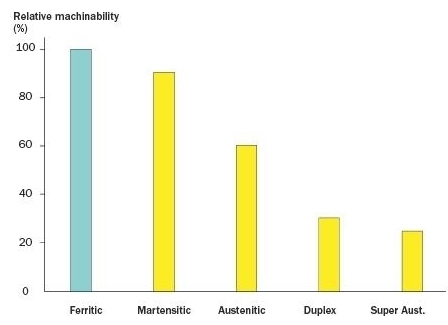

Нержавеющие стали из-за высокого содержания легирующих элементов отличаются повышенной вязкостью. Поэтому они не так легко поддаются механической обработке, например, сверлению или резанию, в сравнении с обычными углеродистыми сталями.

Но как определить степень «лёгкости» или сложности обработки того или иного сплава?

Для количественной оценки обрабатываемости стали принята условная единица. Она характеризуется специальным коэффициентом. При этом за единицу его измерения принята обрабатываемость стали для условий получистого точения без охлаждения резцами, оснащенными твердым сплавом Т5К10 и быстрорежущей сталью Р18 при следующих постоянных параметрах:

- глубина резания t = 1,5 мм;

- подача s=0,2 мм/об;

- главный угол в плане резцов ϕ = 60°;

- критерий затупления резцов (износ по задней грани);

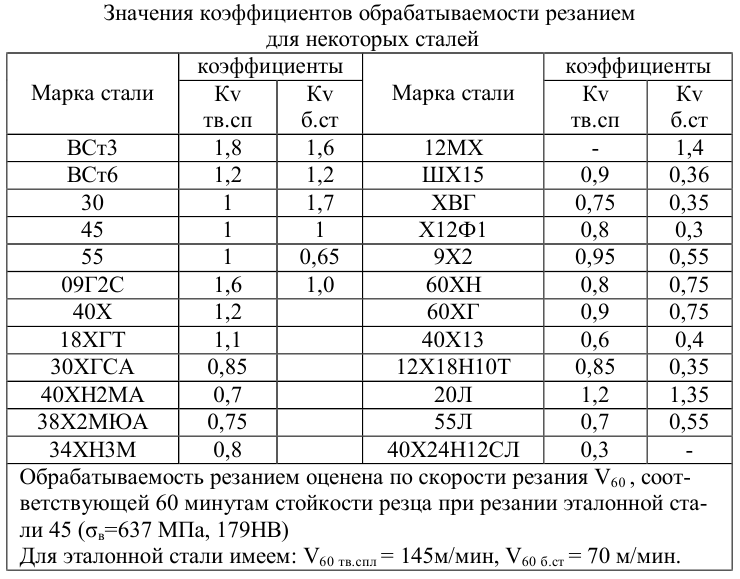

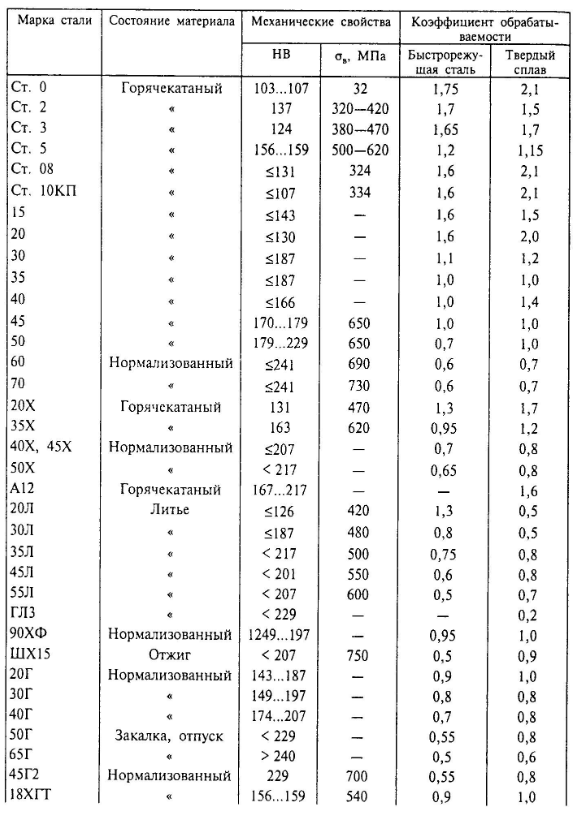

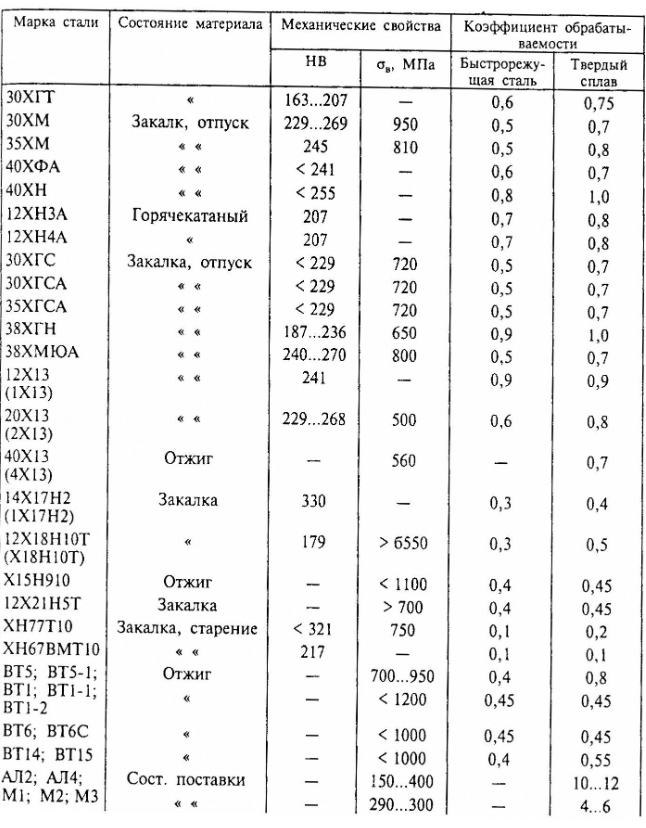

Оценка обрабатываемости стали производится по скорости резания, соответствующей 60-минутной стойкости резцов, и выражается коэффициентами Kvтв.сп. и Kvбр. по отношению к эталонной стали.

За эталонную сталь принята углеродистая сталь марки 45 в горячекатаном состоянии (Rm = 65 кгс/мм 2 (640 МПа), HB 179), скорость резания v60 принята за единицу.

Коэффициенты обрабатываемости стали для твердосплавных резцов рассчитываются по формуле:

Kvтв.сп. – коэффициент обрабатываемости стали при точении резцами Т5К10;

v60 – скорость резания, допустимая при точении исследуемой стали при принятых условиях и стойкости резца T=60 мин [м/мин];

135 м/мин – скорость резания при 60-минутной стойкости резцов из твердого сплава Т5К10, допустимая при точении эталонной стали марки 45, коэффициент обрабатываемости которой равен единице.

Коэффициенты обрабатываемости стали для резцов, изготовленных из быстрорежущей стали марки Р18, рассчитываются по формуле:

Kvбр – коэффициент обрабатываемости стали при точении резцами Р18;

v60 – скорость резания, допустимая при точении стали при принятых параметрах и стойкости резца T=60 мин [м/мин];

72 м/мин – скорость резания при 60-минутной стойкости резцов из быстрорежущей стали, допустимая при точении эталонной стали марки 45, коэффициент обрабатываемости которой равен единице.

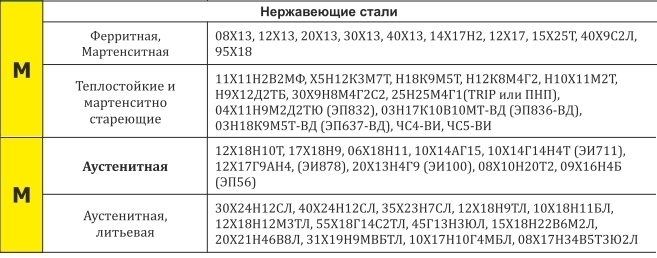

В справочнике «Режимы резания труднообрабатываемых материалов» Я.Л. Гуревича приводится классификация труднообрабатываемых сталей, где хромистые нержавеющие стали ферритно-мартенситного (12Х13) и мартенситного (20Х13, 30Х13, 40Х13) классов отнесены ко II группе. А сплавы аустенитного, аустенитно-ферритного и аустенитно-мартенситного структурных классов отнесены к группе III.

Как вывод, коэффициент обрабатываемости нержавеющих сталей в 1,5-2 раза ниже по отношению к стали 45.

Факторы, вызывающие трудности механической обработки нержавеющих сталей, были тщательно изучены ещё в прошлом веке советскими учёными и рассмотрены в статье на нашем сайте. Там же приводится таблица сравнения коэффициентов обрабатываемости сталей II и III группы по Я.Л. Гуревичу.

Остались вопросы?

Задайте их нашему техническому специалисту, мы ответим на них в течение 1-2 рабочих дней!

Обрабатываемость сталей резанием таблица

Перлит , в свою очередь, осложняет процесс резания следующими факторами: сильный абразивный износ; повышенные силы резания.

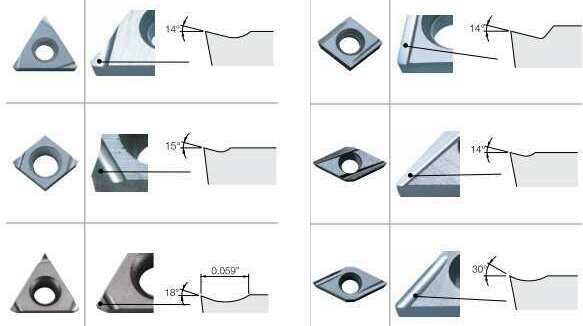

Обрабатываемость резанием сталей с содержанием C < 0,25 % в значительной мере обусловлена вышеназванными свойствами феррита. При низких скоростях резания на режущей кромке образуются наросты. С повышением скорости резания износ инструмента постепенно увеличивается, при этом возрастает и температура резания. Учитывая эти факторы, следует выбирать инструмент по возможности с положительным передним углом. Поверхности низкого качества и с множеством заусенцев образуются прежде всего при низких скоростях резания, обусловленных технологией обработки.

Для углеродистых сталей с содержанием C от 0,25 до 0,4 % свойства перлита влияют на обрабатываемость резанием следующим образом: снижаются склонность к налипанию и образование наростов на режущей кромке; вследствие повышенной нагрузки на зону контакта возрастает температура резания и увеличивается износ инструмента; структура материала положительно влияет на чистоту обработки поверхности, на количество и форму стружки.

При дальнейшем повышении содержания углерода (0,4 % < C < 0,8 %) доля перлита увеличивается, а при 0,8 % C перлит остается единственной структурной составляющей. В целом стали считаются материалом, хорошо поддающимся резанию, только с точки зрения образования стружки и чистоты обработки поверхности. Вследствие повышенной твёрдости и прочности надлежит считаться с интенсивным износом. Для уменьшения износа следует работать с пониженной скоростью или с использованием СОЖ.

В заэвтектических углеродистых сталях (C > 0,8 %) при медленном охлаждении на воздухе также образуются феррит и цементит . В отличие от доэвтектических углеродистых сталей ферритовая решетка не образуется, феррит присутствует только в качестве раствора в перлите. Образование перлита начинается непосредственно от границ зерна аустенита. При содержании углерода значительно выше 0,8 % на границах зерна происходит осаждение цементита, т.е. даже свободный цементит образует оболочку вокруг зерен аустенита или перлита. Подобные стали при обработке резанием вызывают очень сильный износ. Наряду с интенсивным абразивным воздействием твёрдых и хрупких структурных составляющих, возникающие высокие давления и температуры даже при

сравнительно низких скоростях резания вызывают сильный износ по передней и задней поверхностям. В связи с этим надлежит работать с низкими скоростями резания и большими поперечными сечениями стружки, а также с прочными режущими кромками.

В инструментальных, легированных и быстрорежущих сталях увеличение легирующих элементов всегда приводит к ухудшению обрабатываемости (до Коб = 0,6) и росту шероховатости обработанной поверхности вследствие образования твердых карбидов. При этом, как правило, повышаются предел прочности σв при растяжении и твердость сталей, возрастает сопротивление сталей обработке резанием. Наихудшую обрабатываемость имеют структуры: сорбитообразный перлит, сорбит и тростит после закалки и отпуска. Наилучшей по обрабатываемости структурой инструментальных сталей является зернистый перлит с равномерно распределенными мелкими карбидами после тщательной проковки и сфероидизирующего отжига. В целом же в зависимости от химического состава у высоколегированных сталей коэффициент обрабатываемости снижается от Коб = 0,65 (хромистые, коррозионностойкие стали) до Коб = 0,3 (хромоникелевые жаростойкие стали).

Низкоуглеродистая сталь … такая как Ст. 3, Сталь 20… (содержание углерода <0,25%) требует особого внимания из-за сложностей со стружкодроблением и тенденции к налипанию (наростообразование на режущей кромке). Для дробления и отвода стружки необходимо обеспечить как можно большую подачу. Необходимо использовать высокую скорость резания для предотвращения наростообразования на режущей кромке пластины, которое может отрицательно сказываться на качестве обработанной поверхности. Применение пластин с острыми кромками и геометриями для ненагруженного резания уменьшают тенденции к налипанию материалов и предотвращают разрушение кромки.

При чистовой обработке таких сталей рекомендуется применение острых полированных геометрий пластин из кермета, при этом скорость резания должна быть в пределах от 150 до 450 м/мин (в зависимости от условий обработки и производителя пластин значение скорости резания может доходить до 500-700 м/мин). Кермет обеспечивает не только превосходную остроту режущей кромки, но способствует минимальному взаимодействию материала инструмента и обрабатываемого материала, что в свою очередь способствует получению высокого качества обрабатываемых поверхностей. Кермет как правило плохо работает на скоростях ниже 100 м/мин, качество обработки и стойкость пластин заметно снижаются.

Применение высококачественных СОЖ для чистовой обработки так же способствует улучшению обрабатываемости низкоуглеродистых сталей.

При фрезеровании низкоуглеродистых сталей основной проблемой так же является образование наростов и заусенцев. Одним из вариантов решения проблемы является применение скоростной обработки, применение инструментов с острой геометрией, применение качественных СОЖ.

Обрабатываемость низколегированной стали зависит от содержания легирующих элементов и термообработки (твёрдости). Для всех материалов в этой группе наиболее распространёнными механизмами износа являются лункообразование и износ по задней поверхности. Поскольку упрочнённые материалы выделяют в зоне резания больше тепла, распространённым механизмом износа также является пластическая деформация. Для низколегированной стали в неупрочнённом состоянии первым выбором будет серия сплавов и геометрий для стали. Для точения упрочнённых материалов предпочтительно использовать более твёрдые сплавы, пластины с многослойными износостойкими покрытиями (в определенных случаях керамику и CBN).

Высоколегированные стали с общим содержанием легирующих элементов более 5%. В эту группу входят и мягкие, и упрочнённые материалы. Обрабатываемость снижается с ростом содержания легирующих элементов и твёрдости. Что касается низколегированных сталей, то первым выбором будут сплавы и геометрии для стали. Сталь с содержанием легирующих элементов более 5% и твёрдостью более 450 HB предъявляет дополнительные требования в плане стойкости к пластической деформации и прочности кромки. Часто для сталей, в состав легирующих элементов которой входят хром, титан, марганец - рекомендуется применение прочных сплавов пластин с многослойными износостойкими покрытиями подобными для обработки чугунов, поскольку преобладающим становится износ по задней поверхности, выкрашивания.

При фрезеровании сталей высокой твёрдости важное значение приобретает взаимное расположение заготовки и фрезы для предотвращения выкрашивания режущей кромки (во избежание излишнего увеличения толщины стружки на выходе, а также по возможности проводить черновую обработку без применения СОЖ).

Нужно заметить, что в каталогах различных производителей инструмента мартенситные нержавеющие стали (типа 20Х13, 40Х13, 65Х13, 14Х17Н2, 95Х18 и др.) часто вносят в таблицы раздела группы Р. При обработке подобных материалов назначаются инструменты (марки сплавов) соответствующие для обработки сталей из раздела ISO группы Р. Мартенситная структура твердая, и вызывает в основном износ по задней поверхности. Применение твердых сплавов с многослойными износостойкими покрытиями, которые в сочетании обеспечивают и хорошую термостойкость, и высокую износостойкость позволяют вести обработку таких сталей без особых сложностей. Коэффициент обрабатываемости таких сталей в отожженном состоянии, или в закаленном и отпущенном состоянии при твердости 270-340HB для твердого сплава составляет Кʋтв.спл.=0,6-0,8.

Обрабатываемость многих сталей улучшается в результате отжига и отпуска , которые приводят к снижению действительного предела прочности при максимальном выделении из твердого раствора и максимальной коагуляции карбидов. Плохо обрабатываются стали и как с очень низкой твердостью, так и с высокой.

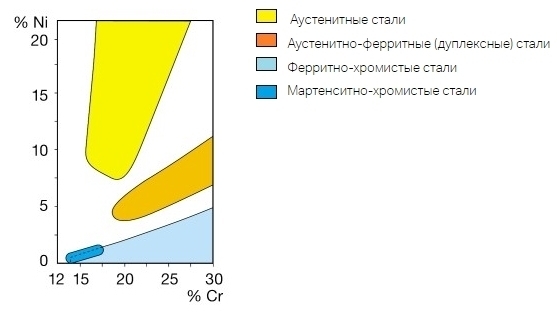

- мартенситные стали, которые имеют в качестве основной структурной составляющей мартенсит. Они содержат от 12 до 17 % Cr (хромистые стали) и имеют достаточно высокое содержание углерода (C), что позволяет подвергать такие сплавы закалке.

- мартенситно-ферритные сплавы имеют структуру, в которой, кроме мартенсита, содержится более 10 % феррита. Они включают от 13 до 18 % Cr (хромистые стали).

- ферритные стали отличаются структурой, основанной на феррите. В их составе есть от 13 до 30 % Cr (хромистые стали). Такие сплавы отличаются магнитными свойствами. Они имеют доступную себестоимость, что обусловлено низким содержанием никеля.

- аустенито-мартенситные стали имеют структуру, состоящую из аустенита и мартенсита в определенных пропорциях. Они включают от 12 до 18 % Cr и от 4 до 9 % Ni (хромоникелевые и хромомарганцевоникелевые стали).

- аустенито-ферритные сплавы имеют структуру, включающую аустенит и минимум 10 % феррита (хромоникелевые и хромомарганцевоникелевые стали).

- аустенитные стали имеют структуру, основанную на аустените (хромоникелевые стали, хромомарганцевоникелевые стали).

В сравнении с обычными сталями, высоколегированные коррозионно-стойкие и жаростойкие стали обладают худшей обрабатываемостью, так как содержат в больших количествах легирующие элементы: хром (15. 18 %), никель (8. 11 %), марганец (1.. .2 %). Иногда в них входят в небольших количествах титан, вольфрам, молибден, ниобий при некотором снижении содержания хрома и никеля.

Снижение обрабатываемости этих сталей связано с изменением их механических и теплофизических свойств. Например, жаростойкие (окалино-стойкие) и жаропрочные стали аустенитного класса отличаются высокой упрочняемостью при резании. Некоторые марки сталей в процессе пластического деформирования склонны к структурным превращениям, заключающимся в переходе аустенита в мартенсит. Эти стали, как правило, имеют низкую теплопроводность, что затрудняет отвод теплоты из зоны резания в стружку и заготовку. При этом повышаются температура резания и интенсивность износа инструментов, возможно образование термических трещин на кромках инструмента (пластин).

Стоит заметить, в определенных случаях предварительная термическая обработка на структуру - способствует улучшению обрабатываемости многих типов нержавеющих сталей.

При обработке нержавеющих сталей затруднен контроль над стружкообразованием, наиболее плохой контроль над стружкодробленим происходит при обработке аустенитных и дуплексных нержавеек, относительно хороший при обработке ферритной и мартенситной нержавеющих сталей. Обработка нержавеющих сталей сопровождается высокими силами резания и высокой температурой в зоне резания, липкие сорта склонны к налипанию на режущую кромку (образование наростов при невысоких скоростях обработки), склонны к упрочнению. Для снижения вероятности образования наростов рекомендуется обработка на скоростях более 100-120 м/мин. При черновой обработке, в случае, когда подача СОЖ строго в зону резания затруднена даже с применением высокого давления СОЖ через инструмент (державку) – рекомендуется работа без применения СОЖ для снижения вероятности возникновения термотрещин. При чистовой обработке применение СОЖ обязательно (при этом стоит заметить, что качество обработанных поверхностей, стойкость инструмента во многом зависит от качества СОЖ и схемы его подачи). Подача СОЖ под высоким давлением четко в зону резания может снизить износ инструмента до 2-5 раз. Нужно упомянуть и положительный опыт при охлаждения зоны резания углекислотой до температуры минус 50-70 градусов по Цельсию.

При работе на универсальных станках в качестве смазки (СОЖ) при обработке нержавеющих сталей часто применяют олеиновую кислоту, сало, иногда специализированные смазки (см .приложение 1 ).

Значения коэффициентов обрабатываемости резанием сталей

Абсолютное значение скорости резания на нестандартной стали за 60 минут сопротивления составляет V60 = VetKv. Например, для стали с Kv = 0,8, V60 = 135 • 0,8 = 108 м / мин, для стали с Kv = 0,1, V60 = 72 • 0,1 = 7,2 м / мин. Вы можете использовать коэффициент обрабатываемости во время токарной обработки, чтобы выбрать скорость резания для других типов обработки.

- В нормативном документе обрабатываемые материалы сгруппированы по группам технологичности. Например, в течение длительного рабочего дня группы обрабатываемости для конструкционных материалов отличаются от групп обрабатываемости, которые существуют в стандарте.

Они в основном являются отраслевыми и основаны на характеристиках производства конкретной отрасли.

В таблице совокупные значения для коэффициентов обрабатываемости приведены без разделения материала на группы обрабатываемости и без учета эксплуатационных характеристик в каждом состоянии подсектора.

При выборе марки стали для этой детали сначала обеспечьте экономию металла с учетом прочности, надежности, долговечности детали и конкретных условий использования детали (температура, окружающая среда, характеристики текущей нагрузки и т. Д.). Надо

- Во-первых, вам нужно знать природу силы, которая действует. Если деталь подвергается напряжению, растяжению или сжатию и равномерно распределяется по поперечному сечению, ее необходимо упрочнить путем отверждения. Следовательно, с увеличением площади поперечного сечения детали степень легирования стали должна увеличиваться.

В таблице. указывает значение критического диаметра стали, прокаленной с Dk (95% мартенсит) стали в соответствии с легированием.

Например, для изготовления деталей диаметром 30 мм рекомендуется закаливать сталь 40Х (или другую сталь с такой же прокаливаемостью) в воде, но детали сложны и деформируются при охлаждении в воде. При появлении трещин вместо воды следует использовать масло Сталь 40Х-Сталь 40ХН.

Прокаливаемость менее важна, когда деталь подвергается изгибающим или скручивающим нагрузкам. В этом случае вы можете выбрать несколько сталей.

- -Углеродистая и легированная сталь с содержанием углерода 0,2%;

- Легированная сталь с содержанием углерода 0,4%; азотирование;

- -Углеродистые и низколегированные стали с содержанием углерода 0,4-0,5% -для поверхностного упрочнения.

В сложных стрессовых ситуациях (наиболее распространенный случай в современной технике) сердечники компонентов могут подвергаться сильным нагрузкам. В этом случае требования к прочности предъявляются к оправке.

В таблице. 5.6 показана структура сердечника и свойства детали диаметром 20 мм после цементации, затвердевания и отпуска при низких температурах.

Задача. Необходимо изготовить вал двигателя диаметром 75 мм, работающего с вибрациями; сталь в готовом изделии должна иметь предел прочности не ниже 800 МПа, ударную вязкость не ниже 60 Дж/см 2 . Подобрать необходимую марку стали, рекомендовать режим термической обработки, привести механические свойства и микроструктуру стали в готовом изделии.

Образовательный сайт для студентов и школьников

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Коэффициенты обрабатываемости резанием различных материалов

Абсолютное значение скорости резания при 60-минутной стойкости любой стали, отличной от эталонной, равно V60 = VэтKv. Например, для стали с Kv = 0,8, V60 = 135 • 0,8 = 108 м/мин; для стали с Kv = 0,1, V60 = 72 • 0,1 = 7,2 м/мин. Коэффициент обрабатываемости при точении можно применить для выбора скорости резания и при других видах обработки.

В нормативных документах обрабатываемые материалы группируются по группам обрабатываемости, последние — по видам обработки. Например, при протяжных работах группы обрабатываемости конструкционных материалов отличаются от групп обрабатываемости, существующих в нормативах, которые носят отраслевой характер и основаны на особенностях производства для определенной отрасли.

В табл. 5.4 приведены укрупненные значения коэффициентов обрабатываемости без учета особенностей эксплуатации в условиях каждой подотрасли, без разделения материалов на группы обрабатываемости.

При выборе марки стали для данной детали необходимо обеспечение, в первую очередь, прочности, надежности и долговечности детали, экономия металла с учетом специфических условий службы детали (температура, среда, характер действующих нагрузок и т. п.).

Прежде всего необходимо выяснить характер действующих сил. Если деталь испытывает напряжения, растяжения или сжатия, которые равномерно распределены по сечению, то закалка должна обеспечить сквозную прокаливаемость. Поэтому с увеличением сечения детали должна увеличиваться степень легирования стали.

В табл. 5.5 приведены значения критического диаметра прокаливаемоети Dk (95 % мартенсита) сталей в зависимости от легирования.

Значения критического диаметра Dk прокаливаемости

Например, для изготовления детали диаметром 30 мм можно рекомендовать сталь 40Х (или другую сталь, имеющую такую же прокаливаемость), закаленную в воде, но если деталь сложная и охлаждение в воде приведет к короблению и трещинам, то вместо воды следует применять масло, а вместо стали 40Х — сталь 40ХН.

Если деталь испытывает изгибающие или крутящие нагрузки, то прокаливаемость не имеет столь важного значения. В этом случае можно выбрать ряд сталей:

— углеродистые и легированные стали с содержанием углерода 0,2 % — цементуемые;

— легированные стали с содержанием углерода 0,4 % — азотируемые;

— углеродистые и низколегированные стали с содержанием углерода 0,4 — 0,5 % — для поверхностной закалки.

При сложно-напряженном состоянии (наиболее частый случай в современном машиностроении) сердцевина детали может испытывать значительные напряжения. В этом случае к металлу сердцевины предъявляются требования по прочности.

В табл. 5.6 приведены структура и свойства сердцевины детали диаметром 20 мм после цементации и закалки и низкого отпуска.

Читайте также: