Определение твердости закаленных сталей по методу роквелла производится вдавливанием в образец

Обновлено: 16.05.2024

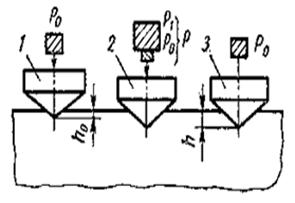

По методу Роквелла твердость металлов определяют вдавливанием в испытуемый образец (изделие) стального шарика диаметром 1,588 мм при нагрузке 100 кг или алмазного конуса с углом при вершине 120 0 при нагрузке 60 или 150 кг. Схема определения твердости по Роквеллу приведена на рисунке 3.3.

При испытании сначала прикладывают предварительную нагрузку Р0, равную 10 кг, а затем нормальную Р, равную 60, 100 или 150 кг (ГОСТ 9013-59). Разность глубин проникновения шарика или алмаза под нагрузками Р0 и Р (h-h0) характеризует твердость. Чем меньше эта разность, тем тверже испытуемый материал, и, наоборот, чем больше эта разность, тем мягче материал.

Числа твердости по Роквеллу обозначают HR и вычисляют по формуле.

где h0 - глубина внедрения в мм наконечника под действием предварительной нагрузки Р0; h – глубина внедрения наконечника под действием общей нагрузки; К – постоянная величина; для шарика К=0,26 и для конуса К=0,2; С - цена деления циферблата индикатора прибора, соответствующая углублению наконечника на 0,002 мм.

|  |

| Рисунок 3.3. - Схема определения твердости по Роквеллу: 1 – углубление конуса под предварительной нагрузкой Р0; 2 – углубление конуса под общей нагрузкой Р, которая равна Р0+Р1; 3 – глубина внедрения конуса под действием нагрузки Р0 | Рисунок 3.4. - Циферблат индикаторного прибора |

Таким образом, твердость по Роквеллу выражается в условных единицах.

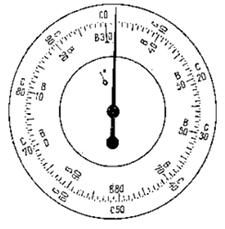

На практике числа твердости по Роквеллу обычно не вычисляют по приведенной выше формуле, а отсчитывают по шкале индикатора прибора типа ТК непосредственно в процессе испытания (рисунок 3.4).

Нулевое деление черной шкалы совпадает с начальным положением стрелки. Красная шкала смещена относительно нулевого деления черной шкалы на 30 делений в направлении, противоположном движению стрелки индикатора при внедрении наконечником. Следовательно, начальное деление красной шкалы совпадает с делением 30 на циферблате индикатора. Это смещение сделано по той причине, что глубина вдавливания шарика часто превышает 0,2 мм, и тогда стрелка при вдавливании делала бы поворот более чем на 100 делений, т.е. значение твердости могли бы получаться отрицательными. Большая стрелка служит для указания твердости, а малая – для контроля величины предварительного нагружения.

Твердость на приборе ТК можно измерить:

- Алмазным конусом с общей нагрузкой 150 кг (предварительная – 10 кг и основная 140 кг). Значение твердости определяют по черной шкале С и обозначают НRC. Эта шкала применяется для испытания закаленных сталей, обладающих твердостью до 67HRC , и для определения твердости тонких поверхностных слоев толщиной более 0,5 мм;

- Алмазным конусом с общей нагрузкой 60 кг (предварительная – 10 кг и основная 50 кг). Значение твердости определяют по черной шкале С и обозначают HRA. Эта шкала применяется для испытания сверхтвердых сплавов (например, карбидов вольфрама), тонкого листового материала и для измерения твердости тонких поверхностных слоев (0,3-0,5 мм) или тонких пластинок;

- Стальным шариком 1/16 дюйма с общей нагрузкой 100 кг (предварительная – 10 кг и основная 90 кг). Значение твердости определяют по красной шкале В и обозначают HRB. Шкала В служит для испытаний металлов средней твердости и для испытаний изделий толщиной от 0,8 до 2 мм.

На основании опытных работ установлена связь между числами твердости по Роквеллу (при HRC>20) и по Бринеллю

К достоинствам метода Роквелла следует отнести высокую производительность, простоту обслуживания, точность измерения и сохранение качественной поверхности после испытаний. Не рекомендуется применять этот метод для определения твердости неоднородных по структуре сплавов (чугуна), для испытания криволинейных поверхностей с радиусом кривизны менее 5 мм и для испытания деталей которые под действием нагрузки могут деформироваться.

Определение твёрдости по Роквеллу

Схема измерения. Измерение твёрдости по Роквеллу производят вдавливанием в испытуемый образец (или деталь) алмазного конуса с углом при вершине или стального шарика диаметром 1,5875 .

Вдавливание индентора осуществляется действием двух последовательно прилагаемых нагрузок: предварительной и общей .

где , - основная нагрузка, равная 50, 90 или 140 .

Число твёрдости по Роквеллу измеряют в условных единицах, и оно является мерой глубины вдавливания индентора под определённой нагрузкой. Схема определения твёрдости приведена на рис.2.

Рис.2. Схема измерения твердости по Роквеллу.

Сначала индентор вдавливается в поверхность образца под предварительной нагрузкой , которая не снимается до конца испытания. Это обеспечивает повышенную точность испытания, т.к. исключает влияние тонкого поверхностного слоя. Под нагрузкой индентор вдавливается в образец на глубину . Затем на индентор подаётся общая нагрузка , и глубина вдавливания увеличивается. Глубина вдавливания после снятия основной нагрузки , когда на индентор действует только предварительная нагрузка , и определяет число твёрдости по Роквеллу . Чем больше глубина вдавливания , тем меньше число твёрдости . За единицу твёрдости принимают величину, равную осевому перемещению индентора на 0,002

При вдавливании алмазного конуса твёрдость определяют по двум шкалам А и С. При измерении по шкале А: , , . При измерении по шкале С. , и .

При вдавливании стального шарика число твёрдости определяют по шкале В при , и

Число твёрдости по Роквеллу записывается так:

80, или 45, или 76 и т.д.

Определение твердости по Роквеллу используется очень широко, так как этот метод позволяет измерять твёрдость различных материалов как твёрдых, так и мягких. Отпечатки от индентора на испытуемой поверхности очень малы, поэтому можно испытывать готовые детали без их порчи. Испытание легко выполнимо, не требует никаких вычислений и занимает всего несколько секунд. Число твёрдости по Роквеллу читается прямо на соответствующей шкале индикатора и может быть легко переведено в число твёрдости по Бринеллю с помощью таблицы 2.

Методика измерения. Поверхности образца, как испытуемая, так и опорная, должны быть параллельны и не иметь таких дефектов, как окалина, забоины, грязь и т.п. Все дефекты должны быть удалены мелкозернистым наждачным кругом или напильником. В процессе обработки поверхность не должна нагреваться выше , так как это может привести к изменению её твёрдости.

Величину нагрузки и тип индентора (алмазный конус или стальной шарик) выбирают в зависимости от предполагаемой твёрдости испытуемого материала, пользуясь табл.4.

Условия испытания на твёрдость по Роквеллу в зависимости от характеристик материала.

| Характеристика испытуемого материала | Шкала | Тип индентора | Нагрузка Р, кгс | Обозначение твёрдости | Пределы измерения |

| Отожжённые стали, серый чугун, цветные металлы и их сплавы | Стальной шарик | 25…100 | |||

| Закалённые или закаленные и отпущенные стали | Алмазный конус | 20…67 | |||

| Твердые сплавы | Алмазный конус | 70…85 |

Выбрав необходимый индентор, нагрузку и установив их на твердомер, приступают к проведению испытаний.

Измерение твёрдости по Роквеллу рекомендуется проводить в следующем порядке:

- Включением тумблера подать напряжение на электродвигатель.

- Подготовленный образец установить на предметный стол твердомера.

- Вращением маховика по часовой стрелке плавно поднять стол с образцом до тех пор, пока индентор окажется вдавленным в образец с предварительной нагрузкой кгс. Этот момент будет достигнут, когда маленькая стрелка на вспомогательном лимбе индикатора совпадет с красной точкой на шкале.

- Вращением барабана, расположенного под маховиком, установить нулевую отметку чёрной шкалы (шкалы ) против конца большой стрелки.

- Плавным нажатием руки на клавишу включить привод механизма нагружения. При этом на индентор подаётся общая нагрузка, и большая стрелка индикатора вращается против часовой стрелки. После окончания вдавливания основная нагрузка автоматически снимается, и на индентор действует только предварительная. При этом большая стрелка индикатора перемешается по часовой стрелке и в момент остановки указывает на соответствующей шкале число твёрдости по Роквеллу. При испытании алмазным конусом под нагрузкой 60 или 150 кгс отсчёт производят по чёрной шкале, а при испытании стальным шариком под нагрузкой 100 кгс - по красной шкале.

- Записав полученное значение твёрдости в таблицу (см.табл.5), повторяют испытание в другом месте образца. Предварительно вращением маховика против часовой стрелки опускают стол твердомера вместе с образцом и тем самым снимают предварительную нагрузку.

- На каждом образце рекомендуется делать не менее трёх замеров в разных точках и подсчитывать среднее значение твёрдости.

8. Полученное среднее значение твёрдости по Роквеллу перевести в число твёрдости по Бринеллю, пользуясь таблицей перевода (табл.2).

Твердость металлов

Машиностроительные детали и механизмы, а также инструменты, предназначенные для их обработки, обладают набором механических характеристик. Немалую роль среди характеристик играет твердость. Твердость металлов наглядно показывает:

- износостойкость металла;

- возможность обработки резанием, шлифованием;

- сопротивляемость местному давлению;

- способность резать другой материал и прочие.

На практике доказано, что большинство механических свойств металлов напрямую зависят от их твердости.

Понятие твердости

Твердость материала – это стойкость к разрушению при внедрении во внешний слой более твердого материала. Другими словами, способность к сопротивлению деформирующим усилиям (упругой или пластической деформации).

Определение твердости металлов производится посредством внедрения в образец твердого тела, именуемого индентором. Роль индентора выполняет: металлически шарик высокой твердости; алмазный конус или пирамида.

После воздействия индентора на поверхности испытуемого образца или детали остается отпечаток, по размеру которого определяется твердость. На практике используются кинематические, динамические, статические способы измерения твердости.

В основе кинематического метода лежит составление диаграммы на основе постоянно регистрирующихся показаний, которые изменяются по мере вдавливания инструмента в образец. Здесь прослеживается кинематика всего процесса, а не только конечного результата.

Динамический метод заключается в следующем. Измерительный инструмент воздействует на деталь. Обратная реакция позволяет рассчитать затраченную кинетическую энергию. Данный метод позволяет проводить испытание на твердость не только поверхности, но и некоторого объема металла.

Статические методы – это неразрушающие способы, позволяющие определить свойства металлов. Методы основаны на плавном вдавливании и последующей выдержке в течение некоторого времени. Параметры регламентируются методиками и стандартами.

Прилагаемая нагрузка может прилагаться:

- вдавливанием;

- царапанием;

- резанием;

- отскоком.

Машиностроительные предприятия на данный момент для определения твердости материалов используют методы Бринелля, Роквелла, Виккерса, а также метод микротвердости.

На основе проводимых испытаний составляется таблица, в которой указываются материалы, прилагаемые нагрузки и полученные результаты.

Единицы измерения твердости

Каждый способов измерения сопротивления металла к пластической деформации имеет свою методику его проведения, а также единицы измерения.

Измерение твердости мягких металлов производится методом Бринелля. Данному способу подвергаются цветные металлы (медь, алюминий, магний, свинец, олово) и сплавы на их основе, чугуны (за исключением белого) и отожженные стали.

Твердость по Бринеллю определяется вдавливанием закаленного, отполированного шарика из шарикоподшипниковой стали ШХ15. Окружность шарика зависит от испытуемого материала. Для твердых материалов – все виды сталей и чугунов – 10 мм, для более мягких – 1 – 2 — 2,5 — 5 мм. Необходимая нагрузка, прилагаемая к шарику:

- сплавы железа – 30 кгс/мм2;

- медь и никель – 10 кгс/мм2;

- алюминий и магний – 5 кгс/мм2.

Единица измерения твердости – это числовое значение и следующий за ними числовой индекс HB. Например, 200 НВ.

Твердость по Роквеллу определяется посредством разницы приложенных нагрузок к детали. Вначале прикладывается предварительная нагрузка, а затем общая, при которой происходит внедрение индентора в образец и выдержка.

В испытуемый образец внедряется пирамида (конус) из алмаза или шарик из карбида вольфрама (каленой стали). После снятия нагрузки производится замер глубины отпечатка.

Единица измерения твердости – это условные единицы. Принято считать, что единица — это величина осевого перемещения конуса, равная 2 мкм. Обозначение твердости маркируется тремя буквами HR (А, В, С) и числовым значением. Третья буква в маркировке обозначает шкалу.

Методика отображает тип индентора и прилагаемую к нему нагрузку.

| Тип шкалы | Инструмент | Прилагаемая нагрузка, кгс |

| А | Конус из алмаза, угол вершины которого 120° | 50-60 |

| В | Шарик 1/16 дюйма | 90-100 |

| С | Конус из алмаза, угол вершины которого 120° | 140-150 |

В основном, используются шкалы измерения А и С. Например, твердость стали HRC 26…32, HRB 25…29, HRA 70…75.

Измерению твердости по Виккерсу подвергаются изделия небольшой толщины или детали, имеющие тонкий, твердый поверхностный слой. В качестве клинка используется правильная четырехгранная пирамида угол при вершине, которой составляет 136°. Отображение значений твердости выглядит следующим образом: 220 HV.

Измерение твердости по методу Шора производится путем замера высоты отскока упавшего бойка. Обозначается цифрами и буквами, например, 90 HSD.

К определению микротвердости прибегают, когда необходимо получить значения мелких деталей, тонкого покрытия или отдельной структуры сплава. Измерение производят путем измерения отпечатка наконечника определенной формы. Обозначение значения выглядит следующим образом:

0,196 — нагрузка на наконечник, Н;

2800 – численное значение твердости, Н/мм 2 .

Твердость основных металлов и сплавов

Измерение значения твердости проводится на готовых деталях, отправляющихся на сборку. Контроль производится на соответствие чертежу и технологическому процессу. На все основные материалы уже составлены таблицы значений твердости как в исходном состоянии, так и после термической обработки.

Цветные металлы

Твердость меди по Бринеллю составляет 35 НВ, значения латуни равны 42-60 НВ единиц в зависимости от ее марки. У алюминия твердость находится в диапазоне 15-20 НВ, а у дюралюминия уже 70НВ.

Черные металлы

Твердость по Роквеллу чугуна СЧ20 HRC 22, что соответствует 220 НВ. Сталь: инструментальная – 640-700 НВ, нержавеющая – 250НВ.

Для перевода из одной системы измерения в другую пользуются таблицами. Значения в них не являются истинными, потому что выведены империческим путем. Не полный объем представлен в таблице.

| HB | HV | HRC | HRA | HSD |

| 228 | 240 | 20 | 60.7 | 36 |

| 260 | 275 | 24 | 62.5 | 40 |

| 280 | 295 | 29 | 65 | 44 |

| 320 | 340 | 34.5 | 67.5 | 49 |

| 360 | 380 | 39 | 70 | 54 |

| 415 | 440 | 44.5 | 73 | 61 |

| 450 | 480 | 47 | 74.5 | 64 |

| 480 | 520 | 50 | 76 | 68 |

| 500 | 540 | 52 | 77 | 73 |

| 535 | 580 | 54 | 78 | 78 |

Значения твердости, даже если они производятся одним и тем же методом, зависят от прилагаемой нагрузки. Чем меньше нагрузка, тем выше показания.

Методы измерения твердости

Все методы определения твердости металлов используют механическое воздействие на испытуемый образец – вдавливание индентора. Но при этом не происходит разрушение образца.

Метод определения твердости по Бринеллю был первым, стандартизованным в материаловедении. Принцип испытания образцов описан выше. На него действует ГОСТ 9012. Но можно вычислить значение по формуле, если точно измерить отпечаток на образце:

HB=2P/(πD*√(D 2 -d 2 ),

- где

Р – прикладываемая нагрузка, кгс; - D – окружность шарика, мм;

- d – окружность отпечатка, мм.

Шарик подбирается относительно толщины образца. Нагрузку высчитывают предварительно из принятых норм для соответствующих материалов:

сплавы из железа — 30D 2 ;

медь и ее сплавы — 10D 2 ;

баббиты, свинцовые бронзы — 2,5D 2 .

Условное изображение принципа испытания

Схематически метод исследования по Роквеллу изображается следующим образом согласно ГОСТ 9013.

Метод измерения твердости по Роквеллу

Итоговая приложенная нагрузка равна сумме первоначальной и необходимой для испытания. Индикатор прибора показывает разницу глубины проникновения между первоначальной нагрузкой и испытуемой h –h0.

Метод Виккерса регламентирован ГОСТом 2999. Схематически он изображается следующим образом.

Математическая формула для расчета:

HV=0.189*P/d 2 МПа

HV=1,854*P/d 2 кгс/мм 2

Прикладываемая нагрузка варьируется от 9,8 Н (1 кгс) до 980 Н (100 кгс). Значения определяются по таблицам относительно измеренного отпечатка d.

Метод считается эмпирическим и имеет большой разброс показаний. Но прибор имеет простую конструкцию и его можно использовать при измерении крупногабаритных и криволинейных деталей.

Измерить твердость по Моосу металлов и сплавов можно царапанием. Моос в свое время предложил делать царапины более твердым минералом по поверхности предмета. Он разложил известные минералы по твердости на 10 позиций. Первую занимает тальк, а последнюю алмаз.

После измерения по одной методике перевод в другую систему весьма условен. Четкие значения существуют только в соотношении твердости по Бринеллю и Роквеллу, так как машиностроительные предприятия их широко применяют. Зависимость можно проследить при изменении диаметра шарика.

| d, мм | HB | HRA | HRC | HRB |

| 2,3 | 712 | 85,1 | 66,4 | — |

| 2,5 | 601 | 81,1 | 59,3 | — |

| 3,0 | 415 | 72,6 | 43,8 | — |

| 3,5 | 302 | 66,7 | 32,5 | — |

| 4,0 | 229 | 61,8 | 22 | 98,2 |

| 5,0 | 143 | — | — | 77,4 |

| 5,2 | 131 | — | — | 72,4 |

Как видно из таблицы, увеличение диаметра шарика значительно снижает показания прибора. Поэтому на машиностроительных предприятиях предпочитают пользоваться измерительными приборами с однотипным размером индентора.

Методы измерения твердости металлов

Существует довольно большое количество различных механических характеристик металла, которые учитываются при производстве различных деталей. Многие из них зависят от химического состава материала, другие от особенностей эксплуатации. Измерение твердости металла проводится чаще других испытаний, так как это качество во многом определяет особенности эксплуатации материала. Рассмотрим особенности определения твердости подробнее.

Твердость – свойство материалов, характеризующее способность проникновения одного, более твердого, тела в другое. Также эта характеристика определяет устойчивость к пластической деформации или разрушению поверхностных слоев при оказании сильного давления.

Измеряется показатель в самых различных единицах в зависимости от применяемого метода.

Все методы определения твердости материалов можно разделить на несколько основных групп:

- Статические. Подобные методы характеризуются тем, что нагрузка постепенно возрастает. Время выдержки может быть разным — все зависит от особенностей применяемого метода.

- Динамические характеризуются тем, что нагрузка на образец подается с определенной кинетической энергией. При этом показатель твердости является менее точным, так как при динамической нагрузке возникает определенная отдача из-за упругости материала. Результаты подобных испытаний зачастую называют твердостью материалов при ударе.

- Кинетические основаны на непрерывной регистрации показателей во время проведения испытаний, что позволяет получить не только конечный, но и промежуточный результат. Для этого применяется специальное оборудование.

Измерение твердости инструмента

Кроме этого, классификация методов определения твердости проводится по принципу приложенной нагрузки. Выделяют следующие способы испытания образца:

- Вдавливание является на сегодняшний день наиболее распространенным способом определения рассматриваемого показателя.

- При отскоке проводится замер того, как высоко боек отлетит от поверхности испытуемого образца. В данном случае просчет твердости проводится по показателю сопротивления упругой деформации. Методы подобного типа довольно часто применяются для контроля качества прокатных валиков и изделий с большими размерами.

- Методы, основанные на царапании и резании, сегодня применяются крайне редко. Были они разработаны два столетия назад.

Как правило, в твердомерах есть деталь, которая оказывает воздействие на испытываемую заготовку. Примером можно назвать стальные шарики различного диаметра и алмазные наконечники с формой пирамиды. Некоторые из применяемых на сегодняшний день методов рассмотрим подробнее.

Измерение твердости по Бринеллю

Чаще всего проводится измерение твердости по Бринеллю. Этот метод регламентирован ГОСТ 9012. К особенностям испытания металлов и сплавов подобным методом можно отнести следующие моменты:

- В качестве тела, которое будет оказывать воздействие на испытуемый образец, используется стальной шарик.

- Для тестирования применяется шарик с определенным диаметром, который изготавливается из закаленной стали. К нему прилагается постоянно нарастающая нагрузка.

- Главным условие применения этого метода тестирования металлов и сплавов является то, что шарик должен изготавливается из более твердого материала, чем испытуемый образец.

- После завершения теста проводится измерение полученного отпечатка на поверхности.

- Данный способ позволяет получить данные, которые указываются в HB. Именно это обозначение сегодня встречается чаще других в различной справочной документации.

- Для удобства применения данного способа были созданы специальные таблицы, которые основаны на зависимости диаметрального размера шарика, твердости и полученного отпечатка.

Измерение по методу Бринеллю

Стоит учитывать, что по Бринеллю не рекомендуется тестировать стали и сплавы, твердость которых превышает значение 450HB. Цветные металлы должны обладать показателем ниже 200 HB.

Измерение твердости по Виккерсу

Также выделяют метод измерения твердости по Виккерсу, который регламентирован ГОСТ 2999. Получил он распространение при определении твердости деталей и заготовок, который имеют небольшую толщину. Кроме этого, он может применяться для измерения твердости деталей, имеющих поверхностный твердый слой.

К особенностям этого способа тестирования образца можно отнести нижеприведенные моменты:

- Применяется так называемый алмазный наконечник, который имеет форму пирамиды с четырьмя гранями и равными сторонами.

- Выбирается определенное время выдержки.

- После того, как снимается нагрузка, проводится измерение размеров диагоналей получившегося отпечатка и вычисляется среднее арифметическое значение.

- Величина прилагаемой нагрузки регламентирована, может выбираться в зависимости от типа тестируемого материала.

- Полученные результаты в ходе проведения исследований обозначаются HV.

В некоторых случаях после полученного значения указывается время выдержки и величина прилагаемой нагрузки, что позволяет с большей точностью определить значение твердости.

Измерение твердости по Роквеллу

Данный метод регламентируется ГОСТ 9013. Для его проведения используется специальный прибор для измерения твердости, который позволяет создать две последовательные нагрузки, прилагаемые к поверхности образца. К особенностям проведения подобного теста можно отнести:

- Сначала оказывается предварительная нагрузка, после чего добавляется вторая.

- После выдержки под общей нагрузкой в течении 3-5 секунд вторая снимается, проводится замер глубины отпечатка, затем снимается предварительная нагрузка.

- Измерение полученных данных проводится в условных единицах, которые равны осевому смещению индикатора на 0,002.

- Определяется число твердости по Роквеллу по специальной шкале прибора.

- Форма применяемого индикатора может существенно отличаться. Именно поэтому было введено несколько типов измерительных шкал, которые соответствуют определенной форме индикатора.

- Для обозначения полученной величины могут применяться обозначения HIRA, HRC, HRB. Они соответствуют форме применяемого индикатора и шкалы обозначения.

Принцип измерения твердости по Роквеллу

В качестве индикатора могут использоваться стальной шарик и два алмазных конуса различного размера. Этот метод измерения твердости закаленных деталей проводится только при применении алмазного конуса меньшего размера, предварительная оказываемая нагрузка составляет 10 кгс, основная 50 кгс. За счет предварительной нагрузки исключается вероятность того, что из-за упругости материала полученные значения будут менее точными. Кроме этого, предварительная нагрузка позволяет проводить измерение твердости металлов и сплавов, которые прошли предварительную термическую обработку.

Измерение твердости по Шору

Метод определения твердости по Шору применяется для тестирования прокатных валиков на момент их изготовления. Кроме этого, проверка рассматриваемого показателя может проводиться при эксплуатации валиков на прокатных станках, так как из-за оказываемого воздействия структура металла может изменяться, ухудшая эксплуатационные качества. Регламентирован метод Шора ГОСТ 23273.

Шкала твердости по Шору

Рассматривая измерение твердости по Шору, следует отметить следующие моменты:

- В отличие от предыдущих способов, рассматриваемый основан на свободном падении алмазного индикатора на тестируемую поверхность с определенной высоты. Для тестирования применяется специальное оборудование, которое позволяет фиксировать точно высоту отскока.

- Масса применяемого бойка с алмазным наконечником составляет 36 грамм. Этот показатель важен, так как учитывается при проводимых расчетах.

- Твердость определяется по высоте отскока, измерение проводится в условных единицах. Падение образца на поверхность происходит с образованием небольшого углубления, а упругость приводит к обратному отскоку. Этот метод хорош тем, что позволяет проводить тестирование образцов, которые прошли предварительную термическую обработку. При постепенном вдавливании возникающая нагрузка может стать причиной деформирования используемого наконечника или шарика. В этом случае вероятность их деформации весьма мала.

- За 100 единиц твердости в этом случае принято считать высоту отскока 13,6 мм с возможностью небольшого отклонения в большую или меньшую сторону. Этот показатель можно получить при тестировании углеродистой стали, прошедшей процесс закалки. В качестве обозначения применяется аббревиатура HSD.

Сегодня этот способ измерения твердости применяется довольно редко из-за высокой погрешности и сложности замера высоты отскока байка от тестируемой поверхности.

Как ранее было отмечено, существует довольно большое количество методов измерения рассматриваемого показателя. Однако из-за сложности проведения тестов и большой погрешности многие уже не применяются.

В некоторых случаях проводится тестирование на микротвердость. Для измерения этого показателя прилагается статическая нагрузка к телу с формой пирамиды, и оно входит в испытуемые образец. Время выдержки может варьироваться в большом диапазоне. Показатель вычисляется примерно так же, как при методе Виккерса.

Соотношение значений твердости

При выборе метода измерения твердости поверхности следует учитывать, что между полученными данными нет никакой связи. Другими словами, выполнить точный перевод одной единицы измерения в другую нельзя. Применяемые таблицы зависимости не имеют физического смысла, так как они эмпирические. Отсутствие зависимости также можно связать с тем, что при тестировании применяется разная нагрузка, различные формы наконечников.

Существующие таблицы следует применять с большой осторожностью, так как они дают только приблизительные результаты. В некоторых случаях рассматриваемый перевод может оказаться весьма точным, что связано с близкими физико-механическими свойствами испытуемых металлов.

В заключение отметим, что значение твердости связано со многими другими механическими свойствами, к примеру, прочностью, упругостью и пластичностью. Поэтому для определения основных свойств металла довольно часто проводят измерение именно твердости. Однако прямой зависимости между всеми механическими свойствами металлов и сплавов нет, что следует учитывать при проведении измерений.

Металлы обладают достаточно большим количеством физико-механических свойств, которые следует учитывать при их использовании для изготовления различных изделий. Твердость – способность одного материала препятствовать проникновению в него другого, более твердого. Для измерения этого показателя были разработаны самые различные методики тестирования. Часто проводится измерение твердости по Роквеллу (HRC). Этот метод имеет довольно большое количество особенностей, о которых далее поговорим подробнее.

Измерение твердости по Роквеллу

Методика измерения

Метод определения твердости металла по Роквеллу применяется в случае, когда нужно протестировать заготовку небольшой толщины. Кроме этого, подобным образом проверяется твердость поверхностного слоя изделия, к примеру, прошедшего закалку или процесс цементирования.

Проводится определение твердости металлов методом Роквелла следующим образом:

- Метод основан на вдавливании более твердого объекта в испытуемый. Для этого используется специальный алмазный наконечник, который имеет форму правильной пирамиды.

- Нагрузка прикладывается к наконечнику на протяжении определенного времени. При этом время выдержки и величина нагрузки могут существенно различаться. Согласно установленным стандартам в ГОСТ 9013-59, нагрузка может быть от 1 до 100 кгс. При этом уточняются конкретные значения из этого промежутка.

- Полученные отпечатки алмазного конуса измеряются. Наиболее важными показателями в этом случае можно назвать размер диагоналей оставшегося отпечатка.

Полученные данные сверяются с табличными значениями, в которых учитывается величина приложенной силы и время выдержки. Рассматриваемая методика позволяет получить показатель твердости в своих условных единицах.

Процесс измерения можно разделить на несколько этапов:

- Определяется тип шкалы.

- Устанавливается подходящий индикатор. Важно выбрать индикатор, который будет соответствовать типу установленной шкалы.

- Проводится два пробных теста, которые необходимы для корректирования работы применяемого оборудования.

- Прикладывается предварительная нагрузка, равная 10 кгс.

- Прикладывается основная нагрузка и выдерживается определенный период, который позволяет получить максимальное значение.

- Убирается нагрузка и считывается полученный результат.

Современное оборудование позволяет существенно упростить процесс и повысить точность получаемых результатов в ходе проводимых измерений.

Шкалы твердости

Мера твердости по Роквеллу обозначается HRC. За время проведения тестирования различных металлов было разработано 11 шкал, которые отличаются по соотношению геометрических размеров наконечника и прилагаемой нагрузки. Стоит учитывать, что сегодня в качестве вдавливаемого тела сегодня используются не только алмазные наконечники. Распространение получили:

- сферы, изготавливаемые из закаленной стали;

- шарики из сплава карбида и вольфрама.

Обозначение проводится с использованием заглавных букв латинского алфавита.

Шкалы для определения твердости по Роквеллу

Прочему так важно учитывать тип применяемой шкалы? Причин довольно много:

- От нее зависит вид вдавливаемого индикатора. При этом есть определенная связь между геометрической формой и размерами индикатора и получаемыми данными.

- У каждого типа вдавливаемого объекта есть свое ограничение по показателю максимальной нагрузки.

Получаемые результаты важны при изготовлении подшипников и прочих ответственных элементов, используемых при создании автомобилей или авиатехники. Размерность твердости, определяемой по Роквеллу, учитывается и при выборе изделий из закаленной стали.

Оборудование для проведения измерения

На момент разработки рассматриваемой методики измерения твердости специального оборудования не было. После того, как в машиностроительной и других областях промышленности установили важность этой физико-механической характеристики, было разработано специальное оборудование, которое основано также на вдавливании шарика или конуса в тестируемый объект. Современное оборудование позволяет с высокой точностью контролировать величину прилагаемой силы и времени выдержки. Твердомером измеряется твердость, как правило, небольших объектов, являющимися образцами получаемой заготовки. Это связано с весьма компактными размерами большинства моделей рассматриваемых устройств.

К особенностям применяемого оборудования можно отнести нижеприведенные моменты:

- Испытуемый образец, как правило, располагается на столике.

- Алмазный наконечник опускается с помощью грузового рычага.

- Важным моментом является то, что наконечник опускается плавно. Это достигается при применении рукоятки с масленым амортизатором.

- Время выдержки применимой нагрузки зависит от размеров испытуемого образца. Как правило, показатель составляет 3-6 секунд. Сила воздействия определяется также величиной заготовки.

- Важные параметры вводятся при помощи специального пульта программирования. За счет того, что контроль прилагаемой силы и время выдержки проводит оборудование, точность получаемых результатов довольно высока.

Рассматриваемое оборудование производится достаточно большим количеством различных компаний. При этом стоимость предложения может колебаться в достаточно большом диапазоне.

Преимущества и недостатки метода

Каждый метод вычисления твердости поверхности обладает своими определенными достоинствами и недостатками. Принято считать, что испытание на твердость по Роквеллу и Бринеллю являются основными, так как позволяют получить наиболее точный результат.

К достоинствам метода измерения твердости по Роквеллу HRC можно отнести нижеприведенные моменты:

- Технология определяет возможность тестирования поверхностей с повышенной твердостью.

- При тестировании поверхность повреждается несущественно, что позволяет исследовать уже готовые изделия.

- Существенно упрощается процесс расчетов показателя твердости, так как нет необходимости в замере диаметра получаемого отпечатка после снятия прилагаемой нагрузки.

- На проведение измерений по Роквеллу уходит всего несколько секунд.

Однако есть и несколько существенных недостатков, которые также нужно учитывать:

- В сравнении с методом по Бринеллю, получаемый результат не так точен.

- Для повышения точности проводимых измерений следует тщательно подготовить поверхность.

Несмотря на то, что получаемые результаты могут иметь достаточно высокую погрешность, этот метод получил широкое распространение в машиностроительной и других отраслях промышленности, так как на тестирование уходит мало времени.

Показатель твердости зависит от достаточно большого количества моментов, к примеру, химического состава. Кроме этого, металлы могут улучшаться закалкой и другими видами термической обработки. Сегодня можно встретить довольно много методической литературы с таблицами, в которых указывается твердость для распространенных материалов. Принимаются эти значения зачастую при выполнении расчетов или проектировании.

Твердость некоторых материалов, получаемая при проведении тестов по Роквеллу, сравнивается с соответствующим показателем алмаза. Этот материал считается одним из самых твердых. Поэтому твердость алмаза по Роквеллу составляет 100 HRC. Аналогичные показатели стекла и вольфрама будут существенно ниже.

На точность проводимых измерений может оказывать влияние:

- Толщина испытуемого образца. Согласно принятым нормам при проникновении алмазного наконечника на 0,2 мм толщина испытуемого образца должна быть не меньше 2 см. В противном случае, полученные данные будут считаться искаженными.

- Если один образец применяется для проведения нескольких тестов, то расстояние между отпечатками должно быть не менее трех их диаметров. Соблюдение этого правила также позволяет получить более точные результаты.

- Результаты на циферблате могут отличаться в зависимости от положения исследователя. Повторные тестирования должны проводиться с одной точки обзора, иначе полученные результаты могут отличаться.

В заключение отметим, что сегодня подобные исследования проводятся все реже. Это связано с тем, что при изготовлении заготовок достигают высокой точности химического состава и физико-механических свойств. Поэтому каждой марке металла соответствует определенный показатель твердости по Роквеллу. Измерения зачастую проводятся после выполнения химико-термической обработки, когда от соблюдения применяемой технологии зависит конечный результат.

Читайте также: