При какой температуре гнется сталь

Обновлено: 02.05.2024

Успешная гибка листового металла зависит от многих параметров: прилагаемого усилия траверсы, угла гибки, положения осей в канавке и ширины раскрытия матрицы, значения упругой деформации материала и даже от направления волокон. На практике даже опытному специалисту, работающему на промышленном гибочном станке, не удастся согнуть лист под углом в 68° два раза подряд без точного учета всех этих параметров.

Но главным критерием для такого производства остается именно выбор самого металла. Толщина листа, предел прочности и свойство материала – все это напрямую влияет на качество, стоимость и скорость производства готовых изделий. Для придания нужной формы того же алюминия требуется значительно меньше усилий, чем при создании аналогичной конструкции из оцинкованной стали или нержавейки, что напрямую сказывается на итоговой стоимости производства.

В этой статье мы поделимся с вами следующей информацией о гибке листовых металлов:

- Какие металлы используются в производстве металлоконструкций.

- Какие из них проще подвергаются гибке за счет обычного давления без термического воздействия.

- И какие из листовых металлов лучше в соотношении «цена/качество».

Черная сталь

Стандартный сплав железа с углеродом, где содержание последнего не превышает 2%. Классифицируется на 3 типа в зависимости от доли содержания углерода: низкоуглеродистая (до 0,25%), углеродистая (0,25-0,6%), высокоуглеродистая (свыше 0,6%). Сплавы с содержанием углерода в пределах 2-4,5% уже являются чугунами и практические не используются для гибки из-за особенностей кристаллической решетки.

Также отдельное внимание стоит обратить на способ получения проката черной стали. В зависимости от температуры обработки такую сталь можно разделить на горячекатаную и холоднокатаную.

- Для первой применяется только низкосортная сталь, а толщина таких листов может составлять 3-150 мм.

- Холоднокатаная сталь лучше поддается гибке за счет тонколистового металла. В среднем его толщина составляет всего 0,4-5 мм, что позволяет использовать такой металл для тонколистовых конструкций и изделий. Но и стоимость холоднокатаной стали значительно выше в сравнении с горячекатаной.

Оцинкованная сталь

По сути – аналог черных металлов с похожими свойствами и характеристиками для деформации. Единственное отличие – высокая коррозийная стойкость. Гибка оцинкованного листа используется для наружных конструкций, где важно перекрыть доступ кислорода и воды к металлу, предотвращая коррозийный эффект. Для создания такого материала применяется метод горячего цинкования.

Оцинковка и чермет одинаковы по характеристикам упругой деформации и пределам прочности. Если брать два листа с одинаковой толщиной и углом гибки, то после снятия усилия гиба оба металла «спружинят» на одно и то же значение.

Нержавеющая сталь

Легированные стали с содержанием железа, углерода и примеси хрома от 10,5% и выше. На нашем производстве популярна именно гибка нержавеющего листа, поскольку по своим характеристикам этот металл совмещает преимущества черных сталей и оцинковки: от высокой коррозийной стойкости, до высокой прочности и подверженности холодной деформации.

Чаще всего для гибки листов на заказ используются нержавеющая сталь 300-й (процентное содержание хрома 15-20%) и 400-й марки (доля хрома 11-17%). У первой значительно выше стойкость к коррозии, но зато 400-я нержавейка легче гнется на станках под любым углом.

Изготовление заборов, в том числе с элементами холодной ковки от 6000 руб.

Гибка листового металла - методы и советы по проектированию [часть 1]

Гибка - одна из наиболее распространенных операций по изготовлению листового металла. Этот метод, также известен как прессование, отбортовка, гибка штампа, фальцовка и окантовка, этот метод используется для деформации материала до угловой формы.

Это достигается за счет приложения силы к заготовке. Сила должна превышать предел текучести материала для достижения пластической деформации. Только так можно получить стойкий результат в виде изгиба.

Какие методы гибки наиболее распространены? Как пружинистость влияет на изгиб? Что такое k-фактор? Как рассчитать допуск на изгиб?

Все эти вопросы обсуждаются в этом посте вместе с некоторыми советами по гибке.

Методы гибки:

Существует довольно много различных методов гибки. У каждого есть свои преимущества. Обычно возникает дилемма между стремлением к точности или простоте, в то время как последняя находит все большее применение. Более простые методы более гибкие и, что наиболее важно, для получения результата требуется меньше различных инструментов.

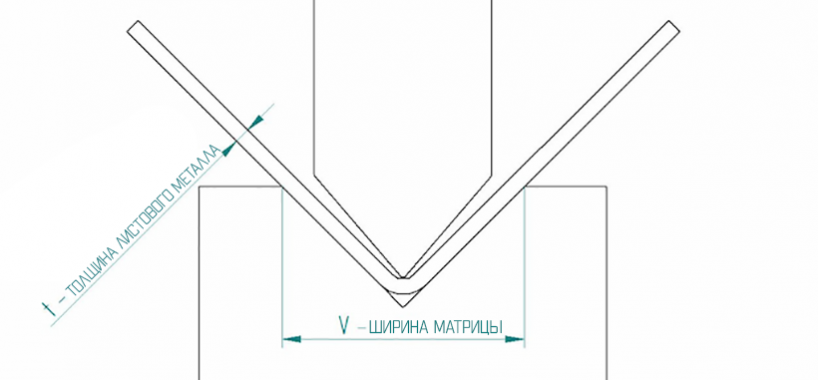

V-образный изгиб:

V-образная гибка является наиболее распространенным методом гибки с использованием пуансона и штампа. Она имеет три подгруппы - гибка на основе или нижняя гибка, «свободная» или «воздушная» гибка и чеканка. На воздушную гибку и гибку на основе приходится около 90% всех операций гибки.

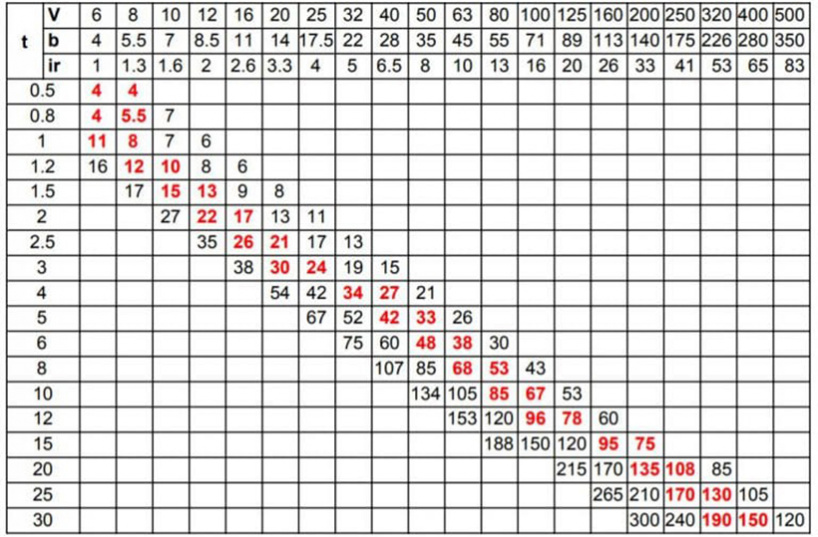

Приведенная ниже таблица поможет вам определить минимальную длину фланца b (мм) и внутренний радиус ir (мм) в зависимости от толщины материала t (мм). Вы также можете увидеть ширину матрицы V (мм), которая необходима для таких характеристик. Для каждой операции нужен определенный тоннаж на метр. Это также показано в таблице. Вы можете видеть, что более толстые материалы и меньшие внутренние радиусы требуют большей силы или тоннажа. Выделенные параметры являются рекомендуемыми спецификациями для гибки металла.

График силы изгиба

Допустим, у меня есть лист толщиной 2 мм, и я хочу его согнуть. Для простоты я также использую внутренний радиус 2 мм. Теперь я вижу, что минимальная длина фланца для такого изгиба составляет 8,5 мм, поэтому я должен учитывать это при проектировании. Требуемая ширина матрицы составляет 12 мм, а тоннаж на метр - 22. Самая низкая общая производительность стенда составляет около 100 тонн. Линия гибки моей заготовки составляет 3 м, поэтому общая необходимая сила составляет 3 * 22 = 66 тонн. Таким образом, даже простой верстак, с достаточным количеством места, чтобы согнуть 3-метровые листы, подойдет.

Тем не менее, нужно помнить об одном. Эта таблица применима к конструкционным сталям с пределом текучести около 400 МПа. Если вы хотите согнуть алюминий , значение тоннажа можно разделить на 2, так как для этого требуется меньше усилий. С нержавеющей сталью происходит обратное - требуемое усилие в 1,7 раза больше, чем указано в этой таблице.

Нижнее прессование:

При нижнем прессовании, пуансон прижимает металлический лист к поверхности матрицы, поэтому угол матрицы определяет конечный угол заготовки. Внутренний радиус скошенного листа зависит от радиуса матрицы.

По мере сжатия внутренней линии требуется все большее усилие для дальнейшего манипулирования ею. Нижнее прессование позволяет приложить это усилие, так как конечный угол задан заранее. Возможность приложить большее усилие уменьшает пружинящий эффект и обеспечивает хорошую точность.

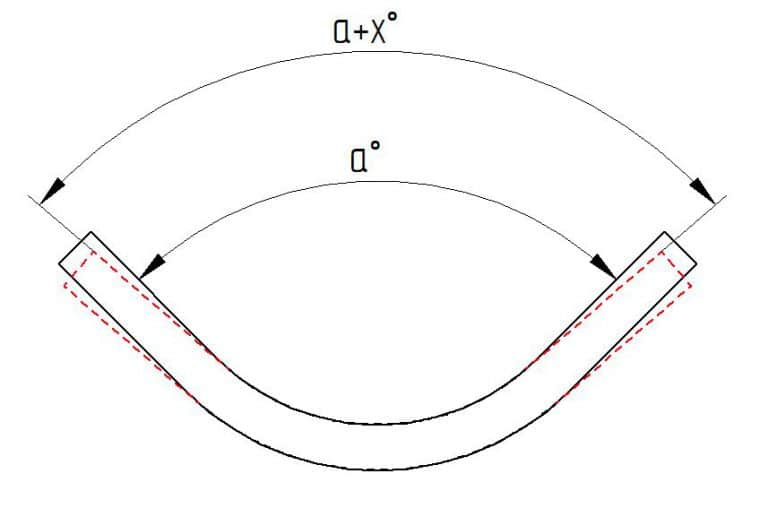

Разница углов учитывает эффект пружинящего отката

При нижнем прессовании важным этапом является расчет отверстия V-образной матрицы.

| Ширина проема V (мм) | ||||

| Метод / Толщина (мм) | 0,5…2,6 | 2,7…8 | 8,1…10 | Более 10 |

| Нижнее прессование | 6т | 8т | 10т | 12т |

| Свободная гибка | 12. 15т | |||

| Чеканка | 5т | |||

Экспериментально доказано, что внутренний радиус составляет около 1/6 ширины проема, что означает, что уравнение выглядит следующим образом: ir = V/6.

Воздушная гибка:

Частичная гибка, или воздушная гибка, получила свое название от того факта, что обрабатываемая деталь фактически не касается деталей инструмента полностью. При частичном гибе заготовка опирается на 2 точки, и пуансон толкает изгиб. По-прежнему обычно выполняется на листогибочном прессе, но при этом нет фактической необходимости в боковом штампе.

Воздушная гибка дает большую гибкость. Допустим, у вас есть матрица и пуансон на 90°. С помощью этого метода вы можете получить результат от 90 до 180 градусов. Хотя этот метод менее точен, чем штамповка или чеканка, в его простоте и заключается его прелесть. В случае, если нагрузка ослабнет, и упругая отдача материала приведет к неправильному углу, его легко отрегулировать, просто приложив еще немного давления.

Конечно, это результат меньшей точности по сравнению с нижним прессованием. В то же время большим преимуществом частичной гибки является то, что для гибки под другим углом не требуется переналадка инструмента.

Чеканка:

Раньше чеканка монет была гораздо более распространена. Это был практически единственный способ получить точные результаты. Сегодня техника настолько хорошо контролируема и точна, что такие методы больше не используются.

Чеканка при гибке дает точные результаты. Например, если вы хотите получить угол в 45 градусов, вам понадобятся пуансон и матрица с точно таким же углом. Не о чем беспокоиться.

Почему? Потому что штамп проникает в лист, вдавливая углубление в заготовку. Это, наряду с большим усилием (примерно в 5-8 раз больше, чем при частичной гибке), гарантирует высокую точность. Проникающий эффект также обеспечивает очень маленький внутренний радиус изгиба.

U-образная гибка:

U-образная гибка в принципе очень похожа на V-образную. Есть матрица и пуансон, на этот раз они имеют U-образную форму, что приводит к аналогичному изгибу. Это очень простой способ, например, гибки стальных U-образных каналов, но он не так распространен, поскольку такие профили также можно производить с использованием других, более гибких методов.

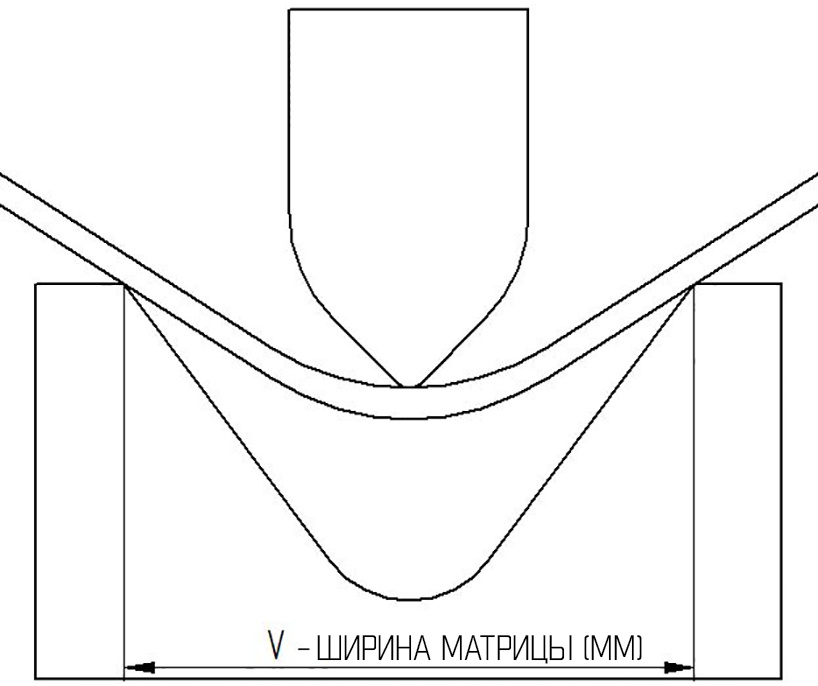

Ступенчатая гибка:

Ступенчатая гибка - это, по сути, многократная V-гибка. Этот метод, также называемый гибовкой вразбежку, использует множество последовательных V-образных изгибов для получения большого радиуса заготовки. Окончательное качество зависит от количества изгибов и шага между ними. Чем их больше, тем более гладким будет результат.

Валковая гибка:

Валковая гибка используется для изготовления труб или конусов различной формы. При необходимости может также использоваться для изгибов с большим радиусом. В зависимости от мощности машины и количества рулонов можно выполнять один или несколько изгибов одновременно.

При этом используются два приводных ролика и третий регулируемый. Этот ролик движется за счет сил трения. Если деталь необходимо согнуть с обоих концов, а также в средней части, требуется дополнительная операция. Это делается на гидравлическом прессе или листогибочном станке. В противном случае края детали получатся плоскими.

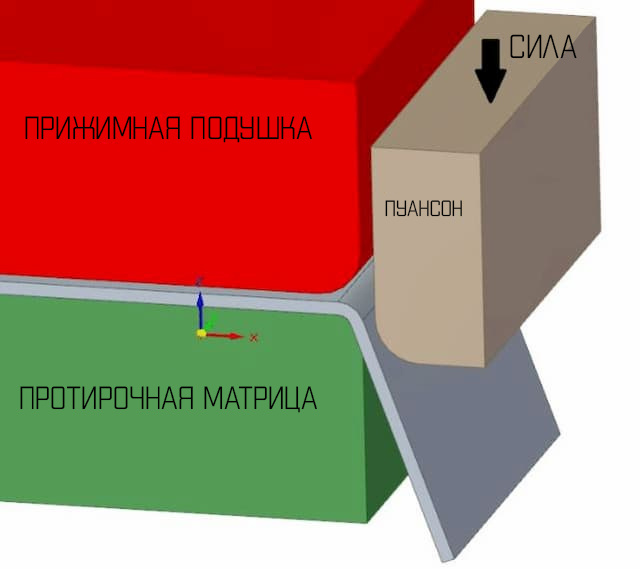

Гибка с вытеснением:

При гибке с вытеснением листовой металл зажимается между прижимной подушкой и штампом для протирания. Форма штампа для протирки, расположенного внизу, определяет угол получаемого изгиба. После того, как металлический лист был надежно зажат, перфоратор опускается на свисающий конец металлического листа, заставляя его соответствовать углу протирочной матрицы. Конечным результатом обычно является чеканка металлического листа вокруг протирочного штампа.

Ротационная гибка:

Другой способ - ротационная гибка, она имеет большое преимущество перед гибкой вытеснением или V-образной гибкой - она не царапает поверхность материала. На самом деле, существуют специальные полимерные инструменты, позволяющие избежать каких-либо следов от инструмента, не говоря уже о царапинах. Ротационные гибочные станки также могут сгибать более острые углы, чем 90 градусов. Это очень помогает с общими углами.

Наиболее распространенный метод - с двумя валками, но есть также варианты с одним валком. Этот метод также подходит для производства U-образных каналов с близко расположенными фланцами, так как он более гибкий, чем другие методы.

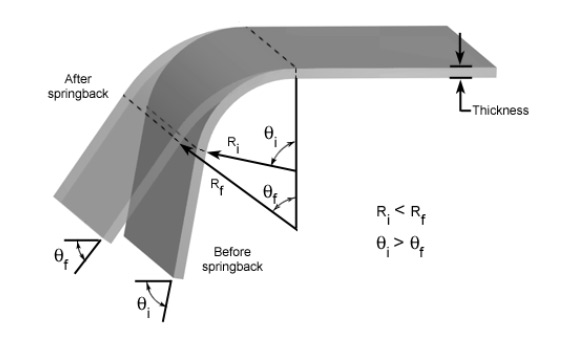

Возврат при сгибе:

При сгибании заготовка естественным образом немного отскакивает после подъема груза. Следовательно, эту величину необходимо компенсировать при изгибе. Заготовка изгибается под необходимым углом, поэтому после упругого возврата она принимает желаемую форму.

Еще один момент, о котором следует помнить, - радиус изгиба. Чем больше внутренний радиус, тем больше пружинящей эффект. Острый пуансон дает маленький радиус и снимает пружинящий эффект.

Почему происходит пружинение? При сгибании деталей сгиб делится на два слоя разделяющей их линией - нейтральной линией. С каждой стороны происходят разные физические процессы. «Внутри» материал сжимается, «снаружи» - вытягивается. Каждый тип металла имеет разные значения нагрузок, которые они могут воспринимать при сжатии или растяжении. И прочность материала на сжатие намного превосходит прочность на разрыв.

В результате, на внутренней стороне труднее достичь постоянной деформации. Это означает, что сжатый слой не деформируется окончательно и пытается восстановить свою прежнюю форму после снятия нагрузки.

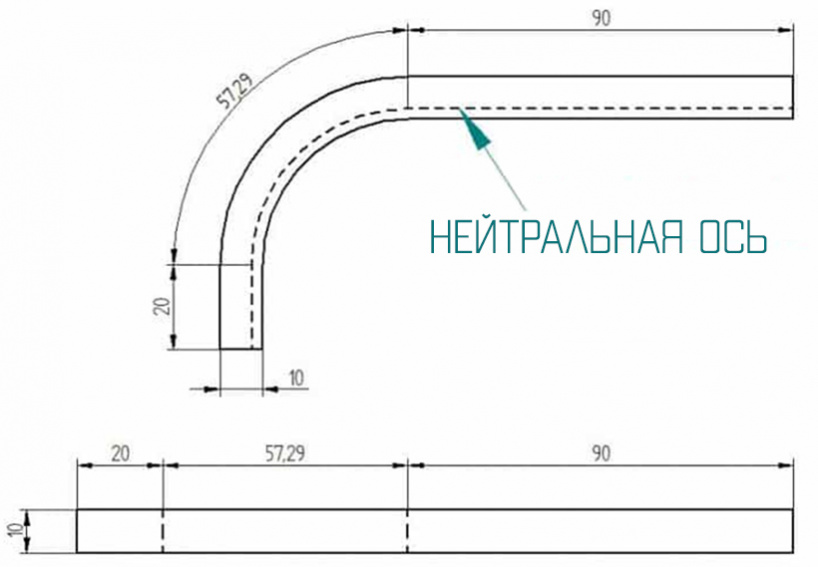

Допуск на изгиб

Если вы проектируете гнутые детали из листового металла в программе CAD, которая имеет специальную среду для работы с листовым металлом, используйте ее. Она существует не просто так. При выполнении изгибов она учитывает спецификации материалов. Вся эта информация необходима при изготовлении плоского шаблона для лазерной резки.

Длина дуги нейтральной оси должна использоваться для расчета развертки.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Принципиальные особенности гибки нержавеющей стали и проблемы, связанные с ее пружинением

Благодаря высокому пределу текучести, высокой твердости и заметному упрочнению при холодной деформации, процесс изгиба листовой нержавеющей стали имеет следующие особенности:

- Поскольку теплопроводность нержавеющей стали хуже, чем у обычной низкоуглеродистой стали, ее коэффициент удлинения мал, следовательно, усилие деформации должно быть большим.

- В сравнении с углеродистой сталью, листовая нержавеющая сталь имеет выраженную тенденцию к упругому восстановлению после изгиба.

- Относительное удлинение листовой нержавеющей стали меньше, чем у углеродистой стали, и угол изгиба заготовки (R) должен быть больше, чем у углеродистой стали. В противном случае возможно образование трещин.

- Из-за высокой твердости листовой нержавеющей стали и заметного упрочнения после холодной деформации нужно изготавливать пуансон из инструментальной стали. Твердость пуансона после термообработки должна быть выше HRC 60, а шероховатость его поверхности – лучше, чем у инструментов для гибки углеродистой стали.

Исходя из перечисленных выше особенностей, в целом можно сказать:

- Чем толще стальной лист, тем большая изгибающая сила требуется, и при увеличении толщины листа изгибающая сила также должна увеличиваться.

- Чем больше прочность при растяжении, тем меньше коэффициент удлинения, и тем больше требуемая изгибающая сила и угол изгиба.

- Если расчетная толщина листа соответствует радиусу изгиба (на основании опытных данных), к размеру развертки заготовки с одним изгибом необходимо добавить два катета и отнять две толщины. Полученное значение полностью отвечает требованиям к точности расчетов. Использование эмпирических формул может упростить вычислительный процесс и существенно повысить производственную эффективность.

- Чем выше предел текучести материала, тем больше коэффициент пружинения и меньше угол пуансона, рассчитанный для угла гибочной части 90°.

При одинаковой толщине листов угол изгиба нержавеющей стали больше, чем у углеродистой стали. Обратите особое внимание на этот фактор, в противном случае при изгибе появятся трещины, ухудшающие прочность заготовки.

II. Обратное пружинение нержавеющей стали

Безусловно, упругое восстановление нержавеющей стали после изгиба является нежелательным.

Это явление обусловлено многими причинами:

- Твердость: чем выше твердость, тем больше обратное пружинение. Последнее время я использовал нержавеющую сталь 301-EH, и угол пружинения составлял 14°.

- Чем больше отношение радиуса изгиба к толщине листа из нержавеющей стали, тем больше упругое восстановление.

- Упругое восстановление нержавеющей стали SUS 301 больше, чем нержавеющей стали SUS 304. При равных условиях угол пружинения нержавеющей стали 304 на 2° меньше, чем у нержавеющей стали 301. Кроме того, упругое восстановление нержавеющей стали 301, изготовленной в Японии, больше, чем у тайваньской нержавеющей стали.

- Также есть различия, зависящие от методов гибки. Обратное пружинение при одноступенчатом изгибе больше, чем при многоступенчатом изгибе.

- Обычно я проверяю форму после испытаний и соответствующим образом изменяю ее, обращаю внимание на изменения угла и радиуса после упругого восстановления в зависимости от конкретной ситуации.

Конечно, технический специалист высокой квалификации сможет эффективно провести регулировку формы, а затем сообщить разработчику о внесенных изменениях.

Обычно при регулировке я пытаюсь переместить 5 деталей одновременно. Это существенно зависит от квалификации и опыта технического специалиста.

Вы можете также изучить основное руководство для листогибочного пресса «The Ultimate Guide to Press Brake» (версия 2018 г.), перейдя по ссылке, чтобы получить полную информацию о данном устройстве.

Может кому пригодится…)

1) Сталь 3 – гнется и варится электросваркой, но не закаливается.

Сталь 45 – калится, но не варится сваркой (есть вариант сварки аргоном с предварительным подогревом) и не гнется, а обрабатывается трудней стали 3. (Если Ст45 "отпущена" — согнуть можно)

Сталь 45 имеет большую прочность по сравнению со сталью 3.

2). Дюраль имеет хорошую прочность, но не гнется, очень плохо варится аргоном.

Отличить дюраль от алюминия, можно согнув небольшой кусочек дюрали в тисках, – он сломается или треснет. Дюраль при сгибании листа пружинит, а алюминий сохраняет свою новую форму. Напильник при обработке алюминия забивается, что нельзя сказать про дюраль.

3) . Если вы хотите разметить штангелем лист металла, то обязательно припилите один из углов листа под 90 градусов. Две стороны этого угла будут называться базой. Все размеры по вертикали и горизонтали вы должны будите откладывать только от базы, даже габариты.

4). В технике единица прочности приравнивается к прочности алмаза равным 100 единицам. Если вам говорят, что после закалки у вас будет прочность, например 72 единицы то сравнивайте ее по отношению к алмазу.

5). Каленые детали от сырых можно отличить так, взять мелкий надфиль или напильник, провести им по детали в наименее ответственном месте. Каленую деталь напильник не возьмет. Менее каленую напильник будет брать, но плохо. По результату проверки вам судить, чем обрабатывать деталь, напильником, наждачной бумагой или нагреванием сделать отпуск детали.

6). Каленые детали обрабатываются только абразивным камнем, алмазным надфилем или наждачной бумагой.

В слесарном деле их сперва изготавливают с минимальным припуском, а затем шлифуют. Это относится, например к посадочному месту под подшипник.

7). Каленую деталь можно обработать, если ее зажать в тиски, оторвать длинный кусок наждачной бумаги по ширине напильника. Правой рукой взять ручку напильника и в низу пальцем прижать наждачную бумагу. Другой край наждачной бумаги завернуть наверх напильника и держать напильник вместе с наждачной бумагой левой рукой. Получается напильник, обернутый наждачной бумагой, но зато вы можете с силой давить напильником на деталь, что резко повысит производительность обработки. Можно в других случаях обернуть деревянный брусок наждачной бумагой и им обрабатывать поверхность детали.

8). Губки тисков имеют насечку, которая на деталях делает вмятины. Что бы от этого избавиться нужно взять две алюминиевые пластинки толщиной 2-3 миллиметра и обогнуть переднюю и заднюю губки тисков. Получатся два уголка лежащие на губках тисков. Стальная деталь, зажатая в такие губки, не будет иметь царапин. Сталь имеет большую прочность, чем алюминиевые губки, поэтому будут деформироваться губки а не деталь.

9). Чтобы ровно отпилить заготовку, можно зажать ее в тиски так, чтобы линия реза походила по губкам тисков. Дальше пилить вдоль губок. Губки тисков закалины, и поэтому полотно будет скользить по губкам и спиливая только металл. Недостаток – садится полотно и если губки не достаточно закалены, будут небольшие риски.

10). Чтобы штангель не ржавел, надо его разобрать, и полностью протереть машинным маслом. После этого вытереть сухой тряпочкой. Масло впитается в поры, и этого будет достаточно.

11). Если штангель поржавел, то его можно почистить наждачной бумагой, предворительно разобрав. Наждачной бумагой надо потереть по рискам, которые можно легко рассмотреть на структуре металла. Инструментальщики обычно зажимают штангель в тиски, а затем напильником, обернутым мелкой наждачной бумагой обрабатывают поверхности. Напильник идет строго параллельно или перпендикулярно плоскости тем самым, делая рисунок из рисок. Тиски имеют шлифованные губки. Дальше штангель нужно протереть, смазать и собрать.

12). Нарезание резьбы.

Резьба М 2,5 сверло диаметром 2,2 мм.

Резьба М 3,0 сверло диаметром 2,5 мм.

Резьба М 4,0 сверло диаметром 3,3 мм.

Резьба М 5,0 сверло диаметром 4,2 мм.

Резьба М 6,0 сверло диаметром 5,0 мм.

Резьба М 8,0 сверло диаметром 6,7 мм.

Резьба М 10 сверло диаметром 8,5 мм.

Чтобы это не запоминать, надо просто знать шаг резьбы. Затем из нужного диаметра вычесть шаг, и вы получите диаметр сверла. Пусть вам надо нарезать резьбу М 10. Шаг резьбы 1,5 мм. Тогда 10 мм – 1,5 мм = 8,5 мм, то есть диаметр сверла. Шаг резьбы — это расстояние между двумя ближайшими режущими зубьями метчика. Это расстояние можно измерить штангелем, а чтобы было точнее надо мерить через зуб, а затем разделить пополам.

Деформация стали при термической обработке

Под влиянием теплового напряжения форма и размеры изделия изменяются в направлении, в котором охлаждение заканчивается позже. Деформация под воздействием структурных напряжений протекает в обратном направлении direction. At в то же время размеры также увеличиваются в направлении, в котором заканчивается охлаждение. В частности, деформация после упрочнения возникает в результате воздействия нескольких различных факторов,

Например, если он содержит более 0,8% C, мартенситное превращение начинается, когда поверхностный слой охлаждается ниже 200°C. In к тому же, разница в температуры (поверхност-центр) значительно уменьшена, и разбивочная температура значительно уменьшена, так, что сопротивление пластической деформации будет значительно increased. In в этом случае тепловая деформация преобладает, а структурные напряжения незначительны.

Если содержание легирующих элементов достаточно для снижения мартенситной точки и увеличения количества удерживаемого аустенита, то величина структурной деформации снижается и в аустенитных сталях происходит только термическая деформация. ОХЛ сильно влияет на деформацию при упрочнении.

- Поэтому в среднеуглеродистой стали с крупным слитком при структурной закалке в воде структурная деформация увеличивается, а масляно-термическая деформация увеличивается. Увеличение c> chl высокоуглеродистой стали увеличивает деформацию при сохранении ее направления. Увеличение диаметра сечения детали, увеличение температуры нагрева и снижение температуры охлаждающей среды увеличивают деформацию конструкции. Увеличение диаметра углубления цемента снижает температуру мартенситного превращения и снижает структурную деформацию.

Если цементации нет, а преобладает структурная деформация, то с увеличением глубины цементации преобладает термическая деформация Техническим способом снижения деформации, который рассматривается, является метод равномерного охлаждения и погружения деталей в охлаждающую среду. f0XJ1 и изменения температуры нагрева (или изменения марок стали); применение изотермического и ступенчатого упрочнения; упрочнение и отпуск деталей специальным устройством (закалочным прессом, пресс-формой и др.),

Правка деталей после термообработки. Для устранения деформации используются пластические свойства(при резком снижении предела текучести, при аустенитно-мартенситных превращениях-00.2). Для безобъемной закалки (например, инструментальной стали для специальных сталей) выбирают отношение аустенита к мартенситу, средний удельный объем которого равен исходному объему перлита (см. рис.9.14). Рисунок 9. 14.Количество остаточного аустенита и закаленного мартенсита при недеформационной термической обработке стали (о), соотношение остаточного аустенита и закаленного мартенсита(В) (А, П. Гуляев.)

Размерная нестабильность может возникнуть после термообработки изделия, а не в процессе его изготовления. Если вы храните его на промежуточном складе, вы видите увеличение или уменьшение размера. Уменьшение происходит в результате медленного отпуска при нормальной температуре закалочного мартенсита(отделение С от твердого раствора и уменьшение удельного объема).в этом случае стабилизация размеров достигается отпуском при 120-150 ° С. Увеличение размеров происходит в результате постепенного разложения удерживаемого аустенита при комнатной температуре. Стабилизация выполняется для завершения преобразования A — > M.

Образовательный сайт для студентов и школьников

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Читайте также: