При нагреве доэвтектоидных сталей выше температуры ас3 они приобретают структуру

Обновлено: 03.05.2024

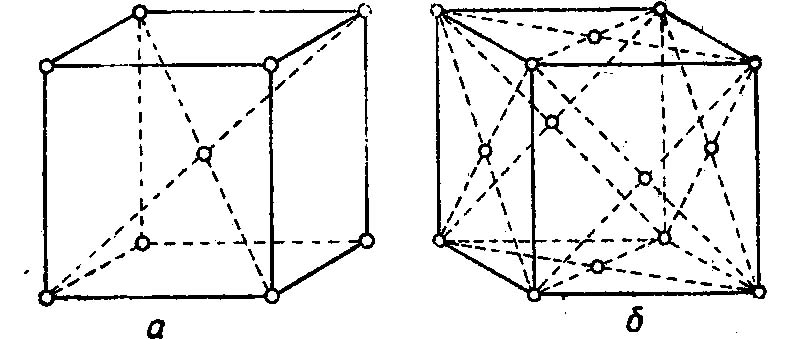

Внимательно всмотревшись в излом металла, ясно можно увидеть, что он представляет собой нагромождение (совокупность) отдельных кристаллов (зерен), крепко сцепленных между собой. Мельчайшей частицей металла, как и всякого другого вещества, является атом. В элементарных ячейках, из которых состоят кристаллы железа, атомы расположены в определенном порядке. Это расположение изменяется в зависимости от температуры нагрева. При любой температуре ниже 910° атомы в ячейках кристаллов располагаются в виде куба, образуя так называемую кристаллическую решетку альфа-железа. В этом кубе восемь атомов расположены в углах решетки и один в центре.

При нагреве свыше 910° происходит перегруппировка атомов и кристаллическая решетка представляет собою форму куба с четырнадцатью атомами; условно ее называют решеткой гамма-железа. При температуре 1390° решетка гамма-железа перестраивается в решетку с девятью атомами, носящую название дельта-железо. Эта решетка отличается от решетки альфа-железа несколько большим расстоянием между центрами атомов и сохраняется до момента расплавления железа, т. е. до 1535° (Рис. 1).

Перестройка кристаллической решетки при медленном охлаждении происходит в обратном порядке: дельта-железо при 1390° превращается в гамма-железо, а гамма-железо при 898° превращается в альфа-железо.

Рис. 1. Строение кристаллической решетки: а — альфа и дельта железа; б — гамма железа.

Критические точки превращения

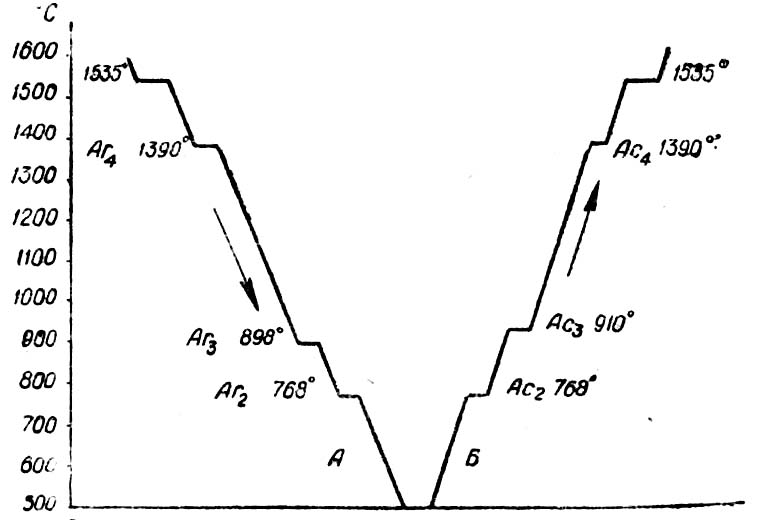

На рис.2 показаны кривые охлаждения и нагревания чистого железа. Как видно из этих кривых, в процессе перестройки одной решетки в другую, а также при расплавлении и затвердевании железа происходят температурные остановки, являющиеся результатом выделения дополнительного количества тепла при охлаждении и поглощении дополнительного количества тепла при нагревании.

Рис. 2. Кривые охлаждения и нагрева чистого железа.

Температурные остановки, при которых происходят перестройки решеток, называются критическими температурами или критическими точками и обозначаются Аrпри охлаждении и Ас при нагревании. В точках Аr2и Ас2,не происходит перестройка атомной решетки, а изменяются магнитные свойства железа. При температуре выше 768° железо теряет способность притягиваться магнитом. При очень малой скорости нагревания и охлаждения критические точки А с3и Аr3не совпадают друг с другом на 12°. При увеличении скорости охлаждения несовпадение критических точек увеличивается, так как температура значительно снижается и железо переохлаждается. Это явление, носит название гистерезис.

При нагревании и охлаждении стали происходит также перестройка атомной решетки, но температуры критических точек не постоянны. Они зависят от содержания углерода и легирующих примесей в стали, а также от скорости нагревания и охлаждения.

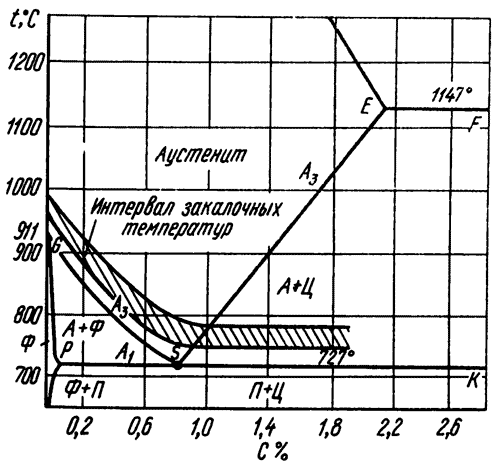

На рис. 3 представлена диаграмма состояния углеродистой стали при медленном охлаждении и нагревании.

Рис.3. Диаграмма состояния углеродистых сталей.

Структура стали

Структурой стали называется внутреннее ее строение. Углерод в стали находится в виде химического соединения с железом, и это соединение называется — цементит. Кроме цементита, в стали имеется феррит, представляющий собой почти чистое железо. В зависимости от содержания углерода большая или меньшая часть феррита находится в механической смеси с цементитом, образуя новую структуру — перлит. Если небольшой кусок металла прошлифовать, отполировать и протравить в специальном реактиве, то под микроскопом можно различить структуры. Ниже приводится описание структур железоуглеродистых сплавов.

Аустенит представляет собою твердый раствор углерода и других элементов в гамма-железе. Наибольшее содержание углерода, которое может раствориться в ау-стените — это 2%. Аустенит образуется при затвердевании жидкой стали и при нагреве твердой стали выше критических температур.

В обычных сталях аустенит устойчив только лишь при температуре выше критических точек. При охлаждении, даже самом быстром, с этих температур аустенит превращается в другие структуры. При комнатной температуре аустенит полностью сохраняется в ряде марок нержавеющих сталей, в высокомарганцовистой стали и в незначительном количестве остается при закалке некоторых марок инструментальной и конструкционной сталей.

Аустенит мягок, пластичен, тягуч, мало упруг. Твердость его по Бринелю находится в пределах 170—220.

Аустенит немагнитен, обладает невысокой электропроводностью.

Феррит представляет собой твердый раствор углерода и других элементов в альфа-железе. Наибольшее содержание углерода, которое может раствориться в феррите, это 0,04%. Феррит устойчив при температурах ниже критической точки AC1. Он выделяется из аустенита при медленном охлаждении последнего ниже A6i. Феррит мягок, сильно тягуч. Твердость HB= 60—100. Феррит магнитен до 768°. Свыше этой температуры он теряет магнитные свойства.

Цементит представляет собой химическое соединение железа с углеродом Fe3C—карбид железа. Цементит содержит углерода 6,67%. Выделяется из жидкого и твердого раствора при медленном охлаждении. Цементит весьма тверд и хрупок. Твердость его НB= 800—820. Он магнитен до 210°. Выше этой температуры цементит теряет магнитные свойства.

Перлит представляет собой механическую смесь феррита и цементита. Он образуется из аустенита при медленном его охлаждении. Температура превращения аустенита в перлит 723°С. При весьма медленном переходе через эту температуру цементит образуется в виде зерен (глобулей), и тогда перлит называется зернистым. При более быстром охлаждении цементит приобретает форму пластинок, и такой перлит называется пластинчатым. При весьма быстром охлаждении в результате значительного переохлаждения аустенита вместо перлита получаются другие структуры, о которых речь будет ниже.

Перлит магнитен, прочен и пластичен. Твердость его находится в пределах от 160 до 230 кг/мм 2 по Бринелю. При обработке резанием наиболее чистую поверхность дает структура зернистого перлита.

Мартенсит образуется в результате весьма быстрого охлаждения (закалки) аустенита. При быстром охлаждении успевает произойти перестройка кристаллической решетки гамма-железа в решетку альфа-железа, выделение же углерода в карбид железа не успевает произойти, и он весь остается растворенным в решетке альфа-железа. Так как нормально альфа-железо может растворить в себе не более 0,04% углерода, то такой раствор называют пересыщенным. Он отличается весьма большой твердостью (свыше Rc= 60) и хрупкостью. Следует указать, что решетка альфа-железа, получающаяся в результате закалки, имеет искаженную форму. Так, размеры ее граней не одинаковы — в одном направлении они удлинены за счет других (см. рис. 4). Такая решетка называется тетрагональной. Чем больше в стали углерода, тем больше тетрагональность решетки и тем более велики внутренние напряжения. При нагревании до температур 100—200° тетрагональность мартенсита уменьшается, форма кристаллической его решетки приближается к форме правильного куба, и вместе с этим уменьшаются внутренние напряжения. Мартенсит магнитен.

Рис. 4. Строение кристаллической решетки стали, закаленной на мартенсит.

Троостит представляет собой высокодисперсную (мелкораздробленную) смесь феррита и карбидов. Он образуется при охлаждении аустенита с замедленной против закалки скоростью или в результате нагрева (отпуска) мартенсита в пределах 250—400°.

При нагреве закаленной стали происходит постепенное выделение углерода из кристаллической решетки с образованием карбидов. Троостит менее прочен, более пластичен, чем мартенсит. Твердость его НB330—400. При охлаждении аустенита в горячих средах в интервале 250—400° (изотермическое превращение аустенита) происходит образование игольчатого троостита, несколько более прочного, чем обычный троостит.

Сорбит представляет собой дисперсную смесь феррита и карбидов. Он образуется при охлаждении аустенита с небольшой скоростью или при нагреве (отпуске) мартенсита до 400—650°. Карбиды сорбита более крупные, чем троостита. Сорбит пластичен, вязок и магнитен. Твердость НВ 270—320.

Ледебурит представляет собой эвтектическую смесь аустенита и цементита. Он содержит углерода 4 3% Образуется ледебурит при затвердевании жидкого сплава с содержанием углерода свыше 2%. Ледебурит хрупок.

На рис. 5. представлены фотоснимки структур стали с различным содержанием углерода.

Структура стали с содержанием углерода 0,83% состоит из сплошного перлита и называется эвтектоидной; при меньшем содержании углерода структура стали состоит из перлита и феррита и носит название доэвтектоидной, а при большем содержании углерода — из перлита и цементита и называется заэвтектоидной. Температура 723°, при которой перлит переходит в аустенит, также называется критической и обозначается Ас.

Для того чтобы доэвтектоидную и эвтектоидную сталь полностью отжечь, нормализовать или закалить, их нужно нагреть до такой температуры, при которой они перешли бы в аустенитное состояние.

Рис. 5. Микроструктура отожженной углеродистой стали:

а - с содержанием углерода -0,1%

б - с содержанием углерода -0,85%

в - с содержанием углерода -1,1%

Превращения, происходящие в стали при нагревании

По диаграмме на рис. 3 можно проследить за изменениями структуры трех разных марок стали при нагревании:

- Сталь с содержанием углерода 0,83%. Структура стали представляет собой перлит. При температуре 723° в точке Aс1 перлит переходит в аустенит.

- Сталь с содержанием углерода 0,4%. Структура стали представляет собой перлит и феррит. При температуре 723° в точке К1 перлит переходит в аустенит, и по мере повышения температуры происходит растворение свободного феррита в аустените. При пересечении линии GS в точке К2 закончится растворение феррита и структура будет полностью состоять из аустенита. Для этой стали точка К1на диаграмме будет нижней критической точкой Ас1,а К2— верхней критической точкой Ас1,.

- Сталь с содержанием углерода 1,2%. Структура стали представляет собой перлит и цементит. При температуре 723° в точке Pi перлит переходит в аустенит, и при дальнейшем повышении температуры происходит постепенное растворение цементита в аустените. При пересечении линии SEв точке Р2 это растворение закончится. Для этой стали точка Р1 явится нижней критической точкой Ас1, а точка Ρ2 — верхней критической точкой, которая для заэвтектоидных сталей обозначается Асm.

Линия на диаграмме, обозначенная буквами GS, соответствует окончанию растворения феррита в аустените в доэвтектоидных сталях, а линия SE соответствует окончанию растворения цементита в аустените в заэвтектоидных сталях.

Следует указать, что заэвтектоидные стали при операциях термической обработки не нагревают выше линии Аcт(такая высокая температура нагрева приведет к перегреву и ухудшению свойств стали), а ограничиваются нагревом выше первой критической точки ACl, что полностью обеспечивает получение необходимых свойств.

Превращения, происходящие в стали при медленном охлаждении

В сталях, нагретых до аустенитного состояния, при весьма медленном охлаждении произойдут обратные превращения, а именно:

а) в стали с содержанием углерода 0,83% аустенит превратится в перлит;

б) в стали с содержанием углерода 0,4% сначала из аустенита начнет выделяться феррит, а затем в районе температуры 700° оставшийся аустенит превратится в перлит и

в) в стали с содержанием углерода 1,2% сначала из аустенита выделится цементит, а затем в районе температуры 700° оставшийся аустенит превратится в перлит.

Даже при весьма медленном охлаждении температура распада аустенита не совпадает с теми температурами, при которых аустенит образовался при нагревании. Чем скорость охлаждения больше, тем больше становится гистерезис, т. е. разница между критическими температурами (точками) при нагревании и охлаждении.

Превращения, происходящие в стали при быстром охлаждении

Как указывалось выше, при быстром охлаждении не успевает произойти превращение аустенита в перлит с выделением избыточного феррита или цементита, а в зависимости от скорости охлаждения аустенит превращается в новые структуры - мартенсит, троостит или сорбит. Сталь с этими структурами отличается от сталей со структурами перлита и феррита повышенной твердостью, прочностью и уменьшенной пластичностью. Если углеродистую сталь, нагретую выше критических температур, охладить очень быстро, то аустенит превратится в мартенсит и это превращение начнется лишь при температуре около 200°. При несколько меньшей скорости охлаждения образуется структура троостит, а при еще меньшей — сорбит.

В производственных условиях при охлаждении углеродистой инструментальной стали в воде образуется мартенсит, при охлаждении в масле — троостит и при охлаждении в струе воздуха -сорбит. На рис. 6 показаны микроструктуры закаленной стали.

Рис. 6. Микроструктура закаленной стали:

а — игольчатый мартенсит;

В легированных сталях, благодаря присутствию специальных элементов, для образования мартенсита не требуется столь большой скорости охлаждения, как для углеродистых сталей, и мартенсит образуется при охлаждении в масле, а для быстрорежущих сталей — и при охлаждении на воздухе.

Троостит и сорбит можно получить не только в результате ускоренного охлаждения, нои путем нагрева закаленной стали, имеющей структуру мартенсита, до температуры ниже Aс1, т. е. путем отпуска стали. В этом случае троостит получается при нагреве стали до 400°, а сорбит—при нагреве до 650°. При нагреве до промежуточных температур получаются смешанные структуры: при нагреве от 250—400° — мартенсит и троостит и при нагреве от 400—650° — троостит и сорбит. В производственных условиях троостит и сорбит получают путем отпуска закаленной стали.

Превращения, происходящие в стали при охлаждении в среде, имеющей температуру выше 200° (изотермическое превращение)

Если деталь, нагретую выше критической точки, поместить в среду, имеющую температуру от 700 до примерно 200°, и выдержать в ней до выравнивания температуры по всему сечению, то аустенит превратится в ту структуру, которая соответствует превращению при данной температуре.

О поведении стали при изотермической обработке, выборе температуры и времени выдержки судят по кривым изотермического превращения, построенным для разных марок стали.

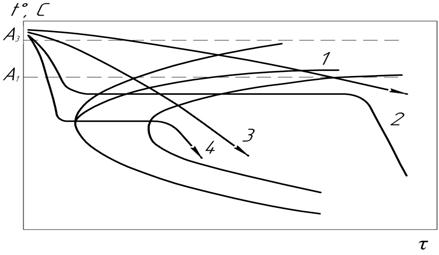

Рис. 7. Диаграмма изотермического превращения аустенита углеродистой стали.

На рис. 7 дан вид диаграммы изотермического превращения в стали. На горизонтальной оси отложено время начала и конца превращения, а на вертикальной— температура, при которой оно происходит. Линия А с соответствует переходу аустенита в перлит, а линия Мн — образованию мартенсита из аустенита. На кривой I начинаются, а на кривой II заканчиваются структурные превращения.

Если углеродистую инструментальную сталь, нагретую до 800°, поместить в масло, расплавленную соль или щелочь при температуре 250°, в ней образуется игольчатый троостит с высокой твердостью Rc=45—55. Если эту же сталь охладить в среде, имеющей температуру свыше 600°, в ней образуется перлит и такая сталь легко обрабатывается на станках. При охлаждении стали в среде с промежуточными температурами образуются структуры троостита и сорбита с соответствующей твердостью.

Изотермический отжиг нашел большое применение при термической обработке инструментальных сталей как процесс, резко уменьшающий время по сравнению с другими видами отжига.

Изотермическая закалка в инструментальном деле применяется редко из-за недостаточной для инструмента твердости, достигаемой при этом процессе.

Источник:

Остапенко Н.Н.,Крапивницкий Н.Н. Технология металлов. М. Высшая школа,1970г.

Каменичный И.С. Практика термической обработки инструмента. Киев, 1959 г.

ПРЕВРАЩЕНИЯ В СТАЛИ ПРИ НАГРЕВЕ

В основе всех превращений, которые совершаются в стали при нагреве, лежит стремление системы к минимуму свободной энергии (рис. 2). Теоретически превращение перлита в аустенит должно совершаться при температуре А1, т. е. при 727° С. Фактически же для этого превращения нужен перегрев, так как экспериментально было установлено, что даже при обычных скоростях нагрева температура критических точек А1и А3 повышается.

Рис. 2. Изменение свободной энергии аустенита (1) и перлита (2) в зависимости от температуры

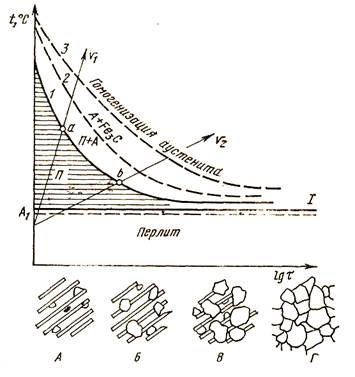

Кроме того, чем выше температура, тем быстрее совершается превращение. Превращение перлита в аустенит сопровождается полиморфным превращением Feα ↔Feγ, а также растворением цементита Fе3С в аустените. Для исследования процессов, происходящих при нагреве стали, строят диаграммы изотермического образования аустенита. Для этого образцы нагревают до температуры выше А1и выдерживают при ней, фиксируя начало и конец превращения. На рис. 3 приведена такая диаграмма для стали с 0,8% С.

Превращение начинается с зарождения центров аустенитных зерен на поверхности раздела феррит—цементит (рис. 3 А). Экспериментально аустенит обнаруживается уже при небольших перегревах (выше 727° С) и очень малых выдержках. (По данным некоторых исследователей, в процессе превращения перлита в аустенит инкубационный период отсутствует, т. е. превращение начинается сразу при нагреве до температуры несколько выше точки А1(линия I на рис. 3). Это объясняется тем, что в стали поверхность раздела феррит — цементит сильно развита.

Время превращения перлита в аустенит при изотермической выдержке существенно зависит от температуры. Это наглядно показывают кривые начала (1) и конца (2) превращения (см. рис. 3). Объясняется это тем, что с увеличением степени перегрева относительно А1уменьшается размер критического зародыша аустенита, увеличивается скорость возникновения зародышей и линейная скорость их роста.

Правее линии 1происходит образование зародышей аустенита на поверхности раздела феррита и цементита в перлите (схема А). Образующиеся зерна аустенита вначале имеют такую же концентрацию углерода, как и исходная фаза — феррит, так как полиморфное превращение протекает с большей скоростью, чем диффузия углерода. Затем в аустените начинает растворяться вторая фаза перлита — цементит (см. рис. 3, область между линиями 2 и 3, схемы Б, В), содержание углерода в аустените увеличивается. К концу превращения в тех местах, где находились пластинки цементита, концентрация углерода в аустените становится более высокой по сравнению с участками, в которых до превращения был феррит. Поэтому для выравнивания состава аустенита требуется некоторое время, зависящее от температуры — чем выше температура, при которой совершалось превращение П→А, тем быстрее завершится диффузионный процесс перераспределения углерода в аустените (с ростом температуры нагрева уменьшается скачок концентраций на границе аустенит — феррит— линии GP и GS сближаются).

Рис. 3. Диаграмма изотермического образования аустенита:

1 — начало образования аустенита; 2 — конец превращения перлита в аустенит; 3 — полное растворение цементита; а, б — точки начала превращения перлита в аустенит при нагреве со скоростями υ1 и υ2 (υ1>υ2); А, Б, В, Г — последовательные стадии превращения перлита в аустенит

Влияние скорости нагрева на продолжительность превращения характеризуется лучами υ1и υ2. При меньшей скорости нагрева (луч υ2) превращение П—А произойдет при более низких температурах по сравнению с более быстрым нагревом (луч υ1).

На скорость превращения перлита в аустенит влияет также степень дисперсности перлита — чем мельче пластинки цементита, тем быстрее образуется аустенит, так как в этом случае больше межфазная поверхность феррита с цементитом. Перлито-аустенитное превращение сопровождается уменьшением удельного объема примерно на 1%, поэтому происходит фазовый наклеп аустенита, т. е. деформация его кристаллической решетки.

Таким образом, превращение совершается только в стали эвтектоидного состава. Доэвтектоидные стали после нагрева выше Ас1 состоят из аустенита и феррита и только после нагрева выше Ас3 (линия GOS) сталь приобретает строение однородного аустенита.

При нагреве заэвтектоидных сталей выше Ас1 вначале превращение протекает так же, как и в эвтектоидных сталях, т. е. перлит будет превращаться в аустенит. Затем по мере дальнейшего нагревания в аустените постепенно растворяется ЦII. Выше температуры Аст (линия SE) этот процесс заканчивается, и сталь также приобретает однофазную структуру аустенита.

В углеродистых сталях образование аустенита и его гомогенизация протекают достаточно быстро — в течение нескольких минут. В легированных сталях для этих процессов требуется больше времени, так как концентрация легирующих элементов в феррите и карбидах различна, и поэтому образующийся аустенит неоднороден не только по углероду, но и по концентрации легирующих элементов, скорость диффузии которых на несколько порядков меньше скорости диффузии углерода.

Начальные зерна аустенита всегда мелкие, так как в каждой перлитной колонии одновременно зарождается несколько центров кристаллизации аустенита (см. схему на рис. 3). При дальнейшем нагреве зерна аустенита растут, причем в различных сталях с различной скоростью.

Стали различают по склонности к росту зерна аустенита при нагреве. Если зерно аустенита начинает быстро расти даже при незначительном нагреве выше A1 то сталь считают наследственно крупнозернистой; если зерно растет только при большом перегреве, то сталь является наследственно мелкозернистой. Даже стали одной марки, но разных плавок могут сильно различаться по склонности к росту аустенитного зерна. Это объясняется тем, что они содержат различное количество неметаллических включении (окислов, нитридов, сульфидов и т. п.), которые могут затруднять рост аустенитного зерна при нагреве. Таким образом, склонность к росту аустенитного зерна является плавочной характеристикой.

Такие элементы, как ванадий, титан, молибден, вольфрам, алюминий, уменьшают склонность к росту зерна аустенита, а марганец и фосфор увеличивают ее. Заэвтектоидные стали, как правило, менее склонны к росту зерна. Условия выплавки стали также имеют большое значение, например кипящая сталь обычно бывает наследственно крупнозернистой.

При последующем охлаждении зерна аустенита не измельчаются. Это следует учитывать при назначении режимов термической обработки, так как от размеров зерна существенно зависят механические свойства. Так, например, ударная вязкость мелкозернистой стали может в несколько раз превышать ударную вязкость крупнозернистой стали той же марки.

Различают величину зерна наследственного и действительного.

Для определения наследственного зерна образцы нагревают до 930°С (проявляется склонность стали к росту зерна) и затем определяют размер зерна. От размера зерна аустенита зависит поведение нагретой стали в различных процессах термической обработки и пластической деформации. Особенно чувствительна к размеру зерна аустенита ударная вязкость.

Действительная величина зерна — это размер зерна при обычных температурах, полученный после той или иной термической обработки.

Существует стандартная шкала величины зерна, согласно которой величину зерна характеризуют номером по восьмибалльной системе. Величину зерна определяют под микроскопом при увеличении в 100 раз и сравнивают с размерами зерна стандартной шкалы. Стали, имеющие зерно до номера 4, считают крупнозернистыми, а имеющие номер 5—8 — мелкозернистыми.

Отжиг доэвтектоидной стали

Для доэвтектоидной стали применяют следующие виды отжига (рис.40):

Рис.40 Основные виды отжига доэвтектоидной стали:

1- полный; 2- изотермический; 3 -нормализация;4 - патентирование.

Полный отжигпроводится с нагревом стали в область аустенита.Полному отжигу подвергают доэвтектоидные стали (со структурой перлит + феррит). При нагреве выше критической точки Ас3 происходит полная перекристаллизация стали и соответственно образование структуры аустенита. Температура нагрева должна превышать точку Ас3 на 30-50 град. В этом случае мы получим структуру мелкозернистого аустенита. При несоблюдении такого интервала перегрева может сохраниться часть феррита (при недогреве), а при перегреве произойдет рост зерна аустенита. При последующем медленном охлаждении в результате протекания эвтектоидного превращения происходит распад аустенита с образованием структуры перлита и феррита. Если до отжига в виду определенных причин структура была крупнозернистой (сталь с такой структурой обладает неудовлетворительными механическими свойствами), то при фазовой перекристаллизации образуется структура мелкозернистого аустенита, которая при последующем охлаждении превращается в мелкозернистую структуру перлита и феррита.

Изотермический отжиг. В заводской практике с целью экономии времени чаще проводят изотермический отжиг.Сталь нагревают выше критической точки в одной печи, затем быстро охлаждают переносом в другую печь до температуры, лежащей на 50-100 град ниже равновесной точки А1 и выдерживают до полного распада аустенита. Поскольку температуру контролировать легче, чем скорость охлаждения, такой отжиг дает более стабильные результаты. В настоящее время изотермический отжиг применяют чаще, чем отжиг с непрерывным охлаждением, особенно для легированных сталей, так как это сокращает продолжительность операции.

Нормализация – это термическая операция, которая заключается в нагреве стали до аустенитного состояния (выше А3 или выше Аcm) и охлаждение на воздухе.

При нормализации охлаждение проводят на спокойном воздухе. При этом скорость охлаждения составляет 200–250 град/час. Нормализация – более дешевая операция, чем отжиг, т.к. печи используют только для нагрева и выдержки при температуре нормализации. Охлаждение осуществляют на воздухе, вне печи. Более быстрое охлаждение приводит к получению в стали более мелкозернистой структуры.

Отжиг и нормализация обычно являются первоначальными операциями термической обработки, цель которых – устранить дефекты предыдущих операций горячей обработки (литья и ковки), или подготовить структуру к последующим технологическим операциям (например, обработке резанием или закалке). Однако довольно часто отжиг, а особенно нормализация, являются окончательной термической обработкой. Это происходит в том случае, когда после отжига или нормализации сталь имеет свойства, удовлетворительные с точки зрения эксплуатации детали, и не требуется дальнейшего их улучшения с помощью закалки и отпуска.

Для низкоуглеродистых нелегированных сталей разница в свойствах между отожженным и нормализованным состояниями практически отсутствует. Эти стали рекомендуется подвергать не отжигу, а нормализации. Для среднеуглеродистых сталей (0,3 – 0,5%С) различие в свойствах стали после отжига и нормализации существенно. В этом случае нормализация не может заменить отжига. Но для этих сталей (если речь не идет о деталях ответственного назначения) нормализация может заменить более дорогую термическую обработку – улучшение. Нормализация в этом случае придает стали по сравнению с отожженным состоянием более высокую прочность, но по сравнению с улучшенным состоянием нормализованная сталь имеет несколько меньшую пластичность и вязкость.

Патентирование.Патентирование применяется для получения высокопрочной канатной проволоки. При этом сталь нагревают до температуры превышающей А3 на 1050-200 0 С, а затем охлаждают до 450-550 0 С в соляной или свинцовой ванне и наматывают на барабан. После такого отжига сталь имеет структуру мелкозернистого троостита. Затем сталь подвергается волочению, что позволяет получить предел прочности до 2000-3000МПа.

Оптимальная температура закалки доэвтектоидных и заэвтектоидных сталей.

Температура закалки для сталей большинства марок определяется положением критических точек А1 и А3.

Для углеродистых сталей температуру закалки можно определить по диаграмме железо - углерод .Обычно для доэвтектоидной стали она должна быть на 30 - 50 °С выше Ас3 а для заэвтектоидной стали - на 30 - 50 °С выше Ас1.

| Рис. 228. Интервал закалочных температур углеродистой стали |

При закалке доэвтектоидной стали с температуры выше Ас1 но ниже Ас3 в структуре наряду с мартенситом сохраняется часть феррита,который снижает твердость в закаленном состоянии и ухудшает механические свойства после отпуска. Такая закалка называется неполной.

| а - доэвтектоидная сталь, неполная закалка - нагрев выше Ас1, но ниже Ac3, мартенсит - феррит; б - зазвтектоидная сталь, правильная закалка - нагрев выше Ас1 и ниже Ас3 мартенсит + цементит, × 500 |

Для заэвтектоидных сталей оптимальная температура закалки лежит в интервале между Ас1 и Ас3 и теоретически является неполной.

Наличие в структуре закаленной стали избыточного цементита полезно во многих отношениях. Например, включения избыточного цементита повышают износоустойчивость стали. Нагрев же выше Ас3 опасен и не нужен, так как он не повышает твердости, наоборот твердость даже несколько падает вследствие растворения избыточного цементита и увеличения остаточного аустенита; при таком нагреве растет зерно аустенита, увеличивается возможность возникновения больших закалочных напряжений, интенсивнее обезуглероживается сталь с поверхности и т.д.

Таким образом, оптимальной является закалка доэвтектоидной стали от температуры на 30 - 50 °С выше Ac3, а для заэвтектоидной стали на 30 - 50° выше Ас1.

Повышение температуры закалки выше этих температур и вызванный этим рост зерна аустенита обнаруживаются в первую очередь в получении более грубой и крупноигольчатой структуры мартенсита, или грубого крупнокристаллического излома. Следствием такого строения является низкая вязкость. При укрупнении зерна параметр К1с

Охлаждающие среды.

Oхлаждающая способность сред в большой мере определяется тем, изменяется или не изменяется их агрегатное состояние в процессе охлаждения изделий.

В зависимости от температуры кипения охлаждающие среды разделяют на две группы. Первая группа — это среды, агрегатное состояние которых изменяется в период охлаждения. К ней относится вода, водные растворы солей, щелочи, жидкий азот, а также масла, водные растворы эмульсин и т. п., температура кипения которых ниже температуры охлаждаемого изделия. Ко второй группе относятся среды, агрегатное состояние которых не изменяется в процессе охлаждения изделий. Их температура кипения превышает температуру охлаждающихся изделий. Это расплавленные металлы, соли, щелочи и их смеси. К этой же группе следует отнести воздух и гелий, также не меняющие своего агрегатного состояния.

В зависимости от охлаждающей способности сред их делят на три группы:

1. Сильнодействующие охладители: растворы в воде 5% NaOH, 2% K4Fe(CN)6*3H2O1 10—15% NaOH и вода при 15—30° С, в особенности при интенсивном движении, жидкий азот, гелий.

2. Среднедействующие охладители: расплавленные соли, щелочи и металлы, растительные и минеральные масла, мазут, водные растворы силикатов натрия, горячие водные растворы солей и т.п.

3. Слабодействующие охладители: струн сухого воздуха и паровоздушных смесей, вода при 80—90° С, мыльная вода и др.

Большая Энциклопедия Нефти и Газа

Нагрев доэвтектоидной стали до температуры значительно выше точки А3 приводит к образованию крупного зерна аустенита ( поз. При повторном нагреве до температуры немного выше точки АЗ зерно аустенита измельчается ( поз. [2]

Нагрев доэвтектоидной стали при закалке ведут до температуры на 20 - 50 град выше Ас3 с последующим резким охлаждением. В результате закалки доэвтектоидной стали получают мар-тенситную структуру. Она обеспечивает наибольшую прочность и твердость. Заэвтектоидную сталь нагревают на 20 - 50 град выше Act и также резко охлаждают. Структура этой стали, обеспечивающая наиболее высокую твердость, - мартенсит с вторичным цементитом. [4]

Нагрев доэвтектоидной стали под закалку ниже Ас3, но выше Acl приводит к частичной закалке. Зерна, которые в процессе нагрева и выдержки превратились в аустенит, после резкого охлаждения превратятся в мартенсит. Твердость мартенсита в стали, содержащей 0 5 % углерода, составляет около 650 НВ. Такая структура является браком закалки. Нагрев до температуры, значительно превышающей Ас3, может вызвать перегрев или даже пережог. [5]

Нагрев доэвтектоидной стали до температуры, лежащей между Aci и Ас3 ( для заэвтектоидной стали между Ас и Аст), с последующим быстрым охлаждением называется неполной закалкой. При нагреве в промежутке температур Ас - Ас3 сталь будет в состоянии аустенит феррит. При быстром охлаждении аустенит переходит в мартенсит, а феррит остается неизменным. Таким образом, при неполной закалке доэвтектоидной стали структура ее состоит из феррита и мартенсита, а твердость получается невысокой. [6]

При нагреве доэвтектоидной стали выше температуры крити - qecKofi точки Асг1 после превращения перлита в аустенит образуется двухфазная структура - аустенит и феррит. При температуре Ас3 феррит исчезает, а концентрация углерода в аустените соответствует содержанию его в стали. Аналогично протекает превращение и в заэвтектоидной стали. [7]

При нагреве доэвтектоидной стали до температур Ас - Ас3 в структуре мартенсита сохраняется некоторое количество оставшегося после закалки феррита, снижающего твердость закаленной стали. Такая закалка называется неполной. [9]

Высокая закалка - нагрев доэвтектоидной стали до температуры, значительно превышающей Ас3, и весьма быстрое охлаждение. Этот вид закалки применяется для мелкозернистой стали, так как, не вызывая в материале роста зерна, способствует однородности твердого раствора в сплаве. Для крупнозернистых сталей этот вид термической обработки непригоден, так как перегрев металла способствует интенсивному росту аустенитного зерна. [10]

Нормализация заключается в нагреве доэвтектоидной стали на 30 - 50 С выше точки Ас а эвтектоидной и заэвтектоидной - выше точки ACl, непродолжительной выдержке при этой температуре и последующем охлаждении на воздухе. Структура стали после нормализации будет такой же, как и после отжига, некоторые высоколегированные стали после нормализации приобретают структуру закалки. [11]

Нормализация заключается в нагреве доэвтектоидной стали до температуры, превышающей точку ACs, и заэвтектоидной Аст на 50 - 60 С, непродолжительной выдержке для прогрева садки и завершения фазовых превращений и охлаждении на воздухе. Нормализация широко применяется для улучшения свойств стальных отливок. [12]

Нормализация заключается в нагреве доэвтектоидной стали на 30 - 50 С выше точки Ас а эвтектоидной и заэвтектоидной - выше точки ACl, непродолжительной выдержке при этой температуре и последующем охлаждении на воздухе. Структура стали после нормализации будет такой же, как и после отжига, некоторые высоколегированные стали после нормализации приобретают структуру закалки. [13]

Полный отжиг заключается в нагреве доэвтектоидной стали на 30 - 50 выше линии GS ( чтобы зерно аустенита было мелким), выдержка при этой температуре и медленное охлаждение для распада аустенита. [14]

Отжиг нормализационный ( нормализация) заключается в нагреве доэвтектоидной стали до температуры, превышающей точку Ас3 на 40 - 50 С, заэвтектоидной стали до температуры выше точки Аст также на 40 - 50 С, в непродолжительной выдержке для прогрева садки и завершения фазовых превращений и охлаждений на воздухе. Нормализация вызывает полную фазовую перекристаллизацию стали и устраняет крупнозернистую структуру, полученную при литье при прокатке, ковке или штамповке. Нормализацию широко применяют для улучшения свойств стальных отливок вместо закалки и отпуска. [15]

Читайте также: