Прочность дюралюминия в сравнении со сталью

Обновлено: 04.05.2024

Алюминиевый сплав Д16Т. Свойства и химический состав

В справочной литературе приведена информация о том, что на основе алюминия изготавливается около 240 сплавов. Каждый из них имеет свои особенности, область применения, составляющие, характеристики. К списку таких материалов принадлежит алюминиевый сплав Д16Т, в состав которого входит магний и медь. Он универсален, что позволяет применять его во многих сферах деятельности.

Второе наименование сплава – дюралюминий. Прочный и легкий металл используется в качестве конструкционного материала при изготовлении элементов и деталей космических кораблей, ракет, самолетов и прочих летательных аппаратов.

В чистом виде изделие используется крайне редко, что обусловлено более низкими характеристиками по сравнению с АМг6, меньшей устойчивостью к действию коррозии и сложностью создания сварного соединения. Повышение данных показателей обеспечивается при термической обработке сплава Д16Т. Например, при сечении до 120 мм предусматривается закалка или старение после отливки или прокатки детали. Маркировка полуфабрикатов обозначает, что изделие упрочнено и состарено естественным способом.

Материал характеризуется высокой прочностью, возможностью термоупрочнения, обладает слабой свариваемостью. Единственный способ сварки, который используется для данного сплава – точечный. Большее распространение получили соединения с помощью болтов, заклепок и пр. Изготавливаются из сплава заклепки с устойчивым к коррозии покрытием. Механическая обработка деталей происходит предельно просто.

Маркировка и состав

Расшифровка Д16Т позволяет получить основные данные о свойствах металла:

- Д – дюралюминий;

- 16 – порядковый номер;

- Т – подверженный термической обработке (закалка и искусственное старение).

Состав нормируется Госстандартом 4784-97. В него входят:

Среди других компонентов выделяют никель, титан, кремний, бериллий. Каждый компонент имеет свои качества и особенности, которые сказываются на свойствах сплава Д16Т.

Кремний предназначен для улучшения качества сварного шва и состояния околошовной зоны. Обычно при воздействии температуры во время сварочных работ происходит образование мелких трещин в зоне сварки, что негативно влияет на характеристики материала.

Никель снижает коэффициент линейного расширения, что важно при эксплуатации в зоне повышенных температур. При этом он уменьшает пластические и прочностные характеристики металла.

Улучшение механических параметров обусловлено присутствием в химическом составе сплава Д16Т никеля и железа. Связывание молекул алюминия с данными элементами обеспечивает прочность, при этом медь не принимает участия в химической реакции и находится в свободном состоянии в составе металла.

Количество феррума в материале строго ограничено нормами. Это обусловлено риском возникновения железных пластин, которые отрицательно сказываются на технических характеристиках сплава.

Форма выпуска

В чистом виде Д16 практически не применяется, при этом осуществляется плакирование деталей, что сокращает риск их корродирования. Из Д16 могут быть изготовлены детали:

- в чистом виде;

- Т – с термообработкой (закалка и естественное старение);

- Т1 – с термообработкой (искусственное старение);

- М – подверженные отжигу;

- с плакированием (Д15ТА).

В качестве основных элементов выступают листы, уголки, плиты, прутья. Прутки с диаметром менее 100 мм имеют обязательную маркировку Т, в некоторых случаях – М. Листы изготавливают с нанесением на поверхность слоя чистого алюминия, что снижает степень коррозионной активности. Также изготавливают листы с маркировкой М и Т.

Алюминиевый сплав Д16Т подвержен коррозии в большей степени, чем другие аналогичные, поэтому он подвергается плакировке 2-4% слоем технического алюминия. Второй вариант покрытия – лак. Выбор типа зависит от условий эксплуатации, т.к. при повышенной температуре наиболее устойчивым к внешним факторам будет анодированный или плакированный лист. В качестве основного метода сварки используется точечный, максимальное распространение получили заклепочные и прочие соединения.

Особенности сплава

Предельная эффективность от использования материала обеспечивается при эксплуатации в условиях повышенных температур. При этом нормальной средой будет диапазон 120-250 градусов. Кратковременный нагрев допускается до температуры 500 градусов, при дальнейшем росте материал теряет прочность, что приводит к отказу.

При температуре ниже 80 градусов обеспечивается устойчивость к образованию трещин, при переходе через данную границу появляется риск развития очагов коррозии между кристаллами сплава Д16Т. Чтобы исключить пагубный фактор, необходимо произвести термическую обработку. В результате повысятся не только антикоррозионные качества, но и прочность, пластичность.

По твердости и прочности при работе в нормальных условиях металл уступает сплаву ВД95Т1 даже после проведения термообработки. В температурном диапазоне 120-250 градусов происходит изменение характеристик в противоположную сторону. ВД95 может корродировать, если на него воздействует ток.

Технические характеристики

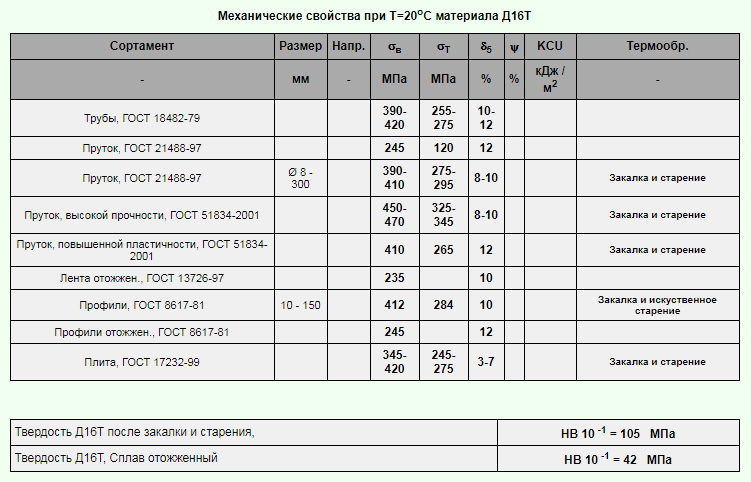

К основным характеристикам сплава Д16Т относятся:

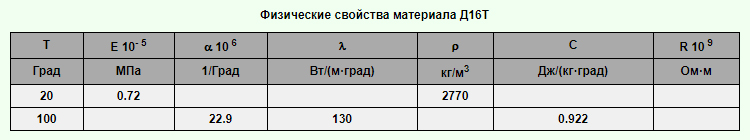

| удельная теплоемкость | 0,92 Дж/кгК; |

| коэффициент теплопроводности | 130 Вт/мК; |

| твердость | HB 10 -1 = 42 МПа; |

| относительное удлинение при разрыве | 10%; |

| удельный вес | 2800 кг/м 3 . |

Стоимость

Цена за кг сплава Д16Т составляет 390 руб.

Термическая обработка

Прочностные характеристики металла зависят от способа его обработки. Правильный порядок проведения работ является залогом получения качественного материала.

Первая стадия предполагает закалку при 495-505 С, дальнейшее повышение температуры может привести к пережогу, что снижает характеристики сплава. Вторая стадия – закалка в воде, при температуре 250-350 С. В результате повышаются антикоррозионные качества кристаллической решетки.

Обрабатываемость

Алюминиевый сплав Д16Т – деформируемый металл, который предназначен для изготовления листов, плит и т.д. Из него также можно сделать поковки и штамповки, полученные прокаткой, прессованием и экструзией.

Один из наиболее распространенных способов механической обработки – резка. Для этого предусматривается установка стандартных режимов работы, а также применение смазочно-охлаждающих материалов. Для специальных целей может потребоваться особенный инструмент.

Область применения проката

Благодаря особенностям материала обеспечивается возможность изготовления разных прокатных деталей. Они могут использоваться в качестве элементов фюзеляжа, лонжеронов и прочих компонентов летательных аппаратов. Из него изготавливают органы управления авиамоделями, а также составные части космических аппаратов.

Дюралюминий Д16Т получил распространение в судостроении. Его применение положительно сказывается на снижении массы лодок, кораблей и прочих судов. Он используется для изготовления составляющих с любой степенью ответственности.

Дорожные знаки, рекламные щиты, указатели и прочие элементы, устанавливаемые на улице, изготавливаются с применением сплава. В нефтедобывающей отрасли он используется для производства труб нормали. При этом составляющие и конструкция в целом сохраняет свои первоначальные качества на протяжении 8 лет эксплуатации.

Прочностные характеристики состава и стали имеют небольшое различие, при этом масса его в три раза ниже по сравнению со сталью. К другим преимуществам относятся:

- простота транспортировки;

- легкость обработки;

- возможность использования ингибиторов для снижения коррозионной активности материала.

Номенклатура

Номенклатура деталей из алюминия Д16 включает большое количество наименований, что обусловлено высоким спросом на данный материал. Отечественные производители предлагают:

Аналоги

Высокие технические характеристики стали причиной популярности металла в России и за ее пределами. Иностранные материалы имеют несколько другую номенклатуру:

- европейский ENAW-2024;

- немецкий 3,155;

- американский 2024.

Сплав Д16Т

Распространение современных технологий привело к появлению материалов с исключительными эксплуатационными качествами. Примером можно назвать дюралюминий, который весьма распространен на сегодняшний день. Характеристики Д16Т позволяют использовать материалы этой группы при изготовлении самых различных конструкций и механизмов. Сегодня рассматриваемый сплав применяется в авиационной и космической промышленности, что можно связать сочетание высокой прочности с легкостью.

Расшифровка марки Д16Т

Расшифровка марки позволяет определить ее основные эксплуатационные качества и химический состав. Марка Д16Т относится к классу дюралюминия, который характеризуется высокой концентрацией легирующих элементов.

Сегодня расшифровывают Д16Т при применении ГОСТа. В отличии от других сплавов, рассматриваемые маркируются по собственной системе. Дюралюминий Д16Т расшифровывается следующим образом:

- Д – обозначение материалов группы дюралюминия. Она существенно отличается от обычного алюминия, что связано с включением в состав различных легирующих элементов. Концентрация других химических элементов позволяет изменить многие эксплуатационные качества.

- 16 – номер сплава. По сути эта цифра не указывает на какие-либо качества, но она используется для обозначения сплава с определенными качествами.

- Т – символ, который обозначение проведение закалки и естественного старения. Термическая обработка, связанная с закалкой, предусматривает оказание воздействия высокой температуры, за счет чего происходит перестроение поверхностного слоя.

Алюминий Д16Т весьма распространен в области, где производятся ответственные механизмы и устройства, на которые будет оказываться серьезное воздействие со стороны окружающей среды.

Химический состав

Химический состав каждого материала имеет свои определенные особенности, которые и определяют физико-механические качества.

Рассматриваемый алюминиевый сплав Д16Т относится к группе Al-Cu-Mg с легированием марганца. Химический состав сплава Д16Т характеризуется следующим образом:

- Большая часть сплава – алюминий, концентрация которого доходит до показателя 94,7%.

- Остальная часть массы приходится на магний, медь и другие различные примеси.

- Включение в состав марганца определяет существенно увеличение коррозионной стойкости сплава Д16Т и увеличить некоторые механические свойства.

- В состав включается небольшая доля титана и железа. Негативное влияние на сплав Д16Т оказывает концентрация железа. Это связано с тем, что подобный химический элемент не растворяется в алюминии, создает неоднородные пластины. Концентрация железа выдерживается в строгом пределе, так как неоднородная структура может привести к серьезным проблемам.

Химический состав сплава Д16Т

Дуралюмин производится при тщательном контроле концентрации всех элементов. Увеличение в составе количества железа приводит к тому, что металл становится менее однородным, за счет чего падает качество и ухудшаются другие эксплуатационные качества. Титан и марганец должны также выдерживаться в определенном диапазоне концентрации, так как слишком высокий и низкий показатели могут привести к изменению основных физико-механических качеств.

Свойства материала

Сплав Д16Т, характеристики которого можно назвать весьма привлекательными, обладает огромным количеством преимуществ в сравнении с другими сплавами.

Особенности дюралюминия определяют то, что этот сплав во многом обходит обычный алюминий и другие материалы. Физические и механические свойства заключаются в следующих моментах:

- Высокая стабильность структуры. За счет этого изготавливаемые изделия могут прослужить долго и выдерживают существенное воздействие со стороны окружающей среды.

- Плотность материала определяет его низкий удельный вес, уровень которого составляет 2800 кг/м 3 . За счет этого получаемые изделия становятся легкими. Именно поэтому Д16Т получил распространение в авиастроении и при изготовлении элементов, которые применяются при изготовлении оборудования для космической промышленности. Для того чтобы устройство смогло преодолеть земную тягу с меньшими энергетическими затратами создаваемая конструкция должна иметь небольшой вес. Проведенные исследования указывают на то, что Д16Т в 3 раза легче стальных.

- Повышенное сопротивление к микроскопической деформации в процесс эксплуатации. Это связано с тем, что модуль упругости имеет довольно высокое значение.

- Высокий предел прочности Д16Т достигается за счет включения в состав огромного количества легирующих элементов, к примеру, титана. При этом твердость сплава Д16Т составляет 42 МПа.

Кроме этого, температура плавления дюралюминия Д16Т довольно высокая. За счет этого есть возможность использовать сплав при создании различных устройств, которые могут эксплуатироваться при высоком сопротивлении воздуха. Слишком высокое сопротивление становится причиной, по которой металл нагревается и становится более мягким, пластичным. Высокая температура плавления позволила применять дюралюминий при изготовлении летательных аппаратов, так как обычный алюминий нагревается и становится мягким и менее прочным.

Область применения

Широкая область применения Д16Т связана с его основными эксплуатационными качествами. Стоит учитывать, что сложности, возникающие в процессе производства, существенно повышают стоимость этого сплава. Несмотря на распространение алюминия, дюралюминий применяется лишь в случае, когда это требуется. Сплав Д16Т выпускается в следующих видах:

Стоит учитывать, что сплав крайне редко поставляется на производственную площадку в чистом виде. Для повышения основных эксплуатационных качеств зачастую проводится химикотермическая обработка. Заготовки применяются для получения следующих изделий:

- В чистом виде. Как ранее было отмечено, в этой форме заготовки встречаются редко.

- В закаленном или естественно состаренном состоянии.

- После искусственного состаривания.

- Плакированные.

- Отоженные.

Очень большое распространение получили заклепки, изготавливаемые из рассматриваемого материала. Это связано с тем, что заклепки из Д16Т характеризуются высоким показателем сопротивления на срез.

Термическая обработка позволяет существенно увеличить основные эксплуатационные качества. По установленным стандартам подобного рода улучшение позволяет повысить устойчивость металла к воздействию высокой температуры. К примеру, крепежные элементы могут выдерживать температуру от 120 до 230 градусов Цельсия. Применяется сплав и в машиностроительной сфере при создании кузова.

Аналоги Д16Т

В продаже встречается довольно большое количество зарубежных аналогов. Дюраль д16 производится с учетом установленных стандартов и имеет соответствующие характеристики. Д16Т аналоги маркируются по своим стандартам, к примеру, т3511.

При рассмотрении аналогов следует учитывать особенности проводимой термической обработки Д16ЧТ:

- Для начала выполняется температурная закалка, для чего заготовка нагревается до температуры 500 градусов Цельсия. Стоит учитывать, что слишком высокая температура приводит к пережогу алюминий и ухудшению его основных качеств. При этом изменения происходят резко. Поэтому следует уделять много внимания температурному режиму.

- Следующий шаг заключается в закалке в холодной воде. При этом большое значение имеет температура воды. Оптимальным значением принято считать диапазон от 250 до 350 градусов Цельсия.

- Далее для улучшения основных качеств проводится естественное старение. Процесс достаточно прост, поверхность контактирует с воздухом, температура которого схожа с комнатной. Процесс длиться в течение 4-5 дней.

В результате проведенного процесса поверхность приобретает твердость около 125-130 НВ. Подобный показатель можно назвать максимальным значением для сплавов рассматриваемой группы.

В заключение отметим, что применение современных технологий позволяет выдерживать процент концентрации всех элементов строго в рекомендуемом диапазоне. За счет этого повышается качество сплава и его основные характеристики.

Может кому пригодится…)

1) Сталь 3 – гнется и варится электросваркой, но не закаливается.

Сталь 45 – калится, но не варится сваркой (есть вариант сварки аргоном с предварительным подогревом) и не гнется, а обрабатывается трудней стали 3. (Если Ст45 "отпущена" — согнуть можно)

Сталь 45 имеет большую прочность по сравнению со сталью 3.

2). Дюраль имеет хорошую прочность, но не гнется, очень плохо варится аргоном.

Отличить дюраль от алюминия, можно согнув небольшой кусочек дюрали в тисках, – он сломается или треснет. Дюраль при сгибании листа пружинит, а алюминий сохраняет свою новую форму. Напильник при обработке алюминия забивается, что нельзя сказать про дюраль.

3) . Если вы хотите разметить штангелем лист металла, то обязательно припилите один из углов листа под 90 градусов. Две стороны этого угла будут называться базой. Все размеры по вертикали и горизонтали вы должны будите откладывать только от базы, даже габариты.

4). В технике единица прочности приравнивается к прочности алмаза равным 100 единицам. Если вам говорят, что после закалки у вас будет прочность, например 72 единицы то сравнивайте ее по отношению к алмазу.

5). Каленые детали от сырых можно отличить так, взять мелкий надфиль или напильник, провести им по детали в наименее ответственном месте. Каленую деталь напильник не возьмет. Менее каленую напильник будет брать, но плохо. По результату проверки вам судить, чем обрабатывать деталь, напильником, наждачной бумагой или нагреванием сделать отпуск детали.

6). Каленые детали обрабатываются только абразивным камнем, алмазным надфилем или наждачной бумагой.

В слесарном деле их сперва изготавливают с минимальным припуском, а затем шлифуют. Это относится, например к посадочному месту под подшипник.

7). Каленую деталь можно обработать, если ее зажать в тиски, оторвать длинный кусок наждачной бумаги по ширине напильника. Правой рукой взять ручку напильника и в низу пальцем прижать наждачную бумагу. Другой край наждачной бумаги завернуть наверх напильника и держать напильник вместе с наждачной бумагой левой рукой. Получается напильник, обернутый наждачной бумагой, но зато вы можете с силой давить напильником на деталь, что резко повысит производительность обработки. Можно в других случаях обернуть деревянный брусок наждачной бумагой и им обрабатывать поверхность детали.

8). Губки тисков имеют насечку, которая на деталях делает вмятины. Что бы от этого избавиться нужно взять две алюминиевые пластинки толщиной 2-3 миллиметра и обогнуть переднюю и заднюю губки тисков. Получатся два уголка лежащие на губках тисков. Стальная деталь, зажатая в такие губки, не будет иметь царапин. Сталь имеет большую прочность, чем алюминиевые губки, поэтому будут деформироваться губки а не деталь.

9). Чтобы ровно отпилить заготовку, можно зажать ее в тиски так, чтобы линия реза походила по губкам тисков. Дальше пилить вдоль губок. Губки тисков закалины, и поэтому полотно будет скользить по губкам и спиливая только металл. Недостаток – садится полотно и если губки не достаточно закалены, будут небольшие риски.

10). Чтобы штангель не ржавел, надо его разобрать, и полностью протереть машинным маслом. После этого вытереть сухой тряпочкой. Масло впитается в поры, и этого будет достаточно.

11). Если штангель поржавел, то его можно почистить наждачной бумагой, предворительно разобрав. Наждачной бумагой надо потереть по рискам, которые можно легко рассмотреть на структуре металла. Инструментальщики обычно зажимают штангель в тиски, а затем напильником, обернутым мелкой наждачной бумагой обрабатывают поверхности. Напильник идет строго параллельно или перпендикулярно плоскости тем самым, делая рисунок из рисок. Тиски имеют шлифованные губки. Дальше штангель нужно протереть, смазать и собрать.

12). Нарезание резьбы.

Резьба М 2,5 сверло диаметром 2,2 мм.

Резьба М 3,0 сверло диаметром 2,5 мм.

Резьба М 4,0 сверло диаметром 3,3 мм.

Резьба М 5,0 сверло диаметром 4,2 мм.

Резьба М 6,0 сверло диаметром 5,0 мм.

Резьба М 8,0 сверло диаметром 6,7 мм.

Резьба М 10 сверло диаметром 8,5 мм.

Чтобы это не запоминать, надо просто знать шаг резьбы. Затем из нужного диаметра вычесть шаг, и вы получите диаметр сверла. Пусть вам надо нарезать резьбу М 10. Шаг резьбы 1,5 мм. Тогда 10 мм – 1,5 мм = 8,5 мм, то есть диаметр сверла. Шаг резьбы — это расстояние между двумя ближайшими режущими зубьями метчика. Это расстояние можно измерить штангелем, а чтобы было точнее надо мерить через зуб, а затем разделить пополам.

Сравнение материалов для изготовления ништяков

Часто задают вопросы о применяемости алюминиевых сплавов вместо стали или стеклопластика, или наоборот ))) Поясню на примере топливных баков.

При такой же или сравнимой прочности дна (нерж. сталь 3мм) АМГовку придётся порядка 8мм брать, а для стенок (нерж. сталь 1.5мм) порядка 4мм.

Это условно совершенно, т.к. материалы абсолютно разные и тупо в лоб сравнивать их просто не корректно.

Как говорится, что русскому хорошо — то немцу смерть ))) Так же и здесь. В одном месте можно применить что угодно, в каком-то только и исключительно сталь, а где-то и композит будет в самый раз.

На иностранных грузовиках, например, уже давно воздушные рессиверы делают из композита. Да и композитные баллоны под пропан-бутан тоже потихоньку вытесняют неподъёмные стальные.

Как видим, разница между нерж.сталью и АМг6 чуть более 1кг, а композит, при сравнительно той же прочности, ещё и тяжелее. Ниже рассмотрим прочностные характеристики и почему именно такие толщины сравниваются

Кроме веса, есть ещё основные мех.показатели (кроме прочих)

— Допустимое напряжение при растяжении

— Допустимое напряжение при изгибе

— Ударная вязкость

Для упрощённости сравнения, можно искомый показатель умножать на какой-то коэфф, чтобы достичь показателя сравниваемого материала, потом умножать на него же толщину сравниваемого листа материала, и смотреть, на сколько будет отличаться вес.

Например: сравним по ударной вязкости Ст45, АМг6 и композит, и сравним вес потребных для этого листов (естес-но одинакового размера, пусть будет как мы брали выше 1000х1000 мм).

Для АМг6 коэфф. будет 2.25, для композита 5.13

Теперь умножаем 1.5мм (стенка бака) на эти коэфф.: АМг6 1.5*2,25=3,375мм, и композит 7,695мм

Для пищевой нерж. ударная вязкость примерно одинаковая со Ст45, но выше пластичность, поэтому с примерно сравнимыми характеристиками лист АМг6 нужен 4мм, а стеклопластика 8мм (кстати, именно 8мм стенку и делают для таких баков). Но АМг6 плохо гнётся (лопается, а нагартованный вообще можно только клепать), поэтому лучше брать АМг3 и чуть толще, примерно 4.5мм, а это по весу 1000х1000 уже 12.02кг, так что наглядно видно, что никакой разницы по весу со стальным баком при сравнимой прочности нет и не будет (даже при стенке 4мм разница плюс-минус пару кг на весь бак не существенна).

В общем, ситуация следующая: для применения каких-либо материалов, нужно, для начала, понять, каким нагрузкам будет подвергаться деталь/изделие, какие условия эксплуатации, какие вокруг хим. реагенты и условия коррозии, а уже потом делать выводы и изделия.

Если взять бак, и существует вероятность долбануться его дном об камень, съехать на нём по косогору, одеться на пень, т.е. нужны самые высокие показатели ударной вязкости, упругости, жёсткости — альтернативы стали нет, тем более легированной/нержавеющей. К тому же она ещё и пластична и не хрупкая, и ей пофигу на рассол на дороге, долговременный грязевый компресс или ту же морскую воду

Если же бак не будет подвергаться точечным ударам, то можно и из АМг6 его сделать, и из стеклопластика. Из последнего даже лучше, т.к. он намного более гибкий при ударах и держит форму без разрушения.

Если сделать два бака из АМг6 и стеклопластика, то стеклопластиковым можно в футбол и лапту играть, а алюминиевый от первого же удара сомнётся, хоть 4мм стенка будь, хоть 8мм.

Но, при этом, точечным ударам алюминиевый бак будет сопротивляться гораздо лучше, чем стеклопластиковый, т.е пробить его примерно в 2 раза сложнее. Опять же, если взять достаточную толщину композита, те же 8мм, то и его будет достаточно сложно пробить. Конечно, съезжать на нём с горок всё же не рекомендуется, но зато вес 14кг… )))

Именно поэтому есть своё применение и ал.сплавам, и стальным деталям, и композитам. В авиастроении большую роль играет вес, нет точечных ударных нагрузок, свои требования к упругости и т.д.

Кроме того, для сварки алюминиевых деталей требуется гораздо более дорогое оборудование и расходники, а также квалификация сварщика, чем для стали. Для нержавейки где-то посередине между обычной сталью и ал.сплавами. Немаловажно и стоимость, АМг3 лист в розницу будет около 380 р/кг, одинаково или чуть дороже, чем хорошая нержавейка, но сварка будет дороже.

Свойства и состав дюралюминия

Дюралюминий — это группа сплавов алюминия и меди с добавками других металлов. Благодаря отличным свойствам, он получил широкое распространение и применяется во многих отраслях промышленности. Короткое название сплава — «дюраль».

Дюралюминий — это сплав на основе алюминия, обладающий повышенными показателями прочности.

История открытия дюралюминия

Уникальные свойства соединения были обнаружены в 1903 г. немецким инженером, работавшим в немецком г. Дюрен. От названия города произошел термин «дюралюминий». Получившийся сплав металлов отличался повышенной прочностью и небольшим весом, а также другими полезными свойствами.

В 1911 г. на выставке в Санкт-Петербурге дюраль получил серебряную медаль как один из лучших материалов для создания летательных аппаратов.

Наиболее востребованным этот металл стал во время Великой Отечественной войны. Из него изготавливали детали для оружия, самолетов и танков.

С течением времени состав дюраля совершенствовался, появлялись новые виды сплава.

Технология производства

Для получения дюралюминия сначала смешивают шихту — гранулы различных металлов, которые будут сплавляться в единый состав. Затем смесь нагревают до температуры +500°C и резко охлаждают водой или селитрой до комнатной температуры — закаливают.

Промышленное получение дюралюминия основано на использовании электричества огромной мощности.

После этого в большинстве случаев производят т. н. «искусственное старение» полученного сплава. Эта операция заключается в дополнительной выдержке металла при повышенной температуре в течение длительного времени, например, при +150…+200°С в течение 2 часов (все условия зависят от марки соединения и требуемых качеств). Процесс старения проводят для приобретения дюралюминием особой прочности. Без него сплав характеризуется мягкостью, податливостью.

Дюралюминий: состав

Основная часть сплава — алюминий. Доля этой составляющей может доходить до 94% от общей массы. Следующий компонент, присутствующий чаще других — медь. Вес остальных добавок — марганца, магния, железа и других — невелика.

Пример состава часто применяемого дюралюминия марки Д16:

Свойства дюралюминия

Отличные свойства дюралюминия делают его пригодным для применения во многих сферах производства, изготовления деталей, изоляции.

Физико-механические

Особенностью дюралюминия является его легкость при повышенной прочности и термоустойчивости. Так, удельный вес этого металла составляет 2,8 г/м³, тогда как у стали этот показатель равен 8 г/м³. Температура плавления дюралюминия — +500°С.

Недостатком сплава является повышенная склонность к коррозии в результате воздействия повышенной температуры или нагрузки.

Технологические

Отличительное свойство дюралюминия представляет легкость его производства. Этот сплав можно сделать даже в бытовых условиях: например, в гараже. Его не нужно нагревать до экстремальных температур. Благодаря несложной технологии изготовления этот металл относительно дешевый.

Процедуру литья дюралюминия можно провести в домашних условиях.

Разновидности сплавов

В зависимости от области применения и необходимости приобретения нужных характеристик в сплав добавляют различные вещества.

Все типы дюраля можно разделить на:

- закаленные, имеющие в составе обозначения букву «Т»;

- прошедшие этап искусственного старения — в обозначении стоит «Т1»;

- анодированные — с буквой «А» в названии марки.

В зависимости от формулы и термообработки меняются свойства соединений. Широко применяются сплавы:

- Алюминий+медь+магний с добавками марганца. Примерами могут служить сплавы марок Д1, Д16. Эти соединения называют «дюралюмин». Они не защищены от коррозии и требуют дополнительного покрытия.

- Алюминий+магний или марганец. Помимо устойчивости к коррозии, такой состав позволяет производить сварку. Сплав называется «магналий».

- Алюминий+магний+кремний. Материал защищен от коррозии. Его используют при повышенной влажности, в условиях прохождения электрического тока. Он называется «авиаль».

Сферы применения

Из дюралюминия делают листы, прутки, плиты, проволоку. Эти материалы используют для изготовления различных деталей.

Основные области применения:

- Авиатехника. Важным направлением является применение дюраля в самолетостроении и постройке других летательных аппаратов — космических ракет, дирижаблей. Из этого состава делают обшивку, детали рулевой тяги, силовые элементы и т.п.

- Строительство. В этой отрасли широко используются листы, трубы, уголки и пр.

- Автомобилестроение. Из сплава изготавливают кузова, радиаторы и другие детали.

- Буровая промышленность. Из дюралюминия делают круги, буры и пр.

Дюралюминий часто используется в быту, например, в виде фольги для выпечки или обертки конфет.

Стоимость дюраля

Цена дюралюминиевого проката сравнительно невелика. Так, лист из Д16АТ толщиной 1 мм в сентябре 2020 г. стоил 458 руб./кг при покупке в розницу. В зависимости от размера партии, вида сплава и типа изделия стоимость меняется.

Отличие дюралюминия от алюминия

Дюраль имеет характерный серый цвет. Но его основные отличия от алюминия — отсутствие пластичности, твердость и хрупкость. Сплав невозможно согнуть, сделать вмятину. Стружка из дюраля хрупкая и ломкая. Поцарапать его легко, при рассмотрении повреждения видна мелкокристаллическая структура материала.

Более точно вид металла можно определить, капнув на него едким натрием. Если через 10 минут пятно потемнело — это дюралюминий.

Алюминий и дюраль отличаются друг от друга химическим составом.

Влияние на организм человека

Считается, что изделия из дюралюминия безвредны для человека. Однако применение этого материала для постоянного контакта с пищей зависит от марки сплава. В ГОСТ 4784-97 указано, что в этом случае массовая доля свинца должна быть не более 0,15%, а мышьяка не выше 0,015%.

Нормативная база

Состав и общие требования к дюралюминию указаны в ГОСТ 4784-97. Документ распространяется на все алюминиевые сплавы. Он содержит таблицы, в которых указаны состав и области применения соединений.

Преимущества и недостатки

Существенное достоинство дюралюминия — меньший, чем у стали вес, несмотря на прочность этого материала. Это позволяет использовать его при изготовлении автомобилей, самолетов, ракет для облегчения конструкции.

Важным свойством дюраля является высокая термостойкость, что способствует его применению при производстве радиаторов.

Дюралюминий более устойчив к вибрациям, чем сталь. Благодаря этому он широко используется при изготовлении бурового оборудования.

Среди недостатков — высокая чувствительность к коррозии. Не все типы дюраля пригодны для сварки.

Интересные факты

Дюралевые элементы использовались в американских космических кораблях «Шаттл». А раньше они применялись в Германии перед началом Второй мировой войны при производстве самолетов «Хейнкель» и «Юнкерс».

На основании анализа самолета США Boeing B-29 в 1944 г. советские инженеры разработали первый советский бомбардировщик ТУ-4.

Прочность алюминия в сравнении со сталью

Сталь против алюминия на самом деле представляет собой проблему прочности и веса, которая уступает место распространенному недоразумению, возникающему даже среди инженеров. В то время как факты состоят в том, что некоторые алюминиевые сплавы сильнее, чем некоторые сплавы стали, только частичная правда, что алюминиевые сплавы сильнее стали. Мы можем понять эту разницу между сталью и алюминием путем сравнения на основе прочности и веса, жесткости и урожайности, а также магнитных и немагнитных свойств.

Как мы знаем, сила относится к максимальной нагрузке, которую материал может выдерживать без изгибов и потери ее формы, а жесткость относится к свойствам придания материала и насколько он может изгибаться под нагрузкой или при приложении давления. Параметр для количественной оценки жесткости называется модулем упругости. Относительная жесткость стали и алюминия не имеет преимуществ по жесткости друг над другом, так как оба материала выдерживают и выдерживают экстремальное давление и массу груза. Алюминий бьет сталь, так как его плотность изгиба составляет около 1/3 от плотности стали, а преимущество толщины компенсирует прочность 1/3, делая алюминий более вмятимым, чем сталь того же веса. Одно отличие, которое сталь сравнивает с алюминием, заключается в том, что после повторных нагрузок алюминий будет усталостью. Сталь имеет неопределенную усталость, что означает, что она обладает достаточной прочностью, чтобы выдерживать повторяющиеся циклы нагрузки, и, следовательно, она длится дольше или сохраняется. Сталь тяжелее алюминия, так как сталь примерно в три раза тяжелее для той же длины алюминия.

Прочность на растяжение или прочность на разрыв из высококачественного алюминия в том же соотношении, что и высококачественная сталь. Если сравнить сталь и алюминий, используемые в качестве строительного материала, удельный вес нержавеющей стали составляет 7800 тонн / м, а алюминий — 2700 кг / м3. Сталь, по сравнению с алюминием, является низкотехнологичной и слегка разрушительной, поскольку сталь искроет, если вы используете угловую шлифовальную машину и ненадолго коснитесь металла. Как только бит прикоснется к стали, он искроет, в то время как алюминий не искроет. Там, где важно отклонение, алюминий имеет край над сталью. Сталь обладает более восстанавливающими свойствами, чем алюминий. Хотя, где возможно отклонение, сталь является предпочтительной, поскольку ее легче сваривать.

Алюминий немагнитен по сравнению со сталью, однако некоторые типы стальных сплавов также немагнитны. Если мы сделаем это сравнение на основе микроструктуры стали и алюминия, мы обнаружим, что компонент углеродного железа железных структур вообще не является магнитным. Следовательно, немагнитный алюминиевый материал будет иметь магнитное свойство 1. Даже 100% аустенитная сталь не имеет проницаемости 1, так как она может изменяться во время обработки, и на практике она не была достигнута, и значения проницаемости всегда выше 1.

1. Сталь против алюминия можно сравнить с использованием параметров прочности, веса, урожайности и магнитных свойств.

2. Стальная прочность на алюминии почти такая же, но сталь в три раза тяжелее алюминия.

3. Сталь обладает сохранением качества даже после тысяч циклов нагрузки, но алюминий будет усталость и разрушение.

4. Алюминий обладает большей податливостью по сравнению с сталью, поскольку он имеет большую плотность изгиба по сравнению с плотностью стали.

5. Алюминий немагнитный и отклоняющий, в то время как сталь имеет восстанавливающие свойства и легче сваривается.

Разница между алюминием и сталью

Металлы — это химические элементы, которые имеют характерные свойства, такие как пластичность, пластичность и электропроводность. Большинство элементов в периодической таблице являются металлами. Одн

Читайте также: