Продавливание стальных футляров технология

Обновлено: 26.04.2024

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК)

ПРОДАВЛИВАНИЕ СТАЛЬНОГО ЗАЩИТНОГО КОЖУХА (ФУТЛЯРА) ДИАМЕТРОМ 820 мм ПОД АВТОМОБИЛЬНОЙ ДОРОГОЙ ОБЩЕГО ПОЛЬЗОВАНИЯ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта (именуемая далее по тексту ТТК) - комплексный организационно-технологический документ, разработанный на основе методов научной организации труда, предназначенный для использования при разработке Проектов производства работ (ППР), Проектов организации строительства (ПОС) и другой организационно-технологической документации в строительстве.

ТТК может использоваться для правильной организации труда на строительном объекте, определения состава производственных операций, наиболее современных средств механизации и способов выполнения работ по конкретно заданной технологии.

ТТК является составной частью Проектов производства работ (далее по тексту - ППР) и используется в составе ППР согласно МДС 12-81.2007.

1.2. В настоящей ТТК приведены указания по организации и технологии производства работ по закрытой (бестраншейной) прокладке стального защитного кожуха (футляра)Определён состав производственных операций, требования к контролю качества и приемке работ, плановая трудоёмкость работ, трудовые, производственные и материальные ресурсы, мероприятия по промышленной безопасности и охране труда.

1.3. Нормативной базой для разработки технологической карты являются:

- строительные нормы и правила (СНиП, СН, СП);

- заводские инструкции и технические условия (ТУ);

- нормы и расценки на строительно-монтажные работы (ГЭСН-2020, ЕНиР, ВНиР, ТНиР);

- производственные нормы расхода материалов (НПРМ);

- местные прогрессивные нормы и расценки, нормы затрат труда, нормы расхода материально-технических ресурсов.

1.4. Цель создания ТК - описание решений по организации и технологии производства строительно-монтажных работ по закрытой (бестраншейной) прокладке стального защитного кожуха (футляра)- сокращение продолжительности строительства;

- обеспечение безопасности выполняемых работ;

- организация ритмичной работы;

- рациональное использование трудовых ресурсов и машин;

- унификация технологических решений.

1.5. На базе ТТК в составе ППР (как обязательные составляющие Проекта производства работ) разрабатываются Рабочие технологические карты (РТК) на выполнение отдельных видов строительно-монтажных работ (СП 48.13330.2019 Организация строительства) по закрытой (бестраншейной) прокладке стального защитного кожуха (футляра)Конструктивные особенности их выполнения решаются в каждом конкретном случае Рабочим проектом. Состав и степень детализации материалов, разрабатываемых в РТК, устанавливаются соответствующей подрядной строительной организацией, исходя из специфики и объема выполняемых работ.

РТК рассматриваются и утверждаются в составе ППР руководителем Генеральной подрядной строительной организации.

1.6. ТТК можно привязать к конкретному объекту и условиям строительства. Этот процесс состоит в уточнении объёмов работ, средств механизации, потребности в трудовых и материально-технических ресурсах.

Порядок привязки ТТК к местным условиям:

- рассмотрение материалов карты и выбор искомого варианта;

- проверка соответствия исходных данных (объемов работ, норм времени, марок и типов механизмов, применяемых строительных материалов, состава звена рабочих) принятому варианту;

- корректировка объемов работ в соответствии с избранным вариантом производства работ и конкретным проектным решением;

- пересчёт калькуляции, технико-экономических показателей, потребности в машинах, механизмах, инструментах и материально-технических ресурсах применительно к избранному варианту;

- оформление графической части с конкретной привязкой механизмов, оборудования и приспособлений в соответствии с их фактическими габаритами.

1.7. Типовая технологическая карта разработана для нового строительства и предназначена для инженерно-технических работников (производителей работ, мастеров, бригадиров) и рабочих, выполняющих работы в III-й температурной зоне, с целью ознакомления (обучения) их с правилами производства строительно-монтажных работ по закрытой (бестраншейной) прокладке стального защитного кожуха (футляра)Технологическая карта разработана на следующие объёмы работ:

- диаметр футляра - =820 мм;

- длина продавливания - l=40 м.

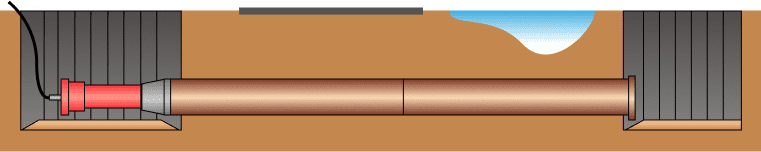

Рис.1. Схемы бестраншейной прокладки защитного кожуха методом продавливания

1 - гидравлический насос высокого давления с коммуникациями; 2 - упорная стенка с плитой; 3 - опорные конструкции домкратов; 4 - гидравлические домкраты; 5 - нажимной патрубок; 6 - рабочий котлован; 7 - направляющие конструкции (рамы); 8 - прокладываемый футляр; 9 - приямок для сварки стыков футляра; 10 - тележка или совок для приема грунта; 11 - нож для продавливания; 12 - приемный котлован

II. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Технологическая карта разработана на комплекс строительно-монтажных работ по закрытой (бестраншейной) прокладке стального защитного кожуха (футляра) 2.2. Строительно-монтажные работы по закрытой (бестраншейной) прокладке стального защитного кожуха (футляра) 2.3. В состав последовательно выполняемых строительно-монтажных работ по закрытой (бестраншейной) прокладке стального защитного кожуха (футляра)- разработка рабочего и приемного котлованов;

- устройство креплений стен котлованов и упорной стенки;

- монтаж установки и оборудования для продавливания;

- продавливание стального футляра в грунте;

2.4. Технологической картой предусмотрено выполнение работ комплексным механизированным звеном в составе: автомобиль-самосвал КамАЗ-55111 ( =6,6 м); экскаватор Hitachi ZX-200 ( =5,9 м); полноповоротный стреловой, автомобильный кран КС-3577-3 ( =15,5 т, седельный тягач КамАЗ-54115-15 с бортовым полуприцепом СЗАП-93271 (Q=25,0 т); нажимная насосно-домкратная установка продавливания труб УБПТ-400 ( =1420 мм, =5550 кг, усилие 400 тс); гидравлическая насосная станция НДР-5,0А180-1 ( 4-постовый сварочный агрегат АДД-4х2501ВУ1 ( =62 л.с., размеры 3000х1000х1400 мм, =250 А, виброплита TSS-VP90N ( =150 мм до Ку=0,95).

Продавливание стальных труб и футляров

Продавливание стальных футляров - это метод бестраншейной прокладки металлических труб диаметром 800, 1000, 1200, 1400 мм и более. Максимальная длина продавливания - 80 метров. Более длинные футляры прокладываются либо микротоннелированием, либо ГНБ бурением.

Технология и этапы метода продавливания стальных футляров

Суть метода продавливания стальных футляров состоит в том, что стальной металлический футляр вдавливается в грунт открытым концом с помощью гидравлических домкратов. Для того, что бы уменьшить трение футляра в грунте, конец трубы оснащен ножом. В процессе продавливание грунт переходит в трубу, а затем его вручную разрабатывают и выводят из забоя.

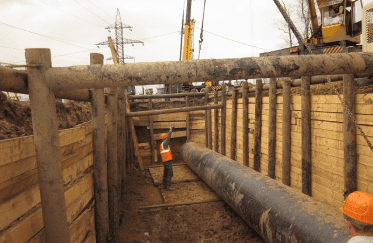

1 этап. Разработка укрепленного котлована шириной не менее 3,5 метра в чистоте, длинной не менее 4 метра. Глубина котлована должна быть на 0,5 метра ниже лотка рабочей трубы.

2 этап. Заливка упорной железобетонной стенки, которая служит упором для гидравлических домкратов.

3 этап. Монтаж силового оборудования в котловане. Гидравлический агрегат может состоять из одного, двух, трех или четырех гидроцилиндров, смонтированных на общей раме, в зависимости от сложности работ. Домкраты развивают усилие от 100 до 500 тонн.

4 этап. Циклическое вдавливание трубы. Оно происходит посредством переключения домкратов на прямой и обратный ход. Стальной футляр подается в котлован отрезками длиной от 1 м (в зависимости от длины котлована) и сваривается с уже проложенной трубой. Скорость проходки 4-5 м. в день.

5 этап. Ручная разработка грунта внутри футляра, погрузка его на тележки и вывод из забоя на поверхность земли в отвал или на самосвал. Разработка грунта осуществляется поэтапно, по мере продавливания футляра в грунт.

Основные элементы установки для продавливания

Устройство продавливания футляров состоит из:

силового агрегата на раме, который включает в себя от 1 до 4 гидроцилиндров;

нажимной плиты, направляющих секций;

гидравлического привода с дизельным двигателем;

комплекта шлангов высокого давления;

Главные плюсы технологии продавливания

Метод продавливания грунта идеально подходит для выполнения проколов под автомобильными и железнодорожными путями, а так же другими сооружениями. Применение этой бестраншейной технологии позволяет производить все работы с минимальной рабочей силой, на производство требуется в среднем 3-4 рабочих.

Этим методом прокладываются футляры для сетей водопровода, напорной и самотечной канализации, футляры для теплосетей, нефте- и газопроводов, различных продуктопроводов.

Основными достоинствами метода продавливания стальных футляров являются возможность прокладки стальных футляров большого диаметра, высокая скорость проводимых работ, а так же относительно низкие затраты на строительство трубопровода.

Стоимость работ

Ориентировочная стоимость работ по прокладке стальных футляров методом продавливания, без цены самого футляра:

| Диаметр трубы | Стоимость работы |

|---|---|

| 800мм | 23 000 - 27 000 ₽ |

| 1000мм | 25 000 - 30 000 ₽ |

| Диаметр трубы | Стоимость работы |

|---|---|

| 1200мм | 30 000 - 35 000 ₽ |

| 1400мм | 35 000 - 40 000 ₽ |

Альтернативный способ прокладки стальных футляров, который не требует устройство котлована с упорной стенкой - метод Грундорам.

Технология бурошнекового бурения

Бурошнековое бурение — это технология горизонтальной прокладки трубопроводов с помощью шнековых буровых машин. Бурение выполняется без выхода на поверхность из рабочего в приемный котлован строго в соответствии с технологическим регламентом. Буровая установка Перфоратор позволяет прокладывать трубы диаметром от 400 до 820мм.

Технология и этапы бурошнекового бурения

В первую очередь осуществляется подготовка укрепленных рабочего и приемного котлованов. Затем производится спуск и монтаж прессово-шнековой установки в котловане. Прокладка трубы шнековым бурением производится в три этапа:

1 этап. Управляемое пилотное бурение

2 этап. Расширение скважины до требуемого диаметра. Продавливание обсадной трубы с выемкой грунта транспортными шнеками.

Стальная труба многократного использования

3 этап. Продавливание рабочей трубы с извлечением обсадной трубы.

Прокладываемая рабочая труба

После окончания работ из стартового котлована извлекается установка и шнеки.

Цена за 1 метр проходки

Ориентировочная стоимость работ по прокладке 1 метра стального футляра:

| Диаметр трубы | Стоимость прокладки 1 м.п., с НДС 20% |

|---|---|

| 426 мм | от 17 000 ₽ |

| 530 мм | от 18 500 ₽ |

| 630 мм | от 20 000 ₽ |

| Диаметр трубы | Стоимость прокладки 1 м.п., с НДС 20% |

|---|---|

| 720 мм | от 24 000 ₽ |

| 820 мм | от 26 000 ₽ |

Что входит в стоимость работ

Доставка оборудования к месту работ, в пределах г.Москвы и 30-ти километров от МКАД;

Сварка металлического футляра;

Что НЕ входит в стоимость работ

Стоимость металлической трубы;

Устройство укрепленных стартового и приемного котлованов;

Бетонирование днища и устройство упорной стенки;

Водопонижение грунтовых вод.

Преимущества бурошнековых установок

Прессовые буровые установки PERFORATOR используются для высокоточной бестраншейной прокладки стальных футляров, бетонных и полиэтиленовых труб. Их диаметр от 100 до 1720 мм на длину до 100 м в зависимости от типа грунта. Установка может быть укомплектована полыми шнеками. Это поможет производить управляемое горизонтальное бурение скважин с глухим концом. Отклонение от заданного направления при проведении работ не более 30 мм. С помощью дополнительного оборудования можно произвести санацию трубопровода. Прокладка трубопровода получается очень точной и ровной. Не происходит провисов рабочей трубы. Машина может работать из круглых и прямоугольных шахт, из коллекторов и колодцев.

Бурошнековая технология является эффективным методом прокладки труб. Благодаря ней достигается высокая точность прокладки труб. Это необходимо, прежде всего, при прокладке самотечных канализационных сетей и труб под железной дорогой и в зоне подключения коммуникаций к зданиям. Существуют также и неуправляемые бурошнековые установки. Для контроля управляемой пилотной головкой существуют две измерительные системы. Пилотное бурение бурошнековой установкой может быть выполнено двумя способами:

бурение пилотными штангами с двойной стенкой,

бурение управляемой активной буровой головкой.

В результате бурение выполняется с высокой точностью. Надежная установка позволяет осуществить прокладку труб ниже уровня грунтовых вод длиной до 100 м. Преимуществ данной технологии несколько: относительная дешевизна и возможность проведения работ в непосредственной близости от других подземных коммуникаций.

Продавливание стальных футляров, как один из методов бестраншейной прокладки трубопроводов (БПТ)

Технология актуальна в условиях песчаных, суглинистых и глинистых почв при сооружении переходов через природные преграды (например, реки, лесопосадки) и транспортные пути, а также при вводе коммуникаций в здания. Предполагает закрытую прокладку металлических кожухов диаметром от 800 мм и более 1400 мм на отрезке до 100 м в грунтах 1-3-й категорий. Обеспечивает защиту трубопроводов от нагрузок, механических повреждений и агрессивной природной среды. Применяется при устройстве коммуникаций различного назначения – тепловых, водопроводных, канализационных, кабельных. Об особенностях техники продавливания защитных кожухов и ее преимуществах перед траншейным способом прокладки, читаем далее.

Особенности технологии

БПТ методом продавливания предполагает использование гидродомкратов, за счет усилия которых трубу открытым концом забивают в грунт. Земляная пробка, образующаяся при продавливании, удаляется вручную либо механизировано. Технология позволяет за смену проходить 10-12 метров, в зависимости от диаметра кожуха и сопротивления почвы. Для оптимизации проходки на переднем торце трубы устанавливается специальный нож.

Продавливание выполняется в несколько этапов:

- Разработка приямков с подготовкой и укреплением дна под установку спецоборудования.

- Установка железобетонной стены в стартовом приямке, необходимой для упора силового агрегата.

- Размещение в стартовом котловане рамы с одним или несколькими домкратами (до 4-х, в зависимости от сложности рабочих условий). А также гидронасосов высокого давления, от которых работают силовые установки.

- Вдавливание футляра в почву путем переключения хода гидродомкратов. Принцип состоит в попеременном циклическом забивании трубы с переключение силового агрегата на прямой/ обратный ход. Трубы подаются секциями и соединяются сваркой. Работы продолжаются до полного прохождения намеченной трассы.

- Выемка керна (грунтовой пробки). По завершении работ заложенный футляр дополнительно очищается мощной воздушной струей.

- Демонтаж стартового и приемного котлованов.

В случае деформации футляра прибегают к методу прокола с применением конического наконечника на стальной конструкции. Труба также вдавливается с помощью домкратного агрегата в грунт, но при этом почва не удаляется, а уплотняется.

Проектирование закладки коммуникаций продавливанием

Применение способа вдавливания основывается на технологических регламентах и нормативах, принятых для такого вида работ. Подготовка предполагает разработку проектов, чертежей и техкарт.

Строительно-монтажные мероприятия требуют грамотного построения проектной схемы, которая исключает любые заминки, потери в качестве и затягивание сроков. Проект построения коммуникаций продавливанием создается на базе изыскательных работ, включающих обследование местности, проведение замеров и лабораторных исследований. Документ утверждается заказчиком и подрядчиком. При внесении изменений проект направляется на согласование. Для проведения работ на местности требуется разрешение контролирующих организаций и со стороны органа местного самоуправления. Проектная документация, выданная на закладку трубопровода, должна полностью отвечать законодательным требованиям.

Преимущества БПТ методом продавливания

На стороне технологии:

- Экономическая выгода за счет сокращения численности рабочих, по сравнению с траншейной укладкой. Для монтажа требуется только два небольших приямка. Применяемые установки малозатратны.

- Занимает немного времени. Оборудование компактное и малогабаритное, быстро устанавливается и деинсталлируется.

- За счет увеличения калибра можно нарастить пропускную способность уже существующих линий. Одна установка работает с трубопрокатом разного диаметра.

- Возможность проводить монтаж в условиях мегаполиса при плотной застройке и наличие ранее проложенных других коммуникаций. Риск просадки почвы отсутствует.

- Минимум шума и грязи в жилых массивах.

- Не разрушает ландшафт и не наносит вреда экологии. Работы не сказываются на жизнедеятельности и ритме городов и селений.

Таким образом, технология продавливания позволяет проложить трубопроводы различного назначения с минимальными усилиями и без лишних трат. Стальные футляры защищены изоляцией, которая продлевает общий срок их эксплуатации.

Грундорам - бестраншейная прокладка стальных футляров

Грундорам - это установка для динамической забивки стальных футляров диаметром 600, 700, 800, 900, 1000, 1200 и 1400 мм на длину до 80 м . Работает установка при помощи сжатого воздуха от одного или двух компрессоров. Рабочий орган крепится к стальному футляру через специальный конусный переходник.

Стальной футляр забивается в грунт открытым концом, при этом грунт во время забивки остается в трубе, а затем поэтапно извлекается с помощью желонки. Для бестраншейной прокладки стальных труб с помощью установки GRUNDORAM используют трубы стальные электросварные диаметром от 620 до 1420 мм по ГОСТ 10705 и ГОСТ 10704 (рабочие трубы).

Диапазон диаметров

от 600 до 1400 мм

Длина прокола

до 80 м

Схема работы

Преимущества технологии Грундорам

Основное преимущество технологии Грундорам - высокая скорость выполнения работ. На видеоролике продолжительностью 55 секунд, видно, что за это время стальной футляр диаметром 1020 мм был проложен на расстояние 0,4 метра. Таким образом, средняя скорость забивки стальных футляров составляет 12 метров в час.

Прокладка стальных футляров производится с высокой точностью, поэтому Грундорам так же применяется для бестраншейной прокладки самотечной канализации.

Благодаря сменным конусным насадкам возможна прокладка стальных труб диаметром от 600 до 1400 мм.

Несомненным преимуществом данного метода так же является отсутствие потребности в электричестве, поскольку рабочий орган приводится в движение сжатым воздухом от компрессора, работающего на дизельном топливе.

Так же одним из несомненных преимуществ этой технологии, в отличие от технологии продавливания стальных футляров домкратами, является отсутствие необходимости устройства упорной стенки в стартовом котловане.

Состав работ, порядок производства работ методом Грундорам

Работы по прокладке стального футляра подразделяются на три основных периода: подготовительные работы, основные работы, заключительные работы.

Состав подготовительных работ:

Вынос на местность координаты стартового и приемного котлованов;

Выполнение крепления стартового и приемного котлованов, при необходимости;

Осуществление комплекса работ по водопонижению в котлованах в соответствии с ППР;

Выполнение ограждения строительной площадки;

Устройство на строительной площадке временных автомобильных проездов и пешеходных проходов;

Доставка на строительную площадку оборудования и рабочих труб;

Прокладка временных сетей и коммуникаций;

В соответствии с ППР определение мест установки строительных и грузоподъемных машин, зоны их действия и опасные зоны по СНиП III-4;

Обеспечение бригады механизмами, приспособлениями и инструментами;

С представителями организаций-владельцев подземных коммуникаций уточнение в плане и профиле этих коммуникаций при их наличии в зоне производства работ. Производство работ без специальных мероприятий по сохранению коммуникаций запрещается;

Инструктаж рабочих бригады по технике безопасности, охране труда и окружающей среды под роспись в журнале, ознакомление их с ППР и рабочей документацией.

Основные работы включают в себя:

Устройство стартового и приемного котлованов. Минимальный размер стартового котлована

10,4х2 метра, приемного котлована - 2,5х2 метра.

Устройство шпунтового ограждения передней стенки стартового котлована;

Устройство основания в стартовом котловане с укладкой плит покрытия;

Монтаж направляющих установки GRUNDORAM;

Монтаж обечаек для усиления кромок первой рабочей трубы;

Монтаж первой рабочей трубы в стартовом котловане;

Монтаж и подключение технологического оборудования установки;

Приготовление бентонитовой суспензии (при необходимости);

Забивка первой рабочей трубы установкой GRUNDORAM;

Демонтаж установки GRUNDORAM;

Монтаж второй и последующих рабочих труб в стартовом котловане;

Ручная дуговая сварка стальных труб;

Монтаж установки GRUNDORAM;

Забивка второй и последующих рабочих труб установкой GRUNDORAM;

Удаление грунта из рабочих труб.

Заключительный этап работ:

отключение технологического оборудования, погрузка оборудования в транспортные средства с помощью монтажного крана;

демонтаж металлических направляющих установки GRUNDORAM. Демонтаж выполняют в следующей последовательности:

разрезка всех сварных соединений конструкции с помощью шлифмашинки с отрезным кругом;

разборка и погрузка металлических направляющих с помощью монтажного крана на транспортные средства;

демонтаж плит покрытия (4 шт) с погрузкой на транспортные средства с помощью монтажного крана;

сдача на склад неиспользованных материалов, изделий, инструментов и приспособлений.

Читайте также: