Ручная дуговая наплавка сталей

Обновлено: 06.05.2024

Она применяется в войсковых ремонтных мастерских и на ремонтных предприятиях для устранения повреждений деталей, когда нерационально или невозможно применение механизированных способов сварки.

Большинство автомобильных деталей изготавливают из среднеуглеродистых сталей. При сварке и наплавке поврежденных деталей из этих сталей возникают определенные трудности, связанные с нарушением термообработки, окислением металла и выгоранием легирующих элементов. Поэтому очень важен правильный выбор электродов и режима сварки.

В качестве электродов при ручной сварке применяют стальные стержни с покрытием. Марку электрода выбирают по справочной литературе в зависимости от материала восстанавливаемой детали. Стержень электрода изготавливают из проволоки Cв-08, Cв-08Г2С, Cв-18ХГСА и др., а для наплавки используют проволоку марки Нп-65, Нп-65Г, Нп-30ХГСА.

Электродные покрытия подразделяют на тонкие и толстые. Тонкие покрытия, состоящие из смеси мела (80…85 %) и жидкого стекла (15…20 %), стабилизируют электрическую дугу и содержат ионизирующие вещества.

При необходимости получения в металле высоких физико-механических свойств используют электроды с толстым покрытием, которые кроме ионизирующих веществ содержат также шлакообразующие, раскисляющие и легирующие вещества. В качестве шлакообразующих веществ применяют порошки полевого шпата, кварцевого песка, мрамора, которые при сварке плавятся и образуют шлаковые корочки, надежно защищающие расплавленный металл от окисления. В качестве раскисляющих веществ в электродные покрытия вводят порошки алюминия, ферромарганца, ферросилиция, которые активно соединяются с кислородом окислов и восстанавливают наплавленный металл. Легирующие вещества – феррохром, ферроникель и другие – при плавлении электрода насыщают металл легирующими элементами и улучшают его свойства.

Для сварки используют электроды, обозначаемые буквой «Э» с двузначной цифрой через дефис, например Э-42. Цифра показывает прочность сварочного шва на разрыв. Наплавочные электроды обозначают двумя буквами «ЭН» и цифрами, которые показывают гарантированную твердость наплавленного данным электродом слоя.

Каждому типу электрода соответствует несколько марок составов обмазок. По входящим в них веществам все электродные покрытия разделяют на следующие группы: рудно-кислое – Р; рутиловое – Т; фтористо-кальциевое – Ф; органическое – О и др. Наиболее распространены рудно-кислое (ОММ-5, ЦМ-7, ЦМ-8 и др.), рутиловое (АНО-1, АНО-3, АНО-4, АНО-12, ОЗС-3, ОЗС-4, ОЗС-6 и др.) и фтористо-кальциевое покрытия (УОНИ-13/45, УОНИ-13/55, ЦЛ-9, ОЗС-2, АНО-7 и др.).

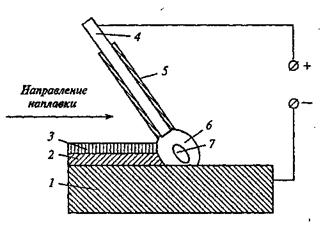

Качество ручной сварки и наплавки плавящимися электродами (рис. 5.21) зависит от режима, который устанавливают в соответствии с размерами и материалом восстанавливаемой детали. Основными параметрами режимов сварки и наплавки являются диаметр электрода и сила сварочного тока, а при применении постоянного тока еще и полярность. Для получения минимальной глубины проплавления основного металла и уменьшения нагрева детали электрод наклоняют в сторону, обратную направлению наплавки, а также применяют обратную полярность (- на деталь, + на электрод).

Рис. 5.21. Схема ручной электродуговой наплавки:

1 – основной металл; 2 – наплавленный валик; 3 – шлаковая корка;

4 – электродный стержень; 5 – покрытие электродного стержня;

6 – газошлаковая защита; 7 – сварочная ванна

Сила тока зависит от толщины материала ремонтируемого изделия и определяется по формуле:

где k – коэффициент, зависящий от толщины материала свариваемого изделия (табл. 5.4);

- толщина материала, мм.

Напряжение дуги составляет 22…40 В. Диаметр электрода (dэл) выбирают в зависимости от толщины свариваемого металла изделия (табл. 5.4) или определяют по формуле:

Длина сварочной дуги не должна превышать диаметра электрода.

Зависимость коэффициента k и диаметра электрода dэл

от толщины материала изделия

| , мм | 1…2 | 3…4 | 5…6 |

| k | 25…30 | 30…45 | 45…60 |

| dэл | 2…3 | 3…4 | 4…5 |

Особую трудность представляет электродуговая сварка стали толщиной менее 2 мм. Листы такой толщины сваривают без зазора в стыке или чаще всего с отбортовкой кромок, при этом используются сварочные преобразователи ПСО-120, ПД-101 и др.

В подвижных ремонтных мастерских войскового звена ПАРМ-М1и ПАРМ-3М1 для сварки деталей применяется установка УДЗ-103У2 (сварочный преобразователь постоянного тока типа ПД-1601У2) в МРС-АТ-М1 и электросварочный агрегат на одноосном прицепе, состоящий из сварочного генератора типа ГД-303У2, спаренного с бензиновым, четырехтактным двигателем внутреннего сгорания.

Электродуговые способы наплавки. Ручная дуговая наплавка

Дуговая наплавка покрытыми электродами является наиболее распространенным способом ремонта (восстановления формы и размеров) деталей автомобилей, тракторов и других машин и механизмов вследствие простоты ее осуществления и мобильности оборудования. Наплавку осуществляют обычно вручную, поэтому такой способ называют также ручной дуговой наплавкой.

Электродное покрытие служит для защиты ванны жидкого металла от кислорода и азота воздуха, стабилизации дуги, повышения технологичности процесса наплавки и введения легирующих элементов в состав наплавленного металла. Применяют следующие виды электродного покрытия: ильменитовое с содержанием более 30 % ильменита (FeO × TiO2); высокоцеллюлозное с содержанием 20…30 % целлюлозы; карбонатно-рутиловое; основное (фтористо-кальциевое), основными компонентами которого являются карбонат кальция и флюорит; высокорутиловые с содержанием до 35 % рутила (TiO2).

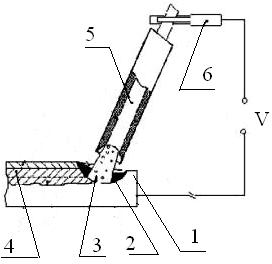

Дуговая наплавка покрытыми электродами отличается низкой стоимостью оборудования, возможностью выполнения наплавки вручную (рис. 1).

Рис. 1. Схема ручной дуговой наплавки покрытым электродом: 1 – изделие; 2 – сварочная ванна; 3 – электрическая дуга; 4 – наплавленный валик; 5 – покрытый электрод; 6 – электрододержатель

1. Выбор электродов для наплавки

Выбранные для наплавки конкретных изделий электроды должны обеспечивать получение требуемых свойств поверхности детали и давать наплавленный металл высокой износостойкости, необходимой вязкости, который должен удовлетворительно обрабатываться механическим способом. Электроды должны обладать хорошими сварочно-технологическими свойствами и быть достаточно дешевыми.

Свойства наплавленного металла в основном определяются его химическим составом и термообработкой. Химический состав наплавленного слоя изменяется за счет введения легирующих компонентов. Наиболее дешевыми и доступными из них являются углерод, марганец, хром, кремний, титан и бор. Они повышают твердость и износостойкость металла при истирании. Марганец и хром при введении их в малоуглеродистую сталь в количестве от 8 до 27 % повышают ее износостойкость в 4…5 раз. Высокомарганцовистая сталь хорошо работает при высоких ударных нагрузках. Углеродистая высокохромистая сталь (хрома более 12 %) обладает малой ударной вязкостью, поэтому ее не следует применять при наплавке деталей, работающих при ударных нагрузках. При ручной дуговой наплавке покрытыми электродами легирование наплавленного валика осуществляется либо через электродное покрытие, в состав которого входят легирующие компоненты, либо с помощью электродного стержня, изготовленного из легированной сварочной проволоки.

Наплавка изношенных деталей машин, изготовленных из углеродистых или легированных сталей и не подвергающихся после наплавки термообработке, производится электродами любой соответствующей основному металлу марки, обеспечивающими необходимую твердость и износостойкость наплавленного металла. Если же восстановленные детали подвергаются термообработке, то наплавка их производится такими электродами, наплавленный металл которых допускает эту обработку без снижения твердости и других механических свойств, например электродами ЦН-2,03H-250, 03H-300. В наплавленном металле стальных деталей, подвергающихся закалке, должно быть не менее 0,30 % углерода, чтобы металл мог воспринимать закалку.

Электроды для наплавочных работ в зависимости от химического состава и твердости наплавленного металла делятся на типы, а в зависимости от химического состава покрытия – на марки. Электроды, применяемые для наплавочных работ, разделяют на следующие группы (характеристики электродов приведены в прил. 1).

- Для наплавки деталей, работающих на износ при обычных температурах, применяют электроды ОЗН-250, ОЗН-300, ОЗН-350, 03H-400, Т-590, ЦН-250. Металл, наплавленный этими электродами, имеет среднюю и высокую твердость, удовлетворительную пластичность и вязкость и относится к перлитному классу. Наплавленный металл в зависимости от химического состава может подвергаться или не подвергаться термообработке. Такие электроды применяются для наплавки валов, осей, автосцепок, крестовин, зубьев экскаваторов, лемехов, ножей бульдозеров, катков и звездочек тракторов, колес подвижного состава и т. д.

- Для наплавки деталей, работающих на износ при повышенных температурах, применяют электроды ЦШ-1, ЦШ-2, ЦШ-3, ЦН-4, ЦН-5, 03H-I, НЖ-2, ЭН-60М. Эти электроды дают в наплавленном слое перлитную хромовольфрамовую или хромомарганцевую сталь. Применяется для наплавки штампов горячей штамповки, деталей кузнечно-прессового оборудования. Как правило, наплавленные изделия перед механической обработкой отжигаются, а после нее подвергаются закалке и высокому отпуску.

- Электроды для наплавки режущего инструмента: ЦН-1М, T-216, Т-268, Т-293, ОЗИ-5, ОЗИ-6. Они дают наплавленный металл типа быстрорежущей стали.

- Электроды, предназначенные для наплавки эрозионно-стойких поверхностей деталей, работающих при высоких температурах и в агрессивных средах: ЦН-2, ЦН-3, ЦН-6, ЦН-8. Применяются для наплавки деталей арматуры паровых котлов, насосов и турбин парогенераторов. В наплавленном слое такие электроды дают структуру стеллитов или сормайтов.

- Электроды, предназначенные для сварочных работ: ЦМ-7, УОНИ 13/45, МР-3, АНО-4. Они дают наплавленный металл с высокой твердостью, но не могут существенно повысить износостойкость детали и дают возможность только восстановить размеры и форму детали.

2. Техника наплавки покрытыми электродами стальных изделий

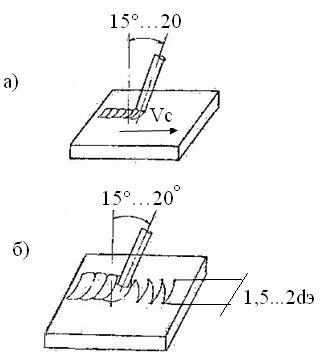

Наплавка малоуглеродистых и низколегированных сталей производится обычным способом при обычных условиях. Во время наплавки электрод должен быть наклонен под углом 15…20° к вертикали во избежание попадания жидкого шлака на еще не расплавленный основной металл. Наплавка должна осуществляться углом назад (рис. 2, а).

Для получения узкого валика шириной до 1,5 диаметра электрода электрод при наплавке перемещают прямолинейно без поперечных колебаний.

Рис. 2. Техника наплавки: а – углом назад; б – с поперечными колебаниями

Однако из-за высокой скорости охлаждения в металле наплавки могут остаться не успевшие выделиться газы и шлаковые включения. С целью устранения таких дефектов при наплавке накладываются более широкие валики, которые получаются при поперечном перемещении конца электрода (рис. 2, б). Такой прием увеличивает прогрев кромок валика и замедляет скорость охлаждения сварочной ванны, что уменьшает вероятность появления дефектов,

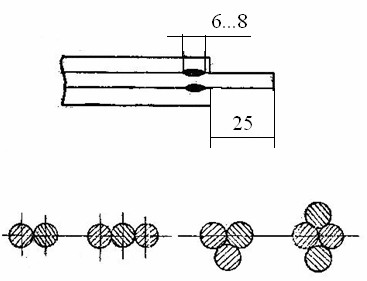

Наплавка более широких слоев и большей высоты наплавленного слоя может осуществляться пучком электродов. Он представляет собой несколько сложенных вместе электродов, скрепленных между собой обвязкой и прихватками. В случае необходимости наплавки низкими и широкими валиками применяют пучки из двух или трех электродов, скомпонованных в ряд. Для наплавки более узкими, но высокими валиками применяют пучки из трех электродов, скомпонованных треугольником, или четырех электродов (рис. 3).

Рис. 3. Пучки электродов для наплавки

Наплавка должна выполняться короткой дугой, валики накладывают так, чтобы каждый последующий перекрывал предыдущий на 1/2 или 1/3 своей ширины. По высоте слой наплавленного металла устанавливается из расчета, чтобы припуск на механическую обработку составил 2…3 мм. Значение силы тока при наплавке определяется в зависимости от диаметра электрода по формуле J = (30…50)dэ, где J – сила тока; dэ – диаметр стержня электрода.

Между толщиной слоя наплавленного металла, диаметром электрода, числом слоев наплавки и силой тока рекомендуется выдерживать следующие соотношения (табл. 4).

При окончании наплавки усадочный кратер необходимо выводить за пределы рабочей наплавляемой поверхности, используя для этой цели приставные планки. После наложения каждого валика с поверхности наплавки удаляются шлак и брызги металла. При наплавке среднеи высокоуглеродистых сталей рекомендуется предварительный подогрев металла до температуры 350°. Изделия, подвергнутые ранее термообработке (закалка), перед наплавкой отжигают, после наплавки рекомендуется производить высокий отпуск наплавленного слоя.

Наплавка металла: виды и способы

Наплавка металла электродом - что это такое? Это одна из наиболее часто применяемых на практике технологий обработки заготовок. Сегодня мы обратим на нее внимание. Рассмотрим, какими способами проводится, что за детали можно восстанавливать теми или иными ее методами. Информация нужна, чтобы вы понимали важность станков, ее выполняющих, и могли выбрать оборудование, лучше всего подходящее для решения конкретно ваших задач.

Сразу отметим, зачем нужна такая работа:

- для возврата исходного качества уже изношенной поверхности;

- для утолщения и упрочнения рабочих плоскостей;

- для создания биметаллических структур – пар с медью, чугуном, бронзой или с хромом, кобальтом, никелем.

При правильном подборе материалов и строгом соблюдении техпроцесса удается обеспечить готовому изделию необходимые физико-химические характеристики.

По своей сути, наплавка – это разновидность сварки, потому что принципы их проведения во многом сходны. Отличие в используемых инструментах и решаемых задачах. Если в первом случае, как правило, нужно добиться прочного сцепления двух соединяемых деталей или устранить повреждение, то во втором зачастую еще и необходимо определенным образом изменить состав основного слоя, придать ему новые свойства.

При этом оба вида работ настолько актуальны, что для их проведения создают и совершенствуют специальные станки. Передовые мобильные наплавочные станки представлены у целого ряда производителей, например, у ижевского завода «Сармат»: НК450 и НК750, а также у расточных комплексов РНК и РНК-2. Они отличаются надежностью, удобной скоростью подачи, широким диапазоном регулировки. Также они мобильны, что расширяет сферу их применения.

Особенности технологии наплавки

Как процесс, она представляет собой нанесение предварительно расплавленного металла на поверхность элемента – равномерно, узкими полосками, так, чтобы два материала надежно сцепились в сплошной слой. Толщина последнего зависит от того, для чего предназначено покрытие: защитное может быть тонким и составлять десятые доли мм, а восстанавливающее – доходить до 10 мм. Важно, чтобы сохранялся запас, достаточный для последующей расточки или фрезерования заготовки.

Также необходимо соблюдать следующие требования:

- как можно меньше проплавлять саму деталь;

- минимизировать деформации и остаточные напряжения на участке стыка;

- по максимуму понижать припуски, оставляя их приемлемыми.

Методы наплавки металла

Важно выбрать способ, который будет достаточно простым, быстрым и безопасным в реализации и при этом обеспечит качество соединения, предотвращая возможную деформацию. Понимая это, мы предлагаем вашему вниманию только актуальные варианты с экономичным расходом материала, энергии, трудовых затрат. Большинство из них предназначены для работы со стальными деталями, на поверхность которых необходимо нанести покрытие из цветмета. Рассмотрим каждый – с его характерными особенностями, преимуществами, недостатками (если они есть), применяемым оборудованием – чтобы вы могли сделать выбор.

Электродуговая наплавка

Может быть двух видов:

- Ручная – используются обычные инверторы и выпрямители, минус которых заведен на заготовку, а плюс – на электрод. Такая сборка, несмотря на свою простоту, эффективно снижает общий нагрев и неглубоко проплавляет основной слой. При добавлении смеси-присадки можно равномерно упрочнить обрабатываемую поверхность.

- Механизированная. Работа производится с помощью сварочных полуавтоматов, подающих сплошную или порошковую проволоку, позволяя работать под флюсом. Среди достоинств – высокая производительность и отличное качество стыка: если аккуратно зачистить участок прямошлифовальной машинкой и подогреть его, шов получится идеально ровным.

Вибродуговой метод наплавления с применением проволоки

Позволяет наносить цветные металлы тонким слоем (до 1 мм), практически не нагревая при этом основное покрытие. В течение непрерывного процесса электрод с амплитудой 0,3-3 мм и частотой до 100 Гц совершает колебания по направлению к оси. Таким образом он создает дугу на протяжении 1/5 от общего времени технологического цикла и переносящую на рабочую поверхность малый объем цветмета. Результат – качественный стык без глубокого провара и негативного теплового воздействия.

Выполняется полуавтоматами, снабженными электромеханикой с прерывистой подачей проволоки диаметром 1,6-2 мм. Проводить работы необходимо в защитной среде, состоящей из водного раствора, безопасного газа или пены.

Газопламенная (газовая) наплавка

Наиболее простой, а значит и традиционно используемый, доступный метод обработки, обладающий следующими особенностями:

- пропан-бутановая смесь или горящий ацетилен в качестве источника тепла;

- проволока или прутки (подаваемые вручную или механизированным путем) в роли присадки;

- смесь на базе борной кислоты или буры для флюсов.

При этом мелкие детали приваривают сразу, а крупные – предварительно разогревают до температуры 500 0С и выше. Также полезными добавками могут быть порошковые смеси, их тоже допустимо вводить, направляя в струю пламени, чтобы они мелкими каплями оседали на рабочей поверхности.

Выполняется на плазмотронах – специальных аппаратах для сварки, оборудованных мощной горелкой, активное вещество в которой достигает нескольких тысяч градусов по Цельсию.

Естественно, в таком случае нужно обезопаситься от любых контактов, поэтому присадки подаются только механизированным путем. В их роли, кстати, могут выступать как гранулированные, так и более традиционные порошковые составы.

Объективные преимущества – неглубокий провар и однородная структура получающегося стыковочного слоя. Минусом можно считать относительную дороговизну плазмы и тот факт, что она разогревается до таких серьезных температур.

Электрошлаковая наплавка

Представляет собой термический процесс, в ходе которого:

- полезная добавка доходит до нужной вязкости в шлаковой ванне – емкости с катализатором, передвигаемой вдоль заготовки;

- в этот резервуар помещается электрод или гранулированный присадочный состав;

- осуществляется повышение температуры, причем под флюсом и шлаком, которые становятся своеобразным защитным слоем, предохраняющим рабочий участок от вредного воздействия газа.

Ванна расположена вертикально – чтобы воздушные пузырьки сразу всплывали и не образовывали пор. Разбрызгивания и потерь тепла тоже нет (из-за образующегося на третьем шаге буфера) – это очень экономичный вариант. Единственный минус в том, что он сравнительно трудоемок и слабо подходит для деталей со сложной конфигурацией и/или малым размером.

Лазерная наплавка поверхности металла

У этого способа тот же принцип, что и у плазменного или газового. Состав присадки тот же, есть порошок и флюс, разница только в доведении ее до нужной вязкости – это осуществляется при помощи узконаправленного излучения. Его испускает специальная головка, у которой также есть:

- сопло – в нем нагревается поток газа;

- инжектор – он впрыскивает полезную добавку.

Это вариант с максимальной точностью результата, отличающийся стабильным качеством получаемого покрытия, но он и наиболее дорог в использовании, поэтому актуален в самых ответственных случаях, например, при производстве функциональных узлов прецизионного оборудования.

Индукционный метод наплавления

Реализуется по следующей схеме:

- цветмет вместе с флюсом наносится на рабочий участок;

- над ними располагают медную трубку в несколько витков – индуктор – и напряжение с высокой частотой;

- возникают вихревые токи, сваривающие основу и присадку в единое целое.

Налицо впечатляющая производительность при достаточно небольшом нагреве.

Электроискровая наплавка

Технология основана на воздействии кратковременных разрядов тока и позволяет наносить ультратонкие покрытия (толщиной буквально в несколько мкм). Претворяется в жизнь на специальной установке с осциллятором. Заготовку в ней заводят на минус, электрод – на плюс. При разрядах частицы материала вырываются и свариваются в плотный мелкопористый шов.

Вариант сравнительно недорогой и удобен тем, что нагрев поверхности практически отсутствует – изменения структуры или деформации попросту нет, даже окисления не наблюдается. Это максимизирует срок службы обработанного изделия.

Виды наплавки металла по деталям

Есть настолько распространенные части механизмов, что унифицированным стал не только их выпуск, но даже ремонт. Специфику их восстановления мы и рассмотрим ниже.

Шестерня зубьев

Актуальна, когда ломается не больше 2 подряд идущих резцов. В этом случае нужно:

- вырезать дефективные элементы;

- просверлить пару отверстий в получившемся зазоре и сделать резьбу;

- изготовить шпильки и ввернуть их в посадочные места;

- наплавить электросваркой металл и сформировать из него зуб.

Также допустимо использовать специальные электроды – ОЗН-300 или их аналоги. Важно хорошо очистить шестеренку перед выполнением работ.

Если из строя вышло сразу несколько резцов, можно попытаться восстановить их изношенные стороны с помощью Сормайта, приварив его с применением ЦС-1 или ЦС-2. Место стыка затем нужно отшлифовать. Еще один вариант – сталинит, размягчать который следует при постоянном обратном токе, а наносить – с бурой в роли флюса, слоем в 3-4 мм. Если необходимо отремонтировать торцы зубьев, сделать это лучше автоматическим путем, с порошковой проволокой в качестве присадки.

Рельсовые концы

Элементы железнодорожного полотна неизбежно деформируются под воздействием ударных нагрузок от ЖД-транспорта. Поэтому им требуется возвращать исходную геометрию, и сделать это можно несколькими способами:

- Вручную, дуговой сваркой – с использованием штучных К-2-55 или ОЗН-330, с наложением валиков поперек, вдоль или диагонально. Ширина стыка зависит от силы тока, сечения стержня и других сопутствующих факторов.

- Полуавтоматически, электродуговым методом: в данном случае наплавленный металл – это порошковая самозащитная проволока. Это самый производительный и стабильный вариант из трех, но требующий наличия определенного оборудования.

- Пучком – начиная с торца, с отступом, возбуждая дугу по внутренней стороне. Кратер заделывается при стыковке концов валиков (с перекрытием в 15-20% ширины).

Что бы вы ни выбрали, нужно провести обработку правильно, то есть измерить дефект, подготовить станок, зашлифовать место и подогреть его, выполнить основную работу, дождаться естественного остывания и зачистить абразивом для достижения необходимой гладкости.

Цилиндры и плоскости

Восстановление деталей наплавкой в этом случае можно выполнять одним из двух способов:

- Электродами с обмазкой – валиками, либо продольно, либо вкруговую, либо по винтовой линии. Первый вариант подходит для длинных, но малых в диаметре элементов, второй подразумевает постоянные повороты заготовки, третий – ее равномерное вращение.

- Автоматически под флюсом – таким образом получается прочное покрытие, особенно если использовать качественную порошковую проволоку или ленту. Наносить присадку можно как по оси, так и по спирали.

Металлорежущий инструмент и штампы

Здесь актуальна дуговая сварка:

- ручная – с применением ОЗИ-3, 5 или 6, или ЦИ-1М, или ЦС-1;

- полуавтоматическая или полностью механизированная – с использованием легированной проволоки, паст, флюсов.

Детали, работающие на истирание как под ударными нагрузками, так и без них

Если какое-то изделие эксплуатируется очень интенсивно и испытывает значительные физические воздействия, рекомендуется использовать следующие электроды:

- ОМГ-Н – полностью соответствует ГОСТам;

- ОЗН (7М, 300М, 400М) – поверхность будет отличаться твердостью, стойкостью к износу и трещинам;

- ЦНИИН-4 – доступный, популярный, недорогой;

- Т-590, Т-620 – дают повышенную прочность, покрывая особым ферро-слоем.

Нержавеющая сталь

В данном случае лучшие материалы для наплавки – стержни из высоколегированной проволоки серии ЦН (6Л или 12М-67). Полученный благодаря им стык обладает антикоррозионными свойствами и не станет собирать задиры – очень удобное решение для арматуры. Возможно, придется проводить предварительный прогрев и дальнейшую термообработку.

Чугун и его сплавы

Здесь популярны следующие варианты электродов:

- ОЗЧ-2 – для серых и ковких сортов;

- ЦЧ-4 – легко зажигаются, стабильно горят, обеспечивают малое разбрызгивание;

- ОЗЖН (1 и 2) – для высокопрочных марок;

- МНЧ-2 – делают стык плотным и аккуратным после чистовой обработки.

Медь и ее сплавы (бронза)

В этом случае актуальны прутки, состав которых сходен с основным материалом, или стержни серии Комсомолец-100. Рекомендован нагрев до 300-500 градусов Цельсия и проковка, если температура превысит этот показатель.

При использовании бронзы хорошо себя показывают ОЗБ-2М: они дают высокую износостойкость. Работу нужно проводить под постоянным током с обратной полярностью.

Алюминий и материалы на его основе

Наиболее востребован дуговой способ наплавки металла – электродами ОЗА (дают антикоррозионные свойства), УАНА или ОЗАНА (не позволяют образоваться оксидной пленке).

Чтобы упростить регулировку структуры, берут порошковые стержни, потому что они повышают практические характеристики готового покрытия.

Применяемое оборудование

Эту нишу занимают станки, которые отличаются от сварочных установок наличием дополнительных устройств, подающих и распределяющих присадки. Они могут обеспечивать нанесение прутками, проволокой, через сопло, поддерживать функцию центробежного распределения или спиральной укладки.

В качестве примера можно привести модели ижевского производителя «Сармат»: НК450 и НК750 осуществляют восстановление отверстий наплавкой, подходят как для плоских заготовок, так и для сложных форм или тел вращения. Отличаются мобильностью, высокой производительностью и точностью, возможностью регулировки скорости.

Расход материалов

Его нужно уметь рассчитывать, чтобы определить стоимость готовой детали (или партии). Зная, сколько расходников понадобится, вы сможете обеспечить непрерывный производственный процесс.

При сварке этот показатель берется на 1 м шва. Следует воспользоваться формулой:

G = F x L x y, где:

- F – площадь сечения стыка, мм2;

- L – длина созданного покрытия;

- y – удельная масса выбранной присадки, г/см3.

Расход стержней тоже необходимо учитывать, но сделать это проще, ведь этот показатель для каждой марки стабилен и составляет 1,4-1,8 кг на 1 кг присадки.

Электроды для наплавки

Сегодня, в силу актуальности, существует огромное их разнообразие как от российских заводов-изготовителей, так и от зарубежных брендов. В числе наиболее ходовых вариантов: серии ЛЭЗ, СЗСМ, СпецЭлекторд (Москва, Волгодонск), Lincoln Electric ESAB и другие. Можно без труда выбрать наиболее подходящие стержни для создания нужного покрытия.

Теперь вы знаете, чем дуговая сварка отличается от плазменной или газопламенной, и в каких случаях стоит отдать предпочтение первой, второй или третьей. Также мы постарались как можно более подробно осветить вопросы восстановления деталей, наплавки металла электродами, технологии создания прочных стыков на стали, чугуне, алюминии. Мы позаботились о том, чтобы у вас была вся информация для работы на качественных станках вроде НК450 и НК750 от завода «Сармат».

Ручная наплавка металла и сварка: технология, оборудование, виды и способы

Рассмотрим один из традиционно популярных способов восстановления исходной геометрии изношенных деталей. В фокусе внимания – ручная сварка и дуговая наплавка: по какой технологии они проводятся, что за нюансы при этом возникают, есть ли плюсы, минусы, особенности – постараемся дать ответ на каждый вопрос.

Сразу подчеркнем, что данные методы остаются актуальными и продолжают применяться в промышленности даже несмотря на общую склонность к автоматизации. Их используют в труднодоступных местах, куда не забраться при помощи техники, а также для точечных и/или сложных работ. Но главное, что они позволяют с достаточной равномерностью нанести на поверхность слои металла с нужными физико-механическими свойствами и выполнить тем самым ремонт необходимого изделия.

Особенности технологии наплавки ручной дуговой сваркой

Основные условия для ее проведения те же, что и в стандартном случае.

- • Перед выполнением процедуры поверхность детали должна быть тщательно зачищена – так, чтобы на ней не оставалось ни малейшего следа ржавчины, ни одного жирного пятна.

- • Подбор электродов осуществляют в зависимости от того, в каких условиях эксплуатируется восстанавливаемый элемент; наиболее частые варианты – для легированных сталей, или специальные порошковые проволоки – для износостойких покрытий.

- • Источниками питания служат трансформаторы и серийные выпрямители.

Процесс проведения работ сопровождается нанесением валиков. Применять их следует поочередно – так, чтобы предыдущий перекрывался последующим на треть ширины; можно накладывать их так называемым методом поперечных колебаний – точно так же, как при увеличении сварочного шва. Допустимо и создание промежутков с дальнейшим их заполнением (после снятия шлака и зачистки). Главное, чтобы в итоге вся изношенная поверхность была равномерно покрыта слоем, восстанавливающим ее исходную геометрию.

Если же сравнивать технологию с классической соединительной сваркой, ручная наплавка металла обладает одним важным отличием: в ее случае наносимый материал может серьезно отличаться от основного по своему химическому составу. Поэтому так важно правильно подобрать электроды – так, чтобы они помогали обеспечить подходящую структуру (однородную и прочную). Когда достичь этого не удается, стоит отдавать предпочтение другим решениям, например, нанесению легирующих порошковых, пастообразных, брикетных примесей или погружению в защитную газовую среду.

При этом может применяться различная техника, в том числе и автоматическая. Но во всех ситуациях необходимо минимизировать остаточные напряжения, деформации и допуски.

Какие виды наплавок существуют

Рассматривая нами разновидность является далеко не единственной из актуальных технологий. Поэтому уделим внимание и другим вариантам – тоже заслуживающим право на популярность, – а после вернемся к нашему.

Под флюсом – осуществляется с использованием проволок – одной или нескольких, порошковых или сплошных, ленточных или круглых по своему сечению.

В защитном газе – с погружением в среду из водорода, азота, аргона; при этом происходит некоторая переоценка производительности труда – ее измеряют по размерам, площади или массе нанесенного материала.

Вибродуговая – на электрод воздействуют колебаниями с амплитудой в 0,75-1 его диаметра; это позволяет убыстрить процесс и добиться более равномерного распространения восстанавливающего слоя.

Электрошлаковая – покрытие формируется принудительно и строго за проход, с удобной регулировкой, благодаря чему его общая масса может достигать сотен килограммов за час (на габаритных деталях); производительность метода впечатляет.

Плазменная – со сжатой высокотемпературной струей в качестве источника тепла; наиболее распространенный вариант сегодня – горелка прямого действия, хотя также востребованы и комбинированные. В роли присадки можно взять ленту, проволоку, мелкозернистый порошок, причем последний особенно удобен – его легко подавать при помощи газа и просто вдувать, он быстро становится жидким и равномерно растекается по поверхности.

Открытой дугой – выполняется механизированным путем, без использования газовой среды или флюса. Метод достаточно универсальный и поэтому дает возможность восстанавливать даже сложные, вогнутые или выпуклые поверхности, малые диаметры и многое другое. Еще одна сфера, в которой он задействован – упрочнение изделий, подверженных стабильно высоким нагрузкам.

Ручная дуговая наплавка: ГОСТ и технические условия

В результате ее выполнения нанесенный материал может обладать теми же свойствами, что и основной, или другими, изменяя таким образом эксплуатационные характеристики детали. Все зависит от электродов, и если в первом случае они соответствуют межгосударственному стандарту 9467-60, то во втором – уже 10051-62.

В стандартных ситуациях предпочтение отдается стержням «Э» и «Ф» типа. Особенно интересны варианты с фтористо-кальциевым покрытием, из серий У и УОНИ. Потому что они дают мелкозернистый материал, отличающийся высокими показателями ударной вязкости, а это залог отсутствия трещин.

Обратите внимание, технология ручной дуговой наплавки стали зависит от химического состава детали. Если доля углерода в нем не более 0,25%, производить работу можно при любой температуре. Но чем выше процент карбона, тем вероятнее появление закалочных структур в точках термического воздействия. Поэтому изделия, содержащие 0,25-0,5% С, необходимо подогревать до 120-350 0С.

Сколько слоев делать? Это зависит от той общей толщины, которую нужно соблюсти. Важно добиться правильности их распределения – чтобы новый шел по верхней трети предыдущего. Почему? Потому что именно в этом сечении меньше всего пор и посторонних включений, а значит оно лучше всего подходит для создания прочного шва.

При каком токе осуществляется ручная сварка и наплавка деталей? На это влияет целый ряд факторов, в частности, марка и диаметр выбранного электрода, количество, масса и высота итогового покрытия. Чем изделие миниатюрнее, тем меньше должен быть ампераж, и наоборот.

Возникающие в процессе труда деформации можно уменьшить, для этого достаточно принимать одно или несколько (по ситуации) из следующих рациональных решений:

- • подогревать деталь до 200-400 0С;

- • изгибать изделие в обратном направлении;

- • погрузить предмет в воду, но не смачивать рабочую поверхность;

- • симметрично располагать валики (уравновешивая тем самым силовые воздействия);

- • жестко фиксировать заготовку в кондукторе или аналогичном приспособлении – так, чтобы извлечь ее можно было только по завершении остывания;

- • правильно распределять присадку по проблемным участкам, допустим, по спирали, с наложением с обратной стороны, с разбивкой больших плоскостей;

- • снимать внутренние напряжения при помощи высокотемпературного отпуска – с термообработкой при 650 0С.

Как проходит процесс

Ручную дуговую наплавку выполняют с применением плавящихся или нет (графитовых, угольных, вольфрамовых, гафниевых) электродов. Формирование шва в первом случае происходит благодаря взаимодействию наносимого материала и основного металла (поверхности детали), во втором – за счет присадки. 1-й вариант популярнее, так как его можно реализовать в любом пространственном положении, и он подходит для заготовок и элементов какой угодно формы.

Внимание, покрытие стержней может быть самым разным, но на практике наиболее распространены три. Особенности выполнения работ при каждом из них несколько отличаются, поэтому рассмотрим все.

Кислое – это алюмосиликаты, оксиды и раскислители. Когда его составляющие начинают плавиться, выделяется защитный газ. Нюансы следующие:

- • Сварка может осуществляться как под постоянным, так и под переменным током. В обоих случаях поверхность детали подвергается активному воздействию углерода, из-за чего ванна кипит (но это самым положительным образом влияет на качество стыка). Шов получается ровным и плотным, даже если работа проводилась по ржавчине или окалине.

- • Материал зачастую сильно разбрызгивается, в процессе в атмосферу выделяются вредные марганцевые соединения, наблюдается склонность к скорому появлению кристаллизационных трещин. Эти недостатки несколько ограничивают применение электродов ОММ-5, ОМА-2, ЦМ-7 и других из этой же группы.

Основное – это плавиковый шпат, раскислители, мрамор, легирующие добавки вроде ферромарганца. При нагреве происходит диссоциация карбонатов и таким образом обеспечивается газовая защита.

Применение ручной дуговой наплавки с использованием стержней из серий УОНИ, ОЗС, ВН, ВСОР достаточно удобно, так как позволяет получить восстанавливающий слой с малым количеством вредных примесей, но зато с высокой ударной вязкостью и пластичностью (даже при минусовых температурах), стойкий к старению и образованию трещин. Это вариант для соединения жестких конструкций из низколегированных, углеродистых, литых сталей.

Минус в том, что порообразование серьезным образом возрастает, если:

- • увеличить длину дуги;

- • увлажнить контактную поверхность;

- • на кромке изделия появится масло, ржавчина, окалина.

Проводить работу обычно следует при постоянном токе, причем полярность его должна быть обратной. Переменный можно подключать только при введении легкоионизирующих элементов в покрытие (то есть кальцинированной соды, калиевого жидкого стекла, поташа и других добавок).

Рутиловое – это алюмосиликаты, концентрат, ферромарганец, при газовой защите за счет целлюлозы. Используемые стержни (из серии ОЗС, АНО, МР) помогают сформировать ровный шов – при малом разбрызгивании и образовании пор, при хорошей отделимости шлака, – но нуждаются в предварительной прокалке в течение 2-2,5 часов при температуре в 80-120, 200-250 или даже 300-350 0С.

Внимание, техника и технология ручной дуговой наплавки покрытыми электродами предполагает участие основного металла в создании восстанавливающего слоя. Его доля обычно варьируется в диапазоне 0,3-0,45 m – этого достаточно для поддержания устойчивого горения дуги. Эту величину можно снизить (минимизировав тем самым потери исходной геометрии детали) за счет поперечных колебаний – используйте их, и доведете m до 0,25. Но помните, что дальнейшее уменьшение нежелательно, так как вместе с ним будет пропорционально увеличиваться вероятность появления непроваров.

В случае использования графитовых или угольных стержней рекомендуется работать при постоянном токе с прямой полярностью и делать один восстанавливающий слой: чтобы он получился толщиной в 2-3 мм, следует нанести 6-8 мм присадки.

Оборудование для ручной дуговой наплавки

Источником питания может выступать понижающий трансформатор: при малом выходном напряжении он даст большой ампераж, что удобно. Также зачастую выбирают выпрямители: за счет их преобразований вместо стандартных «сетевых» 220 В и 50 А вполне реально получить 600 А при 17-45 В. Инверторные машины тоже достаточно популярны – из-за сравнительно малого веса и размеров. Портативными точками подключения становятся электрические генераторы, но эксплуатировать их довольно дорого, что ограничивает их актуальность.

Специалисту, выполняющему работы, необходимо защитить себя от случайных повреждений – надеть рукавицы и маску со светофильтром «хамелеон», предохраняющую глаза от вредного действия УФ-излучения.

Отдельного внимания заслуживают материалы для ручной дуговой наплавки. Это либо электроды, либо проволоки и ленты, либо твердые сплавы. Первые два варианта мы уже рассматривали, взглянем на третий.

Чаще всего это боридо- и карбидообразующие металлы вроде марганца, хрома, титана, вольфрама, соединенные с железом, никелем, бором, кобальтом, причем как порошковые, так и в литом виде. Характерным представителем первой категории является сталинит, второй – прутковый сормайт.

Случаи, в которых они актуальны:

- • восстановление инструментов станков и производственных механизмов;

- • создание штампов;

- • ремонт деталей, эксплуатируемых в условиях сильного изнашивания.

Режимы ручной дуговой наплавки

Выбирать один из них нужно по целому ряду параметров – дополнительных и основных, в конечном итоге определяющих размеры и качество шва.

Главные характеристики – это:

- • сила тока – в общем случае она должна быть тем выше, чем толще диаметр электрода и основной металл;

- • напряжение (длина) дуги, определяемое как дистанция от конца стержня до поверхности заготовки – важно поддерживать ее короткой и стабильной;

- • скорость – чем быстрее выполняется работа, тем меньше растекания материала, но тем выше риск непровара, поэтому нужно, чтобы процесс происходил равномерно;

- • род и полярность тока – обратная актуальна для тонколистовых и высоколегированных предметов (чтобы не прожечь и не перегреть их), прямая – для массивных деталей.

К дополнительным параметрам относят количество проходов, толщину и химический состав наносимого слоя, местоположение стыка.

Виды ручной сварки и наплавки

Есть сразу несколько параметров, по которым они классифицируются.

Например, существует распространенное деление:

- • по характеру дуги – сжатая (короткая) и свободная (длинная);

- • по типу используемого электрода – с плавящимся стержнем (покрытым) и нет;

- • по воздействию на основной металл детали – прямая, трехфазная, косвенная.

Также их группируют по результату, то есть по восстановленному слою – на:

- М – тонкие;

- С – средние;

- Д – толстые;

- Г – особо толстые.

Отдельно их классифицируют по назначению – выделяют варианты для соединения:

- • низколегированных и углеродистых сталей;

- • легированных и теплоустойчивых;

- • сплавов с особыми свойствами;

- • слоев с нестандартными характеристиками.

Теперь схематически рассмотрим основные способы ручной дуговой сварки и наплавки:

В них используется:

А – угольный электрод (1) и сыпучий сплав (2);

Б – покрытый (1) и легирующий слой (2);

В – вольфрамовый проводник (1) и присадочный пруток (2) в инертном газе;

Г – стержень (1) в защитной среде;

Д – проволока (1) и флюс (2);

Ж – плазмотронная струя (1) и порошок (2), уже спеченный или наложенный;

З – проводник (1), медный ползун (2), заготовка (3), восстанавливающее покрытие (4).

Выбор конкретного варианта зависит от тех специфических условий, в которых проводятся работы, от планируемого результата и от нужной производительности. Но каждый из них реализуется достаточно просто и быстро.

Ручная дуговая наплавка металла: схема

Она выглядит следующим образом:

1 – деталь с основным металлом;

2 – ванна, в которой осуществляются операции;

3 – электрическая дуга определенной длины (желательно стабильной);

4 – проплавленный слой;

5 – восстанавливающее покрытие;

6 и 7 – затвердевший и жидкий шлак соответственно;

8 и 9 – стержень, уже расплавленный (8) и еще нет (9);

Плюсы

- • Работы можно выполнять даже в труднодоступных точках.

- • Не составляет труда соединять между собой самые разные металлы – стали, чугун, титан, цветмет и так далее.

- • Нанести слой вполне реально при любом варианте расположения детали в пространстве, даже если она размещена вертикально или под углом.

- • Техника, инструменты и расходники стоят сравнительно дешево.

Недостатки ручной дуговой наплавки

- • Итоговое качество шва серьезно зависит от мастерства сварщика.

- • Процесс может быть вреден для окружающей среды.

- • Производительность сравнительно низкая – КПД существенно меньше, чем у автоматизированных методов.

- • При постоянном токе часто возникает магнитное дутье, негативно влияющее на струю (отклоняющее ее).

Полезные советы

- Подбирайте металл для покрытия так, чтобы он был тверже основного, а не наоборот, иначе он растрескается.

- Чем больше показатель HRC, тем меньше слоев допустимо наносить: 3 при 50-55 HRC, но лишь 1 при 62-70.

- Характеристики в справочной литературе указываются для уже осажденных материалов и подразумевают, что разбавления не было.

Выводы

Мы рассмотрели, как проводится ручная дуговая сварка, резка, наплавка, покрытыми электродами или присадками. Теперь, понимая всю важность этой работы, вам будет проще выбрать способ, максимально подходящий для вашего случая, например, для восстановления кромок режущих инструментов оборудования. Кстати, сами станки – расточные, фрезерные и другие – вы всегда можете приобрести в нашей компании «Сармат». Оборудование славится особой надежностью и эргономикой.

Электроды для наплавки: состав, виды, правила подбора

Электроды для наплавки применяют, когда необходимо наплавить вручную детали из цветных металлов. Слой наплавляемого металла устойчив к образованию трещин. Такие электроды изготовлены по стандартам ГОСТ 9466-75 и 10051-75.

Для наплавки также иногда применяют электроды для сварки нержавеющих, легированных и жаропрочных сталей. В зависимости от марки электрода наплавленные металлы отличаются по физическим и химическим свойствам. Подробнее о видах электродов для наплавки и особенностях их использования читайте в нашем материале.

Технология наплавки электродами

Существует множество типов электродов для наплавки, с помощью которых можно получить наплавленный металл с разным химическим составом и эксплуатационными качествами. Согласно ГОСТ 10051-75 «Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами» есть 44 вида таких изделий.

Как и в любых сварочных работах, при наплавке применяются расходные материалы. Но если при соединении углеродистых сталей преследуется цель получить прочный шов, то наплавка решает иные задачи – она позволяет улучшить полезные качества металла:

- Твердость.

- Износостойкость.

- Сохранение параметров.

- Коррозионная устойчивость.

Наличие данных факторов поможет снизить износ деталей и сократить расходы на их замену.

Способ наплавки электродами подразумевает, что на поврежденную поверхность наносят слой жидкого сплава, размеры и физические характеристики обрабатываемой детали приводят в норму.

Для наплавки применяют нагрев поверхности, который может быть газовым или электрическим. Используется природный газ или ацетилено-кислородное пламя. Электрическая наплавка бывает дуговой, импульсной, искровой, комбинированной.

Стандартное устройство для ручной дуговой наплавки покрытыми плавящимися электродами металла состоит из нескольких элементов:

- источника энергии;

- электродов;

- приспособлений для перемещения и закрепления начальных деталей.

В производственных комплексах часто процесс наплавки и сварки автоматизирован, что позволяет выполнять работу в большем объеме. Например, вращающаяся установка применяется для одновременной обработки нескольких одинаковых деталей.

Особенности состава и структуры электродов для наплавки

Электроды для наплавки стали, так же как и другие типы стержней, регламентируются ГОСТом. Для каждого металла и вида сварки используют свой тип электродов, определяющий технологию проведения работы.

Некоторые электроды используют и для сварочных операций, и для наплавки сталей (ГОСТ 9466-75). Для ручной дуговой наплавки электродом применяется ГОСТ 10051-75. Есть тип электродов, который используют в нестандартных случаях, к примеру с целью наплавки истертых гравюр, штампов, матриц.

Виды электродов, которые попадают под государственную стандартизацию:

- Покрытые электроды для работы с низколегированными сталями: Т-590, Т-620, ОЗН-6, АНП-13.

- Сварочные электроды для обработки нержавеющей стали: ЦН-6Л, ЦН-12М, УОНИ 13/НЖ-20Х13.

- Твердосплавные электроды для утолщения оборудования для работы с металлами: ОЗН-300М, ОЗН-400М.

Чтобы выполнить качественную наплавку, учитывают свойства и параметры материалов электрода и рабочей поверхности. Необходимо, чтобы химический состав стержней для наплавки был приближен к металлу обрабатываемой детали, иначе между двумя разными материалами возникнет напряжение.

Верхний слой электрода для ручной дуговой наплавки сталей состоит из устойчивых карбидов либо нитридов. Качество покрытия зависит от количества углерода и карбидообразующих частиц – хрома, молибдена, вольфрама, ванадия и железа. Данные химические элементы необходимы для создания прочных сплавов.

Для получения износостойкой наплавки на детали необходимо, чтобы происходило формирование карбидных соединений на поверхности металла с участием перечисленных химических элементов и углерода. В результате получается полуаустенитная матрица с равномерным распределением стойких карбидов по поверхности. Использование технологии наплавки покрытыми электродами улучшает качество сплава, увеличивает его износостойкость, твердость, устойчивость к воздействию высоких температур.

Таким образом, методика позволяет получить слой металла с повышенным сопротивлением к истиранию и при этом с пониженной ударной вязкостью.

Если распределить химические элементы, входящие в состав электродов, в порядке убывания износостойкости, получится такой список: карбид вольфрама, карбид молибдена, карбид хрома, многокомпонентные карбиды.

Маркировка электродов содержит в себе несколько важных параметров:

- вид компонента;

- название электрода в соответствии с ГОСТ;

- диаметр изделия, мм;

- характеристики наплавляемой поверхности (необязательно);

- индекс электрода и механические свойства наплавочного слоя;

- метод использования;

- номер ГОСТ, в соответствии с которым выпущен электрод.

Принципы выбора наплавочных электродов

Прежде чем начинать работы по наплавке металла, стоит правильно обозначить желаемый конечный результат: сварка и улучшение прочности изделия или изменение параметров начальной заготовки. В первом случае требуется обработка деталей машин и конструкций, которые испытывают высокую несущую нагрузку. Другой вариант подразумевает упрочнение инструментальной оснастки.

К характеристикам твердосплавных электродов для наплавки относятся высокое сопротивление к сжатию, пониженная пластичность и прочность на сдвиг. Применять материалы с такими параметрами нужно с учетом того, что при ударном тепловом воздействии на рабочую поверхность металла на нем не возникают сжимающие напряжения. Создание при наплавке твердых слоев, устойчивых к ударам, сохранит детали невредимыми при силовом воздействии.

Если необходимо выбрать эффективные электроды для наплавки металла, нужно отдавать предпочтение проводникам с наличием в составе быстрорежущих сталей, аустенитных марганцевых сталей, комбинированных сплавов системы «хром – кобальт – вольфрам», аустенитного железа с большим содержанием хрома, сплава никеля с хромом и бором. Такие компоненты обладают лучшими эксплуатационными качествами.

Типы электродов для наплавки

Для конструкций, используемых под влиянием разных факторов, применяют специфические марки электродов для наплавки. Для удобства их разделяют на шесть больших групп.

Читайте также: