Ржавеет ли инструментальная сталь

Обновлено: 15.05.2024

Железо и сталь подвержены коррозии. Чем больше углерода в стали, тем сильнее она способна корродировать. Поднять коррозионную стойкость стали, то есть сопротивляемость коррозии, можно тремя путями:

1-й путь. Коррозионная стойкость сталей определяется наличием легирующих элементов, способных делать сталь более благородной, то есть расположенных правее железа в ряду электрохимической активности металлов:

таких элементов оказывается совсем не много, а их вклад в повышение коррозионной стойкости не очень велик, поскольку ввести эти элементы в количествах, достаточных для скачка коррозионной стойкости, в состав стали оказывается невозможным или затруднительным. Наличие таких элементов, как Ni, Co, Mo, W, Cu в составе стали указывает на повышенную коррозионную стойкость, однако даже быстрорежущие стали, содержащие большое количество вольфрама и молибдена, не являются коррозионностойкими.

2-й путь. Легирующие элементы в стали, способные образовывать на поверхности стали прочную оксидную пленку. По иронии судьбы эти элементы стоят в ряду электрохимической активности левее железа, то есть более активные. Этими элементами могли бы быть титан, хром, алюминий, кремний, но только хром можно вводить в количествах, при которых сталь станет «нержавеющей», то есть покрытой сплошной пленкой оксида хрома. Оксид хрома чрезвычайно химически стоек и его пленка защищает сталь от воздействия агрессивной среды. Для того, чтобы пленка оксида была сплошной, свободного хрома в стали должно быть более 13%. Свободного – значит способного соединяться с кислородом воздуха и не связанного химически с другими атомами в стали. Максимальная коррозионная стойкость хромистых сталей достигается после закалки, поскольку именно закалка делает хром в стали свободным.

3-й путь. Снижение количества углерода. Поскольку наличие углерода повышает прочность и износостойкость, третий путь редко применяется в инструментальных сталях. Существует лишь несколько марок инструментальных сталей, в которых углерод заменен азотом.

Максимальной же коррозионной стойкостью обладают стали, коррозионная стойкость которых повышена тремя путями, чаще всего в этих сталях очень мало углерода, много хрома и никеля, также содержится некоторое количество титана или молибдена. Это так называемые в просторечье «пищевые нержавейки», применяемые в пищевой и химической промышленности. Однако присутствие никеля в больших количествах делает сталь неспособной принимать закалку. Стали типа 12Х18Н10Т, 12Х23Н18 применяют в ножеделии для изготовления фурнитуры ножей, например, винтов, темлячных трубок.

Стали для режущего лезвийного инструмента обладают меньшей коррозионной стойкостью, поскольку не содержат никеля в значительных количествах и содержат чаще всего много углерода.

По коррозионной стойкости стали, применяемые для изготовления режущего лезвийного инструмента могут быть условно разделены на несколько групп.

Группа-1:

Активно корродирующие или некоррозионностойкие стали. Это стали, не содержащие легирующих элементов (углеродистые), а также легированные и содержащие легирующие элементы в количестве до 20%, однако содержание хрома не превышает 6%. Такие стали требуют тщательного ухода при эксплуатации ножей, возможно консервации при хранении. Коррозия с образованием ржавчины идет на таких сталях в течении минут.

Следует заметить, что многие представители первой группы являются чемпионами по удержанию остроты режущей кромки.

Группа-2:

Условно коррозионностойкие стали, часто не образующие активно ржавчины, однако корродирующие с образованием патины (потемнения). Эти стали можно назвать сталями с повышенным сопротивлением коррозии. Чтобы коррозия проходила с образованием ржавчины, такие стали должны храниться в течении часов или десятков часов во влажной среде.

Это стали, содержащие легирующие элементы в количествах более 10%, причем содержание хрома, как важнейший показатель коррозионной стойкости, колеблется в интервале 6-12%. Ножи из таких сталей требуют протирки после использования.

Группа-3:

Коррозионностойкие стали, не образующие ржавчины, и почти не корродирующие во влажной атмосфере. Эти стали содержат хрома всегда не менее 13%, но и высокое содержание хрома не гарантирует сопротивления коррозии. Максимальное сопротивление коррозии у хромистых инструментальных сталей бывает в состоянии закалки с низким отпуском. Чтобы коррозия правильно термообработанных коррозионностойких сталей проходила с образованием ржавчины, они должны храниться в течении нескольких суток, а иногда и месяцев, во влажной среде в присутствии органических кислот, ферментов, солей, активных окислительных реактивов. Например, возможна точечная коррозия при хранении в сырых ножнах, ведь кожа может содержать как органические вещества, так и минеральные окислители, применяемые для дубления. Несмотря на то, что в просторечье эти стали именуют «нержавеющие стали», это не совсем так: не бывает абсолютно нержавеющих инструментальных сталей!

Термин «нержавеющая» обычно используется в маркетинговых целях. Инструмент из этой группы сталей чаще всего не требует особого ухода, однако из соображений сохранности и инструмента, и зачастую здоровья, не забывайте мыть и насухо протирать ножи после использования. Даже самые коррозионностойкие азотистые стали типа Cronidur-30 обладают скоростью коррозии в десятки раз меньшей, чем у ближайших соседей, но эта скорость коррозии не нулевая.

Ножевые Стали

Импортные ножевые стали:

1095/1080/1070/…/1050/…

Обычная углеродистая сталь, используемая для изготовления ножей. Страна изготовления — США. Низкая коррозионная стойкость. Число «10» в начале номера указывает на то, что эта сталь специально разработана для производства ножей. Последние две цифры в номере показывают количество углерода — соответственно чем его меньше — тем сталь мягче и хуже держит заточку. Стали из этой серии с низким содержанием углерода используются при изготовлении мечей, где требуется пластичность. Для ножей обычно берется 1095. Применяется при производстве ножей Ka-Bar и Cold Steel. Аналоги — наши У8, У10А.

12С27

Нержавеющая сталь, производится в Швеции. Содержание углерода — 0,6%. Простая и качественная сталь. Посторонние примеси отсутствуют. Аналог — 420НС.

15N20

Инструментальная сталь. Страна производства — Швеция. Используется при изготовлении дамасской стали.

154СМ

59-62 HRC. Высокотехнологичная нержавеющая подшипниковая сталь. Страна изготовления — США. Аналог ATS-34. Высокая жесткость. Одна из лучших сталей для ножей, достаточно дорогая. Используется в ножах «Spyderco» и «Benchmade».

1770 SS / 1778 SS / 1870 SS

SS – Sweden Standart. Серия хорошей шведской конструкционной стали.

3Cr13

Нержавеющая сталь, страна производства — Китай. Это модификация стали марки 440А, закаленная до 57 HRC. Используется при производстве ножей среднего ценового диапазона.

Также идет на изготовление топоров.

3G

Композитная порошковая сталь для ножей. Страна изготовления — Швеция. Содержание углерода — 1,4%. Показатели твердости, жесткости, ударной вязкости, износоустойчивости и антикоррозионной стойкости — на высшем уровне.

420

Содержание углерода 0,5%. Самая простая и дешевая ножевая сталь. Высокая стойкость к коррозии. Мягкая, плохо держит заточку, но затачивается без проблем. Область применения — дешевый Китай и различные кухонные ножи. Аналог — японская AUS-4.

Если на дешевом ноже имеется надпись типа «Stainless», «Inox», «Super-steel» и т. д. — то это скорее всего и есть 420-я сталь.

420J2

Японская нержавеющая сталь, дешевая, как правило используется в композиционных сплавах, проста в обработке. Слабая износостойкость. Используется в недорогих ножах, произведенных на бескрайних просторах Юго-восточной Азии. Что бы компенсировать мягкость 420-й стали приходится увеличивать толщину клинка.

420HC

Высокоуглеродистая ножевая сталь. Легка в обработке, антикоррозионная, средняя прочность, но хорошо держит режущую кромку. Достаточно низкая стоимость. Наибольшее применение нашла у фирмы «Buck», причем 420HC от «Buck» значительно превосходит 420HC других ножеделов. Это достигается проводимой криогенной обработкой. Аналог — шведская 12С27.

440А

56 HRC. Нержавеющая сталь. Содержание углерода — 0,75%. Хорошо сопротивляется коррозии. Качественный сплав, хорошо выдерживает нагрузки. Широко используется в ножах фирмы «SOG». Если на клинке стоит маркировка «440», либо «440 Series Stainless» — то это скорее всего 440А.

440В

58 HRC. Содержание углерода 0,9%. хорошо сопротивляется коррозии. Качественный сплав, хорошо выдерживает нагрузки. Аналог — японская AUS-8.Широко используется фирмой «Randell».

440С

60 HRC. Высокотехнологичная нержавеющая сталь, содержание углерода — 1,2%. хорошо держит РК. Одна из самых сбалансированных по своим свойствам ножевая сталь. Сталь 440С более дорогая, чем 440А и 440В. Аналог — японская AUS-10. Стоит отметить, что 440С у испанских ножей более мягкая, чем у остальных европейцев.

5160

Профессиональная высококачественная пружинящая сталь. Очень прочна, хорошо держит РК. Популярна в изготовлении ножей для тяжелых работ.

52100

Подшипниковая сталь. Низкая прочность и стойкость к коррозии. Но хорошо держит заточку. Аналог — ШХ15. Широко применяется для изготовления охотничьих ножей.

8Cr13MoV

56-58 HRC. Ножевая сталь с высоким содержанием углерода, хрома, ванадия и молибдена. Страна изготовления — Китай. Хорошо держит заточку и хорошо затачивается. Используется «Spyderco». Близка к японской AUS-8.

8Cr14MoV

То же самое, что и 8Cr13MoV, но за счет повышенного содержания хрома более антикоррозионная. Многие китайсвкие реплики изготавливаются из этой стали.

9Cr14MoV

За счет большего содержания углерода чуть тверже, чем 8Cr13MoV. Широко используется на китайских репликах. Режет для ножей этой ценовой категории хорошо и легка в заточке.

А-2

60-62 HRC. Американская углеродистая самозакаливающаяся инструментальная сталь. Высокая прочность и способность держать заточку. Используется Крисом Ривом (Chris Reeve) в боевых ножах.

ATS-55

В отличии от ATS-34 не содержит молибден, соответственно более дешевая. Встречается у Spyderco.

AUS-4

54 HRC. Редкая нержавеющая дешевая сталь из-за низкого содержания углерода. Страна изготовления — Япония. Быстро теряет заточку, но легко затачивается. Аналог — 420-я сталь.

AUS-6

56 HRC. Нержавеющая сталь. Страна изготовления — Япония. Аналог 440А. Используется фирмой «Al Mar».

AUS-8

58 HRC. Нержавеющая ножевая сталь. Страна изготовления — Япония. Аналог 440В. Широко применяется благодаря хорошей износоустойчивости. Используется фирмой «Cold Steel».

AUS-10

60 HRC. Нержавеющая ножевая сталь. Страна изготовления — Япония. Аналог американской 440С, но из-за меньшего содержания хрома менее коррозионностойкая. Хорошая износоустойчивость.

Beta-ti Alloy

Титановый сплав. Водолазные и кухонные ножи.

BG-42

60-64 HRC. Японская нержавеющая сталь для ножей. Высокая жесткость, хорошо держит РК. Эту сталь в своих ножах «Sebenza» использует Крис Ривз (Chris Reeves).

Blue Paper Super

Легированная сталь. Производится в Японии. Идет на изготовление профессиональных поварских ножей.

Carbon V

Марка стали, владельцем которой является Cold Steel. По свойствам это ножевая сталь схожа с О-1 и 1095.

CowryX (RT-6)

63-67 HRC. Аморфный металлический коррозионностойкий сплав. Страна изготовления — Япония.

CowryY (CP-4)

61-64 HRC. Аморфный металлический коррозионностойкий сплав. Страна изготовления — Япония.

CPM 440V

Хорошая нержавеющая сталь для ножа. Хорошо держит РК, затачивается с трудом. Эту сталь использует Sean McWilliams/

D-2

60-62 HRC. Инструментальная ножевая сталь, которую также называют «полунержавейкой». Более коррозионностойкая, чем углеродистые стали, но до свойств «нержавейки» не дотягивает. Высокая прочность, хорошо держит заточку. Аналог — наша Х12МФ. Страна изготовления — Япония. Применяется в ножаж Bob Dozier, Benchmade. Оптимальна для универсального ножа. Не поддается окончательной полировке.

Хорошие ножи из D2 выпускает SteelClaw.

DAMASTEEL

Сталь, полученная методом порошковой металлургии. Не является сплавом.

ELMAX

Инструментальная сталь. Широко используется скандинавскими кузнецами.

GIN-1 (G-2)

Хорошая нержавеющая сталь для ножа. Достаточно редка. Используется в ножах«Spyderco».

Н-1

58 HRC. Нержавеющая сталь для ножа. Отличная коррозионная стойкость, хорошие режущие свойства, отлично держит заточку. Сложна в обработке. Используется обычно в ножах «Spyderco».

INFI

Эксклюзивная сталь для ножа, используется только фирмой «Busse».

Inox

54-57 HRC. Высокопрочная нержавеющая сталь для ножей. Повышенная коррозионная стойкость. Широко применяется фирмой «Opinel».

КК

Легированная сталь, Япония, Hitachi. Используется в производстве поварских ножей и бритв.

L-6

Сталь для ленточных пил. Высокая прочность, хорошо держит РК.

LAK41, LAK42

Ножевая сталь, используемая в производстве дешевых кухонных ножей.

М-2

61-66 HRC. Быстрорежущая инструментальная сталь, используемая в производстве ножей. Идеально держит заточку. Низкая коррозионная стойкость и чувствительность к ударным нагрузкам. Применяется для производства фрез и сверл. Используется компанией «Benchmade».

Marss 500

Нержавеющая сталь. Широко применяется на шведских ножах.

О-1

60-64 HRC. Хорошая углеродистая сталь масляной закалки для изготовления клинков. Несмотря на невысокую стоимость отличается хорошей прочностью. Применяется фирмой «Randall Made Knives». Легка в ковке. Быстро ржавеет.

Rostfrei

Нержавеющая сталь, Германия.

Sandvik 12C27

Шведская мартенситная, нержавеющая, хромистая сталь. Эластичная и гибкая сталь и в тоже время износостойкая. Хорошо затачивается даже в походных условиях "на коленке". Достаточно чистая по посторонним примесям. Широко используется при производстве ножей Helle.

S-Star

Недорогая нержавеющая сталь, идет на изготовление кухонных ножей.

Silver 1,3,5

Марка нержавеющей японской стали. Используется при изготовлении кухонных ножей и ножниц.

SRK-8

Инструментальная японская сталь. Как правило используется для изготовления сельскохозяйственных инструментов.

Stellite 6K

42-46 HRC

T508, Т113

Французские стали.

Vascower

Очень редкая сталь ввиду сложности обработки. Превосходная износостойкость

VG-10

59-61 HRC. Японская ножевая сталь. Заточку держит средне. Высокая коррозионная стойкость. Хорошо обрабатывается. Как правило идет на изготовление поварских ножей.

W1 W2

Углеродистая сталь, идет на изготовление напильников

ZDP-189

Порошковая ножевая сталь высшего качества. Страна изготовления — Япония, Hitachi. Аналогов у этой стали пока нет. Применяется в ножах premium-класса. Высокая стоимость. Очень сложна в заточке. Идеальна для ножей, которые предназначены исключительно для своей главной функции — для реза.

Отечественные стали для ножей:

100Х13М

Хромомолибденовая сталь. Применяется при изготовлении медицинского инструмента.

30ХГСА

Другое название — "хромансиль". Высококачественная среднелегированная сталь. Создана советскими учеными в 40-х годах 20-го века для нужд авиации. Выдерживает высокую знакопеременную нагрузку. Превосходная ударная вязкость. Достаточно легка в термообработке. Идеальна для метательных ножей топоров.

40Х13

65Х13

95Х18

110Х18

Отечественные аналоги сталей 420 и 440. Наиболее широкое применение при изготовлении клинков — 95Х18. Достаточно прочная и гибкая, хорошо поддается и держит заточку. Коррозионносттойкая.

40Х13 — 53 HRC,

95Х18 — 57-60 HRC

65Х13 — хирургическая (медицинская) сталь. Из нее также выпускает ножи наш «Кизляр».

65Г

Конструкционная рессорно-пружинная сталь. Быстро ржавеет, плохо держит РК. Но превосходная ударная вязкость. Идеальна для ножей, предназначенных для рубки.

Р6М5

Быстрорежущая сталь. Применяется для изготовления полотен механических пил. Хорошо держит заточку, но хрупка. Низкая коррозионная стойкость.

У7-У16

Отечественная инструментальная сталь, используемая в изготовлении ножей. У7-У9 — стали повышенной вязкости, ножами из этих сталей можно спокойно рубить. У10-У13 — стали повышенной твердости, боятся ударных нагрузок. Все эти стали хорошо держат заточку. Коррозионно не устойчивы, коррозия проникает в глубь клинка.

Х12МФ

Легированная инструментальная штамповая сталь, используемая при изготовлении ножей. Хорошая коррозионная стойкость при тщательной полировке клинка. Отлично держит заточку. Стойкость к ударным нагрузкам — средняя.

ХВ5

65-67 HRC. «Алмазная сталь». Самая высокая твердость среди инструментальных сталей.ХВ5 (хромовольфрамовая сталь) относится к инструментальным легированным сталям, в промышленности из нее изготавливают режущий инструмент для обработки металлов повышенной твердости.

Алмазную сталь можно закалить до значений 68 HRC, но при такой твердости клинка возникнут некоторые проблемы с дальнейшей его заточкой, а также надо соблюсти баланс между твердостью и хрупкостью, поэтому клинки ножей из алмазки желательно термичить до 61-63 HRC.

Химический состав стали ХВ5 (%):

C (Углерод) — 1,25-1,45

Si (Кремний) — 0,15-0,35

Mn (Марганец) — 0,15-0,40

P (Фосфор) — ≤0,03

S (Сера) — ≤0,03

Cr (Хром) — 0,4-0,7

Mo (Молибден) — ≤0,5

Ni (Никель) — ≤0,35

V (Ванадий) — 0,15-0,30

Ti (Титан) — ≤0,03

Cu (Медь) — ≤0,03

W (Вольфрам) — 3,5-4,3

Fe (Железо) — основа

Алмазная сталь имеет красивую характерную фактуру и рисунок — на клинке видны светлые вкрапления — это карбиды вольфрама Fe3W3C (Fe2W2C).

Вопреки расхожему мнению, алмазная сталь не является коррозионностойкой, поэтому клинок после использования рекомендуется насухо протирать.

Конструкционная подшипниковая сталь, применяемая в изготовлении ножей. Хорошо держит заточку. Коррозионно не устойчива, ржавеет поверхностно. Аналог — 52100.

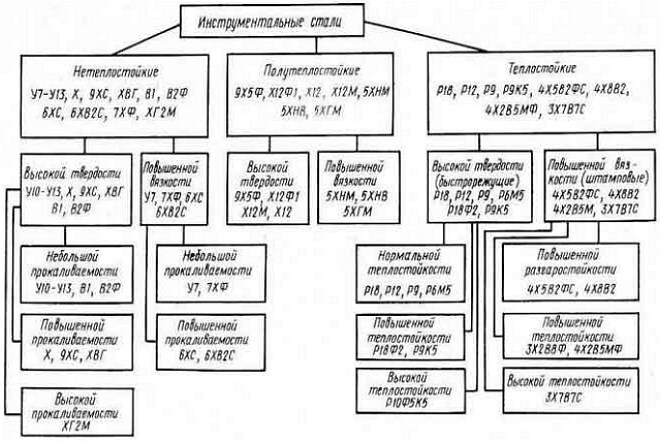

Инструментальные стали

Инструментальные стали используются в производственной, медицинской сферах для изготовления точных, высокопрочных инструментов с твердой режущей кромкой и высокими показателями износоустойчивости. Это наиболее сложные по составу и обработке сплавы.

Существует много видов инструментальной стали. Классифицируются они в зависимости от процентного содержания углерода и легирующих добавок. О том, где применяются такие сплавы, как маркируются, какими свойствами обладают, вы узнаете из нашего материала.

Назначение инструментальных сталей

Какая сталь инструментальная? Это металл, который содержит в составе углерод от 0,7 % и выше. Между собой инструментальные стали отличаются по содержанию вторичного карбида и по структуре делятся на доэвтектоидные, ледебуритные, заэвтектоидные. В доэвтектоидном сплаве нет вторичного карбида. В остальных структурах карбиды содержатся и формируются при эвтектоидных разновидностях или образуются при распаде мартенсита.

В современном производстве инструментальные стали в основном применяются для производства следующей продукции:

- штамповочные детали, которые изготавливают горячим или холодным деформированием;

- высокоточные изделия;

- металлорежущие инструменты;

- устройства для измерения;

- формы, для литья под давлением.

Марка инструментальной стали

Область применения

Изделия для работы под давлением 1 400–1 600 МПа. Износостойкие ролики профилировочного станка, эталонные зубчатые колеса, плашки резьбонакатные, кузнечные штампы, матрицы дыропрошивные сложные, пресс-штемпели вырубные и просечные, матрицы и пресс-штемпели холодного воздействия под давлением. Сталь этой марки не используют для сварных металлоконструкций

Ответственные детали с улучшенной износоустойчивостью, усталостной прочностью, находящиеся в напряженном состоянии в зоне контакта. К ним можно отнести сверла, развертки, метчики, лерки, гребенки, инструменты для фрезерования, штемпели машинные, клейма для холодных работ. Сталь этой марки не используют для сварных металлоконструкций

Молотовые штампы мелкие, крупные молотовые или прессовые вставки при горячей деформации конструкционной стали и цветных сплавов в крупном производстве, формующая оснастка для литья под давлением различных сплавов

Приспособления для горячей деформации на кривошипных штамповочных прессах, которые подвергаются в ходе работы высокоинтенсивному охлаждению (в основном для небольшого инструмента), формующая оснастка для литья под давлением медного сплава, ножи для горячей резки металла

Р6М5, Р6М5К5, Р6М5Ф3, Р6М5К8, Р18, Р7М2Ф6, Р12МФ5, Р9М4К8, Р10М4К14, Р12М3К5Ф2, Р12М3К8Ф2, Р12М3К10Ф2, Р12М3К10Ф2

Сверла, развертки, метчики, фрезы дисковые, червячные и концевые, инструменты для зенкерования и протягивания, шеверы

Общие характеристики инструментальной стали

Существуют общие критерии для всех марок стали. Но к отдельным видам инструментальной стали (в зависимости от способов использования) предъявляются еще и характерные требования.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Отличия инструментальной стали от конструкционной:

- Твердость инструментальной стали 60–65 единиц по шкале Роквелла.

- Добавочная прочность, когда непостоянное сопротивление на разрыв выше 900 МПа.

- Сопротивляемость абразивному износу.

- Увеличенная прокаливаемость – способность инструментальной стали при закалке приобретать мартенситную структуру.

- Красностойкость – способность стали сохранять при красном калении повышенную прочность и износостойкость.

Сплавы, которые используются в условиях холодного деформирования, различаются границей текучести и упругости, иметь гладкий рабочий слой и не изменяться в размерах и формах. А сплавы, которые применяются в условиях горячего деформирования, имеют повышенную теплопроводность, стойкость к термической обработке после закалки и устойчивость к изменениям температуры. Стали, которые используют при производстве режущих инструментов, должны отвечать особым требованиям.

Типы инструментальных сталей по ГОСТу

Согласно ГОСТам, предусмотрена следующая классификация инструментальных сталей:

- Углеродистые инструментальные стали (ГОСТ 1435-99) с маркировкой У10, У12 и т. д. Цифрой указывается количество углерода в сплаве. Размерность берут в сотых долях процента. Если сталь имеет меньшее число отрицательных включений, а именно серы или фосфора, которые ухудшают механические свойства стали, то такой сплав принято обозначать добавлением литеры «А» (У12А и т. п.).

- Легированные инструментальные стали (ГОСТ 5950-2000). Обозначаются Х, 5ХВГ, 9ХС и т. п. Первая цифра в маркировке обозначает сотую долю процента карбидов в сплаве. Если цифры нет, то процент карбида составляет 1 %. Литеры указывают на наличие в сплаве легирующих веществ.

- Быстрорежущие инструментальные стали (ГОСТ 19265-73) обозначают буквой «Р». Цифра в маркировке показывает примерное количество вольфрама. Если в сплаве присутствуют кобальт или ванадий, то в маркировке пишут литеры «К» и «Ф». Хром в данной стали содержится в количестве 3-4 %, поэтому в маркировке его не показывают.

- Штампованные инструментальные стали (ГОСТ 1265-74) обозначают так же, как и легированные. Бывают холодного и горячего деформирования.

- Горячая твердость. Инструменты для резания изготавливают из быстрорежущей стали, которая способна сохранять твердость даже при температуре +600 °С. Это обусловлено тем, что в рабочем состоянии режущий инструмент интенсивно отдает тепло, часть (бывает до 80 %) которого идет на его разогрев. Это провоцирует отпуск материала и значительное снижение его твердости. Но стоит обратить внимание, что при температуре резания менее +200 °С твердость углеродистой стали будет выше, тем твердость быстрорежущей инструментальной стали при аналогичной обработке.

- Красностойкость. Все марки инструментальной режущей стали имеют повышенный показатель красностойкости – коэффициент, определяющий промежуток времени, за который сталь способна выдержать большую температуру и сохранить при этом свои рабочие свойства.

- Сопротивление разрушению. Быстрорежущая сталь более прочная, что позволяет сделать инструмент с большой глубиной и подачей резки.

- сталь марок Р6М5Ф2К8, Р10М4Ф3К10 и др. – содержание кобальта до 10 %, вольфрама до 22 %;

- сталь марок Р9К5, Р10Ф5К5, Р18Ф2К5 – содержание кобальта до 5 %, вольфрама до 18 %;

- сталь марок Р65М, Р12, Р18, Р9 – содержание вольфрама до 16 %, кобальта не содержит.

- молибденовые режущие сплавы – марки Р9М4, Р6М5, Р6М3;

- кобальтовые режущие сплавы – марки Р9К10, Р9К5;

- ванадиевые режущие сплавы – марки Р18Ф2, Р14Ф4, Р12Ф3, Р9Ф5;

- комбинированные быстрорежущие сплавы с легирующими добавками – марки Р18Ф2К5, Р12Ф2М3К8, Р12Ф4К5, Р6М5К5.

- Быстрорежущая сталь с нормальной теплоустойчивостью. Содержит вольфрам – Р9, Р12, Р18. Их современные отечественные аналоги – Р6М5 (зарубежный – HSS) и Р6М3.

- Быстрорежущая сталь с повышенной теплоустойчивостью. Содержание молибдена – 2 %, вольфрама – 2–4 %, ванадия – 6–8 %. Либо сплав, который содержит молибден – 2 %, вольфрам – 9–10 %, ванадий – 4-5 %. Также сюда относятся сплавы с легирующими добавками (кобальт – 5 %, ванадий – 3,5-4 %, вольфрам ≤ 12 % или кобальт – 6–8 %, ванадий – 1,5-2 %, вольфрам ≤ 10 %). Марки этой стали – Р6М5К5, Р6М5К8, Р9К5 и зарубежный аналог – HSS Co.

- Быстрорежущая сталь с высокой теплоустойчивостью, содержащая кобальт ≥ 12 %, вольфрам ≤ 18 % и ванадий ≤ 3,5 %. В отдельных марках сплава увеличивают процент молибдена, а содержание вольфрама уменьшают до ≤ 14 %.

- цветные металлы;

- чугун;

- нержавеющую сталь.

- Высокие прочностные характеристики. Устойчивость к ударному и вибрационному воздействию.

- Износостойкость. Длительный срок службы изготавливаемой продукции.

- Значительная твердость. Сохранение геометрии изделий на протяжении всего периода эксплуатации.

- Хорошая обрабатываемость. Возможность изготовления широкого спектра продуктов на основе инструментальных сплавов.

- Устойчивость к нагреву. Беспроблемная эксплуатация в сложных температурных режимах.

- Хорошая шлифуемость.

- Минимальная склонность к привариванию и прилипанию под действием высоких температур.

- Восприимчивость к процессам термической обработки, в частности прокаливанию.

- Высокие показатели пластичности в прогретом состоянии.

- Противостояние обезуглероживанию.

- Стойкость к структурной деформации и образованию трещин.

- От 0,4 до 0,7 %. Материал с умеренной твердостью и высоким уровнем вязкости.

- От 0,7 до 1,5%. Сталь с повышенной твердостью и износостойкостью.

- У8А. На базе материала производится продукция, не подвергающаяся нагреву: стамески, полотна ножовок, топоры и сверла по дереву. Возможен выпуск кусачек и щипцов.

- 9ХС. Оптимальный материал для производства сверл, метчиков и цилиндрических разверток. Сплав прекрасно переносит высокие температуры, сохраняет структурную целостность при интенсивной эксплуатации инструмента. При избыточном нагреве происходит утрата твердости, поэтому в отдельных случаях используются охлаждающие жидкости.

- 4Х5МФС. Металлопрокат, востребованный при изготовлении ручного режущего инструмента. Также на его основе выпускаются пресс-формы, вставки и штампы.

- Х12МФ. Сплав для производства столовых и охотничьих ножей. Возможно изготовление подшипников, а также компонентов для калибровки штампов.

- доэвтектоидного;

- эвтектоидного;

- заэвтектоидного характера (разница между ними связана с соотношением феррита и перлита).

- 2590-88 – для горячекатаного круглого металла;

- 2591-88 – для горячего проката квадратной формы;

- 4405-75 – для кованых полос;

- 1435-74 – при выпуске углеродистого металла;

- 5950-2000 – при производстве инструментальной легированной стали, в том числе предназначенной для штампов.

- сверла;

- метчики;

- плашки;

- фрезы;

- клейма, наносимые холодным способом.

- приличной износостойкостью;

- отменной усталостной прочностью на изгиб, при вращении и контактной нагрузке;

- упругостью.

- обработки отверстий;

- получения внешней резьбы;

- получения внутренней резьбы.

- проката различного сечения;

- полос всевозможной геометрической формы;

- обычных и калибруемых прутков;

- профиля, изготавливаемого согласно техническим условиям 14-11-245-88.

- настольные тиски;

- бандажи;

- круглогубцы и плоскогубцы;

- пассатижи.

- станочных кулачков;

- шпинделей;

- цилиндров;

- валов промышленного оборудования;

- шестеренок;

- труб бесшовного исполнения.

- линейки;

- скобы;

- штангенциркули (но в этом случае предпочтительны уже сплавы категорий Х и ХГ).

- скорости нагрева и оперативной передаче тепла;

- отводе избыточного тепла;

- экономичности работы;

- легкости температурной регулировки;

- приличной защите от вредного действия засорений.

- заблаговременно обезжирить поверхность путем использования трихлорэтилена либо четыреххлористого углерода (внимание, оба вещества опасны!);

- очищать изделие ультразвуком с помощью пищевой соды и фосфорнокислого натрия;

- отмывать заготовку сначала в питьевой, а затем в дистиллированной воде;

- промывать изделие в смеси спирта и ацетона.

- проще поддерживать стабильные свойства деталей в масштабах партии;

- исключается удаление углерода и легирующих веществ;

- сокращаются деформации;

- предотвращается угроза отравления и заражения внешней среды;

- лучше контролируется технологический процесс;

- эффективнее отслеживание каждого параметра.

Характеристики высоколегированной инструментальной стали

Для получения высоколегированной инструментальной стали берут за основу высокоуглеродистую быстрорежущую сталь с наличием углерода 0,7–1,4 % с большим содержанием карбидов хрома, вольфрама, молибдена и ванадия.

Это существенно увеличивает термостойкость сплава (до +670 °С), износостойкость и прочность изделий. Также эти свойства повышают практически в четыре раза скорость шлифования данного соединения по сравнению с другими сплавами из этой же группы (УС или НЛИС).

Основные свойства быстрорежущей инструментальной высококачественной стали:

Впервые быстрорежущая сталь («rapid steel», где «rapid» – это скорость) была создана в Британии.

Именно поэтому маркировка этой стали начинается с буквы «Р», а далее уже указывается цифра – процент содержания в ней вольфрама.

После указывают литеры «Ф», «М» и «К», показывающие долю в сплаве ванадия, молибдена и кобальта.

Быстрорежущую сталь принято делить на три группы в зависимости от наличия в ней отдельных элементов. Маркировка данного сплава указывает, к какому типу можно его отнести:

Наличие вольфрама в сплаве влияет на режущие показатели быстрорежущей стали.

Важно понимать, что повышенное содержание вольфрама, кобальта и ванадия приводят к карбидной неоднородности сплава, что способствует раскрашиванию краев режущего инструмента при эксплуатации. Если сталь содержит молибден, то весь срез будет иметь стабильные значения твердости.

Марки высоколегированной инструментальной стали

В обобщенный перечень высоколегированных инструментальных сталей и сплавов, которые последовательно появлялись в промышленности, входят Р9 и Р18 – самые первые марки легированной инструментальной стали. В состав сплава Р9 входит 0,8 % углерода, 4 % хрома, 9 % вольфрама, 2 % ванадия. Сплав Р18 содержит 0,8 % углерода, 4 % хрома, 18 % вольфрама, 1 % ванадия. Имеют повышенную теплоустойчивость.

Сталь Р18 отличается от Р9 увеличенной в два раза износостойкостью, т. к. содержит ориентировочно в 3 раза больше свободных карбидов. Также Р18 качественнее обрабатывается и меньше «прижигается». На основании этого сталь марки Р18 считается эталонной по отношению к другим маркам стали данной группы.

Чтобы улучшить режущие показатели инструментов для резания и уменьшить содержание дорогого вольфрама, российские ученые создали:

Эти и остальные марки (их больше 40) данной стали можно разделить на три группы в зависимости от производительности и теплоустойчивости – нормальная, повышенная и высокая:

Рекомендуем статьи

Режущие инструменты для станочного оборудования производят из качественной режущей инструментальной стали.

Чтобы обоснованно выбрать марку инструментальной стали для определенных условий работы, специалисты металлообрабатывающих производств должны знать марки сплавов, их особенности и характеристики, ориентироваться в свойствах легирующих добавок и отличать быстрорежущую сталь от инструментальной нержавеющей стали, а также делать выбор, основываясь на технологических и эксплуатационных показателях, зависимых от легирующих добавок, которые входят в состав режущих инструментальных сталей.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Инструментальные стали представлены группой сплавов повышенной прочности с содержанием углерода от 0,7%. Материал получил широкое распространение в промышленности, востребован при изготовлении штампов, измерительных приборов и режущего инструмента.

Рис. 1 Типовой прокат

Структура материала

В категорию углеродистых инструментальных сталей входят материалы с тремя типами структур.

Продукция изготавливается по ГОСТ 1435-74 и ГОСТ 5950-63. Стандарты регламентируют параметры маркировки, эксплуатационные свойства и химический состав сплавов.

Рис. 2 Классификация инструментальных материалов

Отличительные особенности продукции

Инструментальные стали обладают множеством свойств.

Отдельные марки инструментальной стали ориентированы на работу в условиях холодной деформации. Продукция из данного проката обладает гладкой поверхностью, имеет высокую упругость и предел текучести.

Свойства инструментальных сталей, предназначенных для работы в условиях горячей деформации: быстрый отвод тепла, устойчивость к отпуску и возможность сохранения структуры при нестабильном температурном режиме.

Рис. 3 Металлорежущий инструмент на основе инструментальной стали

Разновидности инструментальных сталей

Инструментальные стали по ГОСТ делятся на 5 групп.

Вязкие и теплостойкие

Легированные инструментальные стали с низким и средним содержанием углерода. Продукция легирована молибденом, вольфрамом и хромом.

Нетеплостойкие, высокотвердые и вязкие

Материалы с малым содержанием углерода и легирующих элементов. Показатели прокаливаемости находятся на низком уровне.

Высокотвердые, теплостойкие и износостойкие

Легированные инструментальные стали быстрорежущего типа. Материал содержит свыше 3% углерода, характеризуется ледебуритной структурой.

Износостойкие, высокотвердые и средней теплостойкости

Сплавы, легированные хромовыми присадками. Процентное содержание углерода составляет от 2 до 3%, хрома – до 12%.

Высокотвердые и нетеплостойкие

Нелегированные инструментальные стали. Обеспечить высокую твердость материала позволяет добавление значительного количества углерода.

Рис. 4 Классификация инструментальных сталей

Дополнительные элементы в составе инструментальных сталей

Стандарт накладывает жесткие ограничения на количество дополнительных элементов в составе материала. Превышение пороговых значений недопустимо. В таком случае сталь не будет являться инструментальной, не сможет получить марку.

Таблица 1 Дополнительные элементы в составе стали

Параметры твердости

Важным показателем для инструментальных сталей является твердость. Она определяет эксплуатационные качества продукта, получаемого на основе материала. Сплавы с высокой твердостью нежелательно задействовать при изготовлении ударного инструмента – это приведет к появлению трещин и быстрому износу изделия.

Прямое влияние на уровень твердости оказывает углерод. Процент его содержания определяет, к какой из групп относится сплав.

В действующем стандарте присутствует таблица, отображающая уровень твердости стали в соответствии с маркой.

Таблица 2 Дополнительные элементы в составе стали

Прокаливаемость материала

Сортамент предполагает наличие сталей 3 групп прокаливаемости.

Для каждой категории предусмотрен собственный диаметр прокаливания: в первом случае – от 80 до 100 мм, во втором – от 50 до 80 мм, в третьем – от 10 до 25 мм.

Зернистость стали

Зернистость стали определяется в баллах. Параметр оказывает прямое влияние на ударную вязкость, предел усталости и прочие характеристики продукта. С учетом зернистости определяются режимы термической обработки заготовок.

Наименьший размер зерен составляет 1,0 мкм.

Маркировка стали

В маркировке инструментальной стали участвуют цифровые и буквенные обозначения. Присутствие в начале буквы «У» информирует о высоком содержании углерода. Такие сплавы относятся к углеродистым, имеют маркировку У7, У8, У8Г и т.д. Идущие следом цифры отображают содержание углерода в сотых долях процента.

Таблица 3 Химсостав согласно марке

Буквы, присутствующие после обозначения, информируют о наличии дополнительных элементов. Например, сталь У8Г отличается повышенным содержанием марганца.

Некоторые марки инструментальных сталей имеют обозначение формата 9ХС или 9Х. Цифра соответствует процентному содержанию углерода, буквы – используемым легирующим элементам. В случае с 9ХС это хром и кремний.

Термообработка материала

Продукция из инструментальной стали подвергается закалке и отпуску. Процедуры позволяют получить требуемый размер зерна, придать изделиям необходимые свойства. Действия выполняются в соответствии с технологической картой. Документ разрабатывается отдельно для каждого типа заготовок, содержит подробную инструкцию по выполнению работ.

Рис. 5 Термическая обработка инструментальной стали

Для механической обработки инструментальной стали подойдет металлорежущий инструмент из сплава ВК8. Он обеспечит быструю подготовку отверстий и линейных пропилов, позволит избавиться от дефектов литья.

Продукция из инструментальной стали

Каждая марка стали предназначена для изготовления определенных инструментов. Ниже представлены сплавы, получившие наибольшее распространение в промышленности.

В отдельных случаях используется сталь ХВГ. Она является универсальным решением для производства режущего и измерительного инструмента.

Приобрести качественную продукцию на основе инструментальной стали предлагает магазин «РИНКОМ». Мы реализуем сертифицированные изделия отечественного и зарубежного производства. В продаже сверла, метчики, плашки, фрезы, развертки и многое другое. Для ознакомления с полным перечнем инструмента воспользуйтесь каталогом или свяжитесь с консультантами магазина по телефону.

Инструментальные стали – особая категория сплавов, используемых при изготовлении штампов, деталей машин, режущих и измерительных инструментов. Продукция отличается повышенными прочностными характеристиками, устойчивостью к динамическому и термическому воздействию.

Легированные стали – это особая категория сплавов, усиленных легирующими добавками. Последние повышают эксплуатационные свойства материала, обеспечивая устойчивость к коррозии, нагреву, ударному и абразивному воздействию. Возможно придание прочих качеств, востребованных при эксплуатации конечного продукта.

Хвостовик – это не рабочая часть инструмента, обеспечивающая его фиксацию в патроне. Элемент является неотъемлемой частью сверл, фрез, разверток, зенковок и прочих изделий.

Токарный станок – это стационарное оборудование для обработки деталей резанием и точением. Техника востребована при производстве валов, втулок, переходников и прочей продукции. С ее помощью изготавливаются изделия бытового, хозяйственного и производственного назначения.

Сталь – сплав железа с углеродом, используемый в промышленности и строительстве. Нередко материал усиливается присадками, увеличивающими прочность, коррозионную стойкость, ударную вязкость и прочие параметры. Такие стали называют легированными.

Какими бывают инструментальные стали и как их обрабатывают?

Потребителям металлургической продукции очень важно разобраться, что это такое — инструментальная сталь, каковы виды углеродистых сталей и их свойства. Надо четко выяснить, для каких инструментов ее применяют. Также внимания заслуживает прочее применение и нормы ГОСТ, типовое обозначение.

Что это такое?

В далеком прошлом один и тот же металл шел на самые разные нужды. Но постепенно обнаружилось, что правильнее делать его со специфическими свойствами для каждой конкретной сферы. И в ходе промышленной революции очень актуальным продуктом как раз стала инструментальная сталь. Ее название говорит само за себя — из таких сплавов делают преимущественно рабочие инструменты и их функциональные части. Все эти сплавы относятся к углеродистым сталям.

Соответствующая классификация означает, что они могут содержать в своем составе как минимум 0,7% углерода. Вступая в реакцию с железом, он образует прочные и стойкие соединения — карбиды. Потому выносливость металла резко повышается по сравнению с малоуглеродистыми сплавами и тем более с чистым железом. Но высокая твердость и прочность достигаются не просто так, не за счет одних только добавок. Они могут быть выработаны только после окончательной термической обработки по специальной технологии.

На конечные свойства и характеристики металлургического продукта влияет также то, подвергают ли его легированию или нет. Такой материал стоит сравнительно недорого. На основе инструментальной стали могут делать как ручной, так и механизированный инструмент различных типов.

Во многих странах действуют свои специфические стандарты на этот продукт. Также могут отличаться категории готового продукта.

Методы производства

Еще каких-нибудь 60 лет назад основным способом получения инструментального сплава была плавка в мартеновской печи. Но этот способ, появившийся в разгар промышленной революции, сейчас встречается все реже и реже. Основную роль в XXI веке играет использование кислородных конвертеров. В конвертер заливают расплавленный чугун и продувают его потоком кислорода. Такая методика позволяет получить готовый продукт гораздо быстрее, чем даже самые совершенные мартеновские печи.

Некоторые предприятия используют также электрическую плавку или бессемеровские конвертеры. Последний вариант оборудования отличается довольно высокой производительностью. Но все дело портит невозможность окончательно удалить все примеси неметаллических элементов. Даже лучшая бессемеровская сталь содержит относительно много серы и фосфора. При использовании кислородного конвертера их концентрация окажется заметно ниже; самый же добротный продукт делают при помощи дуговых печей.

По качеству

Самые совершенные или, как принято говорить, улучшенного качества — инструментальные стали. Они могут содержать максимум 0,03% фосфора и серы. Если заказывают качественные сплавы, то в них не допускается присутствие более чем 0,035% фосфора и 0,4% серы.

Применять для производства инструментов любую сталь, кроме качественной и высококачественной, не допускается. Материал с обычными характеристиками подойдет для деталей машин и для листового проката, для проволоки и метизов, но не для функциональных инструментов.

По содержанию углерода

Сплавы классифицируют по признакам и иного рода. Так, очень важная классификация связана с концентрацией углерода. Малоуглеродистым признают металл, в который входит 1/4 процента C. Среднеуглеродистая сталь содержит уже ровно 0,6% карбонового компонента. При большем содержании углерода говорят про высокоуглеродистый состав.

Важно и то, в какой форме представлено железо. По этому параметру выделяют сплавы:

В промышленности часто востребована штамповая разновидность инструментальной стали. Ее получают методом холодной либо горячей деформации. В зависимости от этого могут применяться разные сплавы. Это определяет вязкость и прочность, сопротивляемость износу; наиболее высока механическая стойкость при добавлении хрома. Чаще всего инструментальная сталь является нетеплостойкой, зато отличается хорошей твердостью и отличным уровнем прокаливаемости.

Маркировка

Конкретное обозначение инструментальных сталей определяется тем, насколько они легированы. Углеродистый металл начинают обозначать с буквы «У». После этого ставят одну или две цифры, показывающие десятые доли процента углерода. Самый качественный металл в конце обозначается буквой «А».

Легированный сплав обозначают сначала одной цифрой, которая показывает количество углерода (опять же в десятых долях процента). При концентрации его от 1% и более такое обозначение пропускают. Индексы присутствия легирующих компонентов и их количества создаются так же, как и для других сплавов.

Быстрорежущий металл маркируют прежде всего буквой «Р». После нее идет указание количества вольфрама, который оказывается главной легирующей добавкой. Любой быстрорежущий сплав содержит 4% хрома; его концентрация, как и количество углерода, не маркируется.

Для изготовления инструментальной стали может применяться различный ГОСТ:

Марки и их применение

Существует большое количество видов стали, которые применяют для инструментов. Например, сплав 9ХС отличается превосходным уровнем легирования. Заменить такой металл можно при помощи ХВГ или ХВСГ. Основная область использования:

Из 9ХС делают еще и ответственные части различных машин и аппаратов. Такое применение сплава обусловлено:

Инструменты из стали Р18 предназначены прежде всего для:

Допускается также обработка цветного металла — при условии, что он отвечает основному прочностному критерию.

Сплав Р18 может сохранить свои ценные практические свойства при температурах до 600 градусов. Его поставляют в формате:

Сталь марки 45 (обозначаемая как Ст45) применяется только в некоторых ручных инструментах. Речь идет прежде всего про:

В основном же ее отпускают на изготовление:

Инструментальные углеродистые стали используются для изготовления режущего инструмента различных типов. Наибольший габарит этих приспособлений, однако, составит 1,3 см. Подобное ограничение связано со слабой прокаливаемостью металла. Исключения составляют те изделия, у которых главная часть режущей кромки сосредоточена на поверхности. Получить зенковку, фрезу или ножовку довольно легко на основе сплавов:

Иногда режущий инструмент работает при мощных ударных воздействиях. В такой ситуации рекомендовано делать выбор в пользу сплавов У7 или У8. Их преимущество состоит в увеличенной ударной вязкости. Любая углеродистая инструментальная сталь может быть закалена только при ограниченном диапазоне температур. Нельзя применять ее для высокоскоростного прореза и в иных случаях, при которых рабочая часть прогревается более чем до 220 градусов. Легирование металла позволяет прокалить его на большую глубину. Вероятность перегрева резко уменьшается. Качество термической обработки повышается, а опасность появления трещин при ней снижается. Габарит производимого инструмента, соответственно, увеличивается. Низколегированные стали, такие как 11Х и 13Х, используют для получения метчиков, напильников и ножей.

Уже упомянутый сплав 9ХС и металл категории ХВГС отличается повышенной красностойкостью. Критический температурный уровень — 250 градусов. На основе такого вещества можно делать и плашки, и сверла, и гребенки. Допускается изготовление также прочего инструмента сечением до 8 см.

Стоит отметить, что после отжига подобные сплавы хрупки и в процессе шлифовки могут активно трескаться.

Еще легированную инструментальную сталь применяют, чтобы делать:

Быстрорежущий металл отличается действительно высокой красностойкостью. Такое свойство сохраняется при температурах до 650 градусов. Резать металлические заготовки можно им в 5 раз быстрее. Суммарный срок эксплуатации инструмента вырастает в 20-30 раз. Подобные свойства обеспечиваются введением вольфрама либо молибдена.

Штампованную инструментальную сталь применяют, чтобы изготавливать матрицы и штамповые пуансоны. Холодно-деформированные сплавы используют при температурах от 250 до 300 градусов. Речь идет прежде всего о Х12М и Х12Ф1 — соединения, имеющие ледебуритную структуру. Они отличаются превосходным уровнем прокаливаемости, твердости (64 единицы по шкале HRC) и красностойкости. Из такого металла можно сделать штампы сложной геометрии, ролики для накатки резьбы.

Штампованная сталь, деформированная в горячем состоянии, может работать и с более разогретым металлом. Для нее критичны лишь температуры свыше 550 градусов. Важным свойством для такого продукта выступает разгаростойкость. Так называют способность многократно переносить сильный разогрев и не терять своих ценных свойств.

Особенности обработки

Правильная закалка и прочая термическая обработка не менее важны, чем выбор подходящего сплава. Такие методы позволяют быстро поменять структуру вещества и повлиять на параметры создаваемого инструмента. Они отражаются также и на сроке эксплуатации изделия. Термообработка инструментальных сталей очень часто проводится в соляной ванне. Это вообще классическая методика работы, которая проверена временем.

Достоинства подобного варианта заключаются в:

Подбирают обычно нейтральные соли. Но критично оказывается загрязнение ванны — при высокой степени оно может вовсе спровоцировать обезуглероживание металла. Компенсировать или совсем исключить это можно за счет добавок цианистого натрия. После его введения смыть соль также будет проще. Если ванна прогрета до 500-700 градусов, допускается применение BaCl, NaCl, CaCl2. Хлорид кальция, однако, будет сильно поглощать воду. В его присутствии коррозия резко активизируется. Селитряные соли можно применять при 170-500 градусах. Ближе к верхней отметке они оказываются взрывоопасны.

Важно: надо помнить, что все соли так или иначе токсичны для организма.

В ряде случаев обработка включает нанесение износостойкого покрытия. В этом случае нужно:

Термическая обработка в вакуумной печи распространяется все шире и шире. При таком методе, в сравнении с обработкой в соляной ванне:

Однокамерные вакуумные печи преимущественно имеют горизонтальное исполнение. Закалка металла в них идет в струе инертного газа. Иногда она подается под избыточным давлением. Некоторые конструкции рассчитаны на прохождение всего цикла обработки автоматически без перерывов. Вакуум эффективно предотвращает окисление и обезуглероживание.

Читайте также: