Соединение двух стальных деталей шпилькой

Обновлено: 13.05.2024

Шпилечное соединение деталей состоит из шпильки, гайки, шайбы и скрепляемых деталей (крышки и корпуса) (рис. 46).

Шпильки применяются для разъемных соединений деталей в случаях, когда одна из скрепляемых деталей имеет большую толщину или по конструкции ее нет места для гловки болта.

На рис. 41 приведено последовательное выполнение глухого и резьбового отверстий под шпильку и ее установка.

Вначале в одной из скрепляемых деталей (корпусе А) сверлят глухое отверстие диаметром d1 = 0,85d на глубину b1 + 0,5d, где d – наружный диаметр резьбы; b1 – длина ввинчиваемого конца шпильки, которая зависит от материала детали (рис. 46).

Гнездо глухого отверстия оканчивается конусом с углом 120˚. Этот конус носит технологический характер и зависит от угла заточки конического конца сверла. На рабочих чертежах его не указывают, а только используют при построении гнезда.

Далее в отверстии метчиком нарезают резьбу с наружным диаметром d на длину b1 + 0,25d (рис. 46,а).

В нарезанное гнездо ввинчивается шпилька на всю длину резьбы b1. На гаечный конец шпильки сверху накладывается соединительная деталь (крышка Б) со свободными отверстиями d0 = 1,1d, затем надевается шайба и навинчивается гайка. Поэтому характерной особенностью изображения соединения деталей шпилькой на чертеже является линия разъема корпуса и крышки, совпадающая с линией конца резьбы на ввинчиваемом конце шпильки b1.

Длина шпильки l определяется по формуле:

l =n +sш +m +f,

где n–толщина присоединяемой детали (крышки);

sш‑толщина шайбы;

m– высота гайки;

f =3Р – длина выступающего над гайкой конца шпильки;

Р – шаг резьбы (принимается таким же, как и для болта).

ГОСТ 22032–76 с ввинчиваемым резьбовым концом b1 = 1 d (сталь)

ГОСТ 22034–76 с ввинчиваемым резьбовым концом b1 = 1,25 d (чугун)

ГОСТ 22038–76 с ввинчиваемым резьбовым концом b1 = 2 d (алюминий)

Таблица 8 Размеры в мм

| Длина шпилькиl | Длина резьбы гаечного конца b при номинальном диаметре резьбы d |

| (14) | (22) |

| (28) | |

| (32) | |

| (38) | |

| (42) | |

| (48) |

1. Размер b выше жирной линии рассчитан по формуле:

b= l-0,5d-2P, гдеP– шаг резьбы крупный;

2. В скобки заключены размеры шпилек ограниченного применения.

3. z не более 2P

Числовые значения sш, m и P определяют по таблицам соответствую- щих стандартов по номинальному диаметру резьбы d (табл. 4, 5, 6).

Полученную величину l сравнивают со стандартной (табл. 8) и выбирают ближайшую большую стандартную длину. Эта длина шпильки записывается в ее условное обозначение при составлении спецификации. По этой же таблице выбирается длина резьбы b гаечного конца шпильки.

Статьи о радиотехнике, технологиях, чертежах, 3D-моделировании

Публикации для людей, интересующихся наукой и техникой

Шпилька - крепежная деталь для разъемного резьбового соединения, представляющая цилиндрический стержень, с резьбой на обоих концах. Один конец шпильки ввинчивается в одну из соединяемых деталей, а на другой конец устанавливается скрепляемая деталь и навинчивается гайка (рис. 1).

Резьбовой конец шпильки длиной l1, завинчиваемый в деталь, называется ввинчиваемым концом, а часть шпильки длинной l0, на которую навинчивается гайка - гаечным концом, l – рабочая длина шпильки, l1 зависит от материала присоединяемой детали.

Шпилечные соединения (рис. 2) рекомендуется применять, когда в сборке нет места для размещения болтов либо, когда одна из соединяемых деталей имеет большую толщину и нецелесообразно сверлить глубокие отверстия для установки длинных болтов. Также целесообразно использовать шпилечное соединение для снижения веса конструкции.

Шпилечное соединение состоит из: шпильки, шайбы, гайки и соединяемых деталей. На сборочных конструктивных чертежах шпилечное соединение принято изображать упрощенно. В этом случае используются коэффициенты, устанавливающие зависимость размера элемента крепежной детали от величины диаметра резьбы. На сборочных чертежах, на чертежах общих и наружных видов крепежные детали изображают в соответствии с ГОСТ 2.315-68.

Рис. 2. Шпилечное соединение

Выбор упрощенного или условного изображения зависит от масштаба чертежа. Если изображение изделия выполнено на чертеже в достаточно крупном масштабе, то применяют упрощенный способ; если же диаметры стержней крепежных деталей на чертеже равны 2 мм и менее, то применяют условный способ.

В том и в другом случае размер изображения должен давать полное представление о характере соединения. Различают конструктивное, упрощенное и условное изображения крепежных деталей и их соединений (рис. 3).

Рис. 3. Изображение шпилечного соединения на чертежах: а - конструктивное упрощенное изображение; б – упрощенное изображение по ГОСТ 2.315-68; в, г – условное изображение в разрезе и на виде

При конструктивном изображении переносимые размеры из стандарта в чертеж точно соответствуют ГОСТ. При упрощенном изображении размеры крепежных деталей определяют по условным соотношениям в зависимости от диаметра резьбы и упрощенно вычерчивают фаски, шлицы и резьбу в глухих отверстиях.

Стоит выделить несколько базовых различий упрощенного изображения от конструктивного соединения:

а) резьбу показывают на всем стержне шпильки;

б) отсутствие фасок на концах стержня шпильки и гайки;

в) не рисуют промежуток между стержнем шпильки и отверстием в сочленяемой детали;

г) линия резьбы изображается только на посадочном конце;

д) не указывается запас резьбы и сверления в нарезаемом части детали.

Шпилька ввертывается чаще всего с помощью двух гаек – гайки и контргайки (рис. 4), поэтому длина нарезки l0 на верхнем конце должна быть такой, чтобы на ней поместились обе гайки, т. е. l0 = 2d + 6 мм.

Рис. 4. Ввертывание шпильки с помощью двух гаек

Упрощенное изображение соединения деталей шпилькой вычерчивают по относительным размерам с учетом требований ГОСТ 2.315-68 (рис. 5). В упрощенном изображении шпилечного соединения конец глухого отверстия детали не показывают.

Стяжная длина шпильки L рассчитывается по формуле:

L = Ф + m + S+ a + c,

где Ф – толщина присоединяемой детали;

m – высота гайки;

S – толщина шайбы;

а – запас резьбы;

c – фаска резьбы;

Определив расчетную длину шпильки, подбирают по ГОСТ ближайшее стандартное значение Lст в зависимости от диаметра шпильки.

Dr=2d; Dш=2,2d; m=0,8d; S=0,15d

Рис. 5. Упрощенное изображение соединения деталей шпилькой

Пример условного обозначения шпилек в чертежах и спецификации:

Шпилька с диаметром резьбы d=18 мм с крупным шагом 2 мм длиной 100 мм класса прочности 5.8 без покрытия:

Шпилька М18х100.58 ГОСТ22032-76;

то же с мелким шагом 1,25 мм класса прочности 109 из стали марки 40Х с покрытием 02 толщиной 6 мкм:

Шпилька М16х1,25х 120.109.40Х.026 ГОCT22032-76.

Понравилась статья? Хотел вам порекомендовать заглянуть на наш YouTube канал. Так же посмотреть уже готовые проекты на скачивание, среди которых: чертежи, схемы и 3D-модели.

Соединение деталей шпилькой

В ходе строительных работ применяются крепежные детали не одного десятка разновидностей, в число которых входят резьбовые шпильки. Такой соединительный элемент предоставляет возможность стянуть 2 компонента создаваемого объекта, причем, без необходимости внешней фиксации на одной стороне. В зависимости от конструкции, конфигурации и размерных характеристик шпильки подразделяются на несколько типов. Производство таких крепежных деталей, соответствующих каждому из них, регламентируется нормами определенного Госстандарта.

Конструкция и формирование соединения

Шпилька, по сути, является металлическим прутком, с резьбовой нитью:

накатанной с двух сторон с гладким сегментом между этими участками, либо;

проделанной по всей его длине.

При этом оголовок, например, как у винта, отсутствует. Благодаря такой конструкции шпильку можно продевать в отверстия, находящиеся в скрепляемых объектах, и зафиксировать их в таком положении, накрутив с обеих сторон гайки. Данный способ сопряжения используется нечасто.

Второй вариант соединения – ввинчивание шпильки в гнездо с резьбой в одной детали, пропускание стержня через отверстие во второй до их плотного соприкосновения с последующим наворачиванием гайки со свободного конца.

Рассматриваемый крепеж нашел широкое применение не только в стройиндустрии, но и в сфере машиностроения. Данный фактор обусловил широкий спектр номенклатурных позиций шпилек, выпускаемых современными меткомбинатами. Сложность производства вызвана отсутствием единого нормативного документа, регламентирующего этот техпроцесс. Особенности конструкции каждой модели прописаны своим отдельным стандартом

Разновидности

Помимо использования для соединения деталей вновь создаваемого объекта, рассматриваемые крепежные элементы применяются в ходе установки крупногабаритного металлообрабатывающего оборудования. Для крепления агрегата к поверхности, в основание на стадии заливки бетона устанавливаются т.н. фундаментные шпильки, у которых имеется ряд конструктивных особенностей.

Также данный крепеж используется при монтаже вентиляционных и трубопроводных систем. В данном случае применяются соединения фланцевого типа.

Необходимо отметить следующий момент: большинство видов шпилек изготавливаются по двум стандартам.

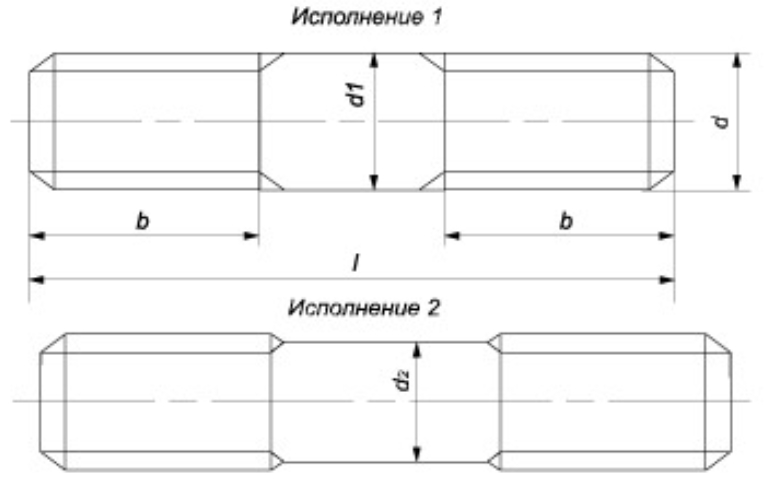

Диаметр гладкого участка равным данному параметру резьбовой накатки.

Диаметр гладкого отрезка меньше диаметра резьбы.

Параметр d 2 во втором исполнении примерно такой же, как и средний диаметр резьбы.

Тип подходящей конструкции шпильки является характеристикой производной от конкретных требований к метизу и особенностей создаваемого объекта.

Крепеж для изделий, имеющих гладкие отверстия

Размеры шпилек, используемых для соединения объектов, в отверстиях которых отсутствует резьба, установлены положениями ГОСТа 22042-76. Утвержденный им диапазон изменений параметров, отображенных на вышеуказанных чертежах исполнений, представлен ниже.

Номинальный диаметр метрической резьбовой накатки: от M2 до M48.

Шаг резьбы: мелкий – min 1,0 мм; max 3,0 мм; крупный – min 0,4 мм; max 5,0 мм.

Диаметр стержня (обозначение d 1 ) – от 2,0 мм до 48,0 мм.

Общая длина изделия (параметр l) – 10 мм…500 мм.

Длина участка с резьбой (обозначение b) – минимальная 2,0 мм; максимальная 121,0 мм.

В тексте данного стандарта имеется следующее примечание: по заявке заказчика резьба может накатываться по всему стержню всех типоразмеров.

В принципе, главной особенностью (пожалуй, она же и единственная) таких шпилек, является факт одинаковой длины обоих резьбовых участков. Изделия, у которых они отличаются по размеру, относятся к другому типу.

Шпильки с ввинчиваемым наконечником

У таких метизов сегменты с насечкой, накатанной с разных сторон, могут отличаться не только по длине, но также по величине диаметра, и кроме того, по расстоянию между одноименными точками соседних витков, то есть по шагу резьбы. Применяются соединительные детали данного вида при условии наличия у одного из скрепляемых компонентов конструкции отверстия с резьбой.

Работать шпильки могут, контактируя с различными металлами. Вид этого материала имеет решающее значение при выборе подобного крепежа. И поэтому здесь нужно руководствоваться действующим стандартами. В частности,

на шпильки, предназначенные для работы с изделиями, в качестве сырья для изготовления которых использовались легкие сплавы, распространяется действие ГОСТов под номерами 22038,22039 и 22040, принятых в 1976 году. Первые два нормируют производство данных крепежных деталей с длиной ввинчиваемого конца, равной 2×d, а третий – шпилек со значением этого параметра, составляющим 2,5×d;

рабочие характеристики шпилек, ввинчиваемых в элементы конструкции, произведенные из чугуна ковкого, а также серого прописаны в стандартах под номерами 22034, 22035 и 22036, которые были приняты в том же 1976 году. Действие первых двух распространяется на такой крепеж с длиной ввинчиваемого конца, равной 1,25×d, а третьего – на шпильки с этим параметром, составляющим 1,6×d;

на шпильки, предназначенные для ввинчивания в изделия из титановых сплавов, латуни, бронзы, а также из стали, распространяются положения Государственных стандартов номер 22032 и номер 22033 от 1976 года. Они оба нормируют производство данного крепежа с длиной ввинчиваемого конца, идентичной резьбовому диаметру. Отличаются эти ГОСТы требованиями к точности изготовления шпилек: первый – по классу В (нормальная точность), второй – по классу А (это точность повышенная).

В каждом нормативном документе размещена таблица, отображающая допустимую минимальную им максимальную величину такого параметра, как размер резьбового участка метиза при определенном его диаметре и конкретной общей длине.

Фланцевые шпильки

Сфера предназначения этих метизов – сопряжение трубопроводов различного функционала: турбинных и транспортирующих рабочую среду в виде пара и газа с температурой, изменяющейся в диапазоне 0°С≤Т≤650°С.

Их конструкция и размерные характеристики утверждены ГОСТом 9066-75. Его положения выделяют 5 типов шпилек:

с идентичными диаметрами резьбовой накатки и гладкого участка;

с диаметром резьбы на наконечнике, превышающим данный параметр гладкого сегмента;

с отверстием по всей продольной оси и выступом 4-гранной конфигурации;

с отверстием по всей продольной оси и выступом в виде цилиндра;

с диаметром резьбовой накатки, превышающим диаметр гладкого участка, и отверстием по всей продольной оси.

Монтаж шпилек с первого по третий тип осуществляется «на холодную». Перед установкой метизов четвертого и пятого типов их нужно разогреть.

Уже из самого названия ГОСТа 9066-75 видна главная особенность, присущая фланцевым шпилькам – это способность работать в условиях повышенной температуры. На этом фоне отметим один момент. Де-факто, в данном нормативном документе шпильки не называются именно «фланцевыми». Однако устойчивость к воздействию высоких температур обусловливает возможность монтировать с их помощью трубопроводы, работающие в таких условиях. Создаются они в большинстве случаев посредством фланцевых соединений. А поскольку трубопроводы обычно причисляются к категории ответственных конструкций, в ГОСТе 9066-75 к производству шпилек прописаны повышенные требования.

Шпильки приварные

Контактная, сопровождающаяся расплавлением наконечника.

Дуговая, выполняемая с размыканием цепи.

В защищенной газом среде, либо с применением специального кольца, изготовленного из керамики.

Третий способ допускает использование шпилек-опор, метизов с резьбой внешней и внутренней, а также не имеющих резьбовую накатку. Их маркировка осуществляется двумя литерами, вторая и которых «D». Сварка методом №2 маркируется буквой «S». Данный способ допускает работу со шпильками, на внутренней или внешней поверхности которых имеется резьбовая нить. Впрочем, таковая может и отсутствовать. Первый метод предоставляет возможность работать с метизами, входящими во вторую категорию. Узнать их можно по присутствующей в маркировке литере «Т».

Шпильки закладные

Применятся данный крепеж там, где нужно обеспечить скрепление элементов с монолитной и бетонной установочной базой. Он может иметь прямую форму либо характеризоваться изогнутой конфигурацией.

Размещается в монолите, как правило, на стадии его заливки. Конструкция неправильной формы:

обусловливает более надежную фиксацию закладной шпильки в монтажном основании;

минимизирует вероятность покидания крепежной деталью посадочного места.

Форма и размерные характеристики закладных шпилек утверждены ГОСТом 24379.1-2012. Правда, фигурирует этот крепеж в тексте данного нормативного документа под названием «болты фундаментные».

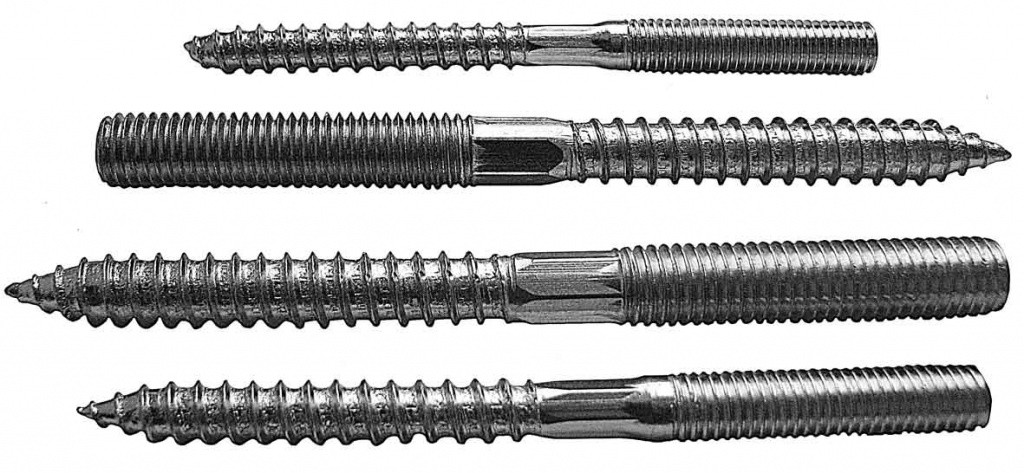

Шпилька сантехническая

Отличается данная крепежная деталь различными видами резьбы, накатанной с разных сторон. На одном участке она редкая шурупная (или винтовая), а на противоположном конце – метрическая. Форма наконечников характерна самонарезающему винту и метрическому крепежу – заостренный, на котором берет начало резьбовая нить и плоский.

На этом тупом конце находится шлиц ТОRХ, служащий для передачи вращающего усилия на стержень во время монтажа шпильки. Ввинчивание шпильки сантехнической в основу также может выполняться гаечным ключом. Но только если участок, разделяющий две резьбовые накатки, имеет грани.

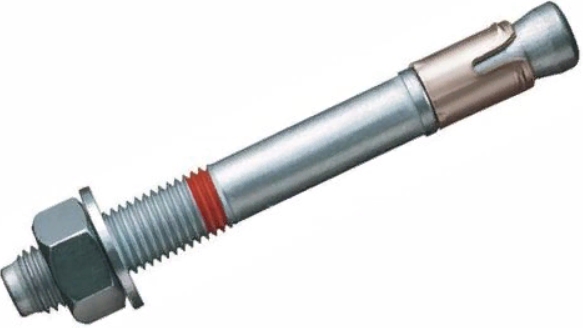

Шпилька анкерная

Анкер является самостоятельным метизом, предоставляющий возможность прикрепить элемент конструкции к блоку монолита после его заливки и затвердевания. Предпосылки к применению данного изделия очевидны. Как известно, нарезать рабочую резьбу в бетоне еще никому не удавалось. И тогда на выручку приходит анкер, основной деталью которого является шпилька.

На ней размещается прорезная втулка, разжимаемая конусообразным наконечником резьбового стержня. Хотя в качестве отдельного крепежа анкерная шпилька не применяется, упомянуть ее тоже необходимо.

Как рассчитывается соединение шпилькой

Ниже представлен чертеж самого простого шпилечного соединения.

Требуется рассчитать длину крепежной детали. Для этого используется следующая формула:

L шпильки = Ф+s+m+а+с, где

Ф – толщина скрепляемого объекта;

s – толщина подкладываемой плоской шайбы;

m – высота 6-гранной гайки;

а – выступающий участок шпильки, обеспечивающий запас резьбовой накатки;

Сумма величин последних двух параметров равна 0,3×d. Численные значения остальных характеристик берутся из Т.З. на создание конструкции и из действующих стандартов. Поэтому рассчитать длину шпильки будет несложно. Но полученный результат может не присутствовать в таблице размеров, утвержденных ГОСТом. Тогда останавливать свой выбор следует на крепежной детали с ближайшей большей длиной.

Приведем пример. Пусть резьбовой диаметр шпильки и гайки, выполненной по ГОСТу 5915-70, равен M14. Значение параметра «m» берется из этого же нормативного документа. В нем прописано, что высота гайки с резьбой M14 составляет 12,8 мм. Толщина шайбы с внутренним диаметром 14,0 мм, произведенной по положениям ГОСТа 11371-78, равна 2,5 мм. По проекту требуется закрепить объект толщиной Ф=22,0 мм. Подставив эти значения в формулу, получим:

L шпильки = 22,0+2,5+12,8+0,3×14,0=41,5 мм.

После изучения таблицы размеров, содержащейся в ГОСТе 22032-76, станет понятно, что в данном случае подойдет шпилька с ввинчиваемым наконечником, длина которой составляет 42,0 мм.

Заключение

Соединения деталей шпилькой часто подвергаются воздействию агрессивной среды. Наиболее распространенный способ, обеспечивающий защиту от коррозии – оцинкование метиза. Покрывать поверхность шпильки краской, пусть даже изготовленной на полимерной основе, не имеет никакого смысла. В ходе навинчивания гайки этот слой будет разрушен, если не полностью, то частично точно. В результате шпилечное соединение не будет защищено от воздействия внешних неблагоприятных факторов.

Состоит из шпильки, гайки, шайбы и скрепляемых деталей.

Шпилькаэто крепёжная деталь, представляющая собой цилиндрический стержень, оба конца которого имеют резьбу.

Пример условного обозначения шпильки:

Шпилька 2М20х1,5-6gх150.109.40Х.029 ГОСТ 22032-76,

Шпилька - наименование детали;

2 – исполнение шпильки (исполнение 1 не обозначается);

20 – номинальный диаметр резьбы, мм;

1,5 – шаг резьбы (только для резьбы с мелким шагом), мм;

6g – поле допуска резьбы (точность изготовления);

150 – рабочая длина шпильки, мм;

109 – класс прочности (обозначается двумя числами, разделяющая точка не указывается. Произведение чисел, умноженное на 10, определяет предел текучести материала в Н/мм 2 );

40Х – марка стали или сплава, если класс прочности выше 8.8;

02 – вид покрытия (кадмиевое);

9 – толщина покрытия, мкм;

ГОСТ 22032-76 – номер стандарта на шпильку.

Данные для вычерчивания шпильки приведены в таблицах 1 и 2.

Таблица 1 – Параметры для вычерчивания шпильки

| Изображения | Параметры |

| d – из таблицы 4, [6]; b, l – из стандарта на шпильку (таблица 3); b1 – из таблицы 2; Z – размер фаски, из ГОСТ 10549-80 (таблица 10); l – рабочая длина шпильки. |

Таблица 2 – Параметры длины ввинчиваемого конца шпильки

Основные размеры шпилек для выполнения задания приведены в таблице 3.

Таблица 3 - Основные размеры шпилек, мм

| Диаметр резьбы, d | ||||

| Шаг, р | Крупный | 2,5 | 2,5 | 2,5 |

| Мелкий | 1,5 | 1,5 | 1,5 | 1,5 |

| Длина шпильки, l | 35, 40, 45, 50, 55, 60, 65, 70, 75, 80 |

x* – резьба по всей длине шпильки.

Гайка– это резьбовое изделие, имеющее отверстие с резьбой для навинчивания на шпильку или болт. Наибольшее распространение получили шестигранные гайки.

Данные для вычерчивания полного изображения гайки приведены в таблице 4.

В таблице 4 кривые (гиперболы), получающиеся от снятия конических фасок (под углом 30 0 ) у шестигранника, заменены дугами окружностей.

Таблица 4 – Параметры для вычерчивания гайки

| Изображения | Параметры |

| d – из таблицы 4, [6]; H, dw, S, е - из стандарта на гайку (таблица 5); R = 1,5d; R1 - по построению (ясно из изображения) |

Пример условного обозначения гайки:

Гайка 2М12х1,5.6Н.12.40Х.016 ГОСТ 5915-70,

Гайка – наименование детали;

12 – номинальный диаметр резьбы, мм;

1,25 – мелкий шаг резьбы, мм

6Н – поле допуска резьбы (точность изготовления);

12 – класс прочности;

40Х – материал гайки;

01 – вид покрытия (цинковое);

6 – толщина покрытия, мкм.

Перечень стандартов и основные размеры гаек приведены в таблицах 5 и 6 соответственно.

Таблица 5 – Перечень стандартов на гайки шестигранные

| № ГОСТ’а | Наименование | Класс точности | Исполнение | Диаметр резьбы, мм |

| 15526-70 | Гайки шестигранные | С | 1-3 | 5…48 |

| 5915-70 | В | 1-3 | 1,6…48 | |

| 5927-70 | А | 1…48 | ||

| 5916-70 | Гайки шестигранные низкие | В | 1;2 | 1…48 |

| 5929-70 | А | 1…48 | ||

| 15523-70 | Гайки шестигранные высокие | В | 1;3 | 3…48 |

| 15524-70 | А | 1;3 | 3…48 | |

| 15525-70 | Гайки шестигранные особо высокие | В | 1;2 | 8…48 |

| 5931-70 | А | 8…48 | ||

| 15521-70 | Гайки шестигранные с уменьшенным размером «под ключ» | В | 8…48 | |

| 2524-70 | А | 8…48 | ||

| 15522-70 | Гайки шестигранные низкие с уменьшенным размером «под ключ» | В | 8…48 | |

| 2526-70 | А | 8…48 |

Шайба– это деталь резьбового соединения в виде тонкого плоского или фасонного диска (пластины) с отверстием круглой формы.

Шайбу устанавливают под гайку или головку болта для предохранения материала детали от задиров и смятия при затяжке гайки, а так же, чтобы исключить возможность самопроизвольного отвинчивания крепежной детали.

Таблица 6 – Основные размеры гаек шестигранных, мм

| Исполнение 1 Исполнение 2 Исполнение 3 | |||||||

| Диаметр резьбы, d | |||||||

| Шаг, р | Крупный | 2,5 | 2,5 | 2,5 | |||

| Мелкий | 1,5 | 1,5 | 1,5 | 1,5 | |||

| S | Нормальный | ||||||

| Уменьшенный | |||||||

| m | Кл. точн. А, В | Нормальный | 14,8 | 16,4 | 18,0 | 19,8 | 21,5 |

| Высокий | |||||||

| Особо выс. | |||||||

| Низкий | |||||||

| Кл. точности С | 15,9 | 17,3 | 18,7 | 20,5 | 22,3 | ||

| e | Кл. В, С | Нормальн. | 26,2 | 29,6 | 33,0 | 37,3 | 39,6 |

| Уменьшен. | 22,8 | 26,2 | 29,6 | 33,0 | 37,3 | ||

| Кл. А | Нормальн. | 26,8 | 30,1 | 33,5 | 37,7 | 40,0 | |

| Уменьшен. | 23,4 | 26,8 | 30,1 | 33,5 | 37,7 | ||

| dw | Нормальн. | 22,0 | 24,8 | 27,7 | 31,4 | 33,2 | |

| Уменьшен. | 19,2 | 22,0 | 24,8 | 27,7 | 31,4 | ||

| Нормальн. | 22,5 | 25,3 | 28,2 | 31,7 | 33,6 | ||

| Уменьшен. | 19,6 | 22,5 | 25,3 | 28,2 | 31,7 | ||

| hw | Не более | 0,8 | 0,8 | 0,8 | 0,8 | 0,8 | |

| Не менее | 0,20 | 0,20 | 0,20 | 0,20 | 0,20 |

Пример условного обозначения пружинной шайбы:

Шайба 10Т.3Х13.019 ГОСТ 6402-70,

Шайба – наименование детали;

10 – номинальный диаметр резьбы, мм;

Т – тип шайбы; Л – легкие; Н – нормальные (не указывается); Т – тяжелые; ОТ – особо тяжелые;

3Х13 – материал шайбы;

ГОСТ 6402-70 – номер стандарта на шайбу.

Данные для вычерчивания шайбы приведены в таблице 7.

Таблица 7 – Параметры для вычерчивания шайбы

| Изображения | Параметры |

| d1, b, S, – из стандарта на шайбу (таблица 8) |

Таблица 8 – Основные размеры пружинных шайб, мм

| Диаметр резьбы, d | d 1 | Легкие Л | Норм. Н | Тяж. Т. | Ос. тяж. ОТ |

| S | b | S=b | S=b | S=b | |

| 16,3 | 3,2 | 4,5 | 3,5 | 4,5 | 5,0 |

| 18,3 | 3,5 | 5,0 | 4,0 | 5,0 | 5,5 |

| 20,5 | 4,0 | 5,5 | 4,5 | 5,5 | 6,0 |

| 22,5 | 4,5 | 6,0 | 5,0 | 6,0 | 7,0 |

| 24,5 | 4,8 | 6,5 | 5,5 | 7,0 | 8,0 |

Данные для вычерчивания полного изображения гнезда под шпильку (или винт) и сквозного отверстия в присоединяемой детали приведены в таблицах 9 и 10. В таблице 9 слева показано отверстие, просверленное под резьбу.

Таблица 9 – Параметры для вычерчивания гнезда под шпильку

| Изображения | Соотношения |

| d – из таблицы 4, [6]; d1, – из таблицы 12; z, a – из таблицы 11; l2=b1+2p+a; l3=b1+2p; b1 – из таблицы 2; p – шаг резьбы из таблицы 4, [6]. |

Таблица 10 – Параметры для вычерчивания сквозного отверстия в присоединяемой детали,

| t1 – из таблицы 4, [6]; dn – из таблицы 13; |

Таблица 11 – Основные размеры, сбегов, недорезов, фасок, мм

| Шаг, р | Сбег, Х не более | Недорез, а не более | Фаска Z |

| 1,5 | 4,0 | 6,0 | 1,6 |

| 2,0 | 5,5 | 8,0 | 2,0 |

| 2,5 | 5,7 | 9,0 | 2,5 |

| 3,0 | 7,0 | 10,0 | 2,5 |

Таблица 12 – Диаметры сверл для отверстий под нарезание метрической резьбы, мм

| Диаметр резьбы, d | Диаметр d1 сверла при шаге | |

| Крупный | 1,5 | |

| 14,0 | 14,5 | - |

| 15,5 | 16,5 | 16,0 |

| 17,5 | 18,5 | 18,0 |

| 19,5 | 20,5 | 20,0 |

| 21,0 | 22,5 | 22,0 |

Таблица 13 – Диаметр сквозных отверстий под крепежные детали, мм

| Диаметр стержней | Диаметр dn сквозных отверстий | |

| Ряд 1 | Ряд 2 | Ряд 3 |

| 17,0 | 18,0 | 19,0 |

| 19.0 | 20,0 | 21,0 |

| 21,0 | 22,0 | 24,0 |

| 23,0 | 24,0 | 26,0 |

| 25,0 | 26,0 | 28,0 |

При выборе dn третий ряд предпочтительней второму, а второй – первому и зависит от точности исполнения.

Различают конструктивное, упрощенное и условное изображение крепежных деталей (шпилек, болтов, винтов, гаек, шайб). При конструктивном изображении размеры деталей и их элементов выбирают и вычерчивают по соответствующим стандартам. При упрощенном изображении используют коэффициенты, устанавливающие зависимость размеров элементов крепежных деталей от диаметра резьбы. Условное изображение используют в том случае, когда диаметр стержня крепежной детали на чертеже равен или менее 2 мм.

Данные для вычерчивания конструктивного (полного) изображения соединения шпилькой приведены в таблице 14.

Таблица 14 – Параметры для вычерчивания соединения шпилькой

| Изображения | Параметры |

| Рабочая длина шпильки: l=t+Sш+m+kс округлением до ближайшего значения по ГОСТ 10549-80 (таблица 3). Параметры деталей выбираются: шпильки – из таблиц 1, 2, 3 и таблицы 4, [6]; шайбы – из таблиц 7, 8 и таблицы 4, [6]; гайки – из таблиц 4, 6 и таблицы 4, [6]; гнезда под шпильку – из таблиц 9,11 и 12; сквозного отверстия в присоединяемой детали – из таблицы 13; k =0,3d; d и t из таблицы 4, [6]; |

На сборочных чертежах и чертежах общих видов упрощенные и условные изображения крепежных деталей должны соответствовать ГОСТ 2.315-68.

Некоторые особенности выполнения соединения шпилькой:

– шестигранную гайку на главном виде показывают тремя гранями;

– линия раздела скрепляемых деталей должна совпадать со сбегом резьбы ввинчиваемого резьбового конца шпильки;

– гнездо под шпильку оканчивается конусом с углом 120 0 ;

– штриховку в разрезе доводят до сплошной основной линии резьбы на шпильке и в гнезде;

– на чертеже соединения шпилькой указывают три размера: диаметр резьбы, длину шпильки и диаметр отверстия в присоединяемой детали.

В таблице 15 приведены соотношения для вычерчивания упрощенного изображения соединения шпилькой.

На сборочных чертежах рекомендуется упрощенное изображение шпилечного соединения по ГОСТ 2.315-68.

Упрощенное изображение соединения шпилькой отличается от конструктивного следующим:

– резьбу показывают по всей длине стержня шпильки;

– не изображают фаски на концах стрежня шпильки и гайки;

– не изображают зазор между стрежнем шпильки и отверстием в прикрепляемой детали;

– границу резьбы изображают только на ввинчиваемом конце шпильки;

– не показывают запас резьбы и недорез в гнезде.

Таблица 15 – Параметры для вычерчивания упрощенного соединения шпилькой

| Изображения | Параметры |

| Рабочая длина шпильки: l=t+Sш+H+kс округлением до ближайшего значения по ГОСТ 10549-80 (таблица 3); d, t – из таблицы 4, [6]; b1 – из таблицы 2; Sш = 0,15d; H = 0,8d; k = 0,25d; D = 2d; Dш = 2,2d; S = 1,7d; |

Правила изображения и нанесения обозначений резьбы на чертежах устанавливает ГОСТ 2.311-68.

– на стержне – сплошными основными линиями по наружному диаметру резьбы и сплошными тонкими линиями - по внутреннему диаметру;

– в отверстии – сплошными основными линиями по внутреннему диаметру резьбы и сплошными тонкими линиями – по наружному диаметру.

На изображениях, полученных проецированием на плоскость, параллельную оси стержня, сплошную тонкую линию по внутреннему диаметру резьбы проводят на всю длину резьбы без сбега.

На видах и разрезах, полученных проецированием на плоскость, перпендикулярную к оси стрежня, по внутреннему диаметру резьбы про-

водят дугу, приблизительно равную ¾ окружности, разомкнутую в любом месте.

Сплошную тонкую линию при изображении резьбы наносят на расстоянии не менее 0,8 мм от основной линии и не более величины шага резьбы.

Линию (сплошную основную или штриховую, если линия невидимая), определяющую границу резьбы, наносят на стержне и в отверстии с резьбой в конце полного профиля (до начала сбега).

Штриховку в разрезах и сечениях проводят до линии наружного диаметра резьбы на стержнях и до линии внутреннего диаметра в отверстии.

Размер длины резьбы на стержне и в отверстии указывают без сбега (как правило).

Фаски на стрежне с резьбой и в отверстии с резьбой в проекции на плоскость, перпендикулярную к оси стержня или отверстия, не изображают.

Сплошная тонкая линия изображения резьбы на стрежне должна пересекать линию границы фаски.

Пример условного обозначения метрической резьбы:

М – буквенное обозначение, определяющее тип резьбы;

1,5 – шаг резьбы (для резьбы с мелким шагом), мм;

6g – условное обозначение поля допуска (класса точности);

LH – условное обозначение левой резьбы (правая не обозначается).

К технологическим элементам резьбы относятся: сбег, недорез, проточка и фаска.

Шпильки резьбовые. Соединения шпильками. Конструкции шпилек

На рис. 117 приведены основные конструкции резьбовых шпилек. Конструкции жесткой шпильки (рис. 117, I) со стержнем диаметром, равным диаметру резьбы, применяются только для коротких шпилек. К недостаткам такой шпильки можно отнести: жесткость, невыгодность по массе, затруднительность применения высокопроизводительных способов накатывания, фрезерования и шлифования резьбы (для точных резьб) и т. д. Часто применяют облегченные шпильки (рис. 117, II, III) с уменьшенным диаметром стержня, равным внутреннему диаметру резьбы или меньшим его (в среднем диаметр стержня делают равным 0,6—0,8 наружного диаметра резьбы). Их преимущества заключаются в равнопрочности шпильки в нарезной и гладкой частях, податливости, меньшей массе, возможности применения высокопроизводительных способов изготовления резьбы и т. д.

Гладкий поясок (а) у навертного конца шпильки (рис. 117, II), применявшийся в ранних конструкциях облегченных шпилек, сейчас обычно не делают; нарезной конец шпильки переводят плавной галтелью непосредственно в стержень (рис. 117, III). Устранение пояска значительно облегчает изготовление резьбы, которая в данном случае может быть нарезана напроход.

Посадочный размер шпильки в корпус зависит от материала корпуса (рис. 118, I—IV). На практике в ответственных соединениях глубину ввертывания делают значительно большей, чем указано на рис. 118.

При ввертывании в корпуса из хрупких (серого чугуна) или мягких (алюминиевого, магниевого, цинкового сплавов и т. д.) материалов применяют крупные резьбы (минимальный шаг резьбы 1,25—1,5 мм). Для навертного конца шпильки (под гайку) могут быть применены (для шпилек большого диаметра) мелкие резьбы.

Во избежание ошибок при ввертывании шпилек в тех случаях, когда резьбы (и формы) ввертного и навертного концов шпилек одинаковы (рис. 119, I), ввертной конец метят, например, закруглением его торца (рис. 119, II), углублениями (рис. 119, III, IV) и т. д. Лучше всего предупредить возможность ошибок конструктивно: применением на ввертном и на вертном концах резьб различного шага или диаметра.

Способ ввертывания шпилек существенно влияет на прочность соединения. Применяют три способа ввертывания шпилек в корпуса:

1) с упором шпильки в торец корпуса (рис. 120, I);

2) с упором конца шпильки в днище (рис. 120, II, III) или в последние витки нарезного отверстия корпуса (рис. 120, IV);

3) с торможением шпильки в отверстии применением посадок с натягом (рис. 120, V или самостопорящейся резьбы (рис. 120, VI).

При ввертывании по первому способу в теле шпильки возникают растягивающие напряжения (максимальные у первых витков и уменьшающиеся по направлению к последним виткам). В материале корпуса создаются сжимающие напряжения с примерно таким же законом изменения вдоль оси соединения. При предварительной затяжке такого соединения в шпильке возникают дополнительные напряжения растяжения, а в корпусе — дополнительные напряжения сжатия (от действия притягиваемой детали). При нагружении соединения растягивающей силой в шпильке увеличиваются еще больше напряжения растяжения. Напряжения сжатия в корпусе уменьшаются в результате уменьшения силы прижатия детали и появления растягивающих напряжений.

При ввертывании шпильки по второму способу в теле шпильки возникают сжимающие напряжения (максимальные у конца шпильки и убывающие по направлению к первым виткам). В материале корпуса создаются растягивающие напряжения с примерно таким же законом изменения вдоль оси соединения. При предварительной затяжке такого соединения у первых витков шпильки создаются растягивающие напряжения: сжимающие напряжения у конца шпильки несколько уменьшаются. В материале корпуса под действием притягиваемой детали возникают напряжения сжатия, а напряжения растяжения у днища отверстия ослабевают.

При нагружении соединения рабочей растягивающей силой напряжения растяжения у первых витков шпильки увеличиваются Напряжения сжатия, возникшие в материале корпуса при предварительной затяжке, уменьшаются в результате отхода притягиваемой детали. Зато напряжения растяжения у днища отверстия увеличиваются.

Следовательно, при первом способе ввертывания рабочие напряжения в шпильке больше, а рабочие напряжения в корпусе меньше, чем при втором способе. Таким образом, первый способ более подходит для корпусов из низкопрочных материалов (алюминиевых и магниевых сплавов), второй способ — для корпусов из высокопрочных материалов (стали).

Поскольку шпильки применяют в основном в корпусах из легких сплавов, первый способ более распространен, чем второй.

При третьем способе ввертывания ни в теле шпильки, ни в материале корпуса не возникает существенных дополнительных напряжений. Напряжения сжатия в теле шпильки и растяжения в материале корпуса, обязанные натягу в резьбе, при применяемых величинах натяга незначительны. Благодаря отсутствию дополнительных напряжений этот способ наиболее выгоден по прочности.

В отличие от способа ввертывания шпилек до упора в торец корпуса, точно фиксирующего осевое положение шпильки, способ завертывания по посадке с натягом требует контроля глубины ввертывания для получения заданной высоты выступания навертного конца шпильки над притягиваемой деталью.

Способ установки шпильки на конической резьбе (рис. 120, VI) по прочности равноценен способу крепления за счет натяга, но применим лишь в случаях, когда допустимы некоторые колебания длины свободного конца шпильки.

В тех случаях, когда это позволяет конфигурация корпуса, ввертный конец шпильки дополнительно крепят гайкой (рис. 121, I), что увеличивает прочность соединения. Применяют также способы затяжки конца шпилек гайками (рис. 121, II, III) по типу болтового соединения.

На рис. 122, I—VIII показаны конструкции шпилек, завертываемых с упором в торец корпуса.

Шпильки обычно завертывают «солдатиками», надеваемыми на навертный конец шпильки (рис. 123). При этом возникает опасность скручивания длинных шпилек. Кроме того, «солдатики» вытягивают резьбу и поэтому неприемлемы для точных резьб. В дополнение ко всему этот способ непроизводителен: навертывание и отвертывание «солдатика» занимает много времени. Лучше способ завертывания за лыски (рис. 122, IV) или шестигранник (рис. 122, V, VI), расположенные непосредственно у ввертного конца шпильки. Однако в таком случае приходится предусматривать в притягиваемой детали гнездо под завертный элемент, что усложняет ее механическую обработку.

Наиболее приспособлен для механизированной сборки способ завертывания шпильки за гладкий поясок, примыкающий к навертному (рис. 122, VII) или (лучше) к ввертному концу (рис. 122, VIII). Завертывание производится ключами (или шпильковертами) с эксцентриковыми зажимами или с самозатягивающимися роликами (по типу роликовых колес свободного хода).

В этом случае на шпильках необходимо предусмотреть цилиндрические участки (а), длина которых должна быть согласована с размерами головки шпильковерта.

Способы увеличения сопротивления усталости узла установки шпильки в соединениях, подверженных повышенным циклическим нагрузкам. сводятся к увеличению длины нарезной части шпильки (рис. 124, I), введению разгружающих выточек и шеек (рис. 124, II—IV) на участках перехода от резьбы к гладкой части стержня, введению разгружающих выточек на корпусе (рис. 124, V), погружению резьбового соединения в корпус (рис. 124, VI). Наиболее действенный, но не всегда применимый по габаритным условиям способ — увеличение диаметра резьбы (рис. 124, VII).

Во избежание самоотвертывания шпильки устанавливают в корпусе по посадке с натягом, а часто еще дополнительно стопорят.

На рис. 125 показаны некоторые способы стопорения шпилек в корпусе. На рис. 125, I изображен способ стопорения обжимом материала корпуса вокруг шпильки кольцевой оправкой. В конструкции на рис. 125, II стопорение достигается введением в нарезное гнездо вкладки из упругого материала (нейлона и т. п.), создающей натяг в соединении.

В конструкции на рис. 125, III натяг в резьбе достигается разделением резьбы шпильки на два пояса, один из которых слегка осажен относительно другого. На рис. 125, IV показана самоконтрящаяся шпилька, в разрезной ввертный конец которой установлен конический стержень (а). На последних стадиях ввертывания конус, упираясь в днище гнезда, разжимает разрезной конец шпильки, создавая натяг в соединении. Самоконтрящаяся шпилька на рис. 125, V предназначена для установки в корпуса из пластичных металлов. Ввертная резьба отделена от гладкого цилиндрического пояска выточкой; при завертывании упорный буртик шпильки, сминая первые витки резьбы, загоняет материал корпуса в выточку, образуя кольцевой замок вокруг шпильки. Тот же эффект постигается приданием упорному буртику конической формы.

При ввертывании шпилек в корпуса из мягких металлов следует учитывать пластическую деформацию металла под упорным буртиком шпильки, сопровождающуюся вспучиванием металла и образованием вокруг шпильки кольцевого валика (рис. 126, I). Для устранения этого явления и обеспечения плотного прилегания стягиваемых поверхностей нарезное гнездо корпуса снабжают фаской (рис. 126, II) или выточкой (рис. 126, III). Иногда фаски делают одновременно в корпусе и притягиваемой детали (рис. 126, IV).

При ввертывании шпилек (особенно по посадке с натягом) в глухие нарезные гнезда следует учитывать, что в замкнутом пространстве гнезда воздух сжимается. Это явление может оказаться опасным, если учесть, что удельный объем воздуха резко возрастает от нагрева при сжатии. Известны случаи, когда бобышки гнезд разрывались под давлением сжатого в гнезде воздуха.

В целях устранения этого явления в бобышках выполняют отверстия для выхода воздуха (рис. 127, I, II). Иногда воздух выходит через канавки (рис. 127, III) или отверстия в теле шпильки (рис. 127, IV) (при коротких шпильках). Применение последних двух способов (рис. 127, III, IV) нежелательно, так как они ослабляют шпильки.

Иногда увеличивают объем остающегося после завертывания шпильки глухого пространства изменением глубины нарезного отверстия или с помощью выборок в торце шпильки (рис. 127, V). Объем определяют с учетом термодинамических законов так, чтобы при завертывании не возникали опасные давления.

В корпусах из мягких металлов шпильки устанавливают на промежуточных нарезных втулках (футорках) (рис. 128, I и II), которые изготовляют из стали (реже из бронзы) и ввертывают в корпус, как правило, по посадке с натягом. На рис. 128, III, IV показаны футорки с упругими «воротниками», позволяющие обеспечить равномерное распределение нагрузки между витками резьбы шпильки. На рис. 128, V дан пример стопорения футорки в корпусе. Разрезной конец футорки разжимается в гнезде коническим хвостовиком шпильки, упирающимся в зегер, введенный во внутреннюю резьбу футорки.

На рис. 128, VI изображен способ одновременного стопорения футорки и шпильки. Разрезные концы футорки после нарезания внутренней резьбы подгибают к центру, а затем нарезают наружную резьбу. При завертывании конец шпильки, надвигаясь на коническую часть резьбы, разжимает разрезные концы, благодаря чему создается натяг как во внутренней, так и во внешней резьбе футорки.

На рис. 128, VII представлена самоврезающаяся футорка для установки в корпусах из мягких материалов (в том числе из пластиков). В конструкции на рис. 128, VIII футорке придан вид витой пружины ромбического профиля; витки заходят одновременно во впадины резьбы в корпусе и на шпильки. Эта конструкция позволяет равномерно распределить нагрузку между витками резьбы.

В некоторых случаях требуется ввести жесткую поперечную связь между корпусом и притягиваемой деталью, например, для восприятия действующих на соединение сдвигающих сил или для точной фиксации притягиваемой детали относительно корпуса. Помимо известного способа фиксации с помощью установочных (контрольных) штифтов, применяют способ фиксации установочными элементами, включенными в конструкцию шпильки. Эти элементы могут быть выполнены на шпильках в виде центрирующих поясков, входящих в точно обработанные гнезда в корпусе и в притягиваемой детали (рис. 129, I, II).

При этом способе трудная задача — одновременное завертывание шпильки в корпус и посадка центрирующего пояска в корпус — обычно решается применением посадок с зазором для ввертного конца шпильки. Лучше конструкция, при которой центрирующий элемент выполнен отдельно в виде втулки, устанавливаемой концентрично со шпилькой (рис. 129, III, IV).

На рис. 129, V, VI показаны случаи одновременной фиксации двух притягиваемых деталей относительно друг друга и относительно корпуса.

Соединения на шпильках, как и всякие резьбовые соединения, подвергают при сборке предварительной затяжке, влияющей па работоспособность и герметичность узла. Силу предварительной затяжки определяют расчетом или экспериментально. Она зависит от материала стягиваемых деталей, соотношения податливости шпильки и стягиваемых деталей, условий работы стыка, требуемой степени его герметичности и, наконец, от рабочей температуры соединения.

В ответственных соединениях силу предварительной затяжки строго контролируют. Затяжку производят динамометрическими ключами. Регламентируют также порядок затяжки отдельных шпилек в многошпилечных соединениях; затяжку обычно производят в два приема (предварительно и окончательно) с соблюдением в каждом случае определьного порядка затяжки.

При затяжке длинных податливых шпилек возникает опасность скручивания их моментом сил трения в резьбе. При этом в теле шпильки возникают нежелательные, иногда значительные напряжения, причем динамометрическим ключом будет регистрироваться момент, скручивающий шпильку, а не сила затяжки.

При стопорении гаек «на корпус» следует учитывать еще одно явление: шпилька, скрученная при затяжке, с течением времени в результате вибраций, пульсации нагрузки и т. д. «отдает», ввертываясь в резьбу гайки, вследствие чего первоначальная сила затяжки меняется.

У длинных податливых шпилек предусматривают средства, предупреждающие скручивание при затяжке: навертный конец шпильки снабжают пазом, четырехгранником, шестигранником и т. д., за которые держат шпильку при затяжке (рис. 130, I—IV). Сборка соединения при этом усложняется. Способ, при котором навертный конец шпильки постоянно зафиксирован от проворота шайбой (а) (рис. 131), в свою очередь, зафиксированной «на корпус», совершеннее (но конструктивно сложнее).

Концы длинных шпилек после центрирования в корпусе часто отклоняются от своего номинального положения (иногда настолько, что не представляется возможным надеть на них притягиваемую деталь). Сборщики прибегают в таких случаях к правке шпилек по месту — способу, который никак нельзя рекомендовать, потому что при этом в теле шпильки возникают дополнительные напряжения.

В поисках рационального решения используют несколько путей:

— первый путь — соблюдение строгой перпендикулярности осей нарезных отверстий под шпильки относительно торца корпуса, то же — для отверстий под шпильки в притягиваемой детали; соблюдение строгой прямолинейности шпилек и параллельности среднего диаметра резьбы шпилек относительно оси шпилек;

— второй путь — увеличение податливости шпилек и применение посадок с зазором для резьбовых деталей (с последующим их стопорением каким-нибудь способом).

Делаются попытки центрировать концы шпилек в отверстиях притягиваемой детали с помощью точно обработанных поясков на стержне шпильки, входящих в точно обработанные отверстия в притягиваемой детали (рис. 132, I), с помощью «висячих» гаек, центрированных в детали непосредственно (рис. 132, II), или через подкладную втулку (рис, 132, III).

Однако эти способы не исключают необходимости центрирования шпильки, а, наоборот, усиливают эту необходимость. Их ценность заключается в том, что они автоматически, без вмешательства сборщика, устанавливают шпильки на их место при надевании притягиваемой детали (или при завертывании гайки). Если упругие деформации шпилек при этом невелики, то указанные способы можно считать приемлемыми, как облегчающие сборку.

На рис. 133 представлена конструкция концевого узла шпильки с комбинированным центрированием и уплотнением завертного конца. Если шпильки устанавливают в отверстиях большого диаметра (рис. 134, I), то необходимо принять меры против «шатания» шпилек при затяжке. Способы центрирования концов шпилек в этом случае показаны на рис. 134, II—IV.

Как и для крепежных деталей всех видов, в тяжелонагруженных шпилечных соединениях целесообразно устанавливать навертные гайки на сферических опорных поверхностях (рис. 135, IIV), обеспечивающих самоустановку гаек и уменьшающих изгиб стержня шпильки.

Читайте также: