Сталь 110г13л чем обрабатывать

Обновлено: 16.05.2024

Освоение выбора конструктивных материалов для деталей машин и инструмента. Состав, строение материалов и методы придания материалам заданных свойств. Режим термической обработки стали. Влияние легирующих элементов на механические свойства стали.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 28.01.2014 |

| Размер файла | 187,8 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Федеральное агентство по образованию Российской Федерации

Российский государственный университет нефти и газа имени И.М. Губкина

Кафедра металловедения и неметаллических соединений

по курсу: «Материаловедение»

Термическая обработка стали 110Г13Л

студент группы МА-11-07

проф. Бакаева Раиса Дмитриевна

сталь легирующий инструмент термический

2. Сталь 110Г13Л

3. Влияние легирующих элементов на механические свойства стали

4. Легирование марганцем

Целью курсовой работы по технологии конструкционных материалов является освоение выбора конструктивных материалов для деталей машин и инструмента, зная состав, строение материалов и методы придания материалам заданных свойств.

Для изготовления зубьев ковша экскаватора применяется сталь 110Г13Л. Расшифруйте состав и определите группу стали по назначению; объясните назначение введения Mn в эту сталь; назначьте режим термической обработки и опишите структуру после термообработки.

Сталь 110Г13Л (Сталь Гадфильда) относится к износостойким (с высоким сопротивлением износу при больших давлениях или ударных нагрузках) литейным сталям аустенитного класса. Предложена в 1882 году английским металлургом Р. Гадфильдом. Обозначение марки стали в соответствии с ГОСТ 2176--77 (ГОСТ 977-88) -- 110Г13Л. Сталь Гадфильда сильно наклёпывается при ударных нагрузках. Отливки из стали редко подвергаются дополнительной обработке, так как она плохо обрабатывается резанием из-за наклепа поверхности в процессе резания.

Сталь для отливок легированная с особыми свойствами

Сталь обладает высоким сопротивлением к износу при одновременном воздействии высоких давлений или ударных нагрузок.

корпуса вихревых и шаровых мельниц, щеки и конуса дробилок, зубья и передние стенки ковшей экскаваторов, железнодорожные крестовины и др. тяжело нагруженные детали, работающие под действием статических и высоких динамических нагрузок и от которых требуется высокая износостойкость. Cталь аустенитного класса.

J91109, GX120Mn13 и др.

Химический состав (ГОСТ 2167)

Медь (Cu), не более

Никель (Ni), не более

Фосфор (P), не более

Хром (Cr), не более

Сера (S), не более

Буква Л в конце стали обозначает, что она литейная.

Все элементы, которые растворяются в железе, влияют на температурный интервал существования его аллотропических модификаций, т. е. сдвигают точки А3 и А4 по температурной шкале. Большинство элементов или повышают точку А4 и снижают точку А3, расширяя тем самым область существования г-модификации или понижают А4 и повышают А3, сужая область существования г-модификации.

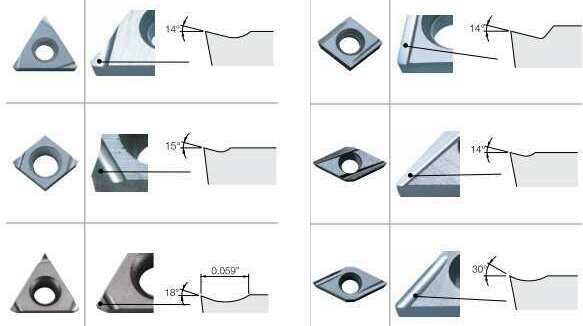

Схема диаграмм состояния железо - легирующий элемент [Гуляев А.П. Металловедение стр. 342]

Увеличивает ударную вязкость

Расширяет область аустенита

Сужает область аустенита

Образует устойчивые карбиды

Повышает сопротивление коррозии

Легированные стали применяются очень широко. Их использование обусловлено, как правило, теми свойствами, которые им придают специально добавленные легирующие элементы. Легированные стали, в зависимости от примесей и их количества, имеют различную структуру, определяющую не только их свойства, но также и классификацию легированной стали на различные структурные классы.

По мере увеличения содержания легирующих элементов устойчивость аустенита в перлитной области возрастает, а температурная область мартенситного превращения снижается. Легированные стали аустенитного класса имеют пониженную температуру распада аустенита - он сохраняется даже при комнатной температуре. Для них увеличение содержания углерода и легирующих элементов обеспечивает сдвиг вправо область перлитного распада, а также снижает мартенситную точку, переводя ее в область отрицательных температур (рис. 1).

Рис. 1. Диаграмма изотермического распада аустенита

Марганец вводят в стали как технологическую добавку для повышения степени их раскисления и устранения вредного влияния серы. Марганец считается технологической примесью, если его содержание, не превышает 0,8% и существенного влияния на свойства стали не оказывает. Если марганца более 1%, то он рассматривается как легирующий элемент.

Высокомарганцовистая аустенитная сталь 110Г13Л, или стали Гадфильда, является наиболее распространенной износостойкой сталью. Выбор марганца обусловлен тем, что марганец увеличивает ударную вязкость, расширяет аустенитную область, способствует раскислению и т.д. Введение его в сталь, дает возможность образования марганцевого аустенита, который обладает высокой способностью к наклепу в процессе холодной пластической деформации. Как правило, отношение Мn:С должно быть не менее 10. Благодаря высокому содержанию углерода и марганца сталь 110Г13Л обладает относительно устойчивой аустенитной структурой. Высокая износостойкость стали 110Г13Л объясняется тем, что в процессе наклепа аустенит в верхнем слое превращается в мартенсит. По мере износа этого слоя, мартенсит образуется в следующем слое и т.д.

Главным достоинством стали 110Г13Л является то, что в ней износостойкость при ударном нагружении сочетается с высокой пластичностью и вязкостью, свойственной аустениту.

Аустенит* - одна из структурных составляющих железоуглеродистых сплавов, твёрдый раствор углерода (до 2%)и легирующих элементов в г- железе. А. получил название по имени английского учёного У. Робертса-Остена (1843--1902). Кристаллическая решётка -- куб с центрированными гранями (Рис. 2). А. немагнитен, плотность его больше, чем других структурных составляющих стали. В углеродистых сталях и чугунах А. устойчив выше 723°C. В процессе охлаждения стали А. превращается в другие структурные составляющие. В железоуглеродистых сплавах, содержащих никель, марганец, хром в значительных количествах, А. может полностью сохраниться после охлаждения до комнатной температуры (например, нержавеющие хромоникелевые стали). В зависимости от состава стали и условий охлаждения А. может сохраниться частично в углеродистых или легированных сталях.

Рис. 2. Гранецентрированная кубическая решетка аустенита

Сталь 110Г13Л применяется для изготовления зубьев ковшей экскаватора и других деталей, работающих при больших давлениях и ударных нагрузках, например: траки гусениц танков, тракторов, машин, щёки дробилок, рельсовые крестовины, стрелочные переводы, работающие в условиях ударных нагрузок и истирания, а также - оконные решетки в тюрьмах, которые невозможно перепилить.

Для получения необходимого комплекса свойств, отливки из стали 110Г13Л подвергают закалке. Производится нагрев до 1050--1100 °С с последующим охлаждением в воде. При этом фиксируется структура аустенита и предотвращается выделение карбидов.

Цель закалки - перевести карбиды в твердый раствор и получить чисто аустенитную структуру, тем самым устранив охрупчивание стали. Перегрев при термической обработке ведет к укрупнению зерна, что понижает вязкость и износостойкость стали. (Рис. 3)

Рис. 3. Схемы структур стали 110Г13Л: а) - после литья - аустенит и карбиды (светлые включения по границам аустенитных зерен); б) - после закалки - аустенит

В исходном состоянии после закалки сталь 110Г13Л (сталь Гадфильда) имеет аустенитную структуру с твердостью 250НВ и высокой вязкостью. Под воздействием динамических нагрузок, под влиянием холодной деформации происходит самоупрочнение стали 110Г13Л до 600НВ.

Закалка* -- вид термической обработки материалов, заключающийся в их нагреве выше критической температуры, с последующим быстрым охлаждением.

1. Ю.М. Лахтин, В.П. Леонтьева «Материаловедение»

2. А.П. Гуляев «Металловедение»

3. В.Г. Сорокин «Марочник сталей и сплавов».

Подобные документы

Производство стали в кислородных конвертерах. Легированные стали и сплавы. Структура легированной стали. Классификация и маркировака стали. Влияние легирующих элементов на свойства стали. Термическая и термомеханическая обработка легированной стали.

реферат [22,8 K], добавлен 24.12.2007

Процесс легирования стали и сплавов - повышение предела текучести, ударной вязкости, прокаливаемости, снижение скорости закалки и отпуска. Влияние присадок легирующих элементов на механические, физические и химические свойства инструментальной стали.

курсовая работа [375,9 K], добавлен 08.08.2013

Термическая обработка стали – совокупность операций нагрева, выдержки и охлаждения твёрдых металлических сплавов с целью придания им определённых свойств за счёт изменения внутреннего строения и структуры.

контрольная работа [10,8 K], добавлен 09.02.2004

Механические свойства строительных материалов: твердость материалов, методы ее определения, суть шкалы Мооса. Деформативные свойства материалов. Характеристика чугуна как конструкционного материала. Анализ способов химико-термической обработки стали.

контрольная работа [972,6 K], добавлен 29.03.2012

Влияние легирующих элементов на свойства стали. Состав, свойства и методы термической обработки хромистых сталей с повышенной прочностью и стойкостью против коррозии в агрессивных и окислительных средах. Технологии закалки окалиностойких сильхромов.

Сталь 110Г13Л (сталь Гадфильда)

Цифра 110 в обозначении стали 110Г13Л обозначает среднее содержание углерода в стали сотых долях процента, т.е. среднее содержание углерода в стали 1,1%.

Буква Г озгначает, что сталь легирована марганцем, а цифра 13 за буквой указывает среднее содержание марганца в целых единицах, т.е. среднее содержание марганца в стали 13%.

Буква Л в конце марки стали означает, что сталь литейная.

Характеристики и применение

Высокомарганцевая аустенитная сталь 110Г13Л (сталь Гадфильда) разработана специально в качестве литейной и не имеет аналогов среди деформируемых. После закалки в воде с 1100 °C имеет аустенитную структуру и характеризуется сочетанием очень высокой износостойкости и ударной вязкости.

Согласно ГОСТ 977-88 сталь 110Г13Л обладает высоким сопротивлением износу при одновременном воздействии высоких давлений или ударных нагрузок. Применяется для изготовления:

- Корпуса вихревых и шаровых мельниц,

- щеки и конуса дробилок,

- трамвайные и железнодорожные стрелки и крестовины,

- гусеничные траки,

- звездочки,

- зубья и передние стенки ковшей экскаваторов,

- железнодорожные крестовины и др. тяжелонагруженные детали,

- другие детали, работающие на ударный износ

- работающие под действием статических и высоких динамических нагрузок и от которых требуется высокая износостойкость.

Сталь 110Г13Л не применяется для сварных конструкций.

Химический состав, % (ГОСТ 2176-77)

| C | Si | Mn | Cr | Ni | Cu | S | Р |

| не более | |||||||

| 0,90-1,40 | 0,80-1,00 | 11,50-15,00 | 1,00 | 1,00 | — | 0,05 | 0,120 |

Химический состав, % (ГОСТ 977-88)

| C | Si | Mn | Cr | Ni | Cu | S | Р |

| не более | |||||||

| 0,90-1,50 | 0,30-1,00 | 11,50-15,00 | 1,00 | 1,00 | 0,30 | 0,050 | 0,12 |

Химический состав, % (ГОСТ 21357-87)

| C | Si | Mn | Cr | Ni | Cu | S | Р |

| не более | |||||||

| 0,90-1,20 | 0,40-0,90 | 11,50-14,50 | 0,30 | 0,30 | 0,30 | — | — |

ПРИМЕЧАНИЕ. Для повышения износостойкости отливок из стали 110Г13Л допускается ее микролегирование титаном до 0,05%, ванадием до 0,3%, молибденом до 0,2%.

Рекомендуемые режимы термической обработки (ГОСТ 21357-87)

| Марка стали | Рекомендуемый режим термической обработки | Предел текучести | Временное сопротивление | Относительное удлинение | Относительное сужение | Ударная вязкость | Твердость | |

| KCV(-60) | KCU(-60) | |||||||

| МПа | % | кгс*м/см 2 | НВ | |||||

| 110Г13Л | Закалка с 1050-1100 °С в воде | 400 | 800 | 25 | 35 | 7,0 | — | 190 |

ПРИМЕЧАНИЕ. Структура стали 110Г13Л после термической обработки должна быть чисто аустенитной.

Механические свойства отливок сечением 30 мм при различных температурах испытания

| σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см 2 , при температуре испытаний, °С | Твердость НВ | ||||

| +20 | -20 | -40 | -60 | -80 | |||||

| 360-380 | 654-830 | 34-53 | 34-43 | 260-350 | 240-320 | 220-300 | 190-300 | 90-210 | 186-229 |

ПРИМЕЧАНИЕ. Закалка с 1050-1100 °С в воде.

Предел выносливости

Предел длительной прочности [85]

σ200 1000 = 882 МПа; σ550 1000 = 107 МПа; σ300 1000 = 686 МПа; σ400 1000 = 441 МПа.

Сталь 110г13л чем обрабатывать

Перлит , в свою очередь, осложняет процесс резания следующими факторами: сильный абразивный износ; повышенные силы резания.

Обрабатываемость резанием сталей с содержанием C < 0,25 % в значительной мере обусловлена вышеназванными свойствами феррита. При низких скоростях резания на режущей кромке образуются наросты. С повышением скорости резания износ инструмента постепенно увеличивается, при этом возрастает и температура резания. Учитывая эти факторы, следует выбирать инструмент по возможности с положительным передним углом. Поверхности низкого качества и с множеством заусенцев образуются прежде всего при низких скоростях резания, обусловленных технологией обработки.

Для углеродистых сталей с содержанием C от 0,25 до 0,4 % свойства перлита влияют на обрабатываемость резанием следующим образом: снижаются склонность к налипанию и образование наростов на режущей кромке; вследствие повышенной нагрузки на зону контакта возрастает температура резания и увеличивается износ инструмента; структура материала положительно влияет на чистоту обработки поверхности, на количество и форму стружки.

При дальнейшем повышении содержания углерода (0,4 % < C < 0,8 %) доля перлита увеличивается, а при 0,8 % C перлит остается единственной структурной составляющей. В целом стали считаются материалом, хорошо поддающимся резанию, только с точки зрения образования стружки и чистоты обработки поверхности. Вследствие повышенной твёрдости и прочности надлежит считаться с интенсивным износом. Для уменьшения износа следует работать с пониженной скоростью или с использованием СОЖ.

В заэвтектических углеродистых сталях (C > 0,8 %) при медленном охлаждении на воздухе также образуются феррит и цементит . В отличие от доэвтектических углеродистых сталей ферритовая решетка не образуется, феррит присутствует только в качестве раствора в перлите. Образование перлита начинается непосредственно от границ зерна аустенита. При содержании углерода значительно выше 0,8 % на границах зерна происходит осаждение цементита, т.е. даже свободный цементит образует оболочку вокруг зерен аустенита или перлита. Подобные стали при обработке резанием вызывают очень сильный износ. Наряду с интенсивным абразивным воздействием твёрдых и хрупких структурных составляющих, возникающие высокие давления и температуры даже при

сравнительно низких скоростях резания вызывают сильный износ по передней и задней поверхностям. В связи с этим надлежит работать с низкими скоростями резания и большими поперечными сечениями стружки, а также с прочными режущими кромками.

В инструментальных, легированных и быстрорежущих сталях увеличение легирующих элементов всегда приводит к ухудшению обрабатываемости (до Коб = 0,6) и росту шероховатости обработанной поверхности вследствие образования твердых карбидов. При этом, как правило, повышаются предел прочности σв при растяжении и твердость сталей, возрастает сопротивление сталей обработке резанием. Наихудшую обрабатываемость имеют структуры: сорбитообразный перлит, сорбит и тростит после закалки и отпуска. Наилучшей по обрабатываемости структурой инструментальных сталей является зернистый перлит с равномерно распределенными мелкими карбидами после тщательной проковки и сфероидизирующего отжига. В целом же в зависимости от химического состава у высоколегированных сталей коэффициент обрабатываемости снижается от Коб = 0,65 (хромистые, коррозионностойкие стали) до Коб = 0,3 (хромоникелевые жаростойкие стали).

Низкоуглеродистая сталь … такая как Ст. 3, Сталь 20… (содержание углерода <0,25%) требует особого внимания из-за сложностей со стружкодроблением и тенденции к налипанию (наростообразование на режущей кромке). Для дробления и отвода стружки необходимо обеспечить как можно большую подачу. Необходимо использовать высокую скорость резания для предотвращения наростообразования на режущей кромке пластины, которое может отрицательно сказываться на качестве обработанной поверхности. Применение пластин с острыми кромками и геометриями для ненагруженного резания уменьшают тенденции к налипанию материалов и предотвращают разрушение кромки.

При чистовой обработке таких сталей рекомендуется применение острых полированных геометрий пластин из кермета, при этом скорость резания должна быть в пределах от 150 до 450 м/мин (в зависимости от условий обработки и производителя пластин значение скорости резания может доходить до 500-700 м/мин). Кермет обеспечивает не только превосходную остроту режущей кромки, но способствует минимальному взаимодействию материала инструмента и обрабатываемого материала, что в свою очередь способствует получению высокого качества обрабатываемых поверхностей. Кермет как правило плохо работает на скоростях ниже 100 м/мин, качество обработки и стойкость пластин заметно снижаются.

Применение высококачественных СОЖ для чистовой обработки так же способствует улучшению обрабатываемости низкоуглеродистых сталей.

При фрезеровании низкоуглеродистых сталей основной проблемой так же является образование наростов и заусенцев. Одним из вариантов решения проблемы является применение скоростной обработки, применение инструментов с острой геометрией, применение качественных СОЖ.

Обрабатываемость низколегированной стали зависит от содержания легирующих элементов и термообработки (твёрдости). Для всех материалов в этой группе наиболее распространёнными механизмами износа являются лункообразование и износ по задней поверхности. Поскольку упрочнённые материалы выделяют в зоне резания больше тепла, распространённым механизмом износа также является пластическая деформация. Для низколегированной стали в неупрочнённом состоянии первым выбором будет серия сплавов и геометрий для стали. Для точения упрочнённых материалов предпочтительно использовать более твёрдые сплавы, пластины с многослойными износостойкими покрытиями (в определенных случаях керамику и CBN).

Высоколегированные стали с общим содержанием легирующих элементов более 5%. В эту группу входят и мягкие, и упрочнённые материалы. Обрабатываемость снижается с ростом содержания легирующих элементов и твёрдости. Что касается низколегированных сталей, то первым выбором будут сплавы и геометрии для стали. Сталь с содержанием легирующих элементов более 5% и твёрдостью более 450 HB предъявляет дополнительные требования в плане стойкости к пластической деформации и прочности кромки. Часто для сталей, в состав легирующих элементов которой входят хром, титан, марганец - рекомендуется применение прочных сплавов пластин с многослойными износостойкими покрытиями подобными для обработки чугунов, поскольку преобладающим становится износ по задней поверхности, выкрашивания.

При фрезеровании сталей высокой твёрдости важное значение приобретает взаимное расположение заготовки и фрезы для предотвращения выкрашивания режущей кромки (во избежание излишнего увеличения толщины стружки на выходе, а также по возможности проводить черновую обработку без применения СОЖ).

Нужно заметить, что в каталогах различных производителей инструмента мартенситные нержавеющие стали (типа 20Х13, 40Х13, 65Х13, 14Х17Н2, 95Х18 и др.) часто вносят в таблицы раздела группы Р. При обработке подобных материалов назначаются инструменты (марки сплавов) соответствующие для обработки сталей из раздела ISO группы Р. Мартенситная структура твердая, и вызывает в основном износ по задней поверхности. Применение твердых сплавов с многослойными износостойкими покрытиями, которые в сочетании обеспечивают и хорошую термостойкость, и высокую износостойкость позволяют вести обработку таких сталей без особых сложностей. Коэффициент обрабатываемости таких сталей в отожженном состоянии, или в закаленном и отпущенном состоянии при твердости 270-340HB для твердого сплава составляет Кʋтв.спл.=0,6-0,8.

Обрабатываемость многих сталей улучшается в результате отжига и отпуска , которые приводят к снижению действительного предела прочности при максимальном выделении из твердого раствора и максимальной коагуляции карбидов. Плохо обрабатываются стали и как с очень низкой твердостью, так и с высокой.

Сталь Гадфильда (110Г13Л)

Металлургическая отрасль успешно развивается практически в каждой стране мира, так как она приносит много прибыли и является одной из составляющих частей ВВП. В настоящее время ни одно современное производственное предприятие не может обойтись без использования металлов. В зависимости от сферы применения, материал может иметь разный состав и способ изготовления.

Популярностью пользуется сталь Гадфильда (110Г13Л), которая отличается пластичностью и оптимальной износостойкостью. В России требования к ней определены ГОСТом 977-88, также могут использоваться зарубежные аналоги с установленными нормами.

Как появилась сталь Гадфильда?

Роберт Гадфильд является создателем такого типа стали. Этот разработчик изобрел сплав в далеком 1882 году, с этого и началась история. Металл достаточно быстро обрел популярность, широко используется до нынешнего времени.

Сразу после того как была изобретена сталь, сплавом заинтересовались военные. И это неудивительно, ведь металл обладает высокими эксплуатационными характеристиками. С его помощью в большинстве случаев создавали защитную экипировку для солдат.

Также с использованием данного сплава изготавливали шлемы повышенной прочности. Первым делом их внедрили в английскую армию, а затем уже – и в американскую. Вплоть до восьмидесятых годов прошлого века сталь Гадфильда применялась при создании экипировки. После этого был презентован органический пластик, который обрел широкую популярность. Такой материал обладает достаточной прочностью, однако при этом весит немного.

Изготовление экипировки – это не единственное применение такого типа стали. Из материала изготавливали и сейчас делают детали для военной и гражданской специализированной техники, предназначенной для работы в весьма сложных условиях. К примеру, такая сталь дала возможность увеличить пробег гусениц с 500 до 4800 километров. Это очень пригодилось во времена первой мировой войны, считалось чуть ли не уникальным чудом в то время.

После успешных проб металл стал незаменимым в оборонной промышленности. Вскоре данный тип сплава стали использовать во многих сферах деятельности человека. Что касается СССР, в союзе металл появился только в 1936 году.

Свойства стали Гадфильда

Металл обладает высоким уровнем пластичности, поэтому для его обработки нельзя использовать режущий инструмент. При сильном механическом воздействии материал будет разнопланово деформироваться. Для изготовления различных элементов из такой стали применяется метод литья, при этом используются предварительно созданные формы.

К особенностям металла следует отнести возможность образования более качественного наклепа по сравнению с аналогичными сплавами. Несмотря на то, что металл пластичен, обладает высокой вязкостью, он ударопрочен и способен выдерживать сильные механические воздействия. Материал не боится резких перепадов температур, сильных морозов, а также высокого давления со стороны внешних источников. Благодаря вышеперечисленным характеристикам, металл пользуется большой популярностью во многих сферах деятельности человека, так как обладает хорошими эксплуатационными характеристиками.

Что следует знать про сварочное производство с использованием стали Гадфильда?

Отличительной особенностью материала является низкая теплопроводность. Она примерно в 4-6 раз меньше, чем у других разновидностей стали. Стоит отметить, что металл также имеет небольшой коэффициент теплового расширения. Вышеописанные характеристики материала позволяют использовать его для изготовления деталей, которые в последующем будут подвергаться воздействию перепадов температур.

Сталь Гадфильда не подвержена появлению холодных трещин, однако есть риск появления горячих трещин. Это связано с литейным способом изготовления сплава, который дает сильную усадку. Из-за воздействия высокой температуры аустенитная структура стали способна трансформироваться в мартенситную структуру. Из-за этого на материале могут появиться деформированные участки. Следует учитывать данные свойства при изготовлении различных деталей.

Способы обработки материала

Для создания наклепа, который повышает твердость изделий, используется холодный способ обработки металла под давлением. Обычно это прокатка, ковка, прессование, волочение. Необходимо следит за тем, чтобы не переусердствовать с обработкой стальных изделий, иначе они могут развалиться на части, покрыться трещинами.

Внутреннее напряжение металла должно быть в пределах допустимых значений. Во время ковки необходимо наносить не сильные, а легкие удары молотком или кувалдой. При этом следует постоянно следить за отдачей инструмента. Если кувалда начинает сильно отскакивать, значит, ковка металла должна быть прекращена. В ином случае сталь начнет крошиться, создаваемое изделие придет в негодность.

Так как металл отличается высокой степенью вязкости, его запрещено обрабатывать режущими инструментами. Для изготовления продукции используется только метод литья. В связи с этим, формы для заготовок необходимо делать практически идеальными, чтобы создаваемые детали не требовали дополнительной обработки в будущем.

Особенности закалки и сварки

После того как сталь была отлита по заданным параметрам, необходимо увеличить ее прочность и твердость. Для этого металл подвергается закалке. Температура обработки материала бывает разной, зависит от количества углерода в сплаве. Она составляет от 900 до 1100 градусов Цельсия.

· Если углерода 1%, температура будет 900 градусов Цельсия.

· При наличии углерода 1,5% - температура закалки составит 1000 градусов Цельсия.

· Если углерода 1,6%, температура нагрева будет выше 1050 градусов Цельсия.

Стоит отметить, что во время закалки нагревать металл необходимо медленно. Температура должна повышаться не более, чем на 150 градусов за час. После этого сталь подвергается выдержке и тщательно охлаждается водой.

Если необходимо изготовит деталь, толщина которой будет порядка 30 мм., металл закаливается на протяжении примерно 4 часов. Ознакомиться с технологическими процессами можно, изучив специальные таблицы. Процедура закалки позволяет перевести сталь в аустенит, выровнять структуру и полностью избавиться от наклепа. После этого существенно повышается твердость материала, а параметры вязкости, наоборот, снижаются.

При выполнении сварочных работ с данным типом стали на заказ, необходимо в обязательном порядке учитывать ее особенности. При термическом воздействии на материал есть высокая вероятность возникновения холодных трещин. Это происходит во время трансформации аустенитной структуры материала в мартенситную. Чтобы не повредить металл, все сварочные работы лучше проводить с использованием проточной воды. Рекомендуется постоянно следить, чтобы шов был охлажденным.

Какие изделия делают из стали Гадфильда?

Благодаря своим высоким эксплуатационным свойствами и особенностям, металл пользуется популярностью во многих сферах деятельности человека. Создаваемые стальные изделия будут надежными, прочными, а также долговечными.

Металл используется на многих производственных предприятиях, где изготавливаются детали с хорошими эксплуатационными характеристиками.

Стоит рассмотреть некоторые варианты продукции, которую делают из стали Гадфильда. Сегодня можно купить:

· Тракторы, специализированная техника.

· Гусеницы для танков и бульдозеров.

· Решетки на окна и проходы.

· Стрелочные переводы, которые могут быть подвержены негативному воздействию окружающей среды.

Отдельно стоить отметить решетки на окна и проходы, которые зачастую ставят в тюрьмах. Многие видели в фильмах и слышали истории, что заключенные при помощи подручных средств или напильников просто перепиливали прутья и убегают с мест заключения. Если установить решетки, сделанные из стали Гадфильда, это будет издевательством над тюремщиками, которые пытаются освободиться.

При наличии обычной решетки есть высокая вероятность побега. Конструкции, сделанные из стали Гадфильда, отличаются высокой прочностью и оптимальной износостойкостью. Данный металл распилить практически невозможно, поэтому все попытки к бегству будут напрасными.

Если даже преступник начнет распиливать прутья, в месте воздействия станет образовываться наклеп поверхности. В результате металл станет более твердым. Именно поэтому сбежать с тюрьмы, где установлена такая решетка, практически нереально.

Какие можно сделать выводы?

Благодаря своим высоким эксплуатационным характеристикам, сталь Гадфильда пользуется большой популярностью во всем мире. Материал износостоек, не подвержен влиянию агрессивных сред, способен прослужить долгие годы без потери первоначальных качественных характеристик. Сталь способна выдерживать высокое давление и всевозможные удары. С помощью такого металла изготавливают самые разнообразные детали.

Элементы конструкции, сделанные из такого материала, отличаются долговечностью. Они способны прослужить десятки лет. При использовании материала следует помнить, что он подвержен появлению горячих трещин при воздействии на него высоких температур. Также для обработки металла запрещено использовать режущий инструмент.

При изготовлении деталей из стали применяется метод плавления. Чаще всего такой металл используется для изготовления элементов, которые в последующем будут эксплуатироваться в сложных условиях на протяжении многих лет.

Читайте также: