Сталь 12х18н10т и 09г2с

Обновлено: 01.05.2024

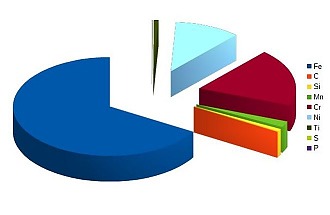

Сталь нержавеющая аустенитного класса 12Х18Н10Т означает, что в ней содержится углерода не более 0,12%, Х18 - указывает содержание хрома в стали примерно 18%, Н10 - указывает содержание никеля в стали около 10%, буква Т в конце марки означает, что в стали есть примерно 1% титана.

Химический состав

| Элемент | Массовая доля, % |

|---|---|

| C | до 0,12 |

| Si | до 0,8 |

| Mn | до 2 |

| Ni | 9 - 11 |

| S | до 0,02 |

| P | до 0,035 |

| Cr | 17 - 19 |

| Cu | до 0,3 |

| Ti | 0,4-1 |

| Fe | ~67 |

Примечание

Для стали, прокатываемой на непрерывных и полунепрерывных станах, содержание Ti должно быть [5×(С−0,02)–0,7]%.

Механические свойства

| Сортамент | Размер, мм | Напряжение | σв, МПа | σT, МПа | δ5, % | ψ, % | KCU, кДж/м 2 | Термообработка |

|---|---|---|---|---|---|---|---|---|

| Трубы холоднодеформир., ГОСТ 9941-81 | 549 | 35 | ||||||

| Трубы горячедеформир., ГОСТ 9940-81 | 529 | 40 | ||||||

| Пруток, ГОСТ 5949-75 | до Ø 60 | 510 | 196 | 40 | 55 | Закалка 1020 - 1100°С,Охлаждение воздух, | ||

| Проволока, ГОСТ 18143-72 | 540-830 | 20-25 | ||||||

| Поковки, ГОСТ 25054-81 | до 1000 | 510 | 196 | 35-38 | 40-52 | Закалка 1050 - 1100°С, вода, | ||

| Лист толстый, ГОСТ 7350-77 | 530 | 235 | 38 | Закалка 1000 - 1080 °С,Охлаждение вода, | ||||

| Лист тонкий, ГОСТ 5582-75 | 530 | 205 | 40 | Закалка 1050 - 1080 °С,Охлаждение вода, | ||||

| Лист тонкий нагартован., ГОСТ 5582-75 | 880-1080 | 10 | ||||||

| Лист тонкий полунагартован., ГОСТ 5582-75 | 740 | 25 |

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | σ0,2, МПа | σв, МПа | δ5, % | ψ, % |

|---|---|---|---|---|---|---|

| ГОСТ 5949-75 | Прутки. Закалка 1020-1100 °С, воздух, масло или вода. | 60 | 196 | 510 | 40 | 55 |

| ГОСТ 18907-73 | Прутки шлифованные, обработанные на заданную прочность. Прутки нагартованные. | - До 5 | - - | 590-830 930 | 20 - | - - |

| ГОСТ 18143-72 | Проволока термообработанная. | 1,0-6,0 | - | 540-880 | 20 | - |

| ГОСТ 9940-8 | Трубы бесшовные горячедеформированные без термообработки | 3,5-32 | - | 529 | 40 | - |

| ГОСТ 25054-81 | Поковки. Закалка 1050-1100 °С, вода или воздух. | До 1000 | 196 | 510 | 35 | 40 |

| ГОСТ 7350-77 (Образцы поперечные) ГОСТ 5582-75 (Образцы поперечные) | Листы горячекатанные и холоднокатанные: - закалка 1000-1080 °С, вода или воздух. |

- закалка 1050-1080 °С, вода или воздух.

Механические свойства при повышенных температурах

Механические свойства при испытаниях на длительную прочность

Ударная вязкость

| Т= +20 °С | Т= -40 °С | Т= -75 °С | Термообработка |

|---|---|---|---|

| 286 | 303 | 319 | Полоса 8х40 мм в состоянии покоя |

Чуствительность стали 12Х18Н10Т к охрупчиванию при старении

| Время, ч | Температура, °С | KCU, Дж/cм 2 |

|---|---|---|

| Исходное состояние 5000 5000 | 600 650 | 274 186-206 176-196 |

Жаростойкость

| Среда | Температура, °С | Группа стойкости или балл |

|---|---|---|

| Воздух | 650 750 | 2-3 4-5 |

Сталь устойчива против окисления на воздухе и в атмосфере продуктов сгорания топлива при температуре до 800 °C (при работе с перерывами в условиях частых теплосмен) и до 900 °C при непрерывной работе. Сталь обладает достаточно высокой жаростойкостью при 600–800 °C

Сталь 12Х18Н10Т: состав, свойства, сфера применения

Часто в производстве горизонтальных и вертикальных резервуаров, а также иных емкостей на Заводе САРРЗ применяется сталь 12Х18Н10Т. В отличие от стали 09Г2С, сталь 12Х18Н10Т относится к нержавеющим маркам и не требует обязательного нанесения специальных лакокрасочных покрытий.

Подробнее о нержавеющем металлопрокате можно прочесть в этой статье.

Какая сфера применения стали 12Х18Н10Т?

Качественные характеристики стали позволяют использовать данную марку для таких направлений, как:

- пищевая промышленность - сосуды и емкости хранения молока, спиртосодержащих жидкостей, воды и т.д.;

- нефтяная и нефтеперерабатывающая отрасль, в том числе производство сосудов, работающих под давлением;

- химическая промышленность - емкости хранения агрессивных сред, в том числе азотной, фосфорной и уксусной кислоты;

- машиностроительная отрасль, в том числе для конструкций, контактирующих с окислителями и растворителями;

- теплоэнергетическая отрасль - детали и конструкции с температурой эксплуатации до +600°С.

Состав и свойства стали 12Х18Н10Т

Химический состав стали 12Х18Н10Т регламентируется ГОСТ 5632-72:

| Марка сталей и сплавов | Массовая доля элементов, % | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Углерод | Крем- ний | Марга- нец | Хром | Никель | Титан | Алюми- ний | Воль- фрам | Молиб- ден | Ниобий | Ванадий | Железо | Сера | Фосфор | Прочие элементы | |

| Не более | |||||||||||||||

| 12Х18Н10Т Старое название: Х18Н10Т | Не более 0,12 | Не более 0,8 | Не более 2,0 | 17,0-19,0 | 9,0-11,0 | 5·С-0,8 | - | - | - | - | - | Осн. | 0,020 | 0,035 | - |

Таким образом по химическому составу сталь классифицируется как хромоникелетитановая высоколегированная сталь аустенитного класса.

Введение легирующих элементов позволяют существенно улучшить свойства стали:

- хром обеспечивает высокий уровень защиты от коррозии и повышает прочность;

- никель улучшает свариваемость стали и придает ей хорошую пластичность;

- титан предотвращает межкристаллитную коррозию;

- кремний повышает плотность стали;

- марганец замедляет рост зерна.

Подводя итог, сталь 12Х18Н10Т отличается высокой прочностью, легкостью обработки, жаростойкостью и возможностью применения в широком диапазоне температур.

Выбор марки стали для изготовления вертикальных резервуаров

Выбор марки стали для производства вертикальных резервуаров - отправная точка для выполнения проектирования и последующего изготовления РВС. Наш Завод предлагает два варианта при разработке проекта емкостей:

- все основные параметры необходимого резервуара (-ов) предоставляются Заказчиком в Опросном листе, в том числе сталь, толщина, габаритные размеры, резервуарное оборудование и т.п.

- Заказчик указывает только условия эксплуатации резервуара (-ов), например, хранимый продукт, температура эксплуатации, давление

При получении заполненного Опросного листа мы проектируем резервуар на основании предоставленных технических требований со стороны Заказчика. В случае, если наши инженеры-проектировщики находят иное инженерно-техническое решение, которое лучше отвечает эксплуатационным требованиям, мы аргументируем его, подтверждаем расчетами, в результате чего совместно с Заказчиком приходим к оптимальному решению.

Во втором случае, перед нашими сотрудниками ставится задача самостоятельно разработать Техническое задание на проектирование, частью которого является выбор стали, расчет конструктивных элементов, габаритов, необходимость в теплоизоляции или в устройстве системы обогрева.

Первое, что определяется на этапе проектирования, - это марка стали.

Саратовский резервуарный завод производит РВС из трех основных марок: Ст3сп, 09Г2С и 12Х18Н10Т.

Вертикальные резервуары из стали Ст3сп

Сталь Ст3сп5* относится к конструкционной углеродистой стали обыкновенного качества. Она обладает следующим химическим составом:

| Химический элемент | Массовая доля, % |

|---|---|

| углерод | 0,14-0,22 |

| марганец | 0,40-0,65 |

| кремний | 0,15-0,30 |

| хром, никель, медь | не более 0,30 каждого |

| сера | не более 0,050 |

| фосфор | не более 0,040 |

| азот | выплавленной в электропечах - 0,012 |

| мартеновской и конвертерной - 0,010 | |

| мышьяк | не более 0,080 |

Основное применение находит для производства несущих элементов сварных конструкций при переменных нагрузках и при температуре в диапазоне от -40ºС до +425ºС (для листового проката толщиной до 25 мм).

Физические свойства углеродистой стали Ст3сп регламентируются ГОСТ 14637-89 (ИСО 4995-78) "Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия (с Изменением №1)" и ГОСТ 380-2005 "Сталь углеродистая обыкновенного качества. Марки (с Изменением №1)".

Из-за особенностей физико-химических свойств углеродистой стали резервуар из нее обладают следующими особенностями:

- ударная вязкость обеспечивает высокую стойкость конструкции при температуре до -20ºС, то есть при более низких температурах резервуары имеют высокий риск разрушения из-за склонности стали к охрупчиванию;

- резервуары из этой стали могут быть сварены любым способом, на который аттестован исполнитель сварочных работ (автоматическая и ручная дуговая сварка, контактно-точечная и электрошлаковая)

- при условии соблюдения температурного режима эксплуатации поверхности резервуара имеют высокую степень устойчивости к воздействию агрессивных рабочих сред, то есть обладает повышенной коррозионной стойкостью

- однородный состав листового проката позволяет обрабатывать поверхности будущего резервуара любыми технологическими способами для достижения максимально долгой эксплуатации на объекте

* для справки: "Ст" - сталь, "3" - номер марки стали, "сп" - степень раскисления стали, в данном случае - спокойная (по ГОСТ 380-2005 "Сталь углеродистая обыкновенного качества. Марки (с Изменением №1)", "5" - категория стали).

Резервуары РВС из стали 09Г2С

Сталь 09Г2С* относится к конструкционной низколегированной стали, из которой изготавливаются различные сварные конструкции. Основные свойства придаются наличием легирующих элементов, а именно, углеродом, кремнием и марганцем, общая массовая доля которых не должна превышать 1-2%.

Физические и механические параметры низколегированной стали марки 09Г2С регламентируются ГОСТ 5520-2017 "Прокат толстолистовой из нелегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия (с Поправкой)".

| Характеристика | Значение |

|---|---|

| временное сопротивление, кгс/мм 2 | 49-64 при толщине до 10 мм 47-64 при толщине 10-20 мм |

| предел текучести, кгс/мм 2 | 345 при толщине до 10 мм 325 при толщине 10-20 мм |

| относительное удлинение, % | 21 |

| изгиб до параллельности сторон (а-толщина образца, d-толщина оправки) | d=2a |

| ударная вязкость KCU, Дж/см 2 , при толщине | 34-64 при толщине 5-10 мм 29-59 при толщине 10-20 мм |

Физико-химические свойства данной стали позволяют эксплуатировать резервуары из нее при температуре от -70ºС до +425ºС. Так, Саратовский резервуарный завод выпускает вертикальные и горизонтальные резервуары РВС и РГС в северном исполнении из стали 09Г2С.

Высокая износостойкость металла также способствует эксплуатации резервуаров с высоко агрессивными рабочими средами и в тяжелых климатических условиях. Таким образом, резервуары из стали 09Г2С способны выдержать сильные деформации за достаточно продолжительный срок работы.

Широкой использование стали 09Г2С также объясняется тем, что она обладает легкой свариваемостью при сварке ручной и автоматической дуговой сварке под флюсом и газовой защитой, что позволяет сокращать сроки изготовления резервуаров, сосудов и емкостей.

Дополнительным немаловажным бонусом применения данного сплава для строительства емкостей для хранения различных сред является его экономичность, которая достигается за счет оптимальной стоимость самого металлопроката и относительная легкость при строительстве объектов.

* для справки: "09" - содержание углерода в стали 0,09%, "Г2" - содержание марганца 1,3-2%, "С" - наличие в стали кремния (до 1%). Зачастую в маркировке стали отображается категория стали, например, 09Г2С-12, что означает, какие параметры сплава испытывались при его производстве

Вертикальные резервуары из нержавеющей стали (12Х18Н10Т)

Сталь 12Х18Н10Т* относиться к высокоуглеродистым нержавеющим коррозионностойким, жаростойким и жаропрочным маркам аустенитного класса. Благодаря ее свойствам она может применяться при эксплуатации от -196ºС до +800ºС. Химический состав определяется ГОСТ 5632-2014 "Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки (с Изменением №1)"

| Химический элемент | Массовая доля, % |

|---|---|

| углерод | до 0,12 |

| кремний | до 0,80 |

| марганец | до 2,0 |

| хром | 17,0-19,0 |

| никель | 9,0-11,0 |

| титан | 5*С-0,80 |

| железо | осн. |

| сера | 0,20 |

| фосфор | 0,40 |

Физические параметры нержавеющей стали позволяют использовать ее для эксплуатации с разбавленными кислотами, и средне агрессивными щелочными веществами, окислителями, растворителями, в том числе при высоком давлении и криогенной температуре (см. ГОСТ 5949-2018 "Металлопродукция из сталей нержавеющих и сплавов на железоникелевой основе коррозионно-стойких, жаростойких и жаропрочных. Технические условия")

| Характеристика | Значение |

|---|---|

| временное сопротивление, кгс/мм 2 | 510 |

| предел текучести, кгс/мм 2 | 196 |

| относительное удлинение, % | 40 |

| относительное сужение, % | 55 |

| ударная вязкость KCU, Дж/см 2 , при толщине | - |

За счет содержания хрома резервуары из нержавеющей стали 12Х18Н10Т обладают высокой коррозионной устойчивостью (за исключением к серосодержащим составам), что расширяет сферу их (резервуаров) эксплуатацию. Прочность, твердость, возможность применения любых сварочных технологий с последующей термообработкой и гигиеничность - все это делает резервуары из данной стали широко используемыми как в нефтехимической, газовой, теплоэнергетической, так и в пищевой и криогенной промышленности.

Саратовский резервуарный завод выпускает резервуары и емкости из 12Х18Н10Т для хранения кислот, щелочей, сжиженных газов, растворителей и других агрессивных сред при высоком давлении и экстремально низких и высоких температурах.

* для справки: "12" - процентное содержание углерода, "х18" - процентное содержание хрома, "н10" - процентное содержание никеля, "Т" - наличие титана до 1,5%

Нержавеющие марки стали: химические свойства, классификация, аналоги

Получая заказы на изготовление резервуаров и емкостей из нержавеющей стали, нам часто задают вопросы, чем одна марка отличается от другой в плане эксплуатационных характеристик и долговечности работы. Чтобы расставить все точки над "i", в этой статье мы разберемся в марках нержавеющей стали и их зарубежных аналогах, проанализируем их физико-химические свойства.

Понятие нержавеющей стали

Приведем определение: нержавеющая сталь - сложнолегированная сталь, стойкая против ржавления в атмосферных условиях и коррозии в агрессивных средах. 1

Своей стойкостью к коррозии она отличается от обычных углеродистых сталей и поэтому широко применяется в пищевой промышленности, в нефтегазовой и химической отрасли для эксплуатации с высокоагрессивными средами и пищевыми продуктами, так как в процессе хранения при контакте жидкости и поверхности емкости не образуются окислы и другие вещества, которые могут влиять на свойства хранимого продукта.

Что же такое нержавеющая сталь с точки зрения химии? - Это сплав с минимальной массовой долей хрома 10,5% и максимальной массовой долей углерода 1,2%. 2

Простыми словами, нержавеющую сталь получают путем добавления к железу легирующих веществ в разных пропорциях для получения необходимых характеристик.

Так, основным легирующим элементом является хром Cr. Также сплавы дополнительно содержат углерод C, никель Ni, кремний Si, марганец Mn, титан Ti, ниобий Nb, кобальт Co, молибден Mo, ванадий V, сера S, фосфор Р, вольфрам W, алюминий Al, медь Cu, кобальт Co.

Свойства нержавеющей стали

За счет чего достигаются коррозионностойкие свойства? - Благодаря добавлению дополнительных химических элементов на этапе производства металла на поверхности образуется оксидная пленка, которая не растворяется, а, наоборот, защищает сам сплав от влияния коррозии.

К основным свойствам нержавейки также относятся:

- высокая прочность

- высокое качество сварных соединений

- пластичность

- большой срок службы с сохранением своих свойств

В качестве базового металла могут использоваться никель (сплавы на никелевой основе) и железоникель (сплавы на железоникелевой основе).

Введение различных легирующих элементов добавляет те или иные свойства к исходному металлу:

- хром повышает коррозионную стойкость, твердость и прочность сплава; уменьшение коэффициента линейного расширения упрощает процесс сварки

- никель дополнительно повышает вязкость, пластичность, прокаливаемость и снижает коэффициент теплового расширения, что позволяет использовать изделие из такого сплава с серной, соляной и фосфорной кислотами

- марганец в процентном соотношении более 1% способствует увеличению стойкости, прокаливаемости, твердости и износоустойчивости (частично может быть заменен на никель)

- титан увеличивает прочность стали и ее плотность, что обеспечивает высокие коррозионностойкие свойства

- молибден повышает упругость, антикоррозионные свойства, увеличивает предел прочности на растяжение и сопротивление высоким температурам

- ниобий обеспечивает низкую коррозию в сварных изделиях

- ванадий увеличивает прочность, плотность и твердость сплава

- вольфрам увеличивает твердость и уменьшает хрупкость при термообработке (отпуске) за счет образования с другими элементами твердых соединений карбидов

- кремний в процентном соотношении более 1% увеличивает жаростойкость, упругость, окалиностойкость и кислотность, а также повышает электросопротивление и прочность с теми же параметрами вязкости

- кобальт способствует повышению ударного сопротивления, улучшению жаропрочных свойств

- медь придает сплаву высокую стойкость к атмосферной коррозии

- алюминий способствует уменьшению старения металла, а также увеличивает ударную вязкость и текучесть

Классификация марок нержавеющей стали

В зависимости от состава сплава выделяют следующие группы сталей:

- ферритные стали (их еще называют хромистые) содержат более 20% хрома и углерода до 0,15%, за счет чего обладают пластичностью, высокой стойкостью к высокоагрессивным средам и имеют хорошие магнитные характеристики

- аустенитные (аустенитно-ферритные и аустенитно-мартенситные) стали состоят до 33% из хрома и никеля

- мартенситные и ферритно-мартенситные содержат до 17% хрома и до 0,5% углерода, имеют максимальную прочность к воздействию различных агрессивных сред

В зависимости от содержания легирующего вещества те или иные сплавы применяются в различных целях и для работы с различными средами. Ниже приведем список марок стали, которые наиболее часто применяются в нефтегазовой и химической промышленности.

Справочно

Расшифровка нержавеющих марок стали: наименование стали состоит из буквенных и цифровых обозначений, в которых принято: А (в начале марки) — сера, А (в середине марки) — азот, Б — ниобий, В — вольфрам, Г — марганец, Д — медь, Е — селен, К — кобальт, М — молибден, Н — никель, П — фосфор, Р — бор, С — кремний, Т — титан, Ф — ванадий, X — хром, Ц — цирконий, Ю — алюминий, Ч — РЗМ (редкоземельные металлы: лантан , празеодим, церий и пр.).

Цифра после буквы обозначает среднюю массовую долю легирующего химического элемента. Цифра перед буквы указывает на массовую долю углерода в сотых долях. Если легирующего элемента содержится менее 1%, то процентное соотношение не указывается.

Например: 12Х18Н10T - это нержавеющая сталь с содержанием углерода 0,12%, 18% хрома, 10% - никеля и менее 1% титана.

Аналоги нержавеющих марок стали

В современной металлургической промышленности существует несколько систем маркировок сталей, что связано с отсутствием единой системы.

Так, в России принята маркировка нержавеющих сталей по ГОСТ 5632-2014 2 . За рубежом систем стандартизации несколько в разных странах. Например, в Европе стали маркируются в соответствии с Европейским комитетом по стандартизации EN, в США - со стандартом AISI, в Германии - Европейским институтом по стандартизации DIN. При заказе изделий из нержавеющей стали Заказчик может указывать как российскую маркировку, так и европейскую или американскую. Ниже приведем таблицу соответствий основных нержавеющих сталей:

- 1 Большая советская энциклопедия. — М.: Советская энциклопедия. 1969—1978.

- 2 ГОСТ 5632-2014 "Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки (с Изменением №1)"

- ГОСТ 4543-2016 "Металлопродукция из конструкционной легированной стали. Технические условия"

Для справки: Нержавеющая сталь была запатентована впервые в 1913 году английским металлургом Гарри Брирли. Первоначально его целью было изобрести сплав для использования в стволах оружия, который (сплав) мог дольше не подвергаться эрозии из-за высокой температуры. Уже тогда было известно, что хром имеет высокую температуру плавления, поэтому в процессе исследований к основному металлу было добавлено 0,2% от общей массы углерода и 6-15% хрома. В результате получилась хромистая сталь, которая имела высокую устойчивость к химическому воздействию.

Марки стали

09Г2С – марка низколегированной стали. Данный тип стали предназначен для изготовления цельносварных конструкций. Тем не менее, область применения данной марки гораздо шире. Она отличается повышенной прочностью и устойчивостью к высоким показателям давления, что делает ее идеальной для изготовления промышленных емкостей, предназначенных для хранения жидких и газообразных сред под давлением.

Легированная сталь – это сплав железа и углерода с добавлением различных примесей для придания металлу тех или иных свойств. При этом процентная доля железа не должна быть менее 45%.

Сталь 09Г2С содержит 97% железа и менее 3% примесей, соответственно, является низколегированной. Стоит также отметить, что сталь марки 09Г2С является одной из самых востребованных на российском рынке и странах СНГ.

Химический состав

Данная марка содержит 0,9% углерода, что отображено цифрами 09 в маркировке, 2 % марганца (Г2) и некоторое количество кремния (С). Отсутствие цифры после «С» означает, что в данной марке стали количество содержания кремния не превышает 1%.

В составе имеется незначительное количество серы и никеля, а также фосфора хрома, серы, азота, мышьяка и меди.

Аналоги: 09Г2, 09Г2ДТ, 09Г2Т, 10Г2С

Массовая доля элементов в стали 09Г2С, %

Использование

Физические и химические показатели стали 09Г2С дают широкие возможности для ее применения.

Повышенная прочность позволяет использовать ее в различных строительных конструкциях. В отличие от других типов металла, данная сталь дает возможность изготавливать более тонкие элементы.

Она также имеет широкий диапазон температурной выносливости от -70 до +450 градусов. При этом марка 09Г2С отличается легкой свариваемостью. Это позволяет изготавливать из листового проката достаточно тонкие, но очень прочные конструкции для химической, нефтяной, газовой и других типов промышленности. Такие конструкции подходят для хранения различных сред под давлением.

Из 09Г2С также изготавливают высокопрочную трубопроводную арматуру. В этом случае также применяется метод закалки и отпуска. А благодаря устойчивости к низким показателям температуры, трубы из 09Г2С широко применяются в регионах с преобладающим холодным климатом.

Из данной марки стали также производят и сварные конструкции. Так как содержание углерода в ней очень низкое, она легко сваривается. В процессе сварки сталь не перегревается и не закаливается, что обеспечивает сохранность ее пластичности, прочности и других важных механических свойств. Сталь 09Г2С также достаточно устойчива к отпускной хрупкости, то есть она не теряет своей прочности и вязкости после отпуска.

Нержавеющая сталь

Нержавеющая сталь относится к легированным типам стали. В зависимости от типа и марки нержавейка может использоваться в самых различных сферах деятельности от пищевой и химической промышленности до строительства и архитектуры.

Нержавеющая сталь делится на три основных тип:

Нержавеющие свойства данный тип стали приобретает за счет добавления хрома. Причем от процентного содержания хрома напрямую зависит сопротивляемость сплава коррозии.

Причиной же сопротивляемости коррозии является тонкая пленка нерастворимых кислот, которая образуется при выплавлении хромсодержащих металлов.

Так, сталь с содержанием хрома до 17% устойчива к коррозии в обычных условиях, без воздействия агрессивных сред и высоких показателей температуры. Данный тип нержавеющей стали применятся в пищевой промышленности, некоторых типах легкой промышленности, для изготовления медицинского инструмента и т. д.

Сталь с содержанием хрома более 17% является более устойчивой и способна выдерживать высокие температуры и различные агрессивные среды, не окисляясь даже в крепких растворах (до 50%) кислот.

Нержавейка чрезвычайно устойчива к атмосфере и является лучшим вариантом для емкостного оборудования, размещенного на открытой местности, в том числе в климатических условиях с повышенной влажностью.

Нержавеющая сталь марки 12х18н10т

Нержавеющая сталь 12х18н10т – высокоуглеродистая коррозионно-стойкая, немагнитная конструкционная сталь аустенитного типа с добавлением титана.

В химсоставе нержавейки 12х18н10т кроме обязательных для нержавеющей стали компонентов – никеля и хрома, дополнительно присутствует титан (содержание элемента менее 1,5% не указывается в маркировке стали).

Нержавейка 12х18н10т отличается хорошей свариваемостью. После процесса сварки рекомендуется провести постобработку швов. Сталь 12х18н10т устойчива к межкристаллитной коррозии после сварки.

В слабоагрессивных средах допускается эксплуатация деталей из стали 12х18н10т в температурном диапазоне от -196°С до +600°С без изменения свойств стали. В агрессивной среде верхний температурный порог снижается до +350°С.

Нержавеющая сталь 12х18н10т может применяться в любых областях производства. В основном её используют для изготовления деталей машин и механизмов, работающих при температурах до 600°С. Сталь 12х18н10т (техническая нержавейка) пригодна для сооружения сварных конструкций (емкостей, трубопроводов и т.п.) контактирующих со слабыми растворами уксусной, фосфорной кислот, а также во взаимодействии со щелочными растворами и растворами кислых солей.

Ближайший по химсоставу и физическим свойствам аналог стали 12х18н10т – нержавеющая сталь марки aisi 321.

Нержавеющая сталь aisi 321

Нержавеющая сталь aisi 321 – коррозионно-стойкая, жаропрочная немагнитная аустенитная сталь с добавлением титана. Обладает повышенной механической прочностью.

В химический состав нержавейки aisi 321 кроме обязательных для нержавеющей стали компонентов – никеля и хрома, введен титан, пятикратно превышающий содержание углерода.

Нержавейка aisi 321 отличается хорошей свариваемостью, правда, при более высокой температуре, чем не содержащие титана марки стали. Сварочные швы требуют минимальной постобработки.

Таблица марок нержавеющих сталей и их соответствие химическому составу

Читайте также: